石油磺酸盐合成工艺研究

- 格式:doc

- 大小:24.50 KB

- 文档页数:5

16常用的磺化剂有浓硫酸(包括发烟硫酸)、氯磺酸、三氧化硫、氨基磺酸、亚硫酸盐等。

若使用浓硫酸进行硫化反应时,副产物中有水,这样就会生成废酸造成污染和腐蚀设备,并且转化效率不高;而使用三氧化硫气体进行磺化反应时,没有废酸生成且转化效率高。

文章以三氧化硫气体作为磺化剂为例,简要介绍了几种生产工艺,并就微化工工艺的应用前景表达了简要的看法。

一、三氧化硫磺化反应过程中以三氧化硫气体作为硫化机,优点较为明显,如反应结束所生成的废弃物较少,反应过程的准确把控等。

以SO3为磺化剂的反应经过如图1所示。

图1 磺化剂为SO3的磺化反应示意三氧化硫气体作为磺化剂进行磺化时会放出大量的热,所以为了不使部分地方过热而影响到磺化反应的进程,移除反应热源的时间点极为重要。

二、磺化反应工艺主要的磺化反应装置有间歇釜式磺化反应器、罐组式反应器、泵式磺化反应器、膜式磺化反应器和喷射磺化反应器。

1.罐式磺化工艺我国罐式磺化工艺传统使用的磺化剂为浓硫酸,分为间歇釜式磺化反应器和罐组式磺化反应器。

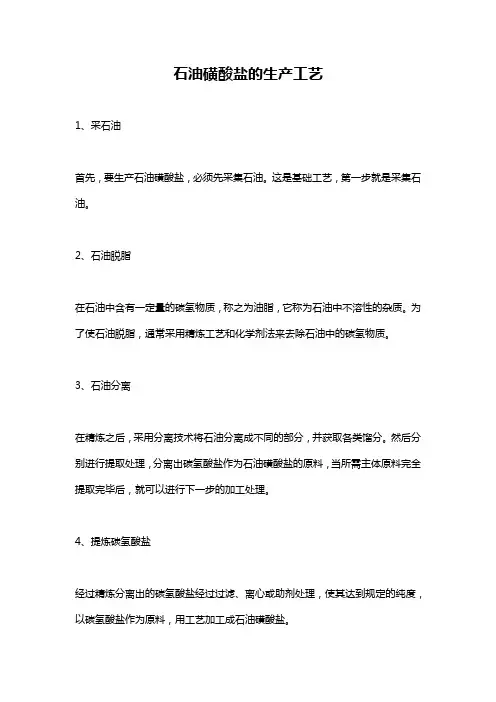

图2为搅拌釜式反应器内部结构示意图,釜的主体为反应提供足够的容积。

搅拌轴和搅拌器组合形成搅拌装置,使反应物混合均匀,强化传质传热。

为保持适宜的反应温度,主要采用夹套和蛇管输入或移除热量。

该类反应器内部结构较为简单,无复杂零件,所以加工也较为便捷。

在反应的过程中,传热传质效率较高,釜内的反应温度与三氧化硫气体浓度均较为均匀的分布,操作简单,方便控制,相对来说缺点就是需要专门的操作人员进行操作,劳动的强度比较高。

图2 搅拌釜式反应器内部结构示意图1搅拌器;2 罐体;3 夹套;4 搅拌轴;5 压出管;6 支座;7 人工工作孔;8 轴封;9 传动装置。

罐组式磺化反应器是将多个反应罐体相互连接,生产能力的大小由反应罐体的大小和数量所决定。

这种工艺的优点在于操作简单,三氧化硫气体利用率高,尾气中三氧化硫含量较低。

不过随着反应的深入进行,缺点也逐渐显现出来,如物料的黏性加大,物料反应时间过长,罐内存在死角,死角内的反应物长期无法参与磺化反应,其余反应物可能会过多的参与反应形成过磺化,对最终产品造成了一定的影响,并且这个磺化反应工艺的污染相对来说比较严重,损害设备(腐蚀),现已被淘汰。

石油磺酸盐的生产工艺

1、采石油

首先,要生产石油磺酸盐,必须先采集石油。

这是基础工艺,第一步就是采集石油。

2、石油脱脂

在石油中含有一定量的碳氢物质,称之为油脂,它称为石油中不溶性的杂质。

为了使石油脱脂,通常采用精炼工艺和化学剂法来去除石油中的碳氢物质。

3、石油分离

在精炼之后,采用分离技术将石油分离成不同的部分,并获取各类馏分。

然后分别进行提取处理,分离出碳氢酸盐作为石油磺酸盐的原料,当所需主体原料完全提取完毕后,就可以进行下一步的加工处理。

4、提炼碳氢酸盐

经过精炼分离出的碳氢酸盐经过过滤、离心或助剂处理,使其达到规定的纯度,以碳氢酸盐作为原料,用工艺加工成石油磺酸盐。

5、冷却

提炼好的石油磺酸盐在反应后,温度非常高,需要冷却才能使其固化,同时冷却还可以有效减少石油磺酸盐的氧化及老化现象。

6、固化

检查好固化前的石油磺酸盐,如果不适于固化,在进行固化处理之前做出必要的调整工作,确保石油磺酸盐在固化处理结束后有一定的稳定性。

高芳烃石油磺酸盐产品的研究贾鸣春(中国石油大庆炼化公司,黑龙江大庆163411)摘要:为提升石油磺酸盐产品性能,提高产品活性物含量,提供高质量石油磺酸产品,需要在原料上进一步优化,在反应原料方面加入富含芳烃组分的辅助原料,通过原料筛选,以氯磺酸为磺化剂,对现有原料中加入不同辅助原料,原料中要加入的第3组物料,其芳烃含量明显高于目前使用的原料,用釜式磺化反应器合成了石油磺酸盐产品,并对用混合原料反应得到的石油磺酸盐产品产物进行性能检测,与现有的石油磺酸盐产品性能进行对比,加入15%辅剂C与D混时产品活性组分含量增加17.4%,添加30%辅剂C与D混时产品活性组分含量增加21.5%;界面张力稳定性可稳定90d;经过原料复配生产的石油磺酸盐产品乳化效果比现有石油磺酸盐产品好、析水率低;复配原料生产的磺酸盐产品的驱油效果好于的现有的石油磺酸盐产品,化学驱部分采收率比原来提高5.61%。

关键词:石油磺酸盐;界面张力;吸附性;乳化性中图分类号:TE357.46文献标识码:A文章编号:1671-4962(2023)05-0018-04Research on High Aromatic Petroleum Sulfonate ProductsJia Mingchun(PetroChina Daqing Refining&Petrochemical Company,Daqing163411,China)Abstract:In order to improve the performance of petroleum sulfonate products,increase the content of active substances in the products,and provide high-quality petroleum sulfonate products,further optimization is needed in the raw materials.In terms of reaction raw materials,auxiliary raw materials rich in aromatic components are added.Through material screening,chlorosulfonic acid is used as a sulfonating agent,and different auxiliary raw materials are added to the existing raw materials.The third group of materials to be added to the raw materials has a significantly higher aromatic content than the currently used raw materials, Petroleum sulfonate products were synthesized using a kettle sulfonation reactor,and the performance of the petroleum sulfonate products obtained from mixed raw materials was tested.The performance was compared with existing petroleum sulfonate products. When15%C and D were added,the active component content of the product increased by17.4%,and when30%C and D were added,the active component content of the product increased by21.5%;The stability of interfacial tension can be stabilized for90 days;The emulsification effect of petroleum sulfonate products produced by blending raw materials is better than that of existing petroleum sulfonate products,and the water absorption rate is low;The oil displacement effect of sulfonate products produced with composite raw materials is better than that of existing petroleum sulfonate products,and the recovery rate of chemical flooding is increased by5.61%compared to the original.Keywords:Petroleum sulfonate;interfacial tension;adsorption;emulsification驱油剂石油磺酸盐是以石油馏分油为原料合成的阴离子型表面活性剂,具有与原油配伍性好、水溶性强等优点,生产工艺简单,成本较低,原料来源丰富[1,2]。

蜡油氧化处理后合成石油磺酸盐研究摘要:石油磺酸盐是重要的油田化学品,可由柴油或蜡油经三氧化硫磺化制得。

本论文针对蜡油进行氧化预处理,将蜡油与氧气在不同条件下氧化,研究反应后原油族组分变化特征,并考察处理后的蜡油磺化效果及界面活性。

研究结果表明:蜡油与氧气氧化后族组分中的饱和烃和芳烃含量减少,相应的胶质、沥青质含量增加。

磺化后产生的无机盐降低,磺化过程中的副反应得到有效控制,提高了三氧化硫的利用率,同时使活性物含量得到大幅升高。

氧气氧化后的蜡油合成的石油磺酸盐在较低浓度下,能够将孤东模拟油水体系的界面张力值降低到10-2mN/m数量级,界面活性得到的提高。

关键词:蜡油氧化磺化界面张力前言石油磺酸盐的原料是富含芳烃的复杂物,馏分油不同,合成的磺酸盐产品的成分与结构也会不同,用作驱油剂时的界面性能也千差万别。

蜡油成分复杂,链烷烃占20%左右,环烷烃30%,芳烃占总40%以上,余下为胶质沥青质。

在磺化过程中会产生很多的副反应,如发生多磺化、氧化、歧化等。

氧气作为一种化学性质比较活泼且易于得到的氧化剂,有着广泛的应用。

将氧气应用于蜡油氧化过程,以减少磺化副反应的影响。

本文考察不同温度、不同压力下氧化对蜡油族组分的影响,探索合适的氧化工艺条件;并在此基础上进行磺化合成石油磺酸盐表面活性剂,分析合成产品的活性物含量、副产物无机盐的影响、考察石油磺酸盐产品的界面活性。

1.实验部分1.1实验仪器和原料主要仪器:高压反应容器、数字式粘度计NDJ-5S、电子天平(精确度:0.0001g)、电热鼓风干燥箱、电动搅拌器、三口烧瓶、TX-500C型旋转滴超低界面张力仪等主要药品:原料油,自制、三氧化硫石油醚、异丙醇、无水乙醇、正戊烷、氨水等均为分析纯试剂(天津化学试剂有限公司)、胜利油田孤东脱水原油、胜利油田孤东区块模拟水1.2蜡油的氧化实验在高压反应容器中,每次注入1L的原油,并从反应容器底部通入氧气使其达到一定压力,用伴热带加热至反应温度,观察反应前后体系压力变化情况。

石油磺酸盐合成工艺研究摘要:对磺酸盐的工艺研究,国外目前还是处于比较成熟的阶段。

本文通过分析国内石油磺酸盐的研究现状以及研究方法,进而对比了国内外石油磺酸盐合成不同工艺流程对原料油和磺化剂选用的相似跟差异之处。

关键词:石油磺酸合成工艺一、国内外研究现状国外关于合成石油磺酸盐的工艺比较成熟,产品全面。

美国马拉松(Marathon)公司在罗宾逊炼油厂组建了年产近36000 吨的石油磺酸盐厂。

早期美国专利报导,用SO3 在封闭循环管式反应器内,对原油、拔顶油和馏分油进行磺化,可生成石油磺酸盐,适合三次采油使用,磺化后未反应的烃化溶剂,从生成的混合物中萃取产品后排出,溶剂可以从低分子量的醇、酮、醚、苯及其混合物中选择。

Kachmar,O.S 等用石油馏分合成的石油磺酸盐,磺酸盐含量可达10%~13%。

Ashcraft,T.L 等在光滑管中用SO3磺化了特定的石油馏分,合成了光谱纯的磺酸盐,提出芳烃至少要含两个芳环,SO3要过量50%~70%。

目前,国内有许多研究单位对磺酸盐用于三次采油技术进行研究,新疆石油管理局于1994 年率先在国内合成了复合驱专用磺酸盐KPS 系列,该表面活性剂是采用克拉玛依炼油厂稠油减二线馏分油和独炼厂0#油减二、减三、减四线脱蜡馏分油为原料经SO3 磺化反应制备的一种阴离子型表面活性剂。

此外,他们还利用原油中的环烷酸,研制出环烷酸盐复合驱用表面活性剂,但环烷酸盐复合体系只能用于油藏水矿化度较低、原油酸值较高、原油含蜡量低的区块。

关于石油磺酸盐的大型生产,由胜利石油管理局和南京大学合作研制的石油磺酸盐,采用液相磺化技术,现已建成20000t/a 生产规模装置一套。

克拉玛依炼油厂引进了先进的罐组式SO3连续磺化生产工艺。

该装置生产操作安全简便,可处理原料油20000t/a,可生产石油磺酸盐2000t/a,是国内较先进的一套生产石油磺酸盐的装置。

但该系统有较多地搅拌装置,反应物料停留时间长,物料返混现象严重,副反应机会多,反应器内有死角,易造成局部过磺化、结焦,因而产品的色泽也较差。

三次采油用石油磺酸盐的改性研究一、引言- 研究背景及意义- 研究目的及意义二、石油磺酸盐介绍- 石油磺酸盐的特性及分类- 石油磺酸盐的应用领域介绍三、三次采油技术及挑战- 三次采油技术简介- 三次采油技术面临的挑战四、石油磺酸盐在三次采油中的应用及改性研究- 石油磺酸盐在三次采油中的应用概述- 石油磺酸盐的改性研究现状- 石油磺酸盐在三次采油中的未来发展趋势五、结论与展望- 对石油磺酸盐在三次采油中的应用展望- 研究结论及其对三次采油技术的启示第一章节:引言研究背景及意义随着全球经济的不断发展和人口的不断增长,能源供应的稳定与可持续性已成为国际社会关注的热点问题。

石油作为世界能源供应的主力军,在满足人民生活和经济发展方面发挥着关键作用。

在石油开采和生产过程中,采油技术一直是石油工业发展的核心和基石,其中三次采油技术是提高油田开采率的重要手段之一。

然而,三次采油技术本身面临着诸多挑战,如沉积物堵塞、水油交界面反应失活等,因此需要有一定的技术改进和发展。

石油磺酸盐在三次采油中的应用领域广泛,具有较高的表面活性和乳化能力,可以降低油水自由能,减少水和油之间的张力,促进水分子与油分子的混合,增大分散力,从而提高采油效果。

其不仅可以有效减少化学物质的使用,降低采油成本,而且可以在更广泛的温度和盐度范围内应用,适用于不同的油气地质环境。

因此,本文旨在探讨石油磺酸盐在三次采油中的应用以及改性研究的现状,为提高三次采油技术的效率和可持续性发展提供借鉴和参考。

第二章节:石油磺酸盐介绍石油磺酸盐是一类非常重要的表面活性剂,由于其独特的表面活性与乳化能力,广泛应用于多个领域,如石油、纺织、造纸、皮革、食品、医药等产业。

石油磺酸盐是一种独特的化合物,由于其分子结构内含酰胺键和烷基链,因此具有很强的表面活性和水溶性。

同时,石油磺酸盐还可以通过控制其烷基链和极性团的数量和长度来改变其表面性能,具有良好的结构可调性和适应性。

驱油用石油磺酸盐生产工艺原理

驱油用石油磺酸盐是一种重要的石油化工产品,在油田开发中起着重要的作用。

其生产工艺原理主要包括以下几个方面。

首先,石油磺酸盐的生产工艺需要选择合适的原料。

通常采用的原料是石油脱蜡剂、石油磺化剂和磺酸。

其中,石油脱蜡剂是从石油中提取出的高分子蜡,石油磺化剂是将石油脱蜡剂和硫酸等混合后反应得到的产物,磺酸则是石油磺化剂与氢氧化钠反应得到的产物。

其次,生产工艺需要进行反应。

一般采用的反应方式是将石油脱蜡剂和石油磺化剂混合后,在高温高压条件下进行反应。

反应产物中含有磺酸盐和未反应的石油脱蜡剂等成分。

随后,将反应产物经过分离、脱水、干燥等工艺处理,得到石油磺酸盐产品。

最后,生产工艺需要进行产品检测。

通过对产品的检测,可以判断产品的质量是否符合标准要求。

通常采用的检测方法包括比重测定、表面张力测定、水溶性测定、含水量测定等。

综上所述,驱油用石油磺酸盐的生产工艺原理涉及原料选择、反应工艺和产品检测等多个环节。

只有在这些环节都得到合理的控制和处理,才能生产出符合要求的高质量石油磺酸盐产品。

- 1 -。

驱油用石油磺酸盐的合成研究发布时间:2021-07-23T16:51:29.987Z 来源:《科学与技术》2021年第29卷3月第8期作者:李志利,朱丹[导读] 石油磺酸盐作为一种阴离子型表面活性剂,能够有效地降低油水界面张力李志利,朱丹中国石油抚顺石化分公司洗涤剂化工厂,辽宁省抚顺市 113000摘要:石油磺酸盐作为一种阴离子型表面活性剂,能够有效地降低油水界面张力,因此合成一种高效、廉价的驱油用石油磺酸盐对于提高油田采收率具有重要的意义。

本文通过记录以发烟硫酸为磺化剂进行了石油磺酸钠的合成实验研究,考察对比了酸油比、磺化温度、磺化时间、碱浓度、中和温度等因素,得出最佳合成工艺条件;同时在最佳实验条件下,对其有效物含量、界面张力等性能作了较为全面的研究,希望能对广大同行有所助益。

关键词:驱油用;石油磺酸盐;合成;研究前言石油磺酸盐由石油馏分经磺化得到,是一种阴离子表面活性剂,在三次采油中得到了广泛的应用。

石油磺酸盐作用驱油剂,具有界面活性强、与原油配伍性好、水溶性好的优点,并且生产工艺简单,成本较低。

当前石油磺酸盐合成工艺主要是间歇釜式,部分生产装置也主要使用罐组式、喷射式生产工艺。

该类反应装置物料停留时间长、返混严重、副反应多,且由于反应器内有死角,易造成局部过磺化,结焦,因而产物中酸渣量大,色泽较差,有效物含量较低。

本文通过用催化裂解油浆为原料,以浓硫酸为磺化剂,合成石油磺酸盐的实验考察数据,对比酸油比、反应温度、反应时间对磺化反应产物收率及油-水界面张力的影响,具体分析如下。

1实验部分1.1实验仪器及试剂仪器:三口烧瓶;搅拌器;恒温水浴锅;500型旋转滴界面张力仪;恒压滴液漏斗;抽滤泵;恒温干燥箱。

试剂:浓硫酸(含量≥98%);无水乙醇;氨水;催化裂解油。

1.2石油磺酸盐合成步骤在三口烧瓶中放入称取好的适量的催化裂解油10g,将三口烧瓶放至恒温水浴锅中进行磺化反应。

将适量浓硫酸加入恒压滴液漏斗中,逐滴加入浓硫酸, 水浴升温至反应所需温度, 恒温搅拌反应至所需时间。

驱油用石油磺酸盐生产工艺

驱油用石油磺酸盐是一种重要的油田化学品,具有良好的表面活性和乳化分散性能,能够有效地降低油水界面张力,提高原油产量。

为了满足不同油藏条件下的应用需求,石油磺酸盐的生产工艺也在不断地进行改进和优化。

石油磺酸盐的生产通常采用两步法,即先通过石油磺化反应制备石油磺酸,然后再与碱反应得到石油磺酸盐。

其中,石油磺化反应是石油磺酸盐生产的关键步骤,直接影响着产品的质量和产率。

目前常用的石油磺化剂主要包括异丙苯、环己烷和甲苯等,其中异丙苯磺化效果最好。

在石油磺酸盐生产中,还需要注意的是反应温度、反应时间、碱的种类和用量等因素的控制。

例如,过高或过低的反应温度都会影响石油磺酸盐的产率和质量;反应时间过短则会导致未反应完全而影响产品品质;不同种类和用量的碱对产物的物理化学性质也有一定的影响。

总的来说,驱油用石油磺酸盐的生产工艺需要结合实际应用需求进行优化,不断提高产品的质量和产率,为油田开发提供更好的化学保障。

- 1 -。

石油磺酸盐合成工艺研究

摘要:对磺酸盐的工艺研究,国外目前还是处于比较成熟的阶段。

本文通过分析国内石油磺酸盐的研究现状以及研究方法,进而对比了国内外石油磺酸盐合成不同工艺流程对原料油和磺化剂选

用的相似跟差异之处。

关键词:石油磺酸合成工艺

一、国内外研究现状

国外关于合成石油磺酸盐的工艺比较成熟,产品全面。

美国马拉松(marathon)公司在罗宾逊炼油厂组建了年产近36000 吨的石油磺酸盐厂。

早期美国专利报导,用so3 在封闭循环管式反应器内,对原油、拔顶油和馏分油进行磺化,可生成石油磺酸盐,适合三次采油使用,磺化后未反应的烃化溶剂,从生成的混合物中萃取产品后排出,溶剂可以从低分子量的醇、酮、醚、苯及其混合物中选择。

kachmar,o.s 等用石油馏分合成的石油磺酸盐,磺酸盐含量可达10%~13%。

ashcraft,t.l 等在光滑管中用so3磺化了特定的石油馏分,合成了光谱纯的磺酸盐,提出芳烃至少要含两个芳环,so3要过量50%~70%。

目前,国内有许多研究单位对磺酸盐用于三次采油技术进行研究,新疆石油管理局于1994 年率先在国内合成了复合驱专用磺酸盐kps 系列,该表面活性剂是采用克拉玛依炼油厂稠油减二线馏分油和独炼厂0#油减二、减三、减四线脱蜡馏分油为原料经so3 磺化反应制备的一种阴离子型表面活性剂。

此外,他们还利用原油中

的环烷酸,研制出环烷酸盐复合驱用表面活性剂,但环烷酸盐复合体系只能用于油藏水矿化度较低、原油酸值较高、原油含蜡量低的区块。

关于石油磺酸盐的大型生产,由胜利石油管理局和南京大学合作研制的石油磺酸盐,采用液相磺化技术,现已建成20000t/a 生产规模装置一套。

克拉玛依炼油厂引进了先进的罐组式so3连续磺化生产工艺。

该装置生产操作安全简便,可处理原料油20000t/a,可生产石油磺酸盐2000t/a,是国内较先进的一套生产石油磺酸盐的装置。

但该系统有较多地搅拌装置,反应物料停留时间长,物料返混现象严重,副反应机会多,反应器内有死角,易造成局部过磺化、结焦,因而产品的色泽也较差。

石油磺酸盐生产的另一种工艺是采用两步磺化工艺合成,可以解决石蜡基原油生产石油磺酸盐的收率问题。

首先使原油在催化剂作用下与so2 和cl2 发生反应,使原油中的烷烃生成烷基磺酰氯,再用so3 磺化使原油中的芳烃磺化生成芳基磺酸盐,经naoh 中和后得到烷基磺酸盐和芳基磺酸盐。

由于可利用原油的全馏分生成磺酸盐,综合磺化转化率可达70% 以上,减少了副产物,降低了成本。

二、原料油的选择

石油磺酸盐表面活性的高低与烷基的结构、数量及磺酸根的所在位置有关。

当烷基或烷基上支链越多时,其表面活性明显下降。

因此选择一种合适的原料油对石油磺酸盐的性能将有明显的影响。

美国专利提出,合成石油磺酸盐的原料可按以下原则来选择:

1.在 15.6℃下,原料油的api 度应在5~60 之间;通常选择原料油的api 度在10~40 之间;

2.原料油的沸点在-29℃~760℃之间,一般选择原料油的沸点温度范围在260℃~600℃之间;

3.原料油中应当包括 10%~95%的能磺化的组分,如芳烃等。

首选的原料油中最好不要含有超过3%~10%的结合氧、硫、氮等,含有这些元素的分子在目前工艺条件下都是不适于磺化的。

但是,对磺化而言,除掉这些元素是不需要的,因此要求它们的含量应尽可能的低。

近期美国专利指出,磺化原料油的平均分子量应在200~1000 之间,进一步的选择是在300~800 之间,最好的选择是在350~500 之间。

在原料油中芳烃和烯烃的含量应在10%~95%之间,进一步的选择是在20%~80%之间,较佳的选择是在25%~50%之间。

由于芳烃化合物是磺化的主要部分,因此它的含量不能低于10%。

国内专利提出,为了获得较好性能的石油磺酸盐,采用的原料油应具备以下条件:(1)分子量在200~400 之间;(2)沸点范围在200℃~500℃之间。

三、磺化剂的选择

在1860 年以前,硫酸一直是唯一适用的磺化剂。

后来,发烟硫酸成为广泛适用的磺化剂。

采用发烟硫酸磺化法淤渣通常为粘稠状半固体,很难处理,且产生大量废酸,造成明显的经济和环境负担。

1947 年,液体so3作为石油烃的磺化剂开始被引入市场。

由于

so3具有活泼的反应活性,为了避免反应过于激烈,液体so3的活性可用二氧化硫等溶剂来缓和;气体so3 的活性可用氮气、干燥空气稀释来控制。

1964 年,用so3 代替发烟硫酸磺化的新技术兴起。

采用so3 作磺化剂时,芳烃的转化率较高,产生的淤渣少,反应温度也比较低。

期间,国外发展了多种实用的so3 磺化装置,特别是膜式磺化反应器在工业中的应用,使so3 磺化技术得到广泛推广,并显示出该技术的显著优点。

工业上常用的磺化剂有三氧化硫、硫酸、发烟硫酸和氯磺酸等。

不同的磺化剂,对磺化反应速度和产品质量的影响明显不同。

目前,石油磺酸盐的合成一般采用以下三种磺化法:

1.用发烟硫酸磺化

用发烟硫酸作磺化剂时,每引入一个磺酸基,同时生成1mol 水,随着硫酸浓度的降低,磺化的反应急剧下降,当硫酸的浓度达到废酸浓度时,反应几乎停止。

此方法的适用面广,但生产能力低,产生大量的废酸或废渣。

目前,国内外基本不采用此法生产石油磺酸盐。

2.用液态 so3 磺化

液态so3 性质高度活泼,它不仅是磺化剂,而且还是氧化剂,使用时必须注意安全。

以液态so3做磺化剂时,需加溶剂稀释。

反应时,注意反应温度和投料顺序,以防止爆炸事故发生。

另外,还应注意多磺化、焦化和氧化等副反应。

目前,该法在石油磺酸盐的合成上应用比较普遍。

3.用气态 so3 磺化

随着膜式反应器在工业中的广泛应用,气态so3的应用也日趋广泛。

气态so3 活性极高,需用干空气、氮气或二氧化硫等气体稀释使用,浓度一般控制在10%以内。

磺化时,易发生多种副反应,同时大量放热,因此必须做好反应的中间过程控制。

此方法的优点是反应迅速,不生成废酸。

目前,在石油磺酸盐的合成中,国内外均大量采用此种方法。

参考文献

[1]张国印,伍晓林,廖广志,等.三次采油用烷基苯磺酸盐类表面活性剂研究[j].大庆石油地质与开发,2001 ,20(2):26-27 [2]崔正刚,刘世霞,王峰,等. 重烷基苯磺酸盐生产工艺及驱油性能的改进[j]. 日用化

学工业,2001 .31(3):17-21

作者简介:姓名:杨清双;性别:男;籍贯:宾县;出生日期:19710905 学历:大专;专业:自动化,现职称:助理工程师。