液液萃取传质单元高度的测定实验

- 格式:doc

- 大小:114.50 KB

- 文档页数:7

实验七液-液萃取塔的操作及其传质单元高度的测定转盘塔是一种外输入能量的液—液萃取设备,具有结构简单、生产能力大、功率小等优点,广泛应用于食物油纯化,核燃料处理、原油净化、维生素净化、废水处理等方面。

一、实验目的1.掌握萃取塔传质单元高度的测定方法,学会分析外加能量对液-液萃取塔传质单元的影响;2.了解引起萃取塔液泛不正常现象出现的原因以及处理方法;3.了解液-液萃取设备的结构和特点。

二、实验原理萃取是分离混合液体的一种方法,它是一种弥补精馏操作无法实现分离的方法之一,特别适用于稀有分散昂贵金属的冶炼和高沸点多组分分离,它是依据液体混合物各组分在溶剂中溶解度的差异而实现分离的。

但是,萃取单元操作得不到高纯物质,它只是将难以分离的混合液转化为容易分离的混合液,增加了分离设备和途径,导致成本提高。

所以,经济效益是评价萃取单元操作成功于否的标准。

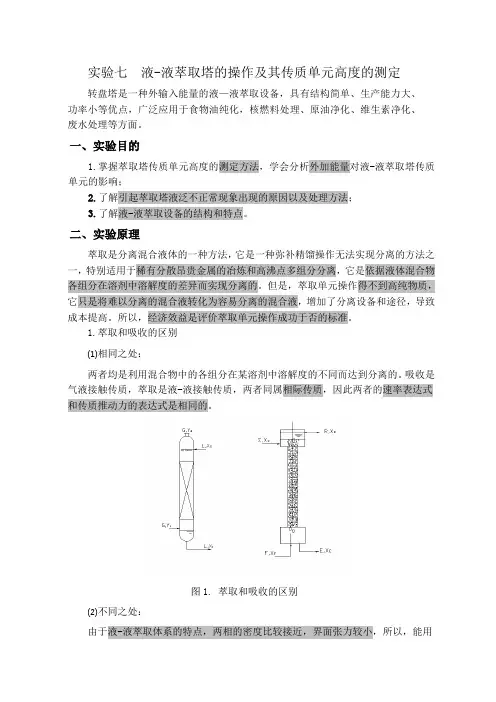

1.萃取和吸收的区别⑴相同之处:两者均是利用混合物中的各组分在某溶剂中溶解度的不同而达到分离的。

吸收是气液接触传质,萃取是液-液接触传质,两者同属相际传质,因此两者的速率表达式和传质推动力的表达式是相同的。

图1. 萃取和吸收的区别⑵不同之处:由于液-液萃取体系的特点,两相的密度比较接近,界面张力较小,所以,能用于强化过程的推动力不大,加上分散的一相,凝聚分层能力不高;而气液吸收两相密度相差很大,界面张力较大,气液两相分离能力很大,由此,对于气液接触效率较高的设备,用于液-液接触效率不一定高。

为了提高液-液相际传质设备的效率,常常需外加能量,如搅拌、脉动、振动等。

另外,为了让分散的液滴凝聚,实现两相的分离,需要有足够的停留时间也即凝聚空间,简称分层分离空间。

2.萃取塔结构特征由于液-液萃取体系的特点,从而使萃取塔的结构发生了根本性变化: ⑴需要适度的外加能量; ⑵需要足够大的分层分离空间。

3.萃取塔的操作特点 ⑴分散相的选择a.容易分散的一相为分散相:在现实操作过程中,很易转相,为了避免此类情况发生,宜选择容易分散的一相为分散相。

实验15 液—液萃取实验一.实验目的1.了解液-液萃取原理和实验方法。

2.熟悉转盘萃取塔的结构、操作条件和控制参数。

3.掌握评价传质性能(传质单元数、传质单元高度)的测定和计算方法。

二.实验原理液-液萃取是分离液体混合物和提纯物质的重要单元操作之一。

在欲分离的液态混合物(本实验暂定为:煤油和苯甲酸的混合溶液)中加入一种与其互不相溶的溶剂(本实验暂定为:水),利用混合液中各组分在两相中分配性质的差异,易溶组分较多地进入溶剂相从而实现混合液的分离。

萃取过程中所用的溶剂称为萃取剂(水),混合液中欲分离的组分称为溶质(苯甲酸),萃取剂提取混合液中的溶质称为萃取相,剩余的混合液称为萃余相。

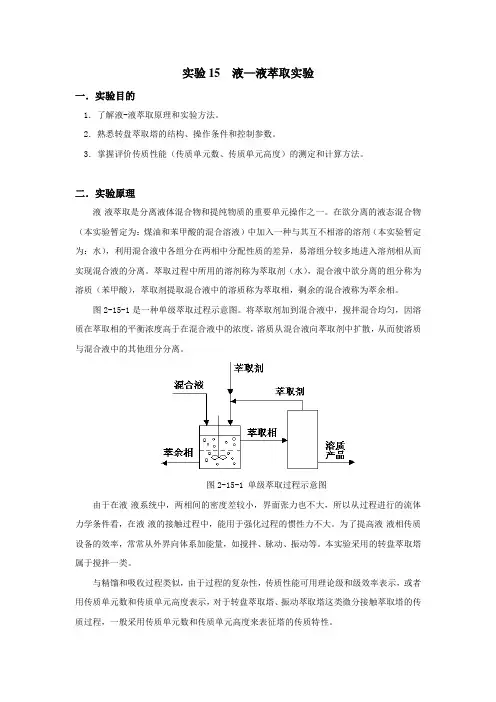

图2-15-1是一种单级萃取过程示意图。

将萃取剂加到混合液中,搅拌混合均匀,因溶质在萃取相的平衡浓度高于在混合液中的浓度,溶质从混合液向萃取剂中扩散,从而使溶质与混合液中的其他组分分离。

图2-15-1单级萃取过程示意图由于在液-液系统中,两相间的密度差较小,界面张力也不大,所以从过程进行的流体力学条件看,在液-液的接触过程中,能用于强化过程的惯性力不大。

为了提高液-液相传质设备的效率,常常从外界向体系加能量,如搅拌、脉动、振动等。

本实验采用的转盘萃取塔属于搅拌一类。

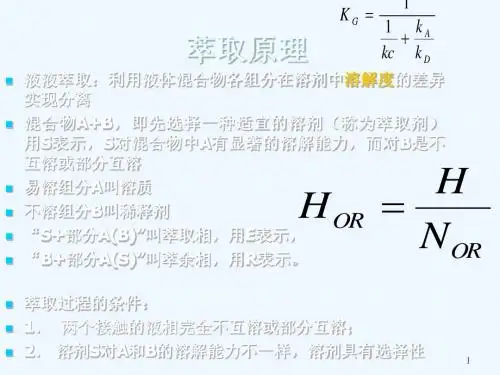

与精馏和吸收过程类似,由于过程的复杂性,传质性能可用理论级和级效率表示,或者用传质单元数和传质单元高度表示,对于转盘萃取塔、振动萃取塔这类微分接触萃取塔的传质过程,一般采用传质单元数和传质单元高度来表征塔的传质特性。

萃取相传质单元数N OE 表示分离过程的难易程度。

对于稀溶液,近似用下式表示:**ln *2112x x x x x x dxN x x OE --=-=⎰(2-15-1) 式中:N OE ——萃取相传质单元数x ——萃取相的溶质浓度(摩尔分率,下同) x * ——溶质平衡浓度x l 、x 2 ——分别表示萃取相进塔和出塔的溶质浓度。

萃取相的传质单元高度用H OE 表示:OE OE H/N H = (2-15-2)式中:H 为塔的有效高度(m )。

实验报告总结实验报告总结总结是对某一特定时间段内的学习和工作生活等表现情况加以回顾和分析的一种书面材料,它可以帮助我们有寻找学习和工作中的规律,不如立即行动起来写一份总结吧。

总结一般是怎么写的呢?下面是小编收集整理的实验报告总结,供大家参考借鉴,希望可以帮助到有需要的朋友。

实验报告总结1一、实验目的① 了解转盘萃取塔的结构和特点② 掌握液—液萃取塔的操作③ 掌握传质单元高度的测定方法并分析外加能量对液液萃取塔传质单元高度和通量的影响。

二、实验器材萃取实验装置三、实验原理萃取是利用原料液中各组分在两个液相中的溶解度不同而使原料液混合物得以分离。

将一定量萃取剂加入原料液中然后加以搅拌使原料液与萃取剂充分混合溶质通过相界面由原料液向萃取剂中扩散所以萃取操作与精馏、吸收等过程一样也属于两相间的传质过程。

与精馏吸收过程类似由于过程的复杂性萃取过程也被分解为理论级和级效率或传质单元数和传质单元高度对于转盘塔振动塔这类微分接触的萃取塔一般采用传质单元数和传质单元高度来处理。

传质单元数表示过程分离难易的程度。

对于稀溶液传质单元数可近似用下式表示式中NOR------萃余相为基准的总传质单元数x------萃余相中的溶质的浓度以摩尔分率表示x*------与相应萃取浓度成平衡的萃余相中溶质的浓度以摩尔分率表示。

x1、x2------分别表示两相进塔和出塔的萃余相浓度传质单元高度表示设备传质性能的好坏可由下式表示H12xx*ORxxdxN ORORNH ORxHLaK 式中 HOR------以萃余相为基准的传质单元高度m; H------ 萃取塔的有效接触高度,m; Kxa------萃余相为基准的总传质系数kg/(m3h△ x); L------萃余相的质量流量kg/h; ------塔的截面积,m2; 已知塔高度H 和传质单元数NOR可由上式取得HOR的数值。

HOR 反映萃取设备传质性能的好坏HOR越大设备效率越低。

一、实验目的1、了解液—液萃取设备的结构和特点。

2、掌握液—液萃取塔的操作。

3、掌握传质单元高度的测定方法,并分析搅拌转速对液—液萃取塔传质单元高度和萃取率的影响。

二、基本原理萃取是分离液体混合物的一种常用操作。

它的工作原理是在待分离的混合液中加入与之不互溶(或部分互溶)的萃取剂,形成共存的两个液相。

利用原溶剂与萃取剂对各组分的溶解度的差别,使原溶液得到分离。

1.液液传质特点液液萃取与精馏、吸收均属于相际传质操作,它们之间有不少相似之处,但由于在液液系统中,两相的重度差和界面张力均较小,因而影响传质过程中两相充分混合。

为了促进树相的传质,在液液萃取过程常常要借甩外力将一相强制分散于另一相中(如利用外加咏小的脉冲塔、利用塔盘旋转的转盘塔等等)。

然而两相一旦混合,要使它们充分分离也很小.因此萃取塔通常在顶部与底部有扩大的相分离段。

在萃取过程中,两相的混合与分离好坏,直接影响到萃取设备的效率。

影响混合、分离的因素很多,除与液体的物性有关外,还有设备结构,外加能量,两相流体的流量等等有关,很难用数学方程直接求得。

因而表示传质好坏的级效率或传质系数的值多用实验直接测定。

研究萃取塔性能和萃取效率时,观察操作现象十分重要,实验时应注意了解以下几点:(1)液滴分散与聚结现象;(2)塔顶、塔底分离段的分离效果;(3)萃取塔的液泛现象;(4)外加能量大小(改变转速)对操作的影响。

本实验重点考察桨叶转速对传质单元数和萃取率的影响。

2.液液萃取传质单元高度和总传质系数的计算萃取过程与气液传质过程的机理类似,如求萃取段高度目前均用理论级数、级效率或者传质单元数、传质单元高度法。

对于本实验所用的桨叶式旋转萃取塔这种微分接触装置,一般采用传质单元数、传质单元高度法汁算。

当溶液为稀溶液,且溶剂与稀释剂完全不互溶时,萃取过程与填料吸收过程类似,可以仿照吸收操作处理。

本实验以水为萃取剂,从煤油中萃取苯甲酸,苯甲酸在煤油中的浓度约为0.2%(质量)。

液液萃取实验报告【篇一:液液转盘萃取实验】化工原理实验报告学院:专业:班级:【篇二:萃取实验报告】实验名称:萃取实验一、实验目的①了解转盘萃取塔的结构和特点;②掌握液—液萃取塔的操作;③掌握传质单元高度的测定方法,并分析外加能量对液液萃取塔传质单元高度和通量的影响。

二、实验器材萃取实验装置三、实验原理萃取是利用原料液中各组分在两个液相中的溶解度不同而使原料液混合物得以分离。

将一定量萃取剂加入原料液中,然后加以搅拌使原料液与萃取剂充分混合,溶质通过相界面由原料液向萃取剂中扩散,所以萃取操作与精馏、吸收等过程一样,也属于两相间的传质过程。

与精馏,吸收过程类似,由于过程的复杂性,萃取过程也被分解为理论级和级效率;或传质单元数和传质单元高度,对于转盘塔,振动塔这类微分接触的萃取塔,一般采用传质单元数和传质单元高度来处理。

传质单元数表示过程分离难易的程度。

对于稀溶液,传质单元数可近似用下式表示:nor?式中 nor------萃余相为基准的总传质单元数;x------萃余相中的溶质的浓度,以摩尔分率表示;x*------与相应萃取浓度成平衡的萃余相中溶质的浓度,以摩尔分率表示。

x1、x2------分别表示两相进塔和出塔的萃余相浓度传质单元高度表示设备传质性能的好坏,可由下式表示:hor?hnorlhor??x1dxx?x*x2kxa?式中 hor------以萃余相为基准的传质单元高度,m;h------ 萃取塔的有效接触高度,m;kxa------萃余相为基准的总传质系数,kg/(m3?h?△x); l------萃余相的质量流量,kg/h;?------塔的截面积,m2;已知塔高度h和传质单元数nor可由上式取得hor的数值。

hor反映萃取设备传质性能的好坏,hor越大,设备效率越低。

影响萃取设备传质性能hor的因素很多,主要有设备结构因素,两相物质性因素,操作因素以及外加能量的形式和大小。

图-1 转盘萃取塔流程1、萃取塔2、轻相料液罐3、轻相采出罐4、水相贮罐5、轻相泵 6、水泵1、流程说明:本实验以水为萃取剂,从煤油中萃取苯甲酸。

5.2 萃取实验 Ⅰ转盘萃取塔一、 实验目的1、 掌握转盘萃取塔操作的工艺流程特点;2、 学习转盘萃取塔效率或传质单元高度的测定方法;3、 研究不同搅拌转速对萃取塔效率或传质单元高度的影响。

二、实验内容1、 测定转盘萃取塔效率或传质单元高度;2、 测定外加能量对萃取塔传质效率的影响。

三、实验原理萃取塔是石油炼制、化学工业和环境保护等部门广泛应用的一种液-液传质设备,具有结构简单、便于安装和制造等特点。

在液-液传质系统中,两相间的重度差较小,界面张力差也不大,导致推动相际传质的惯性力较小,已分层的两相分层分离能力也不高。

为了提高液液相传质设备的效率,常常补给外加能量,如搅拌、脉冲、振动等。

本实验所采用的设备为转盘萃取塔,通过调节转盘的速度可以改变外加能量的大小。

本实验以水为萃取剂,从煤油中萃取苯甲酸,苯甲酸在煤油中的浓度约为0.2%(质量)。

水相为萃取相(用字母E 表示,又称连续相、重相),煤油相为萃余相(用字母R 表示,又称分散相、轻相)。

在萃取过程中苯甲酸部分地从萃余相转移至萃取相。

萃取相及萃余相的进出口浓度由容量分析法测定。

考虑水与煤油是完全不互溶的,且苯甲酸在两相中的浓度都很低,可认为在萃取过程中两相液体的体积流量不发生变化。

萃取塔的分离效率可以用传质单元高度或理论级当量高度表示。

在轻重两相流量固定的条件下,增加转盘的速度,可以促进液体分散,改善两相流动条件,提高传质效果和萃取效率,降低萃取过程的传质单元高度。

但过多的外加能量加入反而会使萃取效率下降,因此寻找适度的外加能量成为本实验的重要目的。

1、 按萃余相基准的总传质单元数和总传质单元高度:OR OR H H N =⋅ (5-2)式中H ——萃取塔的有效接触高度;O R H ——萃余相基准的总传质单元高度,表示设备传质性能的好坏程度; O R N ——萃余相基准的总传质单元数,表示过程分离的难易程度。

*F Rx O R x dx N x x=-⎰(5-3)式中x ——萃取塔内某处萃余相中溶质的浓度,以质量分率来表示(下同);*x ——与相应萃余相浓度成平衡的萃取相中溶质的浓度; F x ,R x ——分别表示进塔和出塔的萃余液中溶质的浓度。

化工原理实验实验名称:萃取实验 实验目的:1、 了解转盘萃取塔德结构和特点。

2、 掌握液——液萃取塔德操作3、 掌握传质单元高度的测定方法,并分析外加能量对液液萃取塔传质单元高度和通量的影响。

实验原理:萃取是利用原料液中各组分在两个液相中的溶解度不同而使原料液混合物得以分离。

将一定量萃取剂加入原料液中,然后加以搅拌使原料液与萃取剂充分混合,溶质通过相界面由原料液向萃取剂中扩散,所以萃取操作与精馏、吸收等过程一样,也属于两相间的传质过程。

与精馏,吸收过程类似,由于过程的复杂性,萃取过程也被分解为理论级和级效率;或传质单元数和传质单元高度,对于转盘塔,振动塔这类微分接触的萃取塔,一般采用传质单元数和传质单元高度来处理。

传质单元数表示过程分离难易的程度。

对于稀溶液,传质单元数可近似用下式表示: ⎰-=12*x x OR xx dxN 式中,OR N ——萃余相为基准的总传质单元数X ——萃余相中的溶质的浓度,以质量分率表示*x ——与相应萃取浓度成平衡的萃余相中溶质的浓度,以质量分率表示 1x 、2x ——分别表示两相进塔和出塔的萃余相浓度 传质单元高度表示设备传质性能的好坏,可由下式表示: OROR N HH =Ω=OR x H L a K式中,OR H ——以萃余相为基准的传质单元高度,m H ——萃取塔的有效接触高度,ma x K ——萃余相为基准的总传质系数,kg/(x h m ∆⋅⋅3)L ——萃余相的质量流量,kg/h Ω——塔的截面积,2m已知塔高度H 和传质单元数OR N 可由上式取得OR H 的数值。

OR H 反映萃取设备传质性能的好坏,OR H 越大,设备效率越低。

影响萃取设备传质性能OR H 的因素很多,主要有设备结构因素,两相物质性因素,操作因素以及外加能量的形式和大小。

1、萃取塔2、轻相料液罐3、轻相采出罐4、水相贮罐5、轻相泵6、水泵图1 转盘萃取塔流程本实验以水为萃取剂,从煤油中萃取苯甲酸。

萃取塔的操作和萃取传质单元高度的测定实验一、实验目的1.了解液-液萃取设备的一般结构和特点;2.掌握液-液萃取塔的操作方法;3.学习和掌握液-液萃取塔传质单元高度的测定原理和方法,分析外加能量对液-液萃取塔传质单元高度及通量的影响。

二、实验原理萃取是利用原料液中各组分在两个液相中的溶解度不同而使原料液混合物得以分离。

将一定量萃取剂加入原料液中,然后加以搅拌使原料液与萃取剂充分混合,溶质通过相界面由原料液向萃取剂中扩散,所以萃取操作规程与精馏、吸收等过程一样,也属于两相间的传质过程。

与精馏、吸收过程类似,由于过程的复杂性,萃取过程也被分解为理论级和级效率;或传质单元数和传质单元高度,对于转盘塔,填料塔这类微分接触的萃取塔,一般采用传质单元数和传质单元高度来处理。

传质单元数表示过程分离难易的程度。

(1)对于稀溶液,传质单元数可近似用下式表示:按萃取相计算的传质单元数OE N 计算公式为:()⎰-=EbEtY Y EEEOE Y YdY N *式中:Y Et ——苯甲酸进入塔顶的萃取相中的质量比组成,kg 苯甲酸/kg 水;本实验中Y Et =0。

Y Eb ——苯甲酸在离开塔底萃取相中的质量比组成,kg 苯甲酸/kg 水; Y E ——苯甲酸在塔内某一高度处萃取相中质量比组成,kg 苯甲酸/kg 水;Y E*——与苯甲酸在塔内某一高度处萃余相组成R X 成平衡的萃取相中的质量比组成,kg 苯甲酸/kg 水;(2)传质单元高度表示设备传质性能的好坏,可由下式不表示:按萃取相计算的传质单元高度OE HOE OEN HH=式中:H —萃取塔的有效高度,m ;OE H —按萃取相计算的传质单元高度,m 。

(3) 按萃取相计算的体积总传质系数AH S a K OE YE ⋅=式中:S —萃取相中纯溶剂的流量,kg 水/ h ; A —萃取塔截面积,m 2;a K YE —按萃取相计算的体积总传质系数,)水苯甲酸苯甲酸kg kg h m kg ⋅⋅3(已知塔高度H 和传质单元数N OG 可由上式取得H OE 的数值。

一、实验目的1、了解液—液萃取设备的结构和特点。

2、掌握液—液萃取塔的操作。

3、掌握传质单元高度的测定方法,并分析搅拌转速对液—液萃取塔传质单元高度和萃取率的影响。

二、基本原理萃取是分离液体混合物的一种常用操作。

它的工作原理是在待分离的混合液中加入与之不互溶(或部分互溶)的萃取剂,形成共存的两个液相。

利用原溶剂与萃取剂对各组分的溶解度的差别,使原溶液得到分离。

1.液液传质特点液液萃取与精馏、吸收均属于相际传质操作,它们之间有不少相似之处,但由于在液液系统中,两相的重度差和界面张力均较小,因而影响传质过程中两相充分混合。

为了促进树相的传质,在液液萃取过程常常要借甩外力将一相强制分散于另一相中(如利用外加咏小的脉冲塔、利用塔盘旋转的转盘塔等等)。

然而两相一旦混合,要使它们充分分离也很小.因此萃取塔通常在顶部与底部有扩大的相分离段。

在萃取过程中,两相的混合与分离好坏,直接影响到萃取设备的效率。

影响混合、分离的因素很多,除与液体的物性有关外,还有设备结构,外加能量,两相流体的流量等等有关,很难用数学方程直接求得。

因而表示传质好坏的级效率或传质系数的值多用实验直接测定。

研究萃取塔性能和萃取效率时,观察操作现象十分重要,实验时应注意了解以下几点:(1)液滴分散与聚结现象;(2)塔顶、塔底分离段的分离效果;(3)萃取塔的液泛现象;(4)外加能量大小(改变转速)对操作的影响。

本实验重点考察桨叶转速对传质单元数和萃取率的影响。

2.液液萃取传质单元高度和总传质系数的计算萃取过程与气液传质过程的机理类似,如求萃取段高度目前均用理论级数、级效率或者传质单元数、传质单元高度法。

对于本实验所用的桨叶式旋转萃取塔这种微分接触装置,一般采用传质单元数、传质单元高度法汁算。

当溶液为稀溶液,且溶剂与稀释剂完全不互溶时,萃取过程与填料吸收过程类似,可以仿照吸收操作处理。

本实验以水为萃取剂,从煤油中萃取苯甲酸,苯甲酸在煤油中的浓度约为0.2%(质量)。

水相为萃取相(用字母E表示,在本实验中又称连续相、重相),煤油相为萃余相(用字母R表示,在本实验中又称分散相)。

在萃取过程中苯甲酸部分地从萃余相转移至萃取相。

萃取相及萃余相的进出口浓度由容量分析法测定之。

考虑水与煤油是完全不互溶的,且苯甲酸在两相中的浓度都很低,可认为在萃取过程中两相液体的体积流量不发生变化。

按萃取相计算的传质单元数计算公式为:用Y E─X R图上的分配曲线(平衡曲线)与操作线可求得1*Y Y~Y E关系。

再进行图解积分或用辛普森积分可求得N OE。

液相的平衡关系可用体系的分配曲线求得。

传质单元高度:式中:H——萃取段高度,m;H OE、H OR——分别以连续相和分散相计算的总传质单元高度,m;体积总传质系数:N OE、N OR——分别以连续相和分散相计算的总传质单元:式中:K Ea——为连续相总体积传质系数,kg/(m3·s);K Ra——为分散相总体积传质系数,kg/(m3·s)V E、V R——分别为连续相和分散相的质量流量,kg/s;Ω——塔的截面积,m2;Y t、Y b——分别为连续相进、出塔时溶质的质量比浓度,kg/kg;X t、X b——分别为连续相出、进塔时溶质的质量比浓度,kg/kg;3.萃取塔中的物料衡算——操作线方程液—液萃取过程的物料衡算如右图。

对划定的区域进行物料衡算:X t Y t B S上式即为萃取操作线方程,它的斜率为B/S 。

当Y =Y t 时,X=X t ,所以操作线是经过(X t ,Y t )和(X b ,Y b )的直线。

萃取过程的萃取率为b tbX X X ϕ-= 4.实验各样品的测定用移液管分别取煤油相10ml ,水相25ml 样品,以酚酞做指示剂,用0.01N 左右NaOH 标准液滴定样品中的苯甲酸。

在滴定煤油相时应在样品中加数滴非离子型表面活性剂醚磺化AES(脂肪醇聚乙烯醚硫酸脂钠盐),也可加入其它类型的非离子型表面活性剂,并激烈地摇动滴定至终点。

计算公式如下:油相中苯甲酸的浓度:(/)10800NaOH NaOH V N M X kg kg ⨯⨯=⨯苯甲酸苯甲酸煤油水相中苯甲酸的浓度: (/)25800NaOH NaOH V N M Y kg kg ⨯⨯=⨯苯甲酸苯甲酸水三、实验装置实验装置的流程示意图见图一、图二。

萃取塔为桨叶式旋转萃取塔。

塔身为硬质硼硅酸盐玻璃管,塔顶和塔底的玻璃管端扩口处,分别通过增强酚醛压塑法兰、橡皮圈、橡胶垫片与不锈钢法兰连结。

塔内有16个环形隔板将塔分为15段,相邻两隔板的间距为40mm ,每段的中部位置各有在同轴上安装的由3片桨叶组成的搅动装置。

搅拌转动轴的底端有轴承,顶端亦经轴承穿出塔外与安装在塔顶上的电机主轴相连。

电动机为直流电动机,通过调压变压器改变电机电枢电压的方法作无级变速。

操作时的转速由指示仪表给出相应的电压。

在塔的下部和上部轻重两相的入口管分别在塔内向上或向下延伸约200 mm ,分别形成两个分离段,轻重两相将在分离段内分离。

萃取塔的有效高度H 则为轻相入口管管口到两相界面之间的距离。

1.萃取塔的几何尺寸: 塔径D 37 mm塔身高1000 mm2.水泵、油泵 CQ 型磁力驱动泵 型号16CQ —8 电压380V功率180W扬程8米吸程流量30升/分转速2800转/分3米3.转子流量计不锈钢材质型号LZB—4流量1-10 1/h 精度1.5级4.无级调速器调速范围0-1500转/分无级调速,调速平稳电原理图见图三1.实验方法与步骤本实验以水为萃取剂,从煤油中萃取苯甲酸。

水相为萃取相(用字母E表示,本实验又称连续相、重相)。

煤油相为萃余相(用字母R表示,本实验中又称分散相、轻相)。

轻相入口处,苯甲酸在煤油中的浓度应保持在0.0015~0.0020(kg苯甲酸/kg煤油)之间为宜。

轻相由塔底进入,作为分散相向上流动,经塔顶分离段分离后山塔顶流出;重相由塔顶进入作为连续相向下流动至塔底经π形管流出;轻重两相在塔内呈逆向流动。

在萃取过程中,苯甲酸部分地从萃余相转移至萃取相。

萃取相及萃余相进出口浓度由容量分析法测定。

考虑水与煤油是完全不互溶的,且苯甲酸在两相中的浓度都很低,可认为在萃取过程中两相液体的体积流量不发生变化。

实验步骤:1.在实验装置最左边的贮槽内放满水,在最右边的贮槽内放满配制好的轻相入口煤油(见图二),分别开动水相和煤油相送液泵的电闸,将两相的回流阀打开,使其循环流动。

2.全开水转子流量计调节阀,将重相(连续相)送入塔内。

当塔内水面快上升到重相入口与轻相出口间中点时,将水流量调至指定值(4l/h),并缓慢改变丌形管高度使塔内液位稳定在重相入口与轻相出口之间中点左右的位置上。

3.将调速装置的旋扭调至零位,然后接通电源,开动电动机并调至某一固定的转速。

调速时应小心谨慎,慢慢地升速,绝不能调节过量致使马达产尘”飞转”而损坏设备。

4.将轻相(分散相)流量调至指定值(6l/h),并注意及时调节丌形管的高度。

在实验过程中,始终保持塔顶分离段两相的相界面位于重相入口与轻相出口之间中点左右。

5.在操作过程中,要绝对避免塔顶的两相界面过高或过低。

若两相界面过高,到达轻相出口的高度,则将会导致重相混入轻相贮罐。

6.操作稳定半小时后用锥形瓶收集轻相进、出口的样品各约40ml,重相出口样品约50ml备分析浓度之用。

7.取样后,即可调节电压改变浆叶的转速(电压与转速的关系见附表),其它条件不变,进行第二个实验点的测试。

8.用容量分析法测定各样品的浓度。

9.实验完毕后,关闭两相流量计。

将调速器调至零位,使浆叶停止转动,切断电源。

滴定分析过的煤油应集中存放回收。

洗净分析仪器,一切复原,保持实验台面的整洁。

2.实验过程中注意事项1.调节浆叶转速时一定要小心谨慎,慢慢地升速,千万不能增速过猛使马达产生”飞转”损坏设备。

最高转速机械上可达600转/分。

从流体力学性能考虑,若转速太高,容易液泛,操作不稳定。

对于煤油~水~苯甲酸物系,建议在500转/分以下操作。

2.在整个实验过程中,塔顶两相界面一定要控制在轻相出口和重相入口之间适中位置并保持不变。

3.由于分散相和连续相在塔顶、底滞留很大,改变操作条件后,稳定时间一定要足够长,大约要用半小时,否则误差极大。

4.煤油的实际体积流量并不等于流量计的读数。

需用煤油的实际流量数值时,必须用流量修正公式对流量计的读数进行修正后方可使用。

5.煤油流量不要太小或太大,太小会使煤油出口的苯甲酸浓度太低,从而导致分析误差较大;太大会使煤油消耗增加。

建议水流量取4l/h,煤油流量取6l/h。

四、实验数据记录与处理实验数据记录表装置编号:塔型:桨叶式搅拌萃取塔塔内径:37mm溶质A:苯甲酸稀释剂B:煤油萃取剂S:水连续相:水分散相:煤油重相密度:轻相密度:流量计转子密度:7900kg/m3塔的有效高度:0.75m 塔内温度:电压桨叶转速水转子流量计流量,l/h煤油转子流量计流量,l/h校正得到的煤油流量,l/h浓度分析NaOH溶液浓度,N塔底轻相X b样品体积,mlNaOH用量,ml 塔顶轻相X t样品体积,mlNaOH用量,ml 塔底重相Y b样品体积,mlNaOH用量,ml计算及实验结果塔底轻相浓度X b kgA/kgB 塔顶轻相浓度X t kgA/kgB 塔底重相浓度Y b kgA/kgS 水流量S,kgS/h煤油流量B,kgB/h传质单元数N OE传质单元高度H OE体积总传质系数K Ya,kgS/(m3·h)萃取率五、实验报告1、描述正常操作的萃取过程的流体力学现象。

2、计算不同转速下的传质单元高度,并以一种转速为例的详细计算过程,包括传质单元数的图解积分或数值积分。

3、据实验结果分析外加能量(转速)对萃取率的影响。

六、附录表1 转速与电压的关系电压(伏)8 10 12 13 14 16 第一套萃取装置转速(转/分)227 306 400 440 482 550 第二套萃取装置转速(转/分)235 315 420 460 503 573。