椰子油精炼设备工艺流程

- 格式:docx

- 大小:123.59 KB

- 文档页数:5

一种椰子油多级分提装置

椰子油多级分提装置是一种用于从椰子油中提取不同成分的设备。

它通常由多个分离单元组成,每个单元都针对不同的成分进行分离和提取。

以下是一种可能的椰子油多级分提装置的工作原理:

1. 预处理:椰子油从原料中提取出来后,首先进行预处理。

预处理包括去除杂质、固体颗粒和水分等。

2. 分离单元:

- 一级分离:椰子油首先进入一级分离单元,通过离心力或重力分离,将油水混合物分离成上层的纯椰子油和下层的水。

- 二级分离:上层的纯椰子油进入二级分离单元,通过温度控制和离心力等方法,将椰子油中的不同成分进行分离,例如脂肪酸、甘油和其他溶解在油中的物质。

- 三级分离:根据需要,纯椰子油的不同成分可以进一步分离,例如脂肪酸的饱和度、甘油的纯度等。

3. 收集和储存:分离出的不同成分通过管道或容器进行收集,并根据需要进行储存或进一步处理。

椰子油多级分提装置的设计和操作可以根据具体的需求和要求进行调整和改进。

它可以用于工业生产中的椰子油提取过程,也可以在实验室中用于研究和开发新的椰子油产品。

精炼油设备操作方法

精炼油设备的操作方法通常包括以下几个步骤:

1. 开启设备:按照设备的操作说明,将设备开关打开,并确认设备的电源是否正常。

2. 加热设备:根据所需的油品种类和加工工艺要求,打开设备的加热系统,将设备内部加热到所需温度范围。

3. 加油料:将待加工的原油或其他原料油通过管道或加油装置加入设备的反应器或脱蜡塔等位置。

4. 调控操作:根据不同设备的要求,通过设备的控制面板或调节阀门等,调整设备的操作参数,如温度、压力、流量等。

5. 运行设备:根据设备的运行要求,启动设备的运转,例如启动搅拌器、循环泵等设备组件。

6. 观察监控:在设备运行的过程中,需要随时观察设备的运行状况,如温度变化、压力波动、流量变化等,并在需要时进行调整。

7. 收集产品:随着设备的运行,精炼油或其他加工产品会逐渐生成,需要及时

收集和储存。

8. 清洗设备:在设备运行结束后,需要对设备进行彻底的清洗和保养,以确保设备的正常运行和延长设备的使用寿命。

需要注意的是,不同的精炼设备可能有不同的操作方法和注意事项,操作者需要根据设备的具体说明书进行操作。

在操作设备时,也要严格遵守安全规定,确保人身和设备的安全。

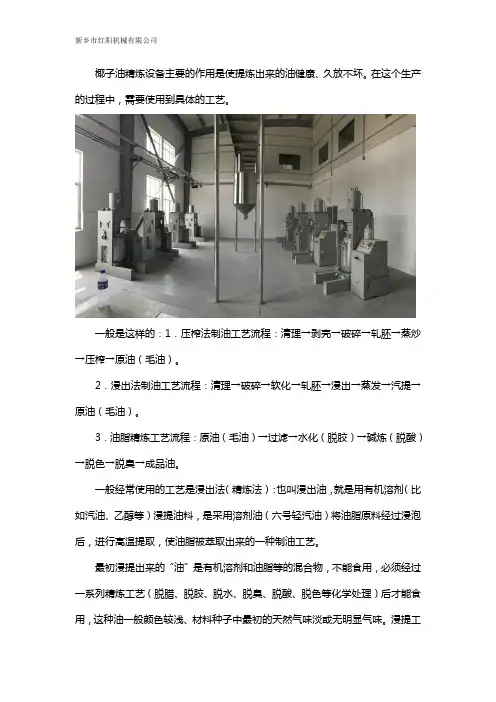

椰子油精炼设备主要的作用是使提炼出来的油健康、久放不坏。

在这个生产的过程中,需要使用到具体的工艺。

一般是这样的:1.压榨法制油工艺流程:清理→剥壳→破碎→轧胚→蒸炒→压榨→原油(毛油)。

2.浸出法制油工艺流程:清理→破碎→软化→轧胚→浸出→蒸发→汽提→原油(毛油)。

3.油脂精炼工艺流程:原油(毛油)→过滤→水化(脱胶)→碱炼(脱酸)→脱色→脱臭→成品油。

一般经常使用的工艺是浸出法(精炼法):也叫浸出油,就是用有机溶剂(比如汽油、乙醇等)浸提油料,是采用溶剂油(六号轻汽油)将油脂原料经过浸泡后,进行高温提取,使油脂被萃取出来的一种制油工艺。

最初浸提出来的“油”是有机溶剂和油脂等的混合物,不能食用,必须经过一系列精炼工艺(脱腊、脱胶、脱水、脱臭、脱酸、脱色等化学处理)后才能食用,这种油一般颜色较浅、材料种子中最初的天然气味淡或无明显气味。

浸提工

艺几乎能将油料中所有的油全部提取出来,经济效益非常高,是现代油脂行业最普及的加工方式。

更多资讯,请咨询新乡市红阳机械有限公司。

我们所出的每一套机械设备均为客户量身定做,我们的销售人员了解客户的具体需求之后,我们的工程师将会按照客户的需求、当地的气候、客户的经济状况以及今后的发展为客户设计设备工艺及工厂的布局,为客户解决后顾之忧。

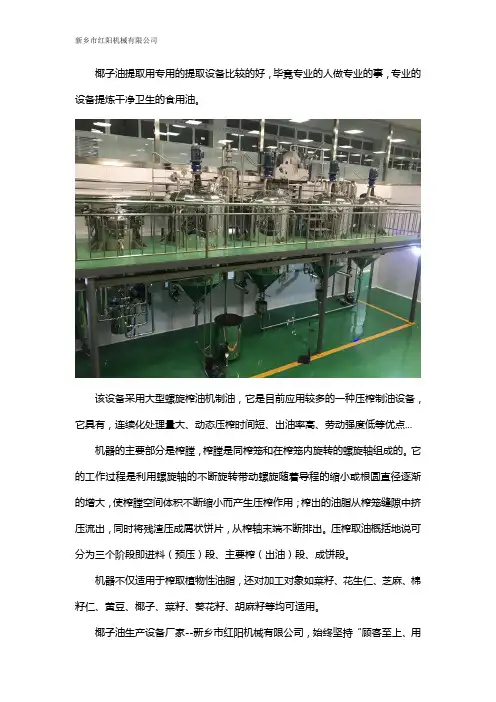

椰子油提取用专用的提取设备比较的好,毕竟专业的人做专业的事,专业的设备提炼干净卫生的食用油。

该设备采用大型螺旋榨油机制油,它是目前应用较多的一种压榨制油设备,它具有,连续化处理量大、动态压榨时间短、出油率高、劳动强度低等优点...

机器的主要部分是榨膛,榨膛是同榨笼和在榨笼内旋转的螺旋轴组成的。

它的工作过程是利用螺旋轴的不断旋转带动螺旋随着导程的缩小或根圆直径逐渐的增大,使榨膛空间体积不断缩小而产生压榨作用;榨出的油脂从榨笼缝隙中挤压流出,同时将残渣压成屑状饼片,从榨轴末端不断排出。

压榨取油概括地说可分为三个阶段即进料(预压)段、主要榨(出油)段、成饼段。

机器不仅适用于榨取植物性油脂,还对加工对象如菜籽、花生仁、芝麻、棉籽仁、黄豆、椰子、菜籽、葵花籽、胡麻籽等均可适用。

椰子油生产设备厂家--新乡市红阳机械有限公司,始终坚持“顾客至上、用

心服务”的宗旨,“真实、公道、诚信、完善”的经营理念,不断开拓创新,引进人才和技术,使企业长足发展。

椰子干榨油工艺

1.工艺流程:

椰子干→破碎→轧胚→蒸炒→榨油→浸出

椰子油制取工艺及技术参数的探讨石定秒余中方黎国文安陆粮食机械厂(湖北省安陆市:432652) 1996年,我厂受用户委托在广西某市筹建了一座日处理椰子干20t的榨油工厂,经过三个多月的安装、调试和试生产,

我们已基本掌握了关于椰子干榨油的工艺及有关技术参数。

现将该厂实际调试、生产情况以及存在的问题阐述如下,并就此与各界同仁就椰子干制油拓深的问题共同探讨。

1

工艺流程及主要设备111 工艺流程112 主要设备锤片式粉碎机SFSP40×37 1台515kW 用户自购轧坯机YYPT40×80 1台22kW蒸炒锅ZCL1500×5 1台1815kW榨油机200A—3 2台1815kW澄油箱CYG—200×800 1台111kW过滤机YXLL61×29 1台链式提升机DTG3613 5台115kW皮带输送机TDSL50 1台212kW

Main sections and equipment

Section Equipment

Cleaning Magnetic separator

Crushing Crusher

Flaking Flaker

Cooking Cooker

Pre-press Presser。

在油脂炼油设备工艺当中,分为动物油、猪油、牛油炼油、鸡油鸭油炼油等。

今天我们来详细了解下动物油炼油设备的工艺流程。

一、拆包破碎工段原料在拆包平台进行拆包后由输送机输送至粉碎机进行粉碎,粉碎颗粒在φ 2mm-5mm,粉碎颗粒均匀,过大或过小会出现生渣或焦糊同时不利于油渣分离影响榨油机性能。

二、预热输送工段原料经破碎后进行入预热锅内,经导热油加温预热搅拌化冻达到适合真空输送的固液混合状态,以达到管道式输送的工艺要求,另一方面,预热锅起到整条生产线的物料平衡作用。

三、负压熔炼工段将预热锅内经预热成固液混合状态后原料真空输送到熔炼锅,进行加热熔炼饼同时开启搅拌装置使物料受热均匀不粘锅,本工艺采用卧式真空熬油锅,具有受热面积大搅拌均匀自动清洗装置,有效的防.治生料或焦糊现象,因原料自身本含水量大故熔炼温度到85度后开始真空脱水,真空度会随着蒸汽挥发的增加而降低,在脱水过程中保持熔炼锅内真空度。

在真空状态下,进入负压反应釜的动物油原料可快速实现油、水、渣分离。

四、真空脱水除臭工段采用水喷射式真空喷射泵使熔炼锅内产生负压状态,真空管路配套冷凝器,原料中的水分子及异味微分子挥发物在真空状态下快速从原料油脂中分离,随真空流动进入列管冷凝器,在冷水循环下将分裂出的水分子及异味分子强制性冷凝成蒸馏水收集到分液罐内。

五、油渣分离工段本工艺采用筛板油渣分离刮板,油渣分离淋干时间20分钟左右,有效的将油渣表皮油脂进行分离,有利于榨油机压榨,自动清洗装置解决了筛板堵塞、陈油变质,分离油渣经油渣输送榨油机进行压榨。

六、毛油过滤工段油渣分离机分离出来的毛油通过油渣泵泵入立式叶片过滤机中过滤。

采用此过滤机可有效降低工人的劳动强度,保证生产的稳定性,油-渣分离效率高,油中含杂量在0. 1%以下,提高了后序过程中油脂精炼率及精炼油的质量。

分离后的油渣经空气压缩、振动过滤后进刮板输送至榨油机进行压榨;最后经抛光过滤器过滤后进入成品油储罐,得到成品油。

食用油精炼工艺流程

食用油精炼工艺流程主要包括以下步骤:

1. 脱胶:主要设备包括水化罐、离心机。

食用油脂中,若磷脂含量高,加热时易起泡、冒烟、溢锅,且磷脂在高温下因氧化而使油脂呈焦褐色,影响煎炸食品的风味。

脱除毛油中的磷脂、黏液质、树脂、蛋白质、糖类、微量

金属等,一般采用水化法、酸炼法等。

2. 脱酸:主要设备包括碱炼罐、水洗罐、离心机。

游离脂肪酸影响油脂的稳定性和风味,用食用级碱液中和法脱除油中的游离脂肪酸、酸性色素、硫化物、不溶性杂质和微量金属。

3. 脱色:主要设备包括脱水罐、脱色罐。

粗油中含有叶绿素、类胡萝卜素等色素,叶绿素是光敏化剂,影响油脂的稳定性,而其他色素影响油脂的外观,可用吸附剂除去采用白土、硅酸铝、活性炭等吸附剂,脱除油中的各种色素、胶质、氧化物等。

4. 脱臭:主要设备包括脱臭罐、脱臭塔。

油脂中存在一些非需宜的异味物质,主要源于油脂氧化产物。

5. 脱蜡:主要设备包括结晶罐、板框过滤机、制冷机等。

请注意,不同的食用油精炼工艺可能会有所不同,建议根据实际情况进行选择和调整。

(完整版)典型油脂的精炼工艺(1)食用植物油脂食用植物油脂的精炼工艺可分为一般食用油脂精炼、高级食用油脂精炼及特殊油脂精炼,其精炼流程依油脂产品的用途和品质要求而不同,几种主要品级的食用植物油脂精炼流程如下。

(一)一般食用油脂精炼工艺流程1、国标二级油(原料油要求色泽浅、酸值低于4、不含污染物)工艺流程(Ⅰ)┌———→脱溶→———┐毛油—→过滤—→水化脱胶—→真空干燥—→二级食用油2、国标二级油(原料油为品质较差的毛油,含污染物)工艺流程(Ⅱ)┌———→脱溶→———┐毛油—→过滤—→碱炼脱酸—→水洗—→真空干燥—→二级食用油3、国标一级油工艺流程┌———→脱溶→———┐毛油—→过滤—→脱胶—→真空干燥—→一级食用油(二)高级食用油脂精炼工艺流程1、精制食用油(含高级烹调油和色拉油)工艺流毛油—→过滤—→脱胶—→脱酸—→真空干燥—→脱色—→脱臭—→过滤—→精制食用油2、精制冷餐油(色拉油)工艺流程毛油—→过滤—→脱胶—→脱酸—→真空干燥—→脱色—→脱臭—→脱脂—→精制冷餐油(三)食品专用油脂精炼工艺流程毛油—→过滤—→脱胶—→脱酸—→脱水—→脱色—→氢化—→后脱色—→分提—→脱臭↓食品专用油脂(一)大豆油、花生油豆油、花生油、芝麻油是我国大宗油脂。

若原料品质好、取油工艺合理,则毛油的品质较好,游离脂肪酸含量一般低于2%,容易精炼。

1、粗炼食用油精炼工艺流程(间歇式)软水↓┌→脱溶→┑过滤毛油→预热→水化→静置沉降→分离→含水脱胶油→干燥→粗炼食用油↑↓回收油←——油脚处理←——富油油脚↓贫油油脚操作条件:滤后毛油含杂不大于0.2%,水化温度90~95℃,加水量为毛油胶质含量的3~3.5倍,水化时间30~40min,沉降分离时间 4 h,干燥温度不低于90℃,操作绝对压力 4.0 kPa,若精炼浸出毛油时,脱溶温度160℃左右,操作压力不大于4.0kPa,脱溶时间l~3 h。

2、精制食用油精炼工艺流程(连续脱酸、间歇式脱色脱臭)磷酸碱液↓↓过滤毛油—→预热—→混合—→油碱比配—→混合反应—→脱皂—→皂脚↓过滤←—蒸馏脱臭←—过滤←—吸附脱色←—脱水←—洗涤←—软水↓↑↓↑↓精制食油水蒸气废白土吸附剂废水操作条件:过滤毛油含杂不大于0.2%,碱液浓度18~22°Bé,超量碱添加量为理论碱量的10%~25%,有时还先添加油量的0.05%~0.20%的磷酸(浓度为85%),脱皂温度70~82℃,洗涤温度95℃左右,软水添加量为油量的10%~20%。

Hong Ri rrachmsf/ w/¥^ J; - rra ch CD nrf,k植物油提炼设备工艺流程郑州宏日机械设备有限公司专业从事各种植物油、动物油制油设备,精油和色素提取设备的生产制造,对各类油脂设备加工具有丰富的经验,今天宏日机械为大家详细介绍植物油提炼设备工艺流程!植物油加工成套设备的预处理工艺植物油油料的预处理包括油料的清理、剥壳、干燥、破碎、软化、轧胚和蒸炒等工序。

1.油料清理(1)油料在收获、晾晒、运输和贮藏等过程中会混进一些沙石、泥土、茎叶及铁器等杂质,如果生产前不予清除,对生产过程非常不利,油料中所含杂质可分为无机杂质、有机杂质和含油杂质三大类。

1忘日til 緬那相溶日肌Hii 殳畐有阳容司邑Hor^Rifratfww w/^zinrrnach com "① 无机杂质泥土、沙石、灰尘及金属等。

②有机杂质茎叶、绳索、皮壳及 其他种子等。

③含油杂质不成熟粒、异种油料,规定筛目以下的破损油料和病虫害粒等。

(2)所谓油料清理,即除去油料中所含杂质的工序之总称。

对 清理的工艺要求,不但要限制油料中的杂质含量,同时还要规定清理 后所得下脚料中油料的含量。

① 筛选:筛选是利用油料与杂质之间粒度(宽度、厚度、长度) 的差别,借助筛孔分离杂质的方法。

② 磁选:磁选是利用磁力清除油料中磁性金属杂质的方法。

③ 水选:水选是利用水与油料直接接触,以洗去附着在油料表面的泥灰,并根据比重不同的原料在水中沉降速度不等的原理,同时将郑忡无日和稲很畐宵阳公司wiw』jTsnrrnach com 油料中的石子、沙粒、金属等重杂质除去,而并肩泥则可在水的浸润 作用下松散成细粒被水冲洗掉,采用水洗还可以有效地防止灰尘飞扬。

④ 并肩泥的清选:形状、大小与油料种子相等或相近,且比重与油料也相差不很显著的泥土团粒,称为“并肩泥“,特别是在菜籽和 大豆中,并肩泥的含量较大,用筛选和风选设备均不能将其有效地清剥壳要求① 仁中含壳率:不超过* %。

1.6.1.2工艺流程1.6.1.2.1植物油生产工艺流程及说明该项目把本地及周边地区农民种植的优质原料集中起来,采取先进的脱壳、除尘、去杂技术处理后通过物理压榨生产的毛油,经过精制后以植物油商品销售。

物理压榨后的饼以浸出方式生产的毛油,再经过精炼工序就可以得到精炼植物油,做为商品在市场上销售。

粕作为饲料生产的原料销售。

(1)工艺技术说明:清理:与普通二级油所用设备相同分级:用分级筛分离出花生中的未成熟粒、霉变粒、破碎粒等不完善粒,这部分可用于生产二级油,单独销售。

烘干/冷却:烘干设备可用热风气流干燥机。

花生烘干后水分控制在5%~6%。

然后迅速用冷空气把油粒温度降至40℃以下。

破碎/脱皮:破碎机可用齿辊式破碎机,目的是把红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,分离出的花生红皮可用作医药化工原料。

热风烘炒:将总量25%~30%的花生瓣送至燃油热风烘炒炉,在此烘炒炉内油料被加热到180℃~200℃。

烘炒温度是浓香花生油产生香味的关键因素,温度太低,香味较淡;温度太高,油料易湖化。

降温与轧糁:为防止油料糊化和自燃,烘炒后应迅速散热降温,降温后用齿辊式破碎机轧成碎粒状。

蒸炒:"用五层立式蒸炒锅对生坯进行蒸炒。

1层~2层装料要满,起到蒸的作用;3层~5层装料要浅,起到排除水分的作用;出料温度108℃~112℃,水分5%~7%,为保证花生油有浓郁的香味,蒸炒锅炉的间接蒸汽压力应不小于0.6mpa。

榨油:本工艺使用的榨油机考虑到浓香花生油生产工艺的特殊性,对榨油机主轴转速作了适当调整,主轴转速由原来的8rpm提高到10rpm,并适当放厚饼的厚度,一般控制在10mm左右。

入榨温度135℃,入榨水分1.5%~2%,机榨饼残油9%~10%。

所得毛油经沉淀后用立式叶片过滤机过滤后送到精炼车间,机榨饼经破碎后送至浸出车间进行二次浸出。

浸出毛油经精炼后作普通油单独销售。

(2)植物油生产工艺流程植物油生产工艺流程图1.6.1.2.2浸出油工艺流程萃取溶剂饼浸出油工艺流程图1.6.1.2.3精炼工艺流程及说明(1)精炼工艺流程说明毛油精炼,通常是指对毛油进行精制。

油脂精炼设备操作方法

下面是油脂精炼设备的基本操作方法:

1.准备工作:检查设备的运行情况和电源是否正常,确保设备处于安全状态并拥有足够的原料。

2.开启设备:根据设备的操作手册或指示,按照设备的启动顺序依次打开设备的电源、供气、供水等设备。

3.设置参数:根据精炼要求和操作手册的指示,设置设备的操作参数,如温度、压力、搅拌速度等。

4.投料:根据设备容量和所需精炼量,逐步将原料投入设备内,控制投料的速度和量,避免设备超载。

5.精炼过程:根据操作手册指示,设定精炼时间和步骤,配置设备的搅拌或加热装置,确保原料在设备内得到充分的混合和处理。

6.监控设备:在操作过程中,定期检查设备运行情况,观察温度、压力、液位等参数的变化,及时调整操作参数,确保设备运行稳定。

7.获取产品:根据精炼要求,当设备运行结束时,将设备输出口的产品收集出来

并检查质量,如有必要进行后续处理。

8.清洁设备:当精炼过程结束后,关闭设备的电源和供气、供水等设备,进行设备的清洁和维护,保持设备的卫生和良好的工作状态。

以上是油脂精炼设备的一般操作方法,具体操作步骤可能因设备型号和要求而有所不同,需要根据设备的操作手册和操作者的实际情况进行调整。

植物油加工厂精炼操作规程1、开车前准备1.1 检查毛油、碱、磷酸、白土等原辅材料储量是否能够满足生产要求。

1.2 检查各设备是否处于正常状态,润滑情况是否良好。

1.3 各管道系统是否畅阻,各阀门开启情况是否良好,有无跑、冒、滴、漏现象。

1.4 叶滤机滤网片是否清理干净,安全过滤器的滤袋是否清洗晾干。

1.5 脉冲除尘器布袋是否泄漏且清理干净。

1.6 配电盘供电及开关、指示灯是否正常。

1.7 毛油管道过滤器、软水过滤器是否清理干净,毛油暂储罐油脚是否放完。

1.8 锅炉房供蒸汽、软水、导热油是否正常。

1.9 碱液罐是否配好碱液,浓度是否在12°Beˊ~20°Beˊ(通常16°Beˊ)。

1.10 循环水池、凉水池水是否清理或更换,水量能否满足生产要求。

1.11 通知质检处测好毛油酸价,初步确定加碱量,做好投料运行准备。

2、准备投料运行2.1 通知锅炉房供汽,导热油开始升温。

2.2 按«脱臭塔操作规程»启动脱臭塔真空系统,首先使脱臭塔进入真空状态,真空度为-0.1MPa以上。

2.3 按«脱溶锅操作规程»启动脱溶锅真空系统,其真空度为-0.09~-0.1MPa。

2.4 按«脱色塔操作规程»启动脱色塔真空系统,其真空度为-0.09~-0.1MPa。

2.5 放空各蒸汽泡冷凝水,通少量蒸汽对加热器、脱臭塔、脱色塔、脱溶锅等进行预热,脱臭塔边夹层开导热油循环进行预热。

2.6 通知锅炉房启动软水泵,向软水罐、热水罐输水,同时热水罐通入蒸汽,水温控制在85℃~95℃。

2.7 往高位软水箱注入足量的软水。

2.8 按«分离机操作规程»分别依次启动自清式分离机、碟式分离机东、碟式分离机西,使离心机进入正常运转状态(注:分离机必须等第一台启动正常后才能启动另一台,避免电流过高产生跳闸等现象)。

2.9 分离机、脱臭塔、脱溶锅、脱色塔运行正常后班长通知本班成员进一步认真检查,做好投料运行准备。

鲜椰肉制油工艺探讨施祥;张国【摘要】鲜椰肉制油与椰子干制油的工艺不同点主要在于,鲜椰肉的水分去除,水分去除后物料的处理,本文探讨了鲜椰肉制油的工艺和主要设备.【期刊名称】《粮食与食品工业》【年(卷),期】2018(025)001【总页数】2页(P7-8)【关键词】鲜椰肉;蒸发去水;沥干;蒸炒;榨油【作者】施祥;张国【作者单位】中粮工程装备南皮有限公司南皮061500;中粮工程装备南皮有限公司南皮061500【正文语种】中文【中图分类】TS221椰子外层有一层椰棕,在椰棕之内是坚硬的外壳,在美味的椰汁和外壳之间有一层白色富含营养的椰肉。

椰肉是椰子的胚乳,营养价值和药用价值都非常高。

椰肉的含油量约为35%,含水50%,油中的主要成分为癸酸、棕榈酸、油酸、月桂酸、不饱和脂肪酸、游离脂肪酸及多种甾醇物质。

这些物质具有补充机体营养、美容、防治皮肤病的作用。

椰肉晒干后即为椰子干,椰子干含油量60%~70%,在国内椰子油厂,一般都是椰子干榨油,其制油工艺:椰子干→磁选→粉碎→轧坯→蒸炒→榨油→澄油→过滤→成品毛油,大产量的油厂有轧坯工序,小产量的一般可以不轧坯,榨油有的采用一次压榨,有的采用二次压榨,相比二次压榨要比一次压榨的残油要低。

在国内还没有鲜椰肉榨油的工厂,在印度尼西亚大量种植椰子的地方,有用鲜椰肉榨油的工厂,本文针对鲜椰肉榨油的工艺和主要设备浅述一下,并就此与业界同仁共同在椰肉制油加工作进一步的探讨。

1 鲜椰肉制油技术1.1 工艺流程椰肉制油工艺流程图见图1,鲜椰肉通过刮板机从料仓送入车间,经过永磁铁溜槽进入切碎机,切碎的鲜椰肉经提升绞龙进入加热去水罐,加热去水后的鲜椰肉与椰子油的混合物经泵送入沥干箱,对油和椰肉进行分离,分离出的油去毛油罐,分离出的椰肉经密封绞龙送入蒸炒锅进行蒸炒,调节好温度和水分的物料进入榨油机上部的输送绞龙,由绞龙将物料送入预榨机进行预榨,得到的预榨饼通过提升机、刮板机输送至二次压榨机进行二次压榨,二次压榨饼经输送设备送入饼库,两次压榨得到的毛油通过澄油箱捞渣后进入毛油罐,经油泵送入叶片过滤机进行过滤,得到的清油进入清油箱,油渣则输送回榨油机复榨。

椰子油精炼设备工艺流程

郑州宏日机械设备有限公司专业从事各种植物油、动物油制油设备,精油和色素提取设备的生产制造,对各类油脂设备加工具有丰富的经验,今天宏日机械为大家详细介绍椰子油精炼设备工艺流程。

一、椰子油设备制取工艺

椰子油属月桂酸型常温下呈固体状不干性热带植物油,气味宜人。

1、椰子油设备生产工艺:

2、椰子干预处理

1.椰子干破碎

椰子干含油量高,块大质坚而韧,不像黄豆那样只要水分低就容

易破碎,故椰子干需用锤击粉碎机二道粉碎,前道做粗碎,后道做细碎。

若粗碎前加一道辊齿轧碎机,可使粗碎机更稳定运行,提高产量,有利操作控制。

2.椰子干轧胚

轧胚的目的是为了降低重榨残油或为降低浸出粕残油,而椰子干经破碎后仍含有较多米粒状颗粒经预榨机轻榨使含油量下降到40%,预榨饼表面露油大为改观,而且颗粒料得到软化,此时无须担心轧胚质量。

3、椰子干压榨

1.压榨工艺选择

椰子干最好采用二次压榨,即一次轻榨,一次重榨,或一次轻榨,一次中榨,然后浸出。

所以轻榨与其说是为了降低残油,提高产量;不如说,是为了安排轧胚工序。

2.预榨操作关键

采用可调定量分配器将一部分重榨饼返回预榨机与蒸炒后熟料混合入榨,这样进行椰子干轻榨较为理想。

所谓轻榨指椰子干含油量从65%降至40%,所谓中榨使预榨饼含油量从40%降至15%,而重榨则指残油下降至10%以下。

此路线能较好实现最低动力消耗,最高出油效率,最顺利连续工作方式,和最佳饼粕质量。

如果以椰子干含油量为65%,粕残油3%计,其出油效率可达98%。

事实证明:椰子饼浸出与棉籽饼浸出一样,由于椰子饼中纤维含量较高(约13%),饼成块而具有多孔性。

二、椰子油精炼设备的物理精炼

椰子油是典型的月桂酸类油脂 , 它取自椰子肉干。

椰子油加工成套设备的物理精炼生产工艺流程

酸液抽真空白土抽真空

↑↑↓↑毛椰子油→预热→酸、油混合→真空脱水→油、土混合→过滤→预处理脱色油

本工艺为干法间歇操作。

酸液与油充分混合后需经真空脱水,再添加白土脱色。

合理选择蒸馏脱酸脱臭工艺条件蒸馏脱酸脱臭是影响椰子油物理精炼整体工艺炼耗的主要因素。

由于毛椰子油酸值波动范围较大,必须对工艺条件作适当调整,才能保证炼耗在合理的范围内。

原则上,毛油酸值高时,采用较低的蒸馏脱酸脱臭温度及较小的流量,以延长停留时间;而毛油酸值较低时,采用较高的温度及较大的流量。

回收的脂肪酸馏出物中,游离脂肪酸含量(以月桂酸计)大于 50% 为宜。

椰子油物理精炼与化学精炼比较

椰子油化学精炼工艺与其他油脂(大豆油、菜籽油)没有太大区别,但有其特点,即椰子油不需严格酸炼脱胶,因其胶质含量极少,而椰子油极易皂化,碱炼时控制不当会增加中性油的额外损失,而增加炼耗。

本工艺为干法物理精炼,避免了化学精炼过程中皂脚及附带的酸解废水的排放对环境的污染 , 这是物理精炼的极大优势。

就炼耗而言,椰子油精炼整体工艺酸值炼耗比为112~113,接近以往我们以化学碱炼脱色脱臭处理大豆油或菜籽油时的水平。

综合考虑,物理精炼由于游离脂肪酸全部依靠蒸馏脱酸脱臭除去,使生产能力降低,吨产品动力消耗增加,但提高了高质量副产品混合脂肪酸馏出物的产量,省去了化学精炼碱液及皂脚酸解硫酸的消耗,以及碱炼工艺本身的动力消耗,最终物理精炼的经济性与化学精炼相当。

综上所述,物理精炼完全可用于椰子油,关键在于预处理脱色过程中,必须彻底除去热敏性色素,故椰子油的物理精炼有别于其他油

脂具有显著的特点。

椰子油虽然极易水解酸败出现不愉快的肥皂味 ,这在烘烤食品中应用很不利 ,但其固有的椰子香味及其凉爽的口熔性在冷饮行业对于改善产品质量有独到的功效。

郑州宏日机械设备有限公司拥有自己的制造工厂。

公司集设计、制造、安装、调试、科研、销售、售后服务为一体。

具备很强的各类油脂预处理,浸出,精炼和分提设备加工能力。

设备环保节能,出油率高,专业工程师团队为您量身打造方案,欢迎到厂参观!。