密封圈过盈量计算实例

- 格式:xls

- 大小:13.50 KB

- 文档页数:2

O型圈的过盈量一般在静密封中约为15%-30%,而在动密封中约为9%-25%,气体密封减半。

见O形圈沟槽形式 GB3452.3影响密封性能的其它因素1)O形圈的硬度O形圈材料硬度是评定密封性能最重要的指标。

硬度决定了O形圈的压缩量和沟槽最大允许挤出间隙。

由于邵氏A70的丁晴密封都能满足大部分的使用条件,故对密封材料不作特殊说明,一般提供邵氏A70的丁晴橡胶。

2)挤出间隙最大允许挤出间隙gmax和系统压力、O形圈截面直径以及和材料的硬度有关。

通常,工作压力越高,最大允许挤出间隙gmax取值越小。

如果间隙g超过允许范围,就会导致O 形圈被挤出损坏。

最大允许挤出间隙gmax压力MPa O形圈截面直径W1.782.623.53 5.33 7.00邵氏硬度A70≤3.50 0.08 0.09 0.10 0.13 0.15≤7.00 0.05 0.07 0.08 0.09 0.10≤10.50 0.03 0.04 0.05 0.07 0.08邵氏硬度A80≤3.50 0.10 0.13 0.15 0.18 0.20≤7.00 0.08 0.09 0.10 0.13 0.15≤10.50 0.05 0.07 0.08 0.09 0.10≤14.00 0.03 0.04 0.05 0.07 0.08≤17.50 0.02 0.02 0.03 0.03 0.04邵氏硬度A90≤3.50 0.13 0.15 0.20 0.23 0.25≤7.00 0.10 0.13 0.15 0.18 0.20≤10.50 0.07 0.09 0.10 0.13 0.15≤14.00 0.05 0.07 0.08 0.09 0.10≤17.50 0.04 0.05 0.07 0.08 0.09≤21.00 0.03 0.04 0.05 0.07 0.08≤35.00 0.02 0.03 0.03 0.04 0.04注:1、当压力超过5MPa时,建议使用挡圈;2、对静密封应用场合,推荐配合为H7/g6。

骨架油封唇口过盈量计算方法全文共四篇示例,供读者参考第一篇示例:骨架油封唇口过盈量计算方法一、引言骨架油封是一种广泛应用于各种机械设备中的密封元件,它通过在外环上安装一定形状的骨架材料,封装在橡胶或其他弹性材料中,实现对液体或气体的有效密封。

骨架油封唇口过盈量指的是骨架油封与轴或壳体接触时,骨架油封内外环之间以及内环与轴或外环与壳体之间的装配过盈量,是确保密封性和使用寿命的重要参数。

在实际工程中,正确计算骨架油封唇口过盈量是确保密封效果和设备正常运转的关键之一。

本文将介绍骨架油封唇口过盈量的计算方法,帮助读者更好地了解骨架油封的装配要求和过盈量的重要性。

1. 内环与轴的过盈量计算内环与轴的过盈量通常采用以下公式进行计算:δ = (D - d) / 2δ为过盈量,D为内环的直径,d为轴的直径。

在实际应用中,通常要根据具体情况考虑轴的材料和表面粗糙度等因素进行修正。

3. 骨架油封内外环之间的过盈量骨架油封的内外环之间的过盈量对于密封效果至关重要,通常会根据压缩率、工作环境温度和压力等因素进行综合考虑。

一般情况下,内环与外环之间的过盈量可以通过试验和经验确定,确保密封效果最佳。

4. 过盈量的调整与优化在实际应用过程中,可能会因为材料、工艺、设计等因素的差异,导致过盈量的调整与优化过程。

在这种情况下,需要通过试验和实验方法来确定最佳的过盈量范围,确保骨架油封的密封效果和使用寿命。

三、总结希望本文对读者有所帮助,谢谢!第二篇示例:骨架油封唇口过盈量计算方法骨架油封是一种用于防止机械设备中润滑油泄漏的重要密封元件。

在骨架油封中,唇口是起到密封作用的关键部分。

唇口的过盈量是指在安装骨架油封时,唇口与轴之间的间隙量。

正确的过盈量可以确保油封的密封效果,并延长油封的使用寿命。

正确计算骨架油封唇口的过盈量至关重要。

本文将介绍关于骨架油封唇口过盈量计算方法。

一、过盈量的定义在骨架油封中,过盈量是指骨架油封的唇口与轴之间形成的间隙量。

密封圈压力计算公式(二)密封圈压力计算公式1. 密封圈压力计算公式简介密封圈压力计算公式是用于计算密封圈在给定条件下承受的压力的公式。

密封圈常用于各种机械设备中,用于防止液体或气体的泄漏。

正确计算密封圈压力可以确保设备的正常运行。

2. 计算公式常用的密封圈压力计算公式如下:压力计算公式压力计算公式是根据密封圈的材料、尺寸和工作条件等因素来计算的。

以下是一个示例公式:压力 = 力 / 面积其中,力是施加在密封圈上的力,面积是密封圈的接触面积。

泄漏率计算公式泄漏率计算公式是用于计算密封圈的泄漏率的。

以下是一个示例公式:泄漏率 = (泄漏量 / 时间) / 面积其中,泄漏量是单位时间内泄漏的流体量,时间是指泄漏的持续时间,面积是密封圈的接触面积。

3. 实例说明以下是一个实际应用密封圈压力计算公式的示例:假设某机械设备使用一个橡胶密封圈,其外径为10cm,内径为5cm。

该密封圈需要承受的压力为100N。

根据压力计算公式,我们可以计算出密封圈的接触面积:面积= π * (外径^2 - 内径^2) / 4= π * (10^2 - 5^2) / 4= π * 75 / 4≈ cm^2接下来,我们可以使用压力计算公式计算出密封圈的压力:压力 = 力 / 面积= 100N / cm^2≈ N/cm^2通过以上计算,我们得知在该机械设备中,橡胶密封圈承受的压力约为 N/cm^2。

结论密封圈压力计算公式是计算密封圈在给定条件下承受的压力的重要工具。

本文介绍了压力计算公式和泄漏率计算公式,并以一个实例说明了如何使用这些公式进行计算。

准确计算密封圈压力可以帮助确保设备的正常运行。

O形密封圈和密封圈槽尺寸选型设计计算参考O形密封圈和密封圈槽尺寸的合理匹配是延长密封圈无泄漏密封寿命的必要保证。

据此提出一种选配两者尺寸的理论计算方法,并以Y341—148注水封隔器所选密封圈的计算为例说明,根据不同的密封圈可以计算出相应的密封圈槽尺寸。

为保证密封圈长期有效地工作,还必须合理选择其压缩率、拉伸量和孔、轴配合精度等相关参数。

选取压缩率时,应考虑有足够的密封面接触压力、尽量小的摩擦力和避免密封圈的永久性变形。

顾及到一般试制车间的加工水平和井下工具主要是静密封的状况,建议密封面的轴、孔配合应优先选用H8/e8。

Selection of O-ring and calculation of O-ring groove sizeChen Aiping,Zhou Zhongya(Research Institute of Oil Production Technology,Jianghan Petroleum Administration,Qianjiand City,Hubei Province)Rational matching of O-rings and O-ringgrooves is of great importance to p[rolonging the service life of O-rings.A method for selecting O-ring was presented.The sizes of the O-ring gtoove can be calculated according to various O-rings.To ensure long-term and effective work of the ring,the compressibility,tensile dimension and bore-shaft matching accuracy should be properly selected. Subject Concept Terms:O-ring O-ring groove matching service life用O形密封圈(以下简称密封圈)密封是最常用的一种密封方式,然而至关重要的是如何正确地选择密封圈和设计密封圈槽尺寸。

还在为过盈配合的压入力大小而烦恼吗?两种办法解决你的烦恼大家好,昨天写了一个微头条,是关于过盈配合的压入力计算方法的。

由于微头条的篇幅限制,所以写的不是很详细。

那么有朋友让我写个一个详细的过程,这里呢我就给大家做个过盈配合的案例,写一下具体的过程。

视频我就不录了,因为这是我专栏里的内容,而专栏是视频的。

下面是微头条的内容。

两种办法,一种是SolidWorks有限元分析的方法,一种是Excel表格的方法。

微头条内容关于过盈配合,我们经常用的是知道过盈求压入,压出的力。

或者是知道压入、压出力的大小,反过来求过盈量。

今天要研究的是前者,知道过盈量求压入,压出力。

一般情况下,压出力力是压入力的1.3~1.5倍,所以我们就只要求出压入力就可以了。

另外就是压力机的选择,一般为压入力的2.5倍到3.5倍。

下面开始求解过程。

我使用的是SolidWorks2019 中的simulation有限元分析软件。

还有一张电子表格,里面带公式,添加写数字就可以得出结果很方便。

这个表格提供下载。

私信我,回复“simulation”就可以。

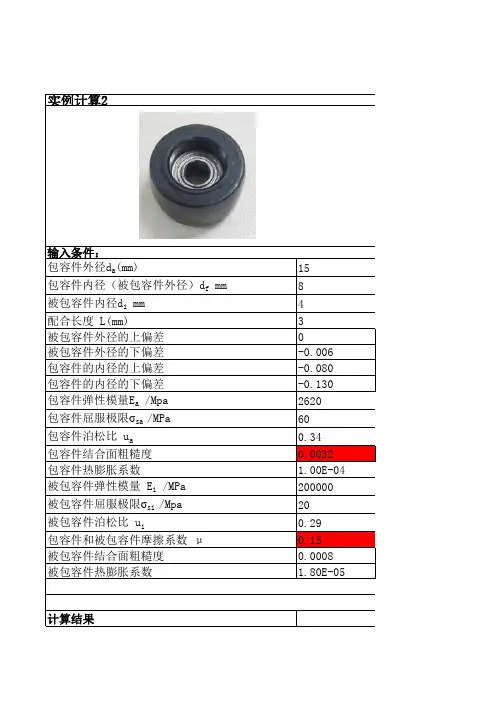

一、用SolidWorks建模并分析轴套的外径是100mm,内径70mm。

中间轴的直径为70.1mm。

也就是说过盈量是0.1mm。

爆炸图打开simulation插件,建立一个静应力分析算例,注意把“2D简化”勾选上设置2D简化,内容如下图设置材质和接触面。

材质这里就不截图了,用的是合金钢。

接触面使用相触面组中的冷缩配合。

这里注意一下,由于使用的是2D简化,所以这里选择轴套和轴的两个面就可以,不用选择边线。

设置算例属性,注意解算器选择Direct sparse和选择惯性卸除设置好后开始运算,得到应力值这里我们要注意一下。

这个应力值是个综合值,也就是说X,Y,Z方向的应力都在一起了。

我们要计算压入力的时候,用的是轴法线方向的应力,因此我们要从新添加一个X方向的应力值,并且设置中心轴。

最终得到接触面的X方向的法相应力为7.96乘10的7次方(下面图蓝色的区域)。

最大间隙和最大过盈计算公式在机械设计和制造领域中,最大间隙和最大过盈的计算可是相当重要的哟!这两个概念就像是机械零件之间的“亲密距离”和“疏远距离”,搞清楚它们,才能保证零件之间的配合恰到好处,让机器运转得稳稳当当。

咱们先来说说什么是最大间隙。

简单来讲,最大间隙就是在两个相互配合的零件中,孔的最大极限尺寸减去轴的最小极限尺寸所得的差值。

比如说,有一个孔的直径最大可以达到 50.05 毫米,而与之配合的轴最小直径是 49.95 毫米,那么它们之间的最大间隙就是 50.05 - 49.95= 0.1 毫米。

再聊聊最大过盈。

最大过盈呢,是轴的最大极限尺寸减去孔的最小极限尺寸得到的差值。

举个例子,如果轴的最大直径是 49.90 毫米,孔的最小直径是 50.00 毫米,那么最大过盈就是 49.90 - 50.00 = -0.1 毫米。

这里的负值就表示是过盈配合啦。

还记得我之前在工厂实习的时候,有一次师傅让我计算一批零件的最大间隙和最大过盈。

那批零件是用于一个精密仪器的关键部位,对配合精度要求特别高。

我当时心里那个紧张呀,生怕算错了。

我拿着游标卡尺,仔仔细细地测量每一个零件的尺寸,然后对照着计算公式,一步一步地计算。

在计算过程中,我发现有一个零件的测量数据好像有点不对劲,反复测量了好几次,还是觉得不太对。

我赶紧向师傅请教,师傅过来看了看,笑着说:“别着急,你再看看测量的位置是不是对的,有时候一点点偏差就会导致结果完全不同。

”我按照师傅说的,重新调整了测量位置,果然得到了准确的数据。

经过一番努力,我终于算出了所有零件的最大间隙和最大过盈。

当我把结果交给师傅的时候,师傅认真地检查了一遍,点了点头说:“不错,算得挺准的,继续努力!”那一刻,我心里别提多高兴了,觉得自己的努力没有白费,也更加深刻地体会到了准确计算最大间隙和最大过盈的重要性。

在实际应用中,最大间隙和最大过盈的计算可不是纸上谈兵,而是直接关系到产品的质量和性能。

过盈量计算过盈配合压装压力参数制定方法目的过盈连接是生产中常使用的一种连接方式,制定过盈连接计算规范是要保证正常生产和研发过程使用正确的压力来连接料件,是装配标准化工作的重要目标之一,最终满足生产和客户的需求,为此,制定本规范。

范围本规范适用于计算金属件,及金属件与非金属件连接的过盈计算内容过盈连接是利用零件之间的过盈配合来实现连接的。

这种连接也叫干涉配合或者紧配合连接过盈连接的特点优点:结构简单,对中性好,承载能力大,在冲击载荷下能可靠地工作,对轴削弱少。

缺点:配合面的尺寸精度高,装拆困难。

过硬连接的主要用于轴与毂的连接,轮圈与轮芯的连接以及滚动轴承与轴或者座孔的连接等过盈连接的工作原理及装配方法过盈连接的工作原理过盈连接是将外径为dB的被包容体压入内径dA的包容件中(图1.1a)。

由于配合直径间有△A +△B的过盈量,在装配后的配合面上,以便产生一定的径向压力。

当连接承受轴向力F(图1.1b)或转矩T (图1.1c)时,配合面上便产生摩擦阻力或摩擦阻力矩以抵抗和传递外载荷过盈连接的装配方法过盈连接的装配方法有压入法和温差法压入法是利用压力机将被包容件直接压入包容件中。

由于过盈量的存在,在压入的过程中,配合表面微观不平度的峰尖不可避免的受到擦伤或压平,因此降低了连接的紧固性。

在被包容件和包容件上分别制出如图1.2所示的倒锥,并对配合面适当加润滑剂,可以减轻上述擦伤。

温差法是加热包容件或者冷却被包容件,使之既便于装配,又可减少或避免损伤配合表面,而在常温下即达到牢固连接。

加热利用电加热,冷却采用液态空气(沸点-1940℃)或者固态二氧化碳(干冰,沸点-790℃)温差法可以得到较大的固持力,常用于配合直径较大的连接;冷却法常用于配合直径较小时。

由于过盈连接拆装会使配合面受到严重的损伤,当过盈量很大时,装好后再拆开就更加困难。

因此,为了保证多次拆装后仍具有良好的紧固性,可采用液压拆卸,即在配合面间注入高压油,以涨大包容件的内径,缩小被包容件的外径,从而使连接便于拆卸,并减少配合面的擦伤。

橡胶密封件过盈量橡胶密封件过盈量橡胶密封件是一种常见的密封材料,广泛应用于各种机械设备和工业领域。

在安装橡胶密封件时,过盈量是一个重要的考虑因素。

过盈量指的是在安装时,橡胶密封件与其所安装的零件之间的间隙大小。

合理的过盈量可以确保密封件的正常工作和长久使用。

首先,过盈量对于橡胶密封件的密封性能至关重要。

适当的过盈量可以确保橡胶密封件与零件之间形成良好的接触压力,从而实现有效的密封效果。

如果过盈量太小,会导致接触压力不足,无法达到良好的密封效果;而如果过盈量太大,则会导致橡胶密封件被挤压变形,从而影响其正常工作。

其次,适当控制过盈量可以延长橡胶密封件的使用寿命。

在实际工作中,橡胶密封件会受到各种外界因素的影响,如温度、压力、摩擦等。

如果过盈量过大,会增加橡胶密封件的摩擦力,导致磨损加剧,从而缩短使用寿命;而如果过盈量过小,则会导致橡胶密封件在工作中受到较大的压力和变形,同样会影响其使用寿命。

因此,合理的过盈量可以减少橡胶密封件的磨损和变形,延长其使用寿命。

最后,合理控制过盈量可以提高安装效率和降低成本。

在实际安装中,如果过盈量太小,则需要额外的力量来安装橡胶密封件;而如果过盈量太大,则可能需要进行额外的加工或调整。

因此,合理控制过盈量可以减少安装所需的力量和时间,并降低相关成本。

综上所述,橡胶密封件的过盈量是一个重要的考虑因素。

适当的过盈量可以确保密封性能、延长使用寿命,并提高安装效率和降低成本。

因此,在选择和安装橡胶密封件时,我们应该根据具体情况合理控制过盈量,并确保其在工作中发挥最佳效果。

精密零件过盈配合计算公式在机械设计中,精密零件的过盈配合是非常重要的一环。

过盈配合是指在两个零件的配合过程中,一个零件的尺寸略大于另一个零件的尺寸,这样在装配时可以通过压入或插入的方式使两个零件紧密配合在一起。

精密零件的过盈配合需要精确计算,以确保零件的装配和使用性能。

精密零件的过盈配合计算公式包括以下几个方面:1. 过盈量的计算公式。

过盈量是指两个零件配合时,一个零件的尺寸大于另一个零件的尺寸的量。

过盈量的计算公式为:δ = (D d) / 2。

其中,δ为过盈量,D为外径,d为内径。

过盈量的计算是过盈配合计算的基础,通过计算过盈量可以确定零件的尺寸设计。

2. 壁厚的计算公式。

壁厚是指零件壁的厚度,壁厚的计算公式为:t = (D d) / 2。

其中,t为壁厚,D为外径,d为内径。

壁厚的计算是为了确保零件在装配时能够承受一定的载荷和压力,同时保证零件的强度和刚度。

3. 最大过盈量的计算公式。

最大过盈量是指在允许的公差范围内,两个零件配合时允许的最大过盈量。

最大过盈量的计算公式为:δmax = δ + IT。

其中,δmax为最大过盈量,δ为过盈量,IT为公差。

最大过盈量的计算是为了确保零件在装配时能够顺利配合,同时考虑到公差的影响。

4. 最小过盈量的计算公式。

最小过盈量是指在允许的公差范围内,两个零件配合时允许的最小过盈量。

最小过盈量的计算公式为:δmin = δ IT。

其中,δmin为最小过盈量,δ为过盈量,IT为公差。

最小过盈量的计算是为了确保零件在装配时能够紧密配合,同时考虑到公差的影响。

5. 过盈配合公差的计算公式。

过盈配合公差是指在配合过程中允许的公差范围,过盈配合公差的计算公式为:IT = (ITmax + ITmin) / 2。

其中,IT为过盈配合公差,ITmax为最大公差,ITmin为最小公差。

过盈配合公差的计算是为了确保零件在装配时能够顺利配合,同时考虑到公差的影响。

通过以上几个方面的计算公式,可以对精密零件的过盈配合进行精确计算,确保零件在装配和使用过程中能够达到设计要求。

骨架油封唇口过盈量计算方法全文共四篇示例,供读者参考第一篇示例:骨架油封唇口过盈量计算方法随着工业科技的不断进步,各种机械设备在生产过程中发挥着越来越重要的作用。

而在这些设备中,骨架油封是一种非常常见的机械密封件,广泛应用于各种设备中,起到密封和防尘的作用。

骨架油封的唇口过盈量是一个关键的参数,直接影响到油封的使用寿命和密封效果。

本文将介绍骨架油封唇口过盈量的计算方法,希望对相关领域的工程师和技术人员有所帮助。

一、骨架油封的工作原理骨架油封是一种利用密封件内外两端的唇边(或唇端)和弹性骨架中的金属弹簧相协调作用而实现密封的一种密封元件。

其主要作用是将转动轴上的润滑油膜留住,不让油膜流失,确保机械设备的正常运转。

骨架油封通常由外壳、弹性骨架和唇口等部分组成。

唇口是密封的关键部位,决定了油封的密封性能。

唇口过盈量是指油封唇口与轴的配合间隙,通常用过盈量来表示。

适当的唇口过盈量可以确保油封紧密固定在轴上,减少泄漏,提高密封性能。

一般来说,唇口过盈量不宜过大,也不能过小,要根据不同的工作条件和要求来选择合适的过盈量。

1. 轴的公差要求:根据设备的工作条件和要求,确定轴的公差等级。

2. 油封的尺寸:根据实际使用的油封型号和尺寸参数,确定油封的相关尺寸。

3. 过盈量的选择:根据轴的公差要求和油封的尺寸,选择合适的过盈量。

4. 计算公式:根据以上几个方面确定的参数,可以使用下面的公式来计算唇口过盈量。

过盈量= (轴公差上限- 油封内径)+ 油封内径公差轴公差上限为油封内径的最大公差限制,油封内径为实际使用的油封内径尺寸,油封内径公差为油封内径的公差范围。

四、注意事项1. 在计算唇口过盈量时,要确保轴的公差要求和油封的尺寸参数是准确无误的,避免造成不必要的误差。

3. 在实际使用中,要根据情况定期检查油封的密封性能,确保油封的工作正常。

五、结论第二篇示例:骨架油封是一种常见的密封元件,广泛应用于液压设备、机械传动系统等领域,用于防止液压油或润滑油外泄,保证设备正常运转。

密封圈密封属于挤压弹性体密封,是靠密封环预先被挤压由弹性变形产生预紧力,同时工作介质压力也挤压密封环,使之产生自紧力。

也就是说,挤压弹性体密封属于自紧式密封。

密封圈在介质压力p1作用下,其受力状况如图1所示,产生的接触压力为pc=pco+Δpc(1)式中pc——介质压力下的总接触压力,MPa;pco——密封圈初始压力,称之为预接触压力,MPa;Δpc——介质压力经密封圈传递给接触面的接触压力,称为介质作用接触压力,Δpc=κp1,MPa,其中κ为侧压系数,κ=υ/(1-υ),对于橡胶密封件κ≈0.9~0.985;υ为密封圈材料的泊松比,对于橡胶密封件,υ=0.48~0.496。

图1密封圈接触压力分布要保持密封,必须保证pc>p1,而Δpc永远小于p1,故应保持足够的预接触压力pco,即密封圈要有足够的预压缩率,才能保证密封。

但如果预压缩率太大,又会影响密封圈的工作寿命,因此密封圈和密封圈槽尺寸的合理匹配是延长密封圈无泄漏密封寿命的必要保证。

密封圈及密封圈槽的选配方法内密封圈的选配比较简单,不再赘述,这里只介绍一种外密封圈的选配方法。

假定孔、轴直径分别为D、d,所选密封圈为D0×d0,问题是如何确定密封圈槽的底径D1,如图2所示。

图2密封圈及密封圈槽尺寸密封圈被套在密封圈槽上之后,一般都有一定的拉伸量,其断面直径d0变小了,假定变为d1,根据体积不变原理,则密封圈安装前后的体积相等,即(2)式中D0——密封圈外径,mm;d0——密封圈断面直径,mm;D——孔直径,mm;δ——密封圈过盈量,mm;d1——拉伸后的密封圈断面直径,mm。

式(2)中,δ值可根据D值从表1中选取,D0、d0为已知值,则可计算出d1。

为了简化计算,用D+δ-d0代替D+δ-d1计算,则式(2)可简化为(3)简化后计算出的d1值有一定的误差,将d1再回归到式(3)中计算,求出d2,即(4)式中d2——拉伸后的密封圈断面直径,mm。

.橡胶圈的直径计算(出自GB53268-97)0.5))(1-ρd=e/(K R0 d——橡胶圈的截面直径(㎜)0 2㎜——接口环向间隙(㎜)玻璃钢管取1.5~e 。

35%~40%ρ——压缩率,玻璃钢管*DD=K WRR——安装前橡胶圈环向径(㎜)D R0.92 ~——环径系数,玻璃钢管取0.88K R——插口槽外径(㎜)D W..O形密封圈和密封圈槽的选配及应用爱平周忠亚摘要O形密封圈和密封圈槽尺寸的合理匹配是延长密封圈无泄漏密封寿命的必要保证。

据此提出一种选配两者尺寸的理论计算方法,并以Y341—148注水封隔器所选密封圈的计算为例说明,根据不同的密封圈可以计算出相应的密封圈槽尺寸。

为保证密封圈长期有效地工作,还必须合理选择其压缩率、拉伸量和孔、轴配合精度等相关参数。

选取压缩率时,应考虑有足够的密封面接触压力、尽量小的摩擦力和避免密封圈的永久性变形。

顾及到一般试制车间的加工水平和井下。

工具主要是静密封的状况,建议密封面的轴、孔配合应优先选用H8/e8使用寿命选配主题词密封圈密封圈槽Selection of O-ring and calculation of O-ring groove sizeChen Aiping,Zhou Zhongya(Research Institute of Oil Production Technology,Jianghan Petroleum Administration,Qianjiand City,Hubei Province)Rational matching of O-rings and O-ringgrooves is of great importance top[rolonging the service life of O-rings.A method for selecting O-ring was presented.The sizes of the O-ring gtoove can be calculated according to various O-rings.To ensure long-term and effective work of the ring,the compressibility,tensile dimension and bore-shaft matching accuracy should be..properly selected.O-ring groove matching service lifeSubject Concept Terms:O-ring用O形密封圈(以下简称密封圈)密封是最常用的一种密封方式,然而至关重要的是如何正确地选择密封圈和设计密封圈槽尺寸。

过盈计算-------------- 输入数据-------------------1 功率 P =.........Kw: 560.00002 轴向力 Pa =..........N: 19000.00003 转速 n =......r/min: 114.28604 配合直径 d =.........mm: 250.00005 最大配合过盈量 Umax =.........mm: .40006 最小配合过盈量 Umin =.........mm: .33007 摩檫系数 f =...........: .15008 外部件材料性质 WKSTA=...........: 1.00009 内部件材料性质 WKSTI=...........: 1.000010 外部件粗糙度 Raa =.........um: 3.200011 内部件粗糙度 Rai =.........um: 3.200012 外部件外径 Da1 =.........mm: 400.000013 内部件内径 Di1 =.........mm: .000014 配合宽度 B1 =.........mm: 80.000015 外部件外径 Da2 =.........mm: 833.360016 内部件内径 Di2 =.........mm: .000017 配合宽度 B2 =.........mm: 120.000018 外部件外径 Da3 =.........mm: .000019 内部件内径 Di3 =.........mm: .000020 配合宽度 B3 =.........mm: .000021 锥度的倒数 K =...........: .000022 安全系数 S =...........: 6.0000 ============输出结果==========================不考虑离心力第 1段内部件接触面最小比压 PFmin=......N/mm2: -73.2098内部件接触面最大比压 PFmax=......N/mm2: -100.4250外部件外部件外径胀大量 DDA1 =.........mm: .2500外部件外表面切向力 STA1 =......N/mm2: 128.7500外部件内表面切向力 STI1 =......N/mm2: 229.1750内部件内部件内径缩小量 DDI2 =.........mm: .0000内部件外表面切向力 STA2 =......N/mm2: -100.4250内部件外表面综合应力 SVA2 =......N/mm2: 100.4250内部件内表面切向力 STI2 =......N/mm2: -100.4250不考虑离心力第 2段内部件接触面最小比压 PFmin=......N/mm2: -109.3274内部件接触面最大比压 PFmax=......N/mm2: -149.9689外部件外部件外径胀大量 DDA1 =.........mm: .1200外部件外表面切向力 STA1 =......N/mm2: 29.6621外部件内表面切向力 STI1 =......N/mm2: 179.6311外部件内表面综合应力 SVI1 =......N/mm2: 285.8270内部件内部件内径缩小量 DDI2 =.........mm: .0000内部件外表面切向力 STA2 =......N/mm2: -149.9689内部件内表面切向力 STI2 =......N/mm2: -149.9689不考虑离心力的安全性外部件外表面的最大应力SA1MX=......N/mm2: 128.7500外部件内表面的最大应力SI1MX=......N/mm2: 292.6111内部件外表面的最大应力SA2MX=......N/mm2: 149.9689内部件内表面的最大应力SI2MX=......N/mm2: 149.9689许用轴向力 PR =..........N: 2235564.0000许用扭矩 MR =.........Nm: 279086.2000最大配合过盈量 Umax =.........mm: .4000最小配合过盈量 Umin =.........mm: .3300液压装配压入力 PRR =..........N: 449770.5000温差法加热温度 TT =.........oC: 145.4591传扭能力安全系数 SR =...........: 5.9647考虑离心力第 1段内部件接触面最小比压 PFmin=......N/mm2: -73.1986内部件接触面最大比压 PFmax=......N/mm2: -100.4137外部件外部件外径胀大量 DDA1 =.........mm: .2500外部件外表面切向力 STA1 =......N/mm2: 128.7578外部件内表面切向力 STI1 =......N/mm2: 229.1893外部件内表面综合应力 SVI1 =......N/mm2: 292.6165内部件内部件内径缩小量 DDI2 =.........mm: .0000内部件外表面切向力 STA2 =......N/mm2: -100.4107内部件外表面综合应力 SVA2 =......N/mm2: 100.4122内部件内表面切向力 STI2 =......N/mm2: -100.4137考虑离心力第 2段内部件接触面最小比压 PFmin=......N/mm2: -109.2544内部件接触面最大比压 PFmax=......N/mm2: -149.8960外部件外部件外径胀大量 DDA1 =.........mm: .1201外部件外表面切向力 STA1 =......N/mm2: 29.6961外部件内表面切向力 STI1 =......N/mm2: 179.7071外部件内表面综合应力 SVI1 =......N/mm2: 285.8336内部件内部件内径缩小量 DDI2 =.........mm: .0000内部件外表面切向力 STA2 =......N/mm2: -149.8929内部件外表面综合应力 SVA2 =......N/mm2: 149.8944内部件内表面切向力 STI2 =......N/mm2: -149.8960考虑离心力的安全性外部件外表面的最大应力SA1MX=......N/mm2: 128.7578外部件内表面的最大应力SI1MX=......N/mm2: 292.6165内部件外表面的最大应力SA2MX=......N/mm2: 149.8944内部件内表面的最大应力SI2MX=......N/mm2: 149.8960许用轴向力 PR =..........N: 2234426.0000许用扭矩 MR =.........Nm: 278944.1000最大配合过盈量 Umax =.........mm: .4000最小配合过盈量 Umin =.........mm: .3300液压装配压入力 PRR =..........N: .0000温差法加热温度 TT =.........oC: .0000传扭能力安全系数 SR =...........: 5.9616备注:计算应力须小于许用应力许用应力按LSN5510581和LSN5445113/201-63 规定; 打印结束。

汽轮机槽型密封圈的理论计算方法唐敏锦;吴仕芳;刘勇【摘要】为了设计新型的槽型密封圈,以满足新机组中高参数、新结构的密封要求,需要通过理论模型分析槽型密封圈各个参数各自的作用及之间的相互关系.提出了一种基于悬臂梁模型的槽型密封圈的理论计算方法,成功推导了槽型密封圈的轴向刚度和密封应力的理论公式,并分析了槽型密封圈的密封机理.通过与有限元结果对比,验证了该理论计算方法的可行性和可靠性,为新型槽型密封圈的设计提供了重要依据.【期刊名称】《热力透平》【年(卷),期】2015(044)001【总页数】5页(P53-57)【关键词】汽轮机;槽型密封圈;悬臂梁;有限元模拟【作者】唐敏锦;吴仕芳;刘勇【作者单位】上海电气电站设备有限公司汽轮机厂,上海200240;上海电气电站设备有限公司汽轮机厂,上海200240;上海电气电站设备有限公司汽轮机厂,上海200240【正文语种】中文【中图分类】TK262为了解决高参数汽轮机的密封问题,槽型密封圈因其优越的密封性能而被广泛应用在超超临界汽轮机的主蒸汽进汽阀门、再热蒸汽进汽阀门、高压缸等部件中。

槽型密封圈不仅利用了槽型结构回弹产生的密封压力,而且利用了内部压力形成自密封,即压差越大,密封面压力也越大,保证了密封的可靠性。

随着超超临界机组参数的不断提升,对密封的要求越来越高,对槽型密封圈而言,其承受的应力也越来越大。

因此,必须先研究出槽型密封圈的工作机理、型线设计方法、结构配合关系等要点,才能设计制造出具有新参数、新型结构特点的槽型密封圈。

尽管研究者们已利用有限元方法[1]计算了槽型密封圈的应力云图,但目前对槽型密封技术仍然缺少一个比较清晰,并且针对性强的理论分析、推导和计算方法。

槽型密封圈拥有10多个参数,包括直径、截面壁厚和臂长、密封面型线、材料、装配间隙等,它们的作用相互耦合。

若只单纯使用有限元模拟,而不在理论推导层面做深入分析,则很难分离出各个参数各自的作用及之间的相互关系,容易导致对结构原理理解不透彻。