膜分离2分类

- 格式:ppt

- 大小:798.50 KB

- 文档页数:60

第一章:1,平衡分离:根据两相状态不同 , 传统平衡分离过程可分为如下几类:汽液传质过程 : 如液体的蒸馏和精馏。

液液传质过程 : 如萃取。

气液传质过程 : 如吸收、气体的增湿和减湿。

液固传质过程 : 如结晶、浸取、吸附、离子交换、色层分离、区域熔炼等。

气固传质过程 : 如固体干燥、吸附等。

,2,速率分离:膜分离、场分离在某种推动力(浓度差、压力差、温度差、电位差等)的作用下,有时在选择性膜的配合下,利用各组分扩散速率的差异实现组分的分离。

膜分离又包括超滤、反渗透、渗析、电渗析等。

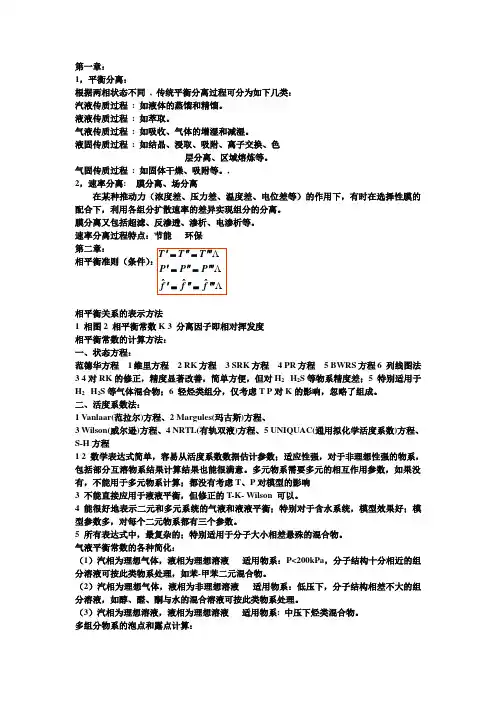

速率分离过程特点:节能 环保第二章: 相平衡准则(条件):相平衡关系的表示方法1 相图2 相平衡常数K3 分离因子即相对挥发度相平衡常数的计算方法:一、状态方程:范德华方程 1维里方程 2 RK 方程 3 SRK 方程 4 PR 方程 5 BWRS 方程6 列线图法 3 4对RK 的修正,精度显著改善,简单方便,但对H 2 H 2S 等物系精度差;5 特别适用于H 2 H 2S 等气体混合物;6 轻烃类组分,仅考虑T P 对K 的影响,忽略了组成。

二、活度系数法:1 Vanlaar(范拉尔)方程、2 Margules(玛古斯)方程、3 Wilson(威尔逊)方程、4 NRTL(有轨双液)方程、5 UNIQUAC(通用拟化学活度系数)方程、S-H 方程1 2 数学表达式简单,容易从活度系数数据估计参数;适应性强,对于非理想性强的物系,包括部分互溶物系结果计算结果也能很满意。

多元物系需要多元的相互作用参数,如果没有,不能用于多元物系计算;都没有考虑T 、P 对模型的影响3 不能直接应用于液液平衡,但修正的T-K- Wilson 可以。

4 能很好地表示二元和多元系统的气液和液液平衡;特别对于含水系统,模型效果好;模型参数多,对每个二元物系都有三个参数。

5 所有表达式中,最复杂的;特别适用于分子大小相差悬殊的混合物。

气液平衡常数的各种简化:(1)汽相为理想气体,液相为理想溶液 适用物系:P<200kPa ,分子结构十分相近的组分溶液可按此类物系处理,如苯-甲苯二元混合物。

【1】1、生物分离(bioseparation)的定义:生物加工过程(bioprocess)中目标产物的分离纯化过程包括目标产物的提取、浓缩、纯化及成品化等过程。

2、生物分离的机理物质分离的本质是识别混合物中不同溶质间物理、化学和生物性质的差别,利用能识别这些差别的分离介质和扩大这些差别的分离设备实行溶质间的分离或目标组分的纯化。

性质不同的溶质在分离操作中具有不同的传质速率和(或)平衡状态,从而实行分离。

3、从操作的角度可以将分离技术分为两类(填空)平衡分离法和差速分离法4、离心分离法的两种形式:差速离心分级,区带离心(密度梯度离心)5、介绍各种细胞壁的结构动物细胞:没有细胞壁植物细胞:细胞壁主要为纤维素和果胶质构成革兰氏阳性菌:细胞壁外面主要有肽聚糖革兰氏阴性菌:肽聚糖的外侧还有脂蛋白、脂多糖酵母菌等:葡聚糖、甘露聚糖和蛋白质构成。

6、工业上常用离心机有管式和碟片式两大类,实验室常用的是离心管式离心机7、超声波破碎(是验室最常用的细胞破碎方法)【2】1、沉淀(precipitation)是利用某种沉淀剂或改变环境条件,使所需提取的物质或杂质在溶液中溶解度降低而形成无定形固体沉淀的过程,具有浓缩和分离双重作用。

(构成成分复杂)2、沉淀法可以分为(1)盐析法;(2)等电点沉淀法;(3)有机溶剂沉淀法;(4)成盐沉淀法(5)高分子聚合物沉淀(6)表面活性剂沉淀3、蛋白质溶液的稳定因素①溶质点在1-100 nm 范围这样的在热力学上是稳定的与溶剂分子碰撞势能不等于零,在介质中作布朗运动。

②带同种电荷不易聚集③分散的溶质可与溶剂形成溶剂化层,有了溶剂化层相互不易靠拢。

4、盐溶与盐析及它们的原理定义:(1)向蛋白质水溶液中逐渐加入电解质时,开始阶段蛋白质的活度系数降低,并且蛋白质吸附盐离子后,带电表层使蛋白质分子间相互排斥,而蛋白质与水分子间的作用加强因而蛋白质的溶解度增大这种现象称为盐溶(salting-in)(2)随着盐离子浓度的增大,蛋白质表面的双电层厚度降低,静电排斥作用减弱,同时,由于盐离子的水化作用使蛋白质表面疏水区附近的水化层脱离蛋白质,使得疏水区暴露,增大了蛋白质之间的疏水相互作用,发生聚集而沉淀称为盐析(salting-out)原理:(1)“盐溶”现象(salt-in)—低盐浓度下,增加蛋白质分子间静电斥力,蛋白质溶解度增大。

膜分离的操作方式1. 膜分离的基本原理膜分离是一种通过膜的选择性通透性实现物质分离的技术。

膜分离的基本原理是利用膜的孔隙结构或表面性质,使得不同成分的物质在膜上发生不同的传质、传递现象,从而实现物质的分离。

2. 膜分离的操作步骤膜分离的操作步骤主要包括前处理、膜分离过程和后处理三个部分。

2.1 前处理前处理是指在膜分离过程之前对原料进行的处理步骤,主要目的是去除悬浮物、颗粒物、胶体物等杂质,以保护膜的使用寿命和效果。

常见的前处理方法包括沉淀、过滤、调节pH值等。

2.2 膜分离过程膜分离过程是指将前处理后的原料通过膜分离设备进行分离的步骤。

根据不同的分离机理和应用需求,膜分离过程可以分为压力驱动式、浓度差驱动式和电场驱动式三种方式。

2.2.1 压力驱动式膜分离压力驱动式膜分离是指通过施加一定的压力差,使原料液体在膜上发生渗透和分离的过程。

常见的压力驱动式膜分离包括微滤、超滤、纳滤和逆渗透等。

压力驱动式膜分离的操作步骤: 1. 将前处理后的原料液体通过泵送至膜分离设备。

2. 施加一定的压力差,使原料液体在膜上发生渗透和分离。

3. 收集通过膜的纯净产物,将未通过膜的浓缩物排出。

2.2.2 浓度差驱动式膜分离浓度差驱动式膜分离是指通过维持两侧溶液的浓度差,使溶质通过膜进行传质和分离的过程。

常见的浓度差驱动式膜分离包括电渗析和渗透气体分离等。

浓度差驱动式膜分离的操作步骤: 1. 将前处理后的原料液体分为两侧,分别放置在膜分离设备的两侧。

2. 维持两侧溶液的浓度差,通过膜进行溶质的传质和分离。

3. 收集通过膜的纯净产物,将未通过膜的浓缩物排出。

2.2.3 电场驱动式膜分离电场驱动式膜分离是指通过在膜上施加电场,利用离子的电荷特性进行传质和分离的过程。

常见的电场驱动式膜分离包括电渗析和电吸附等。

电场驱动式膜分离的操作步骤: 1. 将前处理后的原料液体通过泵送至膜分离设备。

2. 在膜上施加电场,使离子在膜上发生迁移和分离。

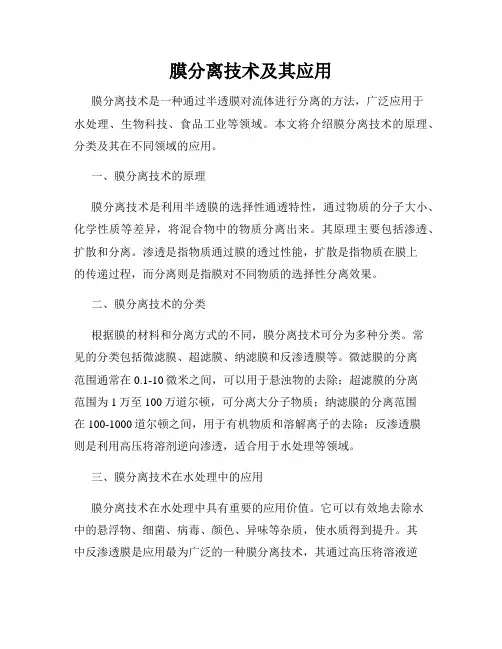

膜分离技术及其应用膜分离技术是一种通过半透膜对流体进行分离的方法,广泛应用于水处理、生物科技、食品工业等领域。

本文将介绍膜分离技术的原理、分类及其在不同领域的应用。

一、膜分离技术的原理膜分离技术是利用半透膜的选择性通透特性,通过物质的分子大小、化学性质等差异,将混合物中的物质分离出来。

其原理主要包括渗透、扩散和分离。

渗透是指物质通过膜的透过性能,扩散是指物质在膜上的传递过程,而分离则是指膜对不同物质的选择性分离效果。

二、膜分离技术的分类根据膜的材料和分离方式的不同,膜分离技术可分为多种分类。

常见的分类包括微滤膜、超滤膜、纳滤膜和反渗透膜等。

微滤膜的分离范围通常在0.1-10微米之间,可以用于悬浊物的去除;超滤膜的分离范围为1万至100万道尔顿,可分离大分子物质;纳滤膜的分离范围在100-1000道尔顿之间,用于有机物质和溶解离子的去除;反渗透膜则是利用高压将溶剂逆向渗透,适合用于水处理等领域。

三、膜分离技术在水处理中的应用膜分离技术在水处理中具有重要的应用价值。

它可以有效地去除水中的悬浮物、细菌、病毒、颜色、异味等杂质,使水质得到提升。

其中反渗透膜是应用最为广泛的一种膜分离技术,其通过高压将溶液逆向渗透,将溶质与水分离,获得高纯度的水。

反渗透膜广泛用于饮用水处理、海水淡化、工业废水处理等领域。

四、膜分离技术在生物科技中的应用膜分离技术在生物科技领域有着广泛的应用,主要包括细胞培养、蛋白质纯化、基因工程等方面。

在细胞培养中,通过膜分离技术可以实现细胞和培养基的有效分离,保护细胞的生物完整性。

在蛋白质纯化方面,膜分离技术可以实现对不同大小、电荷的蛋白质的分离和富集。

而在基因工程中,膜分离技术则可以用于DNA片段的纯化和浓缩。

五、膜分离技术在食品工业中的应用膜分离技术在食品工业中有着广泛的应用,主要包括浓缩、分离和改良等方面。

在果汁加工中,膜分离技术可以实现果汁的浓缩和去除其中的水分,提高果汁的品质和口感。

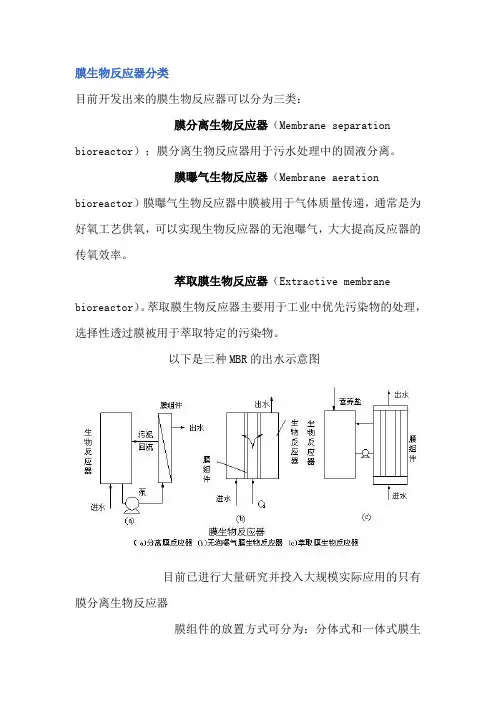

膜生物反应器分类目前开发出来的膜生物反应器可以分为三类:膜分离生物反应器(Membrane separation bioreactor);膜分离生物反应器用于污水处理中的固液分离。

膜曝气生物反应器(Membrane aeration bioreactor)膜曝气生物反应器中膜被用于气体质量传递,通常是为好氧工艺供氧,可以实现生物反应器的无泡曝气,大大提高反应器的传氧效率。

萃取膜生物反应器(Extractive membrane bioreactor)。

萃取膜生物反应器主要用于工业中优先污染物的处理,选择性透过膜被用于萃取特定的污染物。

以下是三种MBR的出水示意图目前已进行大量研究并投入大规模实际应用的只有膜分离生物反应器膜组件的放置方式可分为:分体式和一体式膜生物反应器;按照生物反应器是否需氧:可分为好氧和厌氧膜生物反应器。

分体式生物反应器把生物反应器与膜组件分开放置,生物反应器的混合液经增压后进入膜组件,在压力作用下混合液中的液体透过膜得到系统出水,活性污泥则被截留,并随浓缩液回流到生物反应器内。

一体式系统则直接将膜组件置于反应器内,通过的抽吸得到过滤液,膜表面清洗所需的错流由空气搅动产生,设置在膜的正下方,混合液随气流向上流动,在膜表面产生剪切力,以减少膜的污染。

一体式膜生物反应器(MBR)工艺是污水生物处理技术与膜分离技术的有机结合。

污水在反应器中经生物处理完成对有机污染物质的分解与转化后,利用微滤膜(MF)或超滤膜(UF)的高效分离完成污水的固液分离。

从而达到污水的最终净化效果。

设置于反应器中的膜组件可完全取代传统工艺中的二沉池和常规过滤、吸附单元,使水力停留时间(HRT)和污泥龄(SRT)完全分离,并获得稳定,优质的出水水质。

一体式膜-生物反应器装置占地省、能耗少,近年来有关它的应用研究在国外受到关注。

好氧膜生物反应器一般用于城市和工业的处理,好氧MBR 用于城市污水处理通常是为了使出水达到回用的目的,而用于处理工业的主要为了去除一些特别的污染物,如油脂类污染物。

绪论食品加工:即商业食品加工,是制造业的一个分支,从动物,蔬菜或海产品的原料开始,利用劳动力,机器,能量及科学知识,把它们转变成半成品或可食用的产品。

加工食品安全性的基本特点:与农产品相比,加工食品,除具有农产品质量安全的一般特性以外,还具有如下一些不同的特点。

①危害的直接性:受物理性,化学性和生物性污染的加工食品对人体健康和生命安全产生的危害是直接的。

②危害的叠加:加工食品质量安全的影响因素较多,既受加工食品原材料不安全因素的影响,也受加工食品生产环节不安全因素的影响,还受到包装材料,运输,贮存设施条件等的不安全因素的影响。

③危害的广泛性:与农产品质量不安全的危害程度相比,加工食品质量不安全的危害程度更大,危害面更广,具有危害的广泛性。

食品加工中的安全问题1.食品原料与食品安全食物致敏、食品中的天然有害毒物、药物残留、重金属残留、细菌性污染、食源性寄生虫、真菌及其毒素的污染2.食品加工技术与食品安全分离技术、干燥技术、蒸馏技术、发酵技术、杀菌和除菌技术3.食品加工中的有害副产物苯并芘。

亚硝胺,杂醇油和醛类4.食品包装与食品安全:包装材料直接和食物接触,很多材料的成分可迁移进食品中。

第一章HACCP(Hazard Analysis and Critical Control Point):危害分析与关键控制点,是一种预防性管理体系,其目的在于保证食品安全。

七项基本原理原理1进行危害分析,确定预防措施原理2确定关键限制点原理3确定ccp的关键限值原理4建立监控程序原理5建立纠偏措施原理6建立验证程序验证haccp体系是否正确运行原理7建立有效的记录保存与管理体系HACCP计划的预备步骤:1.组成HACCP小组2.产品特性和销售方式的描述3.描述食品预期用途和消费群体4.制定食品加工过程流程图5.现场确认流程图ISO 2200:2005标准,ISO 9001(了解)HACCP与ISO9000标准标准是为了在一定的范围内获取最佳秩序,经协商一致制定并有公认机构批准,共同使用的和重复使用的一种规范性文件。

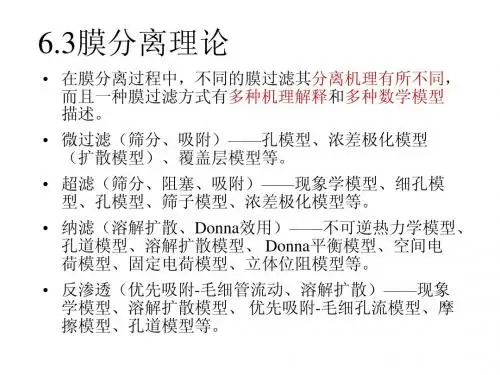

膜分离技术分类膜分离技术在化工、生物、食品、医药等领域被广泛应用,其原理是利用膜对物质进行分离和浓缩。

根据不同的分离机制和应用领域,膜分离技术可以分为微滤、超滤、纳滤、反渗透和气体分离等几种主要类型。

微滤是一种通过膜孔的大小排除颗粒物质的分离技术,通常用于固液分离、除菌、澄清等领域。

微滤膜的孔径一般在0.1-10微米之间,可以有效地过滤掉悬浮固体颗粒、细菌、胞外聚合物等大分子物质,而较小的溶质和溶剂则可以通过膜孔。

微滤技术在饮用水处理、废水处理、食品加工等方面有着重要应用。

超滤是一种分子大小在1000-10000道尔顿之间的物质由膜排除的分离技术,主要用于蛋白质、色素、胶体等大分子的分离和富集。

超滤膜的孔径比微滤膜小,可以有效地分离悬浮物、蛋白质等大分子,而水分子和小分子物质则可以通过膜孔。

超滤技术在生物工程、医药制剂、乳制品加工等领域得到广泛应用。

纳滤是一种通过膜的孔径大小排除溶质的分离技术,通常用于分离蛋白质、有机物等中小分子物质。

纳滤膜的孔径在1-100纳米之间,可以有效地过滤掉大分子物质,而小分子物质和溶剂则可以通过膜孔。

纳滤技术在生物药品制备、饮料加工、废水处理等方面有着重要应用。

反渗透是一种通过膜对水和溶质进行分离的技术,主要用于海水淡化、废水处理、饮用水净化等领域。

反渗透膜的孔径在0.1-1纳米之间,可以有效地去除水中的离子、微生物、有机物等杂质,从而得到高纯度的水。

反渗透技术在工业生产和生活用水领域有着广泛的应用。

气体分离是一种利用多孔膜对气体分子的大小、形状、亲疏性等特性进行分离的技术,主要用于气体纯化、气体混合物的分离等领域。

气体分离膜的孔径通常在0.1-10纳米之间,可以选择性地透过不同大小、性质的气体分子,从而实现气体的分离和富集。

气体分离技术在石油化工、天然气净化、气体分离等方面有着重要应用。

膜分离技术根据不同的分离机制和应用领域可以分为微滤、超滤、纳滤、反渗透和气体分离等几种主要类型。