高压水射流的发展历史

- 格式:doc

- 大小:25.50 KB

- 文档页数:1

高压喷射灌浆20世纪70年代初,日本将高压水射流技术应用于软弱地层的灌浆处理,成为一种新的地基处理方法——高压喷射灌浆法(高喷)。

它是利用钻机造孔,然后将带有特制合金喷嘴的灌浆管下到地层预定位置,以高压把浆液或水、气高速喷射到周围地层,对地层介质产生冲切、搅拌和挤压等作用,同时被浆液置换、充填和混合,待浆液凝固后,就在地层中形成一定形状的凝结体。

通过各孔凝结的连接,形成板式或墙式的结构,不仅可以提高基础的承载力,而且成为一种有效的防渗体。

由于高压喷射灌浆具有对地层条件适用性广、浆液可控性好、施工简单等优点,近年来在国内外都得到了广泛的应用,在大颗粒地层、动水、淤泥地层和堆石堤(坝)等场合,应用高压喷射灌浆技术具有显著的技术经济效益。

一、高压喷射灌浆机理从理论和工程实践分析,高喷的作用和机理主要有以下几个方面。

1.冲切掺搅作用高喷技术主要是借助于高压射流,通过冲击、切割和强烈扰动,使浆液在射流作用范围内扩散,充填周围地层,并与土石颗粒掺混搅和,硬化后形成凝结体,从而改变了原地层结构和组分,借以达到防渗或提高承载力的目的。

高喷凝结体是多种因素综合作用的结果,其中原地层结构和施工条件对其性能起关键作用。

高压射流对地层结构的影响范围,取决于比能E值的大小,其表达式为式中E——每米施喷柱耗用的能量,MJ/m;P——喷射灌浆压力,0.1MPa;Q——射流浆量,L/min;v——提升速度,cm/min。

比能E值大,旋喷柱的直径大,对同一地层、同一设计的柱径而言,一般有一最优比能值,通常选用40~70,最终应通过现场高喷试验确定。

2.升扬、置换作用高喷施工时,水、气或浆、气由喷嘴中喷出,压缩空气除能对水或浆液构成外包气层,使水或浆液射流能透入地层较远距离,并维持较大压力破碎地层结构外,在能量释放过程中,类似“孔内空气扬水”原理,还可产生升扬作用,将经射流冲击切削后的土石碎屑和地层中细颗粒由孔壁及喷射杆的环状间隙中升扬带出孔外,空余部位由浆液替代,同时也起到了置换的作用。

一、基础介绍高压水射流技术是近几十年来发展起来的一门新技术,其应用日趋广泛。

从原理上讲,它与我国煤矿中使用已久的水力采煤技术基本相同,都是把具有一定压力的水通过直径较小的喷嘴形成射流,将这股水射流作为工具进行切割、破碎和清洗物料。

所不同的只是高压水射流的水压更高、喷嘴直径更细而已。

水力采煤中使用的水压通常为5~15MPa,水枪出口直径为15~30mm;而高压水射的水压一般为30MPa以上,有的高达数百兆帕,喷嘴直径则在2mm以下,最小的可达0.1mm。

因此,高压水射流可以在很小的区域内集中极大的能量,例如1000MPa 的高压水射流的能量束密度可以与激光束相匹敌[1]。

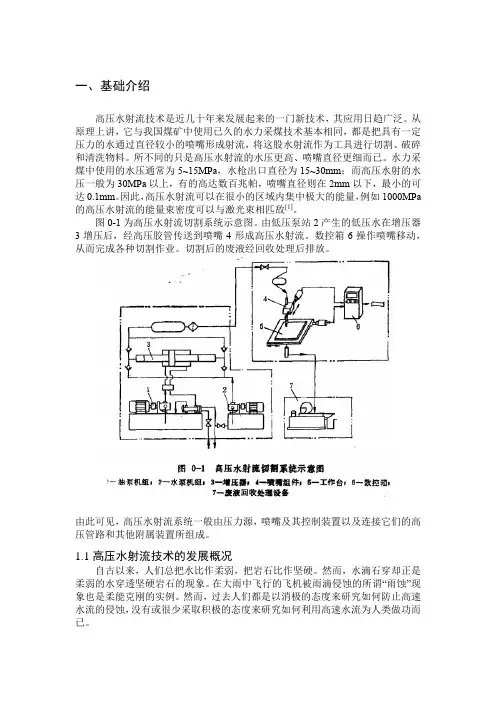

图0-1为高压水射流切割系统示意图。

由低压泵站2产生的低压水在增压器3增压后,经高压胶管传送到喷嘴4形成高压水射流。

数控箱6操作喷嘴移动,从而完成各种切割作业。

切割后的废液经回收处理后排放。

由此可见,高压水射流系统一般由压力源,喷嘴及其控制装置以及连接它们的高压管路和其他附属装置所组成。

1.1高压水射流技术的发展概况自古以来,人们总把水比作柔弱,把岩石比作坚硬。

然而,水滴石穿却正是柔弱的水穿透坚硬岩石的现象。

在大雨中飞行的飞机被雨滴侵蚀的所谓“雨蚀”现象也是柔能克刚的实例。

然而,过去人们都是以消极的态度来研究如何防止高速水流的侵蚀,没有或很少采取积极的态度来研究如何利用高速水流为人类做功而已。

19世纪中叶,在北美洲第一次使用了高压水射流开采非固结的矿床。

在20世纪50年代,苏联和中国的水力采煤就是利用水射流的冲击和输送作用。

随着水力采煤技术的推广,人们开始对高压水射流技术产生了浓厚的兴趣,同时也认识到,提高水的压力适当减小喷嘴直径可以显著地提高水射流的落煤效果。

于是人们便开始研制较高压力的压力源(高压泵和增压器)及高压脉冲射流(俗称水炮)。

进入20世纪60年代大批高压柱塞泵和增压器的问世,大大推动了高压水射流的研究工作。

当时,部分学者片面认为好像高压水射流的压力越高越好。

水射流研究的现状与发展“水滴石穿”的实质是微小的冲量对时间的积分。

高压水射流加工技术正是利用相同的原理,把动量加大,缩短时间,达到断石、断铁、切割的目的。

人们在很早的时间就开始利用很高压力的水进行材料的加工和切割。

1870年前后,美国在加利福尼亚的金矿中用增压后的水流开采矿石,俄国人也曾用水采煤。

在上世纪60年代,密苏里大学林业系的诺曼·弗朗兹教授发明了高压水射流的切割实验装置。

该装置的核心是一个单缸增压器,压力可以达到344.7MPa(s000opsi),用这样的高压水可以来切割木材。

这一装置引起包括著名的依格所尔公司在内的许多压力设备制造商和研究单位的兴趣。

1971年第一台商用水切割试验机在杰克逊的阿尔顿纸品公司投入应用,用于切割层压纸管,其厚度达到12.7mln(0.sin),并且可以在纸管上切出各种形状。

高压水切割技术的真正的商品化应用是上世纪80年代初洛克韦尔飞机公司用水切割机来切割BI轰炸机的钦合金零件,可以节约成本50%。

目前许多国外的公司用高压水切割各种材料,甚至用于军舰制造。

高压水除用于切割之外,还可用于除锈、清洗,以及建筑与道路施工等方面,涉及到造船、航空、汽车、机械制造、轻工、城建等许多行业。

1987年洛克希德航空系统公司开发了四轴水切割机器人,用于石墨增强树脂、钦合金板材以及薄壁大口径管材的切割。

依格所尔公司的水切割系统与ASES的机器人组合成汽车工业机器人,在瑞典得到应用,切割汽车车头的衬里、门板和地毯。

在军工上,美国人应用高压水切割军舰用异型橡胶零件,以及潜艇外贴降噪橡胶层。

高压水射流技术在国内的应用开始于上世纪80年代,并随着国际上水射流理论的成熟和成功的商业化,国内对这项技术的认识也不断地加深,很多的专家学者〔52],对此开展了大量的研究和探讨,把国内的高压水射流切割技术不断推进。

新型射流的应用和研究得到很快的发展,在落煤、破岩、船舶除锈、喷射钻井、机场除胶和除漆等得到极为迅速的推广。

简述水射流加工技术发展与应用摘要:本文旨在介绍水射流加工技术的形成、发展史。

明确水射流加工工艺的主要流程,了解其发展趋势。

关键词:冷加工高压水射流切割磨料一、水射流加工技术发展史人们认识水射流应该说还是从水的冲刷作用开始的。

大雨能把田地冲出一道水沟,能剥落山岩,甚至能造成泥石流。

河道出口久而久之便冲积成了三角洲。

水对大自然的鬼斧神工表现在3个方面:使材料破裂、流动、去除。

水射流的应用起源于采矿业。

早期利用水射流冲洗矿石中的泥土,蓄水运送并筛选矿石和直接周水射流冲刷煤层。

由冲刷到破碎实际上是水射流的一个质变,前者是低压大流量,后者则是高压小流量。

本世纪30年代已开始用水射流采煤。

开始是用lOMPa以下的水射流冲采中硬以下煤层,至70年代已发展到用20~30MPa水射流慢速切割煤体,再后来就是高压至lOOMPa、超高压大于200MPa的水射流辅助采煤机、掘进机用于破碎落煤和破岩。

只有提高水射流工作压力才能使其广泛应用于大工业部门,这已成为人们的共识。

20世纪70年代,高压水清洗和超高压水切割在同步发展。

80年代,高压清洗已日趋完善,普及应用。

超高压水射流切割工艺一直是水射流行业研究、追踪的热点。

尤其在80年代末、90年代初期这类所谓“水刀”设备已经批量化、商品化,而且以机械于控制切割头为代表的产品已迅速达到了全自动、智能化的高水平。

水射流技术在向高压方向发展的同时,70年代末期国际水射流领域出现了一个引人注目的新动向,即从单一提高水射流压力,的观点开始转向研究如何提高和发挥水射流的潜力这方面来了。

这就有了脉冲射流(水炮)、高温射流、磨料射流和摆振射流。

这些射流与同等压力下的普通连续射流相比,显然大大提高了作业效率。

80年代以来,磨料射流、空化射流、气水射流和旋转射流的进一步发展,将高压水射流技术推向一个新的阶段。

水射流领域已经形成了一个以压力、功率为纵坐标、以射流形式为横坐标的技术与产品的甲而型谱。

高压水射流清洗技术高压水射流清洗技术是近年来在国际上兴起的一门高科技清洗技术。

高压水射流清洗具有清洗成本低、速度快、清净率高、不损坏被清洗物、应用范围广、不污染环境等特点。

自80年代中期传入我国以来,逐渐得到了工业界的普遍认同与重视。

在传统的清洗作业中采用的清洗技术有机械钻孔清洗、蒸汽清洗、化学清洗、超声波清洗、以及水射流清洗等几十种形式。

日本、欧美等西方发达国家在70年代以前主要采用化学方法清洗,自70年代末开始发展高压水射流清洗技术。

到目前为止,高压水射流清洗已经成为西方发达国家的主流清洗技术,占到了清洗业市场份额的80%以上,在美国,高压水射流清洗已占到了清洗业的90%。

我国的清洗行业多年来一直处于化学和手工清洗的落后状态,据估计,我国工业清洗目前80%是用化学方法。

无论是化学清洗还是人工清洗都存在着清洗成本高、效率低、污染环境等问题,远远不能满足现代社会日益增长的工业及民用清洗要求。

高压水射流清洗技术自80年代中期传入我国后,在90年代中期得到迅速普及。

目前,高压水射流清洗在我国工业清洗中已超过10%,并且正在迅速增长。

随着现代社会对清洗行业提出的效率、洁净率及环保要求的不断提高,高压水射流清洗技术在我国的普及应用是必然趋势。

一、高压水射流清洗技术的特点高压水射流"是指通过高压水发生装置将水加压至数百个大气压以上,再通过具有细小孔径的喷射装置转换为高速的微细"水射流"。

这种"水射流"的速度一般都在一倍马赫数以上,具有巨大的打击能量,可以完成不同种类的任务。

将这种高度聚能的水射流用来完成各种清洗作业的技术称为"高压水射流清洗技术"。

高压水射流清洗属于物理清洗方法,与传统的人工、机械清洗及化学清洗相比,有如下优点:①水射流的压力与流量可以方便地调节,因而不会损伤被清洗物的基体。

②高压水射流清洗不会造成二次污染,清洗过后如无特殊要求,不需要进行洁净处理。

水力喷射一、水射流技术原理与发展概况高压水射流技术是近二、三十年来发展起来的一门新技术,目前正越来越广泛地应用于煤炭、石油、化工、冶金、船舶、航空、交通、建筑等工业部门,用以清洗、除垢、切割、破岩等,显著提高工效,降低成本,减轻劳动强度,改善工作环境。

1. 基本原理高压水射流,是以水为介质,通过高压发生设备增压获得巨大能量,经一定形状的喷嘴喷出的一股能量集中的高速水流。

2. 发展概况50年代,人们从水力采煤和高速飞机的雨蚀现象中认识到,提高射流压力和速度能够冲蚀较坚硬物料,并显著提高落煤效果,从而开始了较高压力设备的研制和较高压射流的实验。

60年代初,随着较高压力柱塞泵和增压器的问世,开始研究射流动力学特性和喷嘴结构。

水力清洗受到重视。

进入80年代以来,随着激光测速、高速摄影、流体显形、数值模拟等先进测试和研究手段的进步,高压水射流技术研究和应用得到更迅速发展。

磨料射流、空化射流、脉冲射流、水力辅助机械破岩技术和基础理论、切割机理、影响因素研究和分析进一步深入,并出现了气水射流、液态金属射流、液态气(空气、氮气、二氧化碳气)射流、冰粒射流等特种射流。

二、水射流分类高压水射流种类很多,分类方法也多种多样,常用的以下几种:1、按驱动压力压力等级压力范围(Mpa) 泵类型低压0.5 ~ 20 离心泵,柱塞泵中压20 ~ 70 柱塞泵,增压器高压70 ~ 140 柱塞泵,增压器超高压140 ~ 400 增压器,水炮2、按射流介质牛顿流体:水,空气;非牛顿流体:聚合物(CMC,PAM),泥浆。

3、按环境介质淹没射流:在水中或其他液体中喷射;非淹没射流:水在空气中喷射。

4、按射流水力学特性稳定射流: 各断面流力特性不随时间变化,仅随位置变化;不稳定射流: 断面流力特性不仅随时间变化,且随位置变化。

5、按固壁条件自由射流: 无固壁限制;非自由射流: 有固壁约束。

6、按施载方式连续射流: 开始峰值,后稳低;冲击射流: 短时峰值;混合射流:二者之间。

水射流发展过程

水射流是一种通过将水加速并喷射出来产生高速水流的工艺。

随着技术的进步和应用的不断发展,水射流技术经历了以下几个主要的发展过程:

1.早期水射流应用(1950s-1960s):最早水射流技术的应用

可以追溯到20世纪50年代和60年代。

当时主要用于矿山和采石场的岩石切割,通过将高压水喷射到岩石表面,利用水流的高速和压力来破碎和切割岩石。

2.高压水射流应用(1970s-1980s):在20世纪70年代和80

年代,高压水射流技术得到了更广泛的应用。

通过增加水射流的压力和速度,可以提高它的切割和清洗效果。

这种技术开始应用于各种切割、清洗和除锈等领域,如航空航天、汽车制造、建筑和卫生等。

3.综合水射流技术(1990s-2000s):随着计算机控制技术和

自动化系统的发展,水射流技术得到了进一步的发展和应用。

自动化控制系统使得水射流操作更加精确和可靠,能够实现复杂的切割、清洗和表面处理等任务。

还出现了一些新的水射流设备和技术,如水射流切割机、水射流清洗机和水射流加工中心等。

4.现代水射流技术(2010s至今):近年来,水射流技术得到

了更多领域的应用。

除了传统的切割和清洗,水射流技术还被广泛应用于喷涂、加工、模具孔洞加工、水压心脏支

架制造等领域。

高速水射流技术在航空航天、船舶建造和

冶金等行业也得到了广泛应用。

总体来说,水射流技术在不同领域的应用不断发展和演变,从最早的岩石切割到现代的多功能应用,使得水射流成为一种高效、环保的工艺技术。

随着科学技术的进步和创新的不断推动,我们可以期待水射流技术的更广泛和深入的应用。

水射流技术水射流技术是一种广泛应用于工业领域的先进加工技术。

它利用高速喷射的水流来切割、清洗、打磨和表面处理材料,具有精度高、环保、高效等优点,被广泛应用于金属、玻璃、陶瓷、石材等材料的加工处理中。

水射流技术最早由美国东北大学的教授Norman Franz于1950年代末开始研究探索,并于1968年获得水射流切割专利。

自那时以来,水射流技术在不断改进和演化,成为现代工业生产中一种重要的加工工艺。

水射流技术的原理是利用高压水泵将水加压到极高的压力,经过特殊设计的喷嘴以高速形式喷射出来。

喷射出的高速水流可以通过调整喷嘴的直径和压力来控制水射流的速度和强度。

在加工过程中,水射流会与待加工材料发生冲击和摩擦作用,从而实现切割、清洗和打磨等不同的加工效果。

水射流技术的加工精度非常高,可以实现微米级的切割和加工。

这得益于水射流速度快、喷头精细和不同颗粒大小的磨料的使用。

在切割方面,水射流可以实现完全无接触的加工,无需刀具接触材料表面,因此可以避免材料变形和刀具磨损等问题。

另外,水射流技术还可以在加工过程中加入磨料,进一步增强切割能力,适用于切割各种硬度的材料。

除了切割,水射流技术还可以应用于清洗。

喷射出的高速水流具有较强的冲击力和清洗能力,可以去除材料表面的污垢和附着物,达到清洁的效果。

这种清洗方式无需使用化学清洗剂,对环境无污染,因此被广泛应用于食品加工、医疗器械清洗等领域。

水射流技术还可以用于打磨和表面处理。

通过调整水射流的喷射速度和使用不同颗粒大小的磨料,可以实现对材料表面的去除、平整和抛光等加工效果。

相比传统的磨削和抛光方式,水射流技术具有无尘、无振动等优点,对材料表面的损伤较小,并且可以实现多种细致的加工效果。

水射流技术已经成为众多工业领域的重要加工工艺,例如航空航天、汽车制造、电子设备、建筑材料等。

在航空航天领域,水射流技术可以用于对复杂形状零件的切割和加工;在汽车制造中,水射流技术可以应用于车身板材的切割和表面处理;在电子设备中,水射流技术可以用于印刷电路板的切割和细致加工。

第07卷 第06期 中 国 水 运 Vol.7 No.06 2007年 06月 China Water Transport June 2007收稿日期:2007-4-19作者简介:庄静伟 解放军理工大学 (210007)高压水射流的发展与应用庄静伟 王 强 史 亮 杜峰峰摘 要:作为一种高能流束加工新技术,高压水射流具有高效、节能、清洁、机动灵活等特点,在各行各业中得到了越来越广泛的应用。

本文简要介绍了高压水射流技术的发展及其在清洗、切割、粉碎等领域的应用。

关键词:高压水射流 清洗 切割 粉碎中图分类号:TV131 文献标识码:A 文章编号:1006-7973(2007)06-0124-02高压水射流是近几十年来发展起来的一项新技术,它以水为主要工作介质,通过增压设备和特定形状的喷嘴产生高速射流束,具有极高的能级密度。

高压水射流可用于清洗、清理、切割、注水钻孔、喷雾、破碎、研磨等作业,具有清洁、无热效应、能量集中、易于控制、效率高、成本低、操作安全方便等优越性。

目前,该技术已渗透到众多的应用领域:从一般机械零件、建筑物的清洗到以管道、管束、容器为主的工业清洗,从机场跑道除胶到船舶除锈,从金属、非金属板材切割到曲面仿形切割,从水力采煤到开采岩石,从喷射注浆到破碎路面,从无刀手术到水幕电影、降尘、喷泉,等等。

一、高压水射流技术的发展十九世纪中叶,人们开始采用高压水射流采矿,此后,高压纯水射流的研究和利用得到很大的发展。

高压纯水射流主要应用于各种清洗作业中,而其切割加工能力有限,只适用较软的材料,如纸、食品、布、橡胶、木版、皮革、泡沫塑料、碳纤维织物等材料的切割。

20世纪70年代末,高压水射流技术出现了高频冲击射流、共振射流和磨料射流,这些射流的水压并不算太高,但它们的作业威力却大大高于同等压力下的纯水连续水射流。

进入80年代,磨料射流、空化射流、气水射流和自振射流的发展,把水射流技术推向了一个新的阶段。

基于高压水射流清洗技术的研究基于高压水射流清洗技术的研究一引言高压水射流技术是近年来在国际上兴起的一门高科技清洗技术,最早出现在19世纪中叶,到20世纪50年代才开始应用于采煤,60年代大批高压柱塞泵和增压器的问世推动了水射流技术快速发展。

到70年代末,水射流技术出现了新的研究方向,并研制成功了高频脉冲射流、共振射流和磨料射流,这些射流的压力虽然不太高,但威力却高于相同压力的普通连续水射流。

进入80年代,磨料射流、空化射流、水射流和自振射流的发展把水射流技术推向一个新的阶段。

水射流技术的应用越来越受到人们的重视。

随着高压水射流技术的发展,水射流清洗技术也越来越为人们所重视,应用也日趋广泛。

水射流清洗技术是利用水射流使一种或多种材料(表面覆层)从另外一种物体(基体)表面上脱离下来,如容器内壁和管道内壁的清洗和除垢、带钢除鳞、铸件去毛刺等。

水射流清洗技术涉及到交通、冶金、电力、机械、市政、化工、建筑等领域,美、德、日、英、法、加等发达国家,工业上用高压水射流工艺进行清洗的比例已达到80%- 85%水射流可除去用化学方法不能或难以清洗的特殊覆层,主要用于水垢、锈蚀、油垢、烃类残渣、各种涂层、混凝土、结焦、树脂层、颜料、微生物污泥等的清除。

高压水射流清洗技术在60〜70年代开始推广,到80年代以后得到了很快的发展,自80年代中期传入我国以来,逐渐得到了工业界的普遍认同与重视。

二高压水射流清洗特点高压水射流技术把水作为介质,以射流为核心,集高压泵、阀、自控系统等于一体,通过高压发生装置,使水流获得巨大的能量后以特定的流体运动方式从一定形状的喷嘴中高速喷射出来,形成了能量高度集中的水流。

高压水射流技术之所以能脱颖而出,是与其本身的许多特点和优势分不开的。

它不仅与水本身所固有的性质有关,也与高压水的力学作用有着密切的联系。

其效果较之传统的人工清洗、机械清洗、化学清洗方法具有效率高、无污染、综合费用低、节能、不腐蚀损伤基体、易于实现机械化、自动化和智能化控制等诸多优点,可清洗形状和结构复杂的零部件,能在空间狭窄、复杂环境、恶劣有害场合进行作业,因此世界各国大力发展高压水射流清洗技术。

-高压水射流技术发展及其在疏浚工程中的应用杨年浩,倪福生,孙丹丹(河海大学疏浚教育与研究中心,江苏常州市213022)摘要:介绍了水射流技术的发展与应用,指出高压水射流作为一种新型疏浚设备,在疏浚工程中具有重要的作用。

关键词:高压水射流;疏浚;应用早在中国古代,人们就已经发现了滴水可以穿石。

水滴依靠自由落体运动所赋予的质量打击力,即使是最坚硬的岩石也能被其击穿,但其过程却需要一个漫长的时间来完成,随着科学技术的发展,人们已经有能力赋给液滴足够大的打击能量瞬间就能对材料进行清洗、剥层、切割等操作,这就是高压水射流技术。

近十几年来,高压水射流技术作为一种新型的高能束加工技术,以其高效、节能、便捷、安全等特点,广泛应用于工业清洗、材料加工、采矿、化工行业,特别是在疏浚领域中已经开始使用高压水射流技术进行辅助切削,并展示出无限光明的未来。

1高压水射流技术概述1.1高压水射流技术的发展历史水射流技术最早可以追溯到19世纪中叶,早期曾利用水射流冲洗矿石中的泥土,蓄水运送并筛选矿石,或直接用水射流冲刷煤层。

20世纪30年代水射流技术被应用于开采煤矿,由此为采矿业带来了巨大的经济效益。

随着水力采矿技术的广泛推广,人们对水射流技术产生了浓厚的兴趣,1960年代末,弗朗茨发现以一个相对高的切割速度,利用高压水射流可以对木制品进行切削却不破坏材料的外形[1]。

为此研究人员对水射流展开了多方面的实验和研究,目的主要是为了提高水射流的工作压力。

1972年在美国Ingeroll-Rand公司的M c Cartney M anufacturi n g部门成功研制出了第一台400M Pa的水切割机,高压水射流便作为一门新技术开始被工业生产所采用。

早期工业中的水射流技术由于压力和精度的限制只能切割一些非金属材料。

为了进一步拓宽其应用范围,流体研究专家在水射流切割中引入了一项新技术,将一定数量的磨料与高压水互相混合而形成液固两相射流,这就是磨料射流。

高压水射流的发展历史

高压水射流呢是以水为介质,通过高压发生设备增压或得巨大能量,经一定形状的喷嘴喷出的一股能量集中的高素水流。

发展历史主要分四个阶段:

第一阶段:50-60年代,探索和实验阶段

50年带,人们从水力采煤和高速飞机的雨蚀现象中认识到,提高射流压力和速度能够重师较坚硬物料,并显著提高落煤效果,从而开始了较高压力设备的研制和较高压射流的实验。

第二阶段:60-70年代,基础设备研制和水力清洗

60年代初,随着较高压力柱塞泵和增压器的问世,开始研究射流动力学特性和喷嘴结构。

水力清洗受到重视。

第三阶段:70-80年代,工业实验和应用

60年代末70年代初,美国国家科学基金自助了一项庞大的研究计划,旨在寻求一种高效的切割破岩方法,研究人员提出并实验了25种新方法,如电火花、电子束、激光、火焰、等离子体、高压水射流等,最后专家们一致公认最可行有效的是高压水射流破岩方法,后来也只有这种方法得到了实际应用。

进入70年代,各国开始大力研究高压水射流技术,使该技术进入了迅速发展的新阶段。

这期间,研究的重点是水射流破岩机理、脉冲射流特性及水射流在切割、破岩、清洗上的应用,开始出现了水力辅助机械破岩、空化射流、磨料射流、间断射流等新型射流技术。

第四阶段:80年代到现在,新型高压射流,迅速发展

进入80年代以来,随着激光测速、高速摄影、流体显形、数值模拟等先进测试和研究手段的进步,高压水射流技术研究和应用得到了更迅速发展。

磨料射流、脉冲射流、水力辅助机械破岩技术和基础理论、切割机理、迎新阿哥因素研究和分析进一步深入,并处闲了气水射流、液态金属射流、液态气(空气、氮气、二氧化碳)射流、冰粒射流等特种射流,其应用范围也由当初的采矿、破岩、钻孔、清洗、除垢发展到金属和超硬材料切割、表面处理、研磨等应用领域涉及煤炭、石油、冶金、化工、船舶、航空、建筑、电力、纺织、交通、市政医学等十几个工业部门及核废料、海洋等危险恶劣工作坏境,自动化程度切和切割精度有了显著提高。