单个螺纹牙剪切应力计算应用浅析

- 格式:pdf

- 大小:909.61 KB

- 文档页数:1

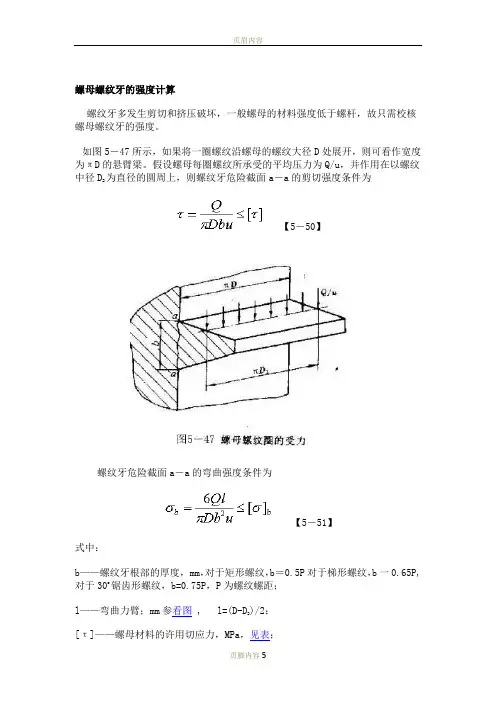

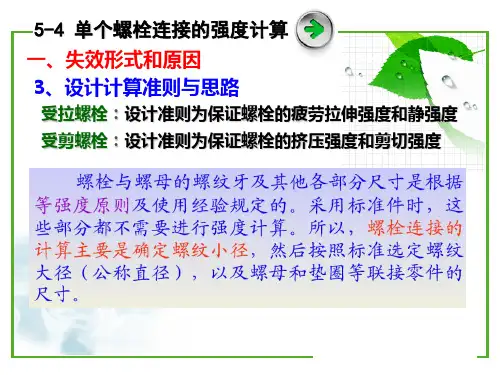

螺母螺纹牙的强度计算螺纹牙多发生剪切和挤压破坏,一般螺母的材料强度低于螺杆,故只需校核螺母螺纹牙的强度。

如图5-47所示,如果将一圈螺纹沿螺母的螺纹大径D处展开,则可看作宽度为πD的悬臂梁。

假设螺母每圈螺纹所承受的平均压力为Q/u,并作用在以螺纹中径D为直径的圆周上,则螺纹牙危险截面a-a的剪切强度条件为2【5-50】螺纹牙危险截面a-a的弯曲强度条件为【5-51】式中:b——螺纹牙根部的厚度, mm,对于矩形螺纹,b=0.5P对于梯形螺纹,b一0.65P,对于30o锯齿形螺纹,b=0.75P,P为螺纹螺距;l——弯曲力臂;mm参看图 , l=(D-D)/2;2[τ]——螺母材料的许用切应力,MPa,见表;[σ]b——螺母材料的许用弯曲应力,MPa,见表。

当螺杆和螺母的材料相同时,由于螺杆的小径dl小于螺母螺纹的大径D,故应校核杆螺纹牙的强度。

此时,上式中的D应改为d1。

螺母外径与凸缘的强度计算。

在螺旋起重器螺母的设计计算中,除了进行耐磨性计算与螺纹牙的强度计算外,还要进行螺母下段与螺母凸缘的强度计算。

如下图所示的螺母结构形式,工作时,在螺母凸缘与底座的接触面上产生挤压应力,凸缘根部受到弯曲及剪切作用。

螺母下段悬置,承受拉力和螺纹牙上的摩擦力矩作用。

设悬置部分承受全部外载荷Q,并将Q增加20~30%来代替螺纹牙上摩擦力矩的作用。

则螺母悬置部分危险截面b-b内的最大拉伸应力为式中[σ]为螺母材料的许用拉伸应力,[σ]=0.83[σ]b ,[σ]b为螺母材料的许用弯曲应力,见表5-15。

螺母凸缘的强度计算包括:凸缘与底座接触表面的挤压强度计算式中[σ]p 为螺母材料的许用挤压应力,可取[σ]p=(1.5 1.7)[σ]b凸缘根部的弯曲强度计算式中各尺寸符号的意义见下图。

凸缘根部被剪断的情况极少发生,故强度计算从略。

螺杆的稳定性计算:对于长径比大的受压螺杆,当轴向压力Q大于某一临界值时,螺杆就会突然发生侧向弯曲而丧失其稳定性。

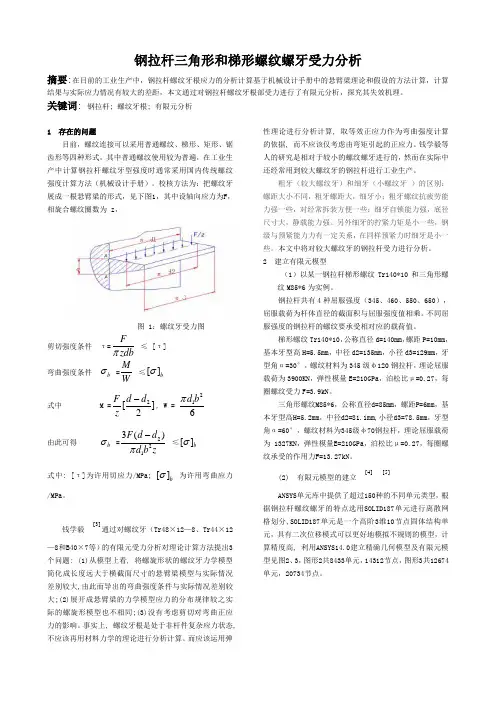

钢拉杆三角形和梯形螺纹螺牙受力分析摘要:在目前的工业生产中,钢拉杆螺纹牙根应力的分析计算基于机械设计手册中的悬臂梁理论和假设的方法计算,计算结果与实际应力情况有较大的差距,本文通过对钢拉杆螺纹牙根部受力进行了有限元分析,探究其失效机理。

关键词: 钢拉杆; 螺纹牙根; 有限元分析1 存在的问题目前,螺纹连接可以采用普通螺纹、梯形、矩形、锯齿形等四种形式,其中普通螺纹使用较为普遍,在工业生产中计算钢拉杆螺纹牙型强度时通常采用国内传统螺纹强度计算方法(机械设计手册)。

校核方法为:把螺纹牙展成一根悬臂梁的形式,见下图1,其中设轴向应力为F ,相旋合螺纹圈数为 z ,图 1:螺纹牙受力图剪切强度条件 τ=Fzdb π ≤ [τ]弯曲强度条件 b σ =MW≤[]b σ式中 M =2[]2d d F z -, W = 216d b π由此可得 b σ =2213()F d d d b zπ- ≤[]b σ式中: [τ]为许用切应力/MPa; []b σ 为许用弯曲应力/MPa 。

钱学毅[3]通过对螺纹牙(Tr48×12—8、Tr44×12—8和B40×7等)的有限元受力分析对理论计算方法提出3个问题: (1)从模型上看, 将螺旋形状的螺纹牙力学模型简化成长度远大于横截面尺寸的悬臂梁模型与实际情况差别较大,由此而导出的弯曲强度条件与实际情况差别较大;(2)展开成悬臂梁的力学模型应力的分布规律较之实际的螺旋形模型也不相同;(3)没有考虑剪切对弯曲正应力的影响。

事实上, 螺纹牙根是处于非杆件复杂应力状态,不应该再用材料力学的理论进行分析计算。

而应该运用弹性理论进行分析计算, 取等效正应力作为弯曲强度计算的依据, 而不应该仅考虑由弯矩引起的正应力。

钱学毅等人的研究是相对于较小的螺纹螺牙进行的,然而在实际中还经常用到较大螺纹牙的钢拉杆进行工业生产。

粗牙(较大螺纹牙)和细牙(小螺纹牙 )的区别:螺距大小不同,粗牙螺距大,细牙小;粗牙螺纹抗疲劳能力强一些,对经常拆装方便一些;细牙自锁能力强,底径尺寸大,静载能力强。

螺母螺纹牙的强度计算螺纹牙多发生剪切和挤压破坏一般螺母的材料强度低于螺杆故只需校核螺母螺纹牙的强度。

如图所示如果将一圈螺纹沿螺母的螺纹大径D处展开则可看作宽度为πD的悬臂梁。

假设螺母每圈螺纹所承受的平均压力为

Q/u并作用在以螺纹中径D2为直径的圆周上则螺纹牙危险截面a-a的剪切强度条件为

螺纹牙危险截面a-a的弯曲强度条件为

式中:

b—螺纹牙根部的厚度mm对于矩形螺纹b=0.5P对于梯形螺纹b一065P对

于300锯齿形螺纹,b=075PP为螺纹螺距

--弯曲力臂mm参看图=(D-D2)/2

[t]—螺母材料的许用切应力Mpa

[o]b—螺母材料的许用弯曲应力Mpa

当螺杆和螺母的材料相同时由于螺杆的小径dl小于螺母螺纹的大径D故应校核杆螺纹牙的强度。

此时风

式中的D应改为d1。

螺纹牙的剪切强度条件-概述说明以及解释1.引言1.1 概述螺纹牙作为机械零件中常见的连接元件,在工程领域中扮演着重要的角色。

其剪切强度是评估螺纹牙性能和可靠性的重要指标之一。

剪切强度条件是指在受到外部载荷作用下,不会发生螺纹牙的破坏或失效,从而保证其在实际工作环境中能够稳定可靠地运行。

本文将深入探讨螺纹牙的剪切强度条件,分析其定义、重要性以及影响因素。

通过对螺纹牙的剪切强度条件进行研究和讨论,旨在为螺纹牙设计和应用提供参考和指导,同时促进相关领域的研究和发展。

1.2 文章结构本文主要包含三个部分:引言、正文和结论。

- 引言部分将介绍螺纹牙的概念,文中将阐述螺纹牙在实际应用中所扮演的角色以及剪切强度条件对其重要性。

- 正文部分将探讨螺纹牙的定义、剪切强度的重要性,以及影响螺纹牙剪切强度的因素。

通过对这些内容的分析,我们将深入了解螺纹牙在工程设计中的关键作用。

- 结论部分将对整篇文章进行总结,并给出针对螺纹牙设计的建议。

同时,我们也将展望未来,在希望为相关领域的研究和实践提供一些新的思路和方向。

1.3 目的本文旨在对螺纹牙的剪切强度条件进行深入探讨,旨在通过对螺纹牙定义、剪切强度的重要性以及影响剪切强度的因素进行分析,为相关领域的研究人员和工程师提供参考和指导。

通过对剪切强度条件的研究,可以有效提高螺纹牙的使用寿命和安全性,从而在工程设计和生产中更好地应用螺纹牙,促进行业的发展和进步。

希望通过本文的研究,能够为提升螺纹牙的性能和使用效果提供有益的帮助和启示。

2.正文2.1 螺纹牙的定义螺纹牙是一种用于连接两个物体的螺纹部件,通常用于机械连接或固定的场合。

螺纹牙的设计通常包括一个外部的螺纹和一个内部的螺纹,它们可以通过旋转来塑造紧固件的连接,并提供强力支持。

螺纹牙通常具有不同的种类和规格,根据其用途和所需的连接强度可以选择不同类型的螺纹牙。

常见的螺纹牙包括螺钉、螺母和螺栓等,它们在各种机械设备和结构中都扮演着重要的角色。

螺纹牙弯曲应力计算摘要:一、引言二、螺纹牙弯曲应力的计算方法1.解析法2.数值法三、影响螺纹牙弯曲应力的因素1.材料性质2.螺纹参数3.弯曲半径4.加载条件四、提高螺纹牙弯曲强度的方法1.优化材料选择2.合理设计螺纹参数3.适当增加弯曲半径4.控制加载条件五、总结正文:一、引言螺纹牙弯曲应力计算在机械设计中具有重要意义,涉及到螺纹连接、传动等工程应用。

了解螺纹牙弯曲应力的计算方法以及影响因素,有助于优化设计,提高螺纹牙的弯曲强度和连接性能。

本文将对这些方面进行详细探讨。

二、螺纹牙弯曲应力的计算方法1.解析法解析法是根据力学原理,通过求解微分方程得到螺纹牙弯曲应力的解析表达式。

这种方法适用于简单几何和材料特性情况。

然而,对于复杂几何和材料特性,解析法难以得到精确结果。

2.数值法数值法是通过有限元分析等数值方法,求解螺纹牙弯曲应力的问题。

这种方法可以处理复杂几何和材料特性,得到较为精确的结果。

但计算过程较为复杂,需要一定的计算资源。

三、影响螺纹牙弯曲应力的因素1.材料性质材料的弹性模量、屈服强度和泊松比等性质,对螺纹牙弯曲应力产生影响。

不同材料的螺纹牙在相同条件下,其弯曲应力可能存在较大差异。

2.螺纹参数螺纹的牙型、螺距、牙顶高度等参数,会影响螺纹牙的弯曲应力分布。

合理的螺纹参数设计可以降低螺纹牙的弯曲应力,提高连接性能。

3.弯曲半径螺纹牙在弯曲过程中,其弯曲应力随着弯曲半径的减小而增大。

因此,在设计中应尽量选择较大的弯曲半径,以降低螺纹牙的弯曲应力。

4.加载条件加载条件包括载荷大小、方向和分布等,对螺纹牙弯曲应力产生影响。

合理的加载条件可以降低螺纹牙的弯曲应力,提高连接的稳定性和寿命。

四、提高螺纹牙弯曲强度的方法1.优化材料选择通过选择高强度、高韧性的材料,可以提高螺纹牙的弯曲强度。

此外,还可以采用表面处理技术,提高材料的疲劳性能。

2.合理设计螺纹参数通过优化螺纹的牙型、螺距等参数,可以降低螺纹牙的弯曲应力,提高连接性能。

螺纹剪应力弯应力

螺纹剪应力和弯应力是材料力学中的两个重要概念,它们在材料的强度和稳定性方面起着至关重要的作用。

本文将从螺纹剪应力和弯应力的定义、计算方法、影响因素等方面进行探讨。

螺纹剪应力是指在螺纹连接中,由于受到剪切力的作用,导致螺纹剪断的应力。

螺纹剪应力的计算公式为τ=2F/(πdL),其中F为剪切力,d为螺纹直径,L为螺纹长度。

螺纹剪应力的大小与螺纹的直径、长度、材料强度等因素有关。

弯应力是指在杆件受到弯曲力作用时,杆件内部产生的应力。

弯应力的计算公式为σ=M*y/I,其中M为弯矩,y为截面离中心轴的距离,I为截面惯性矩。

弯应力的大小与杆件的截面形状、尺寸、材料强度等因素有关。

螺纹剪应力和弯应力在材料的强度和稳定性方面起着至关重要的作用。

在螺纹连接中,螺纹剪应力的大小决定了连接的强度和稳定性。

如果螺纹剪应力过大,就会导致螺纹剪断,从而使连接失效。

在杆件的弯曲过程中,弯应力的大小决定了杆件的强度和稳定性。

如果弯应力过大,就会导致杆件的变形和破坏。

除了上述因素外,螺纹剪应力和弯应力的大小还与材料的弹性模量、材料的屈服强度、载荷的大小和方向等因素有关。

因此,在设计和使用材料时,需要综合考虑这些因素,以确保材料的强度和稳定性。

螺纹剪应力和弯应力是材料力学中的两个重要概念,它们在材料的强度和稳定性方面起着至关重要的作用。

在实际应用中,需要综合考虑各种因素,以确保材料的强度和稳定性。

科技信息SCIENCE&TECHNOLOGY INFORMATION2010年第17期螺纹受力分布分析方法及其应用实例郭卫凡黄文建(重庆工程职业技术学院中国重庆400037)【摘要】本文通过多自由度的弹簧系统模拟来分析螺栓联接中螺纹牙上的载荷分布,对螺母螺杆在三种不同受力状态下螺纹牙上产生的载荷分布进行了比较,其中包括一个普通拉伸型螺杆螺栓联接,一个通过T型螺母中部作用的拉伸型传力螺杆以及一个T型螺母的压缩型传力螺杆。

最后将计算分析结果用于一个螺杆传力系统的螺纹失效分析。

【关键词】螺纹;应力;分析;应用Methodology of Thread Stress Distribution Analysis and Case StudyGUO W ei-fan HUANG W en-jian(Chongqing vocational Institute of Engineering,Chongqing,400037,China)【Abstract】This article shows the comparison analysis of load distribution on thread when bolt and nut are under three different stress conditions including a normal threaded connection,a extrusion bolt with T nut and a compression bolt with T nut,through free spring system simulation on threaded connection.Finally the analysis result will be applied to analyze the failure of a thread transmission.【Key words】Thread;Stress;Analysis;Application0引言螺栓联接是用来传递作用力及将机器零部件联接成为一个工作整体的重要组成部分。

剪切应力计算范文剪切应力是剪切力对剪切面积的比值,表示材料在受到剪切力作用下的抵抗程度。

剪切应力的计算公式如下:τ=F/A其中,τ表示剪切应力,F表示剪切力,A表示剪切面积。

在实际应用中,根据材料的不同,剪切应力的计算方法也存在差异。

在材料力学中,常用的剪切应力计算方法有:1.单剪切情况下的剪切应力计算:单剪切情况下,剪切力作用于一个平面上,剪切面积为矩形。

假设剪切力的大小为F,矩形的宽度为w,长度为l,则矩形的剪切面积为A=w*l,此时剪切应力计算公式为:τ=F/(w*l)2.双剪切情况下的剪切应力计算:当剪切力同时作用于两个平行平面上,剪切面积为矩形。

假设剪切力的大小为F,矩形的宽度为w,长度为l,则两个矩形的剪切面积之和为A=2*w*l,此时剪切应力计算公式为:τ=F/(2*w*l)3.斜面剪切情况下的剪切应力计算:如果剪切力作用在一个斜面上,剪切面积为梯形。

假设剪切力的大小为F,梯形的上底宽度为b,下底宽度为a,高度为h,则梯形的剪切面积为A=(a+b)*h/2,此时剪切应力计算公式为:τ=F/((a+b)*h/2)除了上述常见的剪切应力计算方法外,还有一些特殊情况需要特殊考虑,例如:非均匀剪切、圆柱体剪切等。

对于这些情况,根据具体的材料性质和受力条件,需要选择合适的剪切应力计算方法。

剪切应力是材料力学中的重要参数,在工程实践中广泛应用。

通过剪切应力的计算,可以评估材料的强度和稳定性,从而为设计和制造提供参考。

同时,剪切应力还可以用来研究材料的形变特性和变形行为,在材料加工和使用过程中有着重要的应用价值。

总之,在实际应用中,剪切应力的计算方法根据具体情况有所差异,需要根据材料的受力情况和剪切面的形状选择合适的计算公式。

同时,在剪切应力的计算过程中,还需要考虑材料的力学性质和剪切应力的影响因素,这样才能获得准确的剪切应力数值。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载螺纹连接受力分析地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容螺纹连接受力分析螺纹强度校核把螺母的一圈螺纹沿大径展开,螺杆的一圈螺纹沿小径展开,视为悬臂梁,如图。

相关参数:轴向力,旋合螺纹圈数(因为旋合的各圈螺纹牙受力不均,因而不宜大于10);螺纹牙底宽度,螺纹工作高度,每圈螺纹牙的平均受力为,作用在中径上。

螺母——内螺纹,大径、中径、小径分别为、、。

螺杆——外螺纹,大径、中径、小径分别为、、。

挤压强度螺母一圈挤压面面积为,螺杆一圈挤压面积为。

螺母挤压强度螺杆挤压强度为挤压应力,为许用挤压应力。

剪切强度螺母剪切面面积为,螺杆剪切面面积。

螺母,剪切强度螺杆,剪切强度,为材料许用拉应力,为材料屈服应力。

安全系数,一般取3~5。

弯曲强度危险截面螺纹牙根部,A-A。

螺母,弯曲强度螺杆,弯曲强度其中,:弯曲力臂,螺母,螺杆:弯矩,螺母,螺杆:抗弯模量,螺母,螺杆:螺纹牙的许用弯曲应力,对钢材,自锁性能自锁条件,其中,螺旋升角,螺距、导程、线数之间关系:;当量摩擦角,当量摩擦系数为螺旋副的滑动摩擦系数,无量纲,定期润滑条件下,可取0.13~0.17;为牙侧角,为牙型角的一半,螺杆强度实心螺杆空心按实际情况计算普通螺纹:普通螺纹螺栓拉断截面,是一个经验值,其经验计算公式为其中,为材料的许用拉应力,,为屈服应力,为安全系数,一般取3~5。

螺栓连接强度预紧力计算:一般,螺栓预紧应力可达到材料屈服应力的50%~70%。

:预紧力矩,,为拧紧力系数,为螺纹公称直径,:预紧力,:预紧应力,,为材料屈服应力:螺纹部分危险剖面的面积,:螺纹部分危险剖面的计算直径,,,松螺栓连接松螺栓连接,工作载荷,螺栓危险截面强度紧螺栓连接紧螺栓连接,无工作载荷时。

科技信息SCIENCE&TECHNOLOGY INFORMATION2010年第17期螺纹受力分布分析方法及其应用实例郭卫凡黄文建(重庆工程职业技术学院中国重庆400037)【摘要】本文通过多自由度的弹簧系统模拟来分析螺栓联接中螺纹牙上的载荷分布,对螺母螺杆在三种不同受力状态下螺纹牙上产生的载荷分布进行了比较,其中包括一个普通拉伸型螺杆螺栓联接,一个通过T型螺母中部作用的拉伸型传力螺杆以及一个T型螺母的压缩型传力螺杆。

最后将计算分析结果用于一个螺杆传力系统的螺纹失效分析。

【关键词】螺纹;应力;分析;应用Methodology of Thread Stress Distribution Analysis and Case StudyGUO W ei-fan HUANG W en-jian(Chongqing vocational Institute of Engineering,Chongqing,400037,China)【Abstract】This article shows the comparison analysis of load distribution on thread when bolt and nut are under three different stress conditions including a normal threaded connection,a extrusion bolt with T nut and a compression bolt with T nut,through free spring system simulation on threaded connection.Finally the analysis result will be applied to analyze the failure of a thread transmission.【Key words】Thread;Stress;Analysis;Application0引言螺栓联接是用来传递作用力及将机器零部件联接成为一个工作整体的重要组成部分。

3到13章答案 免费下载 0财富值西北工业大学机械原理及机械零件教研室 编著第三章 机械零件的强度习题答案3-1某材料的对称循环弯曲疲劳极限MPa 1801=-ζ,取循环基数60105⨯=N ,9=m ,试求循环次数N 分别为7 000、25 000、620 000次时的有限寿命弯曲疲劳极限。

[解] MPa 6.373107105180936910111=⨯⨯⨯==--N N ζζNM P a 3.324105.2105180946920112=⨯⨯⨯==--N N ζζNM P a 0.227102.6105180956930113=⨯⨯⨯==--N N ζζN3-2已知材料的力学性能为MPa 260=s ζ,MPa 1701=-ζ,2.0=ζΦ,试绘制此材料的简化的等寿命寿命曲线。

[解] )170,0('A )0,260(C 0012ζζζΦζ-=-ζΦζζ+=∴-1210M P a 33.2832.0117021210=+⨯=+=∴-ζΦζζ得)233.283,233.283(D ',即)67.141,67.141(D '根据点)170,0('A ,)0,260(C ,)67.141,67.141(D '按比例绘制该材料的极限应力图如下图所示3-4 圆轴轴肩处的尺寸为:D =72mm ,d =62mm ,r =3mm 。

如用题3-2中的材料,设其强度极限σB =420MPa ,精车,弯曲,βq =1,试绘制此零件的简化等寿命疲劳曲线。

[解] 因2.14554==d D ,067.0453==d r ,查附表3-2,插值得88.1=αζ,查附图3-1得78.0≈ζq ,将所查值代入公式,即()()69.1188.178.0111k =-⨯+=-α+=ζζζq查附图3-2,得75.0=ζε;按精车加工工艺,查附图3-4,得91.0=ζβ,已知1=q β,则 35.211191.0175.069.1111k =⨯⎪⎭⎫ ⎝⎛-+=⎪⎪⎭⎫ ⎝⎛-+=q ζζζζββεK ()()()35.267.141,67.141,0,260,35.2170,0D C A ∴根据()()()29.60,67.141,0,260,34.72,0D C A 按比例绘出该零件的极限应力线图如下图3-5 如题3-4中危险截面上的平均应力MPa 20m =ζ,应力幅MPa 20a =ζ,试分别按①C r =②C ζ=m ,求出该截面的计算安全系数ca S 。

柴油机缸盖螺栓的应力分析摘要:结合大功率柴油机性能强化的数值计算,在考虑螺纹的基础上建立了气缸盖螺栓的CAD装配体模型;并采用接触分析法对螺栓的应力应变进行了三维有限元计算.对螺栓的疲劳强度进行了校核。

分析结果表明•螺纹受力仍处于弹性变化范围.可采用转角法进一步拧紧。

关键词:螺栓疲劳强度有限元分析转角法弓言:缸盖螺栓是在循环交变应力条件下工作的.是发动机零件强度要求最高的螺栓之一。

螺栓虽小.但由于其儿何形状和载荷条件十分复杂.目前国内对螺栓工作时的应力应变状态的研究还不够。

本文针对螺纹联接件的特点,以潍柴6160型柴油机提升功率为例.对缸盖螺栓的疲劳强度进行了有限元计算校核, 以此来探讨高强度螺栓的计算分析方法,研究螺栓的疲劳应力应变状态。

计算基于以下条件:发动机提升功率后的缸内气体爆发压力由11MPa提高到13MPO:螺栓预紧力矩:丁=650N・m.螺栓规格与材料性能:M27X2、10.9级高强度螺栓, 材料45Cr,抗拉强度o b=1000MPd,屈服极限。

9= 835MPa,公称应力截面积As= 459.2mm2o 疲劳极限。

一1=330MPo。

图1螺栓装配及螺栓联接受力分配图1螺栓预紧力的计算缸盖螺栓的装配见图1所示。

拧紧力矩T使螺栓和被连接件之间产生预紧力Q“拧紧力矩T 等于螺旋副间的摩擦力矩「和螺母环形端而与被连接件支承而间的摩擦阻力矩丁2之和.即T=T I+T2O 螺旋副间的摩擦力矩Ti=Qp • d2/w • tg (P + X),螺母与支承而之间摩擦阻力矩T.= U・ Q P/3 • ( Do3)/( DoA由此可得螺栓预紧力6的计算方法如下:Q P= 2Td^tg( P + X) +0.667 U Do3— do3Do2— do2由此公式可以计算得出缸盖螺拴的预紧力Q P= 126454 No2疲劳强度计算大量实践统计表明.承受交变载荷的螺栓联接80%以上为疲劳破坏[1]。

而缸盖螺栓是在气体爆压等变应力条件下工作的.因此要精确校核其强度必须采用疲劳应力校核。

螺纹牙弯曲应力计算

摘要:

1.螺纹牙弯曲应力计算的背景和意义

2.螺纹牙弯曲应力的定义和影响因素

3.螺纹牙弯曲应力的计算方法和公式

4.螺纹牙弯曲应力计算的实际应用案例

5.结论和展望

正文:

一、螺纹牙弯曲应力计算的背景和意义

在机械制造领域,螺纹连接是一种常见的连接方式,被广泛应用于各种设备的连接和固定。

然而,由于螺纹牙在受力过程中可能会产生弯曲应力,因此,研究螺纹牙弯曲应力计算对于确保螺纹连接的安全性和可靠性具有重要意义。

二、螺纹牙弯曲应力的定义和影响因素

螺纹牙弯曲应力是指螺纹牙在受力过程中,由于弯曲而产生的应力。

其大小和方向取决于许多因素,如螺纹的尺寸、形状、材料,以及受力情况等。

三、螺纹牙弯曲应力的计算方法和公式

螺纹牙弯曲应力的计算通常采用弹性力学的方法,其公式为:

σ= M*y/I

其中,σ为弯曲应力,M 为弯矩,y 为距离,I 为面积惯性矩。

四、螺纹牙弯曲应力计算的实际应用案例

在实际应用中,螺纹牙弯曲应力计算可以帮助我们预测和防止螺纹连接的失效,从而提高设备的安全性和可靠性。

例如,在某一螺纹连接中,如果计算出的弯曲应力超过了螺纹材料的屈服强度,那么就需要采取措施,如增加螺纹的尺寸或改变受力情况,以降低弯曲应力。

五、结论和展望

螺纹牙弯曲应力计算是螺纹连接设计中的重要一环,对于确保螺纹连接的安全性和可靠性有着重要的作用。

39

河南科技2010.4下

一、问题描述:

某发电机上使用的一定子主轴材质为QT400-18A,轴工作状态为悬臂,承载重量70t左右,法兰与一底座采用双头螺柱连接,螺纹规格M36,粗牙螺纹,设计螺纹旋合长度为60mm。

在实际加工过程中由于工人疏忽,将φ39孔深度加工为60mm(原设计50mm),导致螺纹实际旋合长度缩短10mm,实际长度50mm。

现需要判断螺纹安全系数,该定子主轴是否满足使用要求。

二、理论判断

(1)M36双头螺柱拧紧力矩为2050N.m,定子主轴与底

座双头螺柱连接原设计满足工况要求,在其他零件性状未发生变化时,只需判断定子主轴螺纹孔受损后能否满足使用要求即可,故只需计算M36双头螺柱螺母拧紧时达到要求2050N.m力矩时,定子主轴螺纹孔能否承受双头螺柱拉力。

(2)对定子主轴进行螺纹校核需要对螺纹孔螺纹牙强度进行计算。

螺纹牙强度校核有三种形式,螺纹牙剪切强度校核,螺纹牙弯曲强度校核,螺纹牙挤压强度校核。

①剪切强度校核。

作用于每一圈螺纹上的轴向载荷与螺纹牙沿周向展开的悬臂梁根部断面的剪力平衡,假设剪切力平均分布在牙根断面上,强度条件是螺纹牙根所受剪切应力小于螺纹材料许用剪切应力;

②弯曲强度校核,同样把螺纹牙展开,将其看做在螺纹牙高度中点处受到平均分布力作用下的悬臂梁,故螺纹根部断面是危险截面,需要进行校核;

③ 挤压强度。

螺纹牙每一圈所受到的挤压应力小于螺纹材料的许用挤压应力。

对于在铸件零部件上的内螺纹,因栓头螺柱材质强度大于定子主轴材质强度,所以主要考虑螺纹牙在受到双头螺柱拉力后定子主轴内螺纹不被拉出,故需要计算螺纹牙根的剪切强度。

三、剪切强度设计计算校核

1. 螺纹预紧力计算

公式:)/(d K T F •=,−F 螺栓预紧力,

m N T •=2050,安装时对螺栓施加的力矩

09.0=K ,扭矩系数,(根据紧固件厂家提供的测定扭矩系数,取其中最小值)

m d 036.0=,螺纹大径,

故:N d K T F 632716036

.009.02050

)/(=×=•=。

2. 内螺纹剪切应力计算

公式:dbz K F

z

τ=,

−τ螺纹牙剪切应力,

55556.036/45/5 =×== d P K z ,考虑螺纹各圈载荷不均匀系数,M36粗牙螺纹螺距,m P 4=,

m m xP b 00348.048.3487.0 ==×==,螺纹牙根的宽度,(普通螺纹x 取0.87),

5.124/50/===P L z ,螺纹旋合圈数,螺纹实际旋合长度m L 50=,

故:MPa Dbz K F z

5.2315.1200348.003

6.01415.355556.0632716

=××××==πτ。

3. 材料的许用剪切应力

定子主轴材质为QT400-18A,部分力学性能见表1。

表 1 球墨铸铁件力学性能

牌号壁厚抗拉强度σb/MPa (最小值)屈服强度

σ0.2/MPa

(最小值)备

注

QT400-18A >60~200

370

240

根据VDI 2230标准,材料GJS-400对应国内材料QT

400-18A,许用剪切应力取材料抗拉强度的0.9倍,即:

许用剪切应力 MPa b 3333709.09.0][=×=•=στ;比较:

螺纹牙剪切应力 <MPa 5.231=τ 许用剪切应力

MPa

333][=τ安全系数 438.15.231/333==MPa MPa S 结论:定子主轴安全。

四、总结

(1)该定子主轴经过评审计算判断为合格,自2008年9月装配、运行,至今定子主轴未出现任何异常;

(2)此计算校核参考了国外标准,计算结果定子主轴合格,如果完全采用国内标准进行计算,定子主轴为不合格,从侧面说明国内标准对此计算不够准确,材料富余量较大;

(3)螺纹计算设计到的知识点较多,但均以实验为基础,因此在条件允许的情况下,做一定量的实验取得第一手数据是必要的。

参考文献:

[1]范厚军.《紧固件手册》.南昌:江西科学技术出版社,2004

[2]VEREIN DEUTSCHER.《VDI 2230》,2003年2月[3]成大先. 《机械设计手册》. 化学工业出版社,北京,2003

单个螺纹牙剪切应力计算应用浅析

新疆金风科技股份有限公司 周德军

摘要:螺纹连接在工程中被大量使用,是最重要的连接方式之一,其计算方法也较全面。

本文通过螺纹受损后螺纹安全系数的计算,从理论上判断受损螺纹是否满足使用要求,如仍能满足使用要求,则可避免较大的经济损失。

关键词:螺纹 剪切应力 主轴法兰 安全系数。