深沟球轴承优化设计

- 格式:ppt

- 大小:998.52 KB

- 文档页数:87

深沟球轴承优化设计一、定义:深沟球轴承优化设计,是指在给定的轴承外形尺寸的条件下,寻求合理的轴承内部结构尺寸,使轴承的承载能力、性能都达到最佳。

(这是理想目标)承载能力以其额定动负荷C r 最大来衡量。

此时接触疲劳寿命最大。

不尽合理,轴承的工况不同,对性能要求也不一样,不一定非要接触疲劳寿命最长。

例:家用电器用轴承,载荷小→疲劳寿命很长一般以噪声寿命,又如:卡车轮毂轴承。

以抗断裂为主要指标……主参数:Z ,D w ,D wp 决定了C r 的大小,称它们为主参数2/3 1.8m o w w r 2/3 1.4m o w w b f Z D D 25.4mm C 3.647b f Z D D >25.4mm⎧≤⎪=⎨⎪⎩ 式中 b m 为材料系数f o 载荷系数,它与D w /D wp 值有关 此两值有标准可查。

为了使C r 最大,就是要选择一组合适的主参数,在满足一定外形尺寸的条件下,实现C r 最大。

这使是一个有约束的优化问题。

洛阳轴研所1989年完成“深沟球轴承优化统一图册”包含111种型号深沟轴承主参数值。

二 我国轴承套圈结构及结构参数设计改进 1. 外圈带游隙设计 原来零游隙设计:D e =d i +2D w选取合套率低的后果。

由于外内沟直径及钢球直径都有公差,加之轴承游隙为正值几微米~几十微米,很少能达到此值,合套后50%以上游隙不合格。

就是说,套圈内、外沟严格按设计图尺寸加工,却生产不出合格游隙的产品。

困扰轴承行业30多年。

优化设计采用外圈带游隙设计min maxe i w D d 2D 2μμ+=++(游隙平均值,min 、max 为上下限)合套率达95%以上。

2. 内外沟道不等曲率设计(而是等 设计) a 沟曲率半径:⎭⎬⎫•=•=w e e w i i D f R D f R等曲率:即f i =f e =0.515缺点:内圈接触点压力大(内圈接触区小,压力大)内圈易先损坏,轴承寿命低。

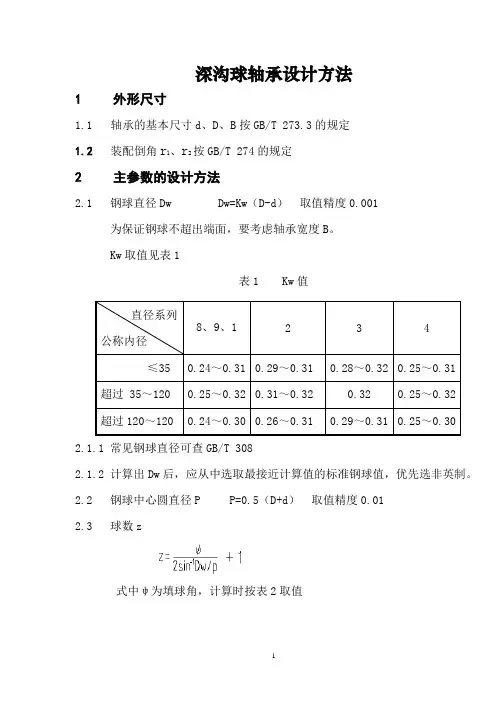

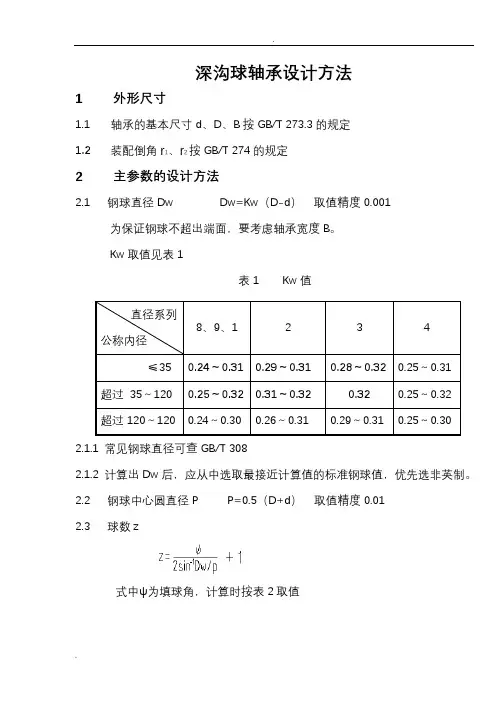

深沟球轴承设计方法1外形尺寸1.1轴承的基本尺寸d、D、B按GB/T 273.3的规定1.2装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离a b应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.5D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径Ri Ri≈0.515Dw3.2 外沟曲率半径Re Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径di di=P-Dw3.4 外滚道直径De De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

深沟球轴承安装中几种常见问题与改进

深沟球轴承作为广泛应用于各种传动机械和制造设备中的核心

零件之一,其安装质量是关系到整个机械装置的使用寿命和性能的重要因素。

然而在实际的安装过程中,常常会遇到一些常见的问题,例如安装精度不足、润滑不良、杂质干扰等,这些问题不仅会影响轴承的使用效果,还会导致整个机械设备的损坏和故障。

为了避免这些问题的发生,我们需要对深沟球轴承的安装过程进行改进和优化。

以下是几种常见的安装问题及其改进方法:

1.安装精度不足

一般来说,深沟球轴承的安装误差应该小于轴承本身的公差范围。

如果安装误差过大,会导致轴承的负荷分布不均匀,从而增加轴承的磨损和故障率。

为了解决这个问题,可以采用精密测量仪器来检测轴承的安装误差,并通过调整轴承的位置和间隙来保证安装精度。

2.润滑不良

深沟球轴承在运转过程中需要进行充分的润滑,否则会导致轴承过早磨损和失效。

在安装过程中,应该注意轴承的润滑方式和润滑剂的选择,以保证轴承能够得到充分的润滑。

如果在安装过程中发现润滑不良的情况,可以通过更换润滑剂或者改变润滑方式来解决这个问题。

3.杂质干扰

深沟球轴承在安装过程中容易受到外部杂质的干扰,例如灰尘、油脂等。

这些杂质不仅会影响轴承的润滑效果,还会加速轴承的磨损

和故障。

为了避免杂质的干扰,可以在安装过程中采用专门的清洗工具对轴承和安装部位进行清洗和除尘,以确保轴承的纯净度和光洁度。

总之,深沟球轴承的安装质量对于整个机械设备的稳定运行和长期使用具有重要影响。

通过改进和优化安装过程,可以提高轴承的使用寿命和性能,从而保证机械设备的正常运转。

低噪声微型深沟球轴承的设计首先,选择合适的材料。

轴承材料直接影响着轴承的噪声和性能。

常见的轴承材料有钢、陶瓷等。

钢材具有耐磨、强度高等特点,但其声学性能稍差。

陶瓷材料具有优异的声学特性,但其成本较高。

因此,在设计低噪声微型深沟球轴承时,需要根据具体的应用要求选择合适的轴承材料。

其次,进行合理的几何结构设计。

几何结构直接影响着轴承的运行噪声。

通常情况下,使用圆弧槽设计可以降低轴承的噪声。

此外,还可以通过减小轴承的间隙来降低噪声。

但是,减小间隙会影响轴承的运行性能,因此需要进行权衡。

同时,设计合理的密封结构。

良好的密封结构可以有效阻止外界的杂质进入轴承内部,减少摩擦和磨损,从而降低噪声。

常见的密封结构有金属密封、橡胶密封等。

根据具体的应用场景和要求选择合适的密封结构。

另外,采用精确的加工工艺。

精确的加工工艺可以保证轴承的尺寸和形状精度,降低轴承的运行噪声。

在加工过程中,需要特别注意轴承的圆度和平行度控制,以及球和槽的形状和尺寸控制。

最后,合理选择润滑方式。

合适的润滑方式可以降低轴承的摩擦和磨损,从而降低噪声。

常见的润滑方式有干滑和润滑油脂润滑。

根据具体的应用场景和要求选择合适的润滑方式。

综上所述,设计低噪声微型深沟球轴承需要考虑材料选择、几何结构设计、密封结构设计、精确的加工工艺以及润滑方式选择等方面。

通过合理的设计和优化,可以有效降低轴承的运行噪声,提高其性能和使用寿命。

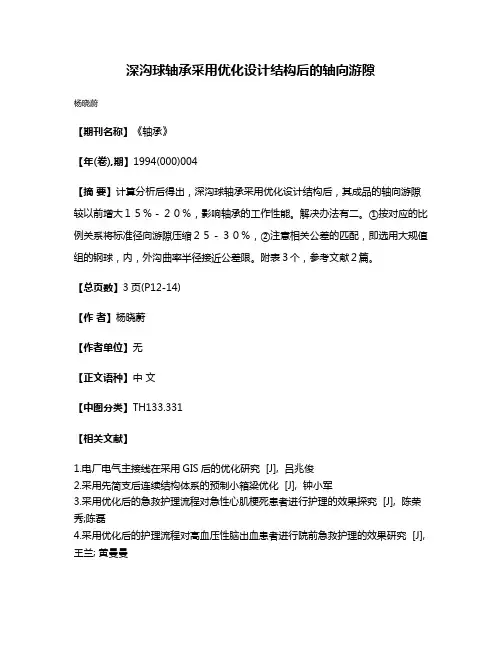

深沟球轴承采用优化设计结构后的轴向游隙

杨晓蔚

【期刊名称】《轴承》

【年(卷),期】1994(000)004

【摘要】计算分析后得出,深沟球轴承采用优化设计结构后,其成品的轴向游隙较以前增大15%-20%,影响轴承的工作性能。

解决办法有二。

①按对应的比例关系将标准径向游隙压缩25-30%,②注意相关公差的匹配,即选用大规值组的钢球,内,外沟曲率半径接近公差限。

附表3个,参考文献2篇。

【总页数】3页(P12-14)

【作者】杨晓蔚

【作者单位】无

【正文语种】中文

【中图分类】TH133.331

【相关文献】

1.电厂电气主接线在采用GIS后的优化研究 [J], 吕兆俊

2.采用先简支后连续结构体系的预制小箱梁优化 [J], 钟小军

3.采用优化后的急救护理流程对急性心肌梗死患者进行护理的效果探究 [J], 陈荣秀;陈磊

4.采用优化后的护理流程对高血压性脑出血患者进行院前急救护理的效果研究 [J], 王兰; 黄曼曼

5.采用优化后的院前急救护理流程对急性心肌梗死患者进行护理的效果探讨 [J], 崔红梅

因版权原因,仅展示原文概要,查看原文内容请购买。

深沟球轴承设计方法1外形尺寸1.1轴承的基本尺寸d、D、B按GB/T 273.3的规定1.2装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离a b应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.50D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径Ri Ri≈0.515Dw3.2 外沟曲率半径Re Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径di di=P-Dw3.4 外滚道直径De De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

基于Pro/E的深沟球轴承创新设计三维设计软件课程创新设计院系:信息工程学院班级: 10 机械 2 班学号: 21006071045 完成时间: 2012年10月21日目录一、绪论 (3)1.设计背景 (3)2.设计内容 (5)二、设计过程 (6)1.外圈的设计 (6)2.内圈的设计 (7)3.滚珠的设计 (7)4.半保持架的设计 (8)5.铆钉的设计 (11)三、装配过程 (12)1.半保持架1的装配 (12)2.滚珠的装配 (12)3.半保持架2的装配 (12)4.铆钉的装配 (12)5.内圈的装配 (13)6.外圈的装配 (15)四、生成爆炸图 (15)五、装配图 (16)六、总结 (18)绪论1.设计背景Pro/Engineer操作软件是美国参数技术公司(PTC)旗下的CAD/CAM/CAE一体化的三维软件。

Pro/Engineer软件以参数化著称,是参数化技术的最早应用者,在目前的三维造型软件领域中占有着重要地位,Pro/Engineer作为当今世界机械CAD/CAE/CAM领域的新标准而得到业界的认可和推广。

是现今主流的CAD/CAM/CAE软件之一,特别是在国内产品设计领域占据重要位置。

Pro/E第一个提出了参数化设计的概念,并且采用了单一数据库来解决特征的相关性问题。

另外,它采用模块化方式,用户可以根据自身的需要进行选择,而不必安装所有模块。

Pro/E的基于特征方式,能够将设计至生产全过程集成到一起,实现并行工程设计。

它不但可以应用于工作站,而且也可以应用到单机上。

Pro/E采用了模块方式,可以分别进行草图绘制、零件制作、装配设计、钣金设计、加工处理等,保证用户可以按照自己的需要进行选择使用。

1.参数化设计,相对于产品而言,我们可以把它看成几何模型,而无论多么复杂的几何模型,都可以分解成有限数量的构成特征,而每一种构成特征,都可以用有限的参数完全约束,这就是参数化的基本概念。

2.基于特征建模Pro/E是基于特征的实体模型化系统,工程设计人员采用具有智能特性的基于特征的功能去生成模型,如腔、壳、倒角及圆角,您可以随意勾画草图,轻易改变模型。

低噪声微型深沟球轴承的设计引言:微型深沟球轴承是一种常见的机械零件,广泛应用于各个领域。

在一些特殊应用中,对轴承的噪声要求较高,因此需要设计低噪声的微型深沟球轴承。

本文将探讨低噪声微型深沟球轴承的设计。

一、材料选择要设计低噪声的微型深沟球轴承,首先需要选择合适的材料。

在轴承的内外圈和滚动体上选择低摩擦系数、高硬度的材料,如高碳铬钢或陶瓷材料,可以减少因滚动产生的噪声。

此外,选择合适的封闭材料,如橡胶或合成橡胶,可以有效降低外界噪声的进入。

二、减小接触角深沟球轴承的接触角越小,滚珠与内外圈的接点数量越多,接触点的应力分布更均匀,从而减小滚动时产生的噪声。

因此,减小接触角是设计低噪声微型深沟球轴承的重要方面。

可以通过设计更加圆滑的内外圈曲率和改变滚珠的直径来实现减小接触角的目的。

三、优化结构设计通过优化结构设计,可以减小微型深沟球轴承的噪声。

首先,通过增加滚珠数量和改变滚珠排列方式,可以减小轴承的噪声。

其次,增加轴承的内径和外径尺寸,可以增加内外圈之间的刚性,减小轴承在工作过程中产生的振动和噪声。

四、润滑和密封设计合适的润滑和密封设计对于减小轴承的噪声也起到了至关重要的作用。

选择合适的润滑剂,如低噪声润滑脂或润滑油,可以减小滚珠与内外圈的摩擦和磨损,从而降低噪声。

此外,合理设计轴承的密封结构,可以阻止外界杂质和润滑剂的流失,减小噪声的产生。

五、工艺控制在轴承的生产过程中,通过严格的工艺控制,可以提高轴承的制造精度,减小轴承的噪声。

例如,控制热处理的温度和时间,可以使轴承的硬度均匀,减小内外圈的摩擦,从而减小噪声。

此外,使用先进的加工设备和精密的工艺技术,可以减小孔径和圆度误差,提高轴承的旋转平稳性,降低噪声。

六、试验验证最后,通过试验验证低噪声微型深沟球轴承的设计效果。

可以利用声学测试设备或噪声仪器对轴承进行噪声测试,评估轴承的噪声水平。

在试验过程中,可以根据测试结果对轴承的设计进行优化,进一步降低噪声水平。

深沟球轴承设计方法1外形尺寸轴承的基本尺寸d、D、B按GB/T 273.3的规定装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离ab应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.5D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径R i Ri≈0.515Dw3.2 外沟曲率半径R e Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径d i di=P-Dw3.4 外滚道直径D e De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

向心球轴承设计一、适用范围本设计方法适用于特轻1、轻(2)窄、中(3)窄、重(4)窄系列深沟球轴承和特轻(1)、轻(2)、中(3)窄系列带密封圈及带防尘盖深沟球轴承的产品设计。

深沟球轴承(开式)优化设计1、主参数优化设计当Dw≤25.4mm时,Cr=fc³Z2/3³Dw1.8(N)当Dw>25.4 mm时,Cr=3.647fc³Z2/3³Dw1.4(N) fc的值按附表2选取。

2、约束条件①Kwmin(D-d)≤Dw≤Kwmax(D-d)式中Kw的取值范围见表1,Dw应尽量选取标准规格尺寸(见钢球规格表)表1 Kw值②0.5(D+d)≤Dwp≤0.515(D+d)③180/2sin-1(Dw/Dwp)+1≤Z≤φmax/2sin-1(Dw/Dwp)+1填球角φmax按表2规定:Z取整数。

表2 φ角限制条件(上限)钢球数量的决定根据Δ和P决定Z,即按填球表φ决定,φ是靠边的两钢球中心与外圈中心的连线的夹角。

Z=φ/2sin-1(Δ/p)+1 (5)球在轴承内,通常位于内、外径中间,即P=P0=D+d/2(5)式中φ=186°,当φ≤186°时,装配不会有多大困难,但Z成整数。

(1)轻、特轻φ可到196°,其它系列增到194°(2)P可不等于P0,但误差不超过±3%P0如果两种方法均不合适时,重新决定Δ,但Δ不得大于0.635H。

小型轴承不准增大填角,但可减小Δ,直到Δ=0.55H,最后定Z、Δ,保证20.7Δ2²φ的乘积最大,而Z、Δ与P与计算值相差最小。

3、套圈的设计(1)内沟曲率半径Rr=fi²Dw=0.515²Dw(2)外沟曲率半径Re= 0.525²Dw表3 Ri及Re的允差(3)沟道直径di,De(取值精度0.001,允差按表4)内圈沟道直径di=Dwp-Dw外圈沟道直径De=di+2Dw表4 di与De的允差(4)沟位置a(取值精度0.1,允差按表5)a=B/2 内圈沟位置a与外圈沟位置a取值相同。

深沟球轴承设计方法1外形尺寸1.1轴承的基本尺寸d、D、B按GB/T 273.3的规定1.2装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离a b应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.50D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径Ri Ri≈0.515Dw3.2 外沟曲率半径Re Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径di di=P-Dw3.4 外滚道直径De De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

深沟球轴承设计计算Ⅰ.编制说明:1.沟道曲率半径必须满足Rimax<0.52Dw,Remax<0.53Dw,且Rimax<Remin,取单向加公差。

2.外圈沟道直径De的名义尺寸一律加上轴承基本组径向游隙的平均值,即De=di+2Dw+U,U=(Umin+Umax)/2(见附表3),以提高装配率。

Ⅱ.适用范围:1.密封深沟球和带防尘盖深沟球轴承设计纳入本设计方法.适用于100,200,300系列轴承外径30~180mm的带单面或双面密封的接触式、非接触式密封深沟球轴承和带防尘盖的深沟球轴承.2.密封设计以外圈带密封槽、内圈光挡边的接触式密封球轴承为基础,非接触式密封球轴承的代号,在接触式密封球轴承代号后加:K,以资区别.例:180204表示接触式密封球轴承,180204K表示非接触式密封球轴承. Ⅲ.引用标准:1. GB/T 276-1994 滚动轴承深沟球轴承外形尺寸2. GB/T 274-2000 滚动轴承倒角尺寸最大值3. GB/T 7811—1999 滚动轴承参数符号4. GB/T 307.1-1994 滚动轴承向心轴承公差5. GB/T 308-2002 滚动轴承钢球6. GB/T 6391-1995 滚动轴承额定动载荷和额定寿命7. GB/T 7811-1999 滚动轴承参数符号8. JB/T 10239-2001 滚动轴承深沟球轴承卷边防尘盖技术条件9. JB/T 10239-2001 滚动轴承零件冲压保持架技术条件10. CSBTS TC98.56-1999 滚动轴承零件深沟和角接触球轴承套圈公差11. CSBTS TC98.58-1999 深沟和角接触球轴承套圈沟形公差12. CSBTS TC98.64-1999 深沟及角接触球轴承套圈沟道圆形偏差设计轴承型号:6020一. 轴承的基本(外形)尺寸的确定依据型号算d,查GB(GB 276-1994,GB 274-2000) 可知D、B、r1.轴承公称内径d=100.0(mm)2.轴承公称外径D=150.0(mm)3.轴承公称宽度T=24.0(mm)4.轴承单向最小倒角rsmin=1.5(mm)二、滚动体直径的设计1.钢球直径Dw按下式计算:Dw=Kw (D-d)Kw分档取值见表1,Dw的取值精度为0.001.计算出Dw后,应从表2中选取接近计算值的标准钢球尺寸.表1 Kw值直径系列100200300400d(mm)d≤350.24~0.300.24~0.310.25~0.320.28~0.3235<d≤1200.30~0.320.30~0.320.30~0.330.30~0.3220<d≤2400.29~0.320.28~0.320.29~0.320.25~0.30标准钢球直径Dw mm 见GB/T 308-2002 滚动轴承钢球2.钢球与保持架中心圆直径DwpDwp=0.5 (D+d) Dwp的取值精度为0.013.球数 Z:Z=DwpDw/sin21Φ+1表2 Φ角限制条件 (上限) 直径系列100200300400Φ不大于195°194°193°192°4.实取填球角Φ :Φ=2(Z-1)Sin-1(Dw/Dwp)三.套圈的设计1.沟道曲率半径R(Ri,Re)内圈沟道曲率半径Ri=fi Dw外圈沟道曲率半径Re=fe Dw内圈沟道曲率系数 fi≈0.515外圈沟道曲率系数 fe≈0.525表3 Ri及Re的公差 mmDw超过-6101824304050到610182*********公差0.030.040.060.090.120.140.180.222.沟道直径di,De内圈沟道径di=Dwp-Dw外圈沟道径De=di+2Dw+u式中基本组径向游隙平均值u=(umin+umax)/2 按GB4604-84 规定附表3 圆柱孔深沟球轴承基本组径向游隙值μmDw 超过261018243040506580100120140160180到61018243040506580100120140160180200umin2235566810121518182025 umax131318202020232830364148536171表4 di与De的公差 mmd 超过—3080120180250315到3080120180250315500di及De的公差±0.015±0.02±0.025±0.03±0.04±0.05±0.06 3.沟位置 a(取值精度0.1): a=B/2内圈沟位置ai与外圈沟位置ae取相同值,即ai=ae=a表5 a的公差 mmd 超过—1018305080120180250315400到1018305080120180250315400500a的公差±0.015±0.02±0.025±0.03±0.04±0.045±0.05±0.06±0.065±0.07±0.08 4.套圈档边直径d2,D2(取值精度0.1):内圈档边直径d2= d2=di+Kd Dw外圈档边直径D2= D2=De-Kd Dw表6 Kd 值直径系列*100*200,300400Kd0.35d≤25 0.350.4d>25 0.4*100,200系列轴承,当D<32mm,采用带爪保持架时,Kd可取小到0.30 表7 非引导挡边与引导挡边公差 mmd2,D2超过1018305080120180250315400到18305080120180250315400500非引导挡边公差d2-0.18-0.21-0.25-0.3-0.35-0.4-0.46-0.52-0.57-0.63 d20.180.210.250.30.350.40.460.520.570.63引导挡边公差d2-0.035-0.045-0.05-0.06-0.07-0.08-0.09-0.1-0.12-0.12 d20.0350.0450.050.060.070.080.090.10.120.125.装配倒角r及非装配倒角r3,r8的尺寸及其公差,根据最单向倒角rsmin的尺寸按附表6选取.6.标志,标志尺寸(取值精度0.1)轴承通常在外圈端面上标志,内圈不标志.为区分基准面,可在内圈非基准端面上标志””或”-”等标识符号, 以资区别.标志面有效宽度hwhw=2max)82max2()max2(rDrsD+--径标志中心圆直径DkDk=2max)82max2()max2(rDrsD++-径对400系列轴承式中r8改为r3标志字体高根据hw按表8选取,同一内径和尺寸系列的轴承,标志中心圆直径与字体高应一致.表8 标志标准字体高 mm标志中心圆直径Dk标志面有效宽度hw超过—305080120150200超过到到305080120150200—0.8 1.20.70.70.711——1.2 1.80.70.7111-1.51-1.5—1.83111-1.51-1.5 1.5-2 1.5-2—37— 1.5 1.522 2.5—710———2 2.53310————3344三.浪形保持架的设计1.保持架钢板厚度S(取值精度0.1)S=S(Dw) 计算出S后,按表10选用最接近计算值的标准厚度.表9 S(Dw) 值直径系列100200300 400Dw(mm)4<Dw≤354<Dw≤455<Dw≤4545<Dw≤55S(Dw)225.1174.3+Dw-1.25 5.03.6-Dw -0.04 5.05.8-Dw +0.15 5.05.8-Dw +0.4 表10 浪形保持架用冷轧钢板的标准厚度 mm0.5 0.6※ 0.7 0.8※1 1.2 1.5 2 2.53 3.5※ 为非优先选用钢板厚度 2. 保持架宽度Bc(取值精度0.1) Bc=Kc Dw表11 Kc 值直径系列100 200,300,400Kc0.480.45注:考虑到保持架碰套及套料问题,个别小型号轴承的KC 值可适当减小. 3. 保持架内径Dc1及外径Dc (取值精度0.1) Dc1=Dcp-Bc, Dc=Dcp+Bc 式中:Dcp=Dwp 表12Dcp,Dc1.Dc 的公差 mmDc1 Dc Dcp 超过10 18 30 50 80 120 180 250 到18 30 50 80 120 180 250 315 公差Dc1.Dc ±0.055 ±0.065 ±0.08 ±0.095 ±0.11 ±0.125 ±0.145 ±0.16 Dcp ±0.025 ±0.054. 保持架兜窝的深度K(取值精度0.01) K=0.5Dw+ε c表13 εc 值、Rc 、K 的公差 mmDw 超过 — 6 10 14 18 24 32 40 50 到6 10 14 18 24 32 40 50 60 Rc 、K 的公差 0.04 0.05 0.06 0.07 0.08 0.1 0.1 0.12 0.14 εc 值0.040.050.060.070.08 0.10.1 0.12 0.145. 保持架球兜内球面半径Rc(取值精度0.01)Rc=Kmax 若工艺条件允许,也可制造圆形兜孔Rc=K.按上式试算得的保持架尺寸Bc,Rc,K 值必然使保持架在轴承内产生径向窜动,其径向窜动量ε可按下式计算(ε及表14的εmax 、εmin 仅供复核参考) ε=0.85Bc-Dw sin cos -1DwK Rc Rc BcRc )285.0sin cos (21+-- 计算εmax 时,Rc,K 取最大值;计算εmin 是,Rc,K 取最小值;而Dw,Bc 用公称尺寸. 计算得的εmin 及εmax 不得超过表14的规定.表14 保持架径向窜动量ε mmDw超过 — 6 10 14 18 24 32 40 50 到6101418 2432405060 εmin 0.2 0.2 0.3 0.3 0.4 0.4 0.6 0.6 0.7 εmax0.6 0.7 0.811.2 1.4 1.6 1.82如超出εmax 时,可适当减小K,Rc,但减小后应满足 2K ≥Dw+ε c必须保证保持架不与套圈碰套,验算时应考虑:2max 2min 1d Dc ->2maxε+ε 1 2max min 2Dc D ->2maxε+ε 1 保持架与内,外圈档边之间的间隙 当Dw ≤10mm 时, ε1≥0.2 当Dw>10mm 时, ε1≥0.46. 相邻两球兜(或铆钉孔)中间距离C(取值精度0.01,公差±0.025) C=Dcp sinZ︒180 7. 兜孔中心与相邻铆钉孔中心间距离C1(取值精度0.01,公差±0.025) C1=Dcp sinZ︒90 8. 保持架兜孔之间的平面与球兜必须圆角相交,圆角半径rc 应尽可能取大,但是为了便于铆合保持架,在保持架铆钉大头的周围必须保证宽度不小于0.3mm 的平面,因此,圆角rc 应满足: rc ≤ Dcp sinZ ︒90-(2Dw +S)cos sin -1S Dw S +5.0 -2Dw–0.3 9. 浪形保持架用半圆头铆钉的选取: 半圆头铆钉尺寸及公差按表15选取表15 浪形保持架用半圆头铆钉尺寸及公差 mm铆钉杆直径dm 公称尺寸 0.81 1.2 1.5 2 2.53 3.54 4.5 5 公差 ±0.03 ±0.04 ±0.05 铆钉头直径Dm公称尺寸 1.21.61.92.43.244.85.66.47.2 8 公差0 -0.20 -0.3最小杆端直径d1min0.74 0.93 1.131.411.92.372.873.373.874.5 5 有效杆长l 1 1.4 2 3 4 57铆钉头高度H公称尺寸 0.60.80.95 1.2 1.622.42.83.2 3.6 4 公差±0.1 ±0.15 铆钉头对杆中心线同轴度 0.050.1 半圆铆钉头半径SR0.6 0.8 0.95 1.2 1.622.42.83.2 3.6 4rmax0.20.3 铆钉孔直径tc公称尺寸 0.811.21.522.533.5 44.5 5 公差0.15 0.080.2 0.1两半保持架钢板厚2S 1 1.4 1.4 2 2 2.4 2 2.433 34 4567 铆钉杆长度L公称尺寸 2.8 3.2 3.2 4 4.2 4.8 4.8 4.8 6.7 7.3 7.8 8.8 9 11 11 15公差 0.2注:铆钉杆长度允许各生产厂根据铆钉杆材料硬软情况适当加以调整. 四.深沟球轴承零件质量计算 1. 外圈质量We=γ╳Ve ╳10-6(kg)10-6(kg) γ-材料密度(下同)Ve==0.785(D 2-D22)B-1.349D r 2-2.245r82 D2-1.345De Re 2+0.6176Re 3 (若γ=7.8g/cm3) 尺寸代号见图01,对400系列,r8改为r3. 2. 内圈质量 Wi=γ╳Vi ╳10-6(kg)Vi==0.785(d22-d2)B-1.349d r2-2.245r82 D2-1.345di Ri2+0.6176Ri3(若γ=7.8g/cm3) 尺寸代号见图02,对400系列,r8改为r3.3.浪形保持架质量半保持架质量Wc=10.35[Dcp+0.36388 Z (Rc+S/2)](Dc-Dc1)S╳10-6(kg) (若γ=7.8g/cm3) 尺寸代号见图074.钢球质量Ww=(πDw3γ)/6若材料密度γ=7.8 g/cm3则Ww=7.8╳10-6╳(πDw3 )/6=4.08╳10-6╳Dw3 (kg)5.铆钉质量Wm=γ╳10-6{πH2(3SR-H)/3+π[d12(L-e)+dm2 e]/4}若γ=7.8g/cm3则Wm=24.5╳10-6{H2(3SR-H)/3+[d12(L-e)+dm2 e]/4} (kg)尺寸代号见图09五.深沟球轴承产品图的绘制轴承产品装配图及零件图应按轴承专业标准JB/CQ107-88,”滚动轴承产品图样格式”的规定绘制.六.密封深沟球轴承优化设计密封深沟球轴承系深沟球轴承(开式)的变型产品,其主要的不同点在于带有密封圈(分为接触试和非接触试两种),因而在外圈上要设置密封槽,并相应提高相关尺寸形位的技术要求,其余则完全与深沟球轴承(开式)相同.轴承套圈上不标志,在密封圈外侧面模压标志.1.外圈设计除密封槽尺寸,挡边直径D2公差和沟位置ae公差外,其余尺寸与深沟球尺寸完全相同.1)外圈挡边直径D2 (取值精度0.1,公差按表16)表16 mmD2超过—305080120到305080120180 D2公差0.0840.10.120.140.162)外圈密封槽顶宽b1 按表17选取(公差±0.03) 表17 mmD超过—305080120到305080120180 b1公差0.70.80.91 1.23)外圈密封槽位置b 按表18选取后用下式计算(取值精度0.1,公差按表18) b=b1+SH+δm1+δm2SH:密封圈骨架钢板厚度;δm1:密封圈胶面到轴承端面距离;δm2:密封圈骨架挂胶厚度参数;表18 mmD 超过—305080120到305080120180SH取值0.40.50.60.70.8δm1取值0.20.20.30.30.5δm2取值0.10.20.20.20.2 b公差0.0840.10.120.140.164)外圈密封槽止口直径D3(取值精度0.1,公差按表19) D3=D2+2δm2+ε+SH表19 mmD超过—305080120到305080120180ε取值11 1.2 1.4 1.6 D3公差±0.042±0.05±0.06±0.07±0.085)外圈密封槽底直径D4(取值精度0.1,公差同D3)D4=D3+b1-0.16)外圈密封槽压坡角αα=45°,当止口厚度H≥0.5mm时(H=b-b1-(D4-D3)/2) α=30°,当止口厚度H<0.5mm时(使H=0.5mm)7) 密封槽顶圆弧半径R1按表20选取表20 mmD超过—80120到80120180 R1取值0.30.40.58)外圈沟位置尺寸ae对两端面的对称度按表21确定表21 mmD 超过—305080120到305080120180ae,ai对两端面的对称度±0.02±0.025±0.03±0.035±0.042.内圈设计除内圈沟位置尺寸ai和内圈挡边直径d2公差外,其余各部尺寸与深沟球轴承完全相同.接触试、非接触试密封轴承的内圈相同.1)内圈沟位置尺寸ai对两端面的对称度与同型号外圈ae的对称度相同,见表21.2)内圈挡边直径d2(公差按表22)表22 mmd超过—18305080到183******** d2的公差-0.011-0.013-0.016-0.019-0.0223.密封圈设计除接触唇部尺寸外,接触式和非接触试各部尺寸相同.1) 密封圈外径Dm1(取值精度0.01,公差按表23)Dm1=D4+δm3δm3:密封圈外径压缩量,按表23选取表23 mmD 超过—305080120到305080120180δm3取值0.080.10.120.140.16 Dm1的公差±0.042±0.05±0.06±0.07±0.082)密封圈装配引导直径Dm2(取值精度0.1,公差按表24)Dm2=D3-0.3表24 mmD 超过—305080120到305080120180Dm2的公差0.130.160.190.220.25 3)密封圈骨架定位直径Dm3(取值精度0.1,公差同Dm1) Dm3=D2-SH4)密封圈肩部直径Dm4(取值精度0.1,公差同Dm2)Dm4=Dm3+2(SH+δm2)5)密封圈装配减压槽圆弧半径Rm1 按表25选取表25 mmD超过—305080120到305080120180 Rm1值0.20.250.250.30.356)密封圈台肩圆弧半径Rm2: Rm2≤0.2 7)密封圈总厚度Bm1(取值精度0.1,公差按表26) Bm1=b1+SH+δm2表26 mmD超过 — 30 50 80 120 到30 50 80 120 180 Bm1公差-0.07-0.084-0.1-0.12-0.148)密封圈外径唇部厚度Bm2(公差按表18中的b 的公差值,但取负号) Bm2=b19)密封圈外径唇顶厚度Bm3(取值精度0.01,公差+0.1) Bm3=Bm2/210)密封圈骨架挂胶厚度Bm4 Bm4=δm211)密封圈内径处唇厚Bm5(取值精度0.1,公差同Bm1)a. 当Δ≥0.3时,Bm5=Bm1Δ=Xm-XB=(B/2-Bm1-δm1)- 22)23()(Dwp dm Bs Bk --+ 式中Bk=K(保持架兜孔深),Bs=S(保持架钢板厚) dm3=d2+2 Bm5/3+ε1(ε 1 按表27选取)b. 当Δ<0.3时Bm5= B/2 -δm1- 22)23()(Dwp dm Bs Bk --+-0.3 表27mmd超过 — 18 30 50 80 到18 30 50 80 120 ε1取值0.70.91.11.41.712)密封圈内径处内唇,外唇尺寸Bm6,Bm7(取值精度0.1,公差按表28)Bm6=Bm7=Bm5/3表28 mmd 超过—18305080到183********Bm6,Bm7公差0.070.0840.10.120.14 13)密封圈内径dm1(取值精度0.1,公差按表29)dm1=d2+0.2+δm4δm4:密封间隙参数表29 mmd 超过—18305080到183********δm4取值0.10.20.30.40.5dm1公差0.110.130.160.190.2214)密封圈内径处减压槽直径dm2(取值精度0.1,公差同dm1)dm2=dm1+(2×Bm5)/315)密封圈内径处润滑脂引导斜坡直径dm3(取值精度0.1,公差按表30) dm3=dm2+δm5δm5:润滑脂引导斜坡直径参数表30 mmd 超过—18305080到183********δm5取值0.30.40.50.60.7dm3公差±0.055±0.065±0.08±0.095±0.1116)密封圈内径处润滑脂引导斜坡角度β(公差±1°)β=45°17)标志、标志尺寸(取值精度0.1)密封轴承通常在密封圈上以模塑方式标志,并在密封圈模压成型时一次完成.标志中心圆直径DkDk=(Dm4+dm1)/2标志面宽度hwhw=(Dm4-dm1)/2标志字高可参考表8规定作适当放大.18)接触式密封轴承接触唇内径dm4(取值精度0.01,公差按表31,dm4=d2/(1+k)k:接触唇压缩量参数)表31 mmd超过—18305080到183******** k值0.010.0090.0080.0070.006 dm4公差0.070.0840.10.120.1419)密封圈接触唇减压圆弧半径Rm3(取值精度0.1)Rm3=(dm2-dm4)/84.密封圈骨架密封圈钢骨架采用08或10钢板制造,其厚度公差按GB708较高级精度确定.1)骨架定位尺寸DH(取值精度0.1,公差同Dm1)DH=Dm32)钢骨架板厚SH(按表32选取)表32 mmD超过—305080120到305080120180 SH值0.40.50.60.70.7 SH公差-0.05-0.06-0.07-0.08-0.083)钢骨架总厚度尺寸H(公差±0.1) H=2 SH3)钢骨架内径尺寸dH(取值精度0.1,公差按表33)dH=dm2+δm6δm6:骨架内径胶厚参数表33 mmd超过—18305080到183********δm6取值 1.2 1.5 1.82 2.5 dH公差0.110.130.160.190.225.带防尘盖深沟球轴承系深沟球轴承另一种变型,其与密封深沟球轴承的不同处在于以防尘盖置换了密封圈,因而其外圆、内圈、保持架和钢球均与相应的密封深沟球轴承相同.1)防尘盖外径尺寸DF(取值精度0.01,公差按表34)DF=D3-δF表34 mmD超过—305080120到305080120180 DF公差-0.065-0.08-0.1-0.12-0.105-0.117-0.142-0.174-0.207-0.245δF取值0.10.150.20.20.252)防尘盖内径尺寸dF(取值精度0.1,公差按表35)dF=d2+0.4+δm4(δm4按表29选取)表35 mmd超过—18305080到183******** dF公差0.070.080.10.120.143)防尘盖钢板厚SF,按表36选取表36 mmD 超过—5080120到5080120180SF取值0.20.30.30.4SF公差-0.04-0.04-0.04-0.04 4)防尘盖卷边圆弧半径RF(取值精度0.1)RF=3 b1/4-SFb1按表17选取5)防尘盖卷边处宽度BF(取值精度0.1,公差-0.1)BF=2.678b16)防尘盖尺寸BF1(取值精度0.1,公差±0.1)BF1=b-SF-δm17)防尘盖翻边尺寸BF2(取值精度0.1,公差±0.1)BF2=3.5 SF8)防尘盖尺寸DF1(取值精度0.1,公差±0.1)DF1=DF-4(RF+SF)9)防尘盖尺寸DF2(取值精度0.1,公差±0.1)DF2=D2-2 SF10)防尘盖尺寸DF3(取值精度0.1,公差±0.1)DF3=DF2-2 BF111)防尘盖卷边圆周等分开槽数NF(取值精度0.1)NF=πDF/16 计算后按奇数圆整.12)防尘盖卷边圆周等分开槽宽度hFhF=4SF13)防尘盖卷边圆周等分开槽角度αF(公差±1°)αF=360°/NF14)防尘盖卷边圆周等分开槽圆弧半径RF1RF1=hF/2七.额定动载荷和额定静负荷按GB/T 6391-1995 滚动轴承额定动载荷和额定寿命 GB/T 4662-1993 滚动轴承额定静负荷1.径向基本额定动载荷轴承的基本额定动载荷Cr为:若Dw≤25.4 mm Cr=fc Z 2/3Dw1.8 (N)若Dw>25.4 mm Cr=3.647fc Z2/3Dw1.4 (N)附表2 深沟球轴承的fc系数Dw/Dwp fc Dw/Dwp fc Dw/Dwp fc0.0546.70.1458.80.2857.10.0649.10.1659.60.3560.0751.10.1859.90.3254.60.0852.80.259.90.3453.20.0954.30.2259.60.3651.70.155.50.24590.38500.1257.50.2658.20.448.4注:对于Dw/Dwp的中间值,其fc值可由线形内插值法求得。