热轧滑轮

- 格式:docx

- 大小:143.51 KB

- 文档页数:12

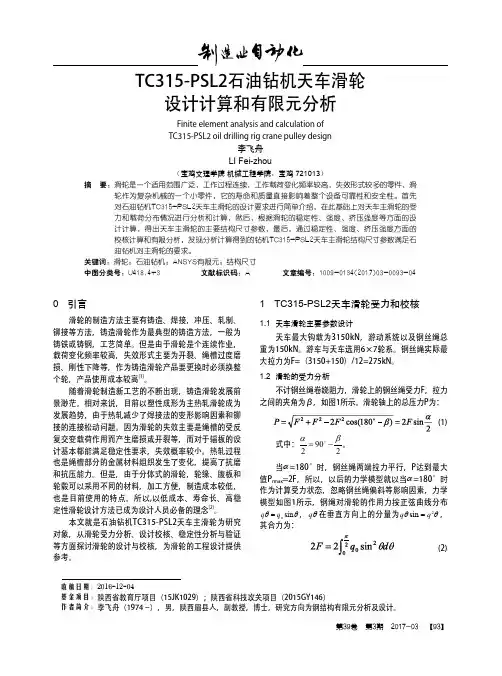

热轧滑轮制造标准1、直径D的圆跳动公差t1:0≤t1≤D/1000 D:单位mm 2、槽底半径R允许偏差t2:R t1≤15+1.0>15 +1.53、轮缘宽度b允许偏差t3:轮缘号t31+223+345+467+58 4、外径D1的允许偏差t4:D1 t4≤250-0.5>250—500 -1.0>500—1000 -1.5>1000—1200 -2.0>1200—1500 -2.5>1500—1800 -3.0>1800—2000 -3.55、绳槽内侧向跳动公差t5:t5≤2D/1000 D:单位mm6、绳槽表面硬度为HB=140~220订货说明1、用户可根据钢丝直径d、滑轮名义直径D0与钢丝直径d比值D0/d、轴承型号、使用环境(需一般密封或严密密封(A型),按滑轮系列表选择即可。

(表1-4为一般密封型、表5-8为严密密封型)。

标注方法如下:如果选用一般轮缘,D0/d值为20、轴承型号为211的一般密封型滑轮,标注WJ1201。

2、本厂可按用户要求制造特殊规格的、可通过钢丝绳头的滑轮等。

3、本厂可代为用户设计、制造滑轮或滑轮组滑轮系列表(一般密封型)Pulley Serice Form(Ordinary Sealed Type)D0/d=20 表11 、D0=D+d2 、参考重量不包括轴承重量D0/d=25 表21 、D0=D+d2 、参考重量不包括轴承重量D0/d=28 表31 、D0=D+d2 、参考重量不包括轴承重量D0/d=32 表41 、D0=D+d2 、参考重量不包括轴承重量滑轮系列表(严密密封型)Pulley Serice Form(Tightly Sealed Type) D0/d=20 表51 、 D0=D+d2 、参考重量不包括轴承重量D0/d=25 表61 、 D0=D+d2 、参考重量不包括轴承重量D0/d=28 表71 、 D0=D+d2 、参考重量不包括轴承重量D0/d=32 表81 、 D0=D+d2 、参考重量不包括轴承重量。

制造工业用滑轮装置常用型式和尺寸

制造工业用滑轮装置常用的型式和尺寸因具体应用而异,但一般可以归纳为以下几种常见类型:

1. 单滑轮,单滑轮是最简单的滑轮装置,由一个固定在支架上的滑轮组成。

尺寸通常由直径和宽度来描述,直径一般在几厘米到数十厘米不等,宽度则根据需要而定。

2. 复合滑轮,复合滑轮由两个或多个滑轮组成,可以用来改变拉力的方向。

尺寸同样由直径和宽度来描述,不同的是复合滑轮的尺寸需要考虑整体结构和滑轮之间的配合。

3. 悬挂滑轮,悬挂滑轮通常用于提升和移动重物,尺寸较大,直径可以达到数十厘米甚至更大,宽度也相应增加以支撑重物的重量。

4. 定向滑轮,定向滑轮用于改变绳索或钢丝绳的方向,尺寸一般较小,直径在几厘米到十几厘米之间。

在实际应用中,滑轮的尺寸还会受到载荷、使用环境、材料选

择等多种因素的影响。

因此,在选择滑轮型式和尺寸时,需要综合考虑具体的使用要求和条件,以确保滑轮装置能够正常、稳定地工作。

滑轮热轧机的工艺设计张俊营;任光胜【摘要】介绍了一种新型产品热轧滑轮的制造设备,描述了热轧滑轮的结构特点,介绍滑轮热轧机的工艺要求,结构设计,工作原理.【期刊名称】《热处理技术与装备》【年(卷),期】2010(031)001【总页数】3页(P60-61,64)【关键词】热轧;轧机;滑轮【作者】张俊营;任光胜【作者单位】重庆大学,机械工程学院,重庆,400044;重庆大学,机械工程学院,重庆,400044【正文语种】中文【中图分类】TH1220 前言随着国内外轧制技术的不断发展和应用,热轧滑轮成为一种新型的轧制产品应用于市场。

热轧滑轮的制造采用特殊工艺在圆形中厚钢板上轧出绳槽,热轧技术轧制出的滑轮具有重量轻,安装方便,耐磨损,可以延长滑轮和钢丝绳的寿命等优点,满足高效,节能,经济的原则。

图 1是热轧滑轮的结构图,材料选用 20钢。

根据 JG/T 5078.1 1996标准,热轧滑轮的尺寸:滑轮绳槽底直径 D0为φ120~1400 mm,滑轮外径D1为φ160~1550 mm,槽宽 W为 20~94 mm,槽高E为3~10 mm。

轮毂焊接而成,与轴承连接,绳槽热轧成形。

1 热轧机的工艺要求图1 热轧滑轮的结构Fig.1 Structure of hot-rolling pulley热轧滑轮的轧制原理:在旋转的圆形钢板上用喷枪将钢板边缘均匀加热,使钢板边缘发生塑性变形,达到一定温度后由滚压轮施压,轧制出滑轮绳槽。

这种工艺减少了焊接,避免了绳槽的焊接变形,加工精度高。

本轧机应满足制造不同规格和产品要求的滑轮,优化热轧过程的工艺参数,以及控制产品性能。

其要求主要包括:(1)设备应具有足够的强度和刚度,结构紧凑,便于操作,提高安全系数;(2)自动控制系统应精确地控制轧制过程,采用数字化控制技术,保证轧制质量;(3)采用传感器检测轧制过程中的参数;(4)配备润滑系统,降低轧制能量和金属损耗,提高轧制能力和效率;(5)配备冷却系统,降低轧制时机床主轴和毛坯芯轴的温升,延长设备寿命。

为1750热轧机组精轧机切水板装置的改造设计张智刚冯晋江乌鲁木齐市830022新疆八一钢铁股份公司热轧薄板厂摘要:本文主要介绍对1750热轧机组精轧机在调试到生产过程中的切水板的切水效果存在的问题的分析和对解决问题的设计方案的说明。

关键字:热轧;精轧机;切水板;配重平衡1前言目前应用在1750热连轧机组生产技术中的导板的平衡装置主要有上切水板的气缸式平衡装置,和下切水板得靠导板自身的重力作平衡的平衡装置。

在这两种装置的切水板在1750热连轧调试生产应用中存在有很多的缺陷和问题,主要表现在由于精轧机架内的空间比较狭小,采用导板自身的配重平衡结构后,由于在生产过程中将导板采用非金属材料后导板的自身配重式平衡就起不到自身的平衡功能;同时上切水板在采用气缸平衡装置后,由于轧机机架内正常的工作环境约在600-700℃导致在这样的工作环境下增加了气缸正常工作的维护成本和维护时间;而这两种结构的平衡装置的这些缺点又共同导致导板在切住轧辊冷却水的效果大幅度减低,给1750热轧机组生产薄规格的产品时带钢在精轧机组内的温度控制造成了设定和实际的大幅度的误差,同时由于气缸和导板上的平衡力控制不准导致导板和轧辊之间的摩擦消耗量增大,从而在一定的程度上增加了对导板的维护时间和维护成本直接的影响了热轧生产线的产品质量的提高和产品成本的降低。

2对存在的问题分析通过在1750热轧机组的调试生产中的不断观察和分析,主要找到了此设备存在的两个问题。

(1)由于在生产过程中将导板采用非金属材料后导板的自身配重式平衡就起不到自身的平衡功能,使轧辊冷却水从轧辊和切水板之间蹿出。

(2)由于切水板架子的设计问题,和机架间空间有限,增加配重块的空间比较有限,不能方便灵活的调整下切水板的重力平衡的重量。

3改造设计过程和设计原理为了解决上述的问题,经过综合现有设备的特点和现状采取设计一种在热轧带钢生产线中应用的配重式导板平衡装置,除了能代替传统的热轧机的导板平衡的各种装置外,还可以能更加方便和及时的调节导板的平衡力的大小,使导板能及时的调节到合适的平衡力,大幅度提高了导板在切住轧辊冷却水的效果,同时还简化了平衡装置机构和减低了维护成本和增加了这种装置在高温工作环境下的工作可靠性。

二.高硬度钢质滑轮的耐磨性及其对钢丝绳使用寿命的影响钢丝绳传动是起重机械不可缺少的传动方式,其传动的安全性、耐用性和可靠性对起重机整机工作性能的发挥有着重要影响。

提高钢丝传动性能的重要途径之一,是提高滑轮的品质,即使得滑轮具有高的耐磨性、高的轮缘强度和高的运动精度。

而滑轮是钢丝绳传动中承受载荷、传力和改变力的方向的重要部件,在大型港口起重机中又是数量大、分布广、位于高空、难于更换的易损部位,因此研究与改进的目标主要集中在减轻滑轮重量、提高耐磨性上。

近年来,根据港口起重机国际市场的需求,上海振华港机公司提出“不更换滑轮”的理念,采用高硬度钢质滑轮,以此改变了滑轮作为易损部件的性质。

为此,对不同材质、表面硬度的滑轮与不同结构的钢丝绳配合工作下的疲劳磨损问题进行全面、系统的研究,来合理匹配滑轮和钢丝绳,处理好两者在耐磨性方面的矛盾对广大用户具有重要意义。

1.钢质滑轮的磨损机理与耐磨性比较研究滑轮工作时,绳槽与钢丝绳构成一对摩擦副,它们之间的磨损速度,主要取决于绳槽与钢丝绳两者接触部位的相对运动关系、接触状态及应力大小、材料的机械特性及金相组织结构等因素。

钢丝绳绕过滑轮时,侧壁起导向作用,使钢丝绳顺利地进入槽内,防止发生跳槽,槽底的圆弧曲面则起到支承钢丝绳并改变其传力方向的作用。

由于槽底与侧壁的工作性质不同,它们的磨损形式与机制不同,在钢丝绳与滑轮槽的偏角小于允许偏角5º时,钢丝绳绕滑轮运动时不发生与绳槽侧壁的干涉,可不考虑绳槽侧壁的磨损,其磨损和疲劳损伤主要发生于钢丝绳与滑轮绳槽底的接触部位。

①滑轮绳槽底部的磨损机理钢丝绳绕过滑轮运转时,摩擦副起主导作用的是两者之间滚动接触引起的疲劳磨损,还存在着钢丝绳绕进绕出瞬间由于股与丝间的微位移产生的对滑轮槽底的微切削磨损或粘着磨损,氧化磨损等综合磨损作用。

经大量的试验研究,表明滑轮磨损速度与它对钢丝绳相对硬度有密切关系。

以钢丝绳硬度范围(通常为HRC47~52)为基准,将钢质滑轮的绳槽硬度分为高硬度、中高硬度、中硬度和低硬度4级(见表1),其中中高硬度级滑轮与钢丝硬度范围相当。

热轧卷筒工作原理

热轧卷筒是一种用于制造热轧板材的设备,其工作原理如下:

1. 准备热轧坯料:将钢坯加热至适当温度,以降低其硬度,使之易于塑性变形。

2. 进料和预弯:将热轧坯料通过辊道送入热轧卷筒的工作区域,同时利用预辊的作用使坯料产生弯曲形状。

3. 热轧:坯料进入热轧工作区域后,通过辊道的传动和压力控制,使坯料在一系列的辊道间经历多次压下和轧制,从而实现板材的变形和加工。

4. 直立式再热毛面及截齐:热轧完成后的板材在截断机上进行截齐,并通过再热炉进行再热,以改善表面质量和去除可能存在的氧化皮。

5. 冷卷:经过再热和去除氧化皮的板材通过辊道送入冷卷设备,经过一系列冷轧辊道的压下和轧制,最终变成所需的热轧卷材。

6. 连续控制和收卷:冷卷设备会自动控制整个热轧卷材的过程,包括厚度、宽度的控制,以及保证卷材的直线度和表面质量。

最后,热轧卷材通过收卷机进行收卷,并按照需要进行打包和存储。

热轧卷筒的工作原理主要是通过多次压下和轧制来实现板材的

塑性变形和加工,并通过传动和压力控制来控制板材的尺寸和质量,最终得到所需的热轧卷材。

新型双幅板压制滑轮及其制造技术陈创业 朱国和上海振华重工(集团)股份有限公司长兴分公司 上海 201913摘 要:文中针对原有技术存在的不足,通过理论分析和现场型式试验,自主研发开发了一种新型双幅板压制滑轮,并形成了独特的双幅板压制滑轮制造技术。

压制滑轮的轮缘采用冷加工方式成型,避免了热加工成型如铸造、锻造和热轧滑轮制造过程中不可避免的表面氧化和脱碳问题,而表面氧化和脱碳直接影响滑轮轮缘的表面硬度和服役寿命,且压制加工方式简单、制造成本低,具有独特的优势。

研究结果表明,该款新型双幅板压制滑轮具有结构设计合理、强度和刚度好、自重轻、轮槽耐磨使用寿命长的特点,能够完全替代常规的热轧滑轮。

使用该技术制造的滑轮,已在多个项目中得到应用和验证,创造了良好的经济效益和社会效益,新型双幅板压制滑轮发展前景良好,市场前景广阔。

关键词:起重机;滑轮;压制;双幅板中图分类号:TG457. 25 文献标识码:B 文章编号:1001-0785(2023)13-0077-04Abstract: Considering the shortcomings of the original technology, through theoretical analysis and field type test, a new type of double-plate pressed pulley was independently developed, and a unique manufacturing technology of double-plate pressed pulley was developed. The flange of pressed pulley is formed by cold working, which avoids the inevitable surface oxidation and decarbonization in hot working, such as casting, forging and hot rolling pulley manufacturing. Surface oxidation and decarbonization will directly affect the surface hardness and service life of pulley flange, and the pressed method is simple and the manufacturing cost is low, with unique advantages. The research results show that this new type of double-plate pressed pulley has the characteristics of reasonable structure and design, good strength and stiffness, light weight, long service life of wheel groove wear resistance and so on, and can completely replace the conventional hot rolling pulley. Pulleys manufactured with this technology have been applied and verified in many projects, which has brought good economic and social benefits. Therefore, this new double-plate pressed pulley has a good development prospect and a broad market prospect.Keywords:crane; pulley; suppress; double plate0 引言滑轮作为承载部件之一,广泛应用在各种起重运输机械中。

热轧设备介绍

热轧设备是一种用于将金属材料加热至高温后进行连续轧制的设备,主要用于生产各种金属材料的板材、型材和管材等产品。

热轧设备通常由加热炉、轧机、冷却设备、输送系统和控制系统等组成。

首先是加热炉,它用于将金属原料加热至适宜的温度,以便在轧制过程中能够顺利进行塑性变形。

加热炉通常采用高温燃烧器或电加热器进行加热,可以将金属材料快速加热至数百摄氏度以上。

然后是轧机,它是热轧设备的核心部件,用于将加热后的金属材料进行轧制压制。

轧机通常由多个辊子组成,其中一些辊子旋转以施加压力,另一些辊子固定以支撑和引导金属材料的轧制过程。

通过不同轧制工艺和辊子的组合,可以生产出不同规格和形状的金属板材、型材和管材等产品。

此外,热轧设备还包括冷却设备,用于将轧制后的金属材料进行快速冷却以保持其结构和性能。

输送系统用于将原料和成品在各个工序之间进行输送,而控制系统则用于监测和调节整个生产过程,保证产品质量和生产效率。

总的来说,热轧设备是现代工业生产中不可或缺的设备之一,它能够高效地生产出各种金属制品,广泛应用于钢铁、有色金属等行业。

随着技术的不断进步,热轧设备也在不断更新和改进,以满足不断增长的市场需求和提高生产效率。

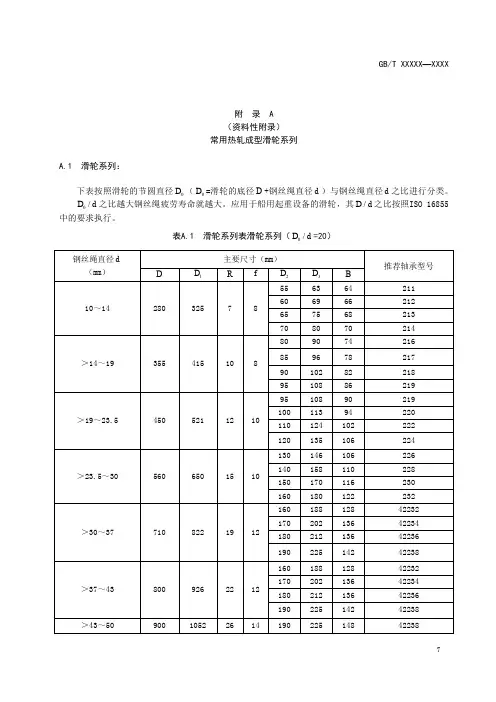

附 录 A

(资料性附录) 常用热轧成型滑轮系列

A.1 滑轮系列:

下表按照滑轮的节圆直径0D (0D =滑轮的底径D +钢丝绳直径d )与钢丝绳直径d 之比进行分类。

0/D d 之比越大钢丝绳疲劳寿命就越大。

应用于船用起重设备的滑轮,其/D d 之比按照ISO 16855中的要求执行。

表A.1 滑轮系列表滑轮系列(0/D d =20)

表A.2 滑轮系列表滑轮系列(

0/

D d=25)

表A.3 滑轮系列表滑轮系列(

0/

D d=28)

注1:尺寸为隔离套的宽度。

注2:轴承为圆柱滚子调心轴承。

A.2 滑轮绳槽截面尺寸

钢丝绳槽断面的主要尺寸应参照图A.1及表A.4中的规定。

说明:

W——绳槽宽度;m——边宽;R——绳槽半径;

H——绳槽高度;

d——钢丝绳直径;

D——滑轮直径。

图A.1 绳槽横截面

表A.4 钢丝绳截面主要尺寸(单位:mm)

单位为毫米。

热处理工艺规定编号: JZR06-002 ZG42SiMn铸件滑轮淬火通用工艺及要求

1.本工艺要求仅适用于xxxxZG42SiMn铸造滑轮且滑轮绳槽底径在Φ550mm~Φ1100mm表面淬火。

2.滑轮淬火要求:绳槽表面硬度HRC50~58,淬硬层有效深度≥5mm。

3.热处理前对工件外观进行检查,工件无严重锈蚀、油污,无毛刺、飞边等,圆角倒角规范。

4.用箱式电阻炉预热,随炉升温至500℃,保温1~1.5小时。

5.用中频感应加热至900℃,保温后喷淬,淬火介质用20℃~40℃温度、10%~15%NaCl水溶液,保温时间及喷淬时间按以下标准:

①绳槽底径在Φ550mm~Φ780mm保温3.5分钟,喷淬120秒。

②绳槽底径在Φ780mm~Φ910mm保温4.5分钟,喷淬150秒。

③绳槽底径在Φ910mm~Φ980mm保温5.5分钟,喷淬180秒。

④绳槽底径在Φ980mm~Φ1010mm保温6.5分钟,喷淬210秒。

⑤绳槽底径在Φ1010mm~Φ1100mm保温7.5分钟,喷淬240秒。

6.淬火后及时回火,间隔时间不得超过3小时,回火用箱式电阻炉加热,随炉升温至150℃,保温3小时后在静止空气中冷却至室温,装炉要在有效加热区内且要保证温度的准确,工件堆放要满足均匀加热及冷却。

7.检验要求:工件表面不允许有裂纹,硬度满足要求,弯曲畸变量小于0.5mm/m。

2006.10.11

- 1 -。

滑轮系列表(一般密封型)滑轮系列表(一般密封型)Pulley Serice Form(Ordinary Sealed Type)D0/d=20 表11 、D0=D+d2 、参考重量不包括轴承重量Weight for reference not include bearing weght1 、D0=D+d2 、参考重量不包括轴承重量Weight for reference not include bearing weght1 、D0=D+d2 、参考重量不包括轴承重量Weight for reference not include bearing weght1、D0=D+d 2 、参考重量不包括轴承重量Weight for reference not include bearing weght滑轮系列表(严密密封型)滑轮系列表(严密密封型)Pulley Serice Form(Tightly Sealed Type)D0/d=20 表51 、D0=D+d2 、参考重量不包括轴承重量Weight for reference not include bearing weght1 、D0=D+d2 、参考重量不包括轴承重量Weight for reference not include bearing weght1 、D0=D+d2 、参考重量不包括轴承重量Weight for reference not include bearing weght1 、D0=D+d2 、参考重量不包括轴承重量Weight for reference not include bearing weght1、直径D的圆跳动差t10 ≤t1 ≤D/1000D-单位mm2、槽底半径R允许偏差t23、轮缘宽度b的允许偏差t34、外径D1的允许偏差t45、绳槽内侧向跳动公差t5t5 ≤2/1000*D6、绳槽表面硬度为HB=140-220 订货说明一般密封滑轮——滑轮制造标准1热轧滑轮是八十年代国际上出现的新型滑轮,是起重运输、冶金化工、矿山机械,建筑安装中不可缺少的部件,我公司是生产各种规格热轧滑轮的专业公司。

热轧工艺设备简介1.背景热轧是一种重要的金属加工方法,用于加工和成形金属材料。

通过高温下的变形处理,可以改变材料的结构和性能,获得所需的形状和尺寸。

2.热轧工艺流程热轧工艺一般包括以下几个步骤:2.1加热在热轧过程中,首先需要对金属材料进行加热。

加热的目的是使金属材料达到一定的温度,使其具有足够的塑性,便于变形。

常用的加热方式有火焰加热、感应加热、电阻加热等。

2.2酸洗酸洗是为了去除金属表面的氧化物、锈蚀物、污物等。

通过将金属材料浸泡在酸性溶液中,可以使其表面变得光滑、清洁。

2.3变形在加热和酸洗之后,金属材料进入变形工序。

变形是指通过挤压、拉伸等方式将金属材料变形成所需形状和尺寸。

常用的变形设备有轧机、挤压机、拉伸机等。

2.4冷却在变形之后,金属材料需要进行冷却处理。

冷却的目的是使金属材料迅速冷却,固定其结构,提高其硬度和强度。

2.5控制在热轧过程中,需要对温度、变形速度、冷却速度等进行严格控制。

这样可以保证金属材料的质量和性能。

3.热轧工艺设备3.1轧机轧机是热轧工艺中最常用的设备。

它由辊道、辊筒、传动装置等组成。

轧机可以将金属材料进行挤压、拉伸,改变其形状和尺寸。

3.2酸洗设备酸洗设备用于将金属材料浸泡在酸性溶液中进行清洗。

常用的酸洗设备有酸洗槽、酸洗喷淋装置等。

3.3加热设备加热设备用于将金属材料加热到一定温度。

常用的加热设备有火焰加热炉、电阻加热炉、感应加热装置等。

3.4冷却设备冷却设备用于将金属材料进行快速冷却,固定其结构。

常用的冷却设备有水冷器、风冷器等。

3.5控制系统热轧工艺设备通常配备有控制系统,用于实时监测和控制温度、变形速度、冷却速度等参数。

4.热轧工艺设备的应用热轧工艺设备广泛应用于钢铁工业、有色金属工业等领域。

通过热轧工艺,可以生产出各种形状和尺寸的金属材料,满足不同领域的需求。

5.总结热轧工艺设备是热轧过程中不可或缺的设备,通过合理的工艺流程和精密的控制,可以获得优质的金属材料。

热轧滑轮制造标准1、直径D的圆跳动公差t1:0≤t1≤D/1000 D:单位mm 2、槽底半径R允许偏差t2:R t1≤15+>15+3、轮缘宽度b允许偏差t3:轮缘号t31+223+345+467+584、外径D1的允许偏差t4:D1t4≤250>250—500>500—1000>1000—1200>1200—1500>1500—1800>1800—20005、绳槽内侧向跳动公差t5:t5≤2D/1000 D:单位mm6、绳槽表面硬度为HB=140~220订货说明1、用户可根据钢丝直径d、滑轮名义直径D0与钢丝直径d比值D0/d、轴承型号、使用环境(需一般密封或严密密封(A型),按滑轮系列表选择即可。

(表1-4为一般密封型、表5-8为严密密封型)。

标注方法如下:如果选用一般轮缘,D0/d值为20、轴承型号为211的一般密封型滑轮,标注WJ1201。

2、本厂可按用户要求制造特殊规格的、可通过钢丝绳头的滑轮等。

3、本厂可代为用户设计、制造滑轮或滑轮组滑轮系列表(一般密封型)Pulley Serice Form(Ordinary Sealed Type)D0/d=20 表1D0/d=25 表2D0/d=28 表3D0/d=32 表4滑轮系列表(严密密封型)Pulley Serice Form(Tightly Sealed Type) D0/d=20 表5D0/d=25 表6D0/d=28 表7D0/d=32 表8。

热轧滑轮的标准包括以下几个方面:

直径D的圆跳动公差:这个公差的范围应控制在0到D/1000之间,其中D的单位为mm。

槽底半径R的允许偏差:具体的允许偏差数值根据滑轮的具体规格而定。

轮缘宽度b的允许偏差:这个偏差与轮缘号有关。

外径D1的允许偏差:这个偏差的具体数值与滑轮的外径和钢丝的主要尺寸有关。

绳槽内侧向跳动公差:公差的范围应为0到2D/1000,其中D的单位为mm。

绳槽表面的硬度:硬度应在HB=140~220的范围内。

请注意,以上是热轧滑轮的一般标准,具体标准可能会因不同的生产厂家和应用场景而有所不同。

如有需要,建议您直接参考生产厂家提供的技术规格和要求。