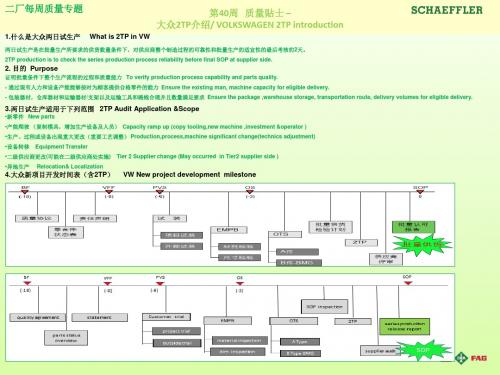

2TP-2日试生产

- 格式:ppt

- 大小:1.26 MB

- 文档页数:23

轿车底盘零部件产品开发设计流程

一、德系产品客户认可工作流程

见附录A、附录B

二、北美产品认可工作流程

见附录C、附录D

三、出口产品认可工作流程

见附录E、附录F

四、过程设计开发工作流程

见附录G

五、产品试制工作流程

见附录H

产品和过程认可工作流程(自制件)

产品和过程认可工作流程(自制件)

产品和过程认可工作流程(外购件)

产品和过程认可工作流程(外购件)

产品和过程认可工作流程(自制件)

产品和过程认可工作流程(自制件)

产品和过程认可工作流程(自制件)

产品和过程认可工作流程(外购件)

产品和过程认可工作流程(外购件)

产品和过程认可工作流程(外购件)

产品和过程认可工作流程(自制件)

产品和过程认可工作流程(自制件)

产品和过程认可工作流程(自制件)

产品和过程认可工作流程(外购件)

产品和过程认可工作流程(外购件)

产品和过程认可工作流程(外购件)

产品过程设计和开发工作流程。

TTO Tool Try-Out 工装设备试运行(J1) Job 1 整车投产DFMEA Design Failure Mode Effects Analysis 故障模式影响分析设计DVP Design Verification Plan 设计验证计划DVP&R Design Verification Plan & Report 设计验证计划和结果FMEA Failure Mode Effects Analysis 故障模式影响分析FPDS Ford Product Development System 福特产品开发系统GYR Green-Yellow-Red 绿-黄-红MRD Material Required Date 物料要求到厂日OTT OK-TO-TOOL 可以开模TKO Tooling-Kick-Off 工装启动OEM original Equipment Manufacturer 设备最初制造厂FtF/F2F Face To Face 面对面会议PV Production Validation 产品验证OTS Off-Tooling-Sample 完全工装样件QOS Quality Operating System 质量运作体系TS-16949 Technical Specification – 16949 技术规范-16949APQP Advanced Product Quality Planning 先期产品质量计划IPD In Plant Date 进厂日PPM Parts per Million (applied to defective Supplier parts) 零件的百万分比率(适用于供应商不合格零件)PPAP Production Part Approval Process 生产件批准程序Pre-PV Pre -Production Validation 产品预先验证1PP- First Phase of Production Prove-Out 第一次试生产3C Customer(顾客导向)、Competition(竞争导向)、Competence(专长导向)4S Sale, Sparepart零配件, Service, Survey信息反馈5S 整理,整顿,清理,清洁,素养8D- 8 DisciplineABS Anti-lock Braking SystemAIAG 美国汽车联合会ANPQP Alliance New Product Quality ProcedureApportionment 分配APQP Advanced Product Quality PlanBacklite Windshield 后窗玻璃Benchmark Data 样件资料bloodshot adj.充血的, 有血丝的BMW Bavarian Motor WorksCertified Purchasing manger 认证采购经理人制度CB- Confirmation Build 确认样车制造CC- Change CutOff 设计变更冻结CC\SC- critical/significant characteristicCCR Concern & Countermeasure RequestCCT Cross Company TeamCharacteristics Matrix 特性矩阵图COD Cash on Delivery 货到付现预付货款(T/T in advance) CP1- Confirmation Prototype 1st 第一次确认样车CP2- Confirmation Prototype 2nd 第二次确认样车Cpk 过程能力指数Cpk=Zmin/3CPO Complementary Parts orderCraftsmanship 精致工艺Cross-functional teams 跨功能小组CUV Car-Based Ultility VehicleD1:信息收集;8DD2:建立8D小组;D3:制定临时的围堵行动措施,避免不良品流出;D4:定义和证实根本原因,避免再发;D5:根据基本原因制定永久措施;D6:执行和确认永久措施;D7:预防再发,实施永久措施;D8:认可团队和个人的贡献。

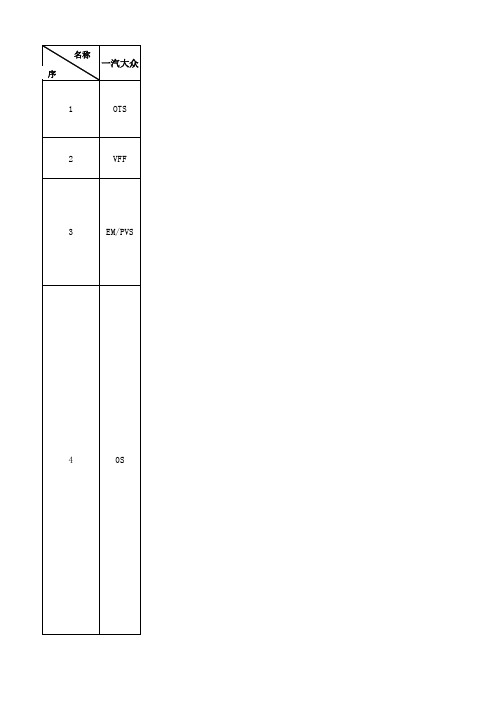

长春第一汽车股份有限公司Feb 17 2018∙外购件管理现状∙管好四要素采购工程师该如何行动?∙达产审核导入∙两日生产(2-TP)审核介绍∙审核知识及达产审核流程∙审核技巧∙达产审核员∙我们的目标外购件管理框架现状目前外购件会存在的问题汽车行业采购件必须达到的目标差距的原因及其后果可怕的现状检讨一下我们给供应商造成的困扰供应商自身存在的误区供应商开发合同商务合同质量保证协议质量保证能力质量能力供应商评价选择准则?质量体系审核?过程审核?产品审核?新零件开发进度和质量新零件的项目开发计划APQP批量成熟两日试生产准备和实施2TP我们通过“开发合同、商务合同、质量保证协议”建立了与供应商的总合同,实际上已经约定了汽车行业的核心四要素:技术、质量、交付、价格在总合同执行过程中,双方都没有严格执行合同要求,为什么?合同的约定不严格,有疏漏处双方都没有充分理解学习合同的要求合同执行中缺少监控、考核合同没有及时变更,造成与实际不符,缺少执行性我们没有站在充分关注汽车行业核心四要素基础上来编制、执行、监督、考核总合同条款,造成合同仅供参考,执行靠压力的状况!技术:不能达到设计指标要求质量:不合格品率高交付:1.开发样件的交付延误2.批量供货发生中断事件价格:降不动,可能有时降的不合理技术、质量、交付、价格是汽车行业关注的四大核心指标技术:同步开发能力,成熟的FMEA库质量:零缺陷战略以PPM计算价格:逐年下降5%-10%价格=成本 +利润交付:100%按时交付。

不多不少,不早不晚(开发期和批量供货期)目前必须承认我们存在着较大的差距!按照汽车行业目标策划是我们的工作方向!面对现状我们可以做的更好!差距的原因:部分供应商认识不到自己能力的差距,将责任推向顾客,不愿学习提高,停滞不前后果是:1.技术能力不足影响开发进度目标的达成2.技术能力不足又导致产品先期策划水平低,不能保证产时的合格率和节拍供货能力1.质量问题上(合格率偏低)造成价格降不下来2.节拍供货能力不足又会造成产品质量控制水平低下供应商每天都在加班加点,“鸡飞狗跳”的赶货供应商不但批量生产合格品同时还批量生产不合格品部分零部件一直存在着让步接收现象陷入恶性循环的怪圈!质量?价格?过高的技术标准和过低的价格不匹配设计变更太多且频繁,根本适应不过来开发进度一次一次的调整,到后来搞不清实际进度要求与对接的部门太多,疲于应付,发生异常情况时没有协调部门,得不到公司的及时对策,只能等待,延误了宝贵时间我们没有及时培训我们的供应商――应持续不断发展在开发进度上因为供应商预计设计变更多,担心造成浪费,在规定项目启动时间,有意识的拖延,我们没有及时发现,实际项目一开始供应商就延误了在样件提交阶段,手工样件、第一轮工装样件、第二轮工装样件、最终工装样件实际状态与我们要求的差一拍或两拍,如:用手工样件替代第一轮工装样件生产时多生产,后面的第二轮、第三轮样件直接用第一轮替代,我们期望的每一轮装车目的实际上没有达到(实现逐步提升),最后造成SOP时间不断地被延误(也有可能部分供应商并不理解每次提交样件的实际用途,由于我们培训不足)在开发费用上控制过度:设备、模夹检具为了节省费用采用低价战略(包括制造商、材料选取等),不考虑产品实际技术能力,造成量产时不合格率居高不下,实际上是抓到芝麻丢了西瓜降价时轻易改变材料降成本:样件时使用规定材料确保通过检测,量产私自降低材料等级一谈到降价就是削减利润,而不是从成本上下功夫,尤其是在制造成本上管理水平低的企业是不能在汽车行业生存的!二、管好四要素工程师该如何行动?理念知识态度方法理念篇理念在先,成功在望!VDA名言技术:产品质量水平高低80%因素比例在开发阶段就已经决定了(8020原则)――APQP同步工程质量:零缺陷战略(在开发阶段按照零缺陷目标设计)好的产品是制造出来的,不是检验出来的价格:价格=成本+利润,降价是降成本,不是降利润新车型的3-5年生命周期决定了竞争的残酷企业的盈利能力是新车推出速度,而不是拥有的品种多少交付:100%按时交付代表了供应商能力(开发、量产阶段),所以选择具备能力的供应商有多么重要知识篇知识决定信心!LDSAPQP(同步工程、多方论证)SPC(CmkCpkPPK、PPM)PPAP采购产品的技术特点精益生产成本分析竞争车型零件生产制造水平甚至价格,找出标杆(Toyota/Honda/Ford/GM、SVW等)态度篇态度决定一切QMS八大原则之一:互利的供方关系虚心学习积极配合尊重对方保持原则坚守道德从对方角度思考的方式来说服对方(换位思考)谦虚是最好的老师,因为我们年轻古人语:你敬人一尺,人敬你一丈(六尺巷)方法篇(一)强调采购策划认真执行流程就是最好的方法!采购的策划:用足够的时间进行具体采购项目的策划我们常常一开始就已造成了四要素控制的缺失----采购的策划是影响能否控制好四要素80%结果要因如:FORD在开发合同阶段就签订三年期的降价目标严格执行项目采购控制流程的每一步的监控不搞走过场(20%影响)方法篇(二)正确选择合格的供应商、监控核心二级供应商的确定负责组织培训提高现有供应商的能力采购工程师对项目实施“一站式”全程监控,及时监控车型开发流程的关键节点,督促供应商执行开发进度要求,对发生的异常情况跟踪直到解决为止成为供应商与公司交流的主导者:做好与供应商对接的掌控,及时解决内部的协调问题降价时应综合原材料成本降低、不合格率水平提高、生产效率水平提升。

1.目的:用来确定组织是否已经正确理解了顾客工程设计记录和规范的所有要求,并且在执行所要求的生产节拍条件下的实际生产过程中,具有持续满足这些要求的潜在能力。

2.范围:2.1凡本组织提交顾客的汽车生产件的内部和外部供方现场均适用,顾客有要求时可依其指定的要求来实施提交。

当顾客无特殊要求时,组织按本程序要求实施;2.2有关供方向本组织提交的生产件批准:2.2.1顾客指定本组织的供方随本组织一起PPAP提交;2.2.2本组织要求供方提交。

3.相关文件及术语3.1PPAP:生产件批准程序;3.2AAR:外观件批准报告;3.3PSW:零件提交保证书;3.4生产件:用于PPAP的产品必须取自生产过程(即用正式生产工装、量具、工艺过程、材料、操作者、环境和过程设置),必须是1小时到8小时的生产,且规定的生产数量至少300件连续生产的产品,除非顾客另有规定。

4.职责:4.1市场部负责与顾客沟通,传达顾客现场审核要求,试生产订单的下达,产品交付信息的传递以及PPAP的提交和确认结果沟通;4.2开发部负责试生产过程控制及相关文件资料的修正,资料室存档,工装量产性验收,量产性评审及整改计划,试生产现场操作、检验培训,PPAP内部认可,试生产过程问题点的记录、检查和反馈;PPAP提交的相关文件资料的准备:设计记录、工程更改文件、顾客工程批准、过程流程图、PFMEA、初始过程研究、控制计划、生产件样品、标准样品、检查辅具、顾客特殊要求记录、尺寸结果、外观件批准报告(适用时入材料试验结果、性能试验结果、测量系统分析研究、具有资格的实验室文件、零件提交保证书。

4.3质量部负责进料检验、试生产过程产品质量控制、过程审核、产品审核、不良品统计分析和生产质量保证;4.4制造部负责试生产过程准备(包括生产计划、生产设备、生产人员安排、原辅材料采购以及供方PPAP提交),试生产,生产线配置,常用物流工具准备,业务订单交付,设备的维护和保养,批量生产设备保证,工装量产性改善和试生产现场相关的培训;XX 有限公司程序文件生产件批准管理程序 页次 3/8 文件编号XX/QP0703-09版本号A/05.流程图:主导部门:开发部6.内容:6.1 对于新产品在OTS 认可并试生产有效运行的情况下,由开发部提出PPAP 认可要求,市场 部负责通知顾客产品批准部门并确定现场审核的方式和日期。