炼焦生产工艺流程讲座

- 格式:ppt

- 大小:1.16 MB

- 文档页数:33

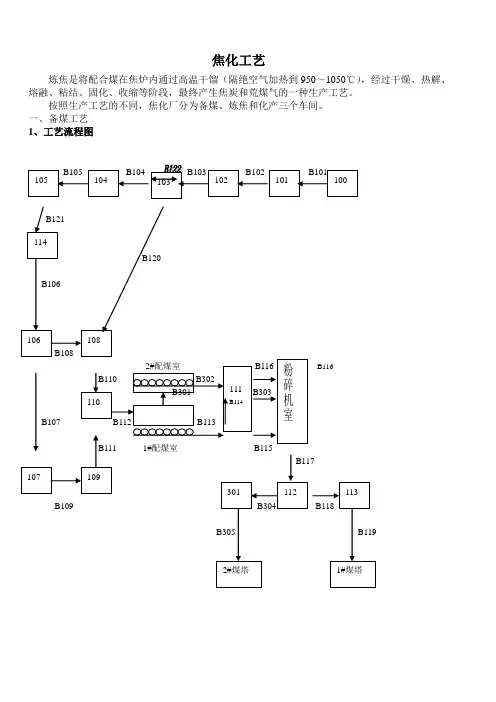

焦化工艺炼焦是将配合煤在焦炉内通过高温干馏(隔绝空气加热到950~1050℃),经过干燥、热解、熔融、粘结、固化、收缩等阶段,最终产生焦炭和荒煤气的一种生产工艺。

按照生产工艺的不同,焦化厂分为备煤、炼焦和化产三个车间。

一、备煤工艺1、工艺流程图B1162、煤的性质和分类2.1煤的化学组成与性质2.1.1煤的基准:在煤质分析中得到的煤质指标,根据不同的基准来表示。

煤质分析中常用的“基”有空气干燥基、干燥基、收到基、干燥无灰基。

2.1.2煤的分类气煤(QM):属于煤化程度较低、挥发份较高的烟煤。

气煤分为四组,其中以45#、34#气煤较好,45#是Vdaf大于37%,G大于65,Y值不大于25mm,其特点是挥发份特别高,而粘结性较强;34#气煤的Vdaf大于28%到37%,G大于50到65,其特点是粘结性中等而挥发份稍高。

气煤单独炼焦时炼出的焦炭呈细长形,有较多的纵裂纹,易碎,其强度和耐磨性均较差,但炼焦时能产生较多的煤气、焦油与其它化工产品,多数作配合煤用于炼焦。

气肥煤(QF):是煤化程度和气煤相近、挥发份高、粘结性强的烟煤。

单独炼焦时能产生大量的胶质体和煤气,因为析出的气体多,不能生成致密、高强度的焦炭,通常用作炼焦配煤。

1/3焦煤:属煤化程度中等,性质介于气煤、肥煤与焦煤之间的过渡煤种,是中等或较高挥发份的较强粘结性煤。

单独炼焦时炼出的焦炭强度较高,是配煤炼焦的好原料。

肥煤:肥煤是煤化度中等的烟煤。

受热到一定温度能产生较多的胶质体,且有极强的粘结性。

单独炼焦时,能产生熔融良好的焦炭,焦炭耐磨性特别好。

但焦炭有较多的横裂纹,焦根部分有蜂焦,其抗碎强度比焦煤炼得的焦炭要差,是配煤炼焦的重要煤种。

焦煤:是烟煤中煤化程度中等或偏高的一类煤,中等挥发份和有较好的粘结性。

受热后能产生热稳定性好的胶质体。

单独炼焦时,可炼成熔融性好,块度大、裂纹少、抗碎强度高、耐磨性好的焦炭,是一种优质的炼焦用煤。

15、25号焦煤结焦性特别好,可单独炼出合格的冶金焦。

炼焦工艺流程解说

《炼焦工艺流程解说》

炼焦是指通过高温热解炼煤,使其生成焦炭和其他有用的副产品的工艺过程。

炼焦工艺涉及多个步骤和设备,在整个流程中需要精确控制温度、时间和气氛等参数,以确保最终产品的质量和产量。

首先,原料煤经过破碎和筛分后,进入焦炉装料车。

焦炉是进行炼焦的主要设备,通常采用立式圆筒形状,内部分为焦化室和煤气冷却室。

煤在焦炉内经过高温热解,生成焦炭和煤气,焦炭会自流式排出,而煤气则通过冷却后收集处理。

在炼焦过程中,控制温度和气氛对产物质量至关重要。

通常使用高温(1300-1400℃)和缺氧气氛热解煤,在适当的条件下生成高质量的焦炭。

此外,还需要保证炉内气体流动的均匀性和热量的传递效率,以提高生产效率和减少能源消耗。

焦炉内的煤气冷却后,会生成焦油和粗苯等有用产品,这些产品可以用于化工生产或其他工业用途。

同时,炼焦过程中产生的废气还需要进行处理,以达到环保和安全要求。

总之,炼焦工艺流程是一个复杂的过程,需要精密的工艺控制和设备支持。

通过合理的操作和管理,可以实现高效、环保的焦炭生产,为我国能源工业做出贡献。