锅炉热力计算流程图

- 格式:doc

- 大小:1.18 MB

- 文档页数:11

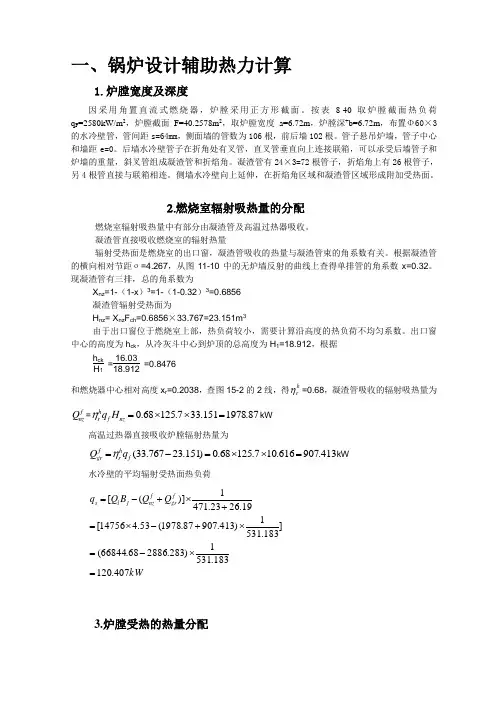

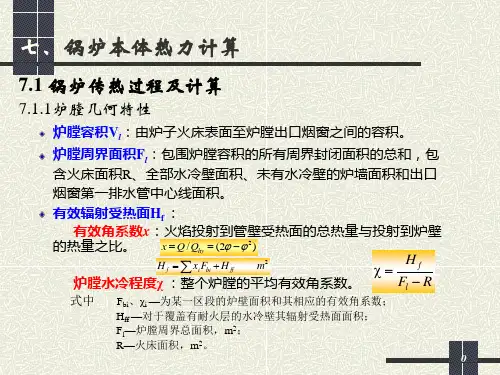

一、锅炉设计辅助热力计算1.炉膛宽度及深度因采用角置直流式燃烧器,炉膛采用正方形截面。

按表8-40取炉膛截面热负荷q F =2580kW/m 2,炉膛截面F=40.2578m 2,取炉膛宽度a=6.72m ,炉膛深+b=6.72m ,布置Φ60×3的水冷壁管,管间距s=64mm ,侧面墙的管数为106根,前后墙102根。

管子悬吊炉墙,管子中心和墙距e=0。

后墙水冷壁管子在折角处有叉管,直叉管垂直向上连接联箱,可以承受后墙管子和炉墙的重量,斜叉管组成凝渣管和折焰角。

凝渣管有24×3=72根管子,折焰角上有26根管子,另4根管直接与联箱相连。

侧墙水冷壁向上延伸,在折焰角区域和凝渣管区域形成附加受热面。

2.燃烧室辐射吸热量的分配燃烧室辐射吸热量中有部分由凝渣管及高温过热器吸收。

凝渣管直接吸收燃烧室的辐射热量辐射受热面是燃烧室的出口窗,凝渣管吸收的热量与凝渣管束的角系数有关。

根据凝渣管的横向相对节距σ=4.267,从图11-10中的无炉墙反射的曲线上查得单排管的角系数x=0.32。

现凝渣管有三排,总的角系数为X nz =1-(1-x )3=1-(1-0.32)3=0.6856凝渣管辐射受热面为H nz = X nz F ch =0.6856×33.767=23.151m 3由于出口窗位于燃烧室上部,热负荷较小,需要计算沿高度的热负荷不均匀系数。

出口窗中心的高度为h ck ,从冷灰斗中心到炉顶的总高度为H 1=18.912,根据h ck H 1 =16.0318.912=0.8476 和燃烧器中心相对高度x r =0.2038,查图15-2的2线,得h r η=0.68,凝渣管吸收的辐射吸热量为f nz Q =87.1978151.337.12568.0=⨯⨯=nz f h r H q ηkW高温过热器直接吸收炉膛辐射热量为413.907616.107.12568.0)151.23767.33(=⨯⨯=-=f h r f gr q Q ηkW水冷壁的平均辐射受热面热负荷kWQ Q B Q q f gr f nz j l s 407.120183.5311)283.288668.66844(]183.5311)413.90787.1978(53.414756[19.2623.4711)]([=⨯-=⨯+-⨯=+⨯+-=3.炉膛受热的热量分配(1)锅炉总有效吸热量 kW Q gl 35.109143=(2)炉膛总传热量 kW Q B l j 68.668441475653.4=⨯=(3)凝渣管区域传热量 kW Q B nz j 427.45119.99553.4=⨯=(4)第二级过热器传热量 kW Q B gr j 35.11172297.246653.42=⨯=(5)第一级过热器传热量 kW Q B gr j 17.1275449.281553.41=⨯=(6)省煤器需要吸收热量 kWQ B sm j 1.13948)17.12754325.11172427.451168.66844(35.109143=+++-=(7)空气预热器需要吸收的热量 kWI I B B Q B lk rk k ky j ky j 78988.14954)34.263079.3320()06.05.005.1(53.4))(5.0(00''=-⨯⨯+⨯=-∆+=α (8)排烟温度校核 kWI I I B Q B Q B I I lk sm lk rk ky j kyj sm j py gr 7.188634.26304.0234.263079.332006.099.053.478988.149541.1394818.82022000''=⨯++⨯+⨯+-=∆++∆++-=ααφ177.142=py θ℃,与假定排烟温度140℃相差2.117℃,设计合格。

锅炉热力计算●计算依据燃煤热值按4500千卡/公斤、醇基燃料热值按6500千卡/公斤、柴油热值按10200千卡/公斤,燃煤价格按750元/吨、醇基燃料按3500元/吨、柴油价格按7500元/吨,煤锅炉的效率按45%、油气锅炉的效率按95%计算:●4吨燃油蒸汽锅炉4吨燃油蒸汽锅炉的热功率为248万大卡/小时,* 使用燃煤蒸汽锅炉,使用成本为:248×104÷4500÷45%=1225公斤/小时×0.75=919元/小时*换装燃醇蒸汽锅炉使用醇基燃料使用成本为:248×104÷6500÷95%=401公斤/小时×3.5=1404元/小时*换装油气蒸汽锅炉使用柴油作为燃料的使用成本为:248×104÷10200÷95%=256公斤/小时×7.5=1920元/小时●300万大卡导热油锅炉*使用燃煤导热油锅炉,使用成本为:300×104÷4500÷45%=1482公斤/小时×0.75=1112元/小时*换装燃醇导热油锅炉使用醇基燃料使用成本为:300×104÷6500÷95%=486公斤/小时×3.5=1700元/小时*换装油气导热油锅炉使用柴油作为燃料的使用成本为:300×104÷10200÷95%=310公斤/小时×7.5=2325元/小时三、综合效益计算1、设备成本●4吨蒸汽锅炉沿用现有的燃煤锅炉使用醇基燃料,每小时使用成本为:248×104÷6500÷95%×3.5=1404元/小时每天按8小时计算,则每天为11232元。

若更换同等功率的燃油燃气蒸汽锅炉约需55万元,每小时使用成本为1920元,每天按8小时计算,则每天为15360元,每天节省燃料费3984元,约130天即可收回设备投入。

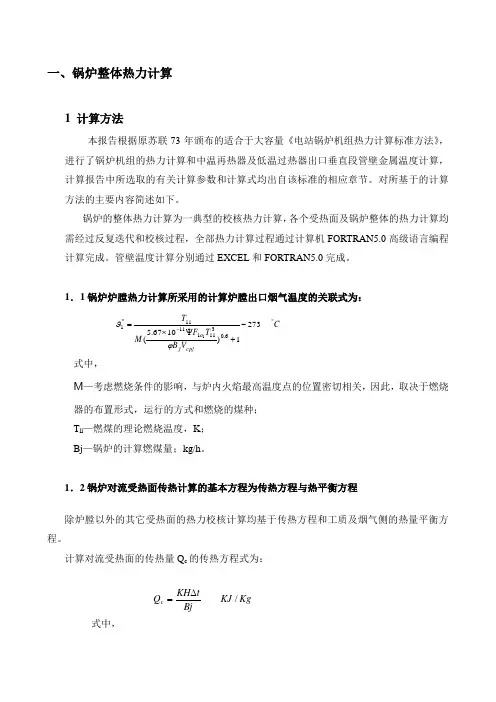

一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

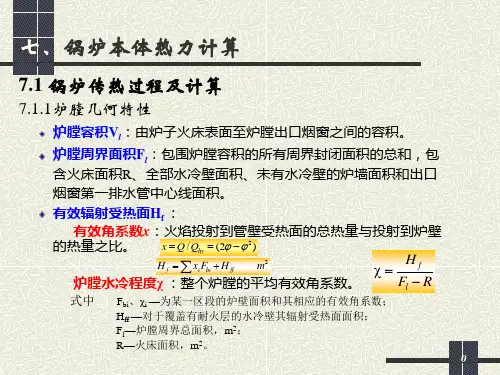

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ︒--+ψ⨯=2731)1067.5(6.031111111"11ϕϑKgKJ Bjt KH Q c /∆=H —受热面面积;⊿t —冷、热流体间的温压, 热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一 —— 设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

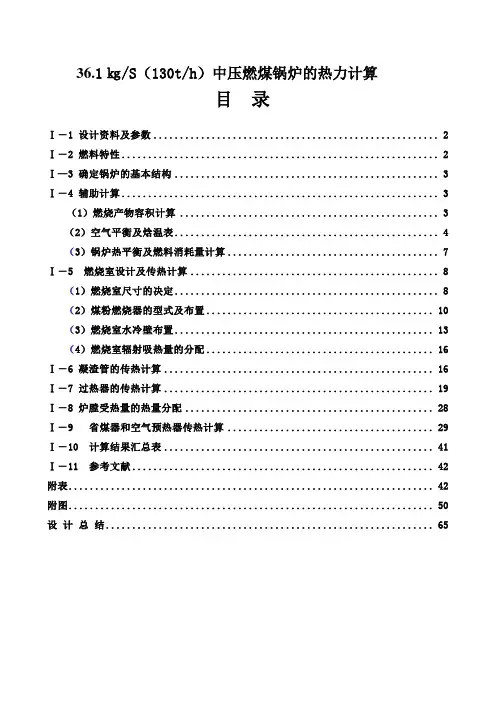

36.1㎏/S(130t/h)中压燃煤锅炉的热力计算目录Ⅰ-1 设计资料及参数 (2)Ⅰ-2 燃料特性 (2)Ⅰ—3 确定锅炉的基本结构 (3)Ⅰ-4 辅助计算 (3)(1)燃烧产物容积计算 (3)(2)空气平衡及焓温表 (4)(3)锅炉热平衡及燃料消耗量计算 (7)Ⅰ-5 燃烧室设计及传热计算 (8)(1)燃烧室尺寸的决定 (8)(2)煤粉燃烧器的型式及布置 (10)(3)燃烧室水冷壁布置 (13)(4)燃烧室辐射吸热量的分配 (16)Ⅰ-6 凝渣管的传热计算 (16)Ⅰ-7 过热器的传热计算 (19)Ⅰ-8 炉膛受热量的热量分配 (28)Ⅰ-9 省煤器和空气预热器传热计算 (29)Ⅰ-10 计算结果汇总表 (41)Ⅰ-11 参考文献 (42)附表 (42)附图 (50)设计总结 (65)Ⅰ-1 设计资料及参数kg s t h 1)锅炉额定蒸汽量:36.1/(130/)2)蒸汽参数:①汽包工作压力:4.3MPa。

②过热蒸汽压力:3.9MPa。

③过热蒸汽温度:450℃④给水温度:150℃3)给水压力:4.9MPaP=4)排污率:2%pw5)排烟温度假定值:140℃6)热空气温度假定值:330℃7)冷空气温度:30℃Ⅰ-2 燃料特性1)燃料名称:混合烟煤12)煤的收到基成分:C47.6%①碳=arH 3.0%②氢=arO8.8%③氧=arN0.9%④氮=arS0.5%⑤硫=arA26.0%⑥灰分=arM13.3%⑦水分=arV38.0%3)煤的干燥无灰基挥发分=daf4)灰熔点特性:DT=1250℃ST=1400℃ FT=1400℃5)煤的可磨度 1.6km K =6)煤的收到基低位发热量:0.17981..=p net ar QⅠ—3 确定锅炉的基本结构采用单锅筒π型布置,上升烟道为燃烧室及凝渣管。

水平烟道布置两级悬挂对流过热器。

布置两级省煤器及两级管式空气预热器。

整个炉膛全部布满水冷壁,炉膛出口凝渣管簇由锅炉后墙水冷壁延伸而成,在炉膛出口处采用由后墙水冷壁延伸构成的折焰角,以使烟气更好的充满炉膛。

锅炉进水管路的几种接法和热力计算方法为了降低锅炉的排烟温度,通常在锅炉尾部布置受热面。

对于小型锅炉由于无法做到连续给水,通常采用常压节能器。

当锅炉出力较大时,给水方式为变频控制连续给水,一般将尾部受热面布置为承压省煤器与空预器组合。

标签:常压节能器;承压省煤器;平衡温度;排烟温度;热力计算为了降低锅炉的排烟温度,通常在锅炉尾部布置受热面,有承压省煤器、常压节能器,或者两者组合,有时也采用承压省煤器和空气预热器组合等。

对于小型锅炉(如锅炉额定出力≤4t/h),如果采用电机变频连续进水,在低负荷时较低的频率,水泵扬程很低无法进水(并且长时间低频率运行普通电机无法得到有效冷却,容易烧毁电机,建议频率不宜长时间低于25Hz);而加大频率则进水量大于蒸发量,无法做到连续给水。

因此小型锅炉只能采用位式间断给水方式。

当水泵停止运行时,承压省煤器得不到有效冷却,此时排烟温度较高(虽然热力计算理论上排烟温度较低,但实际运行时排烟温度会时高时低,能效指标不能达标,我公司在对一锅炉进行定型能效测试时曾出现此现象)。

此时,宜将承压省煤器改为常压节能器(有铸铁型和光管型两种),增加一台循环水泵,不间断运行,使水在给水箱与常压节能器之间循环,给水箱内的水会逐渐升温,一定时间后将达到平衡温度(时间的长短取夺于给水箱的水容量),而常压节能器的进水温度则为该平衡温度,而非进入给水箱的水的温度(一般为常温20℃)。

若热力计算时将常压节能器的进水温度错误地设为常温,则实际运行时排烟温度将大于计算值,导致锅炉热效率低于设计值。

常压节能器的出水温度则与循环水泵的流量有关,选取循环水泵时流量一般要大于锅炉给水泵的流量。

流量越大,常压节能器的出水温度越低,从而影响排烟温度。

当锅炉本体排烟温度大于约260℃时,若尾部受热面只布置常压节能器,则上述平衡温度将可能大于70℃,锅炉给水泵有可能产生汽蚀无法进水,除非将给水箱高位设置。

此时尾部受热面宜布置为承压省煤器与常压节能器两者组合,大于260℃的高温烟气经承压省煤器降温后,再进入常压节能器,可将给水箱的平衡温度降至70℃以下。

第一节热力计算汇总1.煤质资料

2.受热面结构尺寸

3.锅炉设计参数

4.热损失及热负荷(设计煤种)

注:

1.热负荷按燃料低位热值,不含风热计算

2.燃烧器投运层数是从下而上。

5.介质温度(设计煤种)

6.烟气温度

7.烟气平均流速(设计煤种)

8.吸热量

9.烟、空气流量(设计煤种)

10.空气温度(设计煤种)

11.锅炉设计参数(校核煤种)

12.热损失及热负荷

注:

1.热负荷按燃料低位热值,不含风热计算

2.燃烧器投运层数是从下而上。

15.烟气平均流速(校核煤种)

16.吸热量(校核煤种)

17.烟、空气流量(校核煤种)

18.空气温度(校核煤种)。

课程设计报告名称:锅炉原理课程设计题目:某超临界600MW锅炉炉膛热力计算(金竹山无烟煤)成绩:全套CAD图纸加153893706《锅炉原理》课程设计任务书一、目的与要求1,按照前苏联1973年锅炉热力计算标准对某台超临界600MW锅炉炉膛部分进行热力计算。

2,按照2008版教学一览,本课程设计应该安排在1-2教学周。

由于2015年9月3日北京阅兵,根据学校统一安排,本学期第1周放假,锅炉原理课程设计只能在1周时间(即第2周)内完成。

二、主要内容1.燃料燃烧产物计算2.烟气焓温表计算3.某超临界600MW炉膛结构计算(含前屏)4.该超临界600MW炉膛热力计算(含前屏)5.热力计算汇总表三、进度计划四、设计(实验)成果要求1.每3名学生分为1组,计算一个煤种。

答辩时,以组为单位进行。

2.每名学生提交课程设计报告1份。

独立回答老师提出的问题。

五、考核方式1.课设报告:60%2.答辩:20%3.签到:20%一、课程设计的目的与要求1.燃料燃烧产物计算2.烟气焓温表计算3.某超临界600MW炉膛结构计算(含前屏)4.该超临界600MW炉膛热力计算(含前屏)5.热力计算汇总表5.1烟气总焓降5.2辐射总换热量5.3 工质总焓升二、课程设计正文1.结构示意图2.热力计算流程图3.煤质参数表600MW机组锅炉设计计算原始参数烟气焓温表6.下部炉膛结构计算过程表表4-6 炉膛结构特征和水冷壁有效系数的计算一、炉膛结构计算二、水冷壁热有效系数的计算三、在BMCR工况下,假定下面5层燃烧运行,同时每层燃烧器给粉量相同8. 上部炉膛结构计算过程表表4-8 减温水假设表4-9 前屏结构计算119. 上部炉膛热力计算过程表表4-10 前屏热力计算一、烟气参数二、炉内直接辐射热 三、屏区空间(烟气)穿透辐射四、前屏对流传热量的计算与校核14五、附加受热面对流吸热量10. 热力计算汇总表10.1烟气总焓降10.2辐射总换热量 10.3 工质总焓升三、课程设计总结或结论1. 除去散热损失,炉膛烟气总焓降等于工质总焓升。

所有受热面计算完成后,进行整体热力计算误差校验

燃料燃烧

假设排烟温度,进行锅炉热平衡计高温省煤器热力计算 低温过热器热力计算

高温过热器热力计算 屏式过热器热力计算 假设热风温度

,进行炉膛热力计算

高温空气预热器热力计算 低温省煤器热力计算 低温空气预热器热力计算

(炉膛热力计算中假设进入炉膛的热风温度

—尾部受 热面计算完成后得到的高温空气预热器出口热风温度

)10℃

(热平衡计算中假设排烟温度

—计算中得到的低温

空气预热器排烟温度

)10℃

0.5%

结束

图1-1 热力计算整体框图

将计算值、带回热平衡重新计算

将计算值带回

将计算值带回热平衡重新计算

已知:燃料的种类及其 元素分析成分

计算

容积

计算理论氮容积

计算理论空气量

已知:各受热面出口过量空气系数

计算理论干烟气容

积

计算各受热面烟道平均过

量空气系数

计算各受热面理论水蒸气容积

计算各受热面水

蒸气容积

计算各受热面三原子气体和水蒸气容积总份额r (=)

计算各受热面实

际烟气容积

根据经验取飞灰份额

计算各受热面实际干烟气容积

计算质量飞灰浓度

图2-1 燃料燃烧计算方框图

计算锅炉输入热量

依据燃料及燃烧设备分别查取或计算

假定排烟温度,计算排烟损失分别查取或计算

计算总热损失及锅炉热效率计算锅炉有效利用热

计算实际燃料消耗量B

求出计算燃料消耗量计算完低温空气预热器后,来校验排烟温度

图2-2 锅炉热平衡及燃料消耗量计算方框图

方框图

额定热风温度

计算完尾部受热面后,来校核热风温度

计算对应每千克燃料送入炉膛的热量

计算出理论燃烧温度 计算出火焰中心位置修正系数M

假设炉膛出口烟气温度

计算炉膛出口烟气温度(计算值)

判断计算误差:(计算值)—(估)

以计算值

作为屏过入口烟温,计算屏过热受面

图3-1 炉膛校核热力计算方框图

是

否

是

是

否

已知:屏入口烟气温度

假定屏出口烟气温度 假定附加受热面吸热量

计算屏吸收的辐射热量

计算屏的对流吸热量

计算屏吸收的总热量

假定屏进口汽温度 计算屏出口蒸汽温度

计算烟气和工质的平均温度,以此作为定性温度

根据传热方程

计算屏的对流传热量

计算附加受热面的吸热量,并判断

下一个受热面计算

判断计算误差:

用低温过热器出口蒸汽温度

校核

图4-2 屏的热力计算方框图

否

否

是

综合前面计算结果,估算出省煤器后工质总吸热量

已知:进口烟气温度

假设出口烟气温度

估算出高温省煤器出口水温

计算出高温省煤器对流吸热量

计算出高温省煤器进口水温度

计算烟气和工质的平均温度,以此作为定性温度

根据传热方程计算对流传热量

下一个受热面计算

判断对流传热量计算误差是否

图4-7 高温省煤器热力计算方框图A

否

是

假设高温省煤器进口水温度

(取低温省煤器出口水温度的计算结果作为假设温度)

已知:进口烟气温度

假设出口烟气温度

计算出高温省煤器对流吸热量

计算出高温省煤器进口水温度

计算烟气和工质的平均温度,以此作为定性温度

根据传热方程

计算对流传热量

下一个受热面计算

判断对流传热量计算误差是否

图4-8 高温省煤器热力计算方框图B

否

是

已知:进口烟气温度

假设进口空气温度

计算出高温空气预热器对流吸热量

计算出烟气出口温度

计算烟气和工质的平均温度,以此作为定性温度

根据传热方程

计算对流传热量

下一个受热面计算

判断对流传热量计算误差是否

假设出口空气温度为炉膛热

力计算中估计的热空气温度

图4-10 高温空气预热器热力计算方框图B

否

是

已知:进口烟气温度

假设出烟气出口温度

计算出高温空气预热器对流吸热量

计算出烟气出口温度

计算烟气和工质的平均温度,以此作为定性温度

根据传热方程

计算对流传热量

下一个受热面计算

判断对流传热量计算误差是否

图4-11 高温空气预热器热力计算方框图B

以假设进口空气温度(重算时低温空气预热器的出口空气温度作为高温空气预热器进口空气温度的假设值)

是

否

是

计算出低温省煤器出口水温度

计算烟气和工质的平均温度,以此作为定性温度

根据传热方程

计算对流传热量

下一个受热面计算

判断对流传热量计算误差是否

判断低温省煤器出口水温度与高温省煤器

进口水温度计算误差是否

否

从高温省煤器开始重新计算(注:把计算出的低温省煤器的出口水温作为高温省煤器的入口水温)

计算出低温省煤器对流吸热量

假设出口烟气温度

已知:进口烟气温度 进口给水温度

图4-13 低温省煤器热力计算方框图

否 是

否

是

计算出低温空气预热器出口烟气温度 计算烟气和工质的平均温度,以此作为定性温度

根据传热方程计算对流传热量

下一个受热面计算 判断对流传热量计算误差是否

判断低温空气预热器出口空气温度与高温空气预热器进口空气温度计算误差是否

从高温空气预热器开始重新计算 计算出低温空气预热器对流吸热量

假设出口空气温度

已知:进口烟气温度

进口空气温度

图4-15 低温空气预热器热力计算方框。