风冷散热器研究设计

- 格式:doc

- 大小:5.86 MB

- 文档页数:60

风冷散热风冷散热:优化计算机散热性能的关键技术引言:随着计算机技术的迅猛发展,高性能计算机的普及和应用日益广泛。

然而,高性能计算机在运行过程中经常会产生大量的热量,这不仅会导致计算机硬件的损耗,还会影响计算机的性能和稳定性。

因此,有效地进行散热成为了高性能计算机设计与应用中至关重要的一环。

本文将重点探讨风冷散热技术,介绍其原理、优势以及应用实践。

一、风冷散热技术的原理风冷散热技术是通过利用气流来降低计算机内部的温度,从而实现散热的一种方法。

其原理主要包括两个方面:热传导与热对流。

1. 热传导:计算机内部的散热元件,如散热片、散热器等,通过热传导将产生的热量传导到散热元件表面。

散热元件表面与环境接触时,热量会被传导到周围的空气中。

2. 热对流:当散热元件表面与周围环境接触后,空气会受到热量的影响而产生温度差异。

由于热空气的密度较低,会上升形成热对流,而冷空气则会下沉取代上升的热空气,实现传热的过程。

二、风冷散热技术的优势相比于其他散热技术,风冷散热技术具有以下几个明显优势:1. 成本低廉:风冷散热技术不需要复杂的设计和制造工艺,成本较低。

与水冷散热相比,风冷散热不需要额外的冷却系统,减少了维护和运营成本。

2. 易于维护:风冷散热技术中使用的散热元件较为简单,易于维护和更换。

用户可以根据实际需求进行灵活调整和升级,提高了计算机的可维护性。

3. 散热效果好:风冷散热技术在传热效率上表现出色。

通过合理设计散热元件,可以大幅降低计算机内部的温度,确保计算机在高负载运行情况下的稳定性。

4. 适用性广泛:风冷散热技术适用于各种规模和类型的计算机。

无论是家用台式机、工作站还是大型服务器,风冷散热技术都可以满足其散热需求。

三、风冷散热技术的应用实践风冷散热技术在实际应用中得到了广泛的应用和验证。

以下是两个典型的应用实践案例:1. 电脑主机风冷散热方案电脑主机是个人计算机的核心部分,其散热性能对计算机的整体性能和寿命起着重要影响。

毕业论文声明本人郑重声明:1.此毕业论文是本人在指导教师指导下独立进行研究取得的成果。

除了特别加以标注地方外,本文不包含他人或其它机构已经发表或撰写过的研究成果。

对本文研究做出重要贡献的个人与集体均已在文中作了明确标明。

本人完全意识到本声明的法律结果由本人承担。

2.本人完全了解学校、学院有关保留、使用学位论文的规定,同意学校与学院保留并向国家有关部门或机构送交此论文的复印件和电子版,允许此文被查阅和借阅。

本人授权大学学院可以将此文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本文。

3.若在大学学院毕业论文审查小组复审中,发现本文有抄袭,一切后果均由本人承担,与毕业论文指导老师无关。

4.本人所呈交的毕业论文,是在指导老师的指导下独立进行研究所取得的成果。

论文中凡引用他人已经发布或未发表的成果、数据、观点等,均已明确注明出处。

论文中已经注明引用的内容外,不包含任何其他个人或集体已经发表或撰写过的研究成果。

对本文的研究成果做出重要贡献的个人和集体,均已在论文中已明确的方式标明。

学位论文作者(签名):年月关于毕业论文使用授权的声明本人在指导老师的指导下所完成的论文及相关的资料(包括图纸、实验记录、原始数据、实物照片、图片、录音带、设计手稿等),知识产权归属华北电力大学。

本人完全了解大学有关保存,使用毕业论文的规定。

同意学校保存或向国家有关部门或机构送交论文的纸质版或电子版,允许论文被查阅或借阅。

本人授权大学可以将本毕业论文的全部或部分内容编入有关数据库进行检索,可以采用任何复制手段保存或编汇本毕业论文。

如果发表相关成果,一定征得指导教师同意,且第一署名单位为大学。

本人毕业后使用毕业论文或与该论文直接相关的学术论文或成果时,第一署名单位仍然为大学。

本人完全了解大学关于收集、保存、使用学位论文的规定,同意如下各项内容:按照学校要求提交学位论文的印刷本和电子版本;学校有权保存学位论文的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存或汇编本学位论文;学校有权提供目录检索以及提供本学位论文全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交论文的复印件和电子版,允许论文被查阅和借阅。

散热器的性能研究及优化设计散热器是一种用来散发热量的设备,广泛应用于电子设备、汽车、工业设备等领域。

在高温环境下,散热器能有效地降低设备的温度,维持其正常运行。

散热器的性能研究和优化设计对于提高设备的可靠性、延长设备寿命具有重要意义。

首先,研究散热器的性能可以从材料选择和形状设计两个方面入手。

散热器的材料选择应考虑其导热性能、机械强度和耐腐蚀性。

在导热性能上,铜和铝是常用的散热器材料,可以提供较好的导热性能;而在机械强度和耐腐蚀性上,不锈钢是一个较好的选择。

形状设计上,增加散热器的表面积可以提高其散热能力,可以采用数种形式的片状散热器,如鰤鱼鳃状、凸起状等。

其次,优化散热器的设计可以从流路优化和翅片结构优化两个方面着手。

在流路优化上,要考虑流动的均匀性和速度。

为了保证流体在散热器内部能够均匀流动,可以在散热器内部设置流道,使流体能够充分接触到散热表面,提供更大的散热面积。

流体的速度也是影响散热效果的重要因素,应该避免流体速度过高或过低,以避免流动过慢导致散热效率低,或者流体速度过高导致压降过大。

在翅片结构优化上,可以通过改变翅片的形状、尺寸和排列方式,增大翅片的散热面积,提高散热器的散热能力。

此外,可以通过增加散热介质的流动性来提高散热器的性能。

传统的散热器一般使用空气作为散热介质,但空气的导热性能较差,且热容量小。

可以考虑使用液体介质,如液冷散热器中使用的水或制冷剂,其导热性能和热容量要好于空气。

此外,还可以采用换热器和风扇辅助散热的方法,进一步优化散热器的设计。

最后,对于散热器的性能研究和优化设计可以采用实验方法进行验证。

可以设计实验平台,测试不同材料、形状、流量等条件下的散热器性能,通过实验数据来验证理论模型的准确性,进一步优化设计。

综上所述,散热器的性能研究和优化设计可以从材料选择、形状设计、流路优化、翅片结构优化以及散热介质流动性等多个方面入手。

通过对散热器的研究和优化,可以提高设备的散热能力,提高设备的可靠性和寿命。

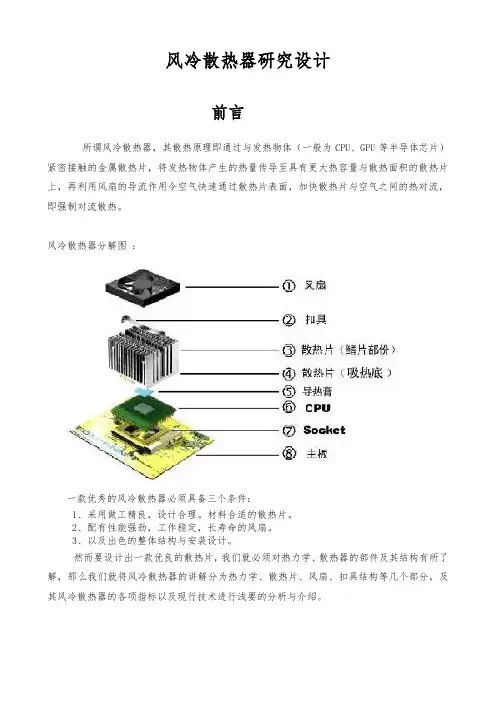

风冷散热器研究设计前言所谓风冷散热器,其散热原理即通过与发热物体(一般为CPU、GPU等半导体芯片)紧密接触的金属散热片,将发热物体产生的热量传导至具有更大热容量与散热面积的散热片上,再利用风扇的导流作用令空气快速通过散热片表面,加快散热片与空气之间的热对流,即强制对流散热。

风冷散热器分解图:一款优秀的风冷散热器必须具备三个条件:1、采用做工精良,设计合理。

材料合适的散热片。

2、配有性能强劲,工作稳定,长寿命的风扇。

3、以及出色的整体结构与安装设计。

然而要设计出一款优良的散热片,我们就必须对热力学、散热器的部件及其结构有所了解,那么我们就将风冷散热器的讲解分为热力学、散热片、风扇、扣具结构等几个部分,及其风冷散热器的各项指标以及现行技术进行浅要的分析与介绍。

第一章热力学基本知识首先来说说相关的热力学方面:物理学认为,热主要通过三种途径来传递,它们分别是热传导、热对流、热辐射。

为了保证良好的散热器性能,就要已符合上述三种途径的要求来设计产品,于是在材料的热传导率、比热值;散热器整体的热阻、风阻;风扇的风量、风压等等方面都提出了要求。

热传导定义:通过物体的直接接触,热从温度高的部位传到温度低的部位。

热能的传递速度和能力取决于:1.物质的性质。

有的物质导热性能差,如棉絮,有的物质导热性能强,如钢铁。

这样就有了采用不同材质的散热器,铝、铜、银。

它们的散热性能依次递增,价钱当然也就成正比。

2.物体之间的温度差。

热是从温度高的部位传向温度低的部位,温差越大热的传导越快。

热传导是散热的最主要方式,也是散热技术需要解决的核心问题之一。

所以我们通常都能看到,几乎所有散热在与CPU相接触的部分都采用热传导性能良好的材料。

许多厂商都在于CPU接触的部分采用塞铜柱或铜片的工艺,就是为了将热量尽快传导出来。

热对流热通过流动介质(气体或液体)将热量由空间中的一处传到另一处,即由受热物质微粒的流动来传播热能的现象。

根据流动介质的不同,可分为气体对流和液体对流。

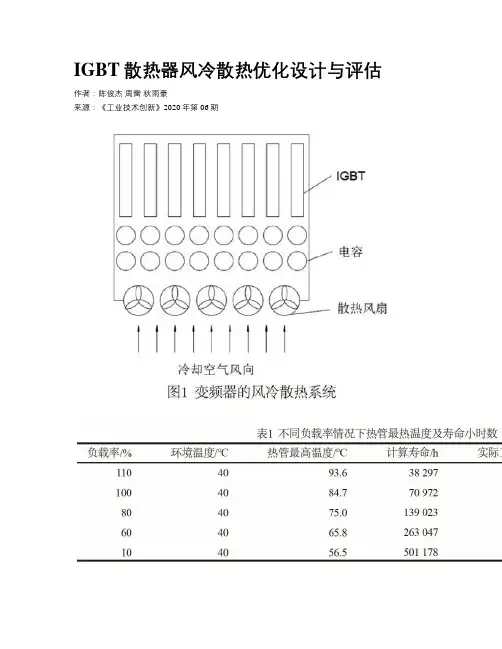

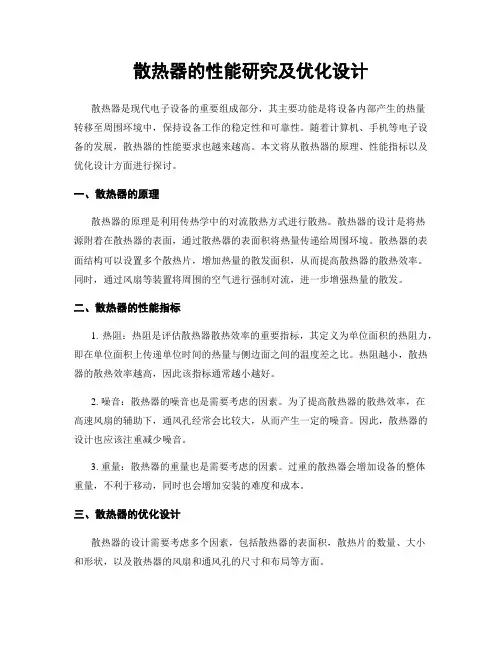

IGBT散热器风冷散热优化设计与评估作者:陈俊杰周雷秋雨豪来源:《工业技术创新》2020年第06期摘要:绝缘栅双极型晶体管(IGBT)模块功耗持续增加,对风冷散热提出了更高要求。

以某大型冷水机组变频器为研究对象,结合仿真模拟和试验测试,提出IGBT散热器优化方案:一是将散热器翅片间距从3.0 mm减小到2.5 mm,增大换热面积;二是给每个IGBT模块增加2根热管,突破肋效率带来的瓶颈问题。

优化后进行验证,IGBT的工作结温从149.9℃降到127.2℃,达到了IGBT最高工作结温控制在130℃以内的设计要求;同时对热管相容性和寿命进行评估,表明热管工作介质不会对管壳材料造成腐蚀或者溶解,热管寿命可达到21万3 414 小时,能够保证变频器和IGBT模块的长期可靠运行。

关键词: IGBT散热器;风冷散热;热管;肋效率;工作结温;相容性;可靠性中图分类号:TN305.94 文献标识码:A 文章编号:2095-8412 (2020) 06-045-05工业技术创新 URL: http:// DOI: 10.14103/j.issn.2095-8412.2020.06.008引言随着电子科学技术的发展,电子元器件的体积越来越小,功耗和散热成为瓶颈问题,使得电子元器件本身和使用电子元器件设备的热流密度不断增大。

据统计,电子产品发生故障的主要原因就是冷却系统设计不良。

因此,电子元器件的散热设计直接决定使用该电子元器件的设备能否可靠工作、持久耐用。

以绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)模块为例,对其进行的失效机理研究表明:其各层材料的热膨胀系数在封装时往往不一致。

在长时间高温工作环境下,这种不一致性可能会导致铝键合线脱落甚至断裂、焊料层发生老化、栅极氧化层受到损坏等,甚至使得整个芯片失效。

因此,散热设计对于IGBT模块来说也是尤为重要的。

当前通用电子设备散热方式包括空气自然对流、强迫空气/液体冷却、冷板/热管散热、相变冷却等,是比较成熟的。

散热器的性能研究及优化设计散热器是现代电子设备的重要组成部分,其主要功能是将设备内部产生的热量转移至周围环境中,保持设备工作的稳定性和可靠性。

随着计算机、手机等电子设备的发展,散热器的性能要求也越来越高。

本文将从散热器的原理、性能指标以及优化设计方面进行探讨。

一、散热器的原理散热器的原理是利用传热学中的对流散热方式进行散热。

散热器的设计是将热源附着在散热器的表面,通过散热器的表面积将热量传递给周围环境。

散热器的表面结构可以设置多个散热片,增加热量的散发面积,从而提高散热器的散热效率。

同时,通过风扇等装置将周围的空气进行强制对流,进一步增强热量的散发。

二、散热器的性能指标1. 热阻:热阻是评估散热器散热效率的重要指标,其定义为单位面积的热阻力,即在单位面积上传递单位时间的热量与侧边面之间的温度差之比。

热阻越小,散热器的散热效率越高,因此该指标通常越小越好。

2. 噪音:散热器的噪音也是需要考虑的因素。

为了提高散热器的散热效率,在高速风扇的辅助下,通风孔经常会比较大,从而产生一定的噪音。

因此,散热器的设计也应该注重减少噪音。

3. 重量:散热器的重量也是需要考虑的因素。

过重的散热器会增加设备的整体重量,不利于移动,同时也会增加安装的难度和成本。

三、散热器的优化设计散热器的设计需要考虑多个因素,包括散热器的表面积,散热片的数量、大小和形状,以及散热器的风扇和通风孔的尺寸和布局等方面。

1. 增加散热片的数量和面积散热器的表面积决定了其能够散发热量的大小,因此增加散热片的数量和面积可以有效提高散热器的散热效率。

同时,也可以通过设计不同形状的散热片,使其更好地适应各种不同的设备,并提高散热器的美观度。

2. 优化风扇和通风孔的尺寸和布局散热器的风扇和通风孔的布局和尺寸也是影响散热器散热效率的重要因素。

优化风扇的转速和尺寸,以及通风孔的大小和布局,可以提高空气流动的效率,进一步增加散热器的散热性能。

同时,优化风扇和通风孔的设计,也可以有效降低散热器的噪音,使其更加适合各种不同的场合使用。

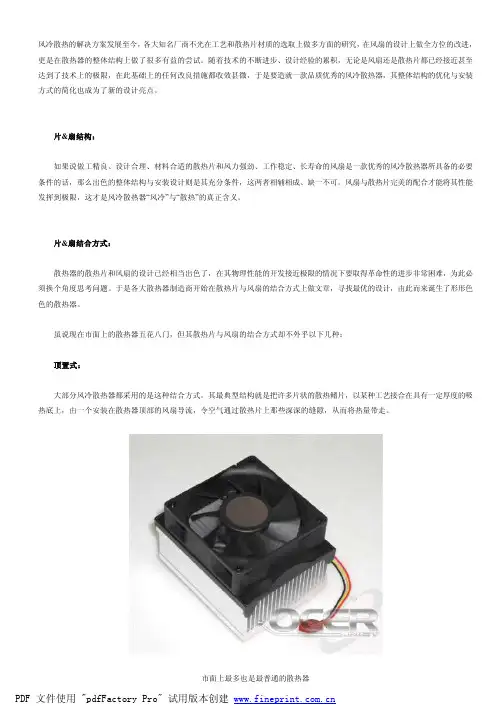

风冷散热的解决方案发展至今,各大知名厂商不光在工艺和散热片材质的选取上做多方面的研究,在风扇的设计上做全方位的改进,更是在散热器的整体结构上做了很多有益的尝试。

随着技术的不断进步、设计经验的累积,无论是风扇还是散热片都已经接近甚至达到了技术上的极限,在此基础上的任何改良措施都收效甚微,于是要造就一款品质优秀的风冷散热器,其整体结构的优化与安装方式的简化也成为了新的设计亮点。

片&扇结构:如果说做工精良、设计合理、材料合适的散热片和风力强劲、工作稳定、长寿命的风扇是一款优秀的风冷散热器所具备的必要条件的话,那么出色的整体结构与安装设计则是其充分条件,这两者相辅相成、缺一不可。

风扇与散热片完美的配合才能将其性能发挥到极限,这才是风冷散热器“风冷”与“散热”的真正含义。

片&扇结合方式:散热器的散热片和风扇的设计已经相当出色了,在其物理性能的开发接近极限的情况下要取得革命性的进步非常困难,为此必须换个角度思考问题。

于是各大散热器制造商开始在散热片与风扇的结合方式上做文章,寻找最优的设计,由此而来诞生了形形色色的散热器。

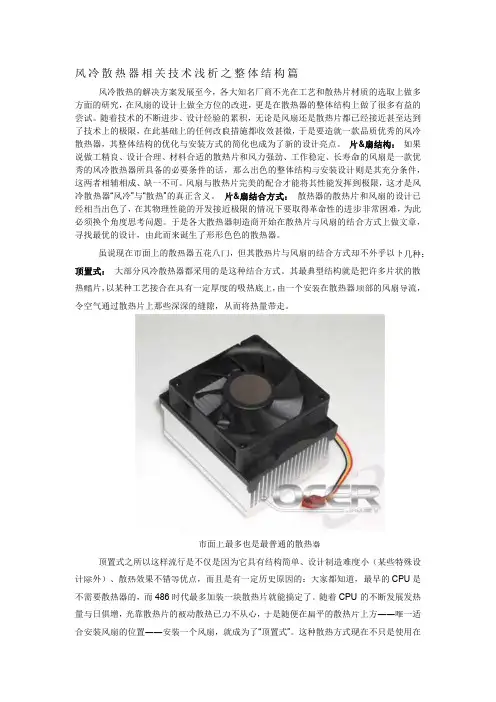

虽说现在市面上的散热器五花八门,但其散热片与风扇的结合方式却不外乎以下几种:顶置式:大部分风冷散热器都采用的是这种结合方式。

其最典型结构就是把许多片状的散热鳍片,以某种工艺接合在具有一定厚度的吸热底上,由一个安装在散热器顶部的风扇导流,令空气通过散热片上那些深深的缝隙,从而将热量带走。

市面上最多也是最普通的散热器顶置式之所以这样流行是不仅是因为它具有结构简单、设计制造难度小(某些特殊设计除外)、散热效果不错等优点,而且是有一定历史原因的:大家都知道,最早的CPU是不需要散热器的,而486时代最多加装一块散热片就能搞定了。

随着CPU的不断发展发热量与日俱增,光靠散热片的被动散热已力不从心,于是随便在扁平的散热片上方——唯一适合安装风扇的位置——安装一个风扇,就成为了“顶置式”。

风冷散热器设计方法随着电子设备的不断发展和普及,散热问题成为了一个亟待解决的挑战。

而风冷散热器作为一种常见的散热解决方案,其设计方法显得尤为重要。

本文将介绍一种有效的风冷散热器设计方法,以帮助读者更好地理解和应用。

风冷散热器的设计需要考虑散热效率和噪音控制两个方面。

在散热效率方面,我们可以通过优化散热器的结构和材料来提高其散热性能。

例如,增加散热片的数量和表面积,采用高导热材料,以提高散热效果。

此外,合理设计散热器的通风道路,确保空气能够顺畅地流过散热器,也是提高散热效率的关键。

噪音控制是风冷散热器设计中需要考虑的另一个重要因素。

散热器在工作时会产生一定的噪音,而过高的噪音会对用户的使用体验造成不良影响。

为了降低噪音,我们可以采用一些措施,如增加散热器的散热面积,减小风扇的转速,改善风扇叶片的设计等。

此外,合理布置散热器和其他设备之间的距离,避免共振和震动也是降低噪音的有效手段。

在风冷散热器的设计过程中,我们还需要考虑散热器的尺寸和重量。

尺寸过大会占用过多的空间,而尺寸过小则可能导致散热不足。

因此,我们需要根据实际需求和限制,合理确定散热器的尺寸。

同时,散热器的重量也需要考虑,过重的散热器可能会给设备带来额外的负担,甚至影响设备的正常运行。

除了上述因素,风冷散热器的设计还需要考虑材料的选择和制造工艺。

合适的材料可以提高散热器的散热性能和耐久性。

常见的散热器材料包括铝合金、铜等,它们具有良好的导热性能和机械强度。

而制造工艺的选择则直接影响到散热器的成本和质量。

因此,在设计过程中,我们需要综合考虑材料的性能和制造工艺的可行性,以达到最佳的设计效果。

总结起来,风冷散热器的设计方法需要综合考虑散热效率、噪音控制、尺寸和重量、材料选择和制造工艺等多个因素。

通过合理优化这些因素,我们可以设计出性能优良、稳定可靠的风冷散热器,以满足不同设备的散热需求。

希望本文所介绍的设计方法能够对读者在实际应用中有所帮助,提高散热器的设计水平和效果。

风冷散热的设计及计算风冷散热原理:散热片的核心是同散热片底座紧密接触的,因此芯片表面发出的热量就会通过热传导传到散热片上,再由风扇转动所造成的气流将热量“吹走”,如此循环,便是处理器散热的简单过程。

散热片材料的比较:现在市面上的散热风扇所使用的散热片材料一般都是铝合金,只有极少数是使用其他材料。

学过物理的人应该都知道铝导热性并不是最好的,从效果来看最好的应该是银,接下来是纯铜,紧接着才会是铝。

但是前两种材料的价格比较贵,如果用来作散热片成本不好控制。

使用铝业也有很多优点,比如重量比较轻,可塑性比较好。

因此兼顾导热性和其他方面使用铝就成为了主要的散热材料。

不过我们使用的散热片没有百分之百纯铝的产品,因为纯铝太过柔软,如果想做成散热片一般都会加入少量的其他金属,成为铝合金(得到更好的硬度)。

风扇:单是有了一个好的散热片,而不加风扇,就算表面积再大,也没有用!因为无法同空气进行完全的流通,散热效果肯定会大打折扣。

从这个来看,风扇的效果有时甚至比散热片还重要。

假如没有好的风扇,则散热片表面积大的特点便无法充分展现出来。

挑选风扇的宗旨就是,风扇吹出来的风越强劲越好。

风扇吹出来的风力越强,空气流动的速度越快,散热效果同样也就越好。

要判断风扇是否够强劲,转速是一个重要的依据。

转速越快,风就越强,简单看功率的大小。

轴承:市面上用的轴承一般有两种,滚珠轴承和含油轴承,滚珠轴承比含油轴承好,声音小、寿命长。

但是滚珠轴承的设计比较难,其中一个工艺是预压,是指将滚珠固定到轴承套中的过程,这要求滚珠与轴承套表面结合紧密,没有间隙,以使钢珠磨损度最小。

通常在国内厂家轴承制造中,预压前上下轴承套是正对的,因为钢珠尺寸与轴承套尺寸肯定会存在一定误差,所以在预压受力后,滚珠同轴承套之间总有5—10微米的间隙,就是这个间隙,使得轴承的老化磨损程度大大增加,使用寿命缩短。

同样过程,在NSK公司的轴承制造中,预压时上下轴承套的会有一个5微米左右的相对距离,这样轴承套在受压后就会紧紧的卡住滚珠,使其间的间隙减小为零,在风扇工作中,滚珠就不会有跳动,从而使磨损降至最小,保证风扇畅通且长久高速运转。

I风冷式CPU散热器的设计摘要伴随着电子工业的快速发展,CPU(Central Processing Unit)呈现出集成的晶体管数目急剧增加(从1990 年的2,300 个激增到现在的230,000,000 个)和芯片线宽急剧减小的趋势,导致CPU 功耗的增大和积聚的热量急剧增加,严重影响CPU 的正常工作。

因此,提高CPU 散热片的散热性能已经成为电子制造领域中亟需解决的键问题之一。

针对CPU 散热问题,本文在风冷式散热片的散热规律及结构优化两个方面开展了系统深入的研究。

在分析现有各种CPU 散热片结构特点的基础上,利用ANSYS 的用户界面设计语言UIDL(User-Interface Design Language),开发了CPU 散热片热分析软件和用户界面,并实现了与ANSYS 的集成。

利用该软件,用户可方便、快捷地分析各种结构参数对CPU 散热片散热性能的影响规律。

散热片的优化过程实际上是一系列的前处理-求解-后处理-优化的循环过程。

在满足散热空间约束的前提下,以使散热片中的最高温度值最小化为目标,对散热片结构参数进行优化设计,从而达到提升散热片散热性能的目的。

实现的具体过程散热片热分析的基础上定义设计变量和目标函数、选择优化算法,在ANSYS 环境利用APDL(ANSYS Parametric Design Language)语言,开发热分析和优化控制功能程序,然后调用ANSYS 的优化模块实现散热片的结构参数优化。

同时给出了一系列的CPU 散热片热分析和结构参数优化实例,验证了本文提出的热分析和结构参数优化设计方法。

最后,对全文进行了总结,并对后续的研究工作提出了一些建议。

关键词:散热片优化设计,APDL UIDL ,目标函数II Wind-cooled CPU heatsink designABSTRACTWith the quickly development of electronics industry, the number of transistors integrated in CPU (Central Processing Unit) grows rapidly (from 2,300 in 1990 to230,000,000 nowadays), and the line width of chip reduces rapidly. As a result, the power and the heat in CPU grow sharply, which results in that the function of CPU is impacted. Thus, the improvement of cooling performance of heat sinks becomes one of the keyissues in electronic manufacture field. In this thesis, the cooling rules and structure optimization of air cooling system are studied deeply.After the structure characteristics of the existing CPU heat sinks are analyzed, CPUheat sinks analysis software and user interface are developed using UIDL (User-Interface Design Language) of ANSYS and integrated into ANSYS. By using this program, userscan analyze the influence of various parameters to cooling performance of CPU heatsinks conveniently and quickly.The optimization process of heat sinks is a circular process of pre-solution, solvingand post treatment. On the premise of satisfying the constraint of cooling space, the maximum temperature of heat sinks is minimized. The structure parameters of heat sinksare optimized in order to enhance the cooling performance of heat sinks. The concrete process is as follows: firstly, the design variables and objective function are defined andthe optimization algorithms are chosen, secondly, the analysis and optimal controlprogram is developed in ANSYS using ADPL (ANSYS Parametric Design Language),lastly the optimization module of ANSYS is used to implement the structure parametric optimization of heat sinks. A series of examples of analysis and structure parametric optimization of heat sinks are showed in order to validate the analysis and structure parametric optimization methods proposed in this thesis. Finally, the conclusion of this thesis and the advices for future research are given.Key words: Heat Sinks, Optimization Design, APDL, UIDL, Objective FunctionIII目录摘要 (Ⅰ)ABSTRACT (Ⅱ)第1章工艺描述 (1)1.1 前景 (1)1.2 研究背景和意义 (1)1.3.1散热形式 (1)1.3.2散热片加工工艺 (1)1.4 本文研究内容与章节安排 (1)第2章散热片热分析系统的设计与开发 (3)2.1 风冷式散热技术的原理 (3)2.2 毕业论文(设计说明书)的版面要求 (3)2.2.1 页边距的设置 (3)2.2.2 纸张的设置 (3)2.2.3 版式 (3)2.2.4 文档网格的设置 (4)2.3 毕业论文(设计说明书)设有页眉及页码 (4)3 毕业论文(设计说明书)打印、排版规范 (5)3.1 中文摘要及关键词 (5)3.2 英文摘要及关键词 (5)3.3 目录 (5)3.4 正文 (5)3.4.1 正文中其他部分说明 (6)3.5 致谢 (6)3.6 参考文献 (6)3.6.1 参考文献的基本要求 (6)3.6.2 各类参考文献条目的编排格式及示例 (6)3.7 附录 (8)致谢 (9)I V参考文献 (10)附录 (11)第一章工艺描述1.1 前景电子原件的发热已经成为了制约微电子技术的瓶颈。

风冷方面尝试了技散热说做秀的这两冷散经相必须寻找顶置热鳍令空计除不需量与合安散热风冷散热面的研究,在试。

随着技术技术上的极限热器,其整体做工精良、设的风冷散热器两者相辅相成散热器“风冷”相当出色了,须换个角度思找最优的设计虽说现在市置式: 大部分鳍片,以某种工空气通过散热顶置式之所除外)、散热需要散热器的与日俱增,光安装风扇的位器相关技的解决方案发风扇的设计上术的不断进步限,在此基础上体结构的优化设计合理、材料器所具备的必成、缺一不可与“散热”的真在其物理性能思考问题。

于计,由此而来市面上的散热分风冷散热器工艺接合在具热片上那些深所以这样流行热效果不错等的,而486时靠散热片的被位置――安装术浅析之发展至今,各上做全方位的、设计经验的上的任何改良与安装方式料合适的散热必要条件的话。

风扇与散热真正含义。

能的开发接近于是各大散热来诞生了形形热器五花八门器都采用的是具有一定厚度深深的缝隙,市面上行是不仅是因等优点,而且是时代最多加装被动散热已力装一个风扇,就整体各大知名厂商的改进,更是的累积,无论良措施都收效的简化也成为热片和风力强,那么出色热片完美的配片&扇结合方近极限的情况器制造商开始色色的散热器门,但其散热是这种结合方度的吸热底上从而将热量带上最多也是最因为它具有结是有一定历史一块散热片就力不从心,于就成为了“顶结构篇商不光在工艺是在散热器的论是风扇还是效甚微,于是为了新的设计强劲、工作稳的整体结构与配合才能将其方式: 散热况下要取得革始在散热片与器。

热片与风扇的方式。

其最典上,由一个安装带走。

普通的散热器结构简单、设史原因的:大就能搞定了。

于是随便在扁顶置式”。

这种艺和散热片材的整体结构上是散热片都已是要造就一款计亮点。

片稳定、长寿命与安装设计则其性能发挥到热器的散热片革命性的进步与风扇的结合的结合方式却典型结构就是装在散热器顶器设计制造难度大家都知道,。

随着CPU 扁平的散热片种散热方式现材质的选取上上做了很多有已经接近甚至款品质优秀的&扇结构: 命的风扇是一则是其充分条到极限,这才片和风扇的设步非常困难,合方式上做文却不外乎以下是把许多片状顶部的风扇导度小(某些特最早的CP 的不断发展片上方――唯现在不只是使上做多有益的至达到风冷如果款优条件,才是风计已为此文章,几种: 的散导流,特殊设PU 是发热唯一适使用在CPU 的散变方间轴核心散热散热状分盲区同时以说面影以更得满大风改善的改弯曲U 散热器和显散热片上戴了方向,容易形轴承部分容易心等),即使散热效果大打折热器(AVC O 这款散热器分布,并且鳍区正好对应散时,外围的众说是“避实就虚影响;而且比更好的将热量满意的效果。

风冷散热的设计及计算风冷散热原理:散热片的核心是同散热片底座紧密接触的,因此芯片表面发出的热量就会通过热传导传到散热片上,再由风扇转动所造成的气流将热量“吹走”,如此循环,便是处理器散热的简单过程。

散热片材料的比较:现在市面上的散热风扇所使用的散热片材料一般都是铝合金,只有极少数是使用其他材料。

学过物理的人应该都知道铝导热性并不是最好的,从效果来看最好的应该是银,接下来是纯铜,紧接着才会是铝。

但是前两种材料的价格比较贵,如果用来作散热片成本不好控制。

使用铝业也有很多优点,比如重量比较轻,可塑性比较好。

因此兼顾导热性和其他方面使用铝就成为了主要的散热材料。

不过我们使用的散热片没有百分之百纯铝的产品,因为纯铝太过柔软,如果想做成散热片一般都会加入少量的其他金属,成为铝合金(得到更好的硬度)。

风扇:单是有了一个好的散热片,而不加风扇,就算表面积再大,也没有用!因为无法同空气进行完全的流通,散热效果肯定会大打折扣。

从这个来看,风扇的效果有时甚至比散热片还重要。

假如没有好的风扇,则散热片表面积大的特点便无法充分展现出来。

挑选风扇的宗旨就是,风扇吹出来的风越强劲越好。

风扇吹出来的风力越强,空气流动的速度越快,散热效果同样也就越好。

要判断风扇是否够强劲,转速是一个重要的依据。

转速越快,风就越强,简单看功率的大小。

轴承:市面上用的轴承一般有两种,滚珠轴承和含油轴承,滚珠轴承比含油轴承好,声音小、寿命长。

但是滚珠轴承的设计比较难,其中一个工艺是预压,是指将滚珠固定到轴承套中的过程,这要求滚珠与轴承套表面结合紧密,没有间隙,以使钢珠磨损度最小。

通常在国内厂家轴承制造中,预压前上下轴承套是正对的,因为钢珠尺寸与轴承套尺寸肯定会存在一定误差,所以在预压受力后,滚珠同轴承套之间总有5—10微米的间隙,就是这个间隙,使得轴承的老化磨损程度大大增加,使用寿命缩短。

同样过程,在NSK公司的轴承制造中,预压时上下轴承套的会有一个5微米左右的相对距离,这样轴承套在受压后就会紧紧的卡住滚珠,使其间的间隙减小为零,在风扇工作中,滚珠就不会有跳动,从而使磨损降至最小,保证风扇畅通且长久高速运转。

风力发电机组变流器散热装置的设计与研究风力发电机组变流器散热装置的设计与研究摘要:随着风力发电技术的飞速发展,风力发电机组的效率和功率不断提升,变流器作为风力发电机组的核心设备,其稳定性和散热性能对整个发电系统的运行起着至关重要的作用。

本文主要针对风力发电机组变流器散热问题展开研究和分析,并设计了一种有效的散热装置,以提高变流器的散热性能和效率。

1. 引言随着全球能源危机的不断深化,清洁能源的开发和利用逐渐成为各国政府和科研机构的热点事项。

风力发电作为最具潜力的可再生能源之一,其设备的效能和性能对于整个发电系统的运行具有重要意义。

而变流器作为其中的关键设备,其稳定性和散热性能的优劣直接影响发电效果。

因此,研究和设计一种高效的变流器散热装置具有重要的理论意义和实际应用价值。

2. 变流器散热问题分析风力发电机组变流器散热问题主要源于变流器长时间高功率运行后产生的热量无法有效散发。

首先,变流器内部器件和电子元件的长期工作引发高温,无法通过自身散热满足散热需求。

其次,由于风力发电机组多位于恶劣环境或高海拔地区,气温较高或空气比较稀薄,导致风力发电机组自然散热受到限制。

再次,变流器通常安装在机舱内,空间狭小,进一步加剧了热量的堆积和散发困难。

3. 散热装置设计方案基于以上问题,本文设计了一种高效的风力发电机组变流器散热装置。

该装置由散热风扇、散热片、散热管和散热器等部件组成。

首先,散热风扇被安装在变流器内部,通过风扇的循环送风,使内部热量迅速散发到外部。

其次,散热片和散热管被放置在变流器关键部位,起到导热和散热的作用。

再次,散热器作为最终的散热介质,通过辐射和对流将热量传递给外界空气。

通过这样的组合,可以最大限度地提高风力发电机组变流器的散热效率,确保其稳定运行。

4. 散热装置实验与测试为了验证设计方案的有效性,我们进行了实验与测试。

首先,我们使用了一台风力发电机组并实际安装了设计方案中的散热装置。

然后,通过监测变流器的温度和散热风扇的工作情况,我们可以获得实时的散热性能数据。

散热片的设计吸热设计散热片的吸热效果主要取决于散热片与发热物体接触部分的吸热底设计。

性能优秀的散热片,其吸热底应满足四个要求:吸热快、储热多、热阻小、去热快。

●吸热快,即吸热底与发热设备间热阻小,可以迅速的吸收其产生的热量。

要求吸热底与发热设备结合紧密,直接接触,最好能够不留任何空隙。

●储热多,即在去热不良的状态下,可以吸收较多的热量而自身温度升高较少。

目的是为了应付发热设备功率突然提升,或风扇停转等散热器性能突然丧失的状况。

●热阻小,即传导相同功率热量时,吸热底与发热设备及鳍片两个接口间的温差小。

散热片热阻就是由与发热设备的接触面逐层累计,需要吸热底有较好的横向热传导能力。

●去热快,即能够将从发热设备吸收的热量迅速的传导到鳍片部分,进而散失。

吸热底与鳍片部分间的结合情况,即结合面积与热传导的接口阻抗。

采取措施●导热膏为了提升吸热能力,应采用具有较低热阻及较佳适应性的材料填充其中的空隙-导热膏。

要想根本上提高散热片吸热底的吸热能力,就必须提高其底面平整度。

平整度是通过表面最大落差高度来衡量的,通常散热片的底部稍经处理即可达到0.1mm以下,采用铣床或多道拉丝处理可以达到0.03mm。

●比热容为了满足储热的要求,就需要利用比热容。

铜的比热容为385J/kg*K,铝的比热容则为903 J/kg*K,(1kg的铜温度升高1K需要吸的热量)。

具体物体的储热能力还决定于其质量,相同体积下,材质密度:铜的密度为8933 kg/m^3,铝的密度为2702 kg/m^3。

相同体积的铜与铝材,发生相同的温度变化时,铜可以比铝多吸收约40%的热量。

●铜要降低吸热底内部热阻,采用热传导系数更高的铜的确是比铝合金更好的选择。

确定了吸热底的材质,还可以通过调整吸热底的形状设计改变其热阻。

根据热传导的基本常识:截面积越大,热阻越小,厚度越大,热阻越大。

厚度大,面积小——横向热阻小,可有效利用连接其上的鳍片,但纵向热阻大,增加了散热片的整体热阻,不利于整体性能提高。

风冷散热的设计及计算风冷散热原理:散热片的核心是同散热片底座紧密接触的,因此芯片表面发出的热量就会通过热传导传到散热片上,再由风扇转动所造成的气流将热量“吹走”,如此循环,便是处理器散热的简单过程。

散热片材料的比较:现在市面上的散热风扇所使用的散热片材料一般都是铝合金,只有极少数是使用其他材料。

学过物理的人应该都知道铝导热性并不是最好的,从效果来看最好的应该是银,接下来是纯铜,紧接着才会是铝。

但是前两种材料的价格比较贵,如果用来作散热片成本不好控制。

使用铝业也有很多优点,比如重量比较轻,可塑性比较好。

因此兼顾导热性和其他方面使用铝就成为了主要的散热材料。

不过我们使用的散热片没有百分之百纯铝的产品,因为纯铝太过柔软,如果想做成散热片一般都会加入少量的其他金属,成为铝合金(得到更好的硬度)。

风扇:单是有了一个好的散热片,而不加风扇,就算表面积再大,也没有用!因为无法同空气进行完全的流通,散热效果肯定会大打折扣。

从这个来看,风扇的效果有时甚至比散热片还重要。

假如没有好的风扇,则散热片表面积大的特点便无法充分展现出来。

挑选风扇的宗旨就是,风扇吹出来的风越强劲越好。

风扇吹出来的风力越强,空气流动的速度越快,散热效果同样也就越好。

要判断风扇是否够强劲,转速是一个重要的依据。

转速越快,风就越强,简单看功率的大小。

轴承:市面上用的轴承一般有两种,滚珠轴承和含油轴承,滚珠轴承比含油轴承好,声音小、寿命长。

但是滚珠轴承的设计比较难,其中一个工艺是预压,是指将滚珠固定到轴承套中的过程,这要求滚珠与轴承套表面结合紧密,没有间隙,以使钢珠磨损度最小。

通常在国内厂家轴承制造中,预压前上下轴承套是正对的,因为钢珠尺寸与轴承套尺寸肯定会存在一定误差,所以在预压受力后,滚珠同轴承套之间总有5—10微米的间隙,就是这个间隙,使得轴承的老化磨损程度大大增加,使用寿命缩短。

同样过程,在NSK公司的轴承制造中,预压时上下轴承套的会有一个5微米左右的相对距离,这样轴承套在受压后就会紧紧的卡住滚珠,使其间的间隙减小为零,在风扇工作中,滚珠就不会有跳动,从而使磨损降至最小,保证风扇畅通且长久高速运转。

风冷散热设计及验算方案12020年4月19日22020年4月19日风冷散热设计及验算方案一、散热器的选配1、选用散热器的依据电力半导体器件(以下简称器件)的耗散功率、热阻(结壳热阻与接触热阻之和)和冷却介质的入口温度等,是选用散热器的基本依据。

器件被应用在各种各样的工况,在选用散热器时应该正确识别散热器、绝缘件和紧固件的型号和含义,了解不同散热器的散热能力和范围。

一般,一种器件仅从参数看,可能有两、三种散热器都能满足要求,但应结合自己的应用情况,诸如:冷却、安装、通用互换和经济性来综合考虑选取一种最佳的散热器。

2、散热器选用计算方法散热器的配置目的,是必须保证它能将元件的热损耗有效地传导至周围环境,并使其热源即结点的温度不超过j T ,取环境温度a T ,用公式表示为:P Q < ‥…‥…‥…‥…①()/j a Q T T R =-‥…‥…②其中:P ,元件的损耗功率;Q ,耗散功率,散热结构的散热能力;32020年4月19日j T ,元件工作结温,即元件允许的最高工作温度极限,取j T =125°C ;a T ,环境温度,水冷时规定为35°C ,风冷时规定为40°C 。

R ,热阻,热量在媒质之间传递时,单位功耗所产生的温升; jc cs sa R R R R =++‥…‥…③jc R ,结点至管壳的热阻,Rjc 与元件的工艺水平和结构有很大关系由制造商给出,范围一般为 0.8~2.0 K/W ;cs R ,管壳至散热器的热阻,与管壳和散热器之间的填隙,介质接触面的粗糙度平面度以及安装的压力等密切相关,影响接触热阻的因素较多,迄今没有一个普遍适用的经验公式加以归纳,因此工程设计中都是根据实验或参考实测数据来选择接触热阻,表1为某些典型接触面的接触热阻值;sa R ,散热器至空气的热阻,是散热器选择的重要参数,它与材质材料的形状和表面积体积以及空气流速等参量有关。

风冷散热器研究设计前言所谓风冷散热器,其散热原理即通过与发热物体(一般为CPU、GPU等半导体芯片)紧密接触的金属散热片,将发热物体产生的热量传导至具有更大热容量与散热面积的散热片上,再利用风扇的导流作用令空气快速通过散热片表面,加快散热片与空气之间的热对流,即强制对流散热。

风冷散热器分解图:一款优秀的风冷散热器必须具备三个条件:1、采用做工精良,设计合理。

材料合适的散热片。

2、配有性能强劲,工作稳定,长寿命的风扇。

3、以及出色的整体结构与安装设计。

然而要设计出一款优良的散热片,我们就必须对热力学、散热器的部件及其结构有所了解,那么我们就将风冷散热器的讲解分为热力学、散热片、风扇、扣具结构等几个部分,及其风冷散热器的各项指标以及现行技术进行浅要的分析与介绍。

第一章热力学基本知识首先来说说相关的热力学方面:物理学认为,热主要通过三种途径来传递,它们分别是热传导、热对流、热辐射。

为了保证良好的散热器性能,就要已符合上述三种途径的要求来设计产品,于是在材料的热传导率、比热值;散热器整体的热阻、风阻;风扇的风量、风压等等方面都提出了要求。

热传导定义:通过物体的直接接触,热从温度高的部位传到温度低的部位。

热能的传递速度和能力取决于:1.物质的性质。

有的物质导热性能差,如棉絮,有的物质导热性能强,如钢铁。

这样就有了采用不同材质的散热器,铝、铜、银。

它们的散热性能依次递增,价钱当然也就成正比。

2.物体之间的温度差。

热是从温度高的部位传向温度低的部位,温差越大热的传导越快。

热传导是散热的最主要方式,也是散热技术需要解决的核心问题之一。

所以我们通常都能看到,几乎所有散热在与CPU相接触的部分都采用热传导性能良好的材料。

许多厂商都在于CPU接触的部分采用塞铜柱或铜片的工艺,就是为了将热量尽快传导出来。

热对流热通过流动介质(气体或液体)将热量由空间中的一处传到另一处,即由受热物质微粒的流动来传播热能的现象。

根据流动介质的不同,可分为气体对流和液体对流。

影响热对流的因素主要有:1.通风孔洞面积和高度2.温度差:原因还是因为热是由高到低方向传导。

3.通风孔洞所处位置的高度:越高对流越快。

4.液体对流:导热效果比较好,因为液体比热要大些,所以温差大,导热快。

之所以在CPU散热器安装的风扇,也就是为了产生强制热对流而加强散热性能。

理论上说,只要散热器表面积足够大,是无需强制热对流的,但实际应用中,由于空间与结构的原因,散热器不可能做的无限大,所以采用风扇的主动散热器是最常见的,并且可以根据散热的需求而采用不同转速和大小规格的风扇。

少数散热器也能采用被动散热的方式,比如下图中的产品,但散热器已经覆盖了大半个主板。

热辐射是一种可以在没有任何介质(空气)的情况下,不依靠分子之间的碰撞,又不依靠气体或者液体的流动就能够达成热交换的传递方式。

影响热辐射的因素主要有:1、热源的材料。

材料的比热越小相外辐射能量越快,反之就越慢。

2、表面的颜色。

一般来说,色光亮的(如白色或泫色)物体表面吸收和释放辐射能量的速率较慢。

深颜色(黑色)的物体表面吸收和释放辐射能量的速率较快,有趣的是物体释放电磁波的能量越高,其吸收能力也高,反之亦然。

当然,在普通应用环境中,比起热传导与热对流,热辐射起到的散热作用微乎其微,因此在此方面不必太在意。

以上三个概念是热力学的基础知识。

具体到材料上的特点,就需要引入热传到系数与比热值两个概念。

材料的导热性能热传导系数由于热传导是散热器有效运作的两大方式之一,因此,散热片材料的热传递速度就是其中最关键的技术指标,理论上称作热传导系数。

定义:每单位长度、每度K,可以传送多少瓦数的能量,单位为W/mK。

即截面积为1平方米的柱体沿轴向1米距离的温差为1开尔文(1K=1℃)时的热传导功率。

热传导系数值越大,表明该材料的热传递速度越快。

由上表可以得知,银、铜的热传导系数最好。

但是很显然,这两种材料的成本较高,不利于大规模量产。

因此在目前的市场中,我们见到的最常用散热器材料就是铝合金与铜。

比热容热传递的速度很重要,但是吸收热量能力低也不利于散热,这里又引入了比热容的概念。

定义:单位质量下需要输入多少能量才能使温度上升一摄氏度,单位为卡/(千克×°C),数值越大代表物体容纳热量的能力越大。

根据上表得知,水比热容最高,比金属有更强的热容能力,这也是水冷散热器赖以生存的根本。

值得注意的是,铝的比热容低于于铜,这就是为什么纯铜散热器的散热效能并没有大幅超出铝质散热器的原因。

热传导系数与比热值体现的是材料本身的特性。

但是一款散热器散热性能的好坏,也要受到自身设计结构的影响。

而体现这方面整体性能的参数,就要依靠热阻与风阻两个概念了。

同时,散热器的体积与重量也不可忽视。

热阻热阻,英文名称为thermal resistance,即物体对热量传导的阻碍效果。

热阻的概念与电阻非常类似,单位也与之相仿——℃/W,即物体持续传热功率为1W时,导热路径两端的温差。

以散热器而言,导热路径的两端分别是发热物体(如CPU等)与环境空气。

散热器热阻=(发热物体温度-环境温度)÷导热功率。

散热器的热阻显然是越低越好——相同的环境温度与导热功率下,热阻越低,发热物体的温度就越低。

但是,决定热阻高低的参数非常多,与散热器所用材料、结构设计都有关系。

必须注意:上述公式中为“导热功率”,而非“发热功率”。

因为无法保证发热物体所产生的热量全部通过散热器一条路径传导、散失,任何与发热物体接触的低温物体(包括空气)都可能成为其散热路径,甚至还可以通过热辐射的方式散失热量。

所以,当环境或发热物体温度改变时,即使发热功率不变,由于通过其它途径散失的热量改变,散热器的导热功率也可能发生较大变化。

如果以发热功率计算,就会出现散热器在不同环境温度下热阻值不同的现象。

散热器(不仅限于风冷散热器,还可包括被动空冷散热片、液冷、压缩机等)所标注的热阻值根据测试环境与方法的不同可能存在较大差异,而与用户实际使用中的效果也必然存在一定差异,不可一概而论,应根据具体情况分析。

散热公式:下面为一个基本的热转换方程式:H = Cp×W×△T其中H = 热转换量Cp = 空气比热△T = 设备上升的温度W = 流动空气重量即: H热转换量= Cp空气比热×W流动空气重量×△T设备上升的温度我们已知W = CFM×D(CFM)=移除热量所需的风量其中D = 空气密度Q:所需冷却的热量经由代换后,我们得到:Q(CFM)=Q/(Cp×D×△T)即:Q(CFM)移除热量所需的风量= 所需冷却热量/{ Cp空气比热×D空气密度×△T设备上升的温度 }再由转换因子(conversion factors)与代入海平面空气的比热与密度,可得到以下的散热方程式:CFM = 3160×千瓦/△℉然后得到下列方程式:Q(CFM)={3.16×P}/{△Tf=1.76×P/△Tc}Q(M³/Min)={0.09×P}/{△Tf=0.05×P/△Tc}其中Q(CFM):移除热量所需的风量P:设备部散热量(即设备消耗的电功率)Tf:允许部温升(华氏)Tc:允许部温升(摄氏)DT = DT1 与DT2 之温差明白了上述的公式后,我们就该了解下面对散热器产生风量的FAN风扇部分:第二章FAN散热风扇:DC 风扇运转原理:根据安培右手定则,导体通过电流,周围会产生磁场,若将此导体置于另一固定磁场中,则将产生吸力或斥力,造成物体移动。

在直流风扇的扇叶部,附着一事先充有磁性之橡胶磁铁。

环绕着硅钢片,轴心部份缠绕两组线圈,并使用霍尔感应组件作为同步侦测装置,控制一组电路,该电路使缠绕轴心的两组线圈轮流工作。

硅钢片产生不同磁极,此磁极与橡胶磁铁产生吸斥力。

当吸斥力大于虱扇的静摩擦力时,扇叶自然转动。

由于霍尔感应组件提供同步信号,扇叶因此得以持续运转,至于其运转方向,可依佛莱明右手定则决定。

要详细了解风扇,就要了解风扇的各个参数:风速、风量、风压、转速、噪音、寿命、功率等,然后还要了解风扇的各个部件:扇叶、扇框、轴承、定子等风扇的各项参数:风速:风速是风扇重要的性能指标之一,与最重要的两项性能指标之一风量关系密切。

风速即风扇出风口或进风口的空气流动速度,单位一般为m/s;仅是某一位置的速度数值,不能完全体现风扇的性能。

风速在不同位置数值可能有较大差异,且平均值难以计算,一般不用来表示风扇的性能,仅在详细设计分析中才会使用。

相关元素:风速的高低主要取决于扇叶的形状、面积、高度以及转速。

扇叶形状设计、面积、高度的影响较为复杂,将在后文说明;风扇转速越快,风速越快,则是显而易见的常识。

风速的高低会影响到风量以及噪音的大小。

同样的过风面积,风速越高,风量越大;气流之间、空气与扇叶、外框、散热片之间的摩擦都会产生噪音,同样的风扇、散热片设计,噪音必然会随着风速的提升而增大。

风量:风量是风扇最重要的两项性能指标之一。

风量即单位时间通过风扇出风口(或进风口)截面的空气体积,单位一般为cfm,即立方英尺每分-cubic feet per minute,或cmm,即立方米每分- cubic metres per minute。

风量是风扇性能的整体衡量指标,不受到尺寸、结构、方式的限制,也不限于直流无刷风扇,可适用于任何空气导流设备。

相关元素:可见,风扇风量的大小基本取决于风速的高低与过风面积的大小。

过风面积相同,风速越高,风量越大;风速相同,过风面积越大,风量越大。

风冷散热器是依靠空气吹过散热片,利用热交换带走散热片上堆积热量的。

显然,采用同样的散热片结构与空气流动方式,单位时间通过的空气越多,带走的热量也就越多。

但是,有的工厂采用提高转速的方法去追求高风量,这其实是一种误区,高转速带来的是高噪音,而且转速高,不代表通风能力强,因为单位风量越高,风阻越大,风阻加大,风压会降低。

因此并不能很好的提高风扇的散热能力。

风压:风压是风扇最重要的两项性能指标之一。

风压即风扇能够令出风口与入风口间产生的压强差,单位一般为mm(cm) water column,即毫米(厘米)水柱(类似于衡量大气压的毫米汞柱,但由于压强差较小,一般以水柱为单位)。

风压是衡量风扇“强劲”程度的重要指标,如果将风量比作一把武器的挥击力量,那么风压就是这把武器的锋利程度。

相关元素:风压主要取决于扇叶的形状、面积、高度以及转速。

前三者的影响较为复杂,于转速的关系则简单直接――转速越快,风压越大。

风压直接的影响到风扇的送风距离。

风扇出口到散热片底部看来只有短短的几厘米,但考虑到复杂、密集的散热鳍片的影响,要令气流有效地覆盖散热片整体并非想象中那么简单。