5铜合金固溶时效处理工艺规范-悉云飞

- 格式:pdf

- 大小:77.79 KB

- 文档页数:3

固溶处理和时效处理1、固溶处理所谓固溶处理,是指将合金加热到高温奥氏体区保温,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

固溶处理的主要目的是改善钢或合金的塑性和韧性,为沉淀硬化处理作好准备等。

适用多种特殊钢,高温合金,特殊性能合金,有色金属。

尤其适用:1.热处理后须要再加工的零件。

2。

消除成形工序间的冷作硬化。

3。

焊接后工件。

原理序言固溶处理是为了溶解基体内碳化物、γ'相等以得到均匀的过饱和固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ'等强化相,同时消除由于冷热加工产生的应力,使合金发生再结晶。

其次,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。

固溶处理的温度范围大约在980~1250℃之间,主要根据各个合金中相析出和溶解规律及使用要求来选择,以保证主要强化相必要的析出条件和一定的晶粒度。

对于长期高温使用的合金,要求有较好的高温持久和蠕变性能,应选择较高的固溶温度以获得较大的晶粒度;对于中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,可采用较低的固溶温度,保证较小的晶粒度。

高温固溶处理时,各种析出相都逐步溶解,同时晶粒长大;低温固溶处理时,不仅有主要强化相的溶解,而且可能有某些相的析出。

对于过饱和度低的合金,通常选择较快的冷却速度;对于过饱和度高的合金,通常为空气中冷却。

不锈钢固溶热处理碳在奥氏体不锈钢中的溶解度与温度有很大影响.奥氏体不锈钢在经400℃~850℃的温度范围内时,会有高铬碳化物析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时能变成粉末.所以有晶间腐蚀倾向的奥氏体不锈钢应进行固溶热处理或稳定化处理。

固溶热处理:将奥氏体不锈钢加热到1100℃左右,使碳化物相全部或基本溶解,碳固溶于奥氏体中,然后快速冷却至室温,使碳达到过饱和状态。

这种热处理方法为固溶热处理。

固溶热处理中的快速冷却似乎象普通钢的淬火,但此时的‘淬火'与普通钢的淬火是不同的,前者是软化处理,后者是淬硬。

铸造合金的固溶处理与时效硬化铸造合金的固溶处理与时效硬化是一种常用的金属材料热处理方法,旨在利用热处理工艺改善合金的性能,提高其力学性能和耐蚀性。

本文将详细介绍铸造合金的固溶处理和时效硬化的原理、工艺条件及其对合金性能的影响。

一、固溶处理固溶处理是指将固溶体相中的溶质元素加热至合金固溶区,使其尽可能均匀地分布在母相中,并随后以适当速率冷却。

固溶处理的目的是通过溶解溶质元素,使合金的晶体结构得到改善,并提高其力学性能和耐蚀性。

1. 原理固溶处理的原理基于固相反应和扩散行为。

在加热过程中,溶质元素会从固溶体中解出,扩散至母相中。

随着加热温度和时间的增加,溶质元素的浓度分布逐渐均匀化。

冷却过程中,溶质元素重新溶解,并在晶界、位错和空位等缺陷区域重新分布,从而使晶体结构得到改善。

2. 工艺条件固溶处理的工艺条件包括温度、时间和冷却速率。

合金的化学成分、晶体结构和应用要求决定了具体的固溶处理参数。

常见的固溶处理工艺包括均匀化处理和超固溶处理。

均匀化处理是指将合金加热至固溶温度区进行足够时间的保温,使溶质元素均匀分布在母相中,然后以适当速率冷却。

超固溶处理是在均匀化处理的基础上进行再加热,目的是加速溶质元素的扩散和再结晶行为。

3. 影响性能固溶处理对铸造合金的性能有着显著影响。

首先,固溶处理能改善合金的强度和硬度。

通过溶解溶质元素,可以增加固溶体的强度,减小晶界的能量,提高晶体的硬度。

其次,固溶处理还能提高合金的塑性和延展性。

通过溶解溶质元素,使晶体内的位错易于运动,从而增加合金的塑性和延展性。

最后,固溶处理能改善合金的耐腐蚀性能。

在固溶处理中,溶质元素的均匀分布可以有效抑制晶界腐蚀和局部腐蚀,提高合金的耐腐蚀性能。

二、时效硬化时效硬化是固溶处理后的继续热处理过程,通过固溶体中的溶质元素在室温下产生沉淀相的方式,进一步改善合金性能。

时效硬化可增加合金的强度和硬度,同时保持较好的塑性。

1. 原理当固溶体在室温下保持一段时间后,溶质元素会聚集形成超饱和的溶质团簇,随着时间的增加,这些溶质团簇逐渐长大并转变为稳定的沉淀相。

固溶处理标准规范要求

固溶处理作为一种常见的热处理工艺,在工业生产中起着至关重要的作用。

其通过改变材料的组织结构和性能,从而提高材料的力学性能、耐腐蚀性能和疲劳寿命。

为了确保固溶处理的效果,避免不必要的质量问题,制定了一系列标准和规范来指导工程师和操作人员进行固溶处理。

首先,固溶处理的温度和时间是至关重要的参数。

在进行固溶处理时,必须严格控制固溶温度和时间,以确保达到预期的固溶效果。

通常情况下,固溶温度应该高于合金的固溶温度范围,固溶时间则应根据具体材料和要求而定。

过高或过低的固溶温度和时间都会造成固溶效果不理想。

其次,冷却速度也是固溶处理中需要重点关注的参数之一。

合适的冷却速度可以帮助固溶处理后的材料获得理想的晶粒结构,并保持材料的优良性能。

通常情况下,固溶处理后的材料应采用适当的冷却速度进行冷却,以避免出现过快或过慢的冷却速度导致的问题。

此外,固溶处理前后的检测和验证也是固溶处理标准规范中必不可少的一环。

在进行固溶处理之前,需要对材料的组织结构和性能进行全面检测,以确保固溶处理的必要性和可行性。

而在固溶处理完成后,则需要对固溶效果进行验证和评估,确认固溶处理的效果是否符合要求。

总的来说,固溶处理是一项复杂而重要的工艺,在工程实践中需要严格按照标准规范要求进行操作。

只有通过合理的固溶温度和时间控制、适当的冷却速度以及全面的检测和验证,才能够确保固溶处理的效果达到预期,提高材料的性能和可靠性。

只有这样,固溶处理才能够发挥其应有的作用,为工业生产质量和效率提供保障。

1。

南京理工大学硕士学位论文高强高导铜合金固溶时效处理工艺及组织性能研究姓名:张森林申请学位级别:硕士专业:材料科学与工程指导教师:孔见;陶圣祥20070701高(具体分析参见本章3。

3.1)。

经过时效处理以后又有大量的Cr粒子析出,并随着时效处理时间的延长,析出粒子数量进一步增加但逐渐粗化,如图3.3e、f所示,不过始终为圆形或近圆形。

Cr析出粒子呈弥散分布。

形成沉淀相,这样能有效阻止晶界和位错移动,从而使得Cu.0.7Cr合金材料的强度获得了极大地提高,当然,超过一定时效后,合金材料强度将有所下降(具体分析参见本章3.3.2)。

关于Cu.0.7er合金的析出物形貌和取向关系。

一般认为受到淬火和时效条件影响p”,水淬有利于均匀形核,可获得择优取向较为稳定的针状析出相。

图3.3不同处理态Cu.0.7Cr合金的金相显微组织a.铸态:b.热加工态;C-冷加工态;d-固溶态;e.45012、2h时效;f-450"C、24h时效选取不同固溶温度对Cu.0.7Cr合金金相组织进行观察,如图3.4所示。

比较图3.4a、b、c可以看出,在1000℃范围内,随着固溶温度的升高,析出的Cr粒子数量逐渐减少,溶入固溶体中的Cr粒子相应增多,固溶量增大。

从表3.1可知,随着固溶温度的升高,Cu.0.7Cr合金材料硬度值上升,但变化不是很明显,同样在450℃、4h的时效制度下,960℃、lh,980℃、Ih,1000℃、lh固溶温度时,Cu.0.70r合金硬度值分别为76.1Hv、76.4Hv、77.0Hv。

从表3.2看出.同样在450℃、12h时效制度下,经过960℃、lh,980℃、Ih,1000℃、lh固溶处理,Cu.0.7Cr合金材料的力学性能得到了有效改善,其抗拉强度分别为352MPa、354MPa、358MPa,屈服强度分别为235MPa、270MPa、287MPa,但导电性能略微有所下降。

Cu.0.7Cr、Cu.0.7Cr.0.4Zr合金材料在1000℃、980℃、960℃下均为不完全固溶。

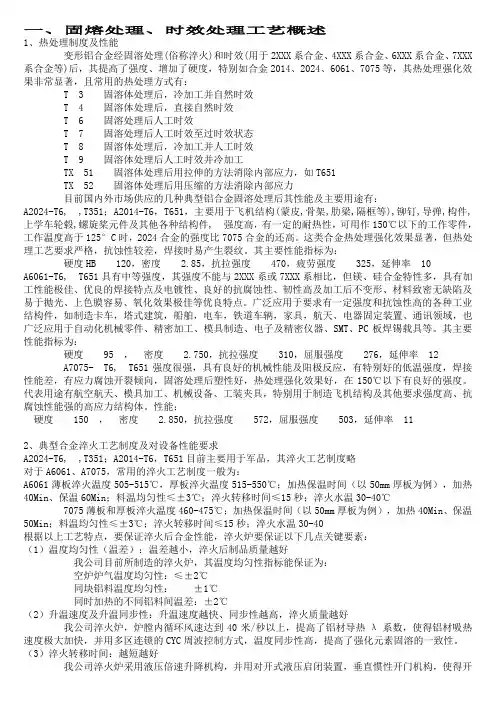

一、固熔处理、时效处理工艺概述1、热处理制度及性能变形铝合金经固溶处理(俗称淬火)和时效(用于2XXX系合金、4XXX系合金、6XXX系合金、7XXX 系合金等)后,其提高了强度、增加了硬度,特别如合金2014、2024、6061、7075等,其热处理强化效果非常显著,且常用的热处理方式有:T 3 固溶体处理后,冷加工并自然时效T 4 固溶体处理后,直接自然时效T 6 固溶处理后人工时效T 7 固溶处理后人工时效至过时效状态T 8 固溶体处理后,冷加工并人工时效T 9 固溶体处理后人工时效并冷加工TX 51 固溶体处理后用拉伸的方法消除内部应力,如T651TX 52 固溶体处理后用压缩的方法消除内部应力目前国内外市场供应的几种典型铝合金固溶处理后其性能及主要用途有:A2024-T6, ,T351;A2014-T6,T651,主要用于飞机结构(蒙皮,骨架,肋梁,隔框等),铆钉,导弹,构件,上学车轮毂,螺旋桨元件及其他各种结构件, 强度高,有一定的耐热性,可用作150℃以下的工作零件,工作温度高于125°C时,2024合金的强度比7075合金的还高。

这类合金热处理强化效果显著,但热处理工艺要求严格,抗蚀性较差,焊接时易产生裂纹。

其主要性能指标为:硬度HB 120,密度 2.85,抗拉强度470,疲劳强度325,延伸率10A6061-T6, T651具有中等强度,其强度不能与2XXX系或7XXX系相比,但镁、硅合金特性多,具有加工性能极佳、优良的焊接特点及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等优良特点。

广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车,塔式建筑,船舶,电车,铁道车辆,家具,航天、电器固定装置、通讯领域,也广泛应用于自动化机械零件、精密加工、模具制造、电子及精密仪器、SMT、PC板焊锡载具等。

其主要性能指标为:硬度95 ,密度 2.750,抗拉强度310,屈服强度276,延伸率12A7075- T6, T651强度很强,具有良好的机械性能及阳极反应,有特别好的低温强度,焊接性能差,有应力腐蚀开裂倾向,固溶处理后塑性好,热处理强化效果好,在150℃以下有良好的强度。

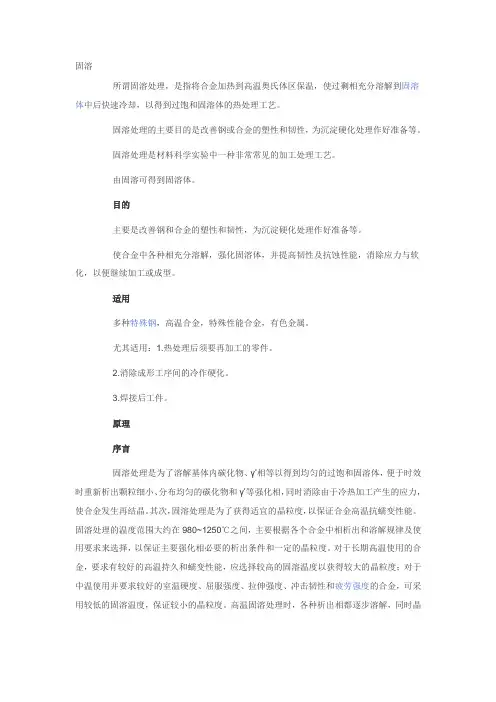

固溶所谓固溶处理,是指将合金加热到高温奥氏体区保温,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

固溶处理的主要目的是改善钢或合金的塑性和韧性,为沉淀硬化处理作好准备等。

固溶处理是材料科学实验中一种非常常见的加工处理工艺。

由固溶可得到固溶体。

目的主要是改善钢和合金的塑性和韧性,为沉淀硬化处理作好准备等。

使合金中各种相充分溶解,强化固溶体,并提高韧性及抗蚀性能,消除应力与软化,以便继续加工或成型。

适用多种特殊钢,高温合金,特殊性能合金,有色金属。

尤其适用:1.热处理后须要再加工的零件。

2.消除成形工序间的冷作硬化。

3.焊接后工件。

原理序言固溶处理是为了溶解基体内碳化物、γ’相等以得到均匀的过饱和固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ’等强化相,同时消除由于冷热加工产生的应力,使合金发生再结晶。

其次,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。

固溶处理的温度范围大约在980~1250℃之间,主要根据各个合金中相析出和溶解规律及使用要求来选择,以保证主要强化相必要的析出条件和一定的晶粒度。

对于长期高温使用的合金,要求有较好的高温持久和蠕变性能,应选择较高的固溶温度以获得较大的晶粒度;对于中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,可采用较低的固溶温度,保证较小的晶粒度。

高温固溶处理时,各种析出相都逐步溶解,同时晶粒长大;低温固溶处理时,不仅有主要强化相的溶解,而且可能有某些相的析出。

对于过饱和度低的合金,通常选择较快的冷却速度;对于过饱和度高的合金,通常为空气中冷却。

不锈钢固溶热处理碳在奥氏体不锈钢中的溶解度与温度有很大影响。

奥氏体不锈钢在经400℃~850℃的温度范围内时,会有高铬碳化物析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时能变成粉末。

所以有晶间腐蚀倾向的奥氏体不锈钢应进行固溶热处理或稳定化处理。

固溶时效处理工艺嘿,朋友们!今天咱来聊聊固溶时效处理工艺。

这玩意儿啊,就像是烹饪一道美味佳肴,得有讲究,得有步骤。

你看啊,固溶时效处理就好比是给材料来一场特别的“变身之旅”。

先把材料放到一个特定的“大熔炉”里,让它在高温下好好地“泡个澡”,这就是固溶啦。

这一过程就好像是让材料把各种好的元素都吸收进来,变得更强壮。

然后呢,经过了固溶这一步,可不能就这么完事儿了呀!还得让它冷静冷静,这就是时效处理啦。

就像人跑完步不能马上停下来,得慢慢走一走一样。

在时效处理的时候,材料会悄悄地发生变化,变得更加坚韧、更加耐用。

这固溶时效处理工艺可重要了呀!你想想,要是没有它,那些金属材料啥的能有那么好的性能吗?能那么结实耐用吗?那肯定不行啊!就好比建房子,没有牢固的根基,那房子能稳吗?咱生活中好多东西可都离不开固溶时效处理工艺呢!比如说汽车零件,要是没有经过这一套流程,那车子开着开着零件出问题了咋办?多危险呀!还有那些机械设备,要是不坚固,那不是三天两头就得修嘛,多耽误事儿啊!而且啊,这工艺也不是随随便便就能做好的。

就像做饭一样,火候得掌握好,调料得放合适。

固溶的温度啦,时间啦,时效处理的条件啦,都得把握得恰到好处,不然可就达不到理想的效果咯!你说这固溶时效处理工艺是不是很神奇?它能让普通的材料变得不普通,能让它们发挥出更大的作用。

这不就跟人一样嘛,经过不断地学习和锻炼,就能变得更优秀,更有本事。

咱再想想,如果所有的东西都不做固溶时效处理,那这个世界会变成啥样?那估计很多东西都不耐用了,经常坏,得不停地换,多浪费资源啊!所以说,这固溶时效处理工艺可真是个宝啊!总之呢,固溶时效处理工艺就是这么重要,这么神奇!咱可得好好重视它,让它为我们的生活带来更多的便利和好处。

朋友们,你们说是不是这么个理儿啊?。

5合金的时效(第三章)

第3章合金的时效

时效(aging)合金经过固溶处理将得到过饱和固溶体。

对过饱和固溶体在适当温度下进行加热保温,析出第二相,使强度、硬度提高的热处理工艺称为时效。

多数非铁基合金不具有多形性转变,固溶和时效是通过热处理提高其强度的唯一手段。

3.1脱溶沉淀过程的热力学

3.2脱溶沉淀过程

时效过程的基本规律先由固溶处理获得双重饱和的空位和固溶体;时效初期,由于空位的作用,使溶质原子以极大的速度进行重聚形成G.P.区;随着提高时效温度和增加时效时间,G.P.区转变为过渡相,最后形成稳定相。

在晶体内的某些缺陷地带也会直接由过饱和固溶体形成过渡相或稳定相。

3.3脱溶沉淀后的显微组织及性能

时效处理会使合金的强度、硬度升高,塑性和抗蚀性下降。

强化效果取决于合金的成分、固溶体的本性、过饱和度、分解特性和强化相得本性等。

对同一成分的合金,影响时效强化的主要工艺参数有固溶加热温度和冷却速度、时效处理温度和时间以及时效前的塑性变形等。

3.3.1固溶态Cu-Ag-Cr合金显微组织及性能

Cr的加入可以达到时效强化的目的。

870℃固溶时,材料的相对导电率和硬度降到最低,说明合金元素已全部溶入基体固溶体中,对电子的散射作用最大,固溶处理效果最好。

形变对Cu-Ag-Cr合金性能的影响

时效对Cu-Ag-Cr合金导电率和硬度的影响

形变时效对Cu-Ag-Cr合金导电率和硬度的影响。

时效处理工艺

时效的处理在现代工业化生产应用很广泛,时效处理的目的,消除工件的内应力,稳定组织和尺寸,改善机械性能等,它分为三种:

1.自然时效处理:指合金工件经固溶处理,冷塑性变形或铸造,锻造后,

在较高的温度放置或室温保持其性能,形状,尺寸随时间而变化的热处理工艺,称为自然时效处理;

2.人工时效处理:指合金工件经固溶处理,冷塑性变形或铸造,锻造后,

采用将工件加热到较高温度,并较短时间进行时效处理的时效处理工艺,称为人工时效处理;

3.振动时效处理:振动时效从80年代初起逐步进入实用阶段,振动时效

处理则在不加热也不象自然时效那样费时的情况下,用给工作施加一定频率的振动使其内应力得以释放,从而达到时效的目的。

固溶时效处理对锻造态QAl10铝青铜合金已成为现代工业中应用极其广泛的一种新型铜合金。

本文主要研究通过测量多组QAl10-5-5铝青铜合金试样在不同固溶时效条件下的综合力学性能,确定最佳的固溶时效处理工艺,从而为实际的工业生产提供理论指导,并通过显微组织观察,对宏观力学性能的变化用微观原理进行分析和解释。

1. 材料和试验方法所研究合金的主要成分为 C u(wC u=8%~11%)、Al (wAl=4.0%~6.0%)、Fe(wF e=4.0%~6.0%)、N i (wNi=0.5%~2.5%)和Mn,合金的初始状态为热轧后的板材。

为了研究不同固溶时效处理工艺对合金组织和性能的影响,拟采用单因素法研究不同处理条件下合金的综合力学性能,确定最佳的固溶温度、固溶时间、时效温度和时效时间。

2. 试验结果(1)不同固溶时效处理条件下合金的力学性能热轧态板材和固溶处理条件下合金的力学性能如表1所示。

表1的试验结果表明,合金在950℃固溶2h后,能达到较好的固溶效果。

后述的时效试验选择950℃固溶2h的试样。

不同时效条件下合金的力学性能如表2所示。

表2的试验结果表明,该合金最佳的固溶时效处理工艺为950℃×2h固溶、650℃×2h 时效,在此条件下,合金的硬度、抗拉强度、屈服强度、伸长率分别为210HBW、762MPa、484MPa、21.5%。

与锻造态合金相比,其硬度、抗拉强度、屈服强度、伸长率分别提高了7.1%、3.0%、10.5%、34.4%。

表1 热轧态板材和固溶处理条件下合金的力学性能工艺硬度HBW 抗拉强度/MPa 屈服强度/MPa 伸长率(%)热轧态 196 740 438 16 850℃×2h 171 775 411 14 900℃×2h 209 789 468 6.4 950℃×2h 256 801 536 3.04 950℃×1h 211 777 416 5.03 950℃×2h 256 801 536 3.04 950℃×3h 231 771 463 2.44表2 不同时效处理条件下合金的力学性能工艺硬度HBW 抗拉强度/MPa 屈服强度/MPa 伸长率(%)450℃×2h 269 ———500℃×2h 238 779 536 4.18 550℃×2h 232 774 518 12.26 600℃×2h 218 765 507 15.72 650℃×2h 210 762 484 21.50 700℃×2h 194 746 447 22.26 650℃×0.5h 203 759 487 13.0 650℃×1h 212 769 494 14.60 650℃×1.5h 211 ———650℃×2h 210 762 484 21.50 650℃×3h 197 751 452 19.64 650℃×4h 194 735 442 18.66(2)不同固溶时效处理条件下合金的金相组织热轧态和不同固溶处理条件下合金的金相组织如图1所示。

5铜合金固溶时效处理工艺规范-悉云飞铜合金固溶时效处理工艺规范总体说明:本技术规范规定了铝青铜合金、硅青铜合金及铜镍硅合金固溶时效强化处理的方式、工艺、设备及验收检验规则。

一、适用范围本技术规范适用于电气化铁路接触网零件用铝青铜合金、硅青铜合金、铜镍硅合金零件的热处理强化。

二、设备及要求2.1 淬火加热炉可选用带风扇搅动炉气的箱式电阻炉、井式电阻炉或网带式炉或流态炉。

炉温控温精度为±3℃,炉温均匀度应在±5℃范围内。

2.2 回火加热炉可选用带风扇搅动炉气的箱式电阻炉、井式电阻炉。

电温控温精度为±2℃,炉温均匀度应在±5℃范围内。

2.3 淬火槽应满足零件淬火冷却时的需要,淬火液的温度不应超过5~40℃范围。

淬火槽应具有淬火液强制循环功能或具有搅动功能,保证淬火液温度均匀。

三、工艺参数3.1固溶淬火:铜合金加热温度、保温时间、冷却方式按下表1选择:表1 固溶淬火工艺参数合金种类加热温度℃保温时间冷却方式QAl9-2 790~810 水冷至室温QAl9-4 840~860 水冷至室温QSi1-3 790~810 水冷至室温CuNi2Si 850~870 按每25mm厚度1h计算水冷至室温注:选择加热温度时应考虑所采用的加热设备和装炉方式、装炉量。

3.2 时效:铜合金加热温度、保温时间、冷却方式按下表2选择:表2 时效处理工艺参数合金种类加热温度℃ 保温时间h冷却方式 QAl9-2 390~410 2~3 空冷至室温QAl9-4 340~360 2~3 空冷至室温QSi1-3 410~475 1~3 空冷至室温CuNi2Si 420~470 1~3 空冷至室温四、工艺要求4.1 铜合金零件固溶处理加热要求热炉装料,随炉升温。

4.2零件装炉时应采用专用的装料筐。

对采用箱式电炉加热的方式,应保证装料筐距加热元件不小于100mm。

4.3零件应有序的排放至装料筐内,防止因放置不当造成零件的变形或对螺纹、牙型造成损伤。

固溶时效光棒工艺流程Manufacturing a solid solution aging light stick requires a series of precise steps to ensure a high-quality end product. The process begins with carefully selecting the appropriate materials, such as aluminum and magnesium, which have a compatible atomic structure for solid solution aging. 进行固溶时效光棒制造需要一系列精确的步骤,以确保最终产品质量。

该工艺的第一步是精心选择适当的材料,如铝和镁,其原子结构适用于固溶时效。

Once the materials have been selected, they are carefully melted together to form an alloy with the desired properties for solid solution aging. This alloy is then extruded into a specific shape using a die, which helps to further refine the material's microstructure and improve its mechanical properties. 选定材料后,它们被精心熔化在一起,形成具有固溶时效所需性质的合金。

然后,这种合金通过挤压成为特定形状,采用模具,有助于进一步细化材料的微观结构,提高其力学性能。

The next step in the process is heat treating the extruded alloy to initiate the solid solution aging process. This involves heating the material to a specific temperature and holding it at that temperaturefor a precise amount of time to allow the alloying elements to dissolve into the aluminum and magnesium matrix. 该工艺的下一步是对挤出合金进行热处理,以启动固溶时效过程。

固溶热处理工艺:(1)加热及冷却制度:钢号壁厚mm在制品成品式冷却方温度℃转速r/min 温度℃转速r/min0Cr18Ni9 1Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti 1Cr19Ni9 0Cr18Ni10Ti TP304TP321 1~2 1050~1100 800~900 1020~1050 700~800 喷淋薄壁管可以风冷或空冷2~3 1050~1100 700~800 1020~1050 600~7003~4 1050~1100 700~800 1020~1050 600~7004~5 1080~1120 700~800 1020~1050 550~6505~6 1080~1120 600~700 1020~1050 500~6006~7 1080~1120 550~650 1020~1050 500~6007~8 1080~1120 450~550 1020~1050 400~5008~9 1080~1120 400~500 1020~1050 400~5009~10 1080~1120 400~500 1020~1050 300~40010~11 1080~1120 400~500 1020~1050 300~40011~12 1080~1120 350~450 1020~1050 200~30012~13 1080~1120 300~400 1020~1050 200~30013~14 1080~1120 250~400 1020~1050 150~30014~15 1080~1120 200~350 1020~1050 100~25016~17 1080~1120 150~300 1020~1050 50~150>17 1080~1120 100~250 1020~1050 50~15000Cr19Ni101Cr18Ni12Mo2Ti 0Cr18Ni12Mo2Ti 0Cr17Ni12Mo2 00Cr17Ni14Mo2TP304LTP316TP316LTP316Ti 1~2 1050~1100 800~900 1040~1080 700~800 2~3 1050~1100 700~800 1040~1080 600~700 3~4 1050~1100 700~800 1040~1080 600~700 4~5 1080~1120 700~800 1040~1080 550~650 5~6 1080~1120 600~700 1040~1080 500~600 6~7 1080~1120 550~650 1040~1080 500~600 7~8 1080~1120 450~550 1040~1080 400~500 8~9 1080~1120 400~500 1040~1080 400~500 9~10 1100~1130 400~500 1040~1080 300~400 10~11 1100~1130 400~500 1040~1080 300~400 11~12 1100~1130 350~450 1040~1100 200~300 12~13 1100~1130 300~400 1040~1100 200~300 13~14 1100~1130 250~400 1040~1100 150~300 14~15 1100~1130 200~350 1040~1100 100~250 16~17 1100~1130 150~300 1040~1100 50~150 >17 1100~1130 100~250 1040~1100 50~150注:¢∠133 时;时间为15~35 分钟¢≥133 时;时间为20~40 分钟注:炉辊线速度约为0.15m / 100转/分(1)必须经常用红外测温仪和自动记录仪表显示的温度进行校对,发现异常必须及时向有关人员汇报,并得到有关人员书面指示后方可继续生产操作。

固溶处理和时效处理1、固溶处理所谓固溶处理,是指将合金加热到高温奥氏体区保温,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

固溶处理的主要目的是改善钢或合金的塑性和韧性,为沉淀硬化处理作好准备等。

适用多种特殊钢,高温合金,特殊性能合金,有色金属。

尤其适用:1.热处理后须要再加工的零件。

2.消除成形工序间的冷作硬化。

3.焊接后工件。

原理序言固溶处理是为了溶解基体内碳化物、γ’相等以得到均匀的过饱和固溶体,便于时效时重新析出颗粒细小、分布均匀的碳化物和γ’等强化相,同时消除由于冷热加工产生的应力,使合金发生再结晶。

其次,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。

固溶处理的温度范围大约在980~1250℃之间,主要根据各个合金中相析出和溶解规律及使用要求来选择,以保证主要强化相必要的析出条件和一定的晶粒度。

对于长期高温使用的合金,要求有较好的高温持久和蠕变性能,应选择较高的固溶温度以获得较大的晶粒度;对于中温使用并要求较好的室温硬度、屈服强度、拉伸强度、冲击韧性和疲劳强度的合金,可采用较低的固溶温度,保证较小的晶粒度。

高温固溶处理时,各种析出相都逐步溶解,同时晶粒长大;低温固溶处理时,不仅有主要强化相的溶解,而且可能有某些相的析出。

对于过饱和度低的合金,通常选择较快的冷却速度;对于过饱和度高的合金,通常为空气中冷却。

不锈钢固溶热处理碳在奥氏体不锈钢中的溶解度与温度有很大影响。

奥氏体不锈钢在经400℃~850℃的温度范围内时,会有高铬碳化物析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时能变成粉末。

所以有晶间腐蚀倾向的奥氏体不锈钢应进行固溶热处理或稳定化处理。

固溶热处理:将奥氏体不锈钢加热到1100℃左右,使碳化物相全部或基本溶解,碳固溶于奥氏体中,然后快速冷却至室温,使碳达到过饱和状态。

这种热处理方法为固溶热处理。

固溶热处理中的快速冷却似乎象普通钢的淬火,但此时的‘淬火’与普通钢的淬火是不同的,前者是软化处理,后者是淬硬。

铜合金固溶时效处理工艺规范

总体说明:

本技术规范规定了铝青铜合金、硅青铜合金及铜镍硅合金固溶时效强化处理的方式、工艺、设备及验收检验规则。

一、适用范围

本技术规范适用于电气化铁路接触网零件用铝青铜合金、硅青铜合金、铜镍硅合金零件的热处理强化。

二、设备及要求

2.1 淬火加热炉可选用带风扇搅动炉气的箱式电阻炉、井式电阻炉或网带式炉或流态炉。

炉温控温精度为±3℃,炉温均匀度应在±5℃范围内。

2.2 回火加热炉可选用带风扇搅动炉气的箱式电阻炉、井式电阻炉。

电温控温精度为±2℃,炉温均匀度应在±5℃范围内。

2.3 淬火槽应满足零件淬火冷却时的需要,淬火液的温度不应超过5~40℃范围。

淬火槽应具有淬火液强制循环功能或具有搅动功能,保证淬火液温度均匀。

三、工艺参数

3.1固溶淬火:

铜合金加热温度、保温时间、冷却方式按下表1选择:

表1 固溶淬火工艺参数 合金种类 加热温度℃

保温时间 冷却方式 QAl9-2 790~810 水冷至室温QAl9-4 840~860 水冷至室温QSi1-3 790~810 水冷至室温CuNi2Si 850~870 按每25mm厚度1h计算 水冷至室温 注:选择加热温度时应考虑所采用的加热设备和装炉方式、装炉量。

3.2 时效:

铜合金加热温度、保温时间、冷却方式按下表2选择:

表2 时效处理工艺参数 合金种类 加热温度℃ 保温时间h

冷却方式 QAl9-2 390~410 2~3 空冷至室温

QAl9-4 340~360 2~3 空冷至室温

QSi1-3 410~475 1~3 空冷至室温

CuNi2Si 420~470 1~3 空冷至室温

四、 工艺要求

4.1 铜合金零件固溶处理加热要求热炉装料,随炉升温。

4.2零件装炉时应采用专用的装料筐。

对采用箱式电炉加热的方式,应保证装料筐距加热元件不小于100mm。

4.3零件应有序的排放至装料筐内,防止因放置不当造成零件的变形或对螺纹、牙型造成损伤。

4.4淬火时零件在淬火液中作垂直上下和圆周均匀移动,以保证零件的淬透性。

4.5淬火过程中不允许零件露出淬火液面。

4.6固溶淬火后到时效处理的时间间隔不允许超过8h。

五、检验与验收

5.1 经固溶强化处理后的零件表面不允许出现裂纹、严重变形等热处理缺陷。

出厂前应逐件进行检查。

5.2经固溶强化处理后的零件按5%抽检硬度,HB应不小于185。