锻造用钢锭技术条件

- 格式:doc

- 大小:45.50 KB

- 文档页数:2

锻造用钢锭和锻圆通用技术要求锻造用钢锭和锻圆通用技术条件1 适用范围本标准适用于锻造用钢锭和锻圆的通用外采及验收,如有特殊产品另行规定。

钢锭与锻圆的区别:钢锭:订货时按照一一对应的工作令、图号按件数进行采购或根据批量常规产品相关技术要求采购的钢锭,具有固定的相关钢锭参数;锻圆:订货时不按照图号要求,而是按批次、按重量采购,形状均为轴类,截面规格有要求,长度方向尺寸范围较宽。

2 规范性引用文件GB/T1979-2001 结构钢低倍组织缺陷评级图GB/T10561-2005 钢中非金属夹杂物含量的测定-标准评级图显微检验法SEP1584的第2版发蓝断口检测法检验钢中宏观非金属夹杂物GB/T222-2006 钢的成品化学成分允许偏差JB/T5000.15-1998 重型机械通用技术条件锻钢件无损探伤JB/T1266-2002 25MW~200MW汽轮机转盘及叶轮锻件技术要求3 技术要求3.1 材料化学成分应符合钢锭和锻圆成分表1规定。

3.2 材料用钢锭冶炼方法:采用电炉+精炼真空脱气进行冶炼。

有要求时,可用电渣重熔钢锭、真空碳脱氧或按专用技术协议。

3.3 化学成份允许偏差按GB/T222标准规定。

34CrMo、34CrNi3Mo、34CrMo1A化学成分允许偏差按JB/T1266-2002执行。

[H]、[O]、[N]成品检测值不允许超出要求值上限的10%。

3.4 锻造比的要求:锻圆锻造比≥3;3.5 锻圆直径方向允许偏差0~10mm,长度方向允许偏差0~40mm。

3.6 锻圆超声波探伤检验,结果均应符合JB/T5000.15-1998中Ⅲ级要求。

钢锭要保证锻件探伤合格,标准符合JB/T5000.15-1998的Ⅲ级。

3.7 钢锭锭身比例要确保大于等于82%。

3.8 表面质量钢锭和锻圆表面不得有肉眼可见的重皮、裂纹、折叠、结疤、夹层、锻伤、夹渣等有害缺陷。

如有上述缺陷必须清除,其清除深度不得超过尺寸下偏差的要求。

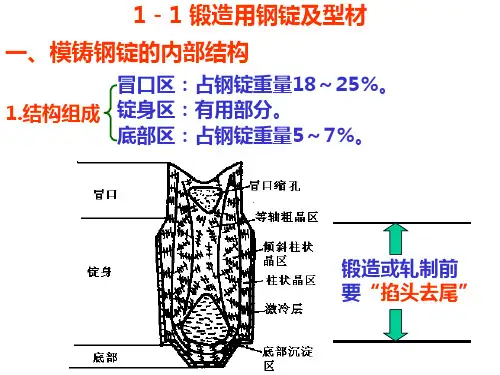

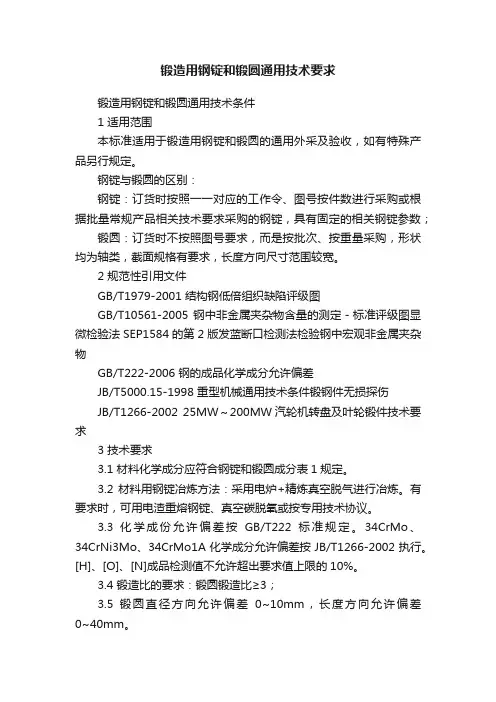

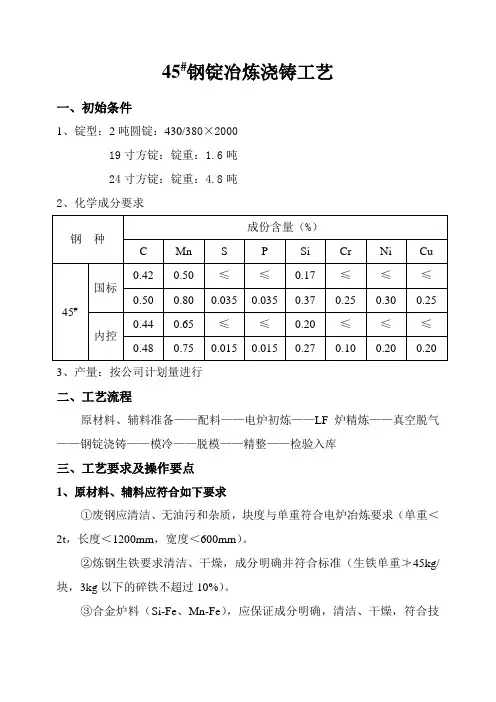

第四部分锻造用钢锭及铸锭技术一、 大型钢锭的组织结构及类型1.大型钢锭的组织结构z 激冷层:锭身表面的细小等轴晶区。

厚度仅6~8mm ;因过冷度较大,凝固速 度快,无偏析;有夹渣、气孔等缺陷。

z 柱状晶区:位于激冷层内侧;由径向呈细长的柱状晶粒组成;由于树枝状 晶沿温度梯度最大的方向生长,该方向恰为径向,因此形成了柱状晶区;其凝固速度较快,偏析较轻,夹杂物较少;厚度约50~120mm 。

z 分枝树枝晶区:从柱状晶区向内生长;主轴方向偏离柱状晶,倾斜,并出现 二次以上分枝;温差较小,固液两相区大,合金元素及杂质浓度较大。

z A 偏析区:枝状晶间存在残液,比锭内未凝固的钢液密度小,向上流动,形成A 偏析;在偏析区合金元素和杂质富集,存在较多的硫化物,易产生偏析裂纹。

z 等轴晶区:位于中心部位;温差很小,同时结晶,成等轴晶区。

钢液粘稠, 固相彼此搭桥,残液下流形成V 偏析,疏松增多。

z 沉积锥区:位于等轴晶区的底端;由顶面下落的结晶雨、熔断的枝状晶形成的自由晶组成,显示负偏析;等轴的自由晶上附着大量夹杂物,其组织疏松,且夹杂浓度很大;应切除。

z 冒口区:最后凝固的顶部;因钢液的选择性结晶,使后凝固的部分含有大量的低熔点物质,最后富集于上部中心区,其磷、硫类夹杂物多;若冒口保温不良,顶部先凝固,因无法补缩形成缩孔;质量最差,应予切除。

2. 大型钢锭的类型z 普通钢锭高径比:=+dD H 2 1.8~2.5;通常,10吨以下的钢锭:2.1~2.3,10吨以上的钢锭:1.5~2;锥度:=%100-D Hd 3~4% ; 横断面为8棱角形。

大钢锭为16,24,32棱角。

z 短粗型钢锭高径比: 0.5~2;锥度: 8~12%。

高宽比减小,锥度加大有利于钢锭实现自下而上顺序凝固,易于钢水补缩,中心较密实;有利于夹杂上浮,气体外溢,减少偏析;锭身较短,钢水压力小,侧表面不易产生裂纹;锥度大,易脱模;可增加拔长锻比。

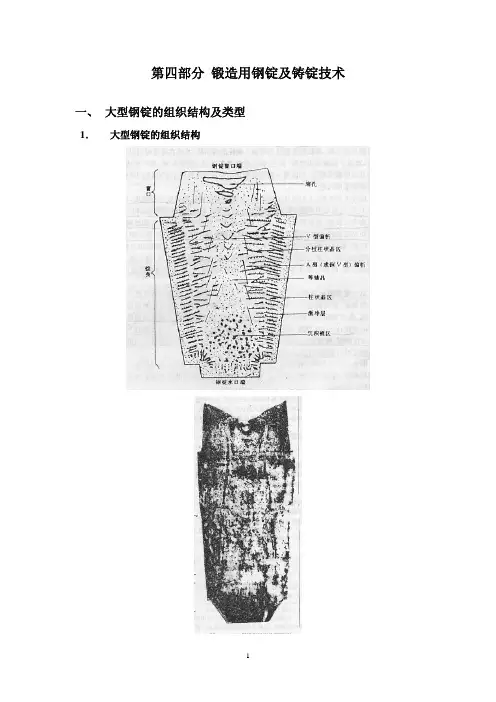

45#钢锭冶炼浇铸工艺一、初始条件1、锭型:2吨圆锭:430/380×200019寸方锭:锭重:1.6吨24寸方锭:锭重:4.8吨2、化学成分要求3、产量:按公司计划量进行二、工艺流程原材料、辅料准备——配料——电炉初炼——LF炉精炼——真空脱气——钢锭浇铸——模冷——脱模——精整——检验入库三、工艺要求及操作要点1、原材料、辅料应符合如下要求①废钢应清洁、无油污和杂质,块度与单重符合电炉冶炼要求(单重<2t,长度<1200mm,宽度<600mm)。

②炼钢生铁要求清洁、干燥,成分明确并符合标准(生铁单重≯45kg/块,3kg以下的碎铁不超过10%)。

③合金炉料(Si-Fe、Mn-Fe),应保证成分明确,清洁、干燥,符合技术标准。

④萤石、石灰等造渣料应保证质量,按烘干工艺充分干燥。

⑤平板砖、铸管砖、水口、石英砂、耐火泥等材料必须符合浇铸用的质量要求,使用前应充分干燥。

⑥保护渣、绝热保温帽口应符合钢锭浇铸规定要求,并充分干燥。

2、配料要求①严格按本钢种控制成份进行配料。

②计量要准确,装料要紧密,要易于导电。

3、电炉初炼要求①装料前放石灰一斗(200kg),然后按装料程序进行装料。

②冶炼过程中,严格按照工艺规程进行操作。

③控制好供氧量,炉料全部熔清,分析炉中成份,确保初样碳不低于0.40%,保证脱碳量≥0.20%。

④合理供电曲线,控制好熔清和氧化期,温度变化,缩短氧化期冶炼时间。

⑤如果钢水过氧化,放钢前必须随钢流插电极脱氧或采用其它方法脱氧。

⑥拉渣条件:终点C≥0.15%,S≤0.08%,P≤0.01%,温度达到1640~1650℃,调查况,确保渣系流动性,以利于拉渣干净。

⑦放钢时必须每炉随钢流加入Al条10kg/炉,增碳剂、石灰200kg/炉于钢包内(钢包使用前必须充分烘烤)。

⑧放钢过程中,氩压不易过大,以钢水裸露渣面为准。

⑨钢包合金配加按该钢种成分下限配加。

⑩严禁放钢时下渣于钢包内,防止回磷。

IC S 25. 020J 32JB/T4385.1-1999锤上自由锻件通用技术条件General specifications for op en d ie forgings o n hammer1999-06-24 发布2000-01-01 实施国家机械工业局发布JB/T4385.1-1999前言本标准是对JB 4385—87《锤上自由锻件通用技术条件》的修订。

本标准与JB 4385—87相比,主要技术内容改变如下:1)按有关规定增加了前言和引用标准。

2)章条编号作了调整。

3)取消了对锻造比的具体要求,改为要求锻件应有足够的变形量,以保证锻件的质量。

4)“机械性能”改称“力学性能”,并增加引用标准;“用户”改称“需方”,“制造单位”改称“制造厂”或“供方”。

5)关于锻件的级别,按GB/T 12363—1990《锻件功能分类》的规定分类,按新规定将原以Ⅴ级为重要件改为以Ⅰ级为重要件。

6)关于锻件检验的有关规定,按JB/T 8421—1996《钢质自由锻件检验通用规则》的规定进行了修改。

本标准自实施之日起代替JB 4385—87。

本标准由全国锻压标准化技术委员会提出并归口。

本标准起草单位:机械工业部第一设计研究院。

本标准主要起草人:练武、李保谦。

I11 范围本标准适用于普通碳素钢、优质碳素钢和合金结构钢在锤上自由锻造的一般用途的锻件(包括胎模锻件)。

某些专门用途和有特殊要求的锻件,应采用有关的专用标准;无专用标准的,可参照本标准,但具体事项须由供需双方共同商定并签订合同。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 222—1984钢的化学分析用试样取样法及成品化学成分允许偏差 GB/T 223.1~223.77—1981~1994 钢铁及合金化学分析方法 GB/T 226—1991 钢的低倍组织及缺陷酸蚀检验法 GB/T 228—1987 金属拉伸试验法GB/T 229—1994 金属夏比缺口冲击试验方法 GB/T 231—1984 金属布氏硬度试验方法 GB/T 1814—1979 钢材断口检验法GB/T 1979—1980 结构钢低倍组织缺陷评级图 GB/T 2971—1982 碳素钢和低合金钢断口检验方法 GB/T 4236—1984 钢的硫印检验方法GB/T 10561—1989 钢中非金属夹杂物显微评定方法 GB/T 12363—1990 锻件功能分类GB/T 13298—1991 金属显微组织检验方法 GB/T 13299—1991 钢的显微组织评定方法 GB/T 14452—1993金属弯曲力学性能试验方法GB/T 15826.1~15826.9—1995 锤上钢质自由锻件机械加工余量与公差 JB/T 8421—1996 钢质自由锻件 检验通用规则 JB/T 8467—1996 锻钢件 超声波探伤方法 YB/T 5148—1993 金属平均晶粒度测定方法3 技术要素 3. 1 订货条件国家机械工业局 1999-06-24 批准中华人民共和国机械行业标准锤上自由锻件 通用技术条件General spec ifications for open die forgings on hamm erJB/T 4385.1-1999代替J B 4385—872000-01-01 实施3. 1. 1需方应在咨询卡或订货合同上向制造厂提供锻件生产所必须的原始资料。

大型锻钢件用真空钢铸锭技术要求1范围本文件规定了大型锻钢件用真空钢锭的冶炼和铸锭的质量要求、设备及仪器要求、人员要求、安全环保要求、原材料及冶金辅具、吊具要求、冶炼和铸锭工艺流程、冶炼工艺、真空铸锭工艺、记录、检验规则和试验方法以及质量证明书。

本文件适用于大型锻钢件用50吨及以上真空钢锭(以下简称为“钢锭”)的冶炼和铸锭。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T223(所有部分)钢铁及合金化学分析方法GB/T2272硅铁GB/T2988高铝砖GB/T3649钼铁GB/T3795锰铁GB/T3863工业氧GB/T3864工业氮GB/T4139钒铁GB/T4223废钢铁GB/T4336碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T4842氩GB/T5683铬铁GB/T6414铸件尺寸公差、几何公差与机械加工余量GB/T6516电解镍GB/T11170不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T11261钢铁氧含量的测定脉冲加热惰气熔融-红外线吸收法GB∕T20118_一般用途钢丝绳GB/T20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)GB/T20124钢铁氮含量的测定脉冲加热惰气熔融-红外线吸收法GB/T20125低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法GB/T22589镁碳砖YB/T042冶金石灰YB/T192炼钢用增碳剂YB/T5049滑板砖YB/T5051硅钙合金YB/T5217萤石YB/T5296炼钢用生铁AQ2001炼钢安全规程3术语和定义GB/T5611界定的以及下列术语和定义适用于本文件。

真空钢锭vacuum ingot通过电炉粗炼、钢包精炼加真空脱气处理、真空浇注(模铸滴流脱气或模铸滴流脱气加真空碳脱氧)的钢锭。

锻造用钢锭和锻圆通用技术条件1 适用范围本标准适用于锻造用钢锭和锻圆的通用外采及验收,如有特殊产品另行规定。

钢锭与锻圆的区别:钢锭:订货时按照一一对应的工作令、图号按件数进行采购或根据批量常规产品相关技术要求采购的钢锭,具有固定的相关钢锭参数;锻圆:订货时不按照图号要求,而是按批次、按重量采购,形状均为轴类,截面规格有要求,长度方向尺寸范围较宽。

2 规范性引用文件GB/T1979-2001 结构钢低倍组织缺陷评级图GB/T10561-2005 钢中非金属夹杂物含量的测定-标准评级图显微检验法SEP1584的第2版发蓝断口检测法检验钢中宏观非金属夹杂物GB/T222-2006 钢的成品化学成分允许偏差JB/T5000.15-1998 重型机械通用技术条件锻钢件无损探伤JB/T1266-2002 25MW~200MW汽轮机转盘及叶轮锻件技术要求3 技术要求3.1 材料化学成分应符合钢锭和锻圆成分表1规定。

3.2 材料用钢锭冶炼方法:采用电炉+精炼真空脱气进行冶炼。

有要求时,可用电渣重熔钢锭、真空碳脱氧或按专用技术协议。

3.3 化学成份允许偏差按GB/T222标准规定。

34CrMo、34CrNi3Mo、34CrMo1A化学成分允许偏差按JB/T1266-2002执行。

[H]、[O]、[N]成品检测值不允许超出要求值上限的10%。

3.4 锻造比的要求:锻圆锻造比≥3;3.5 锻圆直径方向允许偏差0~10mm,长度方向允许偏差0~40mm。

3.6 锻圆超声波探伤检验,结果均应符合JB/T5000.15-1998中Ⅲ级要求。

钢锭要保证锻件探伤合格,标准符合JB/T5000.15-1998的Ⅲ级。

3.7 钢锭锭身比例要确保大于等于82%。

3.8 表面质量钢锭和锻圆表面不得有肉眼可见的重皮、裂纹、折叠、结疤、夹层、锻伤、夹渣等有害缺陷。

如有上述缺陷必须清除,其清除深度不得超过尺寸下偏差的要求。

决不允许对材料进行补焊处理。

大型锻造钢锭的生产技术Christian Redl, Rainer Tarmann, Johannes Obitz, Matthias Pfennig,Harald Holzgruber白彦贵译(奥地利因泰克特种冶炼公司,奥地利布鲁克8600)摘要:目前对大型钢锭的需求特别是在能源市场上不断地增加,因此,对于生产大型钢锭的技术和设备存在巨大需求。

本文介绍了大型钢锭不同的生产技术、所需的设备和最新的项目。

关键词:钢锭浇铸;真空钢锭浇铸;锻造钢锭;氢含量PRODUCTION TECHNOLOGIES FOR LARGEFORGING INGOTSMatthias Pfennig, Harald Holzgruber(INTECO special melting technologies GmbH, Bruck/Mur 8600, Austria)Abstract:The required ingot sizes especially for the energy market are steadily increasing nowadays. Therefore it exists a huge demand for the equipment and technology to produce these large ingots. This paper shall give an overview about different production technologies, the required equipment and recent projects.Key words:Ingot Casting, Vacuum Ingot Casting, Forging Ingots, Hydrogen Content1 前言虽然连续浇铸从上个世纪七十年代以来非常成功,在钢铁生产中,模铸钢锭一直占有重要地位。

锻造用钢锭技术条件锻造用钢锭技术条件1,电炉钢锭(外购)技术条件1.1钢的化学成分符合国家标准,偏差应符合GB222。

1.2钢锭尾部圆弧与锭身应圆滑过渡,不得有台阶。

锭尾不得带有汤道把子。

1.3锭身不得有裂纹。

裂纹必须修磨,修磨处应圆滑过渡,修磨处深宽比为1:6,裂纹深度>15mm的钢锭不得镦粗使用,>20mm应判废。

1.4钢锭飞边毛刺应清理,外部粘结的砖块等非金属应清理掉。

结疤、重皮、表面气孔应清理掉。

深度<2mm的缺陷可不予清理。

1.5有接注。

冒口上涨、注入钢渣、混入绝热板等杂物的钢锭应予判废。

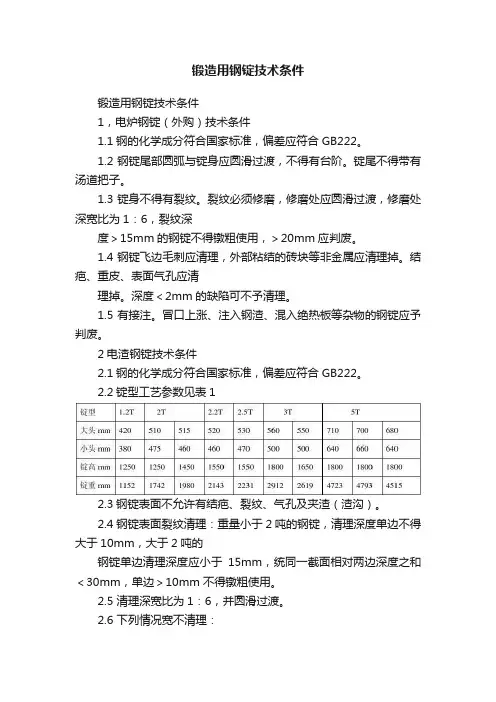

2电渣钢锭技术条件2.1钢的化学成分符合国家标准,偏差应符合GB222。

2.2锭型工艺参数见表12.3钢锭表面不允许有结疤、裂纹、气孔及夹渣(渣沟)。

2.4 钢锭表面裂纹清理:重量小于2吨的钢锭,清理深度单边不得大于10mm,大于2吨的钢锭单边清理深度应小于15mm,统同一截面相对两边深度之和<30mm,单边>10mm 不得镦粗使用。

2.5 清理深宽比为1:6,并圆滑过渡。

2.6 下列情况宽不清理:(1)φ400-500mm锭渣沟深度<3mm;(2)φ600-700mm锭渣沟深度<5mm;(3)φ600mm以上合工钢、冷轧辊钢、不锈钢锭渣沟深度应小于4mm。

2.7 深度<10mm渣沟,允许修磨,修磨深宽比为1:6,圆滑过渡。

渣沟深度>10mm的钢锭不可用于镦粗。

2.8 切头、切尾范围见表2,在此范围的缺陷可不清理。

2.9 钢锭报废标准(1)清理缺陷超深者(见2.4条);(2)钢锭高度小于700mm者;(3)高度重量允许偏差±2%,超正偏差部分不计产量,超负偏差不能按原合同交接。

2.10 减斤处理(1)缺陷位置超过切头、切尾长度者;(2)缩孔长度超过允许缩孔深度者(见表3);减斤长度=缩孔深度-允许缩孔深度表3(3)补缩阶段化入余头或未补缩者减斤长度为100-120mm,中间阶段化入余头报废。

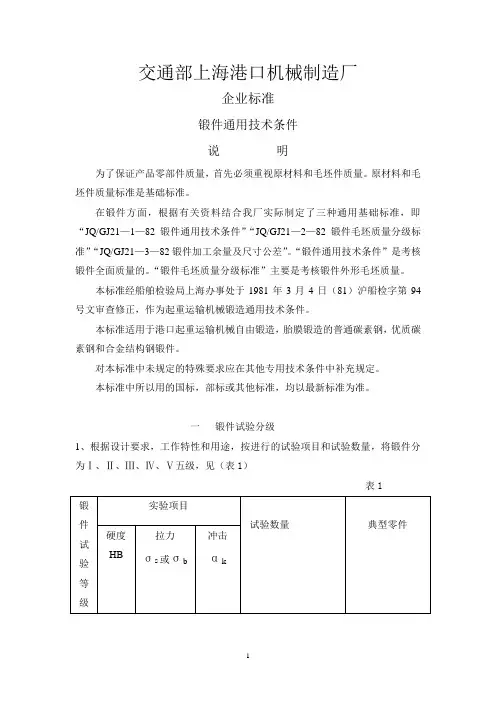

交通部上海港口机械制造厂企业标准锻件通用技术条件说明为了保证产品零部件质量,首先必须重视原材料和毛坯件质量。

原材料和毛坯件质量标准是基础标准。

在锻件方面,根据有关资料结合我厂实际制定了三种通用基础标准,即“JQ/GJ21—1—82锻件通用技术条件”“JQ/GJ21—2—82锻件毛坯质量分级标准”“JQ/GJ21—3—82锻件加工余量及尺寸公差”。

“锻件通用技术条件”是考核锻件全面质量的。

“锻件毛坯质量分级标准”主要是考核锻件外形毛坯质量。

本标准经船舶检验局上海办事处于1981年3月4日(81)沪船检字第94号文审查修正,作为起重运输机械锻造通用技术条件。

本标准适用于港口起重运输机械自由锻造,胎膜锻造的普通碳素钢,优质碳素钢和合金结构钢锻件。

对本标准中未规定的特殊要求应在其他专用技术条件中补充规定。

本标准中所以用的国标,部标或其他标准,均以最新标准为准。

一锻件试验分级1、根据设计要求,工作特性和用途,按进行的试验项目和试验数量,将锻件分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五级,见(表1)表1注:(1)各级锻件必须要符合“二技术要求”中各项规定(2)凡表1中未列出的机械零件,应视零件的具体作用及重要性,按“表1 所列类似性质的典型零件确定实验等级(3)表1中试验数量,均指同钢号、同一热处理的一批锻件,并允许一批锻件中包括根据各图号制造的外形尺寸近似的锻件。

(4)直接使用轧制钢材时,则以原材料质保书为准不再做试验(硬度除外)。

(5)表1中“√”表示要做的实验项目,“2、凡我厂设计的锻件图纸,必须注明锻件试验级别,例如45Ⅳ,、35Ⅲ、40Cr Ⅳ等,如未注明级别者,均按“Ⅰ级”处理。

3、对某些重要的大型锻件,要求的试验项目超出表1中的规定时(如:无损探伤,内应力测定,金相,低倍,白点,弯曲试验等)必须在锻件图纸和合同中注明。

4、对于外来图纸和老产品图纸无试验级别要求的重要锻件,由主管施工的技术人员参照本标准与有关人员商定后,如需试验者,由工艺设计科在兰图上盖上按X级试验印章(或签字)。

锻造标准国标锻造标准是指在标准化领域内,对于锻造行业的产品、技术、方法、工艺等规范的统称,它是整个行业生产和技术研发所必须遵循的标准。

本文将围绕着国内常用的锻造标准进行介绍,并对其中一些重要的标准进行详细阐述。

1、《钢锭锻造规程》(GB/T6394-2017)该标准规定了钢锭锻造工艺,包括压钢锭、拉钢锭、热轧、上料等方面的内容。

钢锭锻造是钢材生产的重要环节,其质量影响着钢材的性能,因此该标准是钢材生产中非常重要的一个标准。

2、《轴类锻件技术条件》(JB/T 6406-2006)该标准是轴类锻件生产过程中必须遵循的标准。

该标准提出了轴类锻件的工艺要求、化学成分、检验方法、外观质量等各方面的具体规定,为轴类锻件的生产提供了有力的支撑。

该标准是对于锻件的机械性能试验所必不可少的一个标准。

它规定了锻件的拉伸试验、弯曲试验、冲击试验等各个方面的试验方法和技术要求,确保了锻件的质量和性能。

4、《铝合金锻件机械性能试验方法》(GB/T 1452-2005)该标准是针对铝合金锻件机械性能试验的一个标准,主要包括拉伸试验、弯曲试验、冲击试验等内容。

铝合金锻件在航空、航天、汽车等领域有着广泛的应用,因此该标准也具有非常重要的实际意义。

该标准规定了锻件的检验原则及方法,包括外观质量、尺寸精度、化学成分、机械性能、金相组织等各个方面的检验要求。

对于确保锻件的质量和性能,该标准具有非常重要的作用。

7、《机床用小齿轮》(GB/T 7823-2008)该标准是针对机床用小齿轮的生产和质量控制而制定的标准,主要包括小齿轮的几何精度、轮齿硬度、重量和力学性能等方面的内容。

机床用小齿轮是机械制造行业中的重要组成部分,因此该标准也具有相当高的实际意义。

总之,上述锻造标准是锻造行业中非常重要的一些标准,它们为锻造行业的生产、技术、研发提供了具体的指导和支持,为提高锻造产品质量、优化锻造生产流程、促进锻造技术创新等方面提供了强有力的支撑作用。

42CrMo辊套锻件的技术条件

一、材料牌号及成分

1、材料牌号:42CrMo

2、化学成分(%)

化学成分的允许偏差按GB222标准执行,但“C”含量不得低于“0.37”。

二、锻件的锻造比应≥3.5

三、锻件以退火状态交货

四、低倍组织GB/T3077-99

低倍应按GB/T3077-99标准中高级优质钢执行。

锻件内部不允许有白点、缩孔、气泡、裂纹、渣杂、翻皮、晶间裂纹等缺陷。

锻件表面不得有裂纹、结疤、折叠、凹坑等缺陷。

有以上缺陷必须清除,但清除的深度不得超过加工余量的1/2。

酸浸低倍应符合标准中表4的高级优质钢的规定。

五、锻件的超声波探伤

锻件必须经过超声波探伤检查,其评定级别应符合JB/T5000.15标准中的Ⅱ级(应修改为YB/T 036.10 标准中的Ⅰ级或Ⅱ级)

六、锻件的几何尺寸及形状应符合需方提供的图纸(保证有足够的加工余量)

七、锻件应按钢炼炉号在ф170轴套上预留机械性能试块。

其长度为200mm,(每5根加一个试块)。

八、锻件提供方应向需方提供化学成分,高、低倍组织,超声波探伤报告。

锻件上应标明钢锭炉号、打上钢印并用油漆做好图于标识。

九、本技术条件中未尽事宜,由双方友好协商。

压机上自由锻件通用技术条件摘自ZBJ32001—88一、订货条件1、所需要的数量和材质。

2、需方提供零件图和粗加工图1)如需方仅提供零件图,则需在图样注明热处理条件(余量),工艺夹头及试棒的尺寸和位置。

2)如需方仅提供粗加工图,则需在图样上注明零件尺寸、工艺夹头及试棒的尺寸和位置。

3)需方应在合同中规定锻件的组别,如无规定组别,则按Ⅰ类组别锻件交货。

4)交货状态。

锻件力学性能分组锻件级别组别的基本标志验收的力学性能指标试验数量检验特性组成批的条件拉伸、冲击试验硬度试验Ⅰ不试验Ⅱ测定每批次锻件的硬度同一热处理规范同一钢号的锻件HB每批试验工件Ⅲ测定每一锻件的硬度每一个锻件单个验收HB每一锻件均受试验Ⅳ测定每一锻件的硬度和每批次中锻件的力学性能同炉热处理的统一熔炼号的锻件бb、бs、ф、б5、аk、HB每批试验工件每一锻件均受试验Ⅴ测定每一锻件的力学性能每一个锻件均单个验收бb、бs、б、ф、аk、HB每一锻件均受试验每一锻件均受试验注:1.Ⅳ、Ⅴ类锻件的硬度值不作为验收依据;其验收的力学性能指标项目在必要时,可以由供需双方商定。

2.试棒一般留在锻件上,特殊情况经需方认可方可单独锻造,但必须和它所代表的锻件使用同炉钢液,具有相同的锻造比和锻造方法,并同炉热处理。

二、锻件制造1、锻造用钢应是镇静钢,其化学成分应符合:GBT699—1999、GB/T700—1988、GB/T1591—1994、GB/T3077—1999、GB/T1298—1986、GB/T1299—1985、GB/T1221—1992和GB/T1220—1992的规定。

国标(部标)以外的钢号按合同规定。

1、锻造用钢锭或钢坯应有合格证书。

3、钢锭和钢坯在锻造前必须将影响锻件质量的表面缺陷全部清除,钢锭锻造时两端应有足够的切除量。

4、锻件生产过程中极热、锻造、锻后冷却、热处理和校正等,均按供方的工艺规范执行,重要锻件应有必要的技术记录。

5.锻件应有足够的变形量,从而确保达到锻件的质量要求。

日本工业标准(JIS G 0306)1.适用范围这份日本工业标准详细拟定了应用于生产制造、试验、检验的锻钢件的通用技术要求。

注:在本标准中,{}中所给出的单位和数值采用国际标准单位制,这里仅做说明。

标准中的传统单位和数值应该被换算为1991年1月1日以后实行的国际标准制单位。

2.定义及分类标准中主要条款的定义分类如下:(1)钢锻件:钢锭以及通过锻造、轧制或锻压等方法生产出来的钢材,采用冲压、锤击、锻轧、环形轧制等热加工工艺进行加工之后,通常再进行热处理以获取特定的机械性能。

(2)轴类件:这类物体可以被加工成轴,比如直轴、台阶轴、法兰轴以及带轴的齿轮等,这些都有着圆形的截面,并且轴向长度大于其外径。

(3)筒形件:这类物体都是圆筒状,轴向长度大于其外径。

筒状锻件都是中空的,但是这种中空不是由冲孔和机加工工艺做出。

(4)环形件:这类锻件都是环形,并且轴向长度小于或等于其外径。

环状锻件都需要经过锻造扩孔工艺,不是由冲孔和机加工工艺做出。

(5)饼状件:这类锻件包括规则形状和不规则形状板件,并且轴向长度不大于其外径。

这种板状锻件的最后工序都是墩粗,不是由剪切轴类材料的工艺做出。

3.加工方法3.1 钢锭钢锭是由充分消除了内部缩孔和成分偏析的镇静钢加工而成。

3.2 锻造采用压力、锤击、锻轧、环形轧制等热加工工艺对钢锭进行加工的方法。

经过锻造、轧制或锻轧的钢材可以代替钢锭使用。

热加工工艺和锻造比的选定标准如下:(1)热加工热加工应该作用到锻件的每一部分,并且逐渐均匀过渡到材料的芯部。

通过热加工获得最终的形状和尺寸,并获得尽可能与锻件使用过程中出现的应力相适应的金属流线方向。

(2)锻造比(1)锻件锻造比的确定应该遵照以下标准:(a)对于轴类和筒状锻件,当只采用锻造加工时,主体截面部分大于3S,其它部分大于1.5S,当采用锻轧时,主体截面部分应该大于5S,其它部分大于3S。

(b)对于环形锻件,当采用压力、锻锤以及环形轧机进行锻造扩孔处理时锻造比应该大于3S。

锻造用钢锭技术条件

1,电炉钢锭(外购)技术条件

1.1钢的化学成分符合国家标准,偏差应符合GB222。

1.2钢锭尾部圆弧与锭身应圆滑过渡,不得有台阶。

锭尾不得带有汤道把子。

1.3锭身不得有裂纹。

裂纹必须修磨,修磨处应圆滑过渡,修磨处深宽比为1:6,裂纹深

度>15mm的钢锭不得镦粗使用,>20mm应判废。

1.4钢锭飞边毛刺应清理,外部粘结的砖块等非金属应清理掉。

结疤、重皮、表面气孔应清

理掉。

深度<2mm的缺陷可不予清理。

1.5有接注。

冒口上涨、注入钢渣、混入绝热板等杂物的钢锭应予判废。

2电渣钢锭技术条件

2.1钢的化学成分符合国家标准,偏差应符合GB222。

2.2锭型工艺参数见表1

2.3钢锭表面不允许有结疤、裂纹、气孔及夹渣(渣沟)。

2.4 钢锭表面裂纹清理:重量小于2吨的钢锭,清理深度单边不得大于10mm,大于2吨的

钢锭单边清理深度应小于15mm,统同一截面相对两边深度之和<30mm,单边>10mm 不得镦粗使用。

2.5 清理深宽比为1:6,并圆滑过渡。

2.6 下列情况宽不清理:

(1)φ400-500mm锭渣沟深度<3mm;

(2)φ600-700mm锭渣沟深度<5mm;

(3)φ600mm以上合工钢、冷轧辊钢、不锈钢锭渣沟深度应小于4mm。

2.7 深度<10mm渣沟,允许修磨,修磨深宽比为1:6,圆滑过渡。

渣沟深度>10mm的钢

锭不可用于镦粗。

2.8 切头、切尾范围见表2,在此范围的缺陷可不清理。

2.9 钢锭报废标准

(1)清理缺陷超深者(见2.4条);

(2)钢锭高度小于700mm者;

(3)高度重量允许偏差±2%,超正偏差部分不计产量,超负偏差不能按原合同交接。

2.10 减斤处理

(1)缺陷位置超过切头、切尾长度者;

(2)缩孔长度超过允许缩孔深度者(见表3);

减斤长度=缩孔深度-允许缩孔深度表3

(3)补缩阶段化入余头或未补缩者减斤长度为100-120mm,中间阶段化入余头报废。

(4)减斤重量=减斤长度×单位长度重量

单位长度重量见表4。