基于can总线的高压反应釜控制系统

- 格式:pdf

- 大小:294.82 KB

- 文档页数:4

《基于CAN总线的压滤机组协同管理终端的研究与开发》篇一一、引言随着工业自动化水平的不断提高,对于压滤机组的智能化管理需求日益凸显。

为了实现压滤机组的协同管理,本文提出了一种基于CAN总线的压滤机组协同管理终端的研究与开发。

该终端旨在通过CAN总线技术,实现压滤机组各部分之间的信息交互与协同控制,提高生产效率,降低能耗,并提升设备运行的稳定性和安全性。

二、CAN总线技术概述CAN总线是一种广泛应用于工业控制领域的现场总线技术,具有高可靠性、实时性、高性价比等优点。

通过CAN总线技术,可以实现设备之间的数据传输与通信,为压滤机组的协同管理提供了有力的技术支持。

三、压滤机组协同管理终端的设计1. 硬件设计压滤机组协同管理终端的硬件设计主要包括主控制器、CAN 通信模块、电源模块等部分。

主控制器采用高性能的微处理器,负责处理各种数据和控制指令;CAN通信模块负责实现与压滤机组各部分之间的数据传输与通信;电源模块为整个终端提供稳定的电源供应。

2. 软件设计软件设计包括操作系统、通信协议、控制算法等部分。

操作系统采用实时操作系统,确保数据的实时处理和快速响应;通信协议采用CAN总线通信协议,实现设备之间的数据传输与交互;控制算法根据实际需求进行设计,实现压滤机组的协同控制和优化运行。

四、压滤机组协同管理终端的功能实现1. 数据采集与监控终端通过CAN总线实时采集压滤机组各部分的数据,包括压力、流量、温度等,实现对设备的实时监控。

同时,终端还可以将数据上传至上位机,方便用户进行远程监控和管理。

2. 协同控制终端通过CAN总线实现压滤机组各部分之间的协同控制。

根据实际需求,终端可以发送控制指令,实现对设备的开关、启停、调速等操作,确保设备的正常运行和协同工作。

3. 故障诊断与报警终端具有故障诊断和报警功能,能够实时检测设备的运行状态,一旦发现故障,立即进行报警并向上位机发送故障信息,方便用户及时处理。

五、应用与效果基于CAN总线的压滤机组协同管理终端在实际应用中取得了显著的效果。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910385593.0(22)申请日 2019.05.09(71)申请人 中触媒新材料股份有限公司地址 116000 辽宁省大连市普湾新区松木岛化工园区经九路(72)发明人 王涛 王志光 李小龙 李进 王炳春 王贤彬 (74)专利代理机构 大连东方专利代理有限责任公司 21212代理人 周媛媛 李馨(51)Int.Cl.B01J 3/04(2006.01)(54)发明名称一种自动控制高压反应釜加热降温的系统及方法(57)摘要本发明公开了一种自动控制高压反应釜加热降温的系统及方法,系统主要由加热系统和降温系统组成。

加热系统主要包括蒸汽入口管线、加热调节阀、保温调节阀、夹套出口管线、气液分离罐、冷凝水出口管线、冷凝水出口调节阀;降温系统主要包括循环水入口管线、循环水入口开关阀、循环水出口管线、循环水出口调节阀、特殊水入口管线、特殊水入口开关阀、特殊水出口管线、特殊水出口调节阀。

本系统采用加热调节阀和保温调节阀双阀控制,保证加热的速度和时间,保证保温阶段温度的精准调节;采用特殊水和循环水分段自动调节降温,保证晶化降温时间的恒定和产品质量的稳定。

特殊水可减小降温汽化产生的噪音,并起到清洗反应釜夹套,防止夹套结垢而影响传热效果的作用。

权利要求书2页 说明书6页 附图1页CN 110180463 A 2019.08.30C N 110180463A1.一种自动控制高压反应釜加热降温的系统,其特征在于:系统主要由加热系统和降温系统组成;所述高压反应釜设有反应釜夹套和温度控制器;所述反应釜夹套设有蒸汽入口、冷凝水出口、冷却水入口、冷却水出口;所述加热系统主要包括蒸汽入口管线、加热调节阀、保温调节阀、夹套出口管线、气液分离罐、冷凝水出口管线、冷凝水出口调节阀;所述蒸汽入口管线与蒸汽入口相连,所述加热调节阀和保温调节阀并联设在蒸汽入口管线上,所述夹套出口管线分别与冷凝水出口、气液分离罐入口相连,所述气液分离罐出口与冷凝水出口管线相连,所述冷凝水出口管线设有冷凝水出口调节阀;所述降温系统主要包括循环水入口管线、循环水入口开关阀、循环水出口管线、循环水出口调节阀、特殊水入口管线、特殊水入口开关阀、特殊水出口管线、特殊水出口调节阀;所述循环水入口管线和特殊水入口管线分别与冷却水入口相连,所述循环水入口开关阀和特殊水入口开关阀分别设在循环水入口管线和特殊水入口管线上;所述循环水出口管线和特殊水出口管线分别与冷却水出口相连,所述循环水出口调节阀和特殊水出口调节阀分别设在循环水出口管线和特殊水出口管线上。

摘要反应釜是一种常用的化学反应容器,其内部反应机理较为复杂。

研究通过控制其过程参数而控制化学反应过程,以提高产品的效率和质量的方法,对化工生产和生物制药等工业很有实用价值。

本文通过对反应釜传热特性的分析,总结出被控对象的特殊性,设计了一套按偏差分档控制的智能测控系统。

讨论了控制策略的可行性,研究了模糊—PID复合控制理论在反应釜过程控制系统中的具体运用,给出了具体的控制算法。

在此基础上,设计了以MCS-51单片机为核心的反应釜智能控制器。

应用了两种目前比较流行的串行总线接口技术 单线总线和I2C总线,构成了多点温度测量系统的控制,通过对执行器件的动作控制和参数调节,实现了对反应釜内温度及其梯度的控制。

关键词:反应釜;过程控制;单片机;温度测量;模糊-PID控制I目录摘要 (I)目录 (2)1绪论 (1)1.1本设计的背景和意义 (1)1.2反应釜控制技术的现状 (1)1.3本设计的内容 (2)1.3.1被控对象的特性分析 (2)1.3.2控制方案的确定 (2)1.3.3系统的硬件设计 (3)1.3.4系统的软件设计 (3)1.3.5实验与结果 (3)2反应釜过程系统的特性分析 (4)2.1过程控制系统 (4)2.2反应釜的过程分析 (5)2.2.1反应釜的结构简介 (5)2.2.2反应釜的工作原理 (5)2.2.3反应釜的控制方案 (6)2.3反应釜的动态特性 (8)2.3.1基本方程 (8)2.3.2基本方程的线性化 (9)2.3.3有关通道的传递函数 (9)2.4设计指标 (10)2.4.1功能指标 (10)2.4.2精度指标 (11)2.4.3其他指标 (11)3控制方案的确定 (12)3.1总体控制方案的确定 (12)3.2模糊控制方案 (14)3.2.1模糊控制方法概述 (14)3.2.2模糊控制器的设计 (16)3.3 PID控制器方案 (22)3.3.1常规数字PID控制及其缺点 (22)3.3.2改进的PID算法 (23)3.3.3 PID参数的整定 (25)3.4搅拌速度的控制方案 (26)4硬件电路设计 (27)4.1硬件系统构成 (27)4.2基于DS18B20的多传感器侧温电路 (28)4.2.1 DS18B20的内部结构简介 (28)4.2.2 DS18B20的读写时序 (30)4.2.3 DS18B20的常用命令 (31)4.3 D/A转换及输出电路 (32)4.3.1 MAX518与I2C总线 (32)4.3.2电压放大电路 (36)4.3.3 V/I变换电路 (37)4.4 DKZ型电动执行器 (38)4.5 搅拌电机控制电路 (41)4.6 电源电路 (42)4.7 人机接口电路 (43)4.7.1 键盘接口电路 (43)4.7.2 LED接口电路 (44)4.8 硬件抗干扰措施 (45)4.8.1干扰的来源与抑制方法 (45)4.8.2电源抗千扰措施 (46)4.8.3微处理器监控器 (46)5控制系统的软件设计 (48)5.1主程序设计 (48)5.2键盘中断服务子程序 (49)5.3定时器0中断服务子程序 (51)5.4温度采集子程序 (52)5.5控制量输出子程序 (53)5.6控制算法子程序 (54)5.7软件抗干扰措施 (54)6实验与结果 (56)7结束语 (57)致谢 (58)参考文献 (59)附录A 硬件电路总图 (60)附录B DS18B20与单片机的通信子程序 (62)附录C MAX518与单片机的通信子程序 (64)1绪论1.1本设计的背景和意义化工生产在我国的国民经济建设中占有很重要的地位。

《基于CAN总线的压滤机组协同管理终端的研究与开发》篇一一、引言随着工业自动化程度的不断提高,对于生产线上设备的协同管理与控制需求愈发迫切。

压滤机作为工业生产中广泛应用的过滤设备,其性能和管理水平直接影响着生产效率和产品质量。

而CAN(Controller Area Network)总线技术以其出色的实时性、可靠性和灵活性在工业控制领域得到广泛应用。

因此,基于CAN 总线的压滤机组协同管理终端的研究与开发显得尤为重要。

本文将深入探讨如何实现这一系统的设计、开发与实现。

二、系统需求分析1. 需求概述在工业生产过程中,压滤机组作为关键设备,需要实现高效、稳定、智能的协同管理。

因此,本系统需满足以下需求:(1)实时监测压滤机组的运行状态;(2)实现压滤机组的协同控制与管理;(3)具有高度可靠性和灵活性;(4)提供友好的人机交互界面。

2. 功能模块分析为实现上述需求,系统需包括以下几个功能模块:(1)数据采集与传输模块:负责实时采集压滤机组的状态数据,并通过CAN总线进行传输;(2)协同控制与管理模块:实现压滤机组的协同控制与管理,包括启停控制、参数设置等;(3)数据处理与分析模块:对采集的数据进行处理和分析,为管理决策提供支持;(4)人机交互界面模块:提供友好的操作界面,方便用户进行管理和控制。

三、系统设计1. 硬件设计系统硬件设计主要包括:传感器、CAN总线接口、控制终端等部分。

传感器用于实时监测压滤机组的运行状态,如压力、液位、电机电流等;CAN总线接口负责实现终端与各压滤机组之间的数据传输;控制终端则负责接收传感器数据、发送控制指令等。

2. 软件设计软件设计包括操作系统、通信协议、算法模型等部分。

操作系统需具备实时性、稳定性和安全性;通信协议采用CAN总线协议,确保数据传输的实时性和可靠性;算法模型则根据实际应用需求进行设计,如状态监测算法、协同控制算法等。

四、系统实现1. 数据采集与传输实现通过安装传感器实时采集压滤机组的运行数据,如压力、液位等。

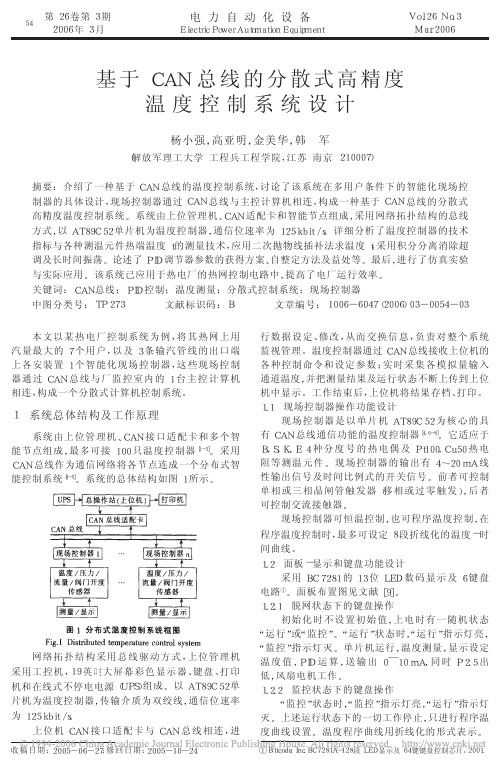

一种基于CAN总线结构的综采液压支架电液控制系统摘要:本文着重从电液控系统结构组成以及系统控制原理等方面介绍了一种基于CAN总线结构通信的煤矿综采工作面液压支架电液控制系统,同时介绍了CAN总线通信结构在电液控制系统中的通讯优势。

关键词:CAN总线;煤矿;液压支架;电液控1.系统硬件组成及工作原理本系统采用CAN总线组网结构,系统的组件主要由液压支架控制器、127/12V防爆直流稳压电源、电磁先导阀驱动器、压力传感器、行程传感器、红外接收传感器、红外发射器和两种电缆组成。

其组网结构如图1所示:1.1 液压支架控制器每一台液压支架上都安装了一台液压支架控制器,液压支架控制器的核心为一块工业级可编程芯片。

通过搭接外围电子电路实现子控机的控制、通讯功能。

液压支架控制器通过压力传感器、行程传感器、红外传感器、人机操作通讯面板采集外界信号。

液压支架控制器接收到上述器件采集到的信号后经过其内部的CPU处理器运算、处理。

处理结果经过串行通讯将指令下达给电磁先导阀驱动器,驱动器将所接收到的指令进行解码分析,最终通过执行元件电磁先导阀组控制液压控制组件完成相应动作指示。

1.2防爆电源本控制系统配备了专用的双路防爆电源箱。

双路防爆电源箱是液压支架电液控制装置专用的电源变换装置,它从工作面接入127V交流电源,变换成12.5V 的直流电源,向系统各类设备供电。

电源箱内装有二个独立的AC/DC胶封模块,构成独立的双路电源,每路额定负载电流1.5A,可向4个相邻的支架控制器供电,每路电源都具有输入过压保护、双重截止式快速过流和过压保护、可带载启动和自动恢复。

1.3传感器系统运行时通过配套的各种传感器来检测和收集外界各种信号,并通过对所监测的到各种信号进行分析和处理来判断系统现有状况,进而发出动作处理信息。

本系统在每一组液压支架上各安装了一个压力传感器,一个形成传感器,一个红外接收传感器,另外在采煤机上安装了一台红外发射器。

CAN总线在液压支架电液控制系统的应用液压支架电液控制系统是实现综采工作面高产高效的关键技术设备。

当前国际上主流的液压支架电液控制系统有:DBT公司的PM4、MARCO公司的PM31和JOY公司的RS20型3种。

在通讯方面,PM4架间通过BIDI Bus互联成综采面网络。

这种方式的缺点在于,一旦控制器不能正常工作,将导致控制系统通讯的中断。

PM31架间的通讯通过BIDI Bus,全工作面的互联则采纳T Bus。

RS20控制器间通过一条19芯强电缆衔接,其中的8根线用于通讯和紧张闭锁。

可以看出,PM4与PM31都采纳的方式举行通讯,但都不是标准的现场总线。

通过对3种控制器的剖析发觉,它们的技术思路形成较早,且产品向来连续着早期形成的思路。

而现场总线的提出相对较晚。

与现场总线方式相比,早期的技术思路存在着如下几点缺陷:实现复杂,需要消耗较多的系统资源;没有提供牢靠高效的通讯协议,数据的错误检测和出错重发彻低靠用户编制的软件实现,网络的错误处理能力不强。

为了保证通讯的精确性和系统运行的牢靠性,就必需编制完美的调度程序和通信协议,这就增强了系统开发的难度和开发周期。

采纳现场总线技术则可较好的解决上述问题。

2 CAN总线的特点CAN(controller Area Network)即控制器局域网络,是一种标准的现场总线。

因为其高牢靠性、灵便性以及独特的设计,越来越受到人们的重视并被广泛的应用于航海、航空、医疗及工业现场领域。

CAN总线的特点可以概括如下:(1)通信方式灵便。

CAN既可以采纳多主方式,也可以采纳单主多从的方式。

(2)CAN总线采纳非破坏性仲裁技术,当多个节点同时向总线发送信息时,优先级较低的节点会主动的退动身送,而最高优先级的节点可不受影响的继续传输数据,从而大大节约了总线矛盾仲裁时光。

(3)通过报文滤波即可实现点对点、点对多点及全局广播等几种方式传送接收数据,无需特地的“调度”。

(4)CAN的挺直通信距离最远可达10km(传输速率5kb/s以下);通信速率最高可达1Mb/s(通信距离最长为40m)。

基于CAN总线技术的混合伺服液压机控制系统I. 绪论A. 研究背景与意义B. 国内外研究现状C. 研究内容与目的D. 研究方法与流程E. 论文结构II. 液压机控制系统基础A. 液压机工作原理与分类B. 液压机控制系统组成和运行方式C. 液压中心系统的选择和设计D. 电气控制系统的选择和设计III. CAN总线技术研究A. CAN总线技术基础B. CAN总线在机械控制系统中的应用C. CAN总线控制系统的设计原则与方案D. CAN总线与其他控制系统的集成方法IV. 混合伺服液压机控制系统设计A. 系统总体设计B. 基于CAN总线技术的液压机控制系统设计C. 混合伺服控制方案设计D. 控制算法的选择与实现V. 控制系统实现和测试A. 系统硬件设计B. 系统软件设计C. 系统性能测试D. 实验结果分析与总结VI. 结论与展望A. 论文工作总结B. 研究成果及创新点C. 不足与展望D. 后续研究建议E. 参考文献第一章:绪论A. 研究背景与意义液压技术应用广泛,尤其是在机械工程领域中使用更为广泛。

液压机是其中一个重要应用领域,能够满足各种工况下的工作需要。

目前液压机市场需求逐渐增加,对液压机的工作性能和稳定性提出了更高的要求。

而液压机的控制系统对于其性能和稳定性具有重要影响。

因此,合理的液压机控制系统设计和优化可以提高其工作效率和精度,提高其设备的竞争力。

B. 国内外研究现状目前,液压机控制系统方面存在着很多问题,如系统复杂、稳定性差、可靠性低、响应速度慢等。

针对这些问题,许多研究者进行了相关的研究。

在国外,液压机能够实现精度控制和高速响应等先进技术已经得到了较为广泛的应用,如美国的力控产品公司和德国的博世等企业销售的液压伺服系统已经具备了较高性能和可靠性。

此外,液压机控制领域的研究重点开始向网络化、智能化、绿色和安全方向发展。

国内液压机控制系统的研究起步较晚,但在近几年中也取得迅速发展。

如在单片机控制技术方面,已经开始向基于PLC的控制系统转化。