钢管应力计算

- 格式:doc

- 大小:1.24 MB

- 文档页数:71

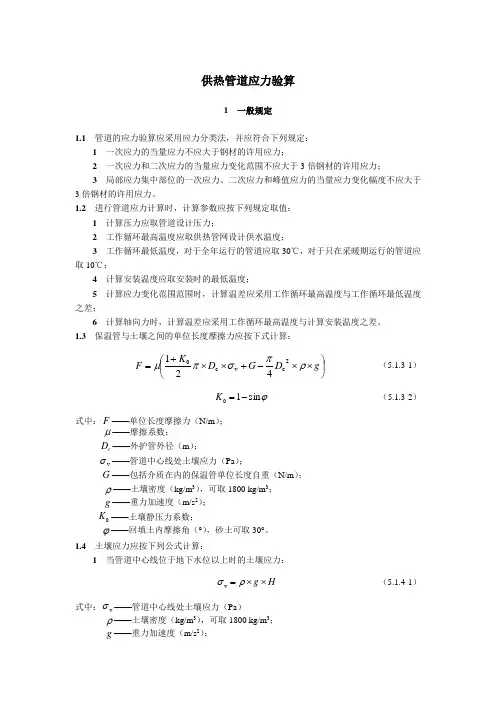

供热管道应力验算1 一般规定1.1 管道的应力验算应采用应力分类法,并应符合下列规定:1 一次应力的当量应力不应大于钢材的许用应力;2 一次应力和二次应力的当量应力变化范围不应大于3倍钢材的许用应力;3 局部应力集中部位的一次应力、二次应力和峰值应力的当量应力变化幅度不应大于3倍钢材的许用应力。

1.2 进行管道应力计算时,计算参数应按下列规定取值:1 计算压力应取管道设计压力;2 工作循环最高温度应取供热管网设计供水温度;3 工作循环最低温度,对于全年运行的管道应取30℃,对于只在采暖期运行的管道应取10℃;4 计算安装温度应取安装时的最低温度;5 计算应力变化范围范围时,计算温差应采用工作循环最高温度与工作循环最低温度之差;6 计算轴向力时,计算温差应采用工作循环最高温度与计算安装温度之差。

1.3 保温管与土壤之间的单位长度摩擦力应按下式计算:⎪⎭⎫⎝⎛⨯⨯-+⨯⨯+=g D G D K F ρπσπμ2c v c 0421 (5.1.3-1)ϕsin 10-=K (5.1.3-2)式中:F ——单位长度摩擦力(N/m );μ——摩擦系数;c D ——外护管外径(m );v σ——管道中心线处土壤应力(Pa );G ——包括介质在内的保温管单位长度自重(N/m ); ρ——土壤密度(kg/m 3),可取1800 kg/m 3; g ——重力加速度(m/s 2); 0K ——土壤静压力系数;ϕ——回填土内摩擦角(°),砂土可取30°。

1.4 土壤应力应按下列公式计算:1 当管道中心线位于地下水位以上时的土壤应力:H g ⨯⨯=ρσv (5.1.4-1)式中:v σ——管道中心线处土壤应力(Pa )ρ——土壤密度(kg/m 3),可取1800 kg/m 3; g ——重力加速度(m/s 2);H ——管道中心线覆土深度(m ); 2 当管道中心线位于地下水位以下时的土壤应力:()w sw w v H H g H g -⨯+⨯⨯=ρρσ (5.1.4-2)式中:sw ρ——地下水位线以下的土壤有效密度(kg/m 3),可取1000 kg/m 3;w H ——地下水位线深度(m )。

钢管的应力分析和变形计算钢管是一种常用的建筑材料,它具有高强度、抗压性能强等特点,在建筑工程中扮演着重要的角色。

而在使用钢管时,钢管所承受的力量会导致钢管产生应力和变形,因此对钢管的应力分析和变形计算是非常重要的。

一、钢管的应力分析钢管所承受的力量主要有压力、弯曲力和剪切力等。

在这些力量的作用下,钢管内部会产生应力。

为了保证钢管的安全工作,需要进行应力分析。

1. 压力的作用当钢管受到垂直于其轴线方向作用的力时,钢管内部会产生等大反向的应力。

假设钢管受到的压力为P,钢管直径为d,钢管壁厚度为t,钢管的应力σ可以按以下公式计算:σ=P/(πd*t)2. 弯曲力的作用当钢管受到弯曲力作用时,钢管的弯曲应力最大。

在这种情况下,可采用莫尔-库伦公式来计算钢管的应力,公式如下:σ=M*y/I其中,M为弯曲力矩,y为点到钢管中心轴线的距离,I为钢管截面惯性矩。

3. 剪切力的作用当钢管受到剪切力作用时,钢管产生剪切变形并产生剪切应力,采用最大剪切应力理论进行计算可得:τ=F/(2A)其中,F为作用于钢管上的剪切力,A为钢管的横截面积。

二、钢管的变形计算钢管受到力量作用时,其会产生变形。

变形计算是为保证钢管在受力的过程中不超过允许变形量所必需的计算。

1. 弹性变形计算钢管在受到作用力时会产生弹性变形。

当钢管的受力时限制在弹性范围内,可采用胡克定律进行弹性变形的计算。

假设当钢管受力后变形量为ΔL,弹性模量为E,作用力为P,则弹性变形量可按照以下公式进行计算:ΔL=PL/(AE)2. 塑性变形计算当钢管受到的力量超出了材料所能承受的弹性极限后,钢管会产生塑性变形。

而塑性变形后的钢管形状难以计算,因此在进行变形计算时通常采用杆件理论进行处理。

杆件理论根据杆件的几何形状、材料和作用力进行杆件弯曲变形和剪切变形的计算,由于钢管直径较小,通常将钢管视为杆件。

在杆件弯曲变形计算中,采用冯·米塞斯的应变能理论和极大应力原理进行计算;在杆件剪切变形计算中,采用科西桥公式进行计算,同时应注意剪应力不应超出材料的剪切强度。

无缝钢管受力计算无缝钢管是一种经过热轧或冷拔制成的钢质管道,具有优良的机械性能和高耐压能力,广泛应用于石油、化工、水利、天然气等领域。

在设计和使用过程中,对无缝钢管的受力计算是非常重要的,可以确保其安全可靠地运行。

无缝钢管的受力计算主要包括轴向力、弯曲力和剪切力的计算。

下面将详细介绍这些计算方法。

1.轴向力计算轴向力是指垂直于截面的力,可以通过应力计算公式来求得。

设无缝钢管的外径为D,壁厚为t,应力为σ,轴向力为N,则有以下公式:N=σ*A其中A为截面面积,可以根据无缝钢管的外径和壁厚计算得到:A=π*(D/2)^2-π*((D/2)-t)^22.弯曲力计算弯曲力是指沿管轴线方向施加的力,可以通过弯矩计算公式来求得。

设无缝钢管的长度为L,弯矩为M,则有以下公式:M=σ*I/y其中I为截面惯性矩,y为截面离中性轴的距离,可以根据无缝钢管的外径和壁厚计算得到:I=π*(D/2)^4/64y=(D/2)–t/23.剪切力计算剪切力是指垂直于截面平面的力,可以通过剪应力计算公式来求得。

设无缝钢管的外径为D,剪应力为τ,剪切力为Q,则有以下公式:Q=τ*A其中A为截面面积,可以根据无缝钢管的外径和壁厚计算得到:A=π*(D/2)^2-π*((D/2)-t)^2受力计算除了要考虑产生力的原因外,还需要考虑材料本身的性能和使用条件。

在实际应用中,需要考虑到的因素有以下几点:1.强度:无缝钢管的受力计算前提是钢管具有足够的强度,能够承受所施加的力。

因此,在进行受力计算前,需要明确钢管的材料强度和弹性模量等性能指标。

2.用途和工况:不同的使用场景和工况对无缝钢管的受力要求是不同的,需要根据具体的使用场景和工况来确定受力计算的参数和需求。

3.温度影响:由于温度的变化会对钢管的材料性能产生影响,因此在受力计算时需要考虑到温度的影响。

一般来说,随着温度的升高,材料的强度和刚度会下降,因此需要对温度进行适当的修正。

4.安全系数:在受力计算中,还需要考虑钢管的安全系数,以保证钢管在使用过程中不会超过其承受能力,确保其安全可靠地运行。

第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb20/3,σs t/1.5或σs t(0.2%)/1.5,σD t/1.5其中σb20——钢材在20℃时的抗拉强度最小值(MPa);σs t——钢材在设计温度下的屈服极限最小值(MPa);σs t(0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MPa);σD t——钢材在设计温度下105h持久强度平均值。

常用钢材的许用应力数据列于附录A。

国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定。

美国钢材的许用应力摘自美国标准ASME B31.1。

对于未列入附录A的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算。

第三章管道的设计参数第3.0.1条设计压力的取用管道设计压力(表压)系指管道运行中内部介质最大工作压力。

第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb20/3,σs t/1.5或σs t(0.2%)/1.5,σD t/1.5其中σb20——钢材在20℃时的抗拉强度最小值(MPa);σs t——钢材在设计温度下的屈服极限最小值(MPa);σs t(0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MPa);σD t——钢材在设计温度下105h持久强度平均值。

常用钢材的许用应力数据列于附录A。

国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定。

美国钢材的许用应力摘自美国标准ASME B31.1。

对于未列入附录A的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算。

第三章管道的设计参数第3.0.1条设计压力的取用管道设计压力(表压)系指管道运行中内部介质最大工作压力。

第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb20/3,σs t/1.5或σs t(0.2%)/1.5,σD t/1.5其中σb20——钢材在20℃时的抗拉强度最小值(MPa);σs t——钢材在设计温度下的屈服极限最小值(MPa);σs t(0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MPa);σD t——钢材在设计温度下105h持久强度平均值。

常用钢材的许用应力数据列于附录A。

国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定。

美国钢材的许用应力摘自美国标准ASME B31.1。

对于未列入附录A的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算。

第三章管道的设计参数第3.0.1条设计压力的取用管道设计压力(表压)系指管道运行中内部介质最大工作压力。

第一章总则第1。

0.1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关.第1。

0。

5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0。

6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2。

0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb20/3,σst/1。

5或σst(0。

2%)/1.5,σD t/1.5其中σb20—-钢材在20℃时的抗拉强度最小值(MPa);σs t-—钢材在设计温度下的屈服极限最小值(MPa);σs t(0。

2%)—-钢材在设计温度下残余变形为0。

2%时的屈服极限最小值(MPa);σDt——钢材在设计温度下105h持久强度平均值。

常用钢材的许用应力数据列于附录A.国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定.美国钢材的许用应力摘自美国标准ASMEB31.1。

ﻩ对于未列入附录A的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算.第三章管道的设计参数第3.0。

第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章钢材的许用应力第2.0.1条钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb20/3,σs t/1.5或σs t(0.2%)/1.5,σD t/1.5其中σb20——钢材在20℃时的抗拉强度最小值(MPa);σs t——钢材在设计温度下的屈服极限最小值(MPa);σs t(0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MPa);σD t——钢材在设计温度下105h持久强度平均值。

常用钢材的许用应力数据列于附录A。

国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定。

美国钢材的许用应力摘自美国标准ASME B31.1。

对于未列入附录A的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算。

第三章管道的设计参数第3.0.1条设计压力的取用管道设计压力(表压)系指管道运行中内部介质最大工作压力。

管道热应力计算公式

管道热应力计算的公式包括不同部分,主要取决于管道的几何形状、材料性质以及温度变化。

以下是一些常见的管道热应力计算公式:1.长直管道的热应力计算(Laplace公式):σ= α* E * ΔT * (L

/ D) 其中,σ是热应力(单位:Pa)α是线膨胀系数(单位:1/°C)E 是弹性模量(单位:Pa)ΔT 是温度变化(单位:°C)L 是管道长度(单位:m)D 是管道直径(单位:m)

2.弯曲管道的热应力计算(Birch-Murnaghan公式):σ= α* E

* Θ* (R / r)^2 其中,σ是热应力(单位:Pa)α是线膨胀系数(单位:1/°C)E 是弹性模量(单位:Pa)Θ是温度变化(单位:°C)R 是管道外曲率半径(单位:m)r 是管道内曲率半径(单位:m)

3.管道法兰连接处的热应力计算(Koves方法):σ= α* E * Δ

T * (L / t) 其中,σ是热应力(单位:Pa)α是线膨胀系数(单位:1/°C)E 是弹性模量(单位:Pa)ΔT 是温度变化(单位:°C)L 是管道长度(单位:m)t 是管道壁厚度(单位:m)。

无缝钢管承受压力计算公式首先,我们可以通过材料力学性质的基本方程来推导出无缝钢管承受压力的计算公式。

1.材料力学性质的基本方程在弹性区域内,根据胡克定律,应力和应变之间的关系可以表示为:σ=E*ε其中,σ为应力,单位为Pa;E为弹性模量,单位为Pa;ε为应变。

应力表示了单位面积内的受力情况,可以分为轴向应力和环向应力。

在无缝钢管的情况下,应力主要集中在轴向。

2.无缝钢管承受压力的计算公式首先,我们可以根据应力的定义得到轴向应力的表达式:σ=F/A其中,σ为轴向应力,单位为Pa;F为外力,单位为N;A为截面积,单位为m²。

然后,将轴向应力的表达式代入到材料力学性质的基本方程中:F/A=E*ε由于无缝钢管在受压情况下会发生弹性变形,因此应变可以使用变形的表达式来表示:ε=ΔL/L其中,ε为应变;ΔL为长度变化,单位为m;L为原始长度,单位为m。

综合上述方程,我们可以得到无缝钢管承受压力的计算公式:F/A=E*ΔL/L根据公式可以推导出另一个常用的形式:F=π*D*t*σ其中,F为外力,单位为N;D为无缝钢管的外径,单位为m;t为无缝钢管的壁厚,单位为m;σ为轴向应力,单位为Pa。

这个公式是根据无缝钢管的截面积(π*D*t)和轴向应力(σ)之间的关系推导出来的,它表示了无缝钢管承受压力的大小。

需要注意的是,上述公式仅适用于无缝钢管在弹性区域内的情况。

在超过材料的弹性限制时,无缝钢管会发生塑性变形,此时需要考虑更复杂的力学模型。

因此,在实际工程中,还需综合考虑材料的塑性性质和应力分布的非均匀性等因素,以得到更准确的无缝钢管承受压力计算结果。

方钢管应力计算公式

方钢管的应力计算公式主要涉及到弯矩、截面性能参数和材料弹性模量等。

以下是方钢管的应力计算公式。

1.大致应力计算公式:

方钢管的应力可通过以下公式计算:

σ=M/W

其中

σ为方钢管的应力(MPa)

M 为作用在截面上的弯矩(N·mm)

W 为方钢管的截面性能参数,由几何性质决定(mm³)。

2.弯曲应力计算公式:

方钢管在受到弯曲作用时,应力计算公式如下:

σ=M·y/I

其中

σ为方钢管的应力(MPa)

M 为作用在截面上的弯矩(N·mm)

y 为离中性轴距离(mm)

I 为方钢管的截面惯性矩(mm⁴)。

3.材料的应力-应变关系:

方钢管的应力-应变关系可以使用胡克定律来描述,其公式如下:

σ=E·ε

其中

σ为方钢管的应力(MPa)

E为方钢管的弹性模量(MPa)

ε为方钢管的应变。

方钢管的弹性模量通常可以在材料手册上找到,它是材料表征其刚度

和弹性特性的重要参数。

需要注意的是,方钢管的应力计算公式可能会因材料和截面形状的不

同而有所变化。

因此,在具体计算方钢管应力时,应根据具体的材料性质

和截面性能参数选择适用的计算公式。

综上所述,方钢管的应力计算公式包括大致应力计算公式、弯曲应力

计算公式以及材料的应力-应变关系。

这些公式在工程实践中被广泛应用,能够提供准确的应力值,帮助工程师进行合理设计和计算。

20号热轧碳素钢管许用应力

摘要:

1.20 号热轧碳素钢管的概念与特点

2.许用应力的定义与计算方法

3.20 号热轧碳素钢管的许用应力标准

4.许用应力对20 号热轧碳素钢管性能的影响

5.结论

正文:

一、20 号热轧碳素钢管的概念与特点

20 号热轧碳素钢管是一种常见的碳素结构钢,主要用于制造一些承受压力的零件和设备。

它具有良好的塑性和韧性,能很好地承受冲击和振动。

同时,它还具有较高的强度和耐磨性,能够在高压力和高温度环境下保持稳定性能。

二、许用应力的定义与计算方法

许用应力,又称允许应力,是指材料在正常使用条件下,允许承受的最大应力。

它的计算公式为:许用应力=材料的抗拉强度/安全系数。

安全系数一般取8-10,以保证材料的使用寿命和安全性。

三、20 号热轧碳素钢管的许用应力标准

根据我国的相关标准,20 号热轧碳素钢管的许用应力应不超过

220MPa。

这是为了保证钢管在使用过程中的安全性和稳定性能。

四、许用应力对20 号热轧碳素钢管性能的影响

许用应力是评价材料使用性能的重要指标,它直接影响到材料的使用寿命和安全性。

如果许用应力过大,会导致材料在使用过程中产生塑性变形,甚至断裂。

如果许用应力过小,材料的强度和刚度会不足,无法满足使用要求。

五、结论

总的来说,20 号热轧碳素钢管的许用应力是保证其使用性能和安全性的重要指标。

水锤压力增量……………………………………………………………△H=0.000 m 压力钢管镇墩抗滑稳定及地基应力计算1 设计依据和参考资料⑴ 设计依据:《泵站设计规范》GB/T 50265—97 1997年6月2日发布 1997年9月1日实施 《给水排水工程管道结构设计规范》GB 50332—2002⑵ 参考资料:《水泵和水泵站》 山西机械学院 栾鸿儒 主编 水利电力出版社 高等学校教材 《泵站》 取水输水建筑物丛书 丘传忻编著 中国水利水电出版社2 设计输入数据 伸缩接头内管内径……………………………………………………… D 2=0.400 m 0.400 m 管道断面中心计算水头………………………………………………… H p = 水的容重………………………………………………………………… γ=9.81kN/m³0.400 m 0.400 m 100.000 m 30.00 °2.000 m 2.000 m 60.00 ° 管道和水的摩擦系数…………………………………………………… f H = 伸缩节填料宽度………………………………………………………… b K =0.130.10 m 管轴线立面转角…………………………………………………………α1= 管道内径………………………………………………………………… D 0= 闸阀内径………………………………………………………………… D F = 管轴线平面夹角…………………………………………………………α2= 水管直径变化时的最大内径…………………………………………… D 01= 水管直径变化时的最小内径…………………………………………… D 02= 伸缩接头外管内径……………………………………………………… D 1= 填料与管壁摩擦系数…………………………………………………… f k = 管壁与支墩接触面的摩擦系数………………………………………… f 0=0.150.60 综合影响系数…………………………………………………………… C Z =1.00 地震加速度分布系数…………………………………………………… a i = 重力加速度…………………………………………………………………g=9.81 m/s 0.100.25 水平向地震系数………………………………………………………… K H =计算公式:单位管长钢管自重 计算管长(上段)……………………………………………………… L 1= 计算管长(下段)……………………………………………………… L 2= 1.3 m 1.3 m 管壁厚度………………………………………………………………… δ=12.0 mm366.56 KN 0.231 m³/s 管道中水的平均流速………………………………………………………V=0.074 m/s 集中在i点的重量…………………………………………………………W i = 管道中流量…………………………………………………………………Q= 其中镇墩上下游垂直管轴方向作用力包括:⑴钢管自重分力Q c ;⑵钢管水重分力Q s ;3.1 单位管长钢管自重q c 和单位管长管内水得q s 计算单位管长钢管自重q c 和单位管长管内水重q s 计算表单位管长管内水重其中镇墩上下游管轴方向作用力包括:⑴钢管自重分力A 1;⑵弯管上的内水压力A 2;⑶作用在闸阀上的水压力A 3;⑷管道直径变化段的水压力A 4(本工程无该项作用力);⑸在伸缩接头边缝处的内水压力A 5;3 荷载计算根据规范C.0.1条,作用于镇墩上的荷载包括:⑴镇墩自重G ;⑵镇墩上下游管轴方向作用力;⑶镇墩上下游垂直管轴方向作用力。

钢管应力计算范文钢管应力计算是工程力学中的一个重要内容,可根据悬挂物体的重力和管道受力情况,通过应力计算来判断钢管的承重能力、安全性和稳定性。

本文将介绍钢管应力计算的基本原理和具体步骤,并以一个实际工程案例进行说明。

1.钢管应力的基本理论:在弹性力学的基础上,通过对钢管受力的分析,可得出以下几个基本概念:(1)应力(stress):单位截面上的内力与截面积的比值。

(2)应变(strain):单位长度的形变与初始长度的比值。

(3)拉伸应力和压缩应力:钢管在受拉或受压时产生的应力。

(4)屈服强度(yield strength):钢管能承受的最大应力。

根据这些概念,可以得出受拉和受压的应力公式:(1)拉伸应力:σ=F/A(2)压缩应力:σ=-F/A其中,σ为应力,F为受力,A为受力截面的面积。

2.钢管应力计算的具体步骤:(1)确定受力情况:首先需要确定钢管所悬挂物体的重力状况,比如受力的方式是拉伸还是压缩,受力方向和大小等。

(2)计算所需参数:需要测量钢管的几何参数,比如外径、内径、长度和壁厚等。

(3)计算应力:根据公式σ=F/A,计算出钢管所受应力的大小。

(4)判断应力安全性:将计算出的应力与钢管的屈服强度进行比较,判断钢管是否具备足够的承载能力和稳定性。

3.钢管应力计算的实际工程案例:以一座桥梁的主梁为例,主梁由多根钢管组成,连接在桥墩上,承载桥面、车辆和行人等荷载。

假设主梁长度为L,距离桥墩的距离为d,主梁的截面直径为D,壁厚为t。

为了计算钢管的应力,需要进行以下步骤:(1)确定受力情况:主梁由于桥面、车辆和行人等荷载而产生拉伸应力,受力方向为竖直向下。

(2)计算所需参数:测量或查阅主梁的几何参数,比如直径D、壁厚t和距离桥墩的距离d。

(3)计算应力:根据公式σ=F/A,计算出主梁所受应力的大小。

(4)判断应力安全性:将计算出的应力与主梁的屈服强度进行比较,判断主梁是否具备足够的承载能力和稳定性。

45号无缝钢管许用应力

(原创版)

目录

1.45 号无缝钢管的概念及性质

2.45 号无缝钢管的抗拉强度和屈服强度

3.许用应力的定义及计算方法

4.45 号无缝钢管的许用应力

5.结论

正文

一、45 号无缝钢管的概念及性质

45 号无缝钢管是一种优质的碳素结构钢,因其含碳量适中,故具有较好的强度、韧性和塑性,适用于制造各种机械零件和工程结构。

无缝钢管是通过冷拔或热轧方式生产的,具有无缝、精度高、表面光洁等优点,广泛应用于石油、化工、建筑、汽车等行业。

二、45 号无缝钢管的抗拉强度和屈服强度

45 号无缝钢管的抗拉强度不小于 600MPa,屈服强度不小于 355MPa。

抗拉强度是指材料在拉伸状态下能够承受的最大应力,而屈服强度是指材料开始产生塑性变形的应力。

三、许用应力的定义及计算方法

许用应力是指材料在不同形状、不同工作环境中的极限强度的反应,通常与材料的极限强度(抗拉、抗弯、抗剪切、屈服等)值、工作安全系数、尺寸系数等有关。

许用应力的计算方法是:许用应力 = 极限强度 / 安全系数。

四、45 号无缝钢管的许用应力

根据 45 号无缝钢管的抗拉强度和屈服强度,可以计算出其许用应力。

假设安全系数取 1.5,则许用应力为:

许用应力 = (600 MPa + 355 MPa) / 1.5 = 300 MPa。

五、结论

45 号无缝钢管具有较高的抗拉强度和屈服强度,其许用应力也较高,可在各种工程结构和机械零件中放心使用。

第一章总则第1.0.1条管道应力计算的任务是:验算管道在内压、自重和其它外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力,以判明所计算的管道是否安全、经济、合理以及管道对设备的推力和力矩是否在设备所能安全承受的范围内。

第1.0.2条本规定适用于以低碳钢、低合金钢和高铬钢为管材的火力发电厂汽水管道的应力计算。

油、空气介质的管道应力计算,可参照本规定执行。

核电站常规岛部分管道应力计算,可参照本规定执行。

第1.0.3条管道的热胀应力按冷热态的应力范围验算。

管道对设备的推力和力矩按在冷状态下和在工作状态下可能出现的最大值分别进行验算。

第1.0.4条恰当的冷紧可减少管道运行初期的热态应力和管道对端点的热态推力,并可减少管系的局部过应变。

冷紧与验算的应力范围无关。

第1.0.5条进行管系的挠性分析时,可假定整个管系为弹性体。

第1.0.6条使用本规定进行计算的管道,其设计还应遵守《火力发电厂汽水管道设计技术规定》。

管道零件和部件的结构、尺寸、加工等,应符合《火力发电厂汽水管道零件及部件典型设计》的要求。

第二章 钢材的许用应力第2.0.1条 钢材的许用应力,应根据钢材的有关强度特性取下列三项中的最小值:σb 20/3,σs t /1.5或σs t (0.2%)/1.5,σD t /1.5 其中 σb 20——钢材在20℃时的抗拉强度最小值(MPa );σs t ——钢材在设计温度下的屈服极限最小值(MPa ); σs t (0.2%)——钢材在设计温度下残余变形为0.2%时的屈服极限最小值(MPa );σD t ——钢材在设计温度下105h 持久强度平均值。

常用钢材的许用应力数据列于附录A 。

国产常用钢材和附表中所列的德国钢材的许用应力按本规定的安全系数确定。

美国钢材的许用应力摘自美国标准ASME B31.1。

对于未列入附录A 的钢材,如符合有关技术条件可作为汽水管道的管材时,它的许用应力仍按本规定计算。

第三章管道的设计参数第3.0.1条设计压力的取用管道设计压力(表压)系指管道运行中内部介质最大工作压力。

对于水管道,设计压力的取用,应包括水柱静压的影响,当其低于额定压力的3%时,可不考虑。

主要管道的设计压力,应按下列规定选用:一.主蒸汽管道当为亚临界参数时,取用锅炉过热器出口的额定工作压力或锅炉最大连续蒸发量下的工作压力。

当为超临界参数时,取用锅炉最大连续蒸发量下过热器出口工作压力的1.05倍。

当锅炉和汽轮机允许超压5%(简称5%OP)运行时,应加上5%的超压值。

二.再热蒸汽管道取用汽轮机最大计算出力工况(调节汽门全开,简称VWO或VWO+5%OP)热平衡中高压缸排汽压力的1.15倍。

对于再热器出口联箱到汽轮机的部分,可减至再热器出口安全阀动作的最低整定压力。

三.汽轮机抽汽管道非调整抽汽管道,取用汽轮机最大计算出力工况下该抽汽压力的1.1倍,且不小于0.1MPa。

调整抽汽管道,取其最高工作压力。

四.背压式汽轮机排汽管道取其最高工作压力。

五.减压装置后的蒸汽管道取其最高工作压力。

六.与直流锅炉启动分离器连接的汽水管道取用分离器各种运行工况中可能出现的最高工作压力。

七.高压给水管道非调速给水泵出口管道,从前置泵到主给水泵或从主给水泵至锅炉省煤器进口区段,分别取用前置泵或主给水泵特性曲线最高点对应的压力与该泵进水侧压力之和;调速给水泵出口管道,从给水泵出口至关断阀的管道,设计压力取用泵在额定转速特性曲线最高点对应的压力与进水侧压力之和;从泵出口关断阀至锅炉省煤器进口区段,取用泵在额定转速及设计流量下泵提升压力的1.1倍与泵进水侧压力之和。

以上高压给水管道压力,应考虑水泵进水温度对压力的修正。

八.低压给水管道对于定压除氧系统,取用除氧器额定压力与最高水位时水柱静压之和;对于滑压除氧系统,取用汽轮机最大计算出力工况下除氧器加热抽汽压力的1.1倍与除氧器最高水位时水柱静压之和。

九.凝结水管道凝结水泵进口侧管道,取用泵吸入口中心线至汽轮机排汽缸接口平面处的水柱静压(此时凝汽器内按大气压力),且不小于0.35MPa;单级泵系统泵出口侧管道,取用泵出口阀关断情况下泵的扬程与进水侧压力(上述水柱静压)之和;两级泵系统的凝结水泵出口侧管道,取用原则同单级泵系统泵出口侧管道;两级泵系统的凝结水升压泵出口侧管道,取用两台泵(凝结水泵和凝结水升压泵)出口阀关闭情况下泵的扬程之和。

十.加热器疏水管道取用汽轮机最大计算出力工况下抽汽压力的1.1倍,且不小于0.1MPa。

当管道中疏水静压引起压力升高值大于抽汽压力的3%时,尚应计及静压的影响。

十一.锅炉排污管道锅炉排污阀前或者当排污阀后管道装有阀门或堵板等可能引起管内压力升高时,对于定期排污管道,设计压力应不小于汽包上所有安全阀中的最低整定压力与汽包最高水位至管道最低点水柱静压之和;对于连续排污管道,设计压力应不小于汽包上所有安全阀的最低整定压力。

当锅炉排污阀后不会引起管内压力升高时,排污管道(定期排污或连续排污)的设计压力按表3.0.1选取。

10.301十二.给水再循环管道当采用单元制系统时,进除氧器的最后一道关断阀及其以前的管道,取用相应的高压给水管道的设计压力,其后的管道,对于定压除氧系统,取用除氧器额定压力;对于滑压除氧系统,取用汽轮机最大计算出力工况下除氧器加热抽汽压力的1.1倍。

当采用母管制系统时,节流孔板及其以前的管道,取用相应的高压给水管道的设计压力;节流孔板后的管道,当未装设阀门或介质出路上的阀门不可能关断时,取用除氧器的额定压力。

十三.安全阀后排汽管道应根据排汽管道的水力计算结果确定。

第3.0.2条设计温度的取用设计温度系指管道运行中内部介质的最高工作温度。

主要管道的设计温度,应按下列规定选用:一.主蒸汽管道取用锅炉过热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差值。

温度偏差值,可取用5℃。

二.再热蒸汽管道高温再热蒸汽管道,取用锅炉再热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差,温度偏差值,可取用5℃;低温再热蒸汽管道,取用汽轮机最大计算出力工况下高压缸排汽参数,等熵求取在管道设计压力下的相应温度。

如制造厂有特殊要求时,该设计温度应取用可能出现的最高工作温度。

三.汽轮机抽汽管道非调整抽汽管道,取用汽轮机最大计算出力工况下抽汽参数,等熵求取管道设计压力下的相应温度;调整抽汽管道,取用抽汽的最高工作温度。

四.背式压汽轮机排汽管道取用排汽的最高工作温度。

五.减温装置后的蒸汽管道取用减温装置出口蒸汽的最高工作温度。

六.与直流锅炉启动分离器连接的汽水管道取用分离器各种运行工况中管道可能出现的汽水最高工作温度。

七.高压给水管道取用高压加热器后高压给水的最高工作温度。

八.低压给水管道对于定压除氧器系统,取用除氧器额定压力对应的饱和温度;对于滑压除氧器系统,取用汽轮机最大计算出力工况下1.1倍除氧器加热抽汽压力对应的饱和温度。

九.凝结水管道取用低压加热器后凝结水的最高工作温度。

十.加热器疏水管道取用该加热器抽汽管道设计压力对应的饱和温度。

十一.锅炉排污管道锅炉排污阀前或者当排污阀后管道装有阀门或堵板等可能引起管内压力升高时,排污管道(定期排污或连续排污)的设计温度,取用汽包上所有安全阀中的最低整定压力对应的饱和温度。

锅炉排污阀后不会引起管内压力升高时,排污管道(定期排污或连续排污)的设计温度按表3.0.2选取。

10.301十二.给水再循环管道对于定压除氧系统,取用除氧器额定压力对应的饱和温度;对于滑压除氧系统,取用汽轮机最大计算出力工况下1.1倍除氧器加热抽汽压力对应的饱和温度。

十三.安全阀后排汽管道排汽管道的设计温度,应根据排汽管道水力计算中相应数据选取。

第四章 承受内压的管子壁厚计算一.第4.0.1条 直管最小壁厚S m 应按下列规定计算:按直管外径确定时:)11.0.4(-++=α2Ypη2[σ]pD S t o m 二.按直管内径确定时:)21.0.4(---++=Y)2p(1η2[σ]2Ypαηα2[σ]pD S t t i m以上两式中 S m —直管的最小壁厚(mm )p —设计压力(MPa );D 0—管子外径(mm )。

设计计算时,管道外径选用标准和材料技术条件表内所列的外径来计算Sm 值。

当计算现有的或库存的管道的许用工作压力时,实测管道外径和管端较薄处的最小壁厚,用来计算许用工作压力。

D i —管子内径(mm )。

设计计算时,管道内径可取采购技术条件内允许的最大可能值。

当计算现有的或库存的管道许用工作压力时,实测内径和管端最簿处的最小壁厚可用来计算许用工作压力。

[σ]t —钢材在设计温度下的许用应力(MPa ); Y — 温度对计算管子壁厚公式的修正系数,对于铁素体钢,482℃及以下时Y = 0.4,510℃时Y = 0.5,538℃及以上时Y = 0.7;对于奥氏体钢,566℃及以下时Y = 0.4,593℃时Y = 0.5,621℃及以上时Y = 0.7;中间温度的Y 值,可按内插法计算;当管子的D 0 / S m < 6时,对于设计温度小于等于482℃的铁素体和奥氏体钢,其Y 值应按下式计算:Y= D i / (D i + D 0)。

α —考虑腐蚀﹑磨损和机械强度要求的附加厚度(mm ) η—许用应力的修正系数,无缝钢管的η=1.0,纵缝焊接钢管按有关制造技术条件检验合格者,其η值按表4.0.1取用,螺旋焊缝钢管按SY/T5037-2000标准生产制作和无损检验合格者,η=0.9。

第4.0.2条 直管计算壁厚S c 应按下列方法确定:S c = S m +c(4.0.2-1) 式中 c ─直管壁厚负偏差值(mm )。

一.对于热轧生产的无缝钢管,壁厚负偏差系数值可按下式确定:c = AS m(4.0.2-2) 式中 A ─直管壁厚负偏差系数,根据管子产品技术条件中规定的壁厚允许负偏差(m%)按公式m m A -=100计算,或按表4.0.2取用。

二.对于按内径确定壁厚及采用热挤压生产的无缝钢管,壁厚负偏差值应根据管子产品技术条件中的规定选用。

三. 对于焊接钢管,采用钢板厚度的负偏差值,但C 值不得小于0.5 mm 。

第4.0.3条 直管公称壁厚S n ,对于按外径确定壁厚的钢管,根据直管计算壁厚S c 按管子产品规格选用;对于按内径确定壁厚的无缝钢管,根据直管计算壁厚S c 和制造厂产品技术条件中的有关规定选用。

在任何情况下,S n 均应等于或大于S c 。

第4.0.4条 弯管的壁厚应按下列方法确定:一.用作弯管的直管,其最小壁厚根据弯曲半径而定,按表4.0.4取用。

6倍管子外径二.弯管后任何一点的实测最小壁厚不得小于直管最小壁厚S m。

第五章补偿值的计算第5.0.1条管道一般以设备连接点或固定点分为若干管段,设备连接点或固定点之间互相连接的各管段,构成一个独立的计算管系,统一进行挠性分析和计算。