Q235_A钢管弯曲回弹角建模与分析

- 格式:pdf

- 大小:161.83 KB

- 文档页数:2

管材弯曲过程中的弹塑性变形分析鄂大辛,宁汝新,古涛(北京理工大学材料学院,北京100081) 摘要:在管材弯曲变形的基本假设和简单应力状态下的线性强化材料模型的基础上,对管材弯曲进行了变形分析。

分析结果表明:弯管横截面上垂直于弯曲平面方向的对称轴两侧存在很小的弹性区,对弯曲卸载后的回弹产生一定影响;弯曲切向应力主要随相对弯曲半径减小、屈服强度和塑性模量增大而增大;在较小相对弯曲半径范围内,弯曲切向应力有急剧上升的倾向;根据弯曲切向应力小于材料拉伸极限的关系,推导出最小相对弯曲半径的计算公式,理论计算值略小于实际试验值,修正并完善后,可应用于生产。

关键词:固体力学;管材弯曲;弹性变形;塑性变形;切向应力;等效应力 中图分类号:TG386.3文献标志码:A 文章编号:1000-1093(2009)10-1353-04Analysis on the Elastic -plastic Deformation During Tu be -bending ProcessE Da -xin ,NING Ru -xin ,GU Tao(School of M aterials Science and Engineering ,Beijing Institute of T echnology ,Beijing 100081,China )Abstract :The defo rmation during tube -bending process w as analyzed on the basis of the basic hy -po theses and the model of linear strain -streng thening material .The analyzed results show that there is a small elastic area in the both sides of the symmetric axis of tube cross -section perpendicular to the bending plane ,which can influence the spring -back of the bending unloading in some degree ;bending tangential stress increase with the decreases of the relative bending radius ,the increases of yield strength and elastic modulus ;w hen the value of the relative bending radius is in a low level ,the tan -gential stress tends to increase sharply ;according to the value of the bending tangential stress being lower than the one of tension limit ,the formula of the minimum relative bending radius can be de -duced ,in w hich althoug h the theory -calculated value is a little bit lower than that of experiment ,it can be applied to production after modification and im provement .Key words :solid mechanics ;tube -bending ;elastic deform ation ;plastic deformation ;tangential stress ;equivalent stress 收稿日期:2008-01-10基金项目:“十一五”基础预研项目作者简介:鄂大辛(1957-),男,副教授。

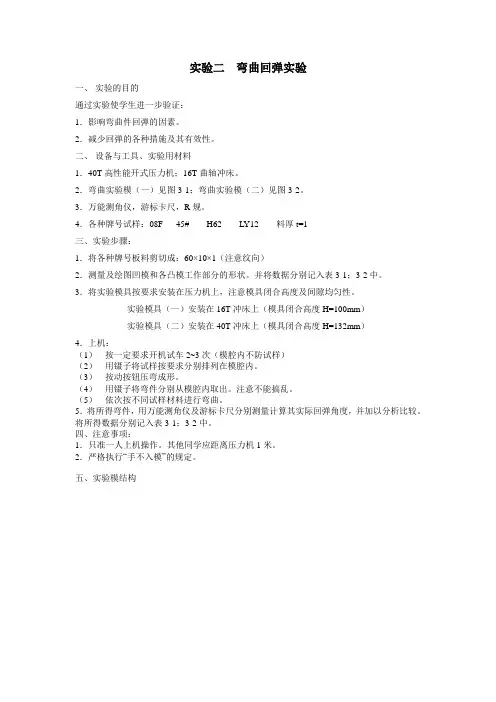

实验二弯曲回弹实验一、实验的目的通过实验使学生进一步验证:1.影响弯曲件回弹的因素。

2.减少回弹的各种措施及其有效性。

二、设备与工具、实验用材料1.40T高性能开式压力机;16T曲轴冲床。

2.弯曲实验模(一)见图3-1;弯曲实验模(二)见图3-2。

3.万能测角仪,游标卡尺,R规。

4.各种牌号试样:08F 45# H62 L Y12 料厚t=1三、实验步骤:1.将各种牌号板料剪切成:60×10×1(注意纹向)2.测量及绘图凹模和各凸模工作部分的形状。

并将数据分别记入表3-1;3-2中。

3.将实验模具按要求安装在压力机上,注意模具闭合高度及间隙均匀性。

实验模具(一)安装在16T冲床上(模具闭合高度H=100mm)实验模具(二)安装在40T冲床上(模具闭合高度H=132mm)4.上机:(1)按一定要求开机试车2~3次(模腔内不防试样)(2)用镊子将试样按要求分别排列在模腔内。

(3)按动按钮压弯成形。

(4)用镊子将弯件分别从模腔内取出。

注意不能搞乱。

(5)依次按不同试样材料进行弯曲。

5.将所得弯件,用万能测角仪及游标卡尺分别测量计算其实际回弹角度,并加以分析比较。

将所得数据分别记入表3-1;3-2中。

四、注意事项:1.只准一人上机操作。

其他同学应距离压力机1米。

2.严格执行“手不入模”的规定。

五、实验模结构图3-1a 凸模结构图3-1b 凹模结构图3-2 弯曲实验模(二)B--BA--AE--E D--DC--C图3-2 a 凸模结构图3-2 b 凹模结构。

样条曲线轮廓钢管弯曲成型模型与CAE分析刘金武【摘要】提出样条曲线轮廓钢管弯曲成型工艺的CAE方法.根据弹塑性理论建立了钢管弯曲回弹模型,提出圆弧链拟合模型和多折线拟合模型分别对样条曲线轮廓钢管进行拟合,并根据回弹模型和拟合结果确定弯曲工艺参数.研究结果表明:采用17段折线拟合试件样条曲线,只需一副模具,误差均在2mm之内,提高了工艺设计效率和可行性,在机械制造领域具有实用价值.%CAE( Computer Aided Engineering) Method on forming process of spline curve profile pipe is presented. Based on elastic-plastic theory a bending springbaek model of steel tube was established; an arc chain fitting model and a polyline fitting model was proposed and applied to fit spline curve profile steel pipe. According to rebound model and fitting results the bending process parameters was to determine. The results show that 17 segment polyline applied to fit spline curve of test piece, the error is within 2mm, just a pair of mold needed. The method can significantly improve the efficiency of process design and feasibility, and has practical value in the field of machinery manufacturing.【期刊名称】《厦门理工学院学报》【年(卷),期】2012(020)002【总页数】5页(P34-38)【关键词】钢管;弯曲成型;回弹;CAE【作者】刘金武【作者单位】厦门理工学院机械工程系,福建厦门361024【正文语种】中文【中图分类】TG386.31观光车流线型车身骨架需要采用弯曲的钢管焊接制造.钢管以圆弧过渡折弯成各种折弯管在工程上应用很多,而弯曲成样条曲线轮廓作为受力构件的情况却少见.受到回弹现象、旁弯现象、定位和检测误差的影响,准确高效地弯曲样条曲线轮廓钢管成为制造流线型车身骨架的技术难题之一.样条曲线轮廓型材的成型工艺在造船、航空、汽车和桥梁制造领域应用广泛,有大量学者对于该课题进行了研究.杨启等[1-2]分析了传统的数控肋骨冷弯机控制方法与机构,提出了弦线测量控制法用于检测控制样条曲线型材的成型;Lin J C等[3]采用神经网络方法研究了L截面型材的回弹问题;殷仁龙等[4-8]研究过冷绕螺旋弹簧的回弹问题.本文采用Auto CAD方法确定样条曲线轮廓钢管的弯曲位置和弯曲成型参数,根据弹塑性理论建立弯曲模型,确定弯曲工艺参数.1 数学模型1.1 钢管弯曲回弹模型钢管弯曲变形包含弹性和塑性两种性质的变形.当弯曲力矩卸载,塑性变形保留而弹性变形成分恢复.回弹模型可以计算钢管弯曲卸载前后的几何变化,分析影响几何变化的因素.回弹模型主要包括回弹曲率模型和回弹角度模型[4].1.2 弯曲钢管拟合模型钢管沿着长度方向是三次样条曲线,由UG软件三维建模生成.根据数学理论,钢管沿长度方向任意点曲率都是变化的.为了简化模具和弯曲工艺,采用分段拟合和分段弯曲的工艺.分段拟合时,提出了圆弧链拟合模型和多折线拟合模型两种模型.1.2.1 圆弧链拟合模型采用n段圆弧链拟合钢管轮廓如图1所示.在图1中,点划线为钢管三次样条曲线轮廓,实线为圆弧段;A为钢管样条曲线起点,B为钢管样条曲线终点;P为拟合圆弧上任意点;I为第i段拟合圆弧中心点,xoi和yoi分别为拟合圆弧圆心X和Y向坐标;n为拟合样条曲线采用的圆弧段数,n=7.图1 圆弧链拟合模型示意图Fig.1 Diagram on arc chain fitting model圆弧链拟合模型如等式 (1)所示:等式中,Δx=(xa-xb)/2n为拟合圆弧上三点中相邻两点X坐标之间间距(mm);xi=(2i-1)×Δx为拟合圆弧上中点X坐标;ρri为拟合圆弧半径 (mm),本质是弯曲回弹后残余半径 (mm),又称为弯曲成型半径 (mm).1.2.2 多折线拟合模型采用n段折线拟合钢管轮廓如图2所示,多折线拟合模型如等式 (2)所示.在图2中,A点为第i段直线段起点;B点为第i段直线段终点;C点为第i段拟合点;Δ为折线拟合轮廓度误差.相邻两折线夹角通过模具弯曲成型获得,转角处轮廓为圆弧段.本文将转角处圆弧段忽略以简化模型和提高CAE分析效率.图2 多折线拟合模型示意图Fig.2 Diagram on polyline fitting model1.3 钢管弯曲模型根据参考文献[4]描述的回弹规律和圆弧链拟合模型确定的拟合圆弧半径,提出弯曲曲率半径模型,弯曲角度模型和等直径弯曲模具弯曲时成型曲率模型.1.3.1 弯曲曲率半径模型弯曲曲率半径模型描述弯曲曲率半径与拟合圆弧曲率半径 (成型曲率半径)与回弹曲率之间的数学关系,如等式 (3)所示:式中:ρi为第i段圆弧弯曲曲率半径(mm);ρri为第i段圆弧弯曲后残余曲率半径(mm),也为拟合圆弧半径(mm);Δki为第i段圆弧弯曲回弹曲率.1.3.2 弯曲角度模型根据等式 (3)和图3所示的弯曲角度和成型角度几何关系,提出了弯曲角度与拟合圆弧转角 (弯曲成型角度)之间的数学关系,如等式 (4)所示,称为弯曲角度模型.式中:αi为第i段圆弧弯曲角度(°);αri为第i段圆弧弯曲后残余角度(°);Δki和ρi同上.1.3.3 成型曲率模型成型曲率模型反映拟合圆弧半径 (成型曲率半径)与弯曲曲率半径和回弹曲率之间的数学关系,根据等式 (3)进行变换提出,如等式 (5)所示:图3 弯曲角度对成型角度的影响Fig.3 Forming angles against bending angle式中参数同上.2 计算机模拟与试验2.1 试验条件弯曲试验采用手动液压弯管机,型号为SWG-3B;钢管轮廓样板,用于检查钢管弯曲轮廓度,根据三维模型获得的钢管样条曲线数据制作.CAE分析试验采用Auto CAD 2007及运行硬件,数据处理采用Excel 2007及运行硬件.试件材料为Q235-B,规格为Φ40×2,试件成分和力学性能见参考文献[7].2.2 试验方案试验采用方案I和方案II两种方案.方案I为圆弧链拟合及其CAE分析:用Auto CAD软件建立钢管样条曲线模型和圆弧链拟合模型,通过Auto CAD标注功能获得n个弯曲成型半径ρri(mm)和弯曲位置坐标ai(mm).根据等式(3)~(4)计算出弯曲角度αi(°)和弯曲弧长Si(mm).图4为方案I弯曲工艺参数.方案II为多折线拟合、CAE分析与试验:用Auto CAD软件建立多折线拟合模型,结合钢管样条曲线模型通过Auto CAD标注功能获得多折线转折位置ai(mm)和转折角度αri(°).根据等式(3)~(4)计算出弯曲角度αi(°)和弯曲弧长Si(mm),以及仿真计算出等直径模具弯曲时弯曲角度αi(°)和成型半径ρri(mm).采用等直径弯曲模具进行弯曲试验,弯曲模具半径为155 mm,弯曲分段数n=17.图5为方案II弯曲工艺参数.图4 方案I弯曲工艺参数Fig.4 Bending process parameters in option I3 试验结果图5 方案II弯曲工艺参数Fig.5 Bending process parameters in option II 3.1 方案I成型几何参数以及误差图6为方案I成型几何参数,是方案Ⅰ仿真试验结果.图6中:ρri为弯曲成型半径(mm);Sri为弯曲成型弧长 (mm);ai为弯曲位置坐标 (mm).从图6中可以看出:弯曲成型曲率从429 mm增加到5 641 mm.这一方面意味着成型曲率大,需要的弯曲模具曲率大;另一方面成型曲率变化大,需要的模具种类多,体积大,成本高.图7为方案I成型误差仿真分析结果.图7中:Δ为钢管轮廓度误差;ai同前.从图7可以看出:弯曲位置和成型半径变化,误差随之变化;根据圆弧拟合模型分析,弯曲成型半径越小,半径变化越大,要求拟合圆弧段越多,拟合误差才会越小,也就是钢管轮廓度误差越小.否则,钢管轮廓度误差越大.图6和图7中采用等间距法确定拟合圆弧上3点,即Δx保持不变,拟合圆弧段数n=7,成型半径最小段拟合圆弧误差最大,为5 mm;根据轮廓度误差定义,该误差就是钢管轮廓度误差.图6 方案1成型几何参数Fig.6 Forming geometric parameters in option I 图7 方案I成型误差分布Fig.7 Forming error distribution in option I3.2 方案II成型几何参数及其误差图8为方案II成型几何参数,是方案II仿真试验结果.图8中:ρri为弯曲成型半径(mm);αri为弯曲成型角度(°);ai为多折线转折位置坐标 (mm).从图8可以看出:弯曲成型曲率保持156.82 mm不变,弯曲成型角度随多折线转折位置而变化.本文研究的钢管轮廓如图1和图2所示,左端斜率变化大,曲率大,导致弯曲成型角度在左端ai小于500 mm之内较大.图8中弯曲成型曲率半径保持不变,意味着只需要一种规格的模具,模具成本比方案I大大减小.图9为方案II成型误差仿真结果.图9中:Δ为钢管轮廓度误差;ai为多折线转折位置坐标(mm).从图9可以发现:弯曲位置变化,误差随之变化;根据多折线拟合模型分析,拟合折线段越多,拟合误差越小,即钢管轮廓度误差越小;否则,钢管轮廓度误差越大.图中拟合折线段数n=17,Δ小于2 mm.图8 方案II成型几何参数Fig.8 Forming geometric parameters in option II 图9 方案II成型误差分布Fig.9 Forming error distribution in option II3.3 弯曲角度与成型角度的关系图10给出弯曲角度与成型角度试验结果.图10中:αi为弯曲角度(°);αri为成型角度(°).计算值按照等式 (4)弯曲角度模型编程计算所得,试验值为弯曲试验所得.从图10可以看出:弯曲成型角度和弯曲角度呈线性关系;计算值和试验值存在误差.导致误差的因素有弯曲角度模型本身的准确度、弯曲试验条件、试验材料和测量条件等.完全消除误差是困难的和不现实的.本文采取核对样板的方法进行轮廓检测并结合实时补偿弯曲的方法保证钢管弯曲加工精度.4 结论1)采用多折线拟合法,拟合精度可以控制公差范围内.试件采用17段折线拟合试件的样条曲线,误差均在2 mm之内.弯曲成型时只需要一种规格的弯曲模具,降低了工艺成本.2)采用等间距法确定拟合圆弧上3点,用7段圆弧拟合试件的样条曲线,最大误差为5 mm,最小在1 mm之内,各段圆弧拟合误差不均匀,导致钢管轮廓误差较大.弯曲成型时需要多种规格的弯曲模具,工艺成本大大增加.3)弯曲角度模型、弯曲曲率半径模型和成型曲率模型是联系拟合曲线与弯曲工艺参数之间的桥梁.模型存在一定误差,可以通过实时测量和补偿弯曲的方法消除模型误差带来的不利影响.图10 弯曲角度与成型角度的关系Fig.10 Relationship between bending angle and forming angles[参考文献][1] 刘金武,贺永祥.理想弹塑性材料弯曲回弹分析及回弹弯矩计算 [J].金属成形工艺,2001,19(3):22-25.[2] 杨启,王呈方.数控肋骨冷弯机自动控制检测方法的改进 [J].船舶工程,2000(4):50-51,54[3] LIN J C,Tai C C.The application of neural networks in the prediction of spring-back in an L-shaped bend[J].Advanced Manufacturing Technology,1999,15(3):163-170.[4] 刘金武,倪小丹,高为国.Q235-A钢管弯曲回弹角建模与分析 [J].现代制造工程,2003,272(5):51-52.[5] 刘鸿文.材料力学[M].北京:人民教育出版社,1981.[6] 徐秉业.弹性与塑性力学 [M].北京:机械工业出版社,1984.[7] 徐灏.机械设计手册 [M].北京:机械工业出版社,1991.[8] 殷仁龙.弹塑性弯曲理论与冷绕螺旋弹簧的回弹[J].华东工学院学报:自然科学版,1992(5):73-76,84.。

锻压技术 2002年 第3期管材塑性弯曲回弹量计算燕山大学(066004) 张立玲3 摘要 通过对管材在弯曲条件下的应力应变分析,根据回弹理论,推导出了回弹量的近似计算公式。

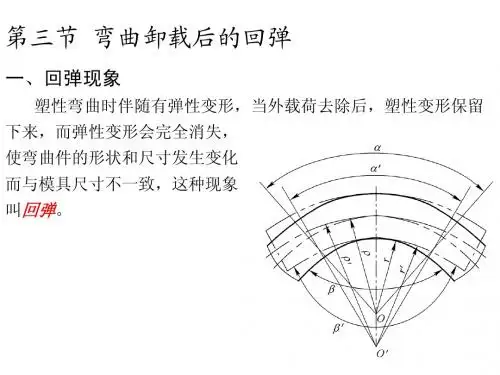

关键词 管材 弯曲 回弹C alculation of springback in pipe bendingY anshan University Zhang Liling Abstract In this paper,the author analyses the stress and the strain of pipe under bending condition,and deduces an approximate calculation formula to re present the s pringback angle,based on the s pringback theory.K eyw ords Pipe Bending Springback一、引言管材在塑性弯曲过程中,由于存在弹性变形,所以在卸载后,弹性变形立即恢复,产生回弹现象,其结果使管材的弯曲角和弯曲半径发生变化。

回弹的存在使弯曲后的管材尺寸精度降低,因此在设计模具工作部分尺寸时,必须考虑回弹的影响。

对于板料回弹问题,诸多文献[1~3]都进行过研究,但对于管材的弯曲回弹问题则很少涉及。

本文通过对管材在弯曲条件下的应力应变分析,根据回弹理论,3女,31岁,讲师收稿日期:2001205211推导出了回弹量的近似计算公式。

二、基本假设本文采用以下基本假设:(1)弯曲后,变形区横截面仍为平面;(2)管材周向变形忽略不计,即假定弯曲时管径不变,变形区为平面应变状态,ε2=0;(3)应力中性层和应变中性层重合,位于管材截面中心;(4)真实应力—应变服从幂指数关系,即:σ=Bεn(式中:σ、ε———管材弯曲时等效应力和等效应变;B、n———应变刚模数和硬化指数);加而增加。

目录摘要 (Ⅱ)关键词 (Ⅱ)正文 (Ⅱ)1 板料回弹的产生 (2)2 回弹现象的分析 (2)3 影响回弹的主要因素 (2)参考文献 (Ⅴ)结束语 (Ⅵ)摘要弯曲件在机械零件中占有相当大的比例,它的质量将直接影响整机质量,而回弹是影响弯曲件质量的重要因素,因此探讨弯曲件回弹的原因和防止措施是非常必要的。

寻求防止回弹的有效途径和方法,对保证产品质量和提高弯曲件生产的经济性是有积极现实意义的。

关键词:弯曲;回弹;措施正文:一、板料回弹的产生在板料弯曲成形过程中,板料内外缘表层纤维进入塑性状态,而板料中心仍处于弹性状态,这时当凸模上升去除外载后,板料就会产生弹性回复。

金属塑性成形总是伴有弹性变形,所以板料弯曲时,即使内外层纤维全部进入塑性状态,在去除外力时,弹性变形消失,也会出现回弹。

弯曲时,弯曲变形只发生在弯曲件的圆角附近,直线部分不产生塑性变形。

影响板料弯曲回弹的因素很多,大体可分为以下几种:(1)材料的力学性能。

(2)相对弯曲半径 R/t的影响。

(3)弯曲角的影响。

(4)弯曲零件形状的影响。

(5)模具几何参数影响。

(6)张力的影响。

(7)工况参数。

(8)模具间隙的影响。

(9)弯曲校正力的影响。

(10)弯曲方式的影响。

二、回弹现象的分析由于金属板料在塑性弯曲时总伴随着弹性变形产生,当弯曲件从模具中取出之后,弯曲件不受外力的作用,弹性变形消失,使工件的弯曲角度和弯曲半径发生变化,皆与模具的设计尺寸存在一个差值,这种现象称为弯曲件的回弹。

三、影响回弹的主要因素3. 1 材料的机械性能回弹的大小与材料的屈服极限成正比,与弹性模数成反比,即 Qs/E值愈小,回弹也愈小。

Qs——材料的屈服极限E——材料的弹性模数3. 2 相对弯曲半径 r/t相对弯曲半径即弯曲半径与板料厚度之比 r/t,在相同条件下, r/t愈小,说明弯曲变形程度愈大,在总变形中弹性变形所占比例相应减小,则回弹就愈小。

3. 3 弯曲中心角弯曲中心角愈大,变形区域愈大,回弹积累值也愈大,则回弹角也愈大。

河北工程大学科信学院毕业设计摘要本文共用了六章来介绍此次设计的主要内容,首先介绍了冲压模具行业的发展状况和前景,阐述了弯曲回弹对冲压加工零件的影响,从而引出薄板弯曲冲压模设计。

开始从整体上分析零件的工艺行和确定模具的设计方案。

首先通过查阅相关资料,确定出凸模和凹模的外形尺寸,然后进行相关的工艺计算,最后主要零件的设计为重点设计部分,通过计算和查阅资料确定每一个工作零件的外形和内部尺寸和标准件(如模架,固定板,内六角螺钉等)的选用,并使用CAD和PRO/E两个软件分别画出二维平面图和三维实体图,然后使用ABAQUS分析软件分析其回弹角度,最后整理好所有资料,编写说明书,装订好图纸。

关键词:CAD、PRO/E、微型弯曲I河北工程大学科信学院毕业设计AbstractThis paper designs a share the six chapters to describing the contents of the design, first introduced the stamping mould industry development condition and prospects,e xpounds the bending stamping processing components of the influence,then drew bending plate stamping mould design.Start from the whole process of analysis and sure do parts of the die design.First through the access relevant information,to determine the punch and the appearance of concave die size and then related technical calculation, and finally the major parts of the design of the key design part,Through calculation and data access sure each working parts of the shape and size of the internal and standard parts (such as formwork, fixed board, hex screws, etc) choose,and use CAD and PRO/E two software draw two-dimensional floor plan respectively and 3 d entity graph, and use the software analyzes the springback ABAQUS analysis Angle, the last good finishing all material, write specifications, bind the drawing.Key words:CAD、PRO/E、m iniature bendingII河北工程大学科信学院毕业设计目录摘要......................................................................................................I Abstract ................................................................................................II 第1章绪论 .. (1)1.1 模具在加工工业中的地位 (1)1.2 冲压的变形特点及影响因素 (1)1.2.1 弹性变形阶段 (1)1.2.2 塑性变形阶段 (1)1.2.3断裂分离阶段 (2)1.3 冲压件材料的分析 (2)1.4 冲压模的工艺与冲压模具 (3)1.5 本课题研究的意义 (3)第2章工件的弯曲工艺性分析 (5)2.1 弯曲件的工艺性 (5)2.2 弯曲方案的确定 (6)第3章弯曲模工作部分尺寸结构设计 (7)3.1 工作零件的结构设计 (7)3.1.1 凹模的设计 (7)3.1.2 凸模的设计 (7)3.2定位零件的设计 (8)3.3 模架及其他零件设计 (8)3.3.1 模座的设计 (8)3.3.2 导柱、导套的选择 (8)3.3.3 模柄的设计 (9)3.3.4模具闭合高度及压力机的选择 (9)3.3.5其他零件的选择 (9)3.4 模具零件的固定方法 (9)3.4.1 凸模的固定 (9)3.4.2 凹模的固定 (10)3.4.3 导柱导套的固定 (10)3.4.4模柄的固定 (10)3.5 模具总装图 (10)III河北工程大学科信学院毕业设计3.5.1 模具装配的基本要求 (11)3.5.2 模具装配的工艺要求 (11)第4章模具的工作原理及使用注意事项 (12)4.1 模具的工作原理 (12)4.2模具的使用注意事项 (12)第5章模具图样设计 (13)5.1 绘制模具总装图 (13)5.2绘制主要零件图 (14)第6章弯曲件的弯曲回弹过程分析 (20)6.1 弯曲件的回弹 (20)6.2凸模下降距离的计算 (20)6.3 弯曲件的弯曲回弹过程分析 (21)6.3.1 ABAQUS总体介绍 (21)6.3.2 弯曲件的弯曲回弹过程 (21)6.4 回弹结果的分析 (31)6.5 影响回弹的主要因素 (31)6.6 减小回弹的措施 (32)6.7 弯曲件回弹的其他影响因素 (33)6.7.1 弯曲件的弯裂 (33)6.7.2 弯曲件的滑移 (35)总结 (35)参考文献 (36)致谢 (37)IV河北工程大学科信学院毕业设计第1章绪论1.1 模具在加工工业中的地位目前,随着汽车及轻工业的迅速发展,模具设计制造日益受到人们的广泛关注,将高新技术应用于模具设计与制造,已成为快速制造优质模具的有力保证: CAD/CAM的广泛应用,显示了用信息技术带动和提升模具工业的优越性。

不锈钢管材弯曲成形回弹预测模型研究

贾美慧;唐承统

【期刊名称】《北京理工大学学报》

【年(卷),期】2012(32)9

【摘要】为提高管材弯曲成形回弹预测精度,对回弹预测模型构建进行了研究.在1Cr18Ni9Ti不锈钢管材拉伸实验的基础上,提出并建立了分段非线性σ-ε模型,进而利用弹塑性变形理论构建了基于σ-ε关系的回弹预测模型,推导了回弹近似计算公式,并且对回弹影响因素进行了分析研究.实验结果表明,回弹预测结果与实验数据吻合较好,验证了理论分析的正确性和模型的有效性.

【总页数】5页(P910-914)

【关键词】管材弯曲;不锈钢;σ-ε关系;回弹预测

【作者】贾美慧;唐承统

【作者单位】北京理工大学机械与车辆学院

【正文语种】中文

【中图分类】TG301

【相关文献】

1.金属管材弯曲成形回弹问题研究 [J], 张深;吴建军;王强;梁正龙

2.管件弯曲成形回弹预测模型研究 [J], 巫帅珍;王雅萍;朱目成;赵冬梅

3.不锈钢管弯曲成形回弹预测研究 [J], 王天立;梁正龙;张深;吴建军

4.管材弯曲回弹对内高压成形的影响及补偿方法 [J], 张伟玮;韩聪;谢文才;苑世剑

5.金属管材弯曲成形的回弹问题探析 [J], 王博;

因版权原因,仅展示原文概要,查看原文内容请购买。

折弯零件的回弹CAE分析模拟摘要板料弯曲成形在冲压的工艺是十分重要和广泛的一项,在这日益辉煌的机械行业中表现十分突出。

例如在汽车上面有很多的零件像横梁或者是纵梁等这些都是通过弯曲成形才最终得到的,电器上一些卡头零件也是如此。

在这过程之中无可避免会出现回弹的现象,这是无法避免的,而且会影响到工件的美观,产品性能,产品质量和使用寿命等。

所以总的来说,影响还是很大的。

从传统意义上讲,弯曲回弹有很多的原因,像一些压边的大小、摩擦性能的一些系数、弯曲的角度、半径、模具之间的一些间隙,还有产品材料的性能等。

这都是一些难以去解决的问题,也是目前来讲十分头疼的问题。

板料的回弹缺陷难以控制,给模具开发造成了不小的影响。

本文将通过计算机软件DYNAFORM对U形折弯零件进行板料成形和回弹模拟,希望通过一系列的对比分析模拟来论述一些思路,验证一些板料的合理性以及一些相关参数带来的影响。

关键词:回弹;弯曲成形;摩擦性能;使用寿命目录前言 (1)1 DYNAFORM软件介绍 (2)1.1基本资料 (2)1.2主要应用 (2)2 前处理 (3)2.1三维建模 (3)2.2读入零件模型 (4)2.3确定冲压方向 (4)2.4编辑零件层 (5)2.5创建零件的网格 (5)2.6新建板料模拟 (6)2.7定义Blank (6)2.8定义Punch (6)2.9定义凹模DIE (8)2.10定义Binder (8)2.11相关参数设置 (9)2.11.1工序设定 (9)2.11.2压边的定位 (10)3计算与后处理 (11)3.1计算 (11)3.2回弹的模拟及分析 (11)3.2.1回弹的设置 (11)3.2.2回弹结果对比分析 (12)结论 (13)致谢 (14)参考文献 (15)前言这几年来我国的重工业,一系列制造产业发展十分的迅速,尤其制造业的企业越来越多。

竞争力日益加大,各个企业都寻找着新的出路,为了能够减少生产成本和研发成本,计算机的地位就显现出来了。

弯曲回弹角的测定弯曲回弹角的测定录入: 151zqh 来源: 日期: 2007-9-23,9:45一,实验目的测定和了解材料的机械性能、弯曲角度、相对弯曲半径和校正弯曲时的单位压力等因素对弯曲角的影响规律。

二,原理概述坯料在模具内进行弯曲时,靠近凸模的内层金属和远离凸模的外层金属产生了弹-塑形变。

而在板料中性层附近的一定范围内,却仍处于纯弹性变形阶段。

因此,弯曲变形一结束,弯曲件由模中取出的同时几乎伴随着内外层纤维的弹性恢复。

这一弹性恢复使它的弯曲角与弯曲半径发生了改变。

因而弯曲件的形状的尺寸总是和弯曲模的形状尺寸不一致。

两者形状尺寸上的差异用回弹角的来表示。

本实验主要研究影响回弹角大小的各因素。

三,实验设备及模具(1)设备:万能材料实验机(2)工具:弯曲角分别是60度。

90度、120度的压弯模各一套,每套配有R=1,4,6,8,10等五种不同半径的凸模各一个。

钢字头,万能角度尺,半径样板和尺卡。

(3)试件:黄铜Hb2 1t×25×120 21块铝15软 1t×25×20 15块80钢板 1t×25×120 15块四,实验步骤(1)研究弯曲件材料的机械性能,弯曲角度和相对弯曲半径等回弹角度的影响。

实验时利用上述三种不同弯曲角度并分配有五种不同的弯曲半径的弯模,对已备制好的钢、铝、铜三种不同的材质,尺寸规格相同的试件进行弯曲,每种材质的试件,在不同的弯曲角度和弯曲半径各压制一件。

对同种弯曲角度而不同弯曲半径的试件压成后先需要打上字头1,4,6,8,10等,以示区别。

最后,按表3-1要求测量和计算。

填写好表内各项内容。

表3-1(2)研究压力对回弹角的影响选定试件为1t×25×120的Hb的黄铜板5块,用角度60度,弯曲半径为6毫米,在压力分别为600kg、1000kg、2000kg、3000kg、4000kg等六种压力下进行弯曲。

钢筋弯曲回弹试验及其数学模型校正阎淑丽;杜世渊【摘要】对不同材料,不同规格的钢筋进行不同角度弯箍试验,并时弯箍试验建立数学模型,将试验测量数据与理论计算结果对比,通过数据对比,对理论计算公式进行修订,使该理论计算公式得到进一步的优化,并广泛应用于设计、实际生产等具有重要的参考意义.【期刊名称】《机械管理开发》【年(卷),期】2010(025)006【总页数】2页(P68-69)【关键词】弯曲回弹;回弹角度;箍筋角度【作者】阎淑丽;杜世渊【作者单位】太原重工股份有限公司矫直机研究所;太原重工股份有限公司技术中心,山西,太原,030024【正文语种】中文【中图分类】O141.40 引言根据材料力学和矫直理论,本文建立了钢筋回弹角度数学计算模型,但是由于理论计算的前提假设及其计算过程的简化,以及钢筋实际弯曲过程中的复杂工况。

得出的理论值与实际测量的数值存在一定偏差。

为了优化该数学模型,通过弯箍机试验对其进行修正,以接近实际值[1]。

1 试验本试验材料为Q235和HRB400、直径为 8和10 mm、长度为600 mm左右的钢筋,每种类型的钢筋实现9个指定角度的弯曲,并列表记录[2]。

2 数学模型图1给出了弯箍关系图,设弯箍转盘转角为α,钢筋弯过角度为θ(0<θ<180°),弯箍轴中心到弯箍转盘中心的距离为R,即弯箍转盘回转半径,箍筋模半径为R 1,弯箍轴套半径为r 1,钢筋半径为r。

由图中的几何关系可得出弯箍转盘与箍筋角度之间的关系式为图1 弯箍角度关系图由于钢筋发生弹塑性弯曲后,在撤消外力后,必将释放其弹性势能形成弹性返回现象,即回弹,所以钢筋转过的角度并不等于箍筋角度。

钢筋发生弹塑性弯曲时,其弯矩比为:其中CΣ为总弯曲率比,Cw为弯曲曲率比,Cc为残留曲率比,Cf为弹复曲率比。

由式(2)和(3),得根据材料力学公式得:式中:ρw回弹前的曲率半径;θ1为钢筋转过角度;θ2为钢筋回弹后角度;θw为弯曲角度;ρc为回弹后的曲率半径;θc为箍筋角度;εt为弹性极限应变;σt为弹性极限,E为弹性模量。