眼镜检验标准

- 格式:doc

- 大小:59.50 KB

- 文档页数:6

渐进多焦点眼镜标准验配方法(

步骤一:顾客沟通。

了解视力需求,询问顾客的眼镜史、职业、对新配眼镜的要求。

步骤二:电脑眼光、运用单眼瞳距测量。

步骤三:裸视/原镜视力检查。

在确定远用屈光度数时,必须根据原配戴眼镜的屈光度,以及顾客对远用视力的要求。

步骤四:检影验光、主觉验光(远用视力)。

确定顾客远用屈光度的原则是:在远用视力以顾客能接受为原则的基础上,近视能浅则浅,远视能足则足,新加散光要谨慎。

双眼平衡。

步骤五:远用矫正视力试戴,调整并确定。

在被检者双眼前加上远用屈光度数的镜片,让顾客试戴以确定是否能接收这一远用度数。

步骤六:近用加光测量。

步骤七:近用矫正视力试戴,调整并确定。

步骤八:VisionPrint测量。

指导顾客就座->进行示范->进行测量->结果(提示:合乎习惯的测量结果必须是在自然状态下完成。

)

步骤九:老视矫正方式介绍、沟通及建议。

查看验光单,询问顾客职业及对眼镜的要求,据此推荐合适的渐进镜片。

步骤十:渐进镜片种类、材料等介绍、选择

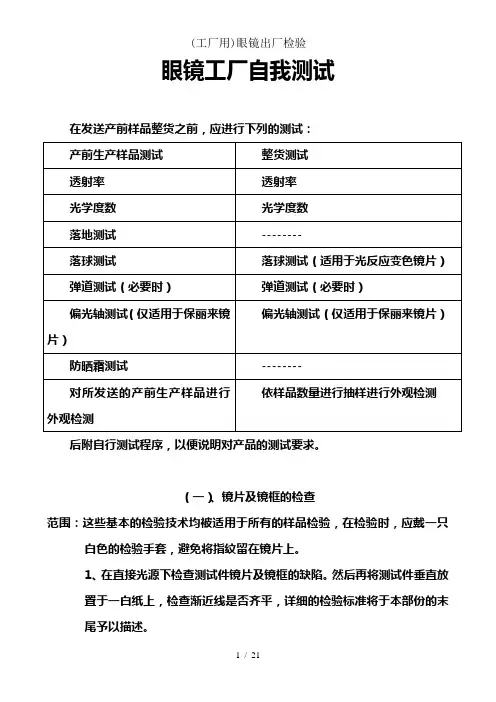

步骤十一:镜框推荐选择。

根据顾客选择的不同渐进镜片挑选相应的镜架,并确保瞳孔中心到镜架下边缘最低处有足够的垂直距离。

步骤十二:镜框整形。

镜眼距离12~14mm。

前倾角度10°~12°

步骤十三:单眼瞳高测量。

步骤十四:渐进片测量参数确定。

校对镜片(如图标出标记)

步骤十五:渐进镜片使用指导。

镜片上留有标线,检验十字线是否位于瞳孔中心,确定所有距离的使用。

眼镜的EN12870测试标准(一)眼鏡尺寸公差測試1.設備及材料:卡尺(或仿形儀)2.內容:測量眼鏡的鏡片水平寬度 a 鏡片高度 B 兩鏡片距離 DBL框圈的长度 ed 臂長 L3.要求:設計尺寸與實際尺寸公差(4T机读圈)A:±0.5mm B:±0.5mm DBL:±0.5mm ED:±0.5m L:±2.0mm (二)尺寸熱穩定性測試1.設備及材料:防潮恆溫焗爐(0~100℃,±3℃)卡尺、不銹鋼平板2.內容:鏡架雙臂展開,倒放於不銹平板上,測量於55℃±5 ℃/2小時----23±5 ℃/2小時兩狀下雙臂間距離d差值。

3.要求:臂長L>100mm,則d1-d0應小於+6mm~12mmL<100mm,則d1-d0應小於+5mm~10mm(三)鼻樑屈曲及鏡片保持力測試1.設備及材料:測試夾具應包括:環形夾:直徑25±2mm,彈性物料,可水平上下移動10mm。

壓力栓:直徑10±1mm,可水平上移10mm,向下移8mm與鏡片接觸面為半球形與環形夾距可調。

距離測量儀:百分表2.內容:固定一鏡片中心,用5牛頓力使另一鏡片中心向下位移或使另一鏡片中心下移位為(10±1)% C(C為兩鏡片中心距離)。

3.要求:鼻樑屈曲:(1)鏡架無裂痕,無斷裂。

(2)永久形變小於2% C。

鏡片保持力:鏡片無脫離坑槽或移位。

(四)眼鏡框耐用性測試1.設備及材料:(1)夾具設計包括:夾具臂接頭轉幅度向下30±0.5mm;向外60±1.0mm;向上30±0.5mm,轉速:40轉/分鐘,並可調校。

(2)鼻樑承托:三角柱形,闊度12±1mm,角度30°±2 °2.內容:夾住雙臂距鉸鏈約70%L處,萬向節以直徑60mm,40轉/分鐘勻速轉動500轉。

測量測量點距離彎化△D。

本文档如对你有帮助,请帮忙下载支持!VR 产品检验标准分体机适用Ver : 160610制:核: 准:应用范围 抽样检验标准检验内容目的规范VR 成品检验,确保产品满足质量要求应用范围本检验标准仅适用于 VR 分体机。

本检验标准规定了 VR 分体机成品的检验要求、检验内容与检验方法。

抽样检验标准MIL-STD-105E-Level II正常检验单次抽样方案品质允收水准:Critical=0 ,Major=0.65, Minor=1.0,以下简称CR,MAJ,MIN 除外观和包装项外,其它检验项目都为0收1退。

四、注意事项成品检验时需佩戴手套,避免检验过程中产品刮花。

四、 注意事项 五、检验设备及工具七、 产品图片&重点检验项目 11 八、产品结构爆炸图&主要部件名称12期:2016-6-105-10本文档如对你有帮助,请帮忙下载支持!五、检验设备及工具六、检验内容、包装部分检验2、塑胶部分外观检验以下为常见塑胶表面缺陷及定义:模花:模具表面被损伤,造成塑胶表缺陷夹水纹:塑胶融料注塑汇合时形成的痕迹污点:塑胶被污染在表面留下不同色的痕迹混色:混料不良•或炮筒中残留有颜色的塑料而在表面留下不同色的退迹水口纹:注塑流料入口现现的纹状痕迹缩水披锋流痕气纹拖白拖胶顶白透明塑胶件中呈现的泡状不良现象塑胶颜色与确认样品颜色有偏差硬质物体或利器等导致元件表面深度划痕塑胶件表面或边缘相互挤压与硬质碰撞造成的痕迹压力不均或冷却不良引起的表面形状变化因注塑件本身过厚注塑压力达不到表面呈现的凹痕塑胶流入模具间隙处形成多余胶料注射不均或表面有凸起字母等导致表面痕迹因排气而在塑胶表面留下的痕迹脱模时磨擦导致表面发白脱模时磨擦而导致塑胶被拖出形成多余物脱模时顶针处顶力过大导致表面凸起发白镶件痕:模具镶件而导致表面痕迹气泡色差划伤碰伤变形3、头带部分检验4、蓝光镜片部分检验、光学镜片部分检验、磁铁部分检验、固定手机织带部分检验、铁片部分检验9、耳机延长线部分检验、眼罩护棉部分检验11、前盖海棉部分检验12、成品功能测试材质 结构 尺寸a 、 材质与样品相符,铁片。

瞳距是两个瞳孔之间的距离的简称,一般就是指两个眼睛瞳孔中心点的距离。

配戴眼镜时需要测量瞳距,瞳距分为:远用瞳距,近用瞳距。

测定时,是按一定的距离测出这两种瞳距的。

对于近视眼或者远视眼患者,配眼镜时,需要考虑这个参数。

即两块镜片中心的距离(光学中心距离)应当与患者的瞳距相配合,否则,即使度数正确,患者戴上眼镜后也会有不适的感觉,并且影响视力。

远视瞳距是看远处的时候两个瞳孔之间的距离,近视瞳距一般是指阅读时两个瞳孔之间的距离。

每个人根据脸的大小、眼睛的眼眶分开的距离等,瞳距有所不同,成年男性一般为61毫米,女性则为58毫米左右。

瞳距是配眼镜时常用且是重要的参数,一般测量瞳距可以用尺子,或是聚光灯,也可以用瞳距测量仪。

测量瞳距一般要在距离5米之外测量远视瞳距,距离30-40cm测量近视瞳距测量瞳距可以使配出来的眼镜适合佩戴。

眼镜工厂自我测试在发送产前样品整货之前,应进行下列的测试:后附自行测试程序,以便说明对产品的测试要求。

(一)、镜片及镜框的检查范围:这些基本的检验技术均被适用于所有的样品检验,在检验时,应戴一只白色的检验手套,避免将指纹留在镜片上。

1、在直接光源下检查测试件镜片及镜框的缺陷。

然后再将测试件垂直放置于一白纸上,检查渐近线是否齐平,详细的检验标准将于本部份的末尾予以描述。

2、在对金属及塑料款型进行检验时,应持住铰链,施加适当的力向外及向内弯折镜框这是为了:a、检查镜片是否咔咔叫b、镜片不应跳出3、在弯折测试之后,应施加适当的力在两镜片之间,以检查镜片安装是否牢固。

4、对于所有的3P无框款型:用双手的母指及食指各抓住一边的镜片上下弯折,以检查镜片安装是否牢固。

接收标准:1、在弯折及推压镜片的过程中,如果有任何发自于镜片的声响,为不合格;或一边或两边镜片跳出,也为不合格。

2、如果渐近线不在同一条线上,则为不合格。

渐近层次从镜片的上端至下端应该均匀地改变,渐近线应在镜片的中点。

3、如果鼻中及镜片之间切合得不紧密,这就会在其间有动,而这是不合格的。

(二)、镜片安装的牢固性范围:依要求,应对镜片安装的牢固性进行检查,即镜片应该被牢固地安装在镜框上,且在镜片及镜框之间没有间隙(除非对此作了特殊的设计)。

1、检查镜片是否被牢固地安装在镜框上。

用大拇指及食指夹住镜片,轻轻地施加力量,试着将镜片从框中推出。

2、对于无框的款型,用两只手的大拇指及食指同时拿着太阳镜的两个镜片,并轻轻地移动。

检查鼻梁处螺丝的位置应无任何松动。

然后用一只手持着一边的镜片,另一只手的大拇指及食指持着同一边的脚套,轻轻地移动脚套,同样地,固定镜片的螺丝也应没有任何松动。

3、将太阳镜拿至距半臂的位置,并背朝着操作者打开镜脚,检查每一镜片的边缘与镜框间是否存在间隙。

接收标准:如果镜片很容易地就被推出或在日光下可检查到镜片与镜框间的间隙,均为不合格。

验光师上岗管理制度1 验光师必须遵守美多眼镜员工守则,严格掌握医学验光配镜原则,为不同职业,不同需求的顾客,快速准确的验配一付精美舒适的眼镜;2 接待顾客必须热情、耐心,指导顾客正确的配戴眼镜并耐心的解释顾客提出的问题,详细地给顾客灌输科学地保护眼睛的方法;3 掌握各种仪器的使用方法,定期维护每天擦洗,每天擦洗仪器及验光片;4 掌握电脑验光,检影验光和主观验光、雾视、散瞳的方法;做好医学验光的各个环节,科学合理的开具验光处方;5 精确测量瞳距、特殊镜片、高价位镜片,治疗型眼镜还要精确测量单眼瞳距和瞳高;6 熟悉青光眼的临床表现,对眼高压的患者能做应急处理.掌握裂隙灯检眼镜的使用方法;能指压法测眼压,检查前房的深浅、视神经有无水肿萎缩,黄斑中心凹有无反光,黄斑变性等;7 熟悉眼部每条肌肉的功能和它们之间的协同和拮抗作用,掌握斜视,弱视,隐视的分类和形成的原因,掌握斜视、弱视、隐视的治疗方案,针对不同的顾客给予配戴合适的治疗型眼镜;8 熟悉角膜、结膜、泪囊的结构和性能,熟悉地运用裂隙灯做外眼的检查,能熟练地做隐形眼镜配戴前检查;9 掌握隐形眼镜材料的特点,制作方法和隐形眼镜的配戴方法;掌握对隐形配戴者舒适度的评估;掌握配戴隐形不适者的处理方法;掌握对隐形引起的炎症能迅速对症治疗;10掌握渐进镜片、双光镜片、染色镜片、变色镜片、非球面镜片、偏光镜片及太阳镜的功能和优缺点;指导顾客正确配戴眼镜,指导青少年使用青少年渐进镜片,延缓近视的发展及如何缓解眼睛疲劳;指导成人合理使用渐进镜片;11应协助卖场作好镜片,镜架的宣传,给顾客眼睛最好的保护;12验光师不允许私自为顾客定做眼镜,不允许将顾客介绍到别的眼镜店配镜,违者将扣发当月工资并予以辞退;13验光师应提高自身业务水平,禁止让顾客到别的店去验光;14遇到顾客因配光度数不适应的,验光师应尽量用专业知识给予合理解释,避免镜片报损; 15验光师每月允许3片镜片报损,从第4片报损的镜片起,将按报损镜片销售额的二分之一进行赔偿;16本着企业与顾客双赢的原则去妥善处理每一次售后服务,将企业损失降低到最小化车间加工人员管理制度加工人员肩负品质保证之责任,要求迅速、准确、低损耗,并且严格品质检验,杜绝不合格产品落到顾客手中;我们希望顾客在本公司所配的每一副眼镜都是配戴舒适加工精美的“极品”,让顾客乐意配戴并爱不释手,同时也希望加工人员获得一个安全、整洁和舒适的工作环境,所以必须严格执行以下规定:一执行范围所有加工人员,包括加工师和助理加工师二技术规定1 遵守国家制度标准,按验光处方加工镜片;2 禁止利用公司资源加工私活,一经发现立即辞退;3 认真学习新技术,提高业务能力;4 早班上班前打扫加工室卫生;5 上班前检查每台机器是否能正常运转;6 晚班下班前负责每台机器的清洗维护,保持机器干燥,洁净;7 禁止用扫描仪扫描镜圈不干净的,劣质镜架,否则扫描仪损坏;当事人全部责任;8 平常扫描仪不用时应保持扫描仪清洁,干燥;9 每个星期废水废料要保证下水管畅通,无渗水,漏水;10操作机器使用正规方法,违规操作造成镜片.镜架.机器破损.损坏,当事人负全部责任;11发现机器故障及时上报店长并和厂家及时联系维修,同时及时填写机器维修档案;12加工镜片前应检查镜架有无掉漆瑕疵,电镀有无脱落,镜架有无擦伤,鼻托脚套有无损坏毛边;13加工室加工镜片前应检查镜片有无气泡,划痕,膜层有无脱落,颜色.镜片底色.染色片颜色是否一致;14加工好的成镜应保证瞳距、瞳高、轴位应在符合国家标准,特殊镜片、戴镜敏感者、高度近视、远视、儿童治疗镜、高档镜片保证丝毫不差;15加工好的成镜,镜腿是否可以平行打开,闭合,是否对称,镜腿打开后正反放置是否平稳; 16加工好的成镜,闭合后镜腿是否能处同一直线;17成镜左右托叶是否平行;18镜圈左右是否对称,不变形,大小相同,无漏缝现象;19加工好的成镜从侧面看是否在一条直线,镜片和镜腿下缘应略成15度左右夹角;20成品镜架印刷要求完整、美观;21有出柜成镜应保证100%合格;22树立服务意识,积极协助卖场做好销售,帮助卖场做好售后服务;23取镜处下班后由加工室协助顾客试戴调整;24报损制度:报损额每人不能超过500元,超过500元的按零售价的50%处罚;25本着企业与顾客双赢的原则去妥善处理每一次售后服务,将企业损失降低到最小化;三工作标准1 遵守基本礼仪要求;工作时必须穿着制服,注意仪容仪表;2 必须保持加工室整洁;3 严格遵守作业流程,严把品质关,不允许将任何一副有瑕疵的眼镜交到顾客手中;4 每副眼镜应在顾客取货前及时加工,不得拖延;A、当加工量在三副以上时,应根据情况全部开机;B、要求半框,全框上机后十五分种之内完成;C、要求无框二十五分钟之内完成;5 顾客当日取货之前眼镜应按交货时间顺序加工,不得拖延;6 不得和顾客发生冲突,注意与顾客接触时的语言、态度;7 注意与其他员工间的默契配合和礼貌待人;敢于承认错误、承担责任,绝不推卸;8 努力钻研专业知识,不断提高个人业务水平;9 停电时,必须将所有开关关闭,防止突然来电时冲击设备;10晚间下班离店时,必须将所有电器电源关闭;四安全标准1 任何危险的饰物都不允许佩戴;2 使用电源、开关必须小心,了解不同电器设备的使用注意事项;3 使用任何化学试剂前先阅读说明;五工作分配1 难度较高的加工作业,包括无框架打孔、半框架开槽、定制片加工、特殊镜架、来架来片等,应由加工师负责加工,加工师休息或加工任务非常繁忙时,可由助理加工师代为加工;2 一般加工任务可由助理加工师完成,但加工师正常情况下一定要在旁给以技术指导;3 助理加工师学习期间不承担责任,责任由带教老师承担;4 助理加工师只能做零售额100元以内镜片;只有等技术部主管考核后方能成为正式加工师;六加工作业流程规范一、检查1 加工前先检查镜片包装,核对镜片品种、光度是否与订单相符;2 仔细检查镜片表面,是否有瑕疵,发现问题及时与仓库更换;瑕疵品包括:a、左右眼镜片色泽不一致或膜层颜色不一致;b、镜片表面有划伤,并且加工后无法避免;c、镜片内有气泡并无法避免;d、镜片上商标过深或过于靠近中心无法避让;e、镜片膜层有脱落现象;3 检查镜片光度对光是否与订单相符;4 发现不合格镜片立刻与仓库调换,否则责任由加工人员自负;5 在光度准确地镜片上打上中心点,注意中心点不宜过大;6 注明左右镜片,并注意隐性商标位置;7 将检查完毕,标注好的镜片放入加工盒待用;8 检查被加工的镜架是否与订单相符,包括品牌、型号与颜色;9 检查镜架是否存在明显质量问题;二、扫描及数据输入1 扫描镜架造型,并注意以下方面:a、扫描无框架、半框架造型时,应在撑板未取下前,先在撑板上标明十字基准线;然后在十字基准线指示的水平方向上吸盘,以确保加工成品散光轴位与瞳距、瞳高准确;b、扫描有框架时,注意勿因固定过紧造成镜圈变形,并留意镜架水平;c、最后检查扫描仪显示的扫描结果是否无误;2 输入相应加工数据,并注意以下事宜:A严格按照顾客瞳距加工,特殊情况例外,这些特殊情况包括:a. 高度近视镜片以上,考虑镜片厚度而将瞳距做大,但仍应在国标范围内;b. 来架配单只镜片,按原镜瞳距加工原镜瞳距以测光为准;c. 来片配镜架,尽量满足瞳距条件;B远用眼镜:光学中心应在镜架水平线以上2-3毫米;近用眼镜:光学中心应在镜架水平线上;C注意不同镜片、不同镜架的缩放值建议将以上缩放数据在加工室明显位置3 磨片a、先右后左依次加工镜片;b、先将右眼镜片核对中心,因镜架过大,无法将瞳距作准时,应向销售员说明;c、销售员判断;d、镜片对中心时注意镜片标记位置,并非隐性标记应尽量放在颞侧边缘;e、磨片操作开始前注意磨片机镜片种类及尖边平边选择;f、磨片过程中注意是否恰好全部在砂轮上滚动,是否有滑入边槽现象;g、留意镜片磨片过程,同时可以进行左眼镜片对中心;h、右眼镜片磨片完成后,取出倒边;i、测试镜片大小是否适合镜片,必要时做适当调整;j、装框后,按以上步骤左眼镜片亦可在装框前开始磨左眼;k、对需要抛光的镜片抛光或打眼、开槽;l、左右眼均装框完成,清洗擦拭整副眼镜;4 检验A加工后检验不合格品,不合格品应包括以下几种;a、加工结果与定单不符;b、镜片表面有损伤;c、左右眼光度不准或散光轴位不准;d、镜片车大,镜架庄头螺丝未完全吻合;e、镜片车小,镜片易从架中脱出;f、镜片崩边,B检验发现不合格品,必须返工;a、镜片返工前先填写产品报损表,写明报废原因;b、凭报废单与报废片向仓库申领新镜片;c、重新加工镜片仍严格参照以上规定;d、全部过程完成后,加工人员在配镜单加工栏盖上工号章;5 校配A加工完成后眼镜必须初步校配合适,符合以下标准,方可交由营业员转交顾客;a、左右镜圈水平面平行;b、镜圈与镜腿倾斜角度符合要求对称;c、镜腿高低、张开角度平行对称;d、左右鼻垫对称;e、校配完成后,将眼镜交取镜柜打包,待顾客取镜,B取镜a、取镜工作可由销售员完成,必要时加工人员应协助校配;b、校配过程中注意与顾客沟通,倾听顾客要求;c、待顾客满意离开后返回加工区;七检验员检验:1 配装眼镜左、右两镜面应保持相对平整;2 配装眼镜左、右两托叶应对称;3 配装眼镜左、右两镜腿外张角为80°~95°,并左右对称;4 两镜腿张开平放或倒伏均保持平整,镜架不可扭曲;5 左右身腿倾斜度互差不大于°;6 配装眼镜镜片与镜圈的几何形状应基本相似且左右对齐;装配后不松动,无明显隙缝;双光眼镜两子镜片的几何形状应左右对称;直径互差不得大于;7 配装眼镜两镜片材料的色泽应基本一致;8 金属框架眼镜锁接管的间隙不得大于0.5mm;9 配装眼镜的外观应无崩边、焦损、翻边、扭曲、钳痕、镀涂层剥落及明显擦痕;10 配装眼镜不允许螺纹滑牙及零件缺损;11 配装眼镜无割边引起的严重不均匀的应力存在;12 正顶焦度镜片配装割边后的边缘厚度应不小于1.2mm;13 双光眼镜的子镜片顶点在垂直方向上应位于主镜片几何中心下方2.5mm至5mm处;两子镜片顶点在垂直方向上的互差不得大于1mm;14 眼镜架的机械强度、金属零部件镀涂层、外观质量和装配精度必须符合GB/T14214规定的要求;15 眼镜镜片的理化性能、顶焦度偏差、光学中心和棱镜度偏差、厚度偏差、色泽、内在疵病和表面质量必须符合GB 10810规定的要求;16 验光处方定配眼镜的瞳距,瞳高必须保证符合国家标准;17 生产老视眼镜的两镜片顶焦度互差不得大于;18 批量生产老视眼镜需表明光学中心水平距离;光学中心水平距离的标称值与实测数偏差应小于±1.0mm;19 配重;同度数要求两只镜片重量要求一致;20 弯度:不能大于100度;21 膜层颜色要保持一致;22 检测做好成镜与验光单和划款单是否一致;23 检查顾客有无特殊要求换片型,过塑,加大等;24 检查中心厚度;。

镀银玻璃镜Silver coated glass mirror2000-12-25发布2001-05-01实施中华人民共和国建材行业标准C/T871-20001、范围本标准规定了镀银玻璃镜的标记、试验方法、检验规则及包装、标志、运输和贮存等。

本标准适用于以玻璃为基片,镀覆金属薄墨、铜膜和保护漆,在室内使用的镀饮玻璃镜片。

2、引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T1764-1979 漆膜厚度测定发法GB/T1771-1991 色漆和清漆耐中性盐雾性能的测定(eqv ISO 7253:1984)GB/T2680-1994 建筑玻璃可见光直接透射比、太阳能总透射比、紫外线透射比及有关窗玻璃参数的测定(neq ISO 9050:1990)GB11614-1999 浮法玻璃3、分类按颜色分:无色银镜;有色银镜。

按厚度分:2mm、3mm、4mm、5mm、6mm、8mm、10mm。

4、定义4.1 镀银玻璃镜silver coated glass mirror在优质浮法玻璃或磨光玻璃基片上镀有一层反光的银层,银层上镀一层铜,再以镜背漆为保护层的镜子,简称银镜,代号为SGM。

4.2 固定尺寸regular size固定尺寸是镜子的出厂尺寸,形状为矩形或其他形状。

4.3 标准尺寸standard size标准尺寸是镜子生产过程中的常规尺寸。

固定尺寸可由标准尺寸改裁。

5、产品标记产品标记由产品名称、代号及规格尺寸三部分组成。

标记示例:长为2000mm,宽为1500mm,厚为5mm镀银玻璃镜标记为:镀银玻璃镜SGM-2000*1500*56、技术要求6.1 原材料6.1.1 玻璃原片采用GB11614标准中规定的浮法玻璃制镜级或相当于浮法玻璃制镜级的玻璃原片或磨光玻璃。

式中:m——银层中的银含量,mg/m2W——滴定时所消耗的KCNS标准溶液的体积,ml;1.8——计算常数。

眼镜的质量标准及检验方法眼镜的质量标准及检验方法眼镜作为一种重要的视力矫正工具,其质量标准和检验方法具有重要的意义。

一方面,眼镜质量的好坏直接影响到佩戴者的视力矫正效果和使用体验;另一方面,眼镜质量的可靠性与耐久性也直接关系到佩戴者的使用安全。

因此,制定严格的质量标准和可靠的检验方法对于眼镜行业的发展至关重要。

眼镜的质量标准主要包括以下几个方面:1. 光学性能:眼镜的光学性能是评价其质量的关键指标之一。

其中,视力矫正效果是最基本的标准之一,包括矫正度数和矫正效果的稳定性。

此外,对于近视眼镜,对球面度和柱面度的要求也非常重要,以确保其对佩戴者的视力矫正效果的准确性。

2. 抗磨性能:眼镜的镜片和镜框都需要具备较好的抗磨性能,以保证使用寿命。

镜片的抗磨性能主要考察其硬度和耐磨性能,而镜框的抗磨性能主要体现在其耐用性和耐冲击性等方面。

3. 防辐射性能:随着现代科技的发展,人们的日常生活中接触到的辐射源也越来越多。

因此,眼镜的防辐射性能成为了一个重要的质量标准。

主要包括对紫外线、蓝光和电磁波等的屏蔽效果的要求。

4. 材料安全性:眼镜材料的安全性是保障佩戴者健康的重要标准之一。

镜片材料应无毒、无害,不含对人体有害的物质;镜框材料应耐腐蚀、不易变色、不易破碎等,以确保佩戴者使用时的安全。

以上仅为眼镜质量标准的一部分,具体的质量标准还需要根据不同类型的眼镜和不同需求进行细化和拓展。

而眼镜质量的检验方法主要包括以下几个方面:1. 观察法:通过肉眼观察镜片的花纹和变色情况,检查镜片的表面光洁度和变形程度;通过观察镜框的表面和焊接部位是否平整,检查镜框的质量。

2. 光学测试法:通过专业的光学仪器(如光谱仪、视力测试仪等)检测眼镜的光学性能,如球面度、柱面度、反射率等。

3. 强度测试法:对镜片进行抗弯曲测试和抗冲击测试,评估镜片的抗破碎能力和耐用性;对镜框进行弯曲和拉力测试,评估镜框的耐用性和抗变形能力。

4. 物理和化学测试法:对镜片和镜框的材料进行化学成分测试,检测其是否符合相关安全标准;对镜片进行耐磨测试,检测其耐磨性能。

眼镜架及镜片的相关标准ISO12870&BS6625-1镍释放量1.BS EN ISO 12870:2004-Soectacle frame testa.Dimensional tolerance 尺寸大小b.Dimensional stability at elevated temperature 升温后尺寸大小稳定c.Bridge deformation 桥位变形d.Lens retention 镜片保持力e.Endurance 柄f.Resistance to perspiration 抗汗g.Resistance to optical radiation 抗紫外线h.Resistance to ignition 抗燃烧i.Tolerance on screw thread 螺纹公差j.Nickel release 镍释放量k.All of the above 全套测试2.BS 6625-1a.Dimensional tolerance 尺寸大小b.Dimensional stability at elevated temperature 升温后尺寸大小稳定c.Bridge deformation 桥位变形d.Lens retention 镜片保持力e.Endurance 柄f.Resistance to perspiration 抗汗g.Resistance to optical radiation 抗紫外线h.Resistance to ignition 抗燃烧i.All of the above 全套测试3.Nickel release 镍释放量a.Cotton ball test according to 76/769/EEC(EU Directive 94/27/EC)b.BS EN 1811:1999Body-piercing post assemblies (e.g. pin of earring 耳针)(EU directive 2004/96/EC)c.BS EN 1811:1999Reference test method for release of nickel from products intended to comeinto direct and prolonged contact with the skind.ENV 14027:2001 and BS EN 1811:1999Method for the simulation of wear before the detection of nickel releasefrom coated metal and combination spectacle framese.BS EN 12472:1999 and BS EN 1811:1999Method for the simulation of wear and corrosion for the detection of nickelrelease from the coated items4.Eye Glasses镜片测试a.Impact Resistance/Drop Ball Test-US ASTM F 963(per lens)镜片抗冲击测试-US FDA (per 6 pairs)b.Luminous Transmittance and lens category-Australia AS 1067 part 1:1990透光率测试-Europe EN 1836:1997-US ANSI Z80.3-1996c.UV(UVA&UVB) Transmittance抗UV测试。

国家配装眼镜标准发布日期:2012-05-02Assembled Spectales GB 13511-1999代替GB13511-19921范围本标准规定了配装眼镜的产品分类、要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于根据验光处方定配的眼镜和批量生产装成的老视眼镜。

本标准不适用于渐变焦点和其他特殊用途的眼镜。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2828-1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 10810-1996眼镜镜片GB/T 14214-2003眼镜架3定义本标准采用下列定义。

3.1顶焦度:以米为单位测得的镜片近轴顶焦距的倒数。

一个镜片含有两个顶焦度,在配装眼镜中特指后顶焦度,即以米为单位测得的镜片近轴后顶焦距的倒数。

顶焦度的表示单位为米的倒数(m-1),单位名称为屈光度,由符号D表示。

3.2 瞳距:眼睛正视视轴和平行时两瞳孔中心的距离。

3.3 柱镜轴:球-柱镜片上仅含镜屈光力的主子午线。

3.4 光学中心水平距离:两镜片光学中心在与镜圈几何中心在垂直方向上的距离。

3.5 光学中心水平偏差:光学中心水平距离与瞳距的差值。

3.6 光学中心高度:光学中心与镜圈几何中心在垂直方向上的距离。

3.7 光学中心垂直互差:两镜片光学中心在垂直方向上的差值。

3.8 光学中心水平互差:镜片光学中心在水平方向与眼瞳的单侧偏差。

3.9 棱镜度:光线通过镜片上某一点所产生的偏离。

棱镜度的表示单位为厘米(cm/m),单位名称为棱镜屈光度,以符号"Δ"表示。

光学中心垂直互差或水平偏差的换算公式如式(1):P=F• C (1)式中:P--棱镜度,Δ;F--顶焦度,D;C--偏差或互差,cm。

3.10 隙缝:镜片与镜圈之间的空隙。

VR产品检验标准分体机适用Ver:160610编制:王丰良日期:2016-6-10审核:批准:王丰良目录一、目的 (3)二、应用范围 (3)三、抽样检验标准 (3)四、注意事项 (3)五、检验设备及工具 (4)六、检验内容............................................................................................................... 5-10七、产品图片&重点检验项目 (11)八、产品结构爆炸图&主要部件名称 (12)一、目的规范VR成品检验,确保产品满足质量要求二、应用范围本检验标准仅适用于VR分体机。

本检验标准规定了VR分体机成品的检验要求、检验内容与检验方法。

三、抽样检验标准MIL-STD-105E-Level II正常检验单次抽样方案品质允收水准: Critical=0,Major=0.65, Minor=1.0,以下简称CR,MAJ,MIN,除外观和包装项外,其它检验项目都为0收1退。

四、注意事项成品检验时需佩戴手套,避免检验过程中产品刮花。

五、检验设备及工具六、检验内容1、包装部分检验2、塑胶部分外观检验以下为常见塑胶表面缺陷及定义:模花: 模具表面被损伤,造成塑胶表缺陷 夹水纹: 塑胶融料注塑汇合时形成的痕迹 污点: 塑胶被污染在表面留下不同色的痕迹混色: 混料不良.或炮筒中残留有颜色的塑料而在表面留下不同色的退迹. 水口纹: 注塑流料入口现现的纹状痕迹缩水: 因注塑件本身过厚注塑压力达不到表面呈现的凹痕 披锋: 塑胶流入模具间隙处形成多余胶料流痕: 注射不均或表面有凸起字母等导致表面痕迹 气纹: 因排气而在塑胶表面留下的痕迹 拖白: 脱模时磨擦导致表面发白拖胶: 脱模时磨擦而导致塑胶被拖出形成多余物 顶白: 脱模时顶针处顶力过大导致表面凸起发白 镶件痕: 模具镶件而导致表面痕迹气泡: 透明塑胶件中呈现的泡状不良现象 色差: 塑胶颜色与确认样品颜色有偏差划伤:硬质物体或利器等导致元件表面深度划痕碰伤: 塑胶件表面或边缘相互挤压与硬质碰撞造成的痕迹 变形: 压力不均或冷却不良引起的表面形状变化6、磁铁部分检验9、耳机延长线部分检验10、眼罩护棉部分检验11、前盖海棉部分检验七.可靠性试验(备注有必测的要全部进行试验)重点检验项目:1、前面板及侧板、内侧板光面部分外观是否有刮花,气纹等不良现象!2、两侧拨钮前后左右移动的一致性以及力度是否符合要求!3、蓝光镜片&光学镜片内面是否有灰尘!4、磁铁吸力是否达到要求!5、眼罩护棉粘贴是否符合要求,护棉表面是否有脏污起球等不良现象!6、头带车缝是否符合标准!产品结构爆炸图:略主要部件名称略。

眼镜的EN12870测试标准(一)眼鏡尺寸公差測試1.設備及材料:卡尺(或仿形儀)2。

內容:測量眼鏡的鏡片水平寬度 a 鏡片高度 B 兩鏡片距離 DBL框圈的长度 ed 臂長 L3。

要求:設計尺寸與實際尺寸公差(4T机读圈)A:±0。

5mm B:±0。

5mm DBL:±0。

5mm ED:±0。

5m L:±2。

0mm(二)尺寸熱穩定性測試1.設備及材料:防潮恆溫焗爐(0~100℃,±3℃)卡尺、不銹鋼平板2.內容:鏡架雙臂展開,倒放於不銹平板上,測量於55℃±5 ℃/2小時—---23±5 ℃/2小時兩狀下雙臂間距離d差值。

3。

要求:臂長L>100mm,則d1—d0應小於+6mm~12mmL<100mm,則d1-d0應小於+5mm~10mm(三)鼻樑屈曲及鏡片保持力測試1.設備及材料:測試夾具應包括:環形夾:直徑25±2mm,彈性物料,可水平上下移動10mm。

壓力栓:直徑10±1mm,可水平上移10mm,向下移8mm與鏡片接觸面為半球形與環形夾距可調.距離測量儀:百分表2.內容:固定一鏡片中心,用5牛頓力使另一鏡片中心向下位移或使另一鏡片中心下移位為(10±1)% C(C為兩鏡片中心距離)。

3。

要求:鼻樑屈曲:(1)鏡架無裂痕,無斷裂。

(2)永久形變小於2% C。

鏡片保持力:鏡片無脫離坑槽或移位.(四)眼鏡框耐用性測試1。

設備及材料:(1)夾具設計包括:夾具臂接頭轉幅度向下30±0.5mm;向外60±1。

0mm;向上30±0。

5mm,轉速:40轉/分鐘,並可調校。

(2)鼻樑承托:三角柱形,闊度12±1mm,角度30°±2 °2。

內容:夾住雙臂距鉸鏈約70%L處,萬向節以直徑60mm,40轉/分鐘勻速轉動500轉。

測量測量點距離彎化△D。

镀银玻璃镜Silver coated glass mirror

2000-12-25发布2001-05-01实施

中华人民共和国建材行业标准

C/T871-2000

1、范围

本标准规定了镀银玻璃镜的标记、试验方法、检验规则及包装、标志、运输和贮存等。

本标准适用于以玻璃为基片,镀覆金属薄墨、铜膜和保护漆,在室内使用的镀饮玻璃镜片。

2、引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T1764-1979 漆膜厚度测定发法

GB/T1771-1991 色漆和清漆耐中性盐雾性能的测定

(eqv ISO 7253:1984)

GB/T2680-1994 建筑玻璃可见光直接透射比、太阳能总透射比、紫外线

透射比及有关窗玻璃参数的测定(neq ISO 9050:1990)

GB11614-1999 浮法玻璃

3、分类

按颜色分:无色银镜;有色银镜。

按厚度分:2mm、3mm、4mm、5mm、6mm、8mm、10mm。

4、定义

4.1 镀银玻璃镜silver coated glass mirror

在优质浮法玻璃或磨光玻璃基片上镀有一层反光的银层,银层上镀一层铜,再以镜背漆为保护层的镜子,简称银镜,代号为SGM。

4.2 固定尺寸regular size

固定尺寸是镜子的出厂尺寸,形状为矩形或其他形状。

4.3 标准尺寸standard size

标准尺寸是镜子生产过程中的常规尺寸。

固定尺寸可由标准尺寸改裁。

5、产品标记

产品标记由产品名称、代号及规格尺寸三部分组成。

标记示例:长为2000mm,宽为1500mm,厚为5mm镀银玻璃镜标记为:镀银玻璃镜SGM-2000*1500*5

6、技术要求

6.1 原材料

6.1.1 玻璃原片

采用GB11614标准中规定的浮法玻璃制镜级或相当于浮法玻璃制镜级的玻璃原片或磨光玻璃。

式中:

m——银层中的银含量,mg/m2

W——滴定时所消耗的KCNS标准溶液的体积,ml;

1.8——计算常数。

7.2 铜层

镜子单位面积铜的含量由滴定法测定。

所用试剂包括:浓氨水;0.01M的EDMA标准溶液;紫尿酸氨指示剂;

所用试剂均采用分析纯试剂

取样100mm*100mm银镜片,将之放入500ml陶瓷皿中,用氨水将铜膜溶解,然后用去离子水将镜片上的铜全部冲洗下来。

将所有含铜的溶液收集到烧杯中,然后滴入3~4滴紫尿酸氨指示剂并搅拌均匀。

用0.01M EDTA标准溶液呈紫色,并可保持

1-2min。

记录所用的滴定溶液的量W。

铜层中的铜含量按式(2)计算:

m=W*63.5

式中:

m——铜层中的铜含量,mg/m2;

W——滴定时所消耗的EDTA标准溶液的体积,ml;

63.5——计算常数。

7.3 漆层厚度

按照GB/T 1764进行测定。

7.4 抗剪切强度

抗剪切强度是检验镀层与涂层及镀层与玻璃间的粘接强度,基本原理为:在镜片有背漆的一面,用合适的胶粘接一块金属片,用以悬挂重物。

胶硬化后,将镜片固定在检验支架上,在悬挂金属上连一个小盘,小盘中逐渐增加砝码的重量,直到允许的剪切力值。

再根据剪切强度的计算公式(3)计算剪切强度。

τ=Q/A

式中:

τ——涂层的剪切强度,N/cm2;

Q——悬挂重物的重力,N;

A——悬挂金属与镜片的接触面积,cm2。

该试验具体测试步骤如下:如图2。

在镜片有背漆的一面,用合适的胶粘接一片100mm*100mm*1mm的金属。

胶硬化后,将镜片固定在检验支架上,在悬挂金属上的小盘中放20kg的重物,每隔24h再加5kg的重量,直到发现涂层、银镜和玻璃有分离和剥落现象,则根据此时所加重物的总重量计算剪切强度。

7.5 抗湿热性能

将100mm*100mm的三块样品放置于调温调湿箱中,与水平成65o~80o角,漆面朝上,调节温度为最初55o C±1o C,湿度为

一片镜片检验结果,各项指标均达到技术要求为合格。

8.3.2

产品出厂检验时,一批镜片检验结果,若不合格片数大于表5中合格判定数,则认为该批产品不合格。

8.3.3

产品型式检验时,一批镜片检验结果,若不合格片数,若不合格片数大于表5中合格判定数,则认为该批产品不合格。

9、包装、标志、运输和贮存

9.1

银镜应用木箱或用集装箱包装,包装时镜片之间应衬垫纸、薄泡沫或防划伤材料,严禁在一片镜片上滑动另一片镜片。

9.2

包装箱上应有生产厂名、规格、数量、生产日期、和“易碎、防晒、怕湿、向上”等标志。

9.3

银镜产品在装卸时一定要轻搬轻吊轻放按规定在吊装点吊装。

镜片运输时应和其他玻璃镜片一样顺车辆运动方向放置,用绳索固定箱架,防止滑动或倾倒,且有防晒和防雨措施。

9.4 贮存

9.4.1

银镜不得露天存放,必须存放于干燥通风的房间或厂房内,严禁落地平放或斜放。

9.4.2

不得与氢氟酸、纯碱等对镜面有腐蚀作用的产品同车运输,或贮存一库,不得与氢氟酸、纯碱等物品接触。