热处理车间的设计

- 格式:doc

- 大小:850.00 KB

- 文档页数:38

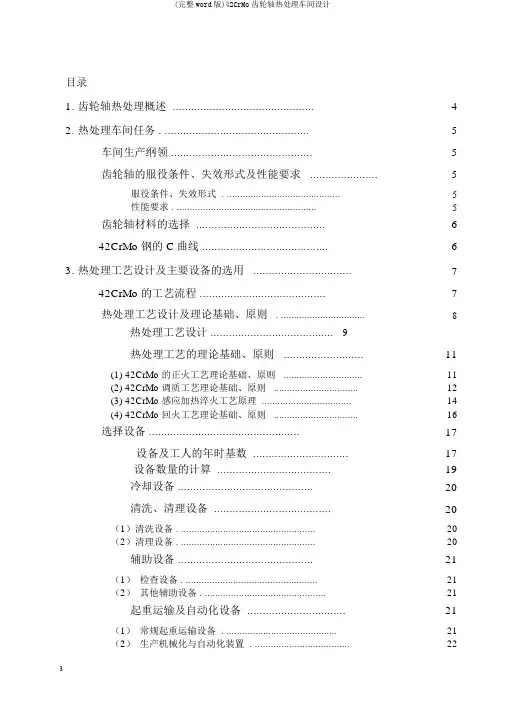

目录1. 齿轮轴热处理概述 (4)2. 热处理车间任务 . (5)车间生产纲领 (5)齿轮轴的服役条件、失效形式及性能要求 (5)服役条件、失效形式 . (5)性能要求 . (5)齿轮轴材料的选择 (6)42CrMo 钢的 C曲线 (6)3. 热处理工艺设计及主要设备的选用 (7)42CrMo 的工艺流程 (7)热处理工艺设计及理论基础、原则 . (8)热处理工艺设计 (9)热处理工艺的理论基础、原则 (11)(1) 42CrMo 的正火工艺理论基础、原则 (11)(2) 42CrMo 调质工艺理论基础、原则 (12)(3) 42CrMo 感应加热淬火工艺原理 (14)(4) 42CrMo 回火工艺理论基础、原则 (16)选择设备 (17)设备及工人的年时基数 (17)设备数量的计算 (19)冷却设备 (20)清洗、清理设备 (20)(1)清洗设备 . (20)(2)清理设备 . (20)辅助设备 (21)(1)检查设备 . (21)(2)其他辅助设备 . (21)起重运输及自动化设备 (21)(1)常规起重运输设备 . (21)(2)生产机械化与自动化装置 . (22)4. 车间布局 . (22)车间在厂区内的位置 (22)车间面积及面积指标 (22)布局原则 (23)车间设备布局间距 (23)5. 热处理车间建筑物与构筑物 (24)建筑物的设计 (24)厂房建筑参数 (24)厂房出入口 (24)地面载荷及地面材料 (24)特殊构筑物及附属建筑物的设计 (25)6. 动力消耗及对公用系统设计 (25)电力安装容量 (25)压缩空气 (25)蒸汽 (26)生产用水 (26)7. 工作人员 . (26)8. 热处理的生产安全与环境保护 (27)生产安全 (27)环境保护 (27)9. 参考文献 . .................................... 错误!未定义书签。

1.齿轮轴热处理概述轧机是现代工业生产的重要机械,而轧机的齿轮轴是轧机中重要的传动部分, 主要承受交变载荷,冲击载荷,剪切应力和接触应力大。

热处理设备课程设计题目:热处理车间设计学院:专业:学号:学生姓名:指导教师:日期:1 绪论 (4)2 车间生产纲领的确定 (4)3 热处理工艺设计 (5)4 车间工作制度和工作时间总数 (6)5 热处理设备的选择和计算 (7)5.1 感应加热设备选择 (7)5.2 设备生产率的计算 (7)5.3 设备年负荷时数及设备数量计算 (8)5.4 冷却设备的选择 (8)5.5 可控气氛发生装置的选择 (8)5.6 辅助设备选择 (8)6 车间的组织和人员 (10)6.1 车间的组织与管理 (10)6.2 车间的人员及其数量 (10)7 车间的面积组成 (11)7.1 各类面积的组成 (11)7.2 车间面积概算 (11)8 车间的平面布置 (11)8.1 平面布置设计基本原则 (11)8.2 设备布置间距 (12)8.3 设备区域布置图 (12)9 热处理车间的采暖、通风、采光 (13)9.1 车间的取暖 (13)9.2 车间的通风 (13)9.3 车间的采光 (13)10 热处理车间厂房建筑 (13)10.1 建筑物的设计 (13)10.2 厂房出入口 (13)10.3 地面载荷及地面材料 (14)10.4 特殊构筑物及附属建筑物的设计 (14)11 热处理车间技术计算 (14)11.1 电力安装容量 (14)11.2 压缩空气 (15)11.3 蒸汽 (15)11.4 氧、乙炔 (15)11.5 生产用水 (15)11.6 燃料 (15)12 热处理车间经济分析 (15)12.1 车间基本投资计算 (15)12.2 热处理车间的技术经济指标 (16)12.3 热处理生产的成本分析 (16)13 车间生产安全与环境保护 (16)13.1 生产安全 (16)13.2 环境保护 (16)参考文献 (17)摘要随着我国工业化进程的快速推进,无论在冶金部门还是机械制造部门,需要热处理的金属工件数量日益增多,对热处理的质量要求也日益严格;在提高劳动生产率及降低热处理成本等方面也提出了新的要求。

热轧棒材车间工艺设计摘要本设计为热轧棒材车间工艺设计。

产品为Φ22的热轧不锈钢,主要钢种为1Cr13,优质碳素结构钢,低合金钢,产品质量执行国家标准。

根据成品规格选择尺寸为210mm×210mm×6000mm的连铸坯为原料,加热炉为三段步进梁式加热炉。

本设计采用全连续轧制生产工艺,全线共有轧机22架,其中粗轧机6架,中轧机6架,预精轧机6架,精轧4架。

终轧最大轧制速度为10m/s。

设计中采用的孔型系统为:箱(1#)—方箱(2#)—椭(3#)—圆(4#)—椭(5#)—圆(6#)—椭(7#)—圆(8#)—椭(9#)—圆(10#)—椭(11#)—圆(12#)—椭(13#)—圆(14#)—椭(15#)—圆(16#)—椭(17#)—圆(18#)—椭(19#)—圆(20#)—椭(21#)—圆(22#)。

关键词:工艺设计,热轧棒材,型钢,连铸坯Process Design of hot rolled bar WorkshopAbstractThis is the technology design for hot rolled bar workshop . The size of the product is Φ22 with the major steel grade of the stainless steel ,the carbon constructional quality steel or the low alloyed steel.And we carry out national standard during the production .According to the size of product we use the concast billets with the size of 210mm×210mm×6000mm for the raw material and the Walking Beam Heating Furnace . We use continuous rolling technology ,there is 22 mill in common ,6 for roughing mill ,6 for medium mill ,6 for beforehand finishing mill,6 for finishing mil . The largest end mill speed is about 10m/s .In the production of steel rolling we use the pass system of chest -square-ellipse-circle -ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle-ellipse-circle.Key words:process design,hot rolled ribbed bar,shape steel ,concast bil目录1 热轧棒材概述 (1)1.1 热轧棒材的产品概况 (1)1.2 1Cr13介绍 (3)1.2.1 1Cr13标准 (3)1.2.2 特性及适用范围 (3)1.2.3 1Cr13热处理工艺 (3)1.2.4 1Cr13特性 (4)1.2.5 1Cr13管材生产制造 (4)1.2.6 1Cr13、3Cr13用途 (4)2 典型产品轧制工艺制定 (5)2.1 生产工艺流程图 (5)2.2 坯料的选择 (5)2.3 坯料及成品尺寸 (6)2.4 坯料表面预处理 (7)2.4.1 表面缺陷清理 (7)2.4.2 表面氧化铁皮清除 (7)2.5 加热制度的制定 (8)2.5.1 加热目的 (8)2.5.2 加热温度 (8)2.5.3 加热速度 (9)2.5.4 加热时间 (9)3 主要设备参数 (10)3.1 步进梁式加热炉 (11)3.2 步进梁高压水除鳞设备 (11)3.3 粗轧机组 (12)3.4 中轧机组 (12)3.5 精轧机组 (12)3.6 剪切机 (13)3.7 两组水冷却箱 (13)3.8 850吨冷剪切机 (13)4 典型产品的工艺设计 (14)4.1 孔型及孔型设计的概念 (14)4.2 孔型设计的内容 (14)4.3 孔型设计的要求 (14)4.4 孔型设计的基本原则 (15)4.5 孔型系统分析与选择 (16)4.5.1 孔型系统的分析 (16)4.5.2 孔型系统的选择 (17)4.6 延伸系数的确定 (18)4.6.1 轧制道次的确定 (18)4.7 各孔型尺寸计算 (19)4.7.1 圆孔型系统的设计 (19)4.7.2 椭圆孔型系统的设计 (22)4.7.3 箱型孔孔型系统的设计 (25)4.8 连轧常数的计算 (27)5 力能参数计算 (29)5.1 各机组的温度制度 (29)5.2 轧制力及力矩的计算 (30)5.3 轧制力矩的计算 (35)6 设备能力校核 (37)6.1 咬入能力校核 (37)6.1.1 咬入条件 (37)6.1.2 咬入能力校核 (37)6.2 轧辊强度校核 (40)6.2.1 粗轧机组轧辊强度校核 (42)6.2.2 中轧机组轧辊强度校核 (44)6.3 电机能力校核 (45)6.3.1 轧制力矩 (45)6.3.2 附加摩擦力矩 (46)6.3.3 空转力矩: (46)6.3.4 电机能力校核 (47)7 环境保护及综合利用 (48)7.1 轧钢厂的环境保护 (48)7.2 节能和综合利用 (50)7.2.1 轧钢厂的节能 (50)7.2.2 轧钢厂的综合利用 (51)专题 (53)致谢 (87)参考文献 (88)附录1 (90)1 热轧棒材概述1.1 热轧棒材的产品概况近20年是我国型钢生产技术飞速发展的20年。

第一章1、耐火材料需要考虑的性能指标;耐火度、荷重软化温度、常温耐压强度、密度、热稳定性、高温化学稳定性、重烧线变化(体积稳定性)2、常用的耐火制品;粘土质耐火砖、高铝土、轻质耐火砖、石墨制品、抗渗碳砖、刚玉制品、碳化硅制品3、耐火纤维的特点;耐高温、热导率低(保温性能好)、密度小、蓄热量小、抗热震性能好、绝缘性能好、隔音效果良、化学稳定性好、耐压能力差4、保温材料所具备的性能;导热系数低、体积密度小(强度低)、比热小、使用温度较高、易于施工、价格便宜5、电热材料所具备的性能;耐热性和高温强度、电阻系数、电阻温度系数、热膨胀系数、机械加工性能、抗蚀性6、常用的电阻元件;金属电热材料:镍铬合金、铁铬铝合金、钼、钨;非金属电热材料:碳化硅、硅钼棒、石墨;红外电热材料:金属管(红外涂料)、陶瓷管、石英玻璃7、电热元件中镍铬合金与铁铬铝合金的比较;镍铬合金:标准产品Cr20Ni80、Cr15Ni60、0Cr23Ni13等,形成Cr2O3致密保护膜,耐蚀性好;塑性好,拉拔、绕制容易,焊接性容易;高温加热不易脆化,高温力学性能好;电阻大,电阻温度系数小,功率稳定;最高使用问题1100°C,抗氮气能力强。

铁铬铝合金:标准产品Cr13Al4、0Cr24AlRE、0Cr27Al7Mo2等;形成Al2O3致密保护膜,耐蚀性好;电阻大,电阻温度系数小,功率稳定;最高使用稳定可达1300°C;塑性差,加工性能差,弯曲需加热;高温强度低,元件易于变形、倒塌;高温晶粒粗化,脆性增加,可焊性差,不便返修;高温时不易在氮气中使用,不易在含硫的还原气氛使用;第二章1、常用热处理设备中主要涉及的热量传输过程;加热工件:热源——炉膛——工件热量散失:炉膛——炉墙(炉门)——环境2、传热的基本方式有哪些?并进行比较说明其特点;传导传热:热量从物体的一部分传至另一部分,或由一物体传至与其相接触的另一物体的传热现象;固、液、气态中都能发生;要求物体相互接触;无能量形式变化。

热处理生产车间工艺要求一、调质热处理车间淬火工艺规范。

一、调质处理。

1.1调质处理定义。

为了满足产品的工艺硬度要求,获得回火索氏体,获得良好的韧性,提高使用性能和使用寿命,传动轴和连杆产品需要进行调质处理。

调质处理,即淬火和高温回火,以获得回火索氏体组织,主要用于中碳碳结构钢或低合金结构钢,以获得良好的综合机械性能。

1.1.1淬火的定义。

淬火是将钢加热到临界温度Ac3(亚共析钢)或Ac1(过共析钢)以上,保温一段时间,使其全部或部分奥氏体化,然后以大于临界冷却速度的冷却速度快速冷却到Ms以下(或Ms附近等温)进行马氏体(或贝氏体)转化的热处理工艺。

铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或冷却过程快的热处理工艺也称为淬火。

1.1.2淬火的目的。

淬火的目的是将过冷的奥氏体转化为马氏体或贝氏体,获得马氏体或贝氏体组织,然后配合不同温度的回火,大大提高钢的刚度、硬度、耐磨性、疲劳强度和韧性,以满足各种机械零件和工具的不同使用要求。

它还可以通过淬火来满足铁磁性、耐腐蚀性等特殊的物理和化学性能。

1.1.3回火的定义。

回火是工件淬火后加热到AC1以下的一定温度(珠光体在加热过程中转化为奥氏体的初始温度),保温一定时间,然后冷却到室温。

根据回火温度范围,回火可分为低温回火、中温回火和高温回火。

4.1.1低温回火:150~250℃工件回火。

目的是保持淬火工件的高硬度和耐磨性,降低淬火残留的应力和脆性,回火后得到回火马氏体,是指淬火马氏体低温回火时得到的组织。

应用范围:主要用于各种高碳钢工具、刃具、量具、模具、滚动轴承、渗碳及表面淬火零件等。

4.1.2中温回火:工件在350~500℃之间回火。

目的是获得更高的弹性和屈服点,适当的韧性。

回火后得到回火。

屈氏体是指在马氏体回火时形成的铁素体基体中分布着极小的球形碳化物(或渗碳体)的复相组织。

应用范围:主要用于弹簧、发条、锻模、冲击工具等。

4.1.3高温回火:500~650℃以上工件回火。

热处理车间设计本文档旨在介绍热处理车间设计的重要性和目的,以及本大纲的目标和结构安排。

本节将讨论热处理车间的布局设计原则,包括合理利用空间、确保作业安全和高效性、分离不同工序等。

合理利用空间在热处理车间的布局设计中,合理利用空间是至关重要的。

以下是一些可以考虑的策略:优化设备摆放:根据设备的使用频率和工艺流程的要求,合理安排设备摆放位置,以减少物料和人员的移动距离。

同时,要确保设备之间有足够的空间,便于维护和操作。

考虑工作流程:根据热处理工艺的特点,合理安排不同工序之间的距离和顺序,以最大程度地减少生产过程中的阻塞和等待时间。

应用垂直空间:如果车间的层高允许,可以考虑使用垂直空间,例如在地面上搭建平台或架子,以增加存储空间或安装一些辅助设施。

但要确保垂直结构的安全性和稳定性。

确保作业安全和高效性为了确保热处理车间的作业安全和高效性,有以下几个要点需要考虑:安全通道:确保车间内有足够的安全通道,方便人员和设备的移动,并保持良好的疏散通道。

防火措施:根据热处理过程的特点,采取必要的防火措施,例如设置消防器材和火警报警系统,并确保人员熟悉应急预案和逃生路线。

通风系统:为热处理车间设计合适的通风系统,以确保排出工作中产生的有害气体和烟雾,保持良好的室内空气质量。

分离不同工序为了提高热处理作业的效率和质量,可以考虑分离不同工序的区域。

以下是一些建议:清洁区和污染区的分离:将清洁工序和产生污染的工序分隔开,以防止污染物对清洁工序的干扰。

高温区和低温区的分离:将高温工序(如热处理)和低温工序(如冷却)分开,以避免温度对工艺的影响和工人的安全问题。

物料存储区和作业区的分离:将物料存储区和实际作业区分开,以减少作业区的拥挤和混乱,提高作业效率。

以上是热处理车间布局设计的一些建议,当然具体情况还需要根据实际需求和条件进行评估和调整。

本文旨在探讨热处理车间中常见的设备种类,以及如何选择和摆放这些设备。

我们会涵盖安全考虑、作业流程优化以及设备维护等方面的内容。

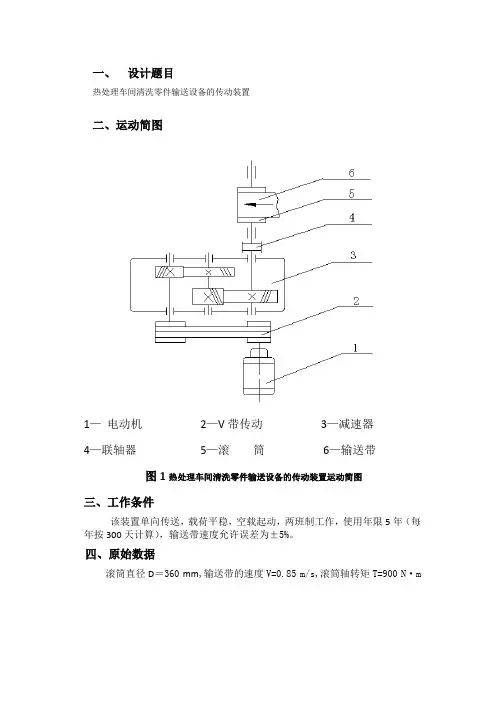

一、设计题目热处理车间清洗零件输送设备的传动装置二、运动简图1—电动机2—V带传动3—减速器4—联轴器5—滚筒6—输送带图1热处理车间清洗零件输送设备的传动装置运动简图三、工作条件该装置单向传送,载荷平稳,空载起动,两班制工作,使用年限5年(每年按300天计算),输送带速度允许误差为±5%。

四、原始数据滚筒直径D=360 mm,输送带的速度V=0.85 m/s,滚筒轴转矩T=900 N·m目录一、概述运动简图及原始数据二、电动机的选择三、主要参数的计算四、V带传动的设计计算(一)V带的传动设计(二)V带的结构设计五、减速器斜齿圆柱齿轮传动的设计计算(一) 高速级齿轮的设计(二)低速级齿轮的设计六、机座结构尺寸的计算七、轴的设计计算(一)高速轴(二)中间轴(三)低速轴八、键、联轴器等的选择与校核九、滚动轴承及密封的选择与校核十、润滑材料及齿轮轴承的润滑方法(一)齿轮润滑(二)轴承润滑十、齿轮轴承的配合的选择十一、设计总结十二、参考文献二、电动机的选择1.计算工作机阻力F ,由给定原始数据的229005360T F KN D ⨯===2.计算工作机所需功率P W ,其中V=0.85m/s 初选ηw =150000.85 4.2510001000FV P KW ⨯===3.求总效率,查手册取V 带的传动效率η带=0.96,取两对齿轮的传动效率η齿 =0.97,取滚动轴承的传动效率为η滚=0.98,取弹性联轴器的效率η联=0.99.取卷筒的效率为η卷=0.96 故可得到η总=η带。

η齿。

η齿。

η滚3 ·η联·η卷=0.96⨯0.96⨯0.993⨯0.972⨯0.99=0.83 则 P d =P W /η=4.25/0.83=5.12kw故选取电动机的型号:Y132s-4(同步转速1500r/min,4极) 其相关参数如下:三、主要参数的计算1.确定总传动比和分配各级传动比(1) 计算滚筒转速n w601000601000/min 45.12/min 3.14360w v v n r r D π⨯⨯⨯====⨯(2)计算总的传动比,分配各级传动比I 总=n m /n w =1440/45.12=31.91由指导书有,初次分传动比:i 0=2.5,i 1=4.23,i 2=3.02 2.计算传动装置的运动和动力参数 (1)计算各轴的转速n 1=n m /i 0=1440/2.5(r/min)=576r/min n 2=n 1/i 1=576/4.23(r/min)=136.17r/min n 3=n 2/i 2=136/302(r/min)=45.1r/min(2)计算各轴的功率。

摘要热处理工艺是金属材料工程的重要组成部分,通过热处理可以改变材料的加工工艺性能,充分发挥材料的潜力,提高工件的使用寿命。

热处理不仅对锻造机械加工的顺利进行和保证加工效果起着重要作用,而且在改善或消除加工后缺陷,提高工件的使用寿命等方面起着重要的作用。

根据机床齿轮的使用条件和性能要求,本设计选择了30CrMnSi高强钢,并进行相应的热处理工艺设计,包括退火、调质、渗碳、回火等热处理,并通过控制加热温度、保温时间、冷却方式和冷却介质等方式达到机床齿轮所要求的性能,并简单的进行了30CrMnSi机床齿轮的热处理工艺以及生产车间的设计。

本设计采用的是810~830℃亚溫水冷淬火和570~650℃高温回火工艺,经亚温水冷淬火+高温回火处理后,可得到优良的力学性能,解决了淬火时由于油温度升高容易着火,油烟污染环境,工件容易高温氧化、材料表面容易脱碳等一系列问题。

并且节省了电能,缩短了淬火时间,提高了生产效率,具有较好的经济效益。

最后根据生产规模﹑车间产品、经济性﹑方便性﹑质量稳定性和便于管理等因素,确定车间设备。

关键词:热处理;30CrMnSi;机床齿轮;热处理炉;设计ABSTRACTHeat treatment technology is an important part of metal material engineering. Heat treatment can change the material processing technology performance. Give full play to the potential of the material. Improve service life of workpieces. Heat treatment not only plays an important role in the smooth machining of forging machinery and the guarantee of the machining effect. after improving or eliminating defects in machining. Improve the service life of the workpiece and so plays an important role.According to the use conditions and performance requirements of the machine tools. This design chose 30CrMnSi high strength steel,and the corresponding heat treatment process. Including annealing,tempering,carburizing,other heat treatment. The performance of the machine tools is achieved by controlling the heating temperature,holding time,cooling way and cooling medium. The heat treatment technology of the 30CrMnSi machine tool and the design of the production workshop are simply carried out. The design uses 810 ~ 830℃ of subcritical water quenched and 570 ~ 650℃high temperature tempering process. After the treatment of cold water quenching and high temperature tempering,excellent mechanical properties can be obtained. To solve the quenching due to the oil temperature rise is apt to catch fire and fumes pollute the environment,the workpiece is easy to oxidation at high temperature,material surface is easy to decarburization in a series of problems and save energy,shorten the quenching time,improve the production efficiency,and have good economic benefits. Finally,according to the production scale,workshop product,economy,convenience,quality stability and ease of management and other factors,determine the workshop equipment.KEYWORDS: Heat treatment;30CrMnSi;Machine tool gear;heat treatment furnaces;design目录1 综述 (1)1.1 热处理的特点: (1)1.2 国内外热处理的发展 (1)1.2.1 国内热处理的发展 (1)1.2.1 国外热处理的发展 (3)1.3 齿轮概况 (7)1.3.1 齿轮传动机构的特点及分类 (7)1.3.2 齿轮材料的选择 (8)1.3.3 齿轮的热处理 (9)2 车间产品方案的确定 (11)2.1 产品方案列表 (11)2.2 机床齿轮常用钢及热处理工艺 (12)2.3 典型产品 (13)2.3.1 30CrMnSi (13)2.3.2 典型产品材料 (13)3 典型产品的热处理工艺 (15)3.1 30CrMnSi热处理工艺特性 (15)3.1.1 30CrMnSi 钢热处理后的硬度 (15)3.1.2 不同工艺热处理后的力学性能 (15)3.2 30CrMnSi热处理工艺性能要求 (16)3.2.1 齿轮的疲劳寿命 (16)3.2.2 齿轮的服役要求 (17)3.330CrMnSi热处理的选择 (17)3.3.1 预备热处理的工序及热处理工艺的选择 (17)3.3.2 最终热处理的工序位置及热处理工艺的选择 (18)3.3.3 30CrMnSi热处理工艺的制定 (18)4 热处理设备的选择 (21)4.1 车间主要设备选择 (21)4.1.1 选择设备应遵循的原则 (21)4.1.2 炉型的选择 (22)4.2 车间辅助设备的选择 (24)5 热处理电阻炉的设计 (27)5.1 炉型的选择 (27)5.2 炉膛尺寸的确定 (28)5.2.1 炉底面积的确定 (28)5.2.2 炉膛高度的确定 (30)5.2.3 炉体结构设计 (30)5.3 砌体平均表面积计算 (31)5.4 炉子功率的计算 (32)5.4.1 根据经验公式计算炉子功率 (32)5.4.2 根据热平衡计算炉子的功率 (32)5.4.3 炉墙散热 (34)5.4.4 炉顶散热 (37)5.4.5 炉底散热 (39)5.4.6 整个炉体散热 (40)5.5 炉子热效率计算 (43)5.6 炉子空载功率计算 (43)5.7 空炉升温时间计算 (44)5.7.1 炉墙及炉顶蓄热 (44)5.7.2 炉底蓄热计算 (45)5.7.3 炉底板蓄热 (46)5.8 功率的分配与接线 (47)5.9 电热元件材料选择及计算 (47)5.9.1 图表法 (47)5.9.2 理论计算法 (47)6 车间组织和经济技术指标 (52)6.1 车间劳动组织与人员配备 (52)6.2 热处理车间技术经济指标主要数据计算 (53)6.3 电力的计算 (54)6.3.1 工艺用电 (54)6.3.2 动力用电计算 (56)6.3.3 照明用电计算 (56)6.3.4 车间总用电量 (57)6.4 车间环境保护 (57)6.4.1 车间生产的有害物质 (57)6.4.2 环境中有害物质的允许量 (57)6.4.3 车间环境保护措施 (59)7 镁合金的性能特点与发展 (60)7.1 镁合金的概述 (60)7.2 镁及镁合金的性能特点 (60)7.3 镁合金的分类 (62)7.3.1 按照合金的化学成分 (62)7.3.2 按照镁合金的成形工艺 (62)7.4 镁合金的成型工艺 (63)7.4.1 铸造 (63)7.4.2 塑性成型 (63)7.4.3 连接成型 (64)7.5 镁合金的研究进展 (65)7.5.1 新型镁合金研究现状 (65)7.5.2 镁合金新型塑性成形技术 (66)7.5.3 镁合金压铸技术的新发展 (67)7.5.4 镁合金的其他新型铸造成形技术 (67)结论 (68)致谢 (69)参考文献 (70)图表清单表1.1 特殊热处理方法的实验用钢成份 (5)表1.2 特殊热处理与普通热处理对低碳锰钢性能的影响 (6)表1.3 齿轮传动机构的分类 (8)表2.1 产品方案列表 (11)表2.2 机床齿轮常用钢及热处理工艺 (11)表2.3 30CrMnSi的化学成分 (13)表2.4 30CrMnSi相变温度 (13)表3.1 不同热处理工艺的硬度值 (14)表3.2 不同工艺热处理后的力学性能 (14)表3.3 影响疲劳强度的因素 (15)图3.1 齿轮实体简化模型 (15)图3.2 30CrMnSi齿轮正火工艺 (17)图3.3 30CrMnSi齿轮渗碳工艺 (18)图3.4 30CrMnSi齿轮亚溫淬火和高温回火工 (19)表4.1 RX3-75-9箱式电阻炉技术数据 (21)表4.2 RQ3-65-9井式渗碳炉炉技术数据 (22)表4.3 GP60-CR13-2高频淬火机床主要技术数据 (22)表4.4 RJ2-55-6井式电阻炉技术数据 (23)表4.5 Q3525A型抛丸清理转台的技术规格 (24)表4.6 Y41-40液压校正机的技术规格 (25)表5.1 常用热处理炉的实际生产率 (27)表5.2 各种热处理炉的单位炉底面积生产率 (28)表5.3 纯铁和钢的平均比热容 (32)图5.1 炉墙结构图 (33)表5.4 热处理炉常用耐火材料和保温材料 (34)表5.5 普通硅酸铝耐火纤维热导率 (34)表5.6 炉墙外表面对车间的综合传热系数表 (35)表5.7 空气和某些气体平均比热容 (41)表5.8 炉子功率与电热元件(0Cr25Al5)参数 (47)表5.9常用金属电热材料性能 (47)表5.10 螺旋电热元件绕制尺寸 (50)表6.1 每台设备每班生产工人数 (51)表6.2 热处理车间主要技术指标 (53)表6.4 水中有害物质的允许量 (57)表6.5 大气中有害物质的允许量 (57)1 综述1.1 热处理的特点热处理是机械制造业中一项很重要的工艺。

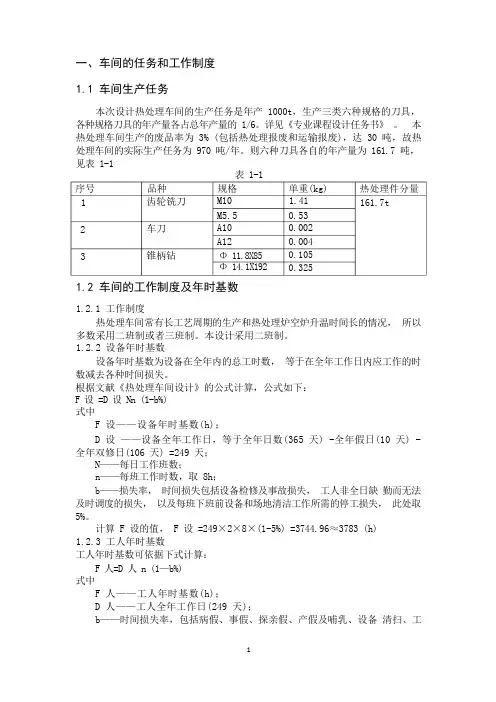

一、车间的任务和工作制度1.1 车间生产任务本次设计热处理车间的生产任务是年产 1000t ,生产三类六种规格的刀具, 各种规格刀具的年产量各占总年产量的 1/6。

详见《专业课程设计任务书》 。

本 热处理车间生产的废品率为 3% (包括热处理报废和运输报废),达 30 吨,故热 处理车间的实际生产任务为 970 吨/年。

则六种刀具各自的年产量为 161.7 吨, 见表 1-1表 1-1 1.2 车间的工作制度及年时基数1.2.1 工作制度热处理车间常有长工艺周期的生产和热处理炉空炉升温时间长的情况, 所以 多数采用二班制或者三班制。

本设计采用二班制。

1.2.2 设备年时基数设备年时基数为设备在全年内的总工时数, 等于在全年工作日内应工作的时 数减去各种时间损失。

根据文献《热处理车间设计》的公式计算,公式如下: F 设 =D 设 Nn (1-b%) 式中F 设——设备年时基数(h);D 设 ——设备全年工作日,等于全年日数(365 天) -全年假日(10 天) - 全年双修日(106 天) =249 天;N ——每日工作班数;n ——每班工作时数,取 8h ;b ——损失率, 时间损失包括设备检修及事故损失, 工人非全日缺 勤而无法 及时调度的损失, 以及每班下班前设备和场地清洁工作所需的停工损失, 此处取 5%。

计算 F 设的值, F 设 =249×2×8×(1-5%) =3744.96≈3783 (h) 1.2.3 工人年时基数工人年时基数可依据下式计算:F 人=D 人 n (1—b%) 式中F 人——工人年时基数(h);D 人——工人全年工作日(249 天);b ——时间损失率,包括病假、事假、探亲假、产假及哺乳、设备 清扫、工序号 品种 规格单重(kg) 热处理件分量 1齿轮铣刀 M10 M5.5 1.41 0.53161.7t 2 车刀 A10 A12 0.0020.0043 锥柄钻 Φ 11.8X85 Φ 14.1X192 0.1050.325间歇息等工时损失,本设计取 4%。

热处理车间设计范文在热处理车间的设计中,需要考虑许多因素,包括热处理设备的选择、布局设计、工作环境和流程优化等。

下面将详细介绍一些重要的设计考虑因素。

首先,热处理设备的选择非常重要。

不同的热处理工艺需要不同类型的设备,如炉子、淬火槽等。

设备的选择要考虑到工艺需求、产能要求和可操作性等因素。

此外,设备的耗能情况也需要考虑,选择能效高的设备对于车间的经济性和可持续发展非常重要。

其次,热处理车间的布局设计也是至关重要的。

车间的布局要合理安排设备的位置,考虑到设备之间的协调运作和人员的操作空间。

此外,车间的布局还应考虑到能源的供应和废气排放等方面,确保车间的工作能够顺利进行。

同时,对于热处理的工作环境进行优化也是必要的。

首先,要确保车间的通风和空气质量,以保护工人的健康和安全。

其次,要考虑到温度、湿度和噪音等因素,确保工人能够在舒适的环境中工作。

此外,车间的照明和工作台的设计也需要充分考虑,以提高工人的工作效率。

另外,热处理车间的工作流程也需要进行优化。

要确保生产流程的合理性,从而提高工作效率和产品质量。

可以通过改进自动化设备、优化传递物料的方式、提高作业者的技能水平等来实现流程的优化。

此外,车间还应设置合适的检测和监控设备,以实时监测工作状态和产品质量,并及时采取相应的措施。

在热处理车间的设计中,还需要考虑到安全生产的问题。

要合理设置安全设施和应急设备,如消防设备、安全报警系统等,确保车间的安全运行。

此外,还需要建立完善的安全管理制度,对员工进行安全培训和指导,提高员工的安全意识和技能。

总结起来,热处理车间的设计需要综合考虑热处理设备的选择、布局设计、工作环境和流程优化等因素。

只有在这些方面做到合理、高效和安全,才能提高热处理车间的生产效率和产品质量,实现可持续发展。

热处理车间的设计-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN本科毕业设计题目:年产量3000吨热处理车间的设计学院:材料与冶金学院专业:金属材料工程学号:7036学生姓名:唐郑磊指导教师:从善海副教授日期:2008.摘要热处理是机械工业的一项重要基础技术,通常像轴、轴承、齿轮、连杆等重要的机械零件和工模具都是要经过热处理的。

热处理对于充分发挥金属材料的性能潜力,提高产品的内在质量,节约材料,减少能耗,延长产品的使用寿命,提高经济效益都具有十分重要的意义。

正所谓“工欲善其事,必先利其器”,那么也就必须给热处理一个良好的环境及先进设备,总的来说就是一个设计得当的热处理车间。

设计的主要内容整个热处理车间的设计过程。

从热处理车间的分类和特性、热处理车间生产任务、工作制度及年时基数、工艺设计、热处理设备的选择与计算、车间设备组织与布置、热处理车间建筑物与构筑物、车间动力和辅助材料消耗量计算、热处理的生产安全与环境保护、热处理车间人员定额、热处理车间的建设投资及技术经济指标等方面,对热处理车间进行设计。

从热处理技术的现状和水平,掌握其发展趋势,大力发展先进的热处理新技术、新工艺、新材料、新设备,用高新技术改造传统的热处理技术,实现“优质、高效、节能、降耗、无污染、低成本、专业化生产”的方向上设计热处理车间。

关键词:热处理车间;热处理设备;热处理工艺;设计AbstractHeat treatment is an important foundation for mechanical industrial technology, as is usually shaft, bearings, gears, mechanical linkage, and other important parts and molds were required to take the heat treatment. Heat Treatment for giving full play to the performance potential of metallic materials, the intrinsic quality of their products, material savings, and reduce power consumption, extend product life, and improving economic efficiency are of great significance. Is the so-called "Perfect tools are necessary for perfect jobs," then it must be a good the environment and advanced equipment for heat treatment, the whole is designing a proper heat treatment workshop.Papers are the main contents of the heat treatment plant design process. From the classification and characteristics of heat treatment workshop, heat treatment workshop production tasks, the system of work and the base year, process design, equipment selection and heat treatment, the organization and layout of workshop equipment, heat treatment workshop buildings and structures, power plant and auxiliary materials consumption, heat-treated product safety and environmental protection, heat treatment workshop staff fixed, heat treatment plant construction investment and technical and economic indicators, designs the heat treatment shop. From the current situation and the level of Heat Treatment Technology control their development trend, develop vigorously advanced new technologies, new processes, new materials and new equipment, use high technology to transform traditional heat treatment technology to achieve "high-quality, high efficiency, energy saving, energy, pollution-free, low-cost, specialized production "of the direction of heat treatment plant design.Key words: heat treatment workshop, heat treatment equipment; heat treatment process; design目录1 绪论......................................................................................................... 错误!未定义书签。

年产吨的热处理车间设计1. 引言热处理是指将金属制品加热到一定温度并进行特定的冷却过程,以改变其物理、化学和机械性能的一种工艺。

热处理车间是进行热处理工艺的核心场所,其设计合理与否直接影响到生产效率和产品质量。

本文将以年产吨的热处理车间为背景,对其设计要点进行探讨。

2. 设计目标针对年产吨的热处理车间,设计目标主要包括以下几个方面: - 生产能力:确保车间能够满足年产吨的热处理需求,达到预期产量。

- 安全性:保障车间操作人员的人身安全,预防火灾、爆炸和中毒等意外事故。

- 环保性:减少对环境的污染,合理利用能源资源。

- 工艺性:满足热处理工艺的要求,保证产品质量。

3. 车间布局设计3.1 热处理设备区域热处理设备是热处理车间的核心设备,应尽量安排在车间中心位置,以方便操作和监控。

设备之间需要预留足够的通道空间,便于维修和更换设备。

同时要考虑到设备的安全距离和通风要求。

3.2 产品储存区域热处理前后的产品需要分别存放在不同的储存区域。

热处理前的产品应该放置在待处理区域,方便进行取样和送检。

而热处理后的产品则需要放置在处理完成区域,并留出足够的空间进行冷却和包装。

3.3 操作区域操作区域是热处理车间操作人员进行操作和监控的区域。

应该合理设置各种操作台、控制柜和监测设备,并考虑到操作人员的便利性和人身安全。

4. 环境要求4.1 温度控制热处理车间需要控制室内的温度,以保证热处理工艺的实施。

应该根据不同的热处理工艺设置相应的温度控制设备,如空调系统、加热设备等。

4.2 通风系统热处理车间内的烟尘和有害气体会对人员产生危害,同时也会污染环境。

因此,要配置有效的通风系统,确保室内空气流通畅通,避免积聚的气体对人员产生不良影响。

4.3 照明设备热处理车间应该配备足够的照明设备,以确保操作人员在充足的光线下进行工作,并能清晰地观察设备和产品的状态。

5. 安全措施5.1 消防设备为了预防火灾和爆炸事故的发生,热处理车间应配备相应的消防设备,如火灾报警系统、灭火器、防火墙等。

年产420万吨热轧带钢车间设计摘要本设计说明书是参照鞍钢1780热轧带钢生产线设计的年产量为420万吨的热轧带钢厂。

典型产品为16MnR,,宽度为1520mm。

整个设计说明书包括绪论、正文和专题三部分。

第一部分为绪论,介绍了热轧带钢的发展状况以及整个设计所应完成的内容。

第二部分为正文(从第2章到第9章)正文说明整个设计的总体方案,主要包括产品方案和生产方案的制定,金属平衡和工艺流程的制定、生产设备的选择、工艺参数计算、轧制力能参数校核。

设计的第三部分为专题部分,简单介绍了关于高铁重轨的性能特点和性能要求,热处理的作用,热处理方法的分类、各种方法的优缺点,存在什么问题,以及重轨热处理技术的发展方向。

另外,绘制了一张车间平面布置图。

整个设计理论联系实际,设计了技术先进,经济效益大的热轧带钢生产线。

关键词:热轧带钢;工艺设计;高铁重轨;热处理AbstractThis specification refers to anshan Steel’s 1780 strip line design for the production of hot rolling strip steel factory 420 million tons. Typical products for 16MnR, products for mm thickness and width for 1520mm. The design manual includes three parts: introduction, text and topic .The first part is introduction, introduces the development status of strip and whole design should complete content. The second part (from chapter 2 text to chapter 9) is the text. The body of the whole design of the overall program description, including product and production plan formulation, metal balance and process, production equipment, process parameter calculation, rolling force. The third part of the design for the projects section, introduced the characteristics and performance requireents of GaoTieChong rail . It also induces the heat treatment, heat treatment methods of function of classification, the advantages , disadvantages of various methods, the existing problems, and what the heavy rail heat treatment technology development direction. In addition, draw a workshop layout. The whole design linkes theory and practice together. It also designs the advanced technology and economic benefit of strip line.Key words:hot rolling strip steel;high-speed railway rails; heat treatment目录1文献综述 (1)热轧带钢发展历史 (1)热轧带钢的种类及用途 (2) (2) (3)热轧带钢生产工艺 (3)几种新技术简介 (5)中间坯保温技术和边部感应加热技术 (5)组织性能控制与铁素体区轧制新技术 (5)自由程序轧制技术 (6) (7)热轧工艺润滑技术问题 (7)热轧过程中产生氧化铁皮的问题 (7)小结 (8)2 产品方案与金属平衡 (9) (9)热轧产品品种及产品钢号标准 (9)产品品种规格及代表尺寸 (10)年计划产量及所占比例 (11) (12)原料的选择 (14)原料种类及规格 (14)板坯技术条件 (14)年需坯数量 (15)3 轧制工艺过程及轧制制度的制定 (17) (17)典型产品生产工艺流程示意图 (17)生产工艺流程简介 (17) (19)加热制度 (19)压下制度 (21)速度制度 (23)温度制度 (27)辊型制度 (30)厚度制度 (31)轧机工作图表 (32)4 设备参数的选择 (33) (33) (34)板坯高压水除鳞装置 (34)粗轧机组 (35)粗轧机小立辊 (35)保温罩 (35)精轧区设备选择 (36)飞剪 (36)精轧除鳞箱 (36)精轧机组 (37)精轧区其他设备 (38)冷却装置 (39)卷取区 (40)5 轧制力与轧制力矩计算 (41)轧制力计算 (41)计算公式 (41)轧制力计算结果 (42) (43) (43) (44)6 设备能力参数校核 (44)轧制力能参数 (44)轧辊强度校核 (45)参数计算 (45)R1轧辊强度校核 (47)咬入角校核 (50)加热炉能力校核 (51)电机功率校核 (51)7 轧机生产能力校核 (53)年产量计算 (53)工作制度与工作时间 (54)轧机生产能力校核 (54)8 车间技术经济指标 (56)概述 (56)车间各项技术经济指标分析及制定 (57)9 节能与环境保护 (61)绿化布置 (61)污染物处理 (62)水处理 (62)废气处理 (62)热轧润滑油处理 (63)噪声处理 (63)废弃物处理 (63)现场节能技术与措施 (63)高铁重轨热处理技术的发展 (64)1.高铁重轨的性能特点和性能要求 (65)高铁重轨的概念 (65) (65) (65)2 高铁重轨的热处理技术 (66)高铁重轨热处理的作用 (66)高铁重轨热处理方法的分类及其优缺点 (67)高铁重轨热处理存在的问题 (68)3重轨热处理技术的发展方向 (68)环保节能是近代重轨热处理技术发展的主题 (69)贝氏体重轨热处理工艺 (69)4 小结 (70)结论 (71)致谢 (71)参考文献 (72)1文献综述热轧带钢发展历史~8mm成卷带钢的工艺。

氮化车间设计装修氮化热处理车间设计主要内容及车间布局氮化车间的主要技术在于利用氨在一定温度(500~600℃)下所分解的火星氨原子向钢的表面层扩散,而形成铁氨合金,从而改变钢件表面的力学性能和物理、化学性质。

在这个过程中,热处理车间建设尤为重要。

热处理车间生产任务、工作制度及年时基数、工艺设计、热处理的生产安全与环境保护、热处理车间人员定额、热处理车间的建设投资及技术经济指标等方面,对热处理车间进行。

一、氮化热处理车间的设计主要内容1. 确定材料、服役条件、对材料性能的要求2. 确定零件形状、尺寸3. 车间生产纲领、工作制度、确定热处理工艺4. 确定工件加工工艺流程、确定热处理工艺5. 根据热处理工艺选择适当的热处理设备6. 合理设计工件热处理生产线7. 对公共系统设计的要求8. 生产安全与环境保护9. 工艺设备平面布置图与设备明细表二、氮化热处理车间设计装修之车间布局1. 车间在厂区内的位置对热处理车间在总体布置中要求:①热处理车间散发大量燃烧废气、保护气氛废气,其他有害气体及油烟、粉尘等,所以应位于其他厂房下风向,且要有卫生防护带。

②热处理车间靠近各类震源时,应该有一定间距或采取相应的隔振措施,震源如锻锤、空压机、氧气机、铁路等。

热处理车间为综合性处理车间,为全厂服务,在工厂总体位置中应选择适中的位置或靠近与其联系多的车间。

2. 车间面积及面积指标车间总面积包括工艺设计中用于基本生产设备和辅助设备所占用的面积,包括厂房、披屋、露天起重机下的有效面积。

①生产面积:生产设备、设备之间通道、工人操作、工件存放所占地的面积,以及清洗、清理、矫正、取样、运输设备所占用的面积,占总面积50~70%。

②辅助面积:变配电间、变频间、电容器间、检验间、快速实验室、保护气氛制备间、机修间、仪表间、通风机室、各类仓库、主要通道、露天仓库等所占用的面积,占总面积30~50%。

3. 布局原则①大型连续式设备及机组的布置,根据数量确定是否跨厂房跨度,尽量在同一跨度中,有利于使用起重设备。

热处理车间设计背景热处理是生产细节中不可或缺的一部分,它对于确保产品的质量和性能有着至关重要的作用。

因此,在工业制造领域,热处理承担着非常重要的角色。

针对这样一个重要的制造环节,热处理车间的设计需要充分考虑到热处理的工艺与操作细节,建立一个高效、稳定并且安全的作业环境。

本文将从以下方面介绍热处理车间设计:工艺结构、环境控制、设备配置、室内规划与安全防护等。

工艺结构热处理车间需要适配的工艺结构包括常见的多种热处理操作,如淬火、回火、正火、洗涤、冷却及表面调质等。

因此,它必须拥有适当的空间和设备来保证这些操作的高效执行以及操作员的安全。

此外,由于热处理操作过程中会产生大量的热量、蒸汽和气体,因此减少机械故障和防止火灾等安全问题也是设计过程中必须考虑的因素。

环境控制热处理车间的工作环境应该控制在一定的温度、湿度、通风和照明条件下。

温度控制应保持在工作区域内恒定的水平,以维持热处理的高精确度和可信度。

湿度是影响金属材料表面状况和品质的重要条件,对于热处理车间而言,维持合适的湿度水平也不可忽略。

此外,照明和通风设计也应当充分考虑,以确保操作员的安全和高效利用车间的空间。

设备配置热处理车间的设备应当充分考虑其实际操作需求和加工能力。

一些可以考虑的设备包括多功能热处理炉、自动跟踪模拟炉、内向氢气淬火炉和真空炉。

车间还需要配备恒温恒湿系统、供暖和通风系统、除尘设备等以保证工作环境的稳定和物料质量的稳定性。

室内规划与安全防护室内规划要充分考虑热处理车间的工作流程和操作流程。

在设计过程中,需要合理规划车间区域,以方便工作人员流线操作和物料配送。

此外,为确保操作员的安全,必须采取必要的安全防护措施,例如防爆门、防抱钳装置、防火墙和危险品储存等。

在工业制造领域,热处理技术对于产品的质量和性能至关重要。

设计高效、稳定和安全的热处理车间对于制造商来说是非常重要的。

本文提出了在热处理车间设计中需要注意的几个关键因素,包括工艺结构、环境控制、设备配置和室内规划与安全防护。

本科毕业设计题目:年产量3000吨热处理车间的设计学院: 材料与冶金学院专业: 金属材料工程学号: ****************: ***指导教师: 从善海副教授日期: 2008. 6.10摘要热处理是机械工业的一项重要基础技术,通常像轴、轴承、齿轮、连杆等重要的机械零件和工模具都是要经过热处理的。

热处理对于充分发挥金属材料的性能潜力,提高产品的内在质量,节约材料,减少能耗,延长产品的使用寿命,提高经济效益都具有十分重要的意义。

正所谓“工欲善其事,必先利其器”,那么也就必须给热处理一个良好的环境及先进设备,总的来说就是一个设计得当的热处理车间。

设计的主要内容整个热处理车间的设计过程。

从热处理车间的分类和特性、热处理车间生产任务、工作制度及年时基数、工艺设计、热处理设备的选择与计算、车间设备组织与布置、热处理车间建筑物与构筑物、车间动力和辅助材料消耗量计算、热处理的生产安全与环境保护、热处理车间人员定额、热处理车间的建设投资及技术经济指标等方面,对热处理车间进行设计。

从热处理技术的现状和水平,掌握其发展趋势,大力发展先进的热处理新技术、新工艺、新材料、新设备,用高新技术改造传统的热处理技术,实现“优质、高效、节能、降耗、无污染、低成本、专业化生产”的方向上设计热处理车间。

关键词:热处理车间;热处理设备;热处理工艺;设计AbstractHeat treatment is an important foundation for mechanical industrial technology, as is usually shaft, bearings, gears, mechanical linkage, and other important parts and molds were required to take the heat treatment. Heat Treatment for giving full play to the performance potential of metallic materials, the intrinsic quality of their products, material savings, and reduce power consumption, extend product life, and improving economic efficiency are of great significance. Is the so-called "Perfect tools are necessary for perfect jobs," then it must be a good the environment and advanced equipment for heat treatment, the whole is designing a proper heat treatment workshop.Papers are the main contents of the heat treatment plant design process.From the classification and characteristics of heat treatment workshop, heat treatment workshop production tasks, the system of work and the base year, process design, equipment selection and heat treatment, the organization and layout of workshop equipment, heat treatment workshop buildings and structures, power plant and auxiliary materials consumption, heat-treated product safety and environmental protection, heat treatment workshop staff fixed, heat treatment plant construction investment and technical and economic indicators, designs the heat treatment shop. From the current situation and the level of Heat Treatment Technology control their development trend, develop vigorously advanced new technologies, new processes, new materials and new equipment, use high technology to transform traditional heat treatment technology to achieve "high-quality, high efficiency, energy saving, energy, pollution-free, low-cost, specialized production "of the direction of heat treatment plant design.Key words: heat treatment workshop, heat treatment equipment; heat treatment process; design目录1 绪论 (1)1.1选题背景及设计意义 (1)1.1.1 选题背景 (1)1.1.2 设计意义 (1)1.2热处理车间设计概述 (1)1.3设计思路 (2)1.3.1 从车间规模的分析 (2)1.3.2 从技术发展与技术改造分析 (2)2 热处理车间设计纲领 (2)2.1车间任务 (2)2.2工作制度和年时基数 (4)3 工艺分析及设备选用 (5)3.1工艺分析的基本原则 (5)3.2工艺路线 (5)3.3工艺方法的选定 (6)3.4热处理设备选用 (7)3.4.1 热处理炉 (7)3.4.2 感应加热设备 (10)3.4.3 淬火冷却设备 (11)3.4.4 可控气氛发生装置的选择 (12)3.4.5 辅助设备 (12)3.4.6 起重运输及机械化,自动化设备 (15)4 车间布置 (16)4.1车间在厂区内的位置 (16)4.2车间面积及面积指标 (16)4.3平面布置设计 (17)4.3.1 平面布置设计基本原则 (17)4.3.2 设备布置间距 (17)4.3.3 设备区域布置 (18)5 热处理车间建筑物与构筑物 (23)5.1建筑物的设计 (23)5.2厂房建筑参数 (23)5.3厂房出入口 (25)5.4地面载荷及地面材料 (25)5.5特殊构筑物及附属建筑物的设计 (25)6 动力消耗及对公用系统设计 (26)6.1电力安装容量 (26)6.2压缩空气 (26)6.3蒸汽 (26)6.4氧、乙炔 (26)6.5生产用水 (26)6.6燃料 (27)7 热处理车间的生产组织与人员 (27)7.1组织 (27)7.2工作人员 (28)8 热处理的生产安全与环境保护 (29)8.1生产安全 (29)8.2环境保护 (29)9 热处理车间的建设投资及成本 (30)9.1车间基本投资计算 (30)9.2热处理车间的技术经济指标 (30)9.3热处理生产的成本分析 (30)10 结论 (31)参考文献 (32)致谢 (33)1 绪论1.1 选题背景及设计意义1.1.1 选题背景新热处理车间,通常采取“购买一批、自制一批、改造一批、淘汰一批”的调整思路,全面实行设备升级。

通过引进先进技术和对引进技术的消化吸收,使热处理生产技术有突出的变化[1]。

引进国外先进技术设备,对热处理车间进行设计。

1.1.2 设计意义热处理生产技术必须迎头赶上,才能抓住机遇、迎接新的挑战[2]。

从技术专业化与协作来看,从产品生产专业化到工艺专业化,都是为了实现生产技术的现代化。

组织热处理生产工艺专业化协作,建立热处理专业工厂,将有力地促进我国热处理行业技术的现代化发展。

热处理工艺专业化生产有利于采用新工艺、新设备,可以提高设备利用率,提高热处理质量,提高生产率,节约能源消耗,降低生产成本。

因此,在武汉重型机床厂新建热处理车间时,必须特别重视并解决专业化与协作问题,确定车间的专业化生产特点。

1.2 热处理车间设计概述车间设计的主要内容,一般热处理车间的设计,应包括如下主要内容[3]:(1)车间任务和工作制度;(2)工艺分析和设备选择;(3)车间布置;(4)车间建筑物及构筑物;(5)对公共系统设计的要求;(6)生产组织与人员;(7)生产安全与环境保护;(8)投资概算;(9)工艺设备平面布置图与设备明晰表;1.3 设计思路1.3.1 从车间规模的分析热处理的规模,影响所采用的工艺方法和先进的工艺设备,因而影响其产品质量和生产成本。

过去,大小机械厂都各自建立自己独立的热处理车间和工段。

但是,由于生产规模通常较小,设备负荷率低,多数是低于合理经济规模的情况下进行生产的。

有些由于规模小,不利于选用先进的工艺和高效的设备,为使设备配套增加投资,由于设备负荷率低,浪费能源与动力。

这些都导致生产成本,经济效益很低。

热处理车间的规模问题中,任何工艺(包括常规工艺和先进工艺)在本车间都承担是不现实的,应该以本企业生产任务为基础,解决本企业关键的,量大的生产工艺的需要。

所设车间,所选主要设备,应达到一定的生产规模,有一定的设备负荷率。

如果设备负荷率过低,则不应该设立车间或采用某种单项设备。

在设计之前,对于车间任务应进行比较深入的分析,衡量其生产规模,确定建设是否合理。

1.3.2 从技术发展与技术改造分析科学技术是不断发展的,决不会停留在一个水平上。

根据我国热处理行业现在的水平,今后相当长时间内的主要任务,是用先进技术改造现在仍存在的落后技术与生产设备,对现有车间进行技术改造。

技术改造,设备更新,不仅可以扩大再生产,而且可以增加产品品种,提高质量,节约能源,降低消耗,改善劳动条件,保护环境,全面提高生产经济效益和综合社会效益。

现有热处理车间的技术改造,是我国经济发展的一个重要措施。

当然,在热处理车间新的设计中,仍然应为今后的技术发展和扩大再生产留有必要的余地。