锅炉排烟余热高能级深度利用研究

- 格式:pdf

- 大小:483.44 KB

- 文档页数:3

锅炉排烟余热高能级深度利用研究

发表时间:2014-11-25T15:47:22.030Z 来源:《价值工程》2014年第6月上旬供稿作者:梁岩[导读] 在煤炭和水资源日益宝贵的今天,如何实现资源的最高效利用是国家和企业面临的重要难题。

Research on the Depth of Exhaust Heat and Smoke Removing of Boiler

梁岩LIANG Yan(山东电力工程咨询院有限公司,济南250013)(Shandong Electric Power Engineering Consulting Institute CORR, Ltd.,Ji'nan 250013,China)

摘要院本文对1000MW 级超超临界机组加装低温烟气换热器方案做了简单的介绍,通过除尘器入口及引风机出口设置低温烟气换热器的方式,采用凝结水换热,降低吸收塔入口烟气温度,同时减少了低加回热抽汽量,实现高效节能、节水。Abstract: This paper does a simple introduction for 1000MW Ultra Supercritical Unit with low temperature flue gas heat exchangerscheme. To set the way of low-temperature flue gas through the precipitator entrance and the draft fan outlet heat exchanger, transfer heatby condensation, reduce the absorption tower entrance flue gas temperature, while reduce the low regenerative steam quantity can achievehigh efficiency energy saving and water saving.

关键词院低温烟气换热器;烟气温度;回热抽汽Key words: low temperature flue gas heat exchanger;the flue gas temperature;regenerative steam

中图分类号院TK223 文献标识码院A 文章编号院1006-4311(2014)16-0063-020 引言本文依托我院设计的1000MW 级超超临界燃煤机组工程,对加装低温烟气换热器方案做了深入的研究。经测算,设置低温烟气换热器后,进入脱硫吸收塔的烟气温度由120益降为85益,降低汽轮机热耗37kJ/kwh,发电标准煤耗降低约1.354g/kWh,单台1000MW 机组年节标煤量约0.745 万吨;进入吸收塔烟气温度降低,所以吸收塔喷水量相应减少约68.26t/h,单台1000MW 机组年节水量约37.5 万吨,

将有效实现节能、节水。

1 烟气换热器工艺系统1.1 节能优化意义随着我国经济的发展以及环保要求的提高,越来越多的大型火力发电厂投入使用,给社会带来很大的效益。但由于资源的日趋紧张以及用户的燃料费用大幅提高,提高发电机组的效益日趋迫切,而且国家又新出台节能政策和标准,对节能提出了新的要求,节能降耗日益成为主要研究课题。为了达到节约资源的目的,首先从设计上应做到按最佳经济性原则拟定热力系统和选择设备,做到工艺系统流程合理,设备技术先进,节能效果明显,施工安装方便,运行安全经济,从而实现节能目标。

1.2 工艺必要性排烟热损失是锅炉各项热损失中最大的一项,一般约为5%耀12%,占锅炉热损失的60%耀70%。影响排烟热损失的主要因素是排烟温度,一般情况下,排烟温度每增加10益,排烟热损失增加0.6%耀1.0%。所以,降低排烟温度对于节约燃料、降低污染具有重要的实际意义。本文按采用石灰石湿法脱硫系统,由引风机出口来的烟气要经喷淋、脱硫等工艺从吸收塔入口的120益左右最终降低到50益左右从脱硫系统排出,这一工艺系统浪费了大量的水和能源。在吸风机出口烟道加装烟气余热回收装置,将来自回热系统的凝结水加热后回至凝结水回热加热系统。采用凝结水回收烟气余热,可以显著降低汽轮机热耗,降低发电煤耗,提高电厂热效率。

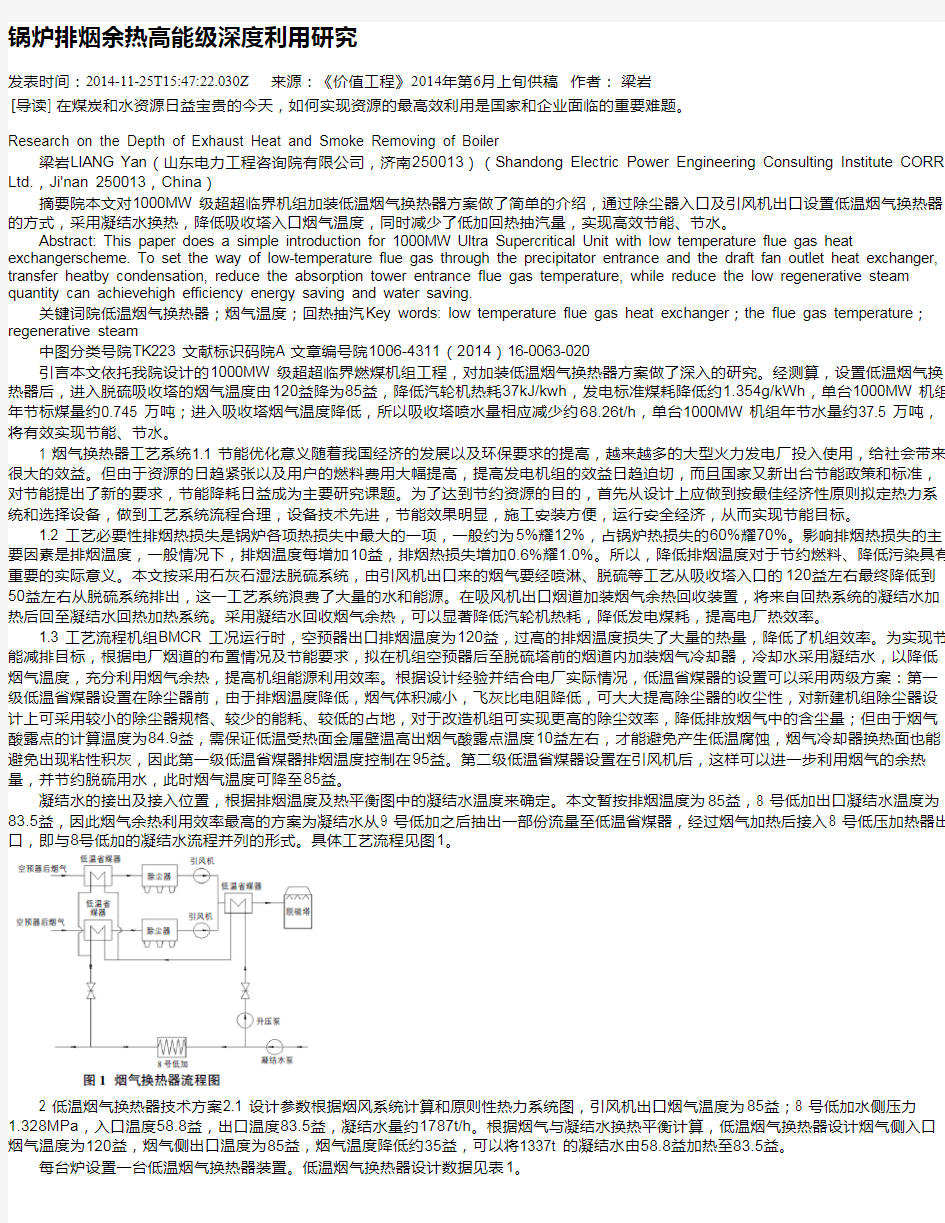

1.3 工艺流程机组BMCR 工况运行时,空预器出口排烟温度为120益,过高的排烟温度损失了大量的热量,降低了机组效率。为实现节能减排目标,根据电厂烟道的布置情况及节能要求,拟在机组空预器后至脱硫塔前的烟道内加装烟气冷却器,冷却水采用凝结水,以降低烟气温度,充分利用烟气余热,提高机组能源利用效率。根据设计经验并结合电厂实际情况,低温省煤器的设置可以采用两级方案:第一级低温省煤器设置在除尘器前,由于排烟温度降低,烟气体积减小,飞灰比电阻降低,可大大提高除尘器的收尘性,对新建机组除尘器设计上可采用较小的除尘器规格、较少的能耗、较低的占地,对于改造机组可实现更高的除尘效率,降低排放烟气中的含尘量;但由于烟气酸露点的计算温度为84.9益,需保证低温受热面金属壁温高出烟气酸露点温度10益左右,才能避免产生低温腐蚀,烟气冷却器换热面也能避免出现粘性积灰,因此第一级低温省煤器排烟温度控制在95益。第二级低温省煤器设置在引风机后,这样可以进一步利用烟气的余热量,并节约脱硫用水,此时烟气温度可降至85益。

凝结水的接出及接入位置,根据排烟温度及热平衡图中的凝结水温度来确定。本文暂按排烟温度为85益,8 号低加出口凝结水温度为83.5益,因此烟气余热利用效率最高的方案为凝结水从9 号低加之后抽出一部份流量至低温省煤器,经过烟气加热后接入8 号低压加热器出口,即与8号低加的凝结水流程并列的形式。具体工艺流程见图1。

2 低温烟气换热器技术方案2.1 设计参数根据烟风系统计算和原则性热力系统图,引风机出口烟气温度为85益;8 号低加水侧压力1.328MPa,入口温度58.8益,出口温度83.5益,凝结水量约1787t/h。根据烟气与凝结水换热平衡计算,低温烟气换热器设计烟气侧入口烟气温度为120益,烟气侧出口温度为85益,烟气温度降低约35益,可以将1337t 的凝结水由58.8益加热至83.5益。每台炉设置一台低温烟气换热器装置。低温烟气换热器设计数据见表1。