PLC多轴运动控制平台推荐方案

- 格式:ppt

- 大小:9.43 MB

- 文档页数:55

用PLC主机直接控制四轴系统的方案设计作者:魏西营来源:《科技与创新》2016年第20期摘要:从FATEK FBs_PLC内部的SoC晶片入手,整合了4组硬体高速脉冲宽度调变输出,使其结构略作调整,用主机直接控制(不使用伺服模块)电机,实现四轴联动的伺服运行控制系统,其频率高达184.32 kHz。

在设备制造领域内,使用者采用最经济的方法实现稳定、精准的控制,其有广泛的推广前景。

关键词:高速输出口;四轴联动;硬体高速PWM;伺服运行控制系统中图分类号:TQ315 文献标识码:A DOI:10.15913/ki.kjycx.2016.20.081文章编号:2095-6835(2016)20-0081-01可编程序控制器(programmable logic controller),简称PLC,是数字运算的操作系统,被广泛应用于工业控制领域。

FBs-PLC特有0.1 ms时基之高速计时器提供误差0.1 ms的计时器和计时到(time-up)的即时中断处理功能。

过去,PLC无法胜任精密计时或速度检测的场合,现在均可胜任,而且其功能也不再局限于逻辑控制。

因为有高速脉冲输出(HSPSO)单机可作4轴直线补间伺服控制,再加上各轴细致平顺之加/减速功能,可以轻易完成多段变化且平顺、精准的直线路径或定位控制。

1 硬体结构和电气方案设计根据课题要求,采用FATEK SoC Based 微型PLC作为主控制器,机型为FBs-24MCT。

FBs-PLC的输出(DO):Y0、Y1、Y2、Y3为高速单相频率120 kHz,Y4、Y5、Y6、Y7为中速单相频率20 kHz,Y8、Y9为低速单相频率200 Hz,输出(DO)共8只。

因为课题项目为4轴电机伺服运行的脉冲驱动方式,则Y0、Y1控制电机1,Y2、Y3控制电机2,Y4、Y5控制电机3,Y6、Y7控制电机4.其中,输出(DO)Y4、Y5、Y6、Y7为中速20 kHz的频率没有达到课题项目指标,所以,将FBs-PLC拆开自己调整换位输出(DO)高速芯片Y1、Y3换位中速芯片Y4、Y6。

plc旋转双轴云台设计PLC(可编程逻辑控制器)旋转双轴云台设计是现代自动化领域中的关键技术之一。

本文将全面介绍PLC旋转双轴云台的设计原理、应用领域和指导意义。

首先,PLC旋转双轴云台是一种基于PLC技术的旋转装置,可以实现在水平和垂直两个方向的精确定位和运动控制。

它通常由电机、传感器、PLC控制器以及机械结构等组成。

其中,PLC控制器是核心,通过对传感器信号的采集和处理,控制电机的转动,从而实现旋转双轴云台的运动。

PLC旋转双轴云台的设计原理是基于闭环控制系统。

当PLC控制器接收到传感器信号后,会通过PID控制算法对电机进行精确的定位和运动控制。

PID控制算法是一种常用的自动控制算法,它通过不断地调整电机的转速和转向,使云台按照预定的轨迹运动,并保持稳定的位置。

这种设计原理可以实现非常精确的定位和运动控制,满足许多自动化设备的需求。

PLC旋转双轴云台广泛应用于工业自动化领域。

例如,在物流仓储系统中,它可以用于自动化堆垛机的定位和运动控制;在机器人领域,它可以用于机械臂的运动控制和抓取物体;在影视拍摄领域,它可以用于摄像机的运动控制和镜头跟踪等。

由于PLC旋转双轴云台的高精度和可靠性,它在这些领域中都发挥着重要的作用,提高了生产效率和产品质量。

设计PLC旋转双轴云台需要考虑以下几个方面。

首先,需要根据实际应用需求选择合适的电机和传感器。

电机需要具备足够的转速和扭矩,以满足旋转云台的运动要求。

传感器需要具备高精度的位置检测能力,以提供准确的反馈信号。

其次,需要合理设计云台的机械结构,保证云台的刚性和稳定性。

同时,在安装云台时要考虑到负载的平衡和重心的稳定,以避免云台运动过程中产生震动和摆动。

最后,需要编写PLC控制程序,包括传感器信号的采集和处理、PID控制算法的实现以及界面的设计等。

总之,PLC旋转双轴云台是一种高精度、可靠性强的自动控制装置。

它在工业自动化领域具有广泛的应用前景,可以实现许多自动化设备的定位和运动控制。

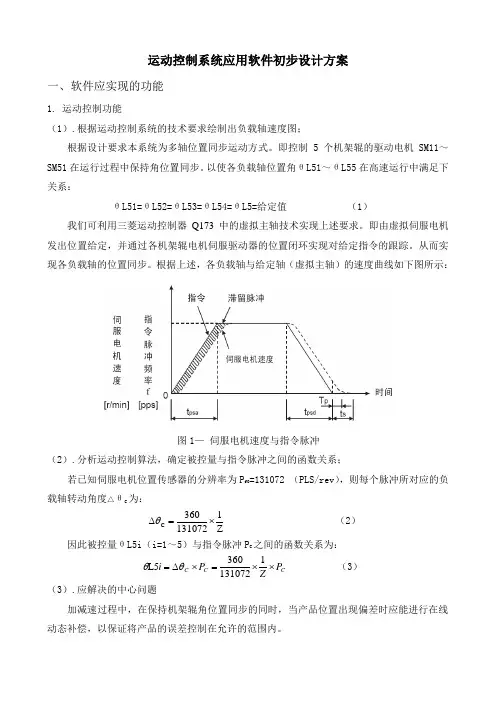

运动控制系统应用软件初步设计方案一、软件应实现的功能1. 运动控制功能(1).根据运动控制系统的技术要求绘制出负载轴速度图;根据设计要求本系统为多轴位置同步运动方式。

即控制5个机架辊的驱动电机SM11~SM51在运行过程中保持角位置同步。

以使各负载轴位置角θL51~θL55在高速运行中满足下关系:θL51=θL52=θL53=θL54=θL5=给定值 (1)我们可利用三菱运动控制器Q173中的虚拟主轴技术实现上述要求。

即由虚拟伺服电机发出位置给定,并通过各机架辊电机伺服驱动器的位置闭环实现对给定指令的跟踪。

从而实现各负载轴的位置同步。

根据上述,各负载轴与给定轴(虚拟主轴)的速度曲线如下图所示:图1— 伺服电机速度与指令脉冲(2).分析运动控制算法,确定被控量与指令脉冲之间的函数关系;若已知伺服电机位置传感器的分辨率为P f0=131072 (PLS/rev ),则每个脉冲所对应的负载轴转动角度△θC 为:Z1131072360C ⨯=∆θ (2) 因此被控量θL5i (i=1~5)与指令脉冲P C 之间的函数关系为: C C C P Z P i ⨯⨯=⨯∆=1131072360L5θθ (3) (3).应解决的中心问题加减速过程中,在保持机架辊角位置同步的同时,当产品位置出现偏差时应能进行在线动态补偿,以保证将产品的误差控制在允许的范围内。

2. 自动化功能(1).运动指令脉冲的算法处理;(2).生产过程数据采集和处理;(3).应能实现生产工艺所要求的各种自动检测和自动控制功能;3. 人机界面(HMI)功能(1).运行参数设定功能:操作人员可根据产品规格,工艺要求及材料特性,对希望的运行参数。

如:传动比、最大车速、升/降速时间、等进行自动或手动设定;(2).操作指导功能:系统应能根据操作规程及工艺要求,以交互方式指导操作人员进行正确的操作,当误操作发生时,系统应能做出判断,警示操作人员并给出相应提示信息;(3).运行状态监视功能:系统在线实时监视生产线各种运行状态及运行参数,并能以各种形式进行显示,如表计、棒图、趋势图、指示灯等,当故障发生时,除声光报警外,还应显示并记录故障,减少停机率。

基于PLC的运动平台(PLC程序)摘要基于三菱FX1N可编程控制器(PLC),接受人机界面(MHI)的不同操作。

利用PLC的高速计数器的计数功能实时记录运动位置信息;利用PLC的相关指令和功能,通过其高速脉冲输出端输出高速脉冲,控制两轴运动平台,通过对PLC的相关端口发送数据,实现对电机不同运动状态的控制,使运动平台具有点动、增量、正反转、回零、定位、状态检测等功能。

本系统可用触摸屏输入轨迹,再进行简单的按钮操作就能实现不同的运动轨迹,有两种操作模式,即自动模式和手动模式。

系统可靠性高、稳定性强,使用触摸屏作为控制界面,更加人性化,使人机对话更加快捷,实现了轨迹的控制功能。

除此之外,本系统还符合成本低、效率高、结构简单、工作安全可靠、使用和维修方便等一些公认的普遍设计原则。

关键词:PLC;人机界面;运动平台;伺服电机MOTION PLATFORM BASED ON PLC(PLCPROGRAM)ABSTRACTMitsubishi FX1N-based Programmable Logic Controller (PLC), human-machine interface (MHI) to accept for different operations. Counting function real-time recording location information using PLC's movement speed counters; use of relevant commands and functions of PLC, through its high-speed pulse output speed pulse output, two-axis motion control platform, through the relevant port to send data to the PLC, the realization of the motor control of different state of motion, the motion platform with a jog, incremental, positive, back to zero, location, status detection.The system can track the touch screen input, then a simple button operation can be achieved in different trajectories, there are two modes of operation, namely automatic mode and manual mode. System reliability, stability, using the touch screen as the control interface, more humane, more efficient machine dialogue people realize the control trajectory. In addition, the system also meets the low cost, high efficiency, simple structure, reliable, easy to use and maintenance of a number of recognized universal design principles.KEY WORDS:PLC,Human-machine Interface,Motion Platform , Servo motor目录前言 (1)第一章运动控制系统概述 (2)§1.1运动平台概述 (2)§1.2 PLC技术的研究成果 (3)§1.3 人机界面(MHI)的研究与发展 (4)§1.4 运动控制器的发展与应用 (5)第二章PLC运动平台的控制系统方案设计 (6)§2.1 PLC运动平台的控制系统要求 (6)§2.2 控制系统设计方案 (6)§2.3 控制系统硬件总体结构 (7)第三章PLC运动平台的控制系统的硬件设计 (9)§3.1 PLC (9)§3.1.1 PLC的硬件组成 (9)§3.1.2 PLC的工作原理 (9)§3.2 显控SK102AE触摸屏 (11)§3.2.1 显控SK102AE触摸屏的通信与端口 (11)§3.2.2 显控SK102AE触摸屏的作用与操作 (12)第四章PLC的程序设计 (15)§4.1 FX1N PLC性能规格 (15)§4.2 软件系统整体流程设计 (15)§4.3 PLC控制程序设计 (18)§4.3.1 PLC程序设计要点 (18)§4.3.2 PLC程序具体设计 (19)第五章系统调试 (26)第六章结论 (28)参考文献 (29)致谢 (31)前言X-Y工作台是许多机电一体化产品的基本组成部分,如卧式镗床、坐标镗床、数控机床等数控设备。

PLC控制多台步进电机解决方案

目前大部分PLC都有专用定位模块提供,如三菱的一轴脉冲输出模块FX2N-1PG,FX2N的PLC最多可以连接八台FX2N-1PG,控制八个步进电机或伺服电机。

也可以应用Q系列的四轴定位模块QD70P4或是八轴定位模块QD70P8来达到控制更多轴数的步进电机或伺服电机。

但是这些定位模块的价格也是很贵的,在要求不太高的情况下,应用这些定位模块显然有些不太理想!

本文介绍PLC控制十台伺服电机与步进电机组合系统的低成本控制方法,这套系统对电机的同步性和运行速度都要求不高,所以本文介绍的控制方法完全能够满足系统运行的要求!

松下FPX系列PLC的CPU自带两个100K的高速脉冲输出,一个PLC可以控制两台步进或伺服,十台用五个PLC就够了。

松下FPX系列PLC之间支持PC-LINK通讯,通讯共享有64个字的继电器区,128个字的寄存器区,完全能够满足PLC之间数据传输的需要。

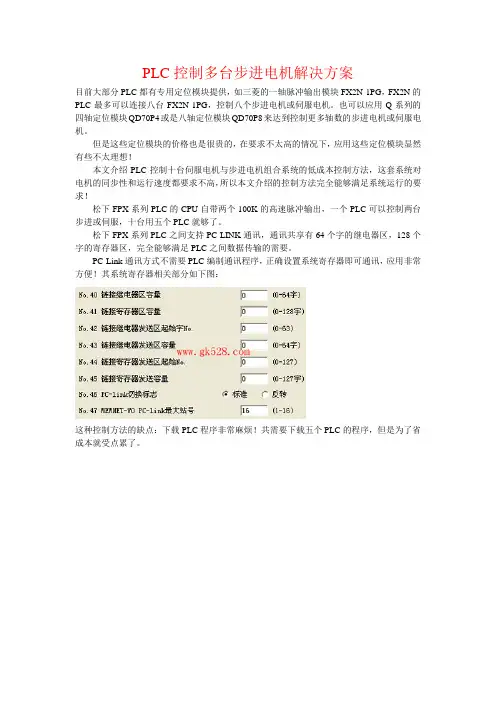

PC-Link通讯方式不需要PLC编制通讯程序,正确设置系统寄存器即可通讯,应用非常方便!其系统寄存器相关部分如下图:

这种控制方法的缺点:下载PLC程序非常麻烦!共需要下载五个PLC的程序,但是为了省成本就受点累了。

基于plcopen的六轴工业机器人运动控制功能块设计从简到繁,由浅入深的探讨基于plcopen的六轴工业机器人运动控制功能块设计:一、引言在当今工业制造领域,六轴工业机器人已经成为生产线上不可或缺的重要角色。

而要确保六轴工业机器人能够高效、精准地执行各种任务,其中运动控制功能块设计显得尤为重要。

plcopen作为一种开放式的可编程控制器标准,其在工业机器人运动控制领域的应用日益广泛。

本文将从plcopen的角度出发,深入探讨基于plcopen的六轴工业机器人运动控制功能块设计。

二、plcopen简介1. 了解plcopen的基本概念plcopen是一种可编程控制器(PLC)标准,旨在提高各种PLC编程环境之间的互操作性。

它定义了基于IEC 61131-3标准的运动控制功能块的接口,使得控制器供应商能够提供可重用的控制功能块。

2. 应用于六轴工业机器人控制的优势plcopen标准在六轴工业机器人控制中的应用,使得不同品牌的机器人控制器之间能够更好地进行通信和协作,从而提升了工业机器人的灵活性和可编程性。

三、六轴工业机器人运动控制功能块设计1. 运动控制功能块的基本结构(1)位置控制功能块(2)速度控制功能块(3)加速度控制功能块(4)姿态控制功能块(5)路径规划功能块(6)同步控制功能块2. 基于plcopen的六轴机器人运动控制功能块设计在plcopen标准中,各种运动控制功能块的设计需要严格遵循标准接口规范,以确保不同品牌的机器人控制器能够正确识别和执行这些功能块。

3. 深入探讨六轴机器人运动控制功能块的应用基于plcopen的六轴机器人运动控制功能块设计不仅能够实现基本的位置、速度和姿态控制,还可以提供更加灵活的路径规划和同步控制功能,从而满足复杂工业场景下的要求。

四、个人观点和总结在工业制造领域,基于plcopen的六轴工业机器人运动控制功能块设计是未来发展的趋势,其能够有效提高工业机器人的编程灵活性和可重用性。

PLCopen多轴圆弧运动控制功能块的实现罗亮;王瀚博;刘知贵;范玉德【摘要】针对目前市场上运动控制器编程语言不兼容、编程方法繁琐等问题,深入研究了基于PLCopen规范的功能块模型设计及圆弧插补算法的工作原理.首先,在试验室现有的"多轴运动控制器+μC/OS-Ⅲ"平台上,选用目前工控界广泛推广的德国3S公司的Codesys软件作为开发平台,以多轴圆弧运动控制功能块作为编程对象,采用结构化文本语言和顺序功能图,设计运动控制功能块.其次,通过在嵌入式系统中移植Codesys SP内核,使硬件平台成为符合IEC编程标准的可编程逻辑控制器,实现底层功能块的接口设计.最后,将设计好的功能块下载到控制器中,在Matlab中进行速度与位移曲线的仿真.仿真结果表明,功能块可达到设计要求,能够完成多轴运动,并可被移植到其他硬件平台上,具有很好的兼容性与复用性.%At present, the programming languages for commercial available motion controllers are not compatible and the programming methods are cumbersome;aiming at these problems, the model design of function module based on specification of PLCopen and the operational principle of arc interpolation algorithm are researched in-depth. Firstly, on the existing "multi-axis motion con troller+ μC/OS-Ⅲ" platform in the laboratory, selecting the Codesys software of German 3S Gmbh, that is widely promoted currently in industrial control industry as the development platform, with the multi -axis arc motion control function block as the programming object, using structured text language and sequence function diagram, the motion control function block is designed. Then through transplanting the Codesys SP kernel provided into the embedded system, this makes thehardware platform use as programmable logic controller conforming to IEC programming standards, thus the design of interface for bottom layer function block is realized. Finally, the function block designed is downloaded into controller;then the simulation of speed curve and displacement curve are conducted in Matlab. The simulation results indicate that the function block can meet the design requirements, can complete multi-axis motion, and can be transplanted to other hardware platforms;it has the very good compatibility and reusability.【期刊名称】《自动化仪表》【年(卷),期】2017(038)002【总页数】5页(P10-14)【关键词】IEC61131-3;PLCopen;运动控制;编程语言;连续功能图【作者】罗亮;王瀚博;刘知贵;范玉德【作者单位】中国工程物理研究院电子工程研究院,四川绵阳 621900;西南科技大学信息工程学院,四川绵阳 621010;西南科技大学信息工程学院,四川绵阳 621010;西南科技大学研究生院,四川绵阳 621010;中国工程物理研究院化工材料研究所,四川绵阳 621900【正文语种】中文【中图分类】TH-39;TP311近年来,随着PLC编程语言标准化程度的逐步提高,自动化产品的解决方案互补兼容,但运动控制产品的市场依旧各行其事,产品之间的编程语言存在差异,用户在使用不同产品时还需重新学习[1-2]。

优化基于PLC控制的料盘双轴定位系统设计方案一、引言在工业自动化领域中,PLC(可编程逻辑控制器)广泛应用于各种控制系统中,特别是在料盘双轴定位系统中。

料盘双轴定位系统是一种常见的工装夹持系统,用于在自动生产线上对工件进行定位、夹持和运输。

本文将对基于PLC控制的料盘双轴定位系统的设计方案进行优化,提出一种全新的方案,以提高系统的性能和可靠性。

二、目标本次优化的目标是改进料盘双轴定位系统,以实现更高的精度、更快的速度和更稳定的性能。

主要包括以下几个方面的内容:1. 提高定位精度:通过精确控制轴的运动,提高系统的定位精度,以保证工件的准确定位。

2. 加快定位速度:优化轴的加速、减速和运动控制算法,以提高系统的响应速度,减少轴移动的时间。

3. 增强系统稳定性:通过添加合适的反馈控制和故障检测机制,提高系统的稳定性和可靠性,减少故障发生的可能性。

三、优化方案1. 优化电机驱动系统:选择适合的电机驱动系统,例如使用高性能的伺服电机,以提高系统的动态响应能力和定位精度。

采用闭环控制算法,可以实时监测和调整轴的位置,进一步提高系统的运动精度。

2. 优化传感器选择:选择合适的传感器,例如线性位移传感器、角度传感器等,用于实时监测轴的位置和角度,以提供准确的反馈信号。

通过精确的反馈数据,可以更好地控制轴的运动,提高定位精度。

3. 优化控制算法:改进轴的运动控制算法,例如采用先进的PID控制算法或模糊控制算法,以提高轴的响应速度和运动平滑度,减少轴的震动和振动。

4. 引入纠偏机制:对于定位误差较大的工件,可以引入纠偏机制,例如视觉检测系统或辅助传感器,用于实时监测和修正工件的位置。

通过纠正定位误差,提高系统的定位精度。

5. 故障检测与报警:增加故障检测与报警机制,实时检测系统中的故障情况,例如电机过载、传感器故障等。

及时报警可以减少故障的发生,提高系统的稳定性和可靠性。

6. 软件优化:通过对PLC控制程序的优化,提高系统的响应速度和执行效率。

基于PLC的多轴钻攻机床控制系统设计方案1概述多轴钻攻机床是由多轴钻和多轴攻组合起来的组合机床。

多轴钻攻机床是一种主要用多轴钻在零件上加工打孔以及用多轴攻在零件上加工攻丝的机床。

多轴钻攻机床既能钻孔又能攻丝,是具有极广泛用途的实用性机床。

多轴钻攻机床通常以钻头旋转为主运动,以钻头轴向移动为进给运动。

在加工过程中工件不动,让刀具移动,将刀具中心对正孔中心,并使刀具转动。

多轴钻攻机床的特点就是工件固定不动,刀具做旋转运动。

多轴钻攻机床的加工容主要是针对汽车发动机变速箱箱体的多轴钻攻加工。

在汽车制造中,多轴钻攻机床大大提升了发动机变速箱箱体的加工速度。

1.1多轴钻攻机床控制系统的设计背景随着工业的日益发展,为了满足提高生产效率的需要,国有很多企业都陆续实施了改造自己企业和升级自己企业的部分结构,利用可编程控制器的改造是首选。

采用可编程控制器和液压控制相结合的方法,可以大大的降低系统的硬件接线,提高可靠性。

同时在其生产的技术更新时,只需要纠正其编程,就能够满足新的生产要求,提升了生产效率。

传统控制方案是使用继电器-接触器控制和液压控制相结合的方法,因为有多种控制的动作,并且有快进、工进和快退等工作进给的变换,系统的控制方面繁杂度较为高,很多的硬件系统接线使它的可靠性降低了,所以也使装置的生产效率下降了,大大影响到设备的加工质量。

如今,国的机械制造行业拥有充足的通用装置,在当代机械自动化技术发展的情况下,能够使用微电子技术来改进这些已经拥有的通用装置来改善机子装置的自动化程度。

可以用PLC来控制专用机床、组合机床、通用机床及半自动设备和自动装置所构成的生产线,如此能够把继电器价格便宜、抗干扰能力强、控制容易等优点和计算机适应性强、编程灵巧、功效完备的长处糅合在一起。

这是一条可以进一步发展的新道路。

1.2多轴钻攻机床控制系统的现状及发展前景如今,中国的老机床旧机床还在使用中,其中不乏一些使用年数比较高的。

这种情况对中国汽车产业来说非常严峻的。

多轴联动机械手PLC控制设计方案1.1绪论1.2课题背景工业机械手(以下简称机械手)(见图1-1)是近代自动控制领域中出现的一项新技术,已成为现代制造生产系统中的一个重要的组成部分。

机械手的迅速发展是由于它具有积极作用正日益为人们所认识:其一,它能部分地代替人工操作;其二,它能按照生产工艺的要求,遵循一定的程序、时间和位置来完成工件的传送和装卸;其三,它能操作必要的机具进行焊接和装配。

因此,它能大大地改善工人的劳动条件,显著地提高劳动生产率,加快实现工业生产机械化和自动化的步伐。

因而,机械手受到各先进工业国家的重视,并投入了大量的人力物力加以研究和应用,尤其在高温、高压、粉尘、噪声以及带有放射性和污染的场合,应用得更为广泛。

该技术在我国近几年来也有较快的发展,并取得一定的成果,受到各工业企业的重视。

但目前使用的机械手的电气控制系统一般采用继电器和开关元件组成的控制系统,不能实现较为复杂的逻辑控制和较多功能控制方式的选择,因而现场使用功能和控制方式单一,不能进行在线管理。

机械手主要由手部和运动机构组成。

手部是用来抓持工件(或工具)的部件,根据被抓持物件的形状、尺寸、重量、材料和作业要求而有多种结构形式,如夹持型、托持型和吸附型等。

运动机构,使手部完成各种转动(摆动)、移动或复合运动来实现规定的动作,改变被抓持物件的位置和姿势。

运动机构的升降、伸缩、旋转等独立运动方式,称为机械手的自由度。

为了抓取空间中任意位置和方位的物体,需有6个自由度。

自由度是机械手设计的关键参数。

自由度越多,机械手的灵活性越大,通用性越广,其结构也越复杂。

一般专用机械手有2~3个自由度。

能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。

它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

机械手的种类,按驱动方式可分为液压式、气动式、电动式、机械式机械手;按适用范围可分为专用机械手和通用机械手两种;按运动轨迹控制方式可分为点位控制和连续轨迹控制机械手等。

twincat2教程案例

Twincat 2是Beckhoff公司开发的一款用于工业自动化控制系统的软件平台。

它结合了PLC、运动控制、HMI、数据采集等功能,为工业自动化系统提供了全面的解决方案。

下面我将从不同的角度为你介绍一些Twincat 2的教程案例。

1. PLC编程,Twincat 2提供了丰富的PLC编程功能,可以实现逻辑控制、数据处理、通讯等功能。

在学习Twincat 2的PLC编程时,可以通过案例来深入理解其编程语言和逻辑结构,例如实现一个简单的流水线控制系统、温度控制系统等。

2. 运动控制,Twincat 2支持多轴运动控制,可以实现各种复杂的运动控制应用,如机械臂、输送带、注塑机等。

可以通过案例学习如何配置运动控制系统、编写运动控制程序、调试运动轴等。

3. HMI设计,Twincat 2提供了丰富的HMI设计功能,可以创建直观友好的人机界面。

通过案例学习如何设计HMI界面、实现数据显示、操作按钮、趋势图等功能。

4. 数据采集与分析,Twincat 2支持实时数据采集和分析,可

以帮助用户监控生产过程、分析生产数据。

可以通过案例学习如何配置数据采集设备、编写数据分析程序、实现报表生成等功能。

通过以上不同方面的案例学习,可以全面了解Twincat 2的功能和应用,提升工程师在工业自动化领域的技能和应用水平。

希望以上介绍对你有所帮助。

教学探索S KILLS87OCCUPATION2016 01基于PLC的电气自动化教学实验平台的总体方案设计文/徐春浩 李芳晨摘 要:目前,我国在PLC方面缺乏自主知识产权,所以我国高校目前在电气自动化教学实验平台这个方面的水平也呈现参差不齐的情况。

基于此,本文结合笔者多年电气自动化教学经验,在对PLC的电气自动化教学实验平台进行研究的基础上,给出了基于PLC的电气自动化教学实验平台的总体方案设计思路,以期与同行相互交流学习,共同提高。

关键词:PLC 电气自动化 教学实验平台 总体方案 设计电气自动化主要是指实现系统、软件和硬件的电气自动化,比较常用硬件有变频器、电动机启动器、运动控制器、工控机和PLC 等。

其中,PLC 即可编程逻辑控制器。

电气自动化的工作过程分为输入采样、用户程序执行和输出刷新三个阶段。

一、电气自动化教学实验平台的特点第一,能够最大限度地模拟真实的工业环境。

第二,系统具有开放性。

电气自动化教学实验平台的输出、输入设备的接口,大多数是采用留空的设计,可以让学生依照自己的想法自由、灵活地构建控制系统。

第三,实验教学体系具有完整性。

基于PLC 的电气自动化教学实验平台,可以服务近10科与自动化专业相关的课程,让学生增加了实践机会,提高了动手能力,加强了对控制系统的了解。

二、应用模拟了真实的工业环境的电气自动化教学实验平台可以用于以下几个方面。

第一,可以用于企业培训工作,可以当做教师研究课题的平台。

第二,可以当做导师、研究生进行科研的平台,可以用于开办科技竞赛。

第三,可以用于进行实践活动,如PLC 编程、触屏界面、变频器应用等。

第四,可以用于多个课程的教学实验,例如集散控制、电气控制、组态软件和可编程控制器等,让学生了解与电气自动化专业相关的知识。

三、电气自动化教学实验平台的设计思想1.利用新技术目前,新技术层出不穷,更新换代非常快,所以要尽量保证实验平台能够利用现在最新技术,例如以太网群控技术和触屏技术等。

基于PLC的多轴同步跟随控制系统实现作者:龚文杨朱细敏李灿来源:《电子技术与软件工程》2017年第19期摘要在许多工业场合,多轴同步控制的高可靠性和高精度直接影响到生产效率及产品质量,根据实际需要,设计了以贝加莱PLC和交流伺服系统为核心的多电机同步控制系统,采用一主多从结构的同步控制,系统运行稳定,控制精度较高,适用于工业现场如饮料瓶封装、机床设备中材料的准确切割等设备。

【关键词】多轴同步控制 PLC 交流伺服系统 POWERLINK通讯现代工业对于同步跟随控制系统的响应时间、响应速度、稳定性等性能指标的要求越来越高,而传统的多轴同步往往是通过机械总轴刚性连接的方法实现,这种方式的传动系统结构复杂,维护困难,灵活性差,无法满足现代化生产的要求。

近年来,用电气方式实现多轴同步控制逐渐取代了机械总轴同步方式,随着电子技术及控制技术的发展,可编程逻辑控制器(PLC)已由传统的顺序逻辑控制延伸至模拟量控制、运动控制等高端应用领域。

根据项目设计的实际需求,选择了以贝加莱PLC、伺服电机为核心的同步跟随控制系统,将PLC技术、伺服控制的优势有机结合起来,使运动性能达到更好的水平。

在传动制造转向智能制造的今天,多轴伺服的应用将越来越重要,因此该系统在工业现场如饮料瓶封装、小袋包装机、机床设备中材料的准确切割等设备、机床设备主从控制系统改造等方面有良好的应用价值。

1 控制系统硬件设计的实现该系统使用贝加莱PLC控制器X20CP1584,该PLC中运行的程序的循环时间最快可以设置为400微秒,可以相当快速地处理完用户的应用需求,同时,通过PLC上的 POWERLINK 通讯接口来发送运动控制中需要的命令和相关参数数据。

结合使用贝加莱伺服控制器和三相交流同步电机,使用该伺服控制器可以达到精确控制运动位置的目的。

硬件设计连接图如图1所示。

以PLC和交流伺服系统为核心的多电机同步控制系统,采用主从式结构的同步系统,采用POWERLINK通讯方式实现主轴和从轴间的通讯。

基于 PLC 的两轴运动控制系统设计学生姓名:张坤森学号:2014062038指导教师;彭宽栋专业:机电一体化杭州科技职业技术学院摘要:以可编程控制器 PLC 作为运动控制系统的核心,步进电机作为运动控制系统的执行机构,设计了基于 PLC 的两轴运动控制系统;通过 PLC 高速脉冲口输出高速脉冲,实现了单轴运动或者两轴运动;采用触摸屏作为操作面板,建立了友好的人机交互界面。

关键词:机械制造自动化; PLC;步进电机;运动控制0 前言步进电机是一种将电脉冲转化为角位移的执行机构。

步进电机开环控制结构简单,可靠性高,价格低。

但当起动频率太高或者负载太大,步进电机极易失步。

而步进电机闭环控制可以克服以上缺点,提高系统精度和稳定性。

在闭环控制系统中,采用增量式编码器作为反馈装置。

而 PLC 作为一种工业计算机,具有逻辑控制、步进控制、数据处理、存储功能、自诊断功能、通信联网等功能,而且具有较高的可靠性、较强的抗干扰性、较好的通用性等优点。

所以,使用 PLC 控制步进电机,构建两轴运动控制系统,具有重要意义。

1 系统组成本文所实现的示教与再现功能系统组成框图如图1所示。

采用西门子 S 7-200系列的 C P U226 D C/D C /D CP L C作为主控制器。

该 C P U具有 4个最高 20k H z的正交高速脉冲计数器 ,能够对输入的正交编码脉冲信号进行 4分频 [ 5] ; 2个最高 20k Hz 的高速脉冲输出 ;24个输入点和 16个输出点 ; 其布尔型指令执行时间只有0. 22μ s [ 6] 。

2 系统总体设计该运动控制系统由触摸屏、 PLC、步进电机驱动器、步进电机、限位开关、急停开关、编码器等组成。

操作者通过触摸屏端操作,向PLC 发出控制指令,PLC 根据控制指令和内部梯形图控制相应步进电机动作,步进电机将带动相应的进给轴动作,同时,PLC 将采集与步进电机相连的编码器产生的反馈信号,并将反馈信号返回给触摸屏,以完成整个系统的反馈环节。

摘要:根据对控制任务及控制对象的分析,介绍了利用国产信捷XDM系列运动控制型PLC对4个伺服电动缸进行控制的方法,该方法简单易行,编程容易,可靠性高。

关键词:运动控制;PLC;伺服1 控制任务试验诊断平台的控制系统设计要求如下:(1)根据现场装调人员指示,操作人员发出伺服电动缸动作指令,4个伺服电动缸在总行程范围内单独动作,在行程极限位置可靠停止;(2)控制箱应具备每个电动缸的行程显示、动作指示功能,且要求操作简单,便于搬动。

2 控制对象分析试验诊断平台如图1所示。

上位机操作系统所要控制的是乐星迈克彼恩L7S系列的标准I/O型伺服驱动器,该驱动器可根据与上位控制器的连接方式,以力矩、速度、位置模式进行运行,并可根据参数及I/O输入接点信号,切换运行模式。

在完成位置控制功能的条件下,其模式选择对上位控制器的功能要求有较大区别。

其中,力矩模式对上位控制器要求最高,需完成位置环与速度环控制。

而位置模式对上位控制器要求最低,但同样不会影响定位精度,其精度取决于伺服电机编码器反馈精度及电动缸机械精度。

因此,考虑简化上位机功能,使用伺服驱动器与电动缸APM交流伺服电机构成快速、准确定位的全数字位置伺服系统。

3 控制系统方案设计根据对控制任务以及被控对象的分析,控制系统应提供一个友好的人机界面,能完成对4个伺服电动缸的半闭环位置控制,操作模式具有JOG连续运转,JOG步进点动与电子手轮方式,伺服电机启动/停止可S 形加减速,电机使能与刹车控制等功能。

由于使用的是交流伺服位置控制系统驱动,根据L7S系列标准I/O 型伺服驱动器端子输入位置运转模式接线,上位控制系统需带PTO(脉冲串输出)的可编程开发运动控制器、运动控制卡或PLC以及能与控制器或控制卡通信连接操作的上位人机界面HMI触摸屏。

3.1 基于四轴运动控制型PLC构成的控制系统整个控制系统包括电源、信捷TH765系列HMI触摸操作显示屏、信捷XDM-32T-C四轴运动控制型PLC、电子手轮、L7S系列标准I/O型伺服驱动器等。