最新(A-28)连续精馏计算机数据采集和过程控制实验装置

- 格式:doc

- 大小:832.50 KB

- 文档页数:14

多功能连续精馏实验报告

一. 实验目的

本实验旨在通过多功能连续精馏装置对乙醇-水混合物进行分离,掌握连续精馏的基本原理和操作技能,并对实验结果进行分析。

二. 实验原理

连续精馏是指将混合物通过多个塔板(或填料层)进行分离的过程。

在塔板上,混合物经过汽液平衡达到饱和状态后被蒸发,蒸汽经过冷凝器冷却后变成液体,然后再进入下一个塔板。

这样循环往复,直到最后产生所需纯度的产品。

三. 实验步骤

1. 将乙醇-水混合物加入多功能连续精馏装置中;

2. 打开加热器,使加热器温度达到设定值;

3. 打开冷凝器,使冷凝器温度达到设定值;

4. 调整进料量和回流比例;

5. 稳定后取出收集瓶中的产物。

四. 实验结果及分析

在实验中,我们通过改变进料量和回流比例等因素来控制塔板上汽液

平衡的状态。

当进料量增大时,会导致塔板上汽液平衡点下降,产生

更多的蒸汽,从而提高了分离效率。

而当回流比例增大时,会导致塔

板上汽液平衡点上升,减少了蒸汽量,从而降低了分离效率。

通过实验我们得到了不同进料量和回流比例下的乙醇-水混合物的分离结果。

当进料量为0.5ml/min,回流比例为1:3时,得到的乙醇纯度

为95.2%;当进料量为1.0ml/min,回流比例为1:3时,得到的乙醇

纯度为97.8%。

五. 实验结论

通过本次实验我们掌握了连续精馏的基本原理和操作技能,并对实验

结果进行了分析。

在实际应用中,我们可以根据需要调整进料量和回

流比例等因素来控制塔板上汽液平衡状态,从而达到所需纯度的产品。

精馏分离实验装置说明对精馏系统来说,塔在进行有机物质的精制分离时,具有操作稳定、塔效率高、数据重现性好等优点。

此外,它还可装填不同规格、尺寸的填料测定塔效率,也能用于小批量生产或中间模拟试验。

当填装小尺寸的三角型填料或θ网环填料时,可进行精密精馏。

一般教学用的精馏玻璃塔只有一节塔体,它们在塔壁不同位置开有侧口,可供改变加料位置或作取样口、测温用。

塔体全部由玻璃制成,塔外壁采用新保温技术制成透明导电膜,使用中通电加热保温以抵消热损失。

在塔的外部还罩有玻璃套管,既能绝热又能观察到塔内气液流动情况。

另外还配有玻璃塔釜、塔头及其温度控制、温度显示、回流控制部件构成整体装置。

该设备外形美观,总体装置结构紧凑,控制仪表采用先进的智能化形式,控制精度高,使用效果好。

(一)技术指标精馏分离填料塔:玻璃塔内径:16~18mm;塔高:1.2m填料:2×2mm (不锈钢θ网环);釜容积:500ml;电热包加热功率250W,最高使用温度200℃。

(二)装置流程与控制面板1.装置流程见图1。

TCI-控温热电偶;TI-测温热电偶;电磁线圈;-塔头;2-塔体;3-塔釜;4-升降台;5-管压力计图1 周口师院精馏分离实验装置流程示意2.控制面板见图2。

图2 周口师院玻璃精馏控制面板布置图(三)精馏操作精馏是化工工艺过程中重要的单元操作,是化工生产中不可缺少的手段,其基本原理是利用组分的汽液平衡关系与混合物之间相对挥发度的差异,将液体升温汽化并与回流的液体接触,使易挥发组分(轻组分)逐级向上提高浓度;而不易挥发组分(重组分)则逐级向下提高浓度。

若采用填料塔形式,对二元组分来说,则可在塔顶得到含量较高的轻组分产物,塔底得到含量较高的重组分产物。

本装置可供有机化工、石油化工、精细化工、生物制药化工等专业部门的科研、教学、产品开发方面使用。

用于有机物质的精制分离时,具有操作稳定、塔效率高、数据重现性好等优点。

此外,它还可装填不同规格、尺寸的填料测定塔效率,也能用于小批量生产或中间模拟试验。

精馏实验计算机数据采集及过程控制精馏实验一、实验目的1、充分利用计算机采集和控制系统具有的快速、大容量和实时处理的特点,进行精馏过程多实验方案的设计,并进行实验验证,得出实验结论。

以掌握实验研究的方法。

2、学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响。

3、学习精馏塔性能参数的测量方法,并掌握其影响因素。

4、测定精馏过程的动态特性,提高学生对精馏过程的认识。

二、实验内容本实验为设计型实验,学生应在教师的协助下,独立设计出完整的实验方案,并自主实施。

必须进行的实验内容为(1)~(3),可供选做的实验内容为(4)~(10),最少从中选做一个。

(1)研究开车过程中,精馏塔在全回流条件下,塔顶温度等参数随时间的变化情况。

(2)测定精馏塔在全回流、稳定操作条件下,塔体内温度和浓度沿塔高的分布。

(3)测定精馏塔在全回流和某一回流比连续精馏时,稳定操作后的全塔理论塔板数、总板效率。

(4)在全回流、稳定操作条件下,测定塔顶物料浓度、总板效率随塔釜蒸发量的变化情况。

(5)在部分回流、稳定操作条件下,测定总板效率随回流比的变化情况。

(6)在部分回流、稳定操作条件下,测定总板效率随进料流量的变化情况。

(7)在部分回流、稳定操作条件下,测定总板效率随进料组成的变化情况。

(8)在部分回流、稳定操作条件下,测定总板效率随进料热状态的变化情况。

(9)研究间歇精馏操作过程中在保证塔顶馏出液浓度不低于给定值的条件下, 回流比随时间的变化过程。

(10)研究间歇精馏操作过程中,固定回流比情况下,塔顶温度随时间的变化情况。

三、实验设备介绍1、设备简介设备主体是一座由7块筛孔塔板(直径54mm,筛孔直径2mm)所组成的精馏塔塔内径为50mm,板间距为100 mm,塔高1.5m,降液管为外径8mm铜管,整个装置流程如图1所示。

2、流程说明操作时,料液(15—25%乙醇—丙醇溶液)600mL左右从高位槽经进料加热器用蠕动泵输送,经过转子流量计进入精馏塔,其中一部分成为蒸汽上升入精馏段,最后从塔顶入冷凝器冷凝为液体,这部分冷凝液有一部分经回流比控制器作为回流进入第一层塔板,另一部分作为产品流入产品收集罐。

多功能连续精馏实验报告1. 背景多功能连续精馏是一种常用的分离技术,广泛应用于化工领域。

它通过利用不同组分的挥发性差异,将混合物中的各个组分逐一分离出来。

在本实验中,我们使用了一套多功能连续精馏设备,对一个二元混合物进行了分离实验。

2. 实验目的本实验旨在探究多功能连续精馏技术在二元混合物分离中的应用,并通过实验结果和数据分析,评估该技术的效果和优劣势。

3. 实验方法3.1 实验设备和试剂本次实验所使用的设备包括:•多功能连续精馏塔•加热装置•冷凝器•进料泵•液位计•温度计试剂为一个已知比例的二元混合物。

3.2 实验步骤1.将二元混合物倒入进料容器中。

2.打开进料泵,并调节进料速率。

3.打开加热装置,提供足够的热量。

4.监测塔内液位和温度变化。

5.收集不同组分的产物样品。

4. 实验结果通过实验,我们获得了以下结果:1.实验过程中,随着加热装置的工作,混合物开始沸腾,并进入多功能连续精馏塔。

2.在塔内,我们观察到了不同组分的液位变化。

随着温度升高,液位逐渐下降。

3.在冷凝器中,我们收集到了多个不同组分的产物样品。

通过对这些样品进行分析,我们确定了它们的组成比例。

5. 数据分析在数据分析部分,我们对实验结果进行了详细的处理和计算。

通过计算各个组分的回收率、纯度等指标,评估了多功能连续精馏技术在该二元混合物分离中的效果。

5.1 回收率计算回收率是衡量分离效果的重要指标之一。

通过与原始混合物中各个组分的初始含量进行比较,可以评估多功能连续精馏技术对各个组分的回收情况。

回收率(%)= (产物中某个组分浓度 / 初始混合物中该组分浓度)× 100%5.2 纯度计算纯度是另一个重要的指标,它反映了产物中某个组分的纯净程度。

通过测量产物样品中某个组分的浓度,可以计算出其纯度。

纯度(%)= (产物中某个组分浓度 / 产物总浓度)× 100%6. 结论和建议通过对实验结果和数据的分析,我们得出以下结论:1.多功能连续精馏技术能够有效地将二元混合物中的各个组分进行分离,并且具有较高的回收率和纯度。

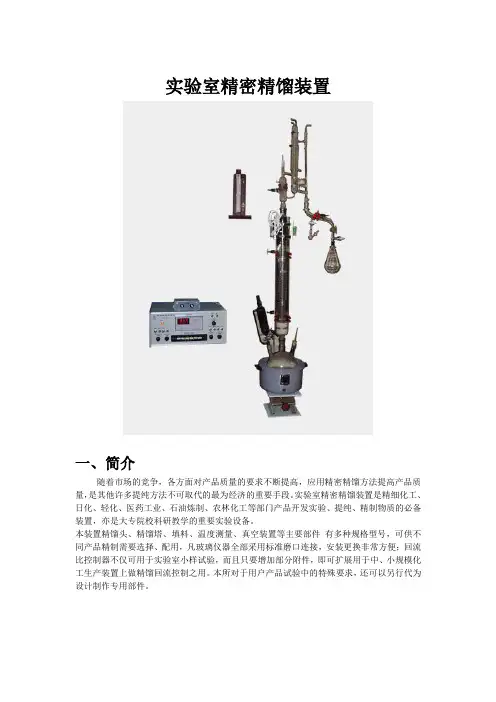

实验室精密精馏装置一、简介随着市场的竞争,各方面对产品质量的要求不断提高,应用精密精馏方法提高产品质量,是其他许多提纯方法不可取代的最为经济的重要手段。

实验室精密精馏装置是精细化工、日化、轻化、医药工业、石油炼制、农林化工等部门产品开发实验、提纯、精制物质的必备装置,亦是大专院校科研教学的重要实验设备。

本装置精馏头、精馏塔、填料、温度测量、真空装置等主要部件有多种规格型号,可供不同产品精制需要选择、配用,凡玻璃仪器全部采用标准磨口连接,安装更换非常方便;回流比控制器不仅可用于实验室小样试验,而且只要增加部分附件,即可扩展用于中、小规模化工生产装置上做精馏回流控制之用。

本所对于用户产品试验中的特殊要求,还可以另行代为设计制作专用部件。

二、精馏装置主要部件介绍1、电加热精馏塔电加热精馏塔塔径有14mm、19mm,24mm,29mm,34mm,50mm、70mm、100mm、共8种,塔高700mm,1000mm,1300mm三种。

由于采用标准磨口联接,故如果需要2000mm塔高时,只要把700mm塔加接到1300mm的塔上即可。

精馏塔由内中外三管组成,内芯管内充满填料,内管外和中管外均缠绕扁形电热带,最外层为隔热保护层。

电热保温分上、下二层独立温度设置调节,由CS00A精浏控制台供电,温度测量上、下层均采用Pt100铂电阻,引线接至精馏控制台,由数显表显示各点温度精度为0。

1℃,电加热精馏塔控制温度范围宽,特别适合高温精浏操作.在精馏塔保温外套管上口处,分别固定有二排接线断子板,其中一排是黑色的接线端子板接220V交流加热电源,另一排为绿色接线端子板接测温铂电阻用,接线方式见右图。

2、精馏头(5225)具摇摆磁铁漏斗:该精馏头采用夹套和蛇形双重冷凝管冷却,回流比是通过带磁铁三角漏斗摆动的位置来控制,由两个部件组成,清洗方便,在上磨口加上必要的配件,即可在减压情况下操作。

3、真空分配器冷却后流出的物料经真空接输流入组份分配器接受瓶十,在真空接输器下部装有真空取样器,取样时关闭取样瓶侧阀,待系统真空平衡后无聊流入取样瓶时,取样结束后关闭取样阀,开启取样瓶侧放空阀,脱下取样瓶。

实验十四精馏塔计算机数据采集和过程控制实验(B)一、实验目的1.了解精馏塔系统的结构和操作方法2.学会识别精馏塔内出现的各种操作状态,并分析这些操作状态对塔性能的影响。

3.在回流比等于4的实验条件下,测定塔的总板效率。

二、实验内容1.观察塔内各种正常和不正常的操作状况;2.在全回流的实验条件下,测定塔的总板效率。

3.在回流比等于4的实验条件下,测定塔的总板效率。

三、实验原理对于二元物系,如已知其气液平衡数据,则根据精馏塔的原料的液组成,进料热状况参数q,操作回流比R,塔顶馏出液组成x d,塔底釜液组成x w,由图解法求出全回流操作及部分回流操作时的理论塔板数N T。

板式塔的效率:总板效率E T(又称全塔效率):是指达到指定分离效果所需理论板层数N T与实际板层数N p 的比值。

又根据下式计算求得:E T=(N T-1)/N P×100%1.实验设备的基本情况(一).主体设备精馏塔为筛板塔,全塔共有7块塔板由紫铜板制成,塔高1.5米,塔身用内径为50毫米的不锈钢管制成,每段为10厘米,焊上法兰后,用螺栓连在一起,并垫上聚四氟乙烯垫防漏,塔身的第二段和第九段是用耐热玻璃制成的,以便于观察塔内的操作状况。

除了这两段玻璃塔段外,其余的塔段都用玻璃棉保温。

降液管是由外径为8毫米的铜管制成。

筛板的直径为54毫米,筛孔的直径为2毫米。

塔中装有铂电阻温度计用来测量塔内汽相温度。

塔顶的全凝器和塔底冷却器内是直径为8毫米做成螺旋状的的铜管,外面是不锈钢套管。

塔顶的物料蒸气和塔底产品在铜管外冷凝、冷却,铜管内通冷却水。

塔釜用电炉丝进行加热,塔的外部也用保温棉保温。

混合液体由高位槽经转子流量计计量后进入塔内。

塔釜的液面计用于观察塔釜内的存液量。

塔底产品经过冷却器由平衡管流出。

回流比调节器用来控制回流比,馏出液储罐接收馏出液。

(二).计算机及其外围设备计算机用的是586以上主机,输出设备是一个彩色显示器和一个EPSONLQ-1600打印机(用户自备)。

XX大学化学化工学院设计性实验报告实验课程化工原理实验实验项目连续性精馏实验设计及性能测试专业化学工程与工艺班级学号姓名XXX指导教师时间年月日摘要:在常压操作条件下,利用筛板塔对乙醇-正丙醇体系进行了实验研究,采用间歇精馏与连续精馏结合的方法,通过实验用工程模拟的方法通过模拟测定精馏塔中测定乙醇-正丙醇体系混合液在全回流状态下和部分回流比的状况下的操作状况,考察这些参数对精馏过程的影响,从而计算塔板效率和总板效率,最终得以提高塔板效率,并根据实验提出了创新性建议。

关键词:筛板式精馏塔;乙醇-正丙醇体系;全回流;理论塔板数;全塔效率;Abstract: The experiment was carried out in ethanol-n-propanol system at normal pressure by using sieve-tray. When adopt the method of combination of continuous distillation and batchdistillation , this experiment with engineering simulation method through the simulation of the column was ethanol-n-propanol system mixture in all the backflow state of the operation status, then calculates tower board efficiency and general board efficiency, and analyzes the main factors of influence veneer efficiency, finally able to improve the efficiency of the tray. Also, some innovative proposals were presented for the experiment.Keywords: Sieve-tray; Ethanol-n-propanol System ; Total reflux; Theoretical tower number plate; The tower efficiency.前言:精馏是实现液相混合物液液分离的重要方法,而精馏塔是化工生产中进行分离或称的主要单元,板式精馏塔为主要形式。

连续精馏实验报告实验目的:本实验旨在通过连续精馏实验,探究在不同操作条件下,对混合物进行分离纯化的效果,并分析实验结果,验证精馏法在实际应用中的效果和局限性。

实验原理:连续精馏是一种通过多次蒸馏来提高分馏效果的方法。

在连续精馏过程中,混合物首先被加热至沸点,然后蒸气被冷凝成液体。

这个液体再次被加热至沸点,再次蒸馏,如此往复,直至得到所需的纯净产物。

实验步骤:1. 准备实验装置,包括加热设备、冷凝器、收集烧瓶等。

2. 将混合物加热至沸点,使其蒸发产生蒸气。

3. 冷凝蒸气,使其冷凝成液体。

4. 将液体再次加热至沸点,进行第二次蒸馏。

5. 重复步骤3,直至得到所需的产物。

实验结果:经过连续精馏实验,我们成功地将混合物分离得到了两种不同成分的纯净产物。

实验结果表明,在不同操作条件下,连续精馏可以达到不同的分馏效果。

通过对实验数据的分析,我们得出了一些有益的结论。

实验结论:连续精馏是一种有效的分离纯化方法,能够在一定程度上提高分馏效果。

然而,实验结果也表明,连续精馏在某些情况下可能存在一定的局限性,需要根据具体情况进行调整和优化。

实验总结:通过本次实验,我们深入了解了连续精馏的原理和操作方法,对其在实际应用中的效果和局限性有了更深入的认识。

同时,实验结果也为我们今后的科研工作提供了一定的参考和借鉴。

实验展望:在今后的工作中,我们将进一步深入研究连续精馏的原理和机制,探索其在不同领域的应用潜力,努力提高其分馏效果,为科学研究和工程实践提供更好的技术支持。

结语:通过本次实验,我们对连续精馏有了更深入的了解,实验结果也为我们今后的工作提供了一定的指导和借鉴。

我们相信,在今后的工作中,我们将能够更好地利用连续精馏这一技术手段,为科学研究和工程实践做出更大的贡献。

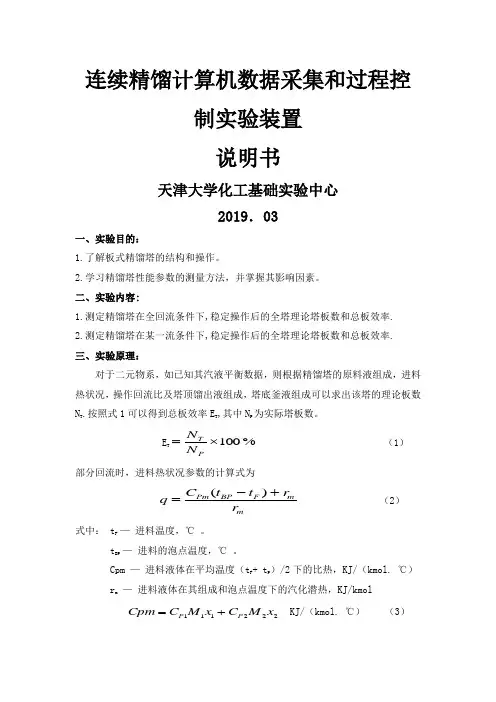

连续精馏计算机数据采集和过程控制实验装置 说明书天津大学化工基础实验中心2019.03一、实验目的:1.了解板式精馏塔的结构和操作。

2.学习精馏塔性能参数的测量方法,并掌握其影响因素。

二、实验内容:1.测定精馏塔在全回流条件下,稳定操作后的全塔理论塔板数和总板效率.2.测定精馏塔在某一流条件下,稳定操作后的全塔理论塔板数和总板效率. 三、实验原理:对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可以求出该塔的理论板数N T .按照式1可以得到总板效率E T ,其中N P 为实际塔板数。

E T %100⨯=PTN N (1) 部分回流时,进料热状况参数的计算式为mmF BP Pm r r t t C q +-=)( (2)式中: t F — 进料温度,℃ 。

t BP — 进料的泡点温度,℃ 。

Cpm — 进料液体在平均温度(t F + t P )/2下的比热,KJ/(kmol. ℃) r m — 进料液体在其组成和泡点温度下的汽化潜热,KJ/kmol222111x M C x M C Cpm P P += KJ/(kmol. ℃) (3)222111x M r x M r r m += KJ/kmol (4) 式中: C P1, C P2 —分别为纯组份1和组份2在平均温度下的比热,KJ/(kg. ℃)。

r1,r2 —分别为纯组份1和组份2在泡点温度下的汽化潜热,,KJ/kg 。

M1,M2—分别为纯组份1和组份2的摩尔质量,KJ/kmol 。

x1,x2—分别为纯组份1和组份2在进料中的摩尔分率。

四、实验装置基本情况:1.实验设备流程图(如图一所示):图一 精馏实验装置流程图1-储料罐;2-进料泵;3-放料阀;4-料液循环阀;5-直接进料阀;6-间接进料阀;7-流量计;8-高位槽;9-玻璃观察段;10-精馏塔;11-塔釜取样阀;12-釜液放空阀;13-塔顶冷凝器;14回流比控制器;15-塔顶取样阀;16-塔顶液回收罐;17-放空阀;18-塔釜出料阀;19-塔釜储料罐;20-塔釜冷凝器;21-第六块板进料阀;22-第七块板进料阀;23-第八块板进料阀;T1-T12-温度测点2.实验设备主要技术参数: 精馏塔实验装置结构参数见表一: 表一 精馏塔结构参数表二 乙醇─正丙醇 t-x-y 关系 (以乙醇摩尔分率表示,x-液相,y-气相 )乙醇沸点: 78.3℃; 正丙醇沸点:97.2℃.3.实验仪器及试剂:实验物系:乙醇─正丙醇(化学纯或分析纯);实验物系平衡关系见表二;实验物系浓度要求: 15-25%(乙醇质量百分数),浓度分析使用阿贝折光仪(用户自备),折光指数与溶液浓度的关系见表三。

化工过程的萃取精馏教学实验装置萃取精馏是工业上广泛应用的一种特殊分离方法,主要用于分离普通精馏难以处理的含络合物、热敏物质、恒沸组成及相对挥发度接近1的互溶物系;其基本原理是向精馏塔中引入1种或2种可以与待分离混合物相溶的溶剂,破坏待分离组分间的相对挥发度,达到分离沸点相近组分的目的。

萃取精馏从原理上可突破普通精馏汽液相平衡限制,已广泛应用于石油、精细化工、医药卫生等领域的基本有机化工品纯化分离和提浓。

著名的青蒿素就是通过乙醚或汽油浸取后经超临界萃取蒸馏而实现提纯。

萃取精馏工艺一般是三元以上多组分的分离过程,所涉及基础热力学和过程分离动力学的理论比较复杂,目前研究和应用多集中在过程工艺模拟和实际生产领域。

采用流程模拟软件Aspen Plus建立萃取平衡级数学模型,研究甲乙酮和N-甲酰吗啉混合萃取剂萃取精馏分离乙烯裂解C4馏分中烷烃和烯烃的工艺,获得了萃取精馏塔和溶剂回收塔的理论塔板数、进料位置、回流比、溶剂比等参数对分离性能的影响。

采用萃取蒸馏由萃取剂回收脱硫分离出高纯度低硫的汽油添加剂甲基叔丁基醚(MTBE),实验优选了萃取剂、萃取剂用量、精馏温度和时间,克服了传统精馏工艺难以生产低硫含量MTBE的缺点。

分析了兰州石化12 万t /a丁二烯萃取精馏装置开车周期短、塔压波动大、能耗高,产品质量不稳定的原因,并制定了相应的改造方案,降低了能耗,提高了产品合格率。

萃取精馏的过程工程设计和合理应用需要对该工艺技术的基本原理、工艺模型及操作参数调节等有深刻的了解。

正确规范化的理解萃取精馏流程是其工业化应用的前提,对于新型精细化工品或药物的开发和提纯具有十分重要的意义。

由于目前国内众多高等院校缺乏用于实验教学且能由学生自行组装和操作的萃取精馏实验装置,在“化工原理”等课程理论教学中,萃取精馏单元操作流程已成为一个比较抽象且难以理解的内容。

本文结合热力学活度系数模型和化工过程工程的序贯模块法建立萃取精馏非平衡级模型,优化设计乙二醇萃取精馏分离乙醇-水共沸物系的工艺流程,由单一精馏塔流程同时实现乙醇萃取精馏分离和萃取剂回收两种工艺过程,通过设备参数设计和选型,组建了乙二醇萃取精馏分离乙醇-水恒沸物的实验室教学装置,结合“化工原理”类相关课程理论教学和实验操作,使学生充分理解萃取精馏原理、装置、工艺流程和操作规范。

(A-28)连续精馏计算机数据采集和过程控制实验装置连续精馏计算机数据采集和过程控制精馏实验装置说明书天津大学化工基础实验中心2012.09一、实验目的:1.了解板式精馏塔的结构和操作。

2.学习精馏塔性能参数的测量方法,并掌握其影响因素。

3.学会通过程序运行和电动调节阀的自动调节完成整个实验的调节控制,同时应用计算机系统自动对实验数据进行采集、处理及图像生成。

二、实验内容:1.测定精馏塔在全回流条件下,稳定操作后的全塔理论塔板数和总板效率。

2.测定精馏塔在某一流条件下,稳定操作后的全塔理论塔板数和总板效率。

三、实验原理:对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可以求出该塔的理论板数N T .按照式1可以得到总板效率E T ,其中N P 为实际塔板数。

E T %100⨯=PTN N (1) 部分回流时,进料热状况参数的计算式为mmF BP Pm r r t t C q +-=)( (2)式中: t F — 进料温度,℃ 。

t BP — 进料的泡点温度,℃ 。

Cpm — 进料液体在平均温度(t F + t P )/2下的比热,KJ/(kmol. ℃) r m — 进料液体在其组成和泡点温度下的汽化潜热,KJ/kmol222111x M C x M C Cpm P P += KJ/(kmol. ℃) (3) 222111x M r x M r r m += KJ/kmol (4) 式中: C P1, C P2 —分别为纯组份1和组份2在平均温度下的比热,KJ/(kg. ℃)。

r1,r2 —分别为纯组份1和组份2在泡点温度下的汽化潜热,,KJ/kg 。

M1,M2—分别为纯组份1和组份2的摩尔质量,KJ/kmol 。

x1,x2—分别为纯组份1和组份2在进料中的摩尔分率。

四、实验装置基本情况:1.实验设备流程图(如图一所示):图一精馏实验装置流程图1-储料罐;2-进料泵;3-放料阀;4-料液循环阀;5-直接进料阀;6-间接进料阀;7-流量计;8-高位槽;9-玻璃观察段;10-精馏塔;11-塔釜取样阀;12-釜液放空阀;13-塔顶冷凝器;14回流比控制器;15-塔顶取样阀;16-塔顶液回收罐;17-放空阀;18-塔釜出料阀;19-塔釜储料罐;20-塔釜冷凝器;21-第六块板进料阀;22-第七块板进料阀;23-第八块板进料阀;T1-T12-温度测点2.实验设备主要技术参数:精馏塔实验装置结构参数见表一:表一精馏塔结构参数表二乙醇─正丙醇 t-x-y 关系 (以乙醇摩尔分率表示,x-液相,y-气相 )乙醇沸点: 78.3℃; 正丙醇沸点:97.2℃.3.实验仪器及试剂:实验物系:乙醇─正丙醇(化学纯或分析纯);实验物系平衡关系见表二;实验物系浓度要求: 15-25%(乙醇质量百分数),浓度分析使用阿贝折光仪(用户自备),折光指数与溶液浓度的关系见表三。

表三温度─折光指数─液相组成之间的关系(续表三)30O C下质量分率与阿贝折光仪读数之间关系也可按下列回归式计算:W=58.844116-42.61325 ×nD其中:W为乙醇的质量分率; nD为折光仪读数 (折光指数);通过质量分率求出摩尔分率(XA),公式如下: 乙醇分子量MA=46; 正丙醇分子量MB=60BAAAAAAMWMWMWX)](1[)()(-+=3.实验设备面板图(如图二所示):图二精馏设备仪表面板图五、实验方法及步骤:1.实验前检查准备工作:(1)将与阿贝折光仪配套使用的超级恒温水浴(阿贝折光仪和超级恒温水浴用户自备)调整运行到所需的温度,并记录这个温度。

将取样用注射器和镜头纸备好。

(2)检查实验装置上的各个旋塞、阀门均应处于关闭状态。

(3)配制一定浓度(质量浓度 20%左右)的乙醇─正丙醇混合液(总容量15升左右),倒入储料罐。

(4)打开直接进料阀门和进料泵开关, 向精馏釜内加料到指定高度 (冷液面在塔釜总高2/3处), 而后关闭进料阀门和进料泵。

2. 实验操作:(1)全回流操作:①打开塔顶冷凝器进水阀门,保证冷却水足量(60L/h即可)。

②记录室温。

接通总电源开关(220V)。

③调节加热电压约为130伏, 待塔板上建立液层后再适当加大电压,使塔内维持正常操作。

④当各块塔板上鼓泡均匀后,保持加热釜电压不变, 在全回流情况下稳定20分钟左右。

期间要随时观察塔内传质情况直至操作稳定。

然后分别在塔顶、塔釜取样口用50ml三角瓶同时取样,通过阿贝折射仪分析样品浓度。

(2) 部分回流操作①打开间接进料阀门和进料泵,调节转子流量计, 以 2.0-3.0(l/h)的流量向塔内加料,用回流比控制调节器调节回流比为 R=4 ,馏出液收集在塔顶液回收罐中。

②塔釜产品经冷却后由溢流管流出,收集在容器内。

③待操作稳定后,观察塔板上传质状况,记下加热电压、塔顶温度等有关数据,整个操作中维持进料流量计读数不变,分别在塔顶、塔釜和进料三处取样,用折光仪分析其浓度并记录下进塔原料液的温度。

(3)实验结束①取好实验数据并检查无误后可停止实验,此时关闭进料阀门和加热开关,关闭回流比调节器开关。

②停止加热后10分钟再关闭冷却水,一切复原。

③根据物系的 t-x-y 关系,确定部分回流下进料的泡点温度并进行数据处理。

3. 计算机控制实验操作:(1)打开计算机在桌面找到应用程序双击进入;(2)进入程序后左单击界面进入主控制界面,在主控制界面中同时显示出了各塔板温度,及相应的控制按键,可以控制加热开关、进料开关、回流比开关(红-,关、绿-开),并且可以改变加热电压及回流比,来完成全回流实验和部分回流实验,取样及分析方法同上。

进料量、进料口阀门开关及冷却水量还需手动调节同上。

(3)实验结束①取好实验数据并检查无误后可停止实验,此时关闭进料阀门、进料泵开关和加热开关,关闭回流比开关。

②停止加热后10分钟再关闭冷却水,一切复原。

③根据物系的 t-x-y 关系,确定部分回流条件下进料的泡点温度,并进行数据处理。

六、实验注意事项:1.由于实验所用物系属易燃物品,所以实验中要特别注意安全,操作过程中避免洒落以免发生危险。

2.本实验设备加热功率由仪表自动调节,注意控制加热升温要缓慢,以免发生爆沸(过冷沸腾)使釜液从塔顶冲出。

若出现此现象应立即断电,重新操作。

升温和正常操作过程中釜的电功率不能过大。

3.开车时要先接通冷却水再向塔釜供热,停车时操作反之。

4.检测浓度使用阿贝折光仪。

读取折光指数时,一定要同时记录测量温度并按给定的折光指数─质量百分浓度─测量温度关系(见表三)测定相关数据。

(折光仪和恒温水浴由用户自购,使用方法见说明书 )。

5.为便于对全回流和部分回流的实验结果(塔顶产品质量)进行比较, 应尽量使两组实验的加热电压及所用料液浓度相同或相近。

连续开出实验时, 应将前一次实验时留存在塔釜、塔顶、塔底产品接受器内的料液倒回原料液储罐中循环使用。

七、实验数据处理过程及结果:表五 精馏实验原始数据及处理结果记录1.全回流塔顶样品折光指数n D =1.3610乙醇质量分率 W=58.844116-42.61325 ×n D=58.844116-42.61325 ×1.3610 =0.847摩尔分率 879.060)847.01()46847.0()46847.0(=-+=Xd同理:塔釜样品折光指数n D =1.3770乙醇的质量分率 W =58.844116-42.61325 ×n D=58.844116-42.61325 ×1.3780 =0.66摩尔分率x w =0.206在平衡线和操作线之间图解理论板3.62(见图-3) 全塔效率 η%2.361026.3===P t N N2.部分回流(R=4) 塔顶样品折光指数n D =1.3620 塔釜样品折光指数n D =1.3775 进料样品折光指数n D =1.3765 由全回流计算出质量、摩尔浓度X D =0.843 ; X w =0.180; X f =0.231进料温度t f =21.7℃,在X f =0.231下泡点温度91℃ 乙醇在59.15℃下的比热Cp1=3.07(kJ/kg.℃) 正丙醇在59.15℃下的比热Cp2=2.85(kJ/kg.℃) 乙醇在91℃下的汽化潜热r1=819(kJ/kg ) 正丙醇在91℃下的汽化潜热r2=680(kJ/kg )混合液体比热 Cpm=46×0.231×3.07+60×(1-0.231)×2.85=160.54(kJ/kmol.℃)混合液体汽化潜热 r pm=46×0.231×819+60×(1-0.231)×680=39702(kJ/kmol )24.13970239702)7.2191(54.160)(=+-⨯=+-⨯=m m F B r r t t Cpm qq 线斜率=-=1q q5.17 在平衡线和精馏段操作线、提馏段操作线之间图解理论板塔板数6.12(见图-4)全塔效率η%1.26==PtN N 附图解法求解理论板:图三全回流理论塔板数图四部分回流理论塔板数。