氨基硅油的合成及工艺对比讨论

- 格式:doc

- 大小:144.00 KB

- 文档页数:8

基础研究有机硅材料,2007,21(4):206~208SIL ICON E MA TERIAL 氨基硅油合成工艺的探讨张小涛,方仕江3(浙江大学高分子工程研究所,杭州310027) 摘要:以N 2β2氨乙基2γ2氨丙基甲基二甲氧基硅烷、六甲基二硅氧烷(MM )和八甲基环四硅氧烷(D 4)为原料,通过开环聚合反应合成了氨基硅油。

考察了单体配比、催化剂种类和用量、反应时间和温度、。

最佳的反应条件是:氨基硅烷偶联剂用量4%,反应温度110℃,反应时间5h ,减压时间40min ,压力01005MPa ,MM 用量012%,二甲基亚砜用量015%,选用KO H 为催化剂,KO H 用量0108%。

关键词:氨基改性硅油,D 4,氨基硅烷偶联剂,氨值中图分类号:TQ26411+6 文献标识码:A文章编号:100924369(2007)042206203收稿日期:2007202207。

作者简介:张小涛(1982—),男,硕士生,从事氨基硅油的合成研究。

3联系人,E 2mail :latex @zju 1edu 1cn 。

氨基硅油已广泛应用于纺织、制革及日化等行业。

如用作纺织柔软整理剂,可赋予织物柔软、滑爽和丰满的效果,还具有良好的弹性手感[1]。

由于氨基硅油对提高织物附加值具有积极的作用,国外公司如日本信越、德国瓦克等,都在努力开发高品质的氨基硅油。

国内对氨基硅油的研究也在不断加强,但还存在乳液漂油、泛黄等问题。

本实验着重研究了氨基硅油合成工艺对氨基硅油氨值和黏度的影响。

1 实验111 主要原料八甲基环四硅氧烷(D 4):浙江新安化工集团股份有限公司;N 2β2氨乙基2γ2氨丙基甲基二甲氧基硅烷(602):浙江省化工研究院;六甲基二硅氧烷(MM ):浙江新安化工集团股份有限公司;氢氧化钾(KO H ):AR ,杭州化学试剂厂;氢氧化锂(LiO H ):AR ,汕头陇西化工厂;乙酸(HAc ):A R ,杭州化学试剂厂;二甲基亚砜(DMSO ):A R ,江苏鸿声化工厂;四甲基氢氧化铵:AR ,25%水溶液,国药集团化学试剂有限公司。

收稿日期:2005210220(修改稿) 作者简介:郭飞鸽,女,1979年生;在读硕士研究生;研究方向:精细有机化学品。

E 2mail :guofeige @yahoo 1com 1cn 。

纸张用氨基硅油柔软剂的制备及应用研究郭飞鸽 李小瑞(陕西科技大学轻化工材料与设计研究所,陕西咸阳,712081)摘 要:以八甲基环四硅氧烷、N 2β2氨乙基2γ2氨丙基甲基二甲氧基硅烷等为原料,合成了一种侧链取代的氨基硅油(AS O ),并将其制成微乳液(AS O 微乳液),用作纸张柔软剂。

研究发现,随着AS O 柔软剂氨值的增加,处理后的纸张柔软度、防水性增加;随着AS O 用量的增加,处理后纸张的强度下降。

AS O 的黏度越大,处理后的纸张越柔软。

扫描电子显微镜(SE M )研究发现,用AS O 柔软剂处理后的纸纤维显得疏松,所以具有柔软性。

关键词:氨基硅油;纸张柔软剂;氨值;黏度中图分类号:TS727+12文献标识码:A文章编号:100026842(2006)0120035204 随着人们生活水平的提高,一次性生活用纸如纸手帕、卫生纸、餐巾纸、尿布纸等的消费日趋增大,而柔软性是其质量好坏的一个重要指标。

纸用柔软剂越来越受到重视,并向环境友好型及功能型方向发展。

氨基硅油玻璃化温度低、链段柔顺、表面能小,且无毒害、对环境友好,它极易在纤维表面铺展成膜,并使纤维表面的摩擦因数降低,在外界应力的作用下纤维容易相对滑动,从而表现出柔软特性[1]。

因此,它作为纸张柔软剂备受关注。

本研究以八甲基环四硅氧烷、N 2β2氨乙基2γ2氨丙基甲基二甲氧基硅烷等为原料,在催化剂四甲基氢氧化胺的作用下,合成了一种侧链取代的氨基硅油(AS O ),并将其制成微乳液(AS O 微乳液),用作纸张柔软剂,考察了氨基硅油的氨值、黏度及其用量对纸张应用效果的影响。

1 实 验111 原料与试剂八甲基环四硅氧烷(D 4)、N 2β2氨乙基2γ2氨丙基甲基二甲氧基硅烷(D L 2602),工业品,中蓝晨光化工研究院;六甲基二硅氧烷(M M ),工业品,上海华润化工有限公司;四甲基氢氧化胺(T M AH ),工业品,江苏省如东县振丰精细化工厂;正戊醇,分析纯,天津市科密欧化学试剂开发中心;冰醋酸,分析纯,西安化学试剂厂;脂肪醇聚氧乙烯醚(AE O 23)、烷基酚聚氧乙烯醚(TX 210),工业品,上海新星化工试剂公司。

氨基硅油的制备及应用实验一、实验目的聚硅氧烷是一类有着特殊硅氧主链结构的半有机、半无机结构的高分子化合物,具有独特的低玻璃化温度、低表面张力特性,以及优良的耐热性、耐候性、憎水性、电绝缘性等性能。

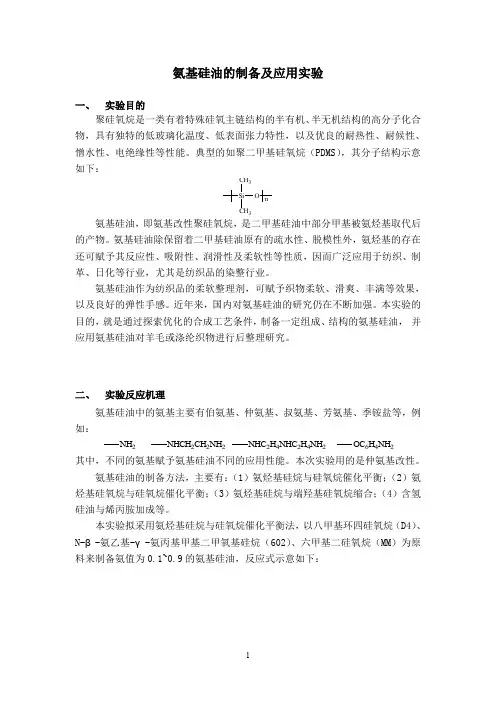

典型的如聚二甲基硅氧烷(PDMS),其分子结构示意如下:CH3Si OnCH3氨基硅油,即氨基改性聚硅氧烷,是二甲基硅油中部分甲基被氨烃基取代后的产物。

氨基硅油除保留着二甲基硅油原有的疏水性、脱模性外,氨烃基的存在还可赋予其反应性、吸附性、润滑性及柔软性等性质,因而广泛应用于纺织、制革、日化等行业,尤其是纺织品的染整行业。

氨基硅油作为纺织品的柔软整理剂,可赋予织物柔软、滑爽、丰满等效果,以及良好的弹性手感。

近年来,国内对氨基硅油的研究仍在不断加强。

本实验的目的,就是通过探索优化的合成工艺条件,制备一定组成、结构的氨基硅油,并应用氨基硅油对羊毛或涤纶织物进行后整理研究。

二、实验反应机理氨基硅油中的氨基主要有伯氨基、仲氨基、叔氨基、芳氨基、季铵盐等,例如:NH2NHCH2CH2NH2NHC2H4NHC2H4NH2OC6H4NH2其中,不同的氨基赋予氨基硅油不同的应用性能。

本次实验用的是仲氨基改性。

氨基硅油的制备方法,主要有:(1)氨烃基硅烷与硅氧烷催化平衡;(2)氨烃基硅氧烷与硅氧烷催化平衡;(3)氨烃基硅烷与端羟基硅氧烷缩合;(4)含氢硅油与烯丙胺加成等。

本实验拟采用氨烃基硅烷与硅氧烷催化平衡法,以八甲基环四硅氧烷(D4)、N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷(602)、六甲基二硅氧烷(MM)为原料来制备氨值为0.1~0.9的氨基硅油,反应式示意如下:OOO O H 3CCH 3CH 3CH 3CH 3H 3CH 3C H 3CH 3CO Si OCH 3CH 3(CH 2)3NH(CH 2)2NH 2H 3CSiO SiCH 3CH 3CH 3CH 3CH 3++H 3CSi OSi O O Si CH 3CH 3CH 3CH 3CH 3CH 3CH 3CH 3Si (CH 2)3NH (CH 2)2NH 2mnOH -三、 实验试剂和仪器药品:八甲基环四硅氧烷(D4)、N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷(602)、八甲基三硅氧烷(MDM )、氢氧化钾(KOH )、氮气、乳化剂(如十二烷基硫酸钠)等。

氨基硅油的合成、改性及其应用研究氨基硅油是一类重要的有机硅材料,具有优异的性能和广泛的应用领域。

本文将介绍氨基硅油的合成方法、改性技术以及其在不同领域的应用研究。

氨基硅油的合成方法主要有两种,一种是通过硅醇与氨基化合物反应得到,另一种是通过硅氢化合物与氨基化合物反应得到。

其中,硅醇与氨基化合物反应得到的氨基硅油具有较高的纯度和较好的稳定性,适用于一些对纯度要求较高的领域。

而硅氢化合物与氨基化合物反应得到的氨基硅油则具有较高的反应活性和较好的改性性能,适用于一些对改性效果要求较高的领域。

氨基硅油的改性技术主要包括交联改性、热稳定性改性和表面改性等。

交联改性可以通过引入交联剂或者交联反应来提高氨基硅油的强度和耐磨性,从而应用于润滑剂、密封材料等领域。

热稳定性改性可以通过引入热稳定剂或者热稳定反应来提高氨基硅油的耐高温性能,从而应用于高温润滑剂、高温密封材料等领域。

表面改性可以通过引入表面活性剂或者表面改性反应来提高氨基硅油的润湿性和分散性,从而应用于涂料、油墨等领域。

氨基硅油在不同领域具有广泛的应用。

在润滑剂领域,氨基硅油可以作为高性能润滑剂,具有较好的抗磨性和抗氧化性能,适用于机械设备、汽车等领域。

在密封材料领域,氨基硅油可以作为高性能密封材料,具有较好的耐高温性能和耐腐蚀性能,适用于航天器、核电站等领域。

在涂料领域,氨基硅油可以作为高性能涂料助剂,具有较好的润湿性和分散性,适用于建筑涂料、汽车涂料等领域。

在油墨领域,氨基硅油可以作为高性能油墨助剂,具有较好的流动性和耐磨性能,适用于包装印刷、电子印刷等领域。

综上所述,氨基硅油的合成、改性及其应用研究已经取得了较大的进展,并在各个领域发挥了重要作用。

未来,随着科学技术的不断发展和应用需求的不断增加,氨基硅油的合成、改性及其应用研究将会进一步深入,为各个领域的发展提供更加优质的材料。

氨基硅油的合成及工艺对比讨论袁金亮,周昭亮,傅向东(广州市旭美化工科技有限公司,广东广州 510665)摘要:以二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)或端羟基聚二甲基硅氧烷及N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷为原料,通过本体聚合的方法制备氨基硅油。

通过对影响聚合的催化剂、偶联剂、反应温度及反应时间等因素的讨论,确定了适宜的聚合条件。

对比分析不同原料合成氨基硅油的产率以及简单分析其乳化与应用的差异。

关键词:二甲基硅氧烷混合环体(DMC);八甲基环四硅氧烷(D4 );端羟基聚二甲基硅氧烷;氨基硅氧烷;本体聚合;氨基硅油;氨基硅油即氨基改性聚硅氧烷现已广泛应用于纺织、制革及日化等行业,尤其是纺织印染行业的用量很大[1]。

如用作纺织柔软整理剂,可赋予织物柔软、滑爽和丰满的效果,还具有良好的弹性手感。

氨基改性聚硅氧烷分子量较大,同时交联性使纤维产生弹性。

由于氨基的极性强、易与纤维中的羟基和羧基发生化学反应,使聚硅氧烷主链发生取向定位并吸附于纤维表面,降低了纤维之间的摩擦系数,从而给予纤维极好的柔软、平滑、耐洗性[2]。

同时,氨基的引入提高了聚硅氧烷的亲水性,使其易于乳化,只要采用适当配方和工艺就能得到微乳液,使纤维产生丰满感。

氨基硅油对提高织物附加值具有积极的作用,国外公司如日本信越、德国瓦克等,都在努力开发高品质的氨基硅油。

国内对氨基硅油的研究也在不断加强,但还存在乳液漂油、泛黄等问题[3]。

用端羟基聚二甲基硅氧烷(俗称线性体)直接与氨基硅氧烷聚合制备氨基硅油或用二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)开环聚合制备氨基硅油已逐渐普及,本实验将采用端羟基聚二甲基硅氧烷或二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)与N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷偶联剂通过本体聚合制备氨基硅油[4]。

1. 实验部分1.1 主要原料和仪器装置二甲基硅氧烷混合环体(DMC),浙江合盛化工有限公司;八甲基环四硅氧烷(D4),瓦克化学有限公司;端羟基聚二甲基硅氧烷(WS 62M),瓦克化学有限公司;N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷(N602),南京曙光硅烷化工有限公司;γ-氨丙基甲基三乙氧基硅烷(KH550),江苏晨光偶联剂有限公司;γ―甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570),N-环己基-γ-氨丙基甲基二甲氧基硅烷(KH-702),中科院有机硅研究院;异构C13醇聚氧乙烯醚(5,7),巴斯夫;KOH,化学纯;甲醇钠,工业级;醋酸:化学纯;布料:精纺涤纶织物,平纹织物,规格为25cm×12cm;电动搅拌器;水浴锅;水循环真空泵,三口烧瓶;温度计。

2017年03月一种新型氨基硅油的合成方法孟清(常州尚策化学科技有限公司,江苏常州213000)张俊(常州市中策纺织助剂有限公司,江苏常州213000)摘要:使用含有羟基结构的硅油偶联剂ZC-102与D4(八甲基环四硅氧烷),在KOH 催化下合成0.6胺值的硅油ZCPA ,并与传统氨基硅油以及三元共聚嵌段硅油进行了比较。

关键词:氨基硅油;手感;稳定性;工艺传统的氨基硅油是将D4与硅烷偶联剂在碱性条件下平衡反应获得。

该方法工艺简单,易于操作,缺点是手感和稳定性较差[1]。

三元共聚嵌段硅油是在硅油的结构中引入了聚醚的链接,并使硅油形成线性嵌段的结构。

这样的结构使得硅油的手感和稳定性得到了提升,但是这种方法合成的硅油工艺比较复杂,需要三步才能完成。

使用硅油偶联剂ZC-102与D4只需要一步平衡反应就可以合成含有羟基的氨基硅油,相对于氨基硅油来讲羟基结构的引入可以提升稳定性和手感,相对于三元共聚嵌段硅油来讲工艺得到了简化。

1实验1.1材料药品和仪器原料:纯棉针织布药品:D4、ZC-102、KOH 、去离子水、氨基硅油8033、三元共聚硅油SRS仪器:三口烧瓶、冷凝器、干燥箱、定型机、粘度计1.2实验1.2.1合成方法在烧瓶中加入一定量的D4、ZC-102和KOH 催化剂升温至135℃保温4小时降温,将合成的硅油命名为ZCPA 。

1.2.2硅油的乳化将硅油与相对硅油质量20%的乳化剂加入烧杯中,搅拌均匀加入6%的乙酸缓慢加入去离子水乳化成均一透明的液体。

1.2.3乳液的后整理后整理按照浸入-倾轧-烘干-定型的顺序,依次对ZCPA 、8033、SRS 进行整理[2]。

1.3性能测试1.3.1胺值的测定将ZCPA 溶于异丙醇中,加入2滴结晶紫指示剂,用0.05mol/L 的盐酸溶液滴定[3]。

测得ZCPA 的胺值为0.6025,与设计的胺值相符。

1.3.2粘度的测定使用数显粘度计,4#转子、30r/min 的转速测得ZCPA 的粘度为10852mPa∙S 。

氨烃基硅油,俗称氨基硅油,是二甲基硅油分子中的部分甲基(包括侧位和端位)被氨烃基取代后的产物。

二甲基硅油具有高表面活性、高热稳定性和高化学稳定性,氨烃基的引入又赋予其非凡的反应性和吸附性。

使得氨基硅油在纤维整理、树脂改性、化妆品和涂料等领域有着广泛的应用。

1 氨基硅油的合成按反应类型,氨基硅油的合成方法主要分为3 类:①八甲基环四硅氧烷(D4)与氨基硅单体等的聚合反应;②含氢硅油与烯胺等的硅氢化反应;③其他合成方法,如环氧硅油与胺等的开环反应、带有腈烃基的硅油的还原反应等。

1.1 D4与氨基硅单体等的聚合反应聚合反应有本体聚合与乳液聚合两类。

本体聚合是制备氨基硅油最常用的一种反应。

原料D4、氨基硅单体和封端剂(如六甲基二硅氧烷)在碱性催化剂(如KOH、NaOH、(CH3)4NOH和(n—c4rt9)4POH 等)作用下反应可得到氨基硅油。

制备过程中若改变氨基硅单体的结构,则可制得不同结构与性能的氨基硅油;若改变氨基硅单体与D4等的相对摩尔比,则可得结构相同而氨值不同的硅油;封端剂的用法与用量要根据分子设计来定。

此法合成氨基硅油工艺简单、易控制,适合大规模生产。

乳液聚合是本体聚合的发展,它是将氨基硅单体或其水解制得的低聚物与D4,必要时加入少量的六甲基二硅氧烷,在表面活性剂存在下,在水中乳化分散,然后加入碱催化剂开环聚合。

此法的特点:①制得的是氨基硅乳液且稳定性较好,较本体聚合,其制备简单,一步到位;②合成的氨基硅油相对分子质量较大;③控制乳液聚合的条件,可以制成普通乳液或微乳液。

不足之处就是有少量的聚硅氧烷低聚物存在于乳液中,易形成表面浮油。

反应式如下:1.2 含氢硅油与不饱和胺的硅氢加成反应含氢硅油与不饱和胺在催化剂(如Pt、Rh、Ru,Rd 和Ni等)作用下发生加成反应,可得到氨基硅油。

反应式如下:用红外光谱检测反应进行的程度,当si—H键的吸收(2 300 cm-1)和c=c双键的吸收(1 650 cm )消失时,反应结束。

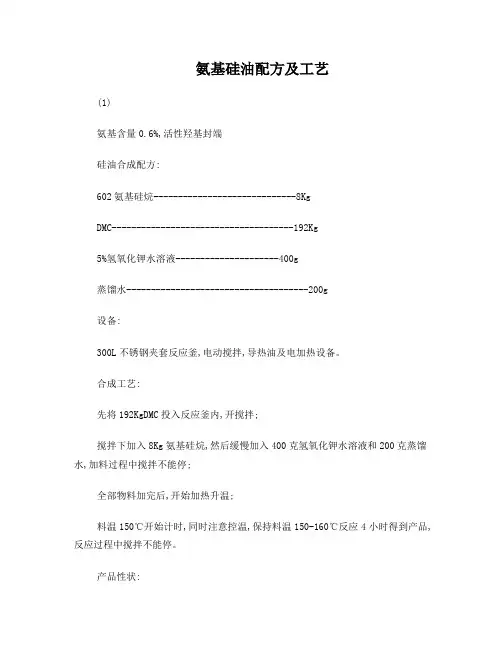

氨基硅油配方及工艺(1)氨基含量0.6%,活性羟基封端硅油合成配方:602氨基硅烷-----------------------------8KgDMC-------------------------------------192Kg5%氢氧化钾水溶液---------------------400g蒸馏水-------------------------------------200g设备:300L不锈钢夹套反应釜,电动搅拌,导热油及电加热设备。

合成工艺:先将192KgDMC投入反应釜内,开搅拌;搅拌下加入8Kg氨基硅烷,然后缓慢加入400克氢氧化钾水溶液和200克蒸馏水,加料过程中搅拌不能停;全部物料加完后,开始加热升温;料温150℃开始计时,同时注意控温,保持料温150-160℃反应4小时得到产品,反应过程中搅拌不能停。

产品性状:无色透明粘稠液体,粘度600-1000cs。

乳液配方:氨基硅油------------------------20Kg AEO3-----------------------------4Kg TX-10----------------------------6Kg 冰醋酸-------------------------0.6Kg 去离子水------------------------70Kg 乳化设备:200L分散搅拌设备。

乳化工艺:先投氨基硅油、AEO3、TX-10;开搅拌,将物料搅匀;搅拌下缓慢加入冰醋酸;搅拌下缓慢加水,直到全部水加完;全部物料搅匀后,停机。

产品性状:无色透明液体。

产品用途:用于织物处理,赋予织物很好的柔软性,特别适合棉、毛织物处理。

本产品氨基含量较高,略有黄变,不适合处理白色和浅色织物。

用于洗发水中,可以改善头发柔软性。

氨基硅油配方及工艺(2)氨基含量0.3%,甲基封端硅油合成配方:602氨基硅烷-----------------------------4KgDMC-------------------------------------156Kg50cs甲基硅油---------------------------40Kg5%氢氧化钾水溶液---------------------400g设备:300L不锈钢夹套反应釜,电动搅拌,导热油及电加热设备。

氨基硅油微乳液的制备由于有机硅材料有诸多优点,如表面张力低、生理惰性、耐高温、疏水性、成膜性,并且无毒无污染,因此,从20世纪60年代开始就广泛应用于各工业领域。

在纺织行业中作为织物整理剂可赋予纺织品滑爽、柔软、透气、抗菌防霉、防静电、抗皱、防水等特殊功能。

其作为纺织助剂主要经历了三个发展阶段,目前研究较热的第三代产品主要是改性硅油。

按照改性基团的不同,可分为聚醚改性、氨基改性、环氧基改性、羧基改性、醇羟基改性等。

氨基改性硅油是第三代产品中的佼佼者,与其他类型的硅油相比,其在柔软、滑爽、丰满、回弹性、耐洗性等方面的整理效果更佳。

过去有机硅助剂一般以乳液的形式使用,20世纪90年代利用微乳化技术合成的有机硅微乳液在纺织染整行业中得到了应用,使这些产品的使用范围进一步扩大。

微乳液的粒径一般在10~100nm 之间,介于乳液与胶束之间,粒径分布较窄,外观为澄清透明带有蓝光的液体,性质稳定。

将硅油配制成微乳液后与普通乳液比具有较大优势,不但在运输和整理过程中性质稳定,而且在整理效果上更出色。

由于普通乳液粒径较大,聚硅氧烷分子只能沉积在纱线的表面,而微乳液却可以渗透到纱线内部的纤维之间,从而使织物从内到外柔软效果都很好。

微乳液已是现在有机硅助剂的主要应用形式,也是今后研究的主要方向。

下面就当前氨基改性有机硅微乳液的研究进行了综述,为有机硅微乳液的研究提供一定的参考。

1 氨基改性有机硅微乳液的制备氨基硅油的制备方法主要有3种:环氧硅油与有机胺的开环法;含氢硅油与烯胺的硅氢加成法;八甲基环四硅氧烷(D)与氨基硅烷4开环聚合制备氨基硅油的反应是偶联剂开环聚合反应。

而以原料D4目前最常用的方法,其按工艺过程的不同又分为本体聚合法和乳液聚合法。

目前合成氨基硅油所用的氨基硅烷偶联剂大部分是N-B-氨乙基-r-氨丙基甲基二甲氧基硅烷(602),如图1所示。

少量是N-环己烷一r氨丙基甲基二甲氧基硅烷。

催化剂一般为酸或碱。

亲水性氨基硅油DM-705的合成周昭亮 袁金亮 傅向东(广州旭美化工科技有限公司,广东广州 510665)摘要:以N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷(N602)、端羟基聚二甲基硅氧烷(线性体)、烯丙基聚氧乙烯聚氧丙烯醚(活性聚醚)、六甲基二硅氧烷(MM )为原料,在KOH 催化下,通过缩合反应,合成了亲水性氨基硅油DM-705,确立了最佳反应工艺条件。

该产品主要应用于纺织物的柔软整理,特别是亚麻织物的柔软整理。

关键词: 端羟基聚二甲基硅氧烷、N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷、活性聚醚、六甲基二硅氧烷、聚醚改性氨基硅油。

我国是传统上的纺织品出口大国,由于缺乏各种专用的染整助剂,多年来仍在低水平上徘徊,出口产品以粗加工为主,附加值低,竞争力小。

国外已流行的亚麻织物功能性整理,而我国作为亚麻纱、布最大的山口国,但在织物柔软整理方面还很落后[1-2]。

目前国内广泛使用的是氨基改性聚硅氧烷。

由于氨基的极性强,能与纤维表面的羟基、羧基相互作用,使硅氧烷主链定向地附着于纤维的表面,使纤维之间的磨擦系数下降,达到极好的柔软平滑效果,从而赋予织物良好的柔软性、回弹性和滑爽的手感[3]。

但该类柔软剂存在许多不足之处,例如:聚硅氧烷分子链上的氨基在高温时极易氧化,导致织物泛黄,白度降低或色变。

乳液的稳定性差,贮存和使用过程中,易漂油,沾污织物,不耐高温和冷冻,特别是具有较强的疏水性,织物经其整理后不亲水、不吸湿,使织物的服用性降低。

针对以上问题,急需一种能自乳化的水溶性改性硅油,它可以与水任意比例互溶,不需要乳化剂。

据此,我们制备一种聚醚改性的氨基硅油,使其具有亲水性,柔软性、爽滑性,且乳液的稳定性良好,不易漂油,完全避免了粘辊现象,降低了泛黄性,从而解决了氨基硅油疏水性强的难题.聚醚改性的亲水性氨基硅油是端羟基聚二甲基硅氧烷、活性聚醚为主要原料制得的。

合成的亲水性氨基硅油,可直接加入工作液中,对亚麻进行柔软整理。

硅油类产品介绍附线性聚合技术制备氨基硅油硅油是一种不同聚合度链状结构的聚有机硅氧烷。

它是由二甲基二氯硅烷加水水解制得初缩聚环体,环体经裂解、精馏制得低环体,然后把环体、封头剂、催化剂放在一起调聚就可得到各种不同聚合度的混合物,经减压蒸馏除去低沸物就可制得硅油。

最常用的硅油,有机基团全部为甲基,称甲基硅油。

有机基团也可以采用其它有机基团代替部分甲基基团,以改进硅油的某种性能和适用各种不同的用途。

常见的其它基团有氢、乙基、苯基、氯苯基、三氟丙基等。

近年来,有机改性硅油得到迅速发展,出现了许多具有特种性能的有机改性硅油。

硅油一般是无色(或淡黄色),无味、无毒、不易挥发的液体。

硅油不溶于水、甲醇、二醇和-乙氧基乙醇,可与苯、二甲醚、甲基乙基酮、四氯化碳或煤油互溶,稍溶于丙酮、二恶烷、乙醇和了醇。

它具有很小的蒸汽压、较高的闪点和燃点、较低的凝固点。

随着链段数n的不同,分子量增大,粘度也增高,固此硅油可有各种不同的粘度,从0.65厘沲直到上百万厘沲。

如果要制得低粘度的硅油,可用酸性白土作为催化剂,并在180℃温度下进行调聚,或用硫酸作为催化剂,在低温度下进行调聚,生产高粘度硅油或粘稠物可用碱性催化剂。

硅油按化学结构来分有甲基硅油、乙基硅油、苯基硅油、甲基含氢硅油、甲基苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基含氢硅油、羟基含氢硅油、含氰硅油等;从用途来分,则有阻尼硅油、扩散泵硅油、液压油、绝缘油、热传递油、刹车油等。

硅油具有卓越的耐热性、电绝缘性、耐候性、疏水性、生理惰性和较小的表面张力,此外还具有低的粘温系数、较高的抗压缩性)有的品种还具有耐辐射的性能。

有机硅乳液有机硅乳液是硅油的一种形式。

下面从硅油织物柔软整理剂和硅油乳液型消泡剂两方面来介绍。

一.硅油织物柔软整理剂有机硅乳液主要是用作硅油织物柔软整理剂。

第一代的有机硅织物整理剂是二甲基硅油和含氢硅油(及其衍生物)的机械混合物。

氨基硅油合成及工艺条件研究付佩方;杨蕾;高兴;周威;王梦美;余学永;李林刚【摘要】Hydroxyl silicone oil linear body (PMX - 0156), N - (3 - dimethylamino propyl) - 3 -aminopropylmethyldimethoxysilane(HD-121)as raw materials, potassium hydroxide (KOH) as catalyst, the co-condensation reaction of HD-121-type amino silicone oil was carried out. The effects of different reaction temperature, reaction time,the amount of raw materials and the amount of catalyst on the viscosity of the product were investigated,and the optimum synthetic conditions were found. The results showed that the optimal conditions for the synthesis of the amino silicone oil were as follows:reaction temperature was 90 ℃, reaction time was 8 h, the dosage of HD-121, linear and catalyst was 1%,0.1% and 1.5%.%主要以羟基硅油线性体(PMX-0156)、N-(γ-二甲氨丙基)-γ-氨丙基甲基二甲氧基硅烷(HD-121)为原料,氢氧化钾(KOH)为催化剂,通过共缩聚反应合成HD-121型氨基硅油[1].探究不同反应温度、反应时间、原料用量、催化剂用量对产物粘度的影响,并找到最佳合成工艺条件.结果表明,HD-121型氨基硅油合成最佳条件为:反应温度90 ℃、反应时间8 h、HD-121用量1%、线性体用量0.1%、催化剂用量1.5%.【期刊名称】《广州化工》【年(卷),期】2018(046)007【总页数】3页(P31-33)【关键词】合成;氨基硅油;工艺条件;研究【作者】付佩方;杨蕾;高兴;周威;王梦美;余学永;李林刚【作者单位】皖西学院材料与化工学院,安徽六安 237012;皖西学院材料与化工学院,安徽六安 237012;皖西学院材料与化工学院,安徽六安 237012;皖西学院材料与化工学院,安徽六安 237012;皖西学院材料与化工学院,安徽六安 237012;六安市海洋羽毛有限公司,安徽六安 237142;皖西学院材料与化工学院,安徽六安237012;精细化工六安市工程技术研究中心,安徽六安 237012;安徽仿生传感与检测技术省级重点实验室,安徽六安 237012;安徽三祥羽毛股份有限公司,安徽淮南232200【正文语种】中文【中图分类】O652.62氨基硅油由于其具有表面张力低、润湿和铺展性好、热稳定性强、乳化作用大、配伍性能好,并具稳泡和抑泡作用,且无毒、无副作用等优点,目前已广泛用于纺织、塑料、化工、医药、日化产品等行业[2]。

乳液聚合制备氨基硅油乳液及微乳液的工艺

探讨

乳液聚合制备氨基硅油乳液及微乳液

氨基硅油乳液是一种复杂的混合乳液,是由多种有机金属和无机盐组

成的离子混合物,具有良好的加工性能和润滑性能,被广泛应用于液

压驱动、悬浮剂、增塑剂、表面活性剂等。

本文通过乳液聚合方法制

备氨基硅油乳液和微乳液,并对制备过程进行探讨。

步骤一:首先,将氨基硅油、含水醇类和其它有机溶剂混合溶解,反

复搅拌使之保持均匀混合。

步骤二:其次,加入表面活性剂,再用离心机不断地调节pH值,调节

到所需的值。

步骤三:然后,按一定比例加入合成乳化剂,并采用离心法均匀搅拌,来形成显著的乳液聚合。

步骤四:最后,采用加压粉碎法制备出微乳液,对乳液进行加压破碎,使其分散形态变小,由氨基硅油乳液聚合制备的微乳液粒度可以达到

1-50μm之间。

通过乳液聚合制备氨基硅油乳液和微乳液,具有制备成本低、成膜形

式灵活、分散性可控等优点,可以有效替代传统制备方法。

由于氨基

硅油乳液具有良好的多功能性和润滑性能,因此,该乳液聚合制备方

法也可以应用于其他乳液系统中,在制备润滑剂、悬浮剂、增塑剂、

表面活性剂等领域有很大的发展潜力。

综上所述,利用乳液聚合方法制备氨基硅油微乳液的工艺具有良好的加工性能和成膜形式控制,并且可以在短时间内大量生产出高粒度的微乳液,这对于工业生产具有非常重要的意义。

亲水性氨基硅油的合成及其应用

一、原位合成法

原位合成法是指通过在反应中加入特定试剂,使其在反应体系中发生化学反应,从而合成亲水性氨基硅油。

这种方法的优点是简单、高效且成本低。

典型的反应体系包括苯基硅油和聚合物体系。

二、胺化反应法

胺化反应法是指通过与胺类化合物反应,使其与硅油中的硅元素发生胺化反应,从而合成亲水性氨基硅油。

这种方法的优点是合成过程简单、产率高且环保。

典型的反应体系包括硅烷和胺类化合物。

1.化妆品:亲水性氨基硅油可以用作化妆品的基础原料,其特殊的结构和性能使得化妆品能够更好地吸附于皮肤表面,提高化妆品的持久性和稳定性。

2.润滑剂:亲水性氨基硅油可以用作润滑剂的添加剂,可以在高温和高压等极端环境下保持润滑性能不变,从而使机器设备能够更加稳定和高效地工作。

3.涂料:亲水性氨基硅油可以用作涂料的助剂,可以提高涂料的附着力和耐候性,同时还能够增加涂料的柔韧性和耐冲击性,使得涂料更加均匀而且不易剥落。

4.表面活性剂:亲水性氨基硅油可以作为表面活性剂的成分,可以改变物质的表面张力,从而增加物质在液体中的扩散性和渗透性,提高其分散性和溶解性。

总结起来,亲水性氨基硅油作为一种具有特殊性能的有机硅化合物,在化妆品、润滑剂、涂料和表面活性剂等领域有着广泛的应用。

随着科学技术的不断进步,亲水性氨基硅油的合成方法和应用领域还将不断拓展和完善,为各个领域的发展提供更多的可能性和机遇。

氨基硅油生产工艺氨基硅油是一种具有优异性能的有机硅化合物,其在化妆品、护肤品、润滑油和功能性化工产品等领域具有广泛应用。

下面简要介绍氨基硅油的生产工艺。

氨基硅油的生产工艺主要包括单元法、交联法和直接合成法等几种。

一、单元法生产工艺:1. 采用乙烯亚胺和硅烷作为原料,通过加热反应将硅烷中的氨基与乙烯亚胺发生反应,生成氨基硅烷单体。

2. 单体经过精馏和纯化后,再与硅烷进行缩合反应,生成氨基硅油。

3. 最后,通过活性改性和后处理等工艺,得到所需的氨基硅油产品。

二、交联法生产工艺:1. 采用氨基硅烷与硅烷通过缩合反应生成交联聚合物。

2. 在反应体系中加入碱性催化剂,使交联反应进行。

3. 经过去除残留溶剂,纯化和过滤等步骤,获得氨基硅油产品。

三、直接合成法生产工艺:1. 以二氯硅烷和氨基硅烷为原料,直接进行缩合反应,生成氨基硅油。

2. 反应过程中,添加碱性催化剂,促进反应进行。

3. 经过分离、沉淀、浓缩和干燥等工艺步骤,得到所需的氨基硅油产品。

氨基硅油的生产工艺中需要注意以下几点:1. 原料的选择要注意纯度和易得性,确保产品的质量和稳定性。

2. 催化剂的选择和用量要合适,以提高反应速度和产率。

3. 反应温度和时间要控制得当,以确保反应进行和产品质量。

4. 产品的纯化和处理步骤要严格执行,以去除杂质和提高产品纯度。

5. 产品的质量检测要做到全面准确,确保产品符合标准要求。

总的来说,氨基硅油的生产工艺可以根据不同的需求选择不同的方法,但无论采用哪种方法,都需要确保原料的质量和纯度,严格控制反应条件,有效提高产品的产率和质量。

同时,在生产过程中应注意安全操作,遵循相关的环境保护规定,确保生产过程的安全与可持续性。

氨基硅油的合成及工艺对比讨论袁金亮,周昭亮,傅向东(广州市旭美化工科技有限公司,广东广州 510665)摘要:以二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)或端羟基聚二甲基硅氧烷及N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷为原料,通过本体聚合的方法制备氨基硅油。

通过对影响聚合的催化剂、偶联剂、反应温度及反应时间等因素的讨论,确定了适宜的聚合条件。

对比分析不同原料合成氨基硅油的产率以及简单分析其乳化与应用的差异。

关键词:二甲基硅氧烷混合环体(DMC);八甲基环四硅氧烷(D4 );端羟基聚二甲基硅氧烷;氨基硅氧烷;本体聚合;氨基硅油;氨基硅油即氨基改性聚硅氧烷现已广泛应用于纺织、制革及日化等行业,尤其是纺织印染行业的用量很大[1]。

如用作纺织柔软整理剂,可赋予织物柔软、滑爽和丰满的效果,还具有良好的弹性手感。

氨基改性聚硅氧烷分子量较大,同时交联性使纤维产生弹性。

由于氨基的极性强、易与纤维中的羟基和羧基发生化学反应,使聚硅氧烷主链发生取向定位并吸附于纤维表面,降低了纤维之间的摩擦系数,从而给予纤维极好的柔软、平滑、耐洗性[2]。

同时,氨基的引入提高了聚硅氧烷的亲水性,使其易于乳化,只要采用适当配方和工艺就能得到微乳液,使纤维产生丰满感。

氨基硅油对提高织物附加值具有积极的作用,国外公司如日本信越、德国瓦克等,都在努力开发高品质的氨基硅油。

国内对氨基硅油的研究也在不断加强,但还存在乳液漂油、泛黄等问题[3]。

用端羟基聚二甲基硅氧烷(俗称线性体)直接与氨基硅氧烷聚合制备氨基硅油或用二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)开环聚合制备氨基硅油已逐渐普及,本实验将采用端羟基聚二甲基硅氧烷或二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)与N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷偶联剂通过本体聚合制备氨基硅油[4]。

1. 实验部分1.1 主要原料和仪器装置二甲基硅氧烷混合环体(DMC),浙江合盛化工有限公司;八甲基环四硅氧烷(D4),瓦克化学有限公司;端羟基聚二甲基硅氧烷(WS 62M),瓦克化学有限公司;N-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷(N602),南京曙光硅烷化工有限公司;γ-氨丙基甲基三乙氧基硅烷(KH550),江苏晨光偶联剂有限公司;γ―甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570),N-环己基-γ-氨丙基甲基二甲氧基硅烷(KH-702),中科院有机硅研究院;异构C13醇聚氧乙烯醚(5,7),巴斯夫;KOH,化学纯;甲醇钠,工业级;醋酸:化学纯;布料:精纺涤纶织物,平纹织物,规格为25cm×12cm;电动搅拌器;水浴锅;水循环真空泵,三口烧瓶;温度计。

1.2 实验原理在碱催化剂条件下,通过D4开环后与偶联剂聚合,反应得到氨基硅油,RSi(OCH 3)2CH 3D 4KOH SiO H CH 3CH 3m CH 3Si O O Si O Si CH 3CH3R CH 3CH 3n OH CH 2CH 2CH 2NHCH 2CH 2NH 2或同样在碱催化下,线性体直接与氨基偶联剂聚合得到氨基硅油。

CH 3O Si C 3H 6NHC 2H 4NH 2OMe OMe O H n SiO x CH 3SiO CH 3y C 3H 6NHC 2H 4NH 2SiO zCH 3CH 3OMeH HO m SiO CH 3CH 3H1.3合成方法在反应釜中加入二甲基硅氧烷混合环体(DMC)或八甲基环四硅氧烷(D4)或端羟基聚二甲基硅氧烷(线性体),升温,按配比加入催化剂,继续升温,再加入偶联剂,升温到反应温度,反应3-10h,反应结束后抽除低沸物,冷却得产品。

1.4 理化指标产品的理化指标如下表所示.表1-1 技术指标表项目指标 外观透明无色粘稠液 气味稍有胺味 粘度, 25℃ ,mPa ·s1000-5000 氨值, ml ·1N HCl/g 0.1-0.31.5乳化工艺将TO5 、TO7 、醋酸和53份水加入乳化釜,开启搅拌,搅拌均匀后,继续搅拌,加入15份氨基硅油,再搅拌20-30分钟,搅拌均匀,将剩余的水慢慢加入至100份,搅拌至乳液透明为止[7]。

1.6 应用取3克氨基硅油乳液,加100ml 水稀释成溶液,将胚布浸泡在溶液中10min ,后取出,100℃烘干,再在150℃下烘10分钟。

取出,冷却后,评价其柔软性,滑爽性[8]。

2.测试方法2.1氨基硅油有关性能测试2.1.1 氨值的测定酸碱中和滴定法:取氨基硅油3g 样,置于100ml 锥形瓶中,用异丙醇为溶剂,溴酚蓝为指示剂,在搅拌的同时用1摩尔/升的盐酸滴定,溶液由蓝色变黄色为终点,滴定所耗的盐酸毫升数即为氨值[9]。

2.1.2 粘度的测定用NDJ-1型旋转式粘度计测定。

单位:mPa ·s2.2 微乳液的有关性能测试2.2.1微乳液的离心稳定性离心法:将氨基硅油微乳液,置于离心试管中,于3000r/min 转速下离心45分钟,目测微乳液外观。

3.结果与讨论3.1 催化剂的筛选ONa、KOH和TMAH(四由于氨基本身为碱性基团,该反应催化剂选择碱类如CH3甲基氢氧化按)等。

先固定D4、偶联剂的配比为40:1,催化剂用量0.05%,反应温度135℃,通过添加不同的催化剂,得出不同催化剂反应所达到平衡时间不同,数据如下表。

表3-1催化剂筛选数据表Tab.3-1 Data for election of catalyst.催化剂达平衡时间/h 粘度/(25℃,mPa·s) 外观NaOH 9 600 混浊CHONa 7 1050 半透明3KOH 6 1400 透明TMAH 4 1200 半透明ONa次之,KOH第三,TMAH 如表3-1所示,NaOH反应达平衡时间最长,CH3最短;而粘度是KOH最大,TMAH次之,CHONa第三,NaOH最小。

由此可见,仅3以反应平衡时间恒量,则TMAH是四者之间最佳的催化剂,KOH次之,甲醇钠第三,氢氧化钠最差。

但TMAH催化成本较高,氨味较重,综合考虑,后续实验选择KOH作为催化剂。

3.2 偶联剂的影响3.2.1偶联剂的挑选硅油中的氨基含量用氨值表示。

氨值越大,织物柔软度整理效果越好,但对织物的黄变可能性也越大[9]。

现用D4和不同的偶联剂反应,合成出不同的氨基硅油,对比如下:表3-2 偶联剂参选数据表Tab.3-2 Data for election of coupling agent.氨基硅油应用效果偶联剂产品外观KH-570 稀薄、混浊+++ ++ +KH-702 粘稠、略混++ +++ ++KH-550 稀薄、混浊++ ++ +备注:D4与偶联剂单体配比=40:1;反应温度135-145℃;反应时间10h.说明:“+”表示一般,“++”表示良好,“+++”表示优秀,下同。

由表3-2对比试验可知,偶联剂N602合成的氨基硅油,其应用效果比KH-570、KH-702、KH-550要好一些,从理论上分析,氨基硅氧烷偶联剂的种类不同,直接影响到氨基硅油的应用效果,一般对织物柔软整理的效果是:伯氨基>仲氨基>叔氨基>季铵盐基,对织物的黄变性却与此顺序相反。

N602偶联剂链上带有一个仲氨基和一个叔氨基,相对于带单氨基的KH-702、KH-550、带酰氧基的KH-570,其应用效果优势明显。

后续试验将选择N602作为偶联剂进行工艺讨论。

3.2.2 偶联剂N602的影响固定D4用量、反应温度135℃、催化剂 0.01%;反应时间8h,改变N602用量,得出偶联剂与氨值、粘度的关系如图3-2所示。

20004000600080001000012000140000123456偶联剂用量 W%粘度 m P a ·s00.511.522.533.54氨值 0.1·m L ·1N H C L /g图3-2偶联剂N602与氨值关系数据图Graph.3-2 The relationship between ammonia value or viscosity and the use level of coupling agent.由图3-2得出,偶联剂N602用量与氨值成正比关系。

随着偶联剂用量增大,氨值明显增加,说明N602是控制氨值的关键因素之一。

而随着偶联剂用量增大,粘度呈下降趋势,两者成反比例关系。

偶联剂用量小,反应接近于环硅氧烷的本体开环聚合反应,得到产品分子量大,产品粘度高;反之,偶联剂用量大,氨基硅油的粘度有下降的趋势。

由图得出,偶联剂用量在2%,即单体配比为49:1,得到产品的粘度与氨值适中,后续实验固定单体配比为49:1。

3.3催化剂的影响固定单体配比49:1、反应温度140℃(线性体时反应温度80℃)、反应时间8h.,通过添加不同量的催化剂KOH 做实验,得出其用量与粘度的关系,如图3-1示。

50010001500200025003000350040004500500000.010.020.030.040.050.060.070.080.09催化剂 W%粘度 m P a ·s图3-1 催化剂用量与粘度关系图Graph.3-1 The relationship between viscosity and the use level of catalyst.由图3-1可得出,KOH 用量与粘度成正比关系。

随KOH 用量加大,粘度明显增加。

从机理上分析,碱催化剂生成活性聚合中心,KOH 用量越大,活性聚合中心越多,-SiO-SiO-分子主链也越长,粘度相应增大。

而且,聚合过程中,酸性物质可破坏碱催化活性中心,使反应终止,比如二氧化碳等可与活化中心配位,抑制反应进行,影响反应正常进行。

因此,反应前应排出反应釜中空气。

由图得出,催化剂用量为0.05%,产品粘度适中,后续试验固定催化剂用量为0.05%。

3.4 反应时间和温度对反应的影响固定单体配比49:1、催化剂用量0.05%、反应温度80℃(线性体)和145℃(D4、DMC )、不同反应时间,得出反应时间与产品粘度的关系如下图3-3所示。

1000200030004000500060000123456789反应时间 h 粘度 m P a ·s图3-3反应时间与粘度关系图Graph.3-3 The relationship between reaction time and viscosity.由图3-3可知,随着反应时间的延长,在没达到平衡前,粘度变化程度不大,随着反应达到平衡后,粘度增大明显。

随时间延长,粘度逐渐增加。

从图得出,反应7h ,粘度适中,后续试验固定反应时间为7h.固定单体配比49:1,催化剂用量0.05%,调节反应温度,得出反应温度与反应达平衡所需时间的关系如图3-4所示。