电磁搅拌器与熔炼炉控制系统改造

- 格式:doc

- 大小:23.00 KB

- 文档页数:4

目前最现代化的铝熔铸车间93-11〔美国〕G.J.Binczewski崔凤岐译范靖亚校1前言世界铝加工业中最现代化的熔铸车间最近在美国阿拉巴马州雷诺金属公司的李斯特海尔铝薄板厂建成并投入运行。

该车间并非是将原先设备修整或改造实现现代化的,它完全是一个崭新的车间,耗资1.21亿美元。

该车间的设计基于铝加工业发展的经验和教训,集最新技术装备之大成,并考虑了现在及将来市场的开发。

新车间取代了已有50多年历史的李斯特海尔熔铸车间,旧车间曾为雷诺金属公司殷实服役了半个多世纪,其间虽经无数次的改造和维修,但现在仍显得过时了。

新车间扁铸锭的产能为45500吨/月,产能提高了30%。

从图1可知,新熔铸车间中只有5台熔炼炉,但其熔炼能力与旧车间23台相当;5台铸造机担任了原有16台的任务量;只有6台静置炉。

图1 雷诺金属公司铝合金薄板厂熔铸车间示意图2市场变化效应铝薄板市场变化是促使雷诺金属公司淘汰李斯特海尔铝薄板厂旧熔铸车间的主要原因。

市场变化的效应确实加快铝合金薄板厂许多熔铸车间更新进程了吗?答案是明确的。

近20年来,在铝板市场中,铝饮料罐用板异军突起。

一些熔铸车间已面目全非,例如李斯特海尔铝薄板厂的熔铸车间装备已从原先的“配药柜式拥挤排列”(23台熔炼炉、20台静置炉和16台铸造机生产出为数众多的合金、不同规格的铸锭和系列产品)更新到图1的布局,以满足市场对铝饮料罐用板的需求。

而在美国,铝饮料罐用板已占国内铝板市场总占有量的一半以上,并主要集中在极少数几家铝薄板厂生产,而铝饮料罐用板的产量要占其中每一厂家轧制产品总量的2/3以上。

对铝薄板生产厂家来说,市场对饮料罐用板已完全标准化了,即用两种铝合金冷轧出合格厚度和宽度的薄板。

雷诺金属公司审时度势,将精力集中在制定技术标准并从日益增长的重复规格定货量出发,对铸锭规格标准化。

这种做法对雷诺金属公司尤为重要,因为该公司生产的60%铝饮料罐用板完全为自身所属的制罐厂所用。

熔炼周期内炉料变化过程

矩形铝熔炼炉

蓄热式烧嘴技术

侧井炉

炉底透气砖技术

大大提高铝熔化速度大大提高铝熔化速度((18~24%)

降低铝液中氢气浓度降低铝液中氢气浓度((40~60%)

熔体温度均匀

渣量降低30~60%

只允许气体通过只允许气体通过,,阻止铝熔体侵入阻止铝熔体侵入,,即使关掉气源也不例外即使关掉气源也不例外;;可应用于铝熔炼可应用于铝熔炼、、铝精炼铝精炼、、铝运输各个阶段铝运输各个阶段,,固定式及倾动式炉均可安装均可安装,,吹入的气体可采用Ar ,Cl 2和N 2。

优点优点::

透气砖安装

谢谢!。

钢铁冶炼中的电磁技术研究随着工业化的不断发展,钢铁工业成为了国民经济的重要支柱之一,而电磁技术的应用使得钢铁冶炼过程更加智能化、高效化。

本文将介绍电磁技术在钢铁冶炼过程中的应用及其研究进展。

一、电磁技术在钢铁冶炼中的应用1. 电磁感应加热技术电磁感应加热技术是通过改变磁场强度和频率,在钢铁冶炼场景中加热金属材料,用来加速钢铁材料的熔化过程。

该技术具有加热速度快、能耗低、加热均匀等优点,被广泛应用于钢铁熔炼、热处理等领域。

2. 磁悬浮技术磁悬浮技术是指利用电磁力作用使物体悬浮在磁场中的技术。

在钢铁冶炼中,磁悬浮技术可用于提高钢铁液的纯度和透明度,加速冷却时间,提高钢铁质量和生产效率。

3. 电磁搅拌技术电磁搅拌技术是指利用电磁力作用在钢液中引入电流,强迫金属液体产生对流和搅拌的技术。

该技术可用于改善钢铁内部组织结构,提高钢铁品质,减少非金属夹杂物和气孔等缺陷。

4. 电磁铸造技术采用电磁技术进行钢铁铸造,在铸造过程中对铸造材料加热和搅拌,从而实现更快更高效的铸造过程。

该技术可用于提高铸造件的密度、结合度,在提升生产效率的同时,也能降低铸造件的缺陷率。

二、电磁技术在钢铁冶炼中的研究进展1. 磁悬浮技术在钢铁冶炼领域的应用目前,磁悬浮技术在钢铁冶炼工业领域的应用正变得越来越普遍。

Bechtel公司研制出一种基于磁悬浮技术的新型连铸机,该技术可大大减少钢铁生产过程中的不良因素和废品率,增加了生产效率。

2. 电磁隔渣技术的发展传统的钢铁冶炼过程中,会产生大量的隔渣。

电磁隔渣技术是一种旨在减少隔渣量、减少水污染以及降低成本的新型技术,该技术基于电磁感应、电磁场辅助和动态隔渣理论,可以在传统冶炼中取代高消耗的物理隔渣器,大幅提升钢铁质量,并能将含钢的渣料回收利用。

3. 磁流变技术的应用磁流变技术是一种利用磁场来改变流体的物理性质的技术,其特点是可以自动地控制流体的流量和流动方向,提高工作效率。

在钢铁冶炼过程中,磁流变技术可用于提高炉缸式发动机的热效率,从而降低温室气体排放量。

取消铝熔体“静置时间”及优化净化相关工艺操作的探讨丁华国【摘要】铝合金熔炼铸造工序是生产铝材的基础,缩短熔铸的工艺流程有利于节能,提高熔体的洁净度有利于生产出高品质的铝材.作者基于长期在生产第一线工作中积累的经验,就取消熔体“静置时间”来缩短熔铸工艺流程,以及优化与熔体净化相关的工艺操作来提高熔体的洁净度进行了论述.【期刊名称】《轻合金加工技术》【年(卷),期】2011(039)009【总页数】5页(P31-34,69)【关键词】铝合金熔铸;工艺流程;精炼;静置【作者】丁华国【作者单位】东北轻合金有限责任公司,黑龙江哈尔滨150060【正文语种】中文【中图分类】TG292在国家“十二·五”规划纲要中,发展绿色低碳经济成为重要的政策导向。

低碳经济是以低能耗、低污染、低排放为基础的经济模式,现在,节能减排和提高产品的品质是每个生产企业必须研究的课题。

铝合金熔炼铸造工序是生产高品质铝材的基础;它也是铝加工业主要的能耗工序,其能耗占铝材整个生产过程能耗的60%左右。

因此,如何通过熔铸技术创新,改进现有生产工艺和设备,在提高生产效率和产品品质的同时实现节能减排,对铝加工工业实现绿色低碳经济具有重要的意义。

作者根据多年在生产第一线工作的经验,认为现实铝合金熔铸生产中存在不少的节能和优化工艺操作的潜力。

本文就取消熔体“静置时间”来缩短熔铸工艺流程,减少能源消耗,以及优化与熔体净化相关的工艺和操作,提高产品品质的课题进行探讨。

1 铝合金熔铸典型的传统工艺流程变形铝合金熔炼铸造的主要目的是配制所要求成分的合金,进行熔炼,通过适当的工艺措施如精炼、静置和过滤等提高熔体的洁净度,然后铸造成型为塑性加工用的铸锭。

典型的传统熔铸工艺流程为:炉料准备—装炉—熔化—加合金化元素炉料—熔化后扒渣—搅拌—取样分析—搅拌—扒渣—倒炉(导入静置炉)—精炼—扒渣、覆盖—静置一定时间、调温—炉前测氢—铸造。

上述工艺流程通常是在一台熔炼炉和一台静置炉内完成的,熔炼炉担负熔化和调整成分的任务,静置炉担负净化熔体和保温的任务。

锅炉自动化改造方案引言概述:锅炉自动化改造是利用现代科技手段对传统锅炉进行升级改造,以提高锅炉的效率、安全性和环保性。

本文将从五个方面详细阐述锅炉自动化改造方案,包括控制系统改造、燃烧系统改造、供水系统改造、排烟系统改造和安全保护系统改造。

一、控制系统改造:1.1 更新控制器:将传统的机械控制器替换为现代化的电子控制器,实现对锅炉的自动控制和监测。

电子控制器能够实时获取锅炉的运行数据,并根据需求自动调整燃烧器的工作状态,提高燃烧效率。

1.2 安装传感器:在锅炉的关键部位安装温度传感器、压力传感器等,实时监测锅炉的运行状态,及时发现并解决问题,防止事故发生。

1.3 配置监控系统:通过网络连接锅炉控制系统和监控中心,实现对锅炉的远程监控和管理,方便运维人员及时了解锅炉的运行情况,提高运维效率。

二、燃烧系统改造:2.1 更换燃烧器:将传统的燃煤燃烧器替换为高效、低排放的燃气或者燃油燃烧器,提高燃烧效率,减少污染物排放。

2.2 安装燃烧控制器:配备燃烧控制器,实现对燃烧器的精确控制,保证燃烧的稳定性和安全性。

2.3 优化燃烧过程:通过调整燃烧器的供气量、供油量等参数,优化燃烧过程,提高燃烧效率,减少燃料的消耗和污染物的排放。

三、供水系统改造:3.1 安装水位控制器:在锅炉的水箱中安装水位控制器,实时监测水位,保证水位在安全范围内波动,避免水位过高或者过低导致的安全隐患。

3.2 优化供水方式:采用变频供水泵,根据锅炉的实际需求调整供水量,避免供水过剩或者不足,提高供水效率。

3.3 加装水质处理设备:安装水质处理设备,对供水进行预处理,减少水垢和污染物对锅炉的影响,延长锅炉的使用寿命。

四、排烟系统改造:4.1 安装烟气传感器:在锅炉的烟道中安装烟气传感器,实时监测烟气的成份和排放浓度,及时发现异常情况,保证烟气排放符合环保标准。

4.2 配备烟气净化设备:对烟气进行净化处理,如加装除尘器、脱硫装置等,减少污染物的排放,保护环境。

中频熔炼炉工作原理

中频熔炼炉的工作原理涉及到欧姆定律、电磁感应和电磁搅拌等基本原理。

在中频熔炼炉中,电源产生的交流电被转换成中频电流,经由电源线圈传输到感应线圈上,产生的交变磁场通过感应电流产生的磁场作用在感应线圈中形成强大的电磁感应力线,并且通过电磁感应力线进一步作用在炉内的金属料料层上。

中频熔炼炉中的感应线圈通过电磁感应力线将能量传输到炉料中,使其发生感应加热。

由于炉料具有一定的电阻,在感应线圈提供的电磁感应力线的作用下,炉料中的电流通过材料自身的电阻造成的能量损耗,将产生热量。

金属料的温度逐渐升高,并最终融化。

与此同时,中频熔炼炉还通过电磁感应力线对炉内的金属料进行电磁搅拌。

通过改变电磁搅拌装置的工作频率和电流大小,能够实现对炉内金属料的磁场强度和方向的控制,从而实现炉内金属料的搅拌和翻转,促进炉内温度的均匀分布和金属的混合,提高熔炼效果和质量。

综上所述,中频熔炼炉通过电磁感应原理将电能转化为热能,将电磁力作用于金属料中进行感应加热和电磁搅拌,实现金属材料的熔化和混合,达到熔炼和炼化金属的目的。

电磁搅拌在小方坯中的应用和日常维护发布时间:2023-07-11T06:04:43.330Z 来源:《科技潮》2023年12期作者:潘孝银[导读] 电磁搅拌(EMS)首先由瑞典发明用于电弧炉炼钢,后来随着在磁流动力学方面的不断深入研究,电磁搅拌技术日渐成熟,开始逐渐应用于感应熔炼炉、钢包精炼炉和连铸机。

江阴兴澄特种钢铁有限公司江苏江阴 214400摘要:电磁搅拌是提升连铸坯质量的有效方法,在我国生产应用过程中相关技术得到了极大的优化,取得了良好的效果,目前电磁搅拌技术仍在不断优化,本文主要介绍电磁搅拌技术在我分厂小方坯连铸机上的应用,如电磁搅拌装置的工作原理,电磁搅拌控制系统结构组成以及实际应用过程中存在的问题和解决措施,希望在以后的生产过程中可以更好的维护好电磁搅拌器,将电磁搅拌故障率降到最低。

关键词:电磁搅拌;磁场强度;线圈前言:电磁搅拌技术在钢厂连铸中得到大范围的应用,技术人员以及生产者意识到连铸技术对钢铁生产起到的作用,加强对连铸坯技术的关注以及研究程度,围绕连铸坯质量进行深入研究,电磁搅拌技术作为钢铁工业成功的连铸技术,依托于电磁流体力学理论,在定量认识电磁场介质传递的情况下,通过连铸过程中对钢水传热、流动、凝固等工作的控制,以此提升连铸技术作用效果,规避成分偏析、中心缩孔等情况出现,电磁搅拌技术是在科学的理论下进行,可以提升铸坯材料的整体质量,但是在其应用过程中依然要不断优化技术短板,比如我厂小方坯连铸机实际生产中根据钢种工艺需要采用差异化的频率和电流,跟踪试验情况良好,铸坯质量稳定。

一、电磁搅拌技术的发展概况电磁搅拌(EMS)首先由瑞典发明用于电弧炉炼钢,后来随着在磁流动力学方面的不断深入研究,电磁搅拌技术日渐成熟,开始逐渐应用于感应熔炼炉、钢包精炼炉和连铸机。

直到1977年,法国钢研院开发了低频电源,在一台四流方坯连铸机上进行了MEMS技术的第一次工业应用,达到了比较成熟的程度而被迅速推广。

第42卷2006年5月第5期540—544页金属学改ACTAMETALLURGICASINICAVbl.42NO.5May2006PP.540—544钢连铸电磁搅拌工艺中电磁力的计算术于洋李宝宽(东北大学材料与冶金学院,沈阳110004)摘要利用旋转磁场特征变换模型方程并结合边界更新法,提出一种计算旋转型电磁搅拌器在钢连铸坯中产生的电磁力场的方法.用该方法计算了考虑铁心影响的不同尺寸钢连铸方坯内的电磁场.模拟结果与实验数据符合良好,同时详细给出了旋转电磁场在搅拌区域内产生的电磁力的空间分布,并分析了不同电流、频率等参数对电磁力分布的影响.关键词电磁搅拌,电磁力场,预测模型,钢连铸中图法分类号TF777文献标识码.A文章编号0412—1961(2006)05一0540—05CULCULATIoNoFELECTRoMAGNETICFoRCEINELECTRoMAGNETICSTIRRINGDURINGCoNTINUoUSCASTINGoFSTEELyU玩ng.LIBaokuanSchoolofMaterialsandMetallurgy,NortheasternUniversity,Shenyang110004Correspondent:LIBaokuan,professor,Tet:(024)83602216}E-mail:lbk6382@163.comSupportedbyNationalNaturalScienceFoundationolChinaNo.504740851Manuscriptreceived2005—09-09.inrevisedform2005—12—04ABSTRACTByusingatransformedmodelequationofrotatingmagneticfieldandtheboundaryrenewalmethod,anumericalmodelhasbeendevelopedtoanalyzetheelectromagneticforcefieldproducedbytherotatingmagneticfieldinelectromagneticstirringprocessingofcontinuouscastingofsteel.Themodelisusedtocalculatethemagneticfieldsinbilletswithdifferentsizes.Resultsshowthatthecalculatedmagneticfluxdensityagreeswellwiththeexperimentalone.Atthesametime,the3Ddistributionsofelectromagneticforcesaregivenindetailundervariableparameters.KEYWoRDSelectromagneticstirring,electromagneticforcefield,calculationmodel,continuouscastingofsteel电磁搅拌技术是提高金属冶炼工艺效率和产品质量的重要辅助手段.该工艺从应用到钢的连铸生产开始,迄今已日益成熟,不仅应用于中间包加热、凝固末端、结晶器和二冷区,还应用于合金熔炼炉,并且从单一的形式发展为组合形式.由于电磁搅拌技术在改善铸坯的表面及皮下质量、改善铸坯凝固组织、提高等轴晶率、减轻中心偏析及中心疏松等内部缺陷方面都有显著的作用效果,与机械搅拌法相比,具有不直接接触金属熔体、对金属熔体无污染和明显降低金属熔体氧化等优点.20世纪80年代冶金学界开始了对电磁搅拌电磁场的计算,1986年Spizer等tlJ将搅拌器简化为无限长并且利用数学物理方程求解方法得到了电磁力的时均解析解.+国家自然科学基金项目50474085和上海宝山钢铁集团公司资助收到初稿日期:2005—09-09,收到修改稿日期:2005—12—04作者简介:于洋,男,1980年生,硕士生Meyer等引最早对方坯行波磁场电磁搅拌的三维模型利用Biot—Savart定理进行了模拟计算,由于扩大了求解区域,导致求解过于复杂.Natarajan等例采用位函数T和砂对该方法进行了改进,但未考虑铁芯作用,且物理模型中的线圈电流布置不准确.稳定的行波磁场产生的原理图见文献J4】.Ueyama等【5J和Gliere等【6J分别利用励磁电流密度五结合位函数A和妒进行了三维电磁场计算,但是每个节点存在4个求解量,计算量较大.Spizer和Schwerdtfeger[7]还提出用实验测量空隙中磁感应强度以确定边界条件的模拟方法,并对端部的边界条件假设为OB/Oz=0,当搅拌器的高度较小时,该假设与实际的误差很大.麻永林等【8】和周伟等【9J测量了搅拌器在铁轭端部的磁感应强度,并且作为边界磁感应强度幅值对磁场模拟,该法仅是二维计算且过于依赖实验测量.李光等【10J利用直线电机中电流层线电流密度幅值五。

用电磁搅拌技术改进铝电解铸造车间混合炉铝液的搅拌方式[摘要]:原铝电解铸造车间铝液混合炉配料采用人工铁耙搅拌,对生产存在配料不均、劳动强度大等诸多不利因素。

采用电磁搅拌技术后,避免了铁耙搅拌带来的弊端。

本文主要介绍电磁搅拌的工作原理以及采用搅拌器后的应用效果。

[键关词]:电磁搅拌混合炉EMS used electrolytic technology to improve the mixing of molten aluminum foundry furnaceLI Hai-yu LIU Jin-liang(China Aluminium Co.,Ltd Qinghai Datong,810108 )[Abstract] : Mixing original electrolytic aluminum foundry furnace iron rake artificial ingredients mixing of the ingredients exist uneven production, labor-intensive and many other adverse factors. Using electromagnetic stirring techniques, and to avoid the evils of mixing iron rake. This paper describes the working principle and the use of electromagnetic stirring effect after the blender.[Key words]: electromagnetic mixing 、relations furnace一、引言我公司是大型的铝冶炼企业,铝锭产量达40万吨。

铸造车间铝锭生产的铝液混合炉采用铝液加固体(添加元素)调配,采用人工用铁耙搅拌,使添加的元素混合尽量均匀。

电磁搅拌器与熔炼炉控制系统改造

[摘要]电磁搅拌技术目前在各种有色及黑色金属熔炼及铸造中被广泛应用,为产品质量的提高提供了有力支持。

但在实际应用中也存在一定的安全隐患,本文主要对安全隐患进行介绍,并通过技术

改造来改善电磁搅拌器的运行环境,达到安全高效稳定的运行效果。

[关键词]铝熔炼炉电磁搅拌器接近开关程序

中图分类号:th 文献标识码:a 文章编号:1009-914x(2013)08-289-01

0.前言

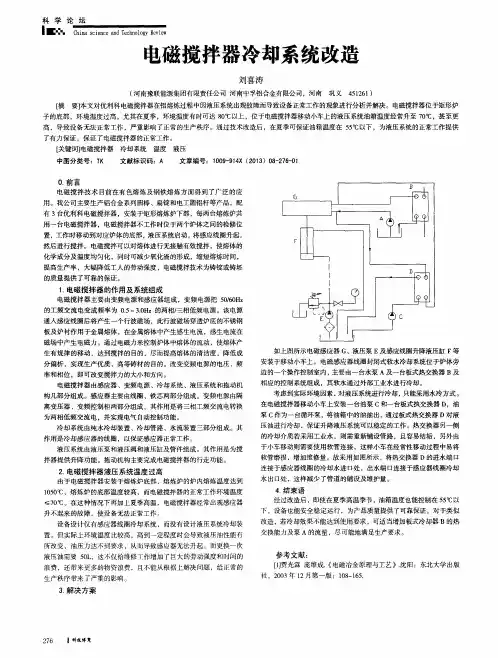

电磁搅拌器变频电源把 50/60hz 的工频交流电变成频率为

0.5~3.0hz 的两相/三相低频电源,该电源通入感应线圈后产生一个行波磁场,此行波磁场作用于金属熔体,产生电磁力。

通过电磁力来控制炉体中熔体的流动,使熔体产生有规律的移动,达到搅拌的目的,尽而实现合金成分均匀化,是铝合金铸造尤其是熔炼工序必不可少的环节。

我公司的电磁搅拌器安装于可倾翻式熔炼炉下部,为了资源合理利用,每两台炉子共用一台电磁搅拌器,不仅节约而且节能。

1.电磁搅拌器存在的隐患

电磁搅拌器在炉下设计有三个位置,两个熔炼炉炉底正下方是电磁搅拌器的工作位置,在两个熔炼炉之间是电磁搅拌器的检修及停

机位置。

电磁搅拌器工作时需要从检修位运行到工作位,然后靠液压系统升起,使电磁感应线圈贴近熔炼炉炉底,通电后产生行波磁场来实现对熔铝的搅拌。

在搅拌及电磁搅拌器处于炉底升起状态或位置时,熔炼炉不能倾翻也不能回翻,否则将会严重的损坏电磁搅拌器线圈及升降机构,甚至会损坏熔炼炉底部钢结构,因此电磁搅拌器在不工作时必须停放在两台熔炼炉中间的检修位上,这样才不影响两台熔炼炉的正常倾翻。

电磁搅拌器根据整个铸造工艺的要求进行阶段性的搅拌,在实际的操作过程中,因为熔炼炉的倾翻控制台在熔炼炉后,电磁搅拌的操作控制在电磁搅拌控制室内,两台设备的操作台不在同一位置,并且电磁搅拌器处于炉子底部,操作员很难通过肉眼来确定电磁搅拌器位置,况且在最初的设计当中,电磁搅拌器和熔炼炉之间未设计联锁功能,双方在任何位置或有任何动作都不影响对方的操作,这样势必导致在不同位置的操作员因为信息不畅或麻痹大意造成操作上的失误,产生较大的设备安全事故。

事实上,我公司也确实已发生过两次熔炼炉倾翻挤压电磁搅拌器的事故,造成了严重的设备事故,带来巨大的经济损失。

2.解决方案

影响电磁搅拌器安全运行的根本原因在于电磁搅拌器和熔炼炉之间没有联锁,单独操作任何一台设备都无法准确了解到另一台设备的运行状态,从而无法做出正确的指令。

从这一点考虑,我们只需要让两台设备的运行状态随时能让操作员准确掌控就能解决这

个大隐患。

为了方便操作员同时最直观的掌握电磁搅拌器和熔炼炉的运行

状态,本方案最终确定在熔炼炉操作系统中加入电磁搅拌器的运行状态,使操作员在控制熔炼炉倾翻或回翻时能及时掌握电磁搅拌器的状态。

2.1硬件的安装

在电磁搅拌器检修位两侧分别安装两个光电开关,作为电磁搅拌器本体位于检修位的信号源,通过信号线将光电开关的闭合信号分别引入到对应的两台熔炼炉的倾翻控制线路中,经过中间继电器给熔炼炉plc提供电磁搅拌器在检修位置或在工作位置的信号。

2.2软件的调试

利用编程软件将光电开关的闭合信号引入熔炼炉倾翻控制系统中,使熔炼炉的倾翻和电磁搅拌器的位置形成联锁,只要电磁搅拌器不在检修位,熔炼炉就不能形成倾翻回路,如图a所示:

通过专业软件设计出电磁搅拌器的运行状态图,然后加入到熔炼炉的运行状态人机界面中,使操作员能在同一个界面中同时看到熔炼炉和电磁搅拌器的运行状态,然后编辑电磁搅拌器运行状态图并赋值;同时编辑“电磁搅拌器不在检修位,请勿操作”的报警信号,使其能够根据电磁搅拌器是否在检修位显示在操作界面中,提醒操作员及时将电磁搅拌器停放在检修位,并且在程序中锁定相应的倾翻或回翻输出信号。

如果电磁搅拌进入熔炼炉下工作时,检修位上的相应限位信号将会自动禁止熔炼炉的倾翻动作,同时熔炼炉的操

作显示屏上将会出现相应的提示。

引入两个限位的作用是为了提高系统的稳定性,不会因为其中一个限位的感应失常造成信号误报,当一个限位信号不正常时系统在相应的屏幕上做出提示,以便及时维修。

3.结束语

通过改造,我公司再未发生过熔炼炉倾翻挤压电磁搅拌器的事故,解决了电磁搅拌器安全运行的隐患,提高了生产效率和经济效益。

但是由于熔炼炉炉底温度高、粉尘多等恶劣环境,需要我们定期对电磁搅拌器轨道及限位开关进行清扫和维护,避免信号失灵,提高安全系数。

参考文献:

《平板式电磁搅拌器原理与应用》作者:朱晓鹰(《北方工业大学学报》 1990年01期)。