冲裁工艺与模具设计-冲裁模的典型结构

- 格式:pdf

- 大小:1.18 MB

- 文档页数:30

冲裁模设计冲裁模设计一.冲裁件的工艺性冲裁件的工艺性是指零件对冲裁加工工艺的适应性,即加工的难易程度。

良好的冲压工艺性,是指在满足零件使用要求的前提下,能以生产率高最经济的方式加工出来。

由冲裁变形的过程分析可知,材料除剪切变形外,刃口附近的程序还存在拉伸、弯曲、横向挤压等变形,冲裁件断面具有明显的区域性特征。

所以在拟定冲裁件的工艺规程或设计冲裁件时,必须从制件结构形状、材料性能、尺寸精度及模具强度等方面分析零件的结构工艺性。

1.对结构的基本要求1) 冲裁件的形状应力求简单、规则、使排样时废料最少。

2) 制件内、外形转角处应避免设计成尖角,一般在圆角处应使R≥0.5t。

3) 冲孔制件的孔不能太小。

冲裁可冲出的最小孔径见教材。

4) 制件上孔与孔之间的距离,制件孔与边缘之距离c值不宜太小,一般要求c≥2t,并保证应大于3~4mm,连续模且对制件精度要求不高使,可适当减小但不小于板厚。

5) 制件外形应避免有长悬臂,或过窄的凹槽,悬臂和凹槽的宽度要大于料厚的1.5~2倍。

2.裁件的尺寸精度和粗糙度制件的尺寸精度以不高于IT12 级为宜。

如无特殊的要求,外形尺寸应低于IT10级,内形尺寸精度应低于IT9级。

对精度要求高于IT10级的冲裁件,应在模具结构设计方面采取措施,如提高定位精度,采用弹压卸料顶件装置,提高模具制造精度或采用精冲技术等。

制件的断面要求质量不高时,材料厚度和硬度的影响尤甚。

通常材料厚度t<1mm的制件,断面粗糙度可达Ra6.3um。

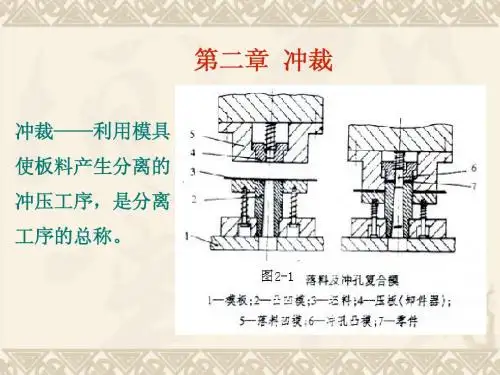

二.冲裁间隙1.冲裁间隙冲裁模的凸模横断面,一般小于凹模孔,凸、凹模刃口部分,在垂直于冲裁力方向的投影尺寸之差,称为冲裁间隙。

间隙有两种含义:一般指凸模与凹模间每侧空隙的数值,称为单边间隙;另一种指凹模与凸模间两侧空隙之和,成为双面间隙。

对于圆形刃口的凸、凹模来说,双面间隙是两者直径之差,常用C来表示。

2.间隙对冲裁的影响实践证明,间隙的大小,分布是否均匀等,对冲裁件的断面质量、尺寸精度、冲裁力和模具寿命有直接的影响。

第一章!冲裁模结构图"!落料模图"#"!落料模"—定位销!$—活动定位销说!明根据排样要求,条料顺序送进一条料长度后,需翻转后再顺序送进一次。

翻转送进时需用活运动定位销!初定位,而后用定位销"定位。

!#导板导向落料模图"$!#导板导向落料模"—凸模#!—步距刀#%—导板#&—凹模#’—右导尺#(—挡料块#)—左导尺#*—托料板说明导板%主要是为凸模"起导向作用,同时也起卸料作用。

对于导板模,其凸模应始终不脱离导板,以保证导向精度。

!"下顶出件落料模图#$!"下顶出件落料模#—上模座"%—弹簧"!—卸料螺钉"&—内六角螺钉"’—模柄"(、)、%!—圆柱销"*—垫板"+—固定板#,—凸模"##—卸料板"#%一凹模"#!—顶件块"#&—下模座"#’—顶杆"#(—托板"#)—螺栓#*—挡料销"#+—导柱"%,—导套"%#—螺母"%%—橡胶说明这是一副正装下顶出件落料模,其特点是材料在压紧态下进行冲裁,冲出的工件表面平整,适合于厚度较薄的中小工件冲裁。

!"镶块落料模图#$!"镶块落料模#—挡料销"%—下模座"&、#’、#(、%)—卸料螺钉"!、*、#*—内六角螺钉")、(—圆柱销"+—上模座,—套圈"##、#)、%!—弹簧"#%—固定板#&—推件板"#!—顶销"#+—凸模镶块"#,—凹模镶块%’—卸料板"%#—废料切刀"%%—导套"%&—导柱%*—限位柱说明这是一套冲大型件的简单落料模。