集成电路制造工艺(IC)总结共63页

- 格式:ppt

- 大小:8.15 MB

- 文档页数:63

集成电路制造工艺复习总结主要内容一集成电路制造工艺概况二. 晶体生长和晶片的制备三. 外延工艺四. 氧化工艺五. 掺杂工艺六. 光刻工艺七. 腐蚀工艺八. 金属化工艺九. 组装和封装工艺十. 微加工技术在其它领域的应用为什么采用硅作为集成电路的材料,而不用锗?1.锗的漏电流大(原因:锗的禁带宽度小, 0.66eV)。

2.硅器件工作温度高(150℃),锗为100℃。

3.易生长高质量的氧化硅,氧化锗会水解。

4.锗的本征电阻率为47 •cm,不能用于制造高击穿电压的整流器件,硅的本征电阻率为230000 •cm。

5.电子纯锗的锗成本是纯硅的十倍。

单晶硅的晶向与性质1.(111)面2.原子面密度最高,生长容易,3.氧化速度快4.(100)面5.二氧化硅界面缺陷密度低6.表面迁移率高7.实际晶向的选择取决于器件设计的考虑8.双极电路-(111)9.MOS电路-(100)硅的整形1.硅锭2.外部研磨i.直径磨削ii.磨主面(基准面)和第二平面(辅助面)3.切成大圆片4.腐蚀5.抛光硅热氧化设备与二氧化硅膜质量控制常规热氧化方法1.干氧氧化:Si+O2:高温加热热氧化速率取决于氧原子在二氧化硅中的扩散速率,温度越高、扩散越快,二氧化硅层越厚。

特点:结构致密、干燥性和均匀性好、钝化效果好、掩蔽性能好,但总体反应速率慢;2.水汽氧化:Si+H2O:高纯水、高温加热由于水汽的进入,使氧化膜结构疏松,反应速率加快。

所需水蒸气由高纯去离子水汽化或氢氧化合而成。

特点:反应速率快—水在二氧化硅中的平衡浓度大于氧气;结构疏松,含水量大,掩蔽性能不好,目前很少使用常规热氧化方法1.湿氧氧化:Si+H2O+O2:氧气携带去离子水产生的水蒸气(95-98℃)、高温加热;特点:介于干氧和水汽氧化之间,实际应用时,常采用干氧-湿氢氧合成氧化:H2:O2=2:1 氧气须过量;2.高纯氢-氧反应生成水,水汽化后与氧气一同参与反应。

优点:膜质量好、均匀性好,但安全性控制较复杂。

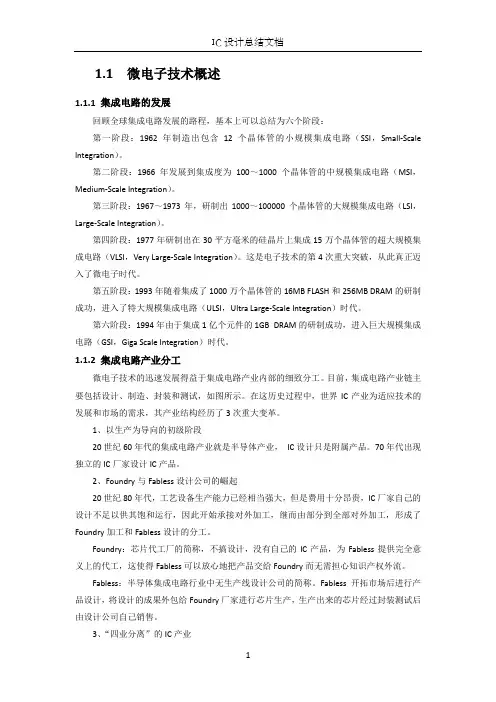

1.1 微电子技术概述1.1.1 集成电路的发展回顾全球集成电路发展的路程,基本上可以总结为六个阶段:第一阶段:1962年制造出包含12个晶体管的小规模集成电路(SSI,Small-Scale Integration)。

第二阶段:1966年发展到集成度为100~1000个晶体管的中规模集成电路(MSI,Medium-Scale Integration)。

第三阶段:1967~1973年,研制出1000~100000个晶体管的大规模集成电路(LSI,Large-Scale Integration)。

第四阶段:1977年研制出在30平方毫米的硅晶片上集成15万个晶体管的超大规模集成电路(VLSI,Very Large-Scale Integration)。

这是电子技术的第4次重大突破,从此真正迈入了微电子时代。

第五阶段:1993年随着集成了1000万个晶体管的16MB FLASH和256MB DRAM的研制成功,进入了特大规模集成电路(ULSI,Ultra Large-Scale Integration)时代。

第六阶段:1994年由于集成1亿个元件的1GB DRAM的研制成功,进入巨大规模集成电路(GSI,Giga Scale Integration)时代。

1.1.2 集成电路产业分工微电子技术的迅速发展得益于集成电路产业内部的细致分工。

目前,集成电路产业链主要包括设计、制造、封装和测试,如图所示。

在这历史过程中,世界IC产业为适应技术的发展和市场的需求,其产业结构经历了3次重大变革。

1、以生产为导向的初级阶段20世纪60年代的集成电路产业就是半导体产业,IC设计只是附属产品。

70年代出现独立的IC厂家设计IC产品。

2、Foundry与Fabless设计公司的崛起20世纪80年代,工艺设备生产能力已经相当强大,但是费用十分昂贵,IC厂家自己的设计不足以供其饱和运行,因此开始承接对外加工,继而由部分到全部对外加工,形成了Foundry加工和Fabless设计的分工。

学习总结学习了集成电路制造工艺的课程,了解和掌握了很多关于集成电路的设计与具体细节的知识,在此总结一下最近学习的情况和心得。

通过整体学习掌握了微电子工艺的初步理论知识和制作细节,所谓微电子工艺,就是指用半导体材料制作微电子产品的方法、原理、技术。

不同产品的制作工艺不同,但可将制作工艺分解为多个基本相同的小单元,再将不同的小单元按需要顺序排列组合来实现。

具体以一个最常用的芯片设计为例,首先将大自然中仅次于氧含量的硅做成硅棒,然后切片,再经过20到30步工艺步骤做成硅片然后再对做好的芯片进行测试,再经过封装成成品,完了再经过成品测试找出不符合标准的芯片,再包装到上市出售。

英特尔公司的联合创始人之一戈登摩尔提出了一个很著名的论断:即“摩尔定律”,集成电路上能被集成的晶体管数目,将会以每18个月翻一番的速度稳定增长。

该论断到目前为之还在适用,但到以后会不会出现如此的情况就很难下定论,因为随着工艺的成熟,技术的进步,加工水平的提升,该速度会不会面临艰难的挑战也是一个谜。

在本次学习过程中,首先了解了硅作为集成电路的基础性材料,主要是由于它有一下几个特点:原料充分;硅晶体表面易于生长稳定的氧化层,这对于保护硅表面器件或电路的结构、性质很重要;重量轻,密度只有2.33g/cm3;热学特性好,线热膨胀系数小,2.5*10-6/℃,热导率高,1.50W/cm·℃;单晶圆片的缺陷少,直径大,工艺性能好;机械性能良好。

在掌握了硅的优点之后,熟悉了单晶硅的生长。

采用熔体生长法制备单晶硅棒:多晶硅→熔体硅→单晶硅棒;按制备时有无使用坩埚又分为两类:有坩埚的:直拉法、磁控直拉法;无坩埚的:悬浮区熔法。

单晶硅的生长原理为:固体状态下原子的排列方式有无规则排列的非晶态,也可以成为规则排列的晶体。

决定因素有三方面: 物质的本质:原子以哪种方式结合使系统吉布斯自由能更低。

温度高时原子活动能力强,排列紊乱能量低,而低温下按特定方式排列结合能高可降低其总能量----这是热力学的基本原则。

曹飞个人版总结引言第一只晶体管•第一只晶体管, AT&T Bell Lab,1947•第一片单晶锗, 1952•第一片单晶硅,1954 (25mm,1英寸)•第一只集成电路(IC),TI, 1958•第一只IC商品, Fairchild,1961摩尔定律晶体管最小尺寸的极限•价格保持不变的情况下晶体管数每12月翻一番,1980s后下降为每18月翻一番;•最小特征尺寸每3年减小70%•价格每2年下降50%;IC的极限•硅原子直径:2.35 Å;•形成一个器件至少需要20个原子;•估计晶体管最小尺寸极限大约为50 Å或0.005um,或5nm。

电子级多晶硅的纯度一般要求含si>99.9999以上,提高纯度达到99.9999999—99.999999999%(9-11个9)。

其导电性介于10—4-1010 cm。

电子级高纯多晶硅以9N以上为宜。

/1980s以前半导体行业的模式1980s以前:大多数半导体公司自己设计、制造和测试IC芯片,如Intel,IBM1990s以后半导体行业的模式F&F模式,即Foundry(代工)+Fabless(无生产线芯片设计),什么是Foundry有晶圆生产线,但没有设计部门;接受客户订单,为客户制造芯片;IC流程图:接受设计订单→芯片设计→EDA编辑版图→将版图交给掩膜版制造商→制造晶圆→芯片测试→芯片封装硅片制备与高温工艺单晶生长:直拉法区熔法高温工艺:氧化,扩散,退火。

Si集成电路芯片元素组成■半导体(衬底与有源区):单晶Si■杂质(N型和P型):P (As)、B■导体(电极及引线):Al、Wu(Cu 、Ti)、poly—Si■绝缘体(栅介质、多层互连介质):SiO2、Si3N4硅的重要性■储量丰富,便宜;(27.6%)■SiO2性质很稳定、良好介质,易于热氧化生长;■较大的禁带宽度(1.12eV),较宽工作温度范围硅提纯 I的工艺步骤、化学反应式及纯度从石英砂到硅锭■石英砂(SiO2)→冶金级硅(MGS)■HCl与MGS粉反应形成TCS■(trichlorosilane:氯硅烷)■利用汽化和冷凝提纯TCS■TCS与H2反应形成多晶硅(EGS)■熔融EGS和拉单晶硅锭从硅锭到硅片单晶硅锭→整型→切片→磨片倒角→刻蚀→抛光→清洗→检查→包装化学反应式硅提纯I多晶硅淀积直拉法的拉晶过程拉晶过程①熔硅②引晶(下种)③收颈④放肩直拉法的拉晶过程中收颈的作用目的:抑制位错从籽晶向晶体延伸直拉法与区熔法的对比直拉法,更为常用(占75%以上)⑴便宜⑵更大的圆片尺寸(300mm已生产)⑶剩余原材料可重复使用⑷位错密度:0~104cm2区熔法⑴高纯度的硅单晶(不使用坩锅)(电阻率2000Ω—mm)⑵成本高,可生产圆片尺寸较小(150mm)⑶主要用于功率器件⑷位错密度:103~105cm2定位边或定位槽的作用①识别晶向、导电类型及划片方向②硅片(晶锭)机械加工定位的参考面;③硅片装架的接触位置外延的定义:外延、外延层、外延片、同质外延、异质外延外延层:单晶衬底上单晶薄膜层外延:同质外延和异质外延同质外延:衬底与外延层为相同晶体,晶格完全匹配异质外延:衬底与外延层为不同晶体,晶格不匹配双极晶体管(电路)和CMOS器件(电路)中外延层的应用双极晶体管(电路)中外延层的应用高阻的外延层可提高集电结的击穿电压■低阻的衬底(或埋层)可降低集电极的串联电阻CMOS器件(电路)中外延层的应用■减小pnpn寄生闸流管效应降低漏电流Si外延的源材料■Si源气体:SiH4(硅烷), SiH2Cl2(二氯硅烷),SiHCl3(三氯硅烷), SiCl4(四氯硅烷)■掺杂剂N型掺杂剂:PH3,AsH3P型掺杂剂:B2H6分子束外延(MBE)的特点高温工艺设备小结■高温工艺通常使用炉管反应室;■反应炉通常由控制系统、气体输运系统、反应腔、装卸片系统和尾气处理系统构成■立式炉管使用最广泛,因为其占地面积小、污染控制好、维护量小■温度控制的精确性和均匀性对于高温工艺的成功至关重要氧化膜在IC中的应用■掺杂阻挡层■表面钝化(保护)■隔离层■栅氧化层■MOS电容的介质材料各种氧化层在工艺中的应用、厚度及工艺掺杂阻挡氧化层应用■Much lower B and P diffusion rates in SiO2than that in S■SiO2can be used as diffusion mask表面钝化(保护)氧化层应用■Pad Oxide衬垫(缓冲)氧化层, Screen Oxide屏蔽氧化层Sacrificial Oxide牺牲氧化层, Barrier Oxide阻挡氧化层■Normally thin oxide layer (~150Å) to protect silicon defects from contamination and over—stress器件隔离氧化层应用■Electronic isolation of neighboring devices■Blanket field oxide■Local oxidation of silicon (LOCOS)■Thick oxide, usually 3,000 to 10,000 Å栅氧化层应用■Gate oxide: thinnest and most critical layer■Capacitor dielectric1号液和2号液的配方及作用■SC—1-NH4OH:H2O2:H2O with 1:1:5 to 1:2:7 ratio at 70 to 80℃to remove organic contaminants.(1号液)■SC—2-—HCl:H2O2:H2Owith 1:1:6 to 1:2:8 ratio at 70 to 80 ℃to remove inorganic contaminates。

IC制造工艺总结⏹ IC制造工艺十分复杂,简单地说,就是在衬底材料上,运用各种方法形成不同的“层”,并在选定的区域掺入杂质,以改变半导体导电性能,形成半导体器件的过程。

⏹这个过程需要许多步骤才能完成,从晶圆片到集成电路成品大约需要经过数百道工序。

⏹ IC制造工艺是由多种单项工艺组合而成的,主要的单项工艺通常包括三类:薄膜制备工艺、图形转移工艺、掺杂工艺。

⏹薄膜制备工艺:包括氧化工艺和薄膜淀积工艺。

通过生长或淀积的方法,生成IC制造过程中所需的各种材料的薄膜,如金属层、绝缘层。

⏹图形转移工艺:包括光刻、刻蚀工艺。

IC是由许多半导体元器件组合而成的,对应在晶圆上就是半导体、导体及各种不同层上的隔离材料的集合。

IC制造工艺首先将这些结构以图形的形式制作在光刻掩膜版上,然后通过图形转换工艺最终转移到晶圆上。

⏹掺杂工艺:包括扩散和离子注入工艺,通过这些工艺将各种杂质按照设计要求掺杂到晶圆片的特定位置上,形成晶体管的源漏端及欧姆接触等。

1外延生长2掩模版的制作3光刻原理与流程4 氧化5 淀积与刻蚀6 掺杂原理与工艺1 外延生长(Epitaxy)⏹尽管有些器件和IC可以直接做在未外延的基片上,但是未外延过的基片性能常常不具备制作器件和电路所需的性能,不能满足要求。

大多数器件和IC都做在经过外延生长的衬底上。

⏹ 外延的目的是用同质材料形成具有不同的掺杂种类及浓度,因而具有不同性能的晶体层。

⏹在单晶衬底(基片)上生长一层有一定要求的、与衬底晶向相同的单晶层,犹如原来的晶体向外延伸了一段,故称外延生长。

⏹外延生长技术发展于50年代末60年代初。

当时,为了制造高频大功率器件,需要减小集电极串联电阻,又要求材料能耐高压和大电流,因此需要在低阻值衬底上生长一层薄的高阻外延层。

⏹外延生长的新单晶层可在导电类型、电阻率等方面与衬底不同,还可以生长不同厚度和不同要求的多层单晶,从而大大提高器件设计的灵活性和器件的性能。

⏹外延生长后的衬底适合于制作有各种要求的器件与IC,且可进行进一步处理。

集成电路的基本制造工艺集成电路(Integrated Circuit,简称IC)是现代电子技术中的重要组成部分,它将数百万个电子元件集成在一个微小的芯片上。

IC的制造工艺是一个复杂而精密的过程,涉及到多个步骤和工艺。

下面将介绍IC的基本制造工艺。

首先是晶圆制备。

晶圆是IC的基础材料,一般使用硅单晶材料。

制备晶圆的过程包括:取得高纯度的硅单晶材料,通过化学反应降低杂质含量,将硅单晶材料熔化后拉出圆柱形,再将其切割成片状。

这些片状的硅单晶材料就是晶圆。

接下来是晶圆洗净。

在IC制造过程中,晶圆表面不能有任何的杂质,因此需要对晶圆进行洗净处理。

这一步骤中,晶圆经过一系列的化学和物理过程,将表面的尘土、油脂等污染物清除,确保晶圆表面干净。

然后是层压。

IC芯片是通过在晶圆表面上涂覆多个材料层来制造的。

层压过程中,使用光刻技术将特定图案的光掩膜映射到晶圆表面,然后用化学物质将非光刻区域的材料去除,形成所需的材料层。

在层压完成后,还需要进行增强。

增强是通过在晶圆上施加高温和高压的方式加强不同材料层之间的结合。

这样可以确保材料层之间的粘合强度,提高整个芯片的可靠性。

接下来是金属沉积。

在IC制造的过程中,需要在晶圆上电镀一层金属,用于形成电子元件的导线。

金属沉积可以通过化学气相沉积或物理气相沉积等方法来实现,将金属材料沉积在晶圆表面。

最后是切割和封装。

在芯片制造完成后,需要将晶圆切割成一个个独立的芯片。

切割可以通过机械切割或者激光切割来完成。

然后,将这些独立的芯片封装在塑料或陶瓷封装体中,以保护芯片不受环境影响。

综上所述,IC的基本制造工艺包括晶圆制备、洗净、层压、增强、金属沉积、切割和封装等步骤。

这些步骤需要高精度的设备和复杂的工艺控制,以确保制造出高质量的集成电路芯片。

IC制造工艺是现代电子工业中的核心技术之一,通过将多个电子元件集成在一个微小的芯片上,实现了电子设备的高度集成和小型化。

IC的制造过程非常复杂,需要精密的设备和高度精确的工艺控制,下面将详细介绍IC制造的相关内容。

第1篇摘要:随着科技的飞速发展,集成电路已成为现代电子设备的核心组成部分。

集成电路制造工艺作为集成电路产业的核心技术,其技术水平直接影响到集成电路的性能、成本和市场份额。

本文将介绍集成电路制造工艺的基本原理、主要流程以及发展趋势。

一、引言集成电路(Integrated Circuit,IC)是一种将多个电子元件集成在一个半导体芯片上的微型电子器件。

自20世纪50年代诞生以来,集成电路技术取得了巨大的发展,为电子设备的小型化、智能化和功能多样化提供了强大的技术支持。

集成电路制造工艺作为集成电路产业的核心技术,其技术水平直接影响到集成电路的性能、成本和市场份额。

二、集成电路制造工艺的基本原理1. 半导体材料集成电路制造工艺的基础是半导体材料。

半导体材料具有介于导体和绝缘体之间的电导率,通过掺杂、氧化、扩散等工艺,可以实现半导体材料的导电和绝缘。

2. 光刻技术光刻技术是集成电路制造工艺中的关键技术,其主要作用是将半导体材料上的电路图案转移到硅片上。

光刻技术包括光刻胶、光刻机、光刻掩模等。

3. 沉积技术沉积技术是将材料沉积在硅片表面,形成电路图案。

沉积技术包括物理气相沉积(PVD)、化学气相沉积(CVD)等。

4. 刻蚀技术刻蚀技术是将硅片表面的材料去除,形成电路图案。

刻蚀技术包括湿法刻蚀、干法刻蚀等。

5. 化学机械抛光(CMP)化学机械抛光技术用于去除硅片表面的微米级缺陷,提高硅片的平整度。

CMP技术包括化学溶液、机械压力和抛光垫等。

6. 封装技术封装技术是将制造好的集成电路芯片封装在封装壳体内,保护芯片免受外界环境的影响。

封装技术包括塑料封装、陶瓷封装等。

三、集成电路制造工艺的主要流程1. 原材料制备首先,制备高纯度的硅材料,经过切割、抛光等工艺,得到硅片。

2. 光刻将光刻掩模与硅片对准,利用光刻胶将电路图案转移到硅片上。

3. 沉积在硅片表面沉积绝缘层、导电层等材料,形成电路图案。

4. 刻蚀利用刻蚀技术去除硅片表面的多余材料,形成电路图案。