第3章塑性加工过程的组织性能变化

- 格式:ppt

- 大小:2.80 MB

- 文档页数:54

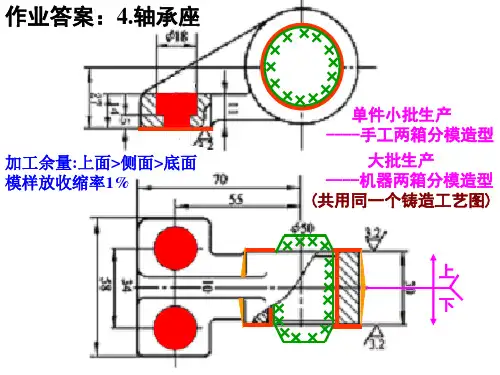

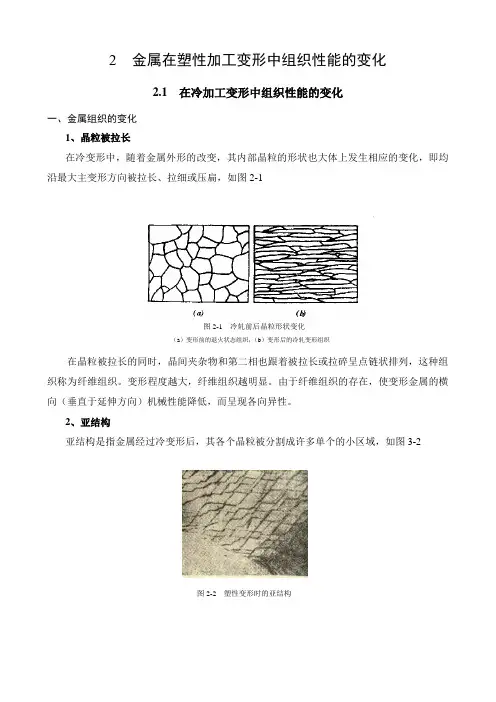

2 金属在塑性加工变形中组织性能的变化2.1 在冷加工变形中组织性能的变化一、金属组织的变化1、晶粒被拉长在冷变形中,随着金属外形的改变,其内部晶粒的形状也大体上发生相应的变化,即均沿最大主变形方向被拉长、拉细或压扁,如图2-1在晶粒被拉长的同时,晶间夹杂物和第二相也跟着被拉长或拉碎呈点链状排列,这种组织称为纤维组织。

变形程度越大,纤维组织越明显。

由于纤维组织的存在,使变形金属的横向(垂直于延伸方向)机械性能降低,而呈现各向异性。

2、亚结构亚结构是指金属经过冷变形后,其各个晶粒被分割成许多单个的小区域,如图3-2图2-1 冷轧前后晶粒形状变化(a )变形前的退火状态组织;(b )变形后的冷轧变形组织图2-2 塑性变形时的亚结构3、变形织构(1)定义:由原来位向紊乱的晶粒到出现有序化,并有严格位向关系的组织结构,称为变形织构。

(2)种类:按照坯料或产品的外形可分为丝织构和板织构。

1)丝织构在拉拔和挤压条件下形成的织构称为丝织构。

特点:各晶粒有一共同晶向相互平行,并与拉伸轴线一致,以此晶向来表示丝织构。

如图2-3所示。

2)板织构在轧制过程中形成的织构称为板织构。

特点:晶面与轧制面平行,晶向又与轧制方向一致(见图3-3)。

二、金属性能的变化1.机械性能的改变金属的变形抗力指标随变形程度的增加而升高,金属的塑性指标随变形程度的增加而降低。

2、物理及物理-化学性质的变化(1)金属的密度降低(2)金属的导电性降低(或电阻增大)(3)导热性降低(4)化学稳定性降低(5)金属与合金经冷变形后所出现的纤维组织及结构,皆会使变形后的金属与合金产生各向异性,即材料的不同方向上具有不同的性能。

(a ) (b )图2-3 多晶体晶粒的排列情况(a )晶粒的紊乱排列;(b )晶粒的整齐排列2.2 在热加工变形中对组织与性能的影响一、热加工的变形特点在一定的条件下,热加工变形较其冷加工方法,具有一系列的优点:(1)变形抗力低(2)塑性升高,产生断裂的倾向性减少(3)不易产生织构(4)生产周期短(5)组织与性能基本满足要求不足之处:(1)生产细或薄的产品时较困难(2)产品表面质量差(3)组织与性能的不均匀(4)产品的强度不高(5)金属的消耗较大(6)对含有低熔点的合金不宜加工二、金属组织性能的变化(1)使铸态组织得到压密和焊合。

6 材料在塑性变形中的组织结构与性能变化本章仅将简要地介绍冷形变及其后的加热过程、以及热形变过程对金属和合金的组织结构与性能的影响的主要理论。

6.1 冷形变后金属组织结构和性能的变化金属和合金在低于再结晶温度进行压力加工时,通常就称为冷形变或冷加工。

钢在常温下进行的冷轧、冷拔、冷挤、冷冲等压力加工过程皆为冷形变过程。

在冷形变过程中组织和性能都会发生变化。

6.1.1 金属组织结构的变化金属塑性变形的物理实质基本上就是位错的运动,位错运动的结果就产生了塑性变形。

在位错的运动过程中,位错之间、位错与溶质原子、间隙位置原子以及空位之间、位错与第二相质点之间都会发生相互作用,引起位错的数量、分布和组态的变化。

从微观角度来看,这就是金属组织结构在塑性变形过程中或变形后的主要变化。

塑性变形对位错的数量、分布和组态的影响是和金属材料本身的性质以及变形温度、变形速度等外在条件有关的。

单晶体塑性变形时,随着变形量增加,位错增多,位错密度增加,运动位错在各种障碍前受阻,要继续运动需要增加应力,从而引起加工硬化。

变形到一定程度后产生交滑移,因而引起动态回复,这些塑性变形过程中的变化已是我们所熟知的,不再细述。

多晶体塑性变形时,随着变形量增加和单晶体变形一样,位错的密度要增加。

用测量电阻变化、储能变化的方法,或者用测量腐蚀坑的方法以及电镜直接观测的方法都可以出金属材料的位错密度。

退火状态的金属,典型的位错密度值是105~108 cm -2,而大变形后的典型数值是1010~1012cm -1。

通过实验得到的位错密度(ρ)同流变应力(σ)之间的关系是:21ρασGb = (6-1) 式中:a —等干0.2~0.3范围的常数;G —剪切弹性模量;b —柏氏矢量。

多晶体塑性变形时,因为各个晶粒取向不同,各晶粒的变形既相互阻碍又相互促进,变形量稍大就形成了位错胞状结构。

所谓胞状结构,是变形的各种晶粒中,被密集的位错缠给结区分许多个单个的小区域。