汽车滚压知识

- 格式:doc

- 大小:69.50 KB

- 文档页数:5

滚压加工工艺简介滚压加工工艺是一种常见的金属加工方法,通过滚压设备对金属材料进行形变加工,使其获得所需的形状和尺寸。

滚压加工技术广泛应用于汽车制造、航天航空、机械制造等领域。

本文将从滚压加工的原理、工艺流程、设备和应用等方面进行详细探讨。

原理滚压加工是通过在金属材料表面施加大压力,将其塑性变形至所需形状的一种加工方法。

滚压过程中,金属材料处于塑性变形的温度范围,使其分子间结构发生变化,从而改变材料的形状和尺寸。

滚压加工可以通过改变滚轮形状、滚轮排列方式和滚压力度等参数,对金属材料进行精确的控制,以获得满足要求的成品。

工艺流程滚压加工的主要工艺流程包括预处理、滚压加工和后处理三个步骤。

1. 预处理预处理是滚压加工的第一步,其目的是为了提高金属材料的可塑性,减少滚压过程中的应力和能量消耗。

预处理可以采用热处理、化学处理和机械处理等方法,使金属材料达到适合滚压加工的状态。

2. 滚压加工滚压加工是整个工艺的核心步骤,该步骤通过滚压设备对金属材料进行形变加工。

滚轮的形状和排列方式决定了金属材料的变形方式,滚压力度决定了加工的变形程度。

滚压过程中需要对滚轮、工件和润滑液进行充分的冷却和润滑,以降低摩擦和热量的产生,提高加工效果和生产效率。

后处理是滚压加工的最后一步,其目的是对加工后的成品进行整形、调整和修整。

后处理可以采用热处理、机械加工和表面处理等方法,使成品达到所需的精度、表面光洁度和机械性能要求。

设备滚压加工依靠专用的滚压设备进行实施,主要包括滚轮、滚床和润滑系统等组成部分。

1. 滚轮滚轮是滚压设备的核心部件,其形状和排列方式直接决定了加工成品的形状和尺寸。

滚轮可以分为单排滚轮、双排滚轮和多排滚轮等不同形式,根据加工要求选择合适的滚轮类型。

2. 滚床滚床是用于支撑和定位金属材料的装置,保证滚轮对工件的加工精度和一致性。

滚床的结构和刀具的改变,可以实现对不同形状和尺寸的工件进行滚压加工。

3. 润滑系统润滑系统主要用于降低滚压过程中的摩擦和热量产生,提高加工效果和生产效率。

滚压强化概述0前言表面强化技术是近年来国内外广泛研究应用的工艺之一,其方法主要有喷丸、滚压和孔挤压等工艺。

金属材料的破坏往往从表面开始,零件(如内燃机曲轴,汽车的板簧等)工作时承受长期的循环载荷,零件的表面就会产生疲劳裂纹,时间一长裂纹就不断扩展,最终导致零件的疲劳失效。

因此,人们就希望采取措施以提高零件的表面性能,表面滚压强化技术就是其中的一种方法。

该方法是通过机械手段对金属表面加压,使金属表面产生加工硬化以提高零件的性能、质量和使用寿命。

表面滚压强化技术具有很多优点:滚压强化只是改变了材料的物理状态,并未改变材料的化学成分;表面滚压采用的工具和工艺比较简单,加工效率高;滚压强化是一种无切削加工工艺,在加工过程中不会产生废屑、废液,对环境的污染少,符合“绿色制造”的发展理念。

该技术在工业中得到了广泛的应用,产生了巨大的经济效益。

1滚压强化的发展状况滚压强化技术是1929年由德国人提出的,1933年在美国铁路上开始应用滚压方法,1938年前苏联应用于机车车轴轴颈。

1950年美国、前苏联在军用、民用飞机上大量应用孔挤压技术,如提高干涉配合铆接、干涉配合螺接;1970年国内航空部门开始将冷挤压工艺应用到飞机制造及维修中。

我国是在60年代开始广泛深入的研究滚压加工方法的,并在70年代提出了冲击滚压技术,随后又出现了超声波滚压技术。

近年来,表面滚压技术的发展越来越快,应用范围越来越广,其社会和经济效益也日益显著]1[。

2 滚压强化的作用机理(1)微观组织机理:经过切削加工之后,金属的表面都残留有刀具的切削痕迹,在微观下观察可以看见金属的表面呈现出凹凸不平之状。

滚压加工是一种压力光整加工,在滚刀的作用下金属表面会发生强烈的塑性变形。

根据工程材料的相关理论,金属发生塑性变形的基本方式是滑移,即晶体沿某一晶面和晶向相对于另一部分发生相对滑移。

在外力的作用下,晶体不断的滑移,晶粒在变形过程中逐步由软取向转动到硬取向,晶粒之间互相约束,阻碍晶粒的变形。

机器人滚边技术浅析张云;农明满;雷志华【摘要】针对几种常见的包边工艺进行研究分析,并对其优缺点进行归纳总结.详细阐述了机器人滚边技术相比传统包边技术的优势,重点介绍了机器人滚边系统的设备组成和功能,根据实际生产中机器人滚边技术的质量缺陷,归纳了滚边质量的控制方法和问题解决措施,以指导高柔性的滚边技术更好地应用于汽车制造领域.【期刊名称】《汽车工艺与材料》【年(卷),期】2016(000)001【总页数】6页(P1-5,10)【关键词】滚边技术;机器人;质量缺陷;控制方法【作者】张云;农明满;雷志华【作者单位】上汽通用五菱汽车股份有限公司,柳州545007;上汽通用五菱汽车股份有限公司,柳州545007;上汽通用五菱汽车股份有限公司,柳州545007【正文语种】中文【中图分类】U466汽车行业竞争愈来愈激烈,为满足消费者多样化需求,汽车制造商需要在短周期、低成本的前提下制造出高品质、多外形的汽车,这样才能立于不败之地。

车身覆盖件(尤其是汽车左/右前车门、左/右后车门,发动机罩盖和行李箱盖,即称四门两盖)作为汽车车身的主要外观部件,其外观质量和轮廓精度的重要性不言而喻。

包边工艺作为门盖零件在车身生产线的最后一道工序,决定了门盖总成装配到白车身的均匀间隙性、良好面差度及产品稳定性。

机器人滚边技术作为一项新包边技术,具有柔性化制造、生产率高、设备一次性投入小及维护成本低、作业面积小等显著特点,适应当前汽车制造业潮流,为汽车行业所青睐。

汽车生产工艺中的包边技术是指车身外板折边后包住内板的成型工艺,即通过外板四周边缘的翻边弯曲变形,将内板四周包压在其内形成牢固的连接,见图1。

1.1 包边工艺分类常见的门盖包边工艺可分为四种形式,即手工包边工艺、压力模具包边工艺、桌式包边工艺以及机器人滚边工艺。

前三种可归为传统包边工艺,而机器人滚边技术是近年发展的新技术。

以上四种包边工艺的包边过程大同小异,即翻边、预滚边、终滚边。

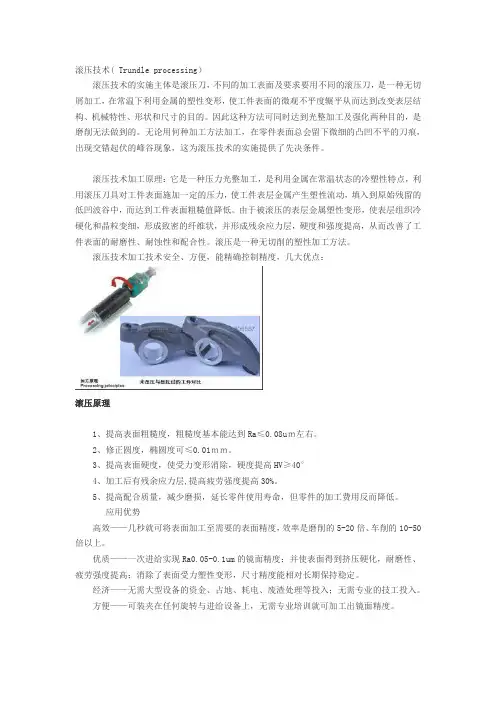

滚压技术( Trundle processing)滚压技术的实施主体是滚压刀,不同的加工表面及要求要用不同的滚压刀,是一种无切屑加工,在常温下利用金属的塑性变形,使工件表面的微观不平度辗平从而达到改变表层结构、机械特性、形状和尺寸的目的。

因此这种方法可同时达到光整加工及强化两种目的,是磨削无法做到的。

无论用何种加工方法加工,在零件表面总会留下微细的凸凹不平的刀痕,出现交错起伏的峰谷现象,这为滚压技术的实施提供了先决条件。

滚压技术加工原理:它是一种压力光整加工,是利用金属在常温状态的冷塑性特点,利用滚压刀具对工件表面施加一定的压力,使工件表层金属产生塑性流动,填入到原始残留的低凹波谷中,而达到工件表面粗糙值降低。

由于被滚压的表层金属塑性变形,使表层组织冷硬化和晶粒变细,形成致密的纤维状,并形成残余应力层,硬度和强度提高,从而改善了工件表面的耐磨性、耐蚀性和配合性。

滚压是一种无切削的塑性加工方法。

滚压技术加工技术安全、方便,能精确控制精度,几大优点:滚压原理1、提高表面粗糙度,粗糙度基本能达到Ra≤0.08um左右。

2、修正圆度,椭圆度可≤0.01mm。

3、提高表面硬度,使受力变形消除,硬度提高HV≥40°4、加工后有残余应力层,提高疲劳强度提高30%。

5、提高配合质量,减少磨损,延长零件使用寿命,但零件的加工费用反而降低。

应用优势高效——几秒就可将表面加工至需要的表面精度,效率是磨削的5-20倍、车削的10-50倍以上。

优质——一次进给实现Ra0.05-0.1um的镜面精度;并使表面得到挤压硬化,耐磨性、疲劳强度提高;消除了表面受力塑性变形,尺寸精度能相对长期保持稳定。

经济——无需大型设备的资金、占地、耗电、废渣处理等投入;无需专业的技工投入。

方便——可装夹在任何旋转与进给设备上,无需专业培训就可加工出镜面精度。

环保——没有切屑(保护环境)、低能耗。

安全——无切削滚压刀具没有刀刃。

滚压加工后的好处镜博士外径滚压后效果对比金属工件在表面滚压加工后,表层得到强化极限强度和屈服点增大,工件的使用性能、抗疲劳强度、耐磨性和耐腐蚀性都有明显的提高。

卡车车架纵梁滚压成形线浅析I. 引言A. 背景和意义B. 研究目的和方法II. 卡车车架纵梁滚压成形的基本原理A. 纵梁滚压成形的概述B. 纵梁滚压成形的优点和局限性C. 纵梁滚压成形的过程III. 卡车车架纵梁滚压成形线的构成与工艺A. 滚压成形线的组成B. 滚压成形线的工艺C. 滚压成形线的参数设计IV. 制约卡车车架纵梁滚压成形质量的因素及其控制方法A. 纵梁滚压成形的质量指标B. 制约纵梁滚压成形质量的因素C. 滚压成形线的调试和优化V. 卡车车架纵梁滚压成形的应用和发展前景A. 卡车车架纵梁滚压成形的应用B. 纵梁滚压成形技术的发展前景VI. 结论A. 成果总结B. 存在问题和展望第一章:引言A.背景和意义卡车车架作为汽车上的关键部件,不仅要承受车身质量,同时还需要承受货物或物资的重量和路况变化之类的外部因素带来的冲击和振动。

因此,对卡车车架的质量和承载能力提出了极高的要求。

其中,卡车车架纵梁的质量是重要的保障因素之一。

传统卡车车架纵梁的生产方法多为焊接工艺,生产效率低,而且焊接接口容易出现疲劳裂纹等安全隐患,为了解决这些问题,滚压成形技术逐渐开始用于卡车车架纵梁的生产中。

卡车车架纵梁滚压成形线是整个生产过程的关键部分。

采用合适的滚压成形线可以获得质量稳定、生产效率高的卡车车架纵梁。

因此,对卡车车架纵梁滚压成形线的深入研究,对于提高卡车车架质量和生产效率具有重要意义。

B.研究目的和方法本论文的目的是探究卡车车架纵梁滚压成形线的生产工艺、质量控制和发展前景。

主要包括以下几个方面:1. 研究纵梁滚压成形的基本原理,了解滚压成形技术的特点和优点。

2. 探究滚压成形线的构成和工艺,分析滚压成形线的参数设计和调试方法。

3. 分析卡车车架纵梁滚压成形质量的控制因素和方法,并通过理论和实验分析,验证滚压成形线的优化效果。

4. 探讨卡车车架纵梁滚压成形技术的应用和发展前景。

本论文的研究方法主要包括文献研究与分析、工艺分析、模拟分析和实验研究等。

MANUFACTURING AND PROCESS | 制造与工艺1 引言汽车的外观造型是顾客选择汽车的一个重要因素,而作为汽车外观件的四门两盖的外观质量非常重要。

四门两盖的内外板连接技术应用好坏在很大程度上决定了四门两盖等汽车外观件的质量。

机器人滚边技术因其产品品质稳定、调试周期较短等优点获得了不少汽车制造企业的首选。

因此汽车机器人滚边技术成为汽车行业广泛关注的一项焦点问题,并围绕其展开了大量的探究。

2 汽车机器人滚边技术概述汽车机器人滚边技术是指通过控制安装在机器人上的滚边工具(滚轮系统),在固定的滚边胎模夹具上,按预先设定的程序和轨迹,沿着已翻边的外板边缘对外板进行多次反复滚压,从而使外板包裹住内板,完成折边压合的一种连接技术。

[1]汽车机器人滚边系统主要包括三大部分:滚边夹具系统、滚轮系统、机器人及其控制系统。

2.1 滚边夹具系统滚边夹具系统由胎膜及定位夹紧部分组成,胎膜采用整体铸造数控加工而成,它的精度直接影响着车门的整体尺寸精度。

定位夹紧部分包括车门外板件的定位夹具及车门内板件的定位夹具。

外板件的定位方式首选孔定位,其次是型面定位,外板件的定位夹紧单元一般与胎模共用一个BASE,而内板件的定位方式一般多采用胎模夹具夹紧。

2.2 滚轮系统滚轮系统是整个系统中结构相对比较简单的部分,由各种不同形状的滚轮组合而成。

由于滚边技术本身的特点,滚边过程一般分为2-4次顺序完成,因此滚轮通常设计有郑亚菲 李奎江 刘莹琦 王楠 王静静郑州工商学院 河南省郑州市 450000摘 要:随着汽车行业竞争的加剧,汽车的外观造型越来越重要。

人们选择汽车的一个非常重要因素就是外观造型,因此,汽车车身外观件的外观质量重要性不必多说。

门盖、翼子板、顶盖及侧围轮罩等零件的内外板连接技术很大程度上决定了零件的外观质量。

机器人滚边技术因为其研发制造周期短,结构简单,占地面积小,易实现柔性生产,包边品质稳定,设备一次性投入小等优点逐步代替了手工包边、压力机模具包边、专机包边等工艺,是汽车车身外观件成形技术的发展方向。

滚压受力计算全文共四篇示例,供读者参考第一篇示例:滚压受力计算是工程力学中非常重要的一部分,尤其在工程设计与实践中具有广泛的应用。

滚压受力计算主要是指在滚动接触过程中受到的力,并且可以通过数学方法准确计算得到。

下面将详细介绍滚压受力计算的基本原理、方法与应用。

一、滚压受力计算的基本原理滚压受力计算的基本原理主要涉及到牛顿第二定律以及接触力的分析。

牛顿第二定律表明,物体的加速度与物体所受外力成正比,而受力的大小与方向取决于所受外力的性质。

在滚压受力计算中,我们通常需要考虑滚动摩擦力、滚动阻力、滚动轴承力等外力,通过分析这些力的大小与方向,再结合牛顿第二定律,就可以计算出滚压受力的大小。

接触力的分析也是滚压受力计算的一个重要环节。

在接触力的分析中,我们需要考虑到接触面的变形、接触面的形状、接触材料的硬度等因素,这些因素都会影响接触力的大小与分布。

通过分析接触力的性质,我们可以更准确地计算出滚压受力的大小及其在物体表面的分布情况。

滚压受力计算通常可以采用数值模拟、实验测量和理论推导等方法。

数值模拟是一种比较常见的方法,通过建立受力模型和采用适当的数值计算方法,可以模拟出滚压受力的情况。

实验测量是另一种重要的方法,通过使用传感器进行测量,我们可以直接获取滚压受力的实际数值。

而理论推导则是通过已知的物理原理和数学方法,推导出滚压受力的计算公式,从而快速得到滚压受力的大小。

在应用滚压受力计算的过程中,我们通常需要根据具体的工程问题选择合适的计算方法,并在实际操作中结合数值模拟、实验测量和理论推导等多种方法,以提高计算的准确性和可靠性。

滚压受力计算在工程设计与实践中具有广泛的应用。

在机械工程中,涉及到轴承、传动装置、滚动设备等方面的设计都需要进行滚压受力计算,以确保设备的安全可靠运行。

在土木工程中,滚压受力计算也可以用于桥梁、隧道、地基等结构的设计中,帮助工程师更好地掌握结构受力情况,从而提高工程的稳定性和安全性。

曲轴圆角滚压强化工艺介绍曲轴圆角滚压强化工艺是提高曲轴疲劳强度最有效的手段之一,是实现曲轴“以铁代钢”的关键工艺。

经圆角滚压后的曲轴产品,由于内部应力的重新分布,必然存在较大的物理变形,工艺过程参数如不加以优化,很容易造成批量的不合格品。

解决形变问题是发挥曲轴圆角滚压工艺优势的门槛。

曲轴是发动机中的主要零件之一,在发动机五大件中是最难保证加工质量的零件。

曲轴服役工况条件恶劣,其失效形式一般是轴颈磨损和疲劳断裂。

疲劳断裂往往是破坏性的,涉及安全方面,必须高度重视。

提高曲轴疲劳强度常见的强化工艺大致有以下五种:1.氮化:曲轴氮化包括气体软氮化、离子氮化和盐浴氮化等。

氮化能提高曲轴疲劳强度的20%-60%,适用于各类曲轴。

2.喷丸:曲轴经喷丸处理后能提高疲劳强度的20%-40%,但因喷丸时须保护轴颈表面,故采用较少。

3.圆角与轴颈同时感应淬火:该强化方式应用于球铁曲轴时,能提高疲劳强度的20%,而应用于钢轴时,则能提高100%以上,故在钢轴中应用比较普遍。

4.圆角滚压:由于国内只有少数厂家实现了曲轴圆角滚压强化工艺,且大多数采用的相关工艺设备是国外引进的,故无具体数据。

根据统计资料:球铁曲轴经圆角滚压后寿命可提高80%-200%,钢轴经圆角滚压后寿命可提高70%-150%。

5.复合强化:就是应用多种强化工艺对曲轴进行强化处理,例如曲轴轴颈氮化加圆角滚压工艺等。

由以上可知,圆角滚压对提高曲轴疲劳强度有显著作用。

目前汽车曲轴以及工程机械用发动机曲轴越来越多的采用圆角滚压强化工艺,国外轿车发动机曲轴几乎全部采用圆角滚压工艺。

由于圆角滚压可大幅度提高疲劳强度,因此它成为曲轴“以铁代钢”的关键工艺。

就目前而言,曲轴圆角滚压强化工艺已成为提高产品竞争力的重要手段。

曲轴圆角滚压强化机理1.曲轴疲劳断裂的原因曲轴在发动机中工作时承受很大的弯曲应力和扭转应力。

如图1所示,曲拐顶部受压力P时,曲拐两内侧圆角过渡处表现为拉应力,主轴圆角过渡处则为压应力;另外,曲轴还承受惯性力矩、输出扭矩、扭振力矩,受力情况十分复杂。

卡车车架纵梁滚压成形线浅析崔有山【摘要】由于用户需求的多样化,卡车车架尤其是车架纵梁表现为多品种、小批量生产特点.为实现卡车车架纵梁制造的高效率、高精度,卡车车架U形等截面纵梁采用滚压制造工艺.本文通过对滚压工艺可加工零件形状、设备结构形式、产品转换时设备调整方便性、生产效率、加工产品的质量保证等方面进行对比分析,结合卡车车架纵梁的形状特点,总结各种滚压设备结构的优点和不足,合理选择卡车车架纵梁滚压成形设备.【期刊名称】《锻压装备与制造技术》【年(卷),期】2015(050)003【总页数】4页(P48-51)【关键词】机械制造;卡车车架纵梁;滚压成形;设备选型【作者】崔有山【作者单位】一汽解放汽车有限公司卡车厂,吉林长春130011【正文语种】中文【中图分类】TG335.4卡车车架零件材料主要使用金属钢板,厚度多为3mm~8mm;轻型卡车车架纵梁厚度为5mm~6mm,横梁、连接板和支架钢板厚度3mm~5mm;中重型卡车车架纵梁厚度为7mm~8mm,加强板、横梁、连接板及支架厚度为5mm~8mm。

卡车车架结构如图1 所示。

随着卡车市场的细分,国内卡车大多分为重型卡车、中型卡车、轻型卡车和微型卡车,卡车的两大主要总成为车身和底盘,卡车底盘中车架是整车的骨架,车架的主要零件有纵梁、横梁、连接板、各种支架,各种零件采用螺栓联接、铆接或焊接装配成车架总成。

图1 卡车车架结构轻型卡车和微型卡车车架多采用弯曲纵梁;中、重型卡车纵梁多为直线型纵梁,纵梁分为变截面和等截面,腹面又分为有落差和无落差。

图2 是中重型卡车典型车架纵梁形状示意图。

卡车车架纵梁的质量控制要素主要有纵梁槽宽尺寸、腹面平面度、腹面直线度、纵梁的扭曲、翼面的直线度和腹面落差尺寸。

以上各要素如图3 所示。

1 纵梁制造工艺纵梁制造工艺主要分为冲压工艺和滚压工艺,冲压工艺最初全部采用大型压力机、落料冲孔模具、成形模具冲压实现;后来由于纵梁产品变化越来越快,从设计到投产时间通常只有半个月左右或更短的时间,而且每种产品产量低,通常年产量不足100 辆份。

滚压成型标准全文共四篇示例,供读者参考第一篇示例:滚压成型是制造行业中常用的一种加工方法,通过利用辊压机将金属材料在一对辊的间隙中进行压力加工,使其产生塑性变形,从而得到所需的形状和尺寸。

该工艺具有成本低、生产效率高、加工精度高等优点,被广泛应用于汽车、航空航天、电子等领域。

为了确保滚压成型的质量和效果,制定了一系列的滚压成型标准,这些标准包括了材料选择、工艺参数、设备要求、质量控制等方面的规定,指导生产过程中的各个环节,保证产品达到预期的要求。

材料选择是滚压成型的关键因素之一。

标准中规定了适用于滚压成型的金属材料种类、牌号和性能要求,要求其具有良好的塑性变形能力和韧性,以确保在辊压机中能够顺利进行加工。

对于不同的产品和要求,还会有相应的材料热处理要求,以提高材料的机械性能和耐磨性。

工艺参数的选择也是滚压成型中的重要环节。

标准中规定了不同材料、厚度、形状等情况下的辊压机转速、压力、温度等参数,以确保成型过程中材料的均匀性和一致性。

还要求对于不同工件形状和加工要求,需要进行合理的辊轮设计和模具设计,以确保成品的精度和表面质量。

标准中还规定了辊压机设备的要求,包括对于设备的性能、精度、稳定性等方面的要求,以及操作人员的技术要求和安全规范。

只有保证设备的正常运转和操作人员的专业技能,才能确保滚压成型的顺利进行和产品质量的稳定。

质量控制是滚压成型标准中最关键的一部分。

标准规定了产品的质量检验标准和方法,包括外观质量、尺寸精度、机械性能等各个方面的指标和要求。

只有通过严格的质量控制,才能确保滚压成型产品的质量和性能,满足客户的需求和市场的要求。

滚压成型标准是滚压成型工艺中的基础和保障,只有严格遵守标准的要求,才能确保产品质量和生产效率,提高企业的竞争力和市场份额。

希望通过不断的标准化和质量控制,滚压成型工艺能够不断改进和完善,为制造业的发展和进步做出贡献。

【字数不足,无法继续】第二篇示例:滚压成型,是一种常见的金属加工工艺,通过对金属材料进行辊压加工,使其在一定范围内变形成所需的形状。

一、滚压工艺概述滚压是一种常见的金属加工工艺,利用滚轮对金属进行挤压变形,以达到改变其形状和尺寸的目的。

滚压工艺被广泛应用于钢铁、有色金属、合金等材料的加工中,可以制作出各种形状的产品,如轴承、轴承座、齿轮等。

二、滚压工艺的原理1. 滚压是通过对金属材料进行挤压变形,使其产生塑性变形,从而改变其形状和尺寸。

滚压过程中,金属材料受到的应变是沿着滚轮的接触线方向,并且在压力的作用下,金属材料会产生塑性变形,使其产生变形。

2. 滚压工艺中,滚轮的轮廓和尺寸对产品的形状和尺寸有重要的影响。

通过选择合适的滚轮轮廓和尺寸,可以实现对金属材料的预期变形,满足产品的要求。

3. 滚压工艺中的压力、温度和速度等参数的控制也对产品的质量和性能有着重要作用。

适当的参数控制可以确保产品的均匀性和一致性。

三、滚压工艺的优点1. 与其他加工工艺相比,滚压工艺可以提高金属材料的密实度和强度,改善其物理和化学性能,使产品具有更好的耐磨、耐腐蚀性能。

2. 滚压工艺可以实现对金属材料的高效加工,提高生产效率,降低生产成本。

3. 滚压工艺可以实现对产品的精密加工,提高产品的形状和尺寸精度,使其具有更好的使用性能。

四、滚压工艺中的常见问题及解决方法1. 滚压产生的金属材料变形不均匀。

解决方法:通过优化滚轮的轮廓和尺寸,以及合理控制压力和温度等参数,可以实现金属材料的均匀变形。

2. 滚压产生的金属材料表面粗糙度较高。

解决方法:选择合适的润滑剂,以及适当控制滚轮的速度和温度,可以改善金属材料的表面质量。

3. 滚压产生的残余应力较大。

解决方法:通过适当的热处理,可以减小金属材料的残余应力,并提高产品的使用性能。

五、滚压工艺的应用滚压工艺被广泛应用于各种行业,如汽车、航空航天、机械制造等,可以实现对各种金属材料的精密加工和成形,生产出各种类型的产品,如轴承、轴承座、齿轮、螺纹等。

随着科技的不断进步和人们对产品品质要求的提高,滚压工艺在未来的发展中将面临以下几个趋势:1. 滚压工艺将越来越注重产品的精密化和高效化,以满足消费者对产品品质和性能的不断提高的要求。

锻造技术知识的最全汇总,建议收藏展开全文锻造在中国有着悠久的历史,它是以手工作坊的生产方式延续下来的。

大概是在20世纪初。

它才逐渐以机械工业化的生产方式出现在铁路、兵工、造船等行业中。

这种转变的主要标志就是使用了锻造能力强大的机器。

图1 锻造在汽车制造过程中,广泛地采用锻造的加工方法。

随着科技的进步,对工件精度要求的不断提高,具有高效率、低成本、低能耗、高质量等优点的精密锻造技术得到越来越广泛的应用。

依据金属塑性成形时的变形温度不同,精密冷锻成形可分为冷锻成形、温度成形、亚热锻成形、热精锻成形等,生产的汽车零部件包括:汽车离合器接合齿圈、汽车变速器的输入轴零件、轴承圈、汽车等速万向节滑套系列产品、汽车差速器齿轮、汽车前轴等。

图2 常见的汽车锻造件一、锻造的定义和分类1、锻造的定义锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。

通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

2、锻造的分类按照生产工具不同,可以将锻造技术分成自由锻造,模块锻造,碾环和特种锻造。

自由锻:指用简单的通用性工具,或在锻造设备的上、下砧铁之间直接对坯料施加外力,使坯料产生变形而获得所需的几何形状及内部质量的锻件的加工方法。

模锻:指金属坯料在具有一定形状的锻模膛内受压变形而获得锻件。

模锻可分为热模锻、温锻和冷锻。

温锻和冷锻是模锻的未来发展方向,也代表了锻造技术水平的高低。

碾环:指通过专用设备碾环机生产不同直径的环形零件,也用来生产汽车轮毂、火车车轮等轮形零件。

特种锻造:包括辊锻、楔横轧、径向锻造、液态模锻等锻造方式,这些方式都比较适用于生产某些特殊形状的零件。

滚压强化概述0前言表面强化技术是近年来国内外广泛研究应用的工艺之一,其方法主要有喷丸、滚压和孔挤压等工艺。

金属材料的破坏往往从表面开始,零件(如内燃机曲轴,汽车的板簧等)工作时承受长期的循环载荷,零件的表面就会产生疲劳裂纹,时间一长裂纹就不断扩展,最终导致零件的疲劳失效。

因此,人们就希望采取措施以提高零件的表面性能,表面滚压强化技术就是其中的一种方法。

该方法是通过机械手段对金属表面加压,使金属表面产生加工硬化以提高零件的性能、质量和使用寿命。

表面滚压强化技术具有很多优点:滚压强化只是改变了材料的物理状态,并未改变材料的化学成分;表面滚压采用的工具和工艺比较简单,加工效率高;滚压强化是一种无切削加工工艺,在加工过程中不会产生废屑、废液,对环境的污染少,符合“绿色制造”的发展理念。

该技术在工业中得到了广泛的应用,产生了巨大的经济效益。

1滚压强化的发展状况滚压强化技术是1929年由德国人提出的,1933年在美国铁路上开始应用滚压方法,1938年前苏联应用于机车车轴轴颈。

1950年美国、前苏联在军用、民用飞机上大量应用孔挤压技术,如提高干涉配合铆接、干涉配合螺接;1970年国内航空部门开始将冷挤压工艺应用到飞机制造及维修中。

我国是在60年代开始广泛深入的研究滚压加工方法的,并在70年代提出了冲击滚压技术,随后又出现了超声波滚压技术。

近年来,表面滚压技术的发展越来越快,应用范围越来越广,其社会和经济效益也日益显著]1[。

2 滚压强化的作用机理(1)微观组织机理:经过切削加工之后,金属的表面都残留有刀具的切削痕迹,在微观下观察可以看见金属的表面呈现出凹凸不平之状。

滚压加工是一种压力光整加工,在滚刀的作用下金属表面会发生强烈的塑性变形。

根据工程材料的相关理论,金属发生塑性变形的基本方式是滑移,即晶体沿某一晶面和晶向相对于另一部分发生相对滑移。

在外力的作用下,晶体不断的滑移,晶粒在变形过程中逐步由软取向转动到硬取向,晶粒之间互相约束,阻碍晶粒的变形。

摘要本说明书详细介绍了车滚压的加工原理,而且以活柱筒为例,详细设计了一个用于活柱筒外圆加工的车滚压装置,最后仔细分析了本装置的适用范围和经济价值等内容。

活柱筒的外圆加工通常采用(车—磨)等工序,但是本装置采用一种新的方法——滚压加工,来实现外圆表面的粗糙度的要求,而且滚压加工还有提高工件硬度、耐磨性、耐腐蚀性等在切削加工中无法得到的特性。

本装置只需对普通车床加以改造,把大托板上的刀架换成本装置,就可以实现精密加工的效果。

本装置适用于几乎所有外圆表面加工,而且对那些对表面有较高要求的工件,更能发挥出本装置的优势。

本装置是一种工艺装备,而且结构简单,对于一般的厂家都有能力自行设计并制造出适合其产品的车滚压装置。

关键词:车滚压、外圆、滚子、粗糙度SummaryThe specification expounds the lathing-grinding processing principle, takes Inner prop drum as an example in designing a lathing-grinding device used in outer-circle processing of Inner prop drum in details, and at last anatomizes the application scope and economic value multiplied with other information of this installation. The outer-circle processing of Inner prop drum usually uses a working procedure, called Lathing—Grinding and so forth. However, this device mentioned above adopts a new way named Rolling processing, aiming at achieving the requests of coarseness degree of outer-circle, improving the unobtainable characteristics of the workpieces in the process of Cutting, such as hardness, abrasive resistance as well as tarnish resistance and so on. The precision finishing could come into effect as long as the engine lathes are reconstructed and the tool holders on the splints are exchanged with the Lathing-Grinding, which could apply to every outer-circle surface processing and moreover make full use of it with reference to those workpieces whose surface processing calls for a higher demand. Almost every ecumenical manufacturer could have the capability to produce suitable lathing-grinding devices all by themselves, because this device, as technological equipment, is of simple configuration.Key words: Lathing-Grinding、Outer-circle、Roller、Coarseness degree目录摘要 (Ⅰ)Summary (Ⅱ)第1章绪论 (1)1.1 选题意义 (1)1.2 滚压加工的概况 (1)1.2.1滚压加工的概念 (1)1.2.2滚压加工的原理 (1)1.2.3滚压加工的特点及其应用场合 (2)1.2.4滚压加工的分类 (2)1.3本文主要研究内容 (4)第2章设计方案的确定 (5)2. 1设计参数 (5)2. 2设计方案的确定 (5)第3章工作参数的选择 (7)3.1 滚压力 (7)3.2 过盈量 (7)3.3 滚压速度 (8)3.4 滚压进给量 (8)3.5 切削用量 (8)3.6 工件原始表面质量 (9)3.7 冷却液 (9)第4章主要结构的确定及校核 (10)4.1滚子设计及计算 (10)4.1.1滚子的设计 (12)4.1.2滚子的失效分析 (12)4.2滚压器的尺寸计算 (13)4.3轴承的选择及计算 (15)4.3.1轴承的受力分析 (15)4.3.2轴承寿命计算 (16)4.4导轨的选定 (16)4.5其余结构的确定 (17)4.5.1滚压过盈量的调节机构 (17)4.5.2吃刀深度的调节机构 (17)4.5.3车刀的选用 (17)4.5.4挡屑装置 (18)4.5.5冷却装置 (18)第5章外圆滚压加工注意事项 (19)第6章车滚压的加工效果 (20)6.1尺寸精度和表面粗糙度 (20)6.2金属内部的物理变化 (20)6.3表面性能的变化 (21)第7章车滚压装置的用途 (22)第8章经济价值分析 (23)结论 (24)致谢 (25)参考文献. (26)专题快速制模技术 (27)附录1 (36)附录2 (42)第1章绪论1.1选题意义对于活柱筒的外圆表面加工,按照传统加工方法(车—磨),虽然也能够满足设计要求,但是,随着产量的增加,设备需要量也加大,辅助时间加长。

冷弯成形(Cold Roll Forming)是通过顺序配置的多道次成形轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成特定断面的型材。

冷弯成形是一种节材、节能、高效的板金属成形新工艺、新技术。

目前我国对Could Roll Forming这一工艺名称的术语有多种叫法:一种是从俄文翻译过来的,称为冷弯成形、冷弯型钢(冶金行业多用此说法);一种是从英文等外文译过来的:滚轧成形、辊轧成形、辊弯成形、滚压成形;还有一种是台湾人的叫法:滚轮成形、冷轧成形等等。

英文名称比较确定,有Rollforming、Roll-forming、Roll Forming。

日文采用从英文直译的方式:冷间ロ-ル成形。

用计算机辅助设计(Computer Aided Design)和计算机辅助制造(Computer Aided Manufacture)(即CAD/CAM) 一体化技术生产高精度、复杂型面轧辊,对提高冷弯成形精度、扩大轧制品种有重要意义。

九十年代,冷弯型钢的发展趋势是以满足多行业、多品种、高精度、短时交货为特点的。

采用CAD/CAM一体化技术,可以缩短冷弯型钢产品的开发周期,提高市场竞争力。

冷弯成形工艺仍被普遍认为是一种"未掌握的艺术"(Blank Art),还未上升为科学。

主要原因是冷弯成形本身具有的特点和规律尚未被人们完全掌握和认识。

型材展开尺寸计算

型材展开尺寸是确定纵剪下料的依据。

生产中通常根据理论计算值先确定基本的尺寸,然后根据实际轧制情况作一些调整。

如果算法选得比较好,计算机也能直接给出准确的结果。

一般可按图形分析法计算坯料宽度,复杂断面要用计算机程序进行精确计算。

料宽通常按断面中性层长度决定。

一般认为中性层不经受弯折或横向拉伸变形。

计算出的结果再考虑弯折处金属变薄及横向拉伸而加以修正。

一个门窗型材,不管其外形多么复杂,总是由直线和圆弧单元组成的。

要确定一个给定型材所需要的带宽,把它划分为直线段和圆弧段后,沿中性线对各段长度进行求和。

各弯曲段对应的带坯宽度由弯曲角的大小和中性线所对应的弯曲半径(称为名义弯曲半

径,所确定,即

W= rmα

式中W一一弯曲段长度,mm;

rm一一名义弯曲半径,mm

α一一弯曲角角度,rad.

名义弯曲半径rm为:

rm =r+kt

式中r一弯曲角内径,mm

k 一系数(弯曲因子)

t一带坯厚度,mm.

不同的研究者对弯曲因子k选取的数值不同。

卡尔特普罗菲尔(Kaltprofile)推荐的k值如下:

r/t >0.65 >1.0 >1.5 >2.4 >3.8

k 0.30 0.35 0.40 0.45 0.50

美国《金属手册(第九版)》推荐的k值计算公式为(参见图5-3)

r ×0.04 +0.3 r/t < 1

K = (r -1.0) × 0.6 +0.34 r/t ≥ 1

0.45 r/t>1,k>0.45

图5-3 中性线位置与相对弯曲半径r/t的关系

美国金属学会推荐按下表计算k值:

r/t 0 0-2 >2

k 普通带坯0.33 0.33 0.5

难变形材料0.5

按德国DIN6935标准,k值的计算公式为:

k=0.5[0.65十0.5lg(r/t)]

k=0.5 当r/t>5时

上式可以重新整理为:

r/t 0.65-1.0 l.0-1.5 1.5-2.4 2.4-3.8 >3.8

k 0.3 0.35 0.4 0.45 0.5

计算板带宽度的公式有很多,需要注意这些公式的导出条件及其适用范围。

Proksa方法是根据非线性微分方程公式,由龙格-库塔(Runge-Kutta)法求出的;Bogojawlenskij方法是由数学统计方法得出的,适用于U型断面壁厚1-8mm,r=5-35mm,弯曲角0-90度,板带宽度为100-350mm;德国工程师协会标准VDI3389是根据边缘变形角为90度的精确试验结果得出的,适用于V或U型断面;Oehler方法适用于弯曲角为30-150度。

总之,弯曲因子k值主要取决于弯曲内径与带坯厚度的比值,而基本上与弯曲角的大小无关。

如弯曲角内径为零,弯曲角分别为90和180度时,对应的弯曲段长度为1/3t和2/3t。

因此,在实际生产中计算带坯宽度仅考虑r/t的影响,材料在弯角处减薄较多或材料的强度很高时需要考虑材料的影响。

图5-4 是一个专利产品,30平开窗的一个料型。

对于这样一个比较复杂的断面,采用计算机计算是非常方便的。

表5-1给出了按不同公式计算得出的数据。

表5-1 30平开窗料型展开宽度计算值mm

计算方法展开长度

中心线 223.007

DIN 6935 218.021

Proksa 221.565

Bogojawlenskij 218.021

VDI 3389 218.427

Oehler 221.244

滚压加工是一种无切屑加工。

通过一定形式的滚压工具向工件表面施加一定压力。

在常温下利用金属的塑性变形,使工件表面的微观不平度辗平从而达到改变表层结构、机械特性、形状和尺寸的目的。

因此这种方法可同时达到光整加工及强化两种目的。

金属工件在表面滚压加工后,表层得到强化极限强度和屈服点增大,工件的使用性能、抗疲劳强度、耐磨性和耐腐蚀性都有明显的提高。

经过滚压后,硬度可提高15~30%,而耐磨性提高15%。

滚压加工可以使表面粗糙度从Ra6.3提高到Ra2.4~Ra0.2。

并且有较高的生产效率,有些工件可在数分或数秒钟内完成。

滚压加工能解决目前某些工艺方法不易实现的关键问题。

例如对特大形缸体的加工。

同时它也适用于特小孔的精整加工或某些特殊材料的精整加工。

滚压加工使用范围广,在各大、中及小型工厂均能使用。

不论是从加工质量、生产效率,生产成本等方面来看,滚压加工都是一项比较优越的加工方法。

在某些方面,它完全可代替精磨、研磨、珩磨等光整加工。

目前,按外力传递到滚压工具的加工方法可分为机械式、滚压式和弹簧式三类。

按加工性质,可分为光精加工、强化加工两类。

通过不同材质的试验,我们发现:

(1)滚压压力选择是否正确,对滚压后表面粗糙度、尺寸、精度都有影响。

一般情况下,滚压力增加,表面粗糙度提高。

但是滚压力增加到一定程度,表面粗糙度不再提高。

如继续增加,滚压表面开始恶化,甚至出现裂纹。

(2)提高工件表面粗糙度,采用滚压加工效果最好。

在预加工粗糙度达Ra1.6时,只要过盈量合适,粗糙度可达Ra0.2以上。

但当预加工粗糙度只有Ra6.4~Ra3.2,加工表面有振动乱刀纹时,那么较深的刀纹不能被滚压光,这只有增加过盈量再次滚压。

如果孔的椭圆度和锥度过大,滚压后上述缺陷仍然存在,同时粗糙度大。

因此,预加工表面最好小于Ra3.2,几何精度在一、二级以上,能获得小的粗糙度,较理想的精度。

(3)材料软,塑性大,容易被滚压光。

随着塑性降低,硬度的提高,永久变形量随之减少。

一般来说钢和铜的滚压效果较好,铸铁的效果较差。

可锻铁,球墨铸铁比灰口铸铁的滚压效果要好。

滚压铸铁件时,当铸件的材料硬度不均匀时,被滚压表面的缺陷(气孔、砂眼等)会马上显露出来。

因此,当铸件表面缺隐较多,质量较差时不宜采用滚压工艺。

(4)滚压过盈量的大小对表面粗糙度和几何精度的影响很大。

通过试验得知,最合理的滚压过盈量为0.027~0.036mm,此时得到的表面粗糙度为最小。

最大过盈量受多种因素的影响,因此最佳过盈量的确定要根据具体条件多次试验来确定。

(5)滚压速度对表面粗糙度影响很小,所以我们可以提高滚压的速度来提高生产效率。

(6)滚压的次数不宜太多。

一次滚压效果最为显著,可降低粗糙度2~3级。

二、三次次之。

(7)进给量的大小应按滚珠的直径大小而定。

进给量越小,表面粗糙度越小。

最佳的进给量应通过试验来确定。

(8)滚压工具通常有滚珠、圆柱形滚柱、圆锥形滚柱、滚轮等。

但用滚珠

作为变形构件可降低整个滚压工具成本。

而且滚珠的精度高,硬度高,与工件接触面小,用较小的滚压力,较小的过盈量可获得较高的压强,较小的粗糙度。

而且滚珠的使用寿命长,不易磨损,价格便宜,易更换。

通过一段时间的实践,初步体会到:

(1)滚压效果与上道工序密切相关。

如车、镗后,工件表现凹凸程度越大,滚压力势必增大,进给量要减小,滚压效果不佳。

若采用尖头车刀,小进给量的方法进行精加工并对工件采用汽油,煤油清洗,在滚压过程中用煤油充分的冷却,可获得表面粗糙度Ra≤3μm加工表面。

(2)滚子直径及圆弧半径与加工表面的关系。

①滚子直径越大,滚子接触工件表现积越大,塑性变形不充分。

②当滚子直径及圆弧半径过小时,会给加工表现留下压痕。

实践表明:当滚子直径:D=11~14mm,R=3~5mm时,滚压进给量,S=0.035~0.1mm 时滚压效果最好。

滚压前后的尺寸公差按直径计算可缩小10~15%。

总之,关于滚压方面的研究我们只是刚刚开始,经验不足,试验数据不全,有待今后的更进一步的探索。