步进伺服电机选型计算v1.1.xls

- 格式:xls

- 大小:333.00 KB

- 文档页数:6

步进电机选型的计算方法步进电机选型表中有部分参数需要计算来得到。

但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

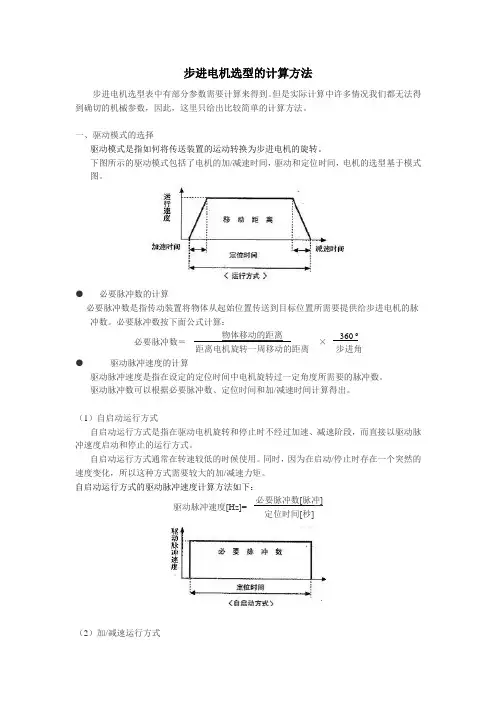

一、驱动模式的选择驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。

必要脉冲数按下面公式计算:必要脉冲数=物体移动的距离距离电机旋转一周移动的距离×360 o步进角●驱动脉冲速度的计算驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。

同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数[脉冲] 定位时间[秒](2)加/减速运行方式加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。

其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。

在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。

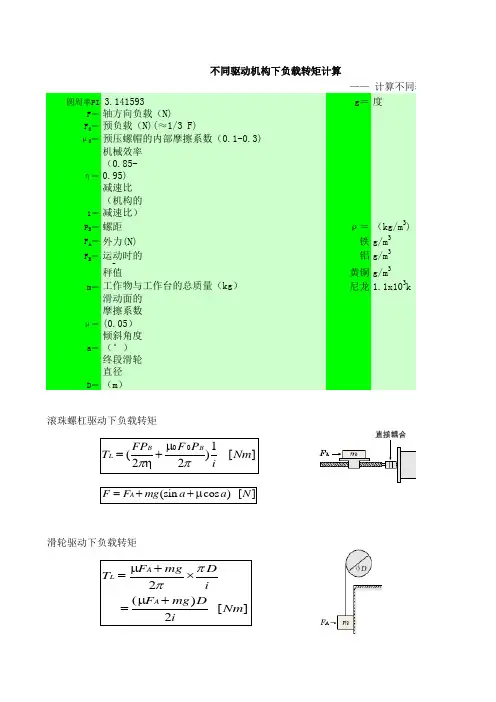

加/减速运行方式下的驱动脉冲速度计算方法如下:驱动脉冲速度[Hz]= 必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒] 定位时间[秒]-加/减速时间[秒]二、电机力矩的简单计算示例必要的电机力矩=(负载力矩+加/减速力矩)×安全系数●负载力矩的计算(TL)负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。

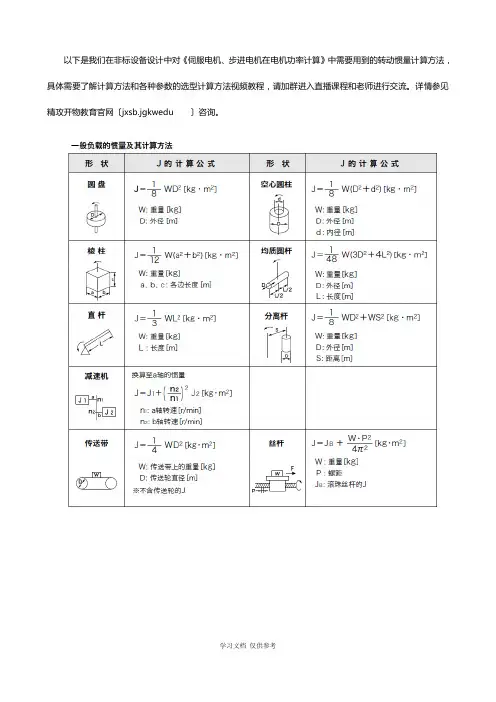

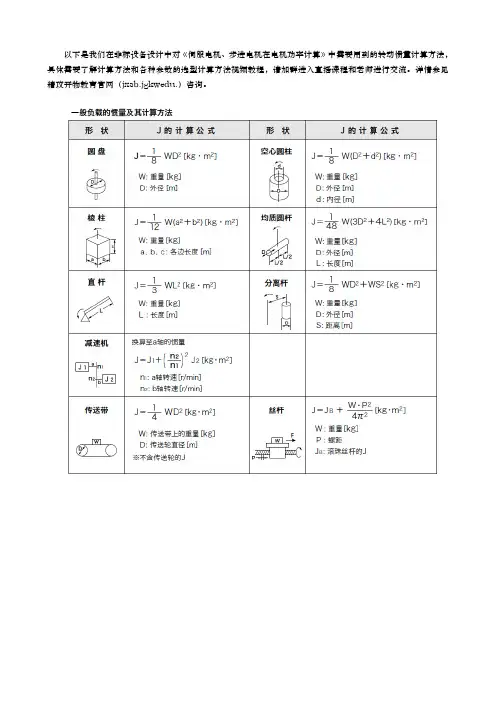

以下是我们在非标设备设计中对《伺服电机、步进电机在电机功率计算》中需要用到的转动惯量计算方法,具体需要了解计算方法和各种参数的选型计算方法视频教程,请加群进入直播课程和老师进行交流。

详情参见精攻开物教育官网〔jxsb.jgkwedu 〕咨询。

1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量)82MD J =对于钢材:341032-⨯⨯=gLrD Jπ)(1078.0264s cm kgf L D ⋅⋅⨯-M-圆柱体质量(kg); D-圆柱体直径(cm);L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。

2. 丝杠折算到马达轴上的转动惯量:DML2iJsJ =(kgf ·cm ·s 2) J s –丝杠转动惯量(kgf ·cm ·s 2);i-降速比,12z z i =3. 工作台折算到丝杠上的转动惯量g w22⎪⎭⎫ ⎝⎛⋅=n v J π gw2s 2⎪⎭⎫ ⎝⎛=π (kgf ·cm ·s 2)v -工作台移动速度(cm/min);n-丝杠转速(r/min); w-工作台重量(kgf);g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:())s cm (kgf 2g w 122221⋅⋅⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+++=πs J J i J J S tJ 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf ·cm ·s 2); J s -丝杠转动惯量(kgf ·cm ·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量2gw R J =(kgf ·cm ·s 2)R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量⎪⎪⎭⎫ ⎝⎛++=2221g w 1R J i J J tJ 1,J 2-分别为Ⅰ轴,Ⅱ轴上齿轮的转动惯量(kgf ·cm·s 2);R-齿轮z 分度圆半径(cm);w-工件及工作台重量(kgf)。

以下是我们在非标设备设计中对《伺服电机、步进电机在电机功率计算》中需要用到的转动惯量计算方法,具体需要了解计算方法和各种参数的选型计算方法视频教程,请加群进入直播课程和老师进行交流。

详情参见精攻开物教育官网(jxsb.jgkwedu.)咨询。

1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量)82MD J =对于钢材:341032-⨯⨯=gLrD Jπ)(1078.0264s cm kgf L D ⋅⋅⨯-M-圆柱体质量(kg); D-圆柱体直径(cm);L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。

2. 丝杠折算到马达轴上的转动惯量:2iJsJ =(kgf ·cm ·s 2)–丝杠转动惯量(kgf ·cm ·s 2);DMLi-降速比,12z z i =3. 工作台折算到丝杠上的转动惯量gw22⎪⎭⎫ ⎝⎛⋅=n v J π gw2s 2⎪⎭⎫ ⎝⎛=π (kgf ·cm ·s 2)v -工作台移动速度(cm/min);n-丝杠转速(r/min); w-工作台重量(kgf);g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:())s cm (kgf 2g w 122221⋅⋅⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+++=πs J J i J J S tJ 1-齿轮z 1及其轴的转动惯量;J 2-齿轮z 2的转动惯量(kgf ·cm ·s 2); J s-丝杠转动惯量(kgf ·cm ·s 2);s-丝杠螺距,(cm);w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量2gw R J =(kgf ·cm ·s 2)R-齿轮分度圆半径(cm);w-工件及工作台重量(kgf)6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量⎪⎪⎭⎫ ⎝⎛++=2221g w 1R J i J J tJ 1,J 2-分别为Ⅰ轴,Ⅱ轴上齿轮的转动惯量(kgf ·cm ·s 2);R-齿轮z 分度圆半径(cm);w-工件及工作台重量(kgf)。

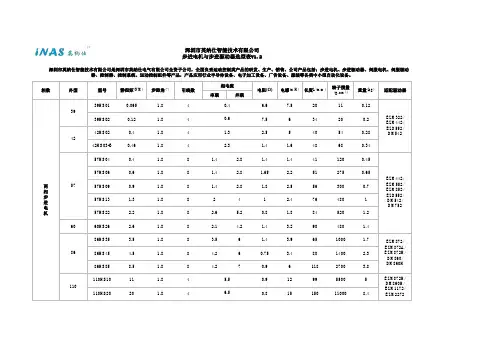

串联并联39HS010.0651.846.67.520110.1239HS020.12 1.847.5634200.242HS020.41.842.5540540.2842HS03-B 0.46 1.84 1.4 1.648680.3457HS040.4 1.88 1.4 2.8 1.4 1.4411200.4557HS060.6 1.88 1.4 2.8 1.65 2.2512750.6557HS090.9 1.88 1.4 2.8 1.8 2.5563000.757HS13 1.3 1.88241 2.476480157HS222.2 1.88 2.6 5.20.8 1.884520 1.26060HS26 2.6 1.88 2.1 4.2 1.4 3.290480 1.486HS353.5 1.88 3.56 1.4 3.9651000 1.786HS454.5 1.88 4.260.75 3.4801400 2.386HS858.5 1.88 4.270.961182700 3.8110HS10111.840.9129955005110HS20201.840.815150110008.4转子惯量(g.cm²)重量(kg)适配驱动器EZM322/EZM442/EZD552/DM542EZM442/EZM552/EZM852/EZD552/DM542/DM752EZM872/EZM872A/EZM872H/DM860/DM860H 型号静扭矩(NM)步距角(º)相数两相步进电机外型394257865.56.5110EZM872H/DM860H/EZM1172/EZM2272深圳市英纳仕智能技术有限公司步进电机与步进驱动器选型表V1.2深圳市英纳仕智能技术有限公司是深圳市英纳仕电气有限公司全资子公司,全面负责运动控制类产品的研发、生产、销售,公司产品包括:步进电机、步进驱动器、伺服电机、伺服驱动器、控制器、控制系统、运动控制组件等产品,产品应用行业半导体设备、电子加工设备、广告设备、服装等各类中小型自动化设备。

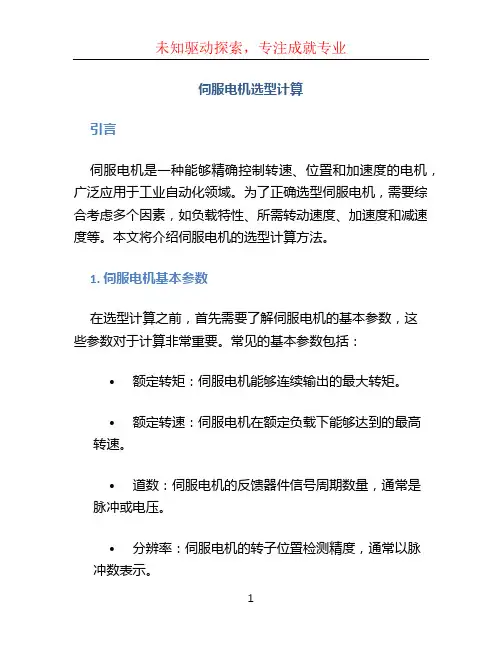

伺服电机选型计算引言伺服电机是一种能够精确控制转速、位置和加速度的电机,广泛应用于工业自动化领域。

为了正确选型伺服电机,需要综合考虑多个因素,如负载特性、所需转动速度、加速度和减速度等。

本文将介绍伺服电机的选型计算方法。

1. 伺服电机基本参数在选型计算之前,首先需要了解伺服电机的基本参数,这些参数对于计算非常重要。

常见的基本参数包括:•额定转矩:伺服电机能够连续输出的最大转矩。

•额定转速:伺服电机在额定负载下能够达到的最高转速。

•道数:伺服电机的反馈器件信号周期数量,通常是脉冲或电压。

•分辨率:伺服电机的转子位置检测精度,通常以脉冲数表示。

2. 负载特性分析选型伺服电机的第一步是分析负载特性。

负载特性包括负载转矩和转动惯量。

可以通过以下公式计算负载转矩:负载转矩 = 工作负载 × 工作半径其中,工作负载是指应用中所需的转矩,工作半径是转轴到工作力点的距离。

转动惯量是指负载物体抵抗转动的惯性,可以通过以下公式计算:转动惯量 = 负载质量 × 负载半径²负载质量是指负载物体的质量,负载半径是转轴到负载质心的距离。

3. 加速度计算在伺服电机选型中,需要考虑加速度和减速度,以确保电机能够在规定的时间内达到所需速度。

加速度的计算公式如下:加速度 = (目标速度 - 初始速度) / 时间其中,目标速度是所需达到的最终速度,初始速度是实际启动时的初始速度。

4. 选型计算有了上述参数和计算公式,可以开始具体的选型计算。

选型计算主要包括以下步骤:1.确定工作负载和工作半径。

2.计算负载转矩和转动惯量。

3.确定加速度和减速度的要求。

4.根据负载转矩和转动惯量,选择能够满足要求的伺服电机。

5.检查是否满足速度要求,如果不满足,可以考虑调整加速度和减速度参数。

在具体计算中,还需要考虑一些额外因素,如安全系数、附加负载等。

结论伺服电机选型计算是一项重要且复杂的任务,需要综合考虑多个因素。

通过合理的选型计算,可以确保伺服电机能够满足工作需求,并提供稳定和可靠的运行。

步进电机的控制为开环控制,启动频率过高或负载过大易出现丢步或堵转的现象,停止时转速过高易出现过冲的现象,所以为保证其控制精度,应处理好升、降速问题.交流伺服驱动系统为闭环控制,驱动器可直接对电机编码器反馈信号进行采样,内部构成位置环和速度环,不会出现步进电机的丢步或过冲的现象,控制性能更为可靠。

六、速度响应性能不同步进电机从静止加速到工作转速(一般为每分钟几百转)需要200~400毫秒。

交流伺服系统的加速性能较好,以京伺服(KINGSERVO)400W交流伺服电机为例,从静止加速到其额定转速3000RPM仅需几毫秒,可用于要求快速启停的控制场合.综上所述,交流伺服系统在许多性能方面都优于步进电机.但在一些要求不高的场合也经常用步进电机来做执行电动机。

所以,在控制系统的设计过程中要综合考虑控制要求、成本等多方面的因素,选用适当的控制电机。

1.负载惯量的计算.由电机驱动的所有运动部件,无论旋转运动的部件,还是直线运动的部件,都成为电机的负载惯量.电机轴上的负载总惯量可以通过计算各个被驱动的部件的惯量,并按一定的规律将其相加得到.1)圆柱体惯量如滚珠丝杠,齿轮等围绕其中心轴旋转时的惯量可按下面公式计算: J=(πγ/32)*D4L(kg cm2)如机构为钢材,则可按下面公式计算: J=(0.78*10—6)*D4L(kg cm2)式中:γ材料的密度(kg/cm2) D圆柱体的直经(cm) L圆柱体的长度(cm)2)轴向移动物体的惯量工件,工作台等轴向移动物体的惯量,可由下面公式得出: J=W*(L/2π)2 (kg cm2)式中: W直线移动物体的重量(kg) L电机每转在直线方向移动的距离(cm)3)圆柱体围绕中心运动时的惯量如图所示: 圆柱体围绕中心运动时的惯量属于这种情况的例子:如大直经的齿轮,为了减少惯量,往往在圆盘上挖出分布均匀的孔这时的惯量可以这样计算: J=Jo+W*R2(kg cm2)式中:Jo为圆柱体围绕其中心线旋转时的惯量(kgcm2) W圆柱体的重量(kg) R旋转半径(cm)4)相对电机轴机械变速的惯量计算将上图所示的负载惯量Jo折算到电机轴上的计算方法如下: J=(N1/N2)2Jo 式中:N1 N2为齿轮的齿数2. 53。

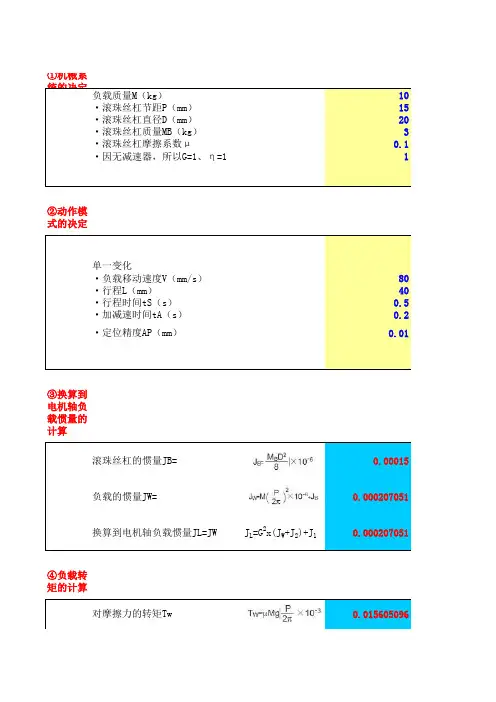

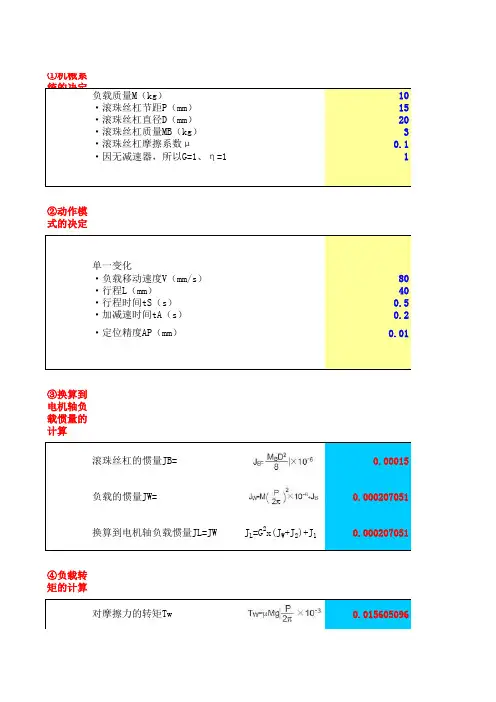

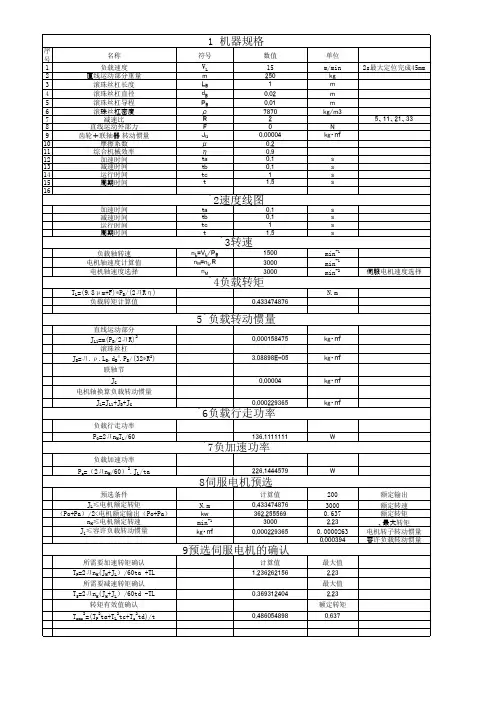

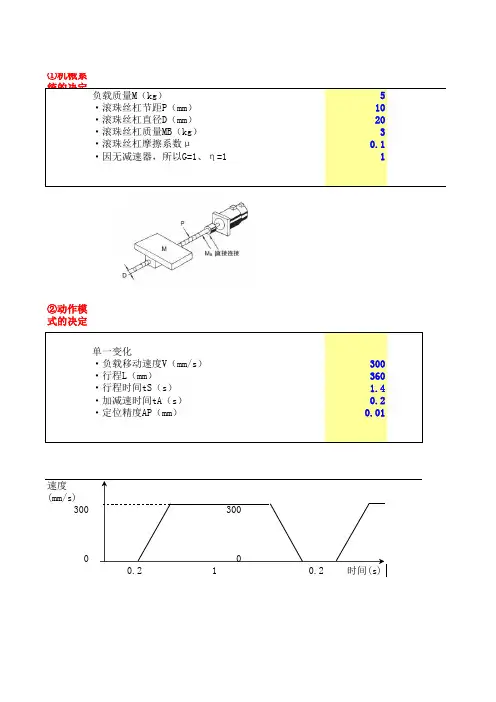

负载质量M(kg5·滚珠丝杠节距P(mm10·滚珠丝杠直径D(mm20·滚珠丝杠质量MB(kg3·滚珠丝杠摩擦系数μ0.1·因无减速器,所以G=1、η=11②动作模式的决定速度(mm/s单一变化·负载移动速度V(mm/s300·行程L(mm360·行程时间tS(s 1.4·加减速时间tA(s0.2·定位精度AP(mm0.01③换算到电机轴负载惯量的计算滚珠丝杠的惯量JB= 1.50E-04kg.m2 负载的惯量JW= 1.63E-04kg.m2换算到电机轴负载惯量JL=JW J=G2x(J W+J2+J1 1.63E-04kg.m2L④负载转矩的计算对摩擦力的转矩Tw7.80E-03N.m换算到电机轴负载转矩TL=Tw7.80E-03N.m⑤旋转数的计算转数N N=60V/P.G1800r/min⑥电机的初步选定[选自OMNUC U系列的初步选定举例] 选定电机的转子·惯量为负载的JM≥J L/30 5.42E-06kg.m2 1/30*以上的电机选定电机的额定转矩×0.8TMx0.8>T L0.5096>比换算到电机轴负载转矩大的电机N.m* 此值因各系列而异,请加以注意。

⑦加减速转矩的计算加减速转矩TA0.165N.m⑧瞬时最大转矩、有效转矩的计算必要的瞬时最大转矩为T1T1=TA+TL0.1726N.mT2=TL0.0078N.mT3=TL-TA-0.1570N.m有效转矩Trms为0.095N.m⑨讨论负载惯量JL 1.63E-04kg.m2≦[电机的转子惯量JM有效转矩Trms0.095N.m﹤[电机的额定转矩瞬时最大转矩T10.1726N.m﹤[电机的瞬时最大转矩必要的最大转数N1800r/min≦[电机的额定转数编码器分辨率R=P.G/AP.S1000(脉冲/转U系列的编码器规格为204速度(mm/s3000.210.20.2时间(s初步选择定R88M-U20030(Jm= 1.23E-05 根据R88M-U20030的额定转矩Tm=(N.m≦[电机的转子惯量JM1.23E-05×[适用的惯量比=30]﹤[电机的额定转矩0.5096N.M7.8E-030.637﹤[电机的瞬时最大转矩 1.528 N.M ≦[电机的额定转数 3000 r/min U系列的编码器规格为2048(脉冲/转),经编码器分频比设定至1000(脉冲/转)的情况下使用。

伺服电机的选型计算方法止时转速过高易出现过冲的现象,所以为保证其控制精度,应处理好升、降速问题。

交流伺服驱动系统为闭环控制,驱动器可直接对电机编码器反馈信号进行采样,内部构成位置环和速度环,不会出现步进电机的丢步或过冲的现象,控制性能更为可靠。

六、速度响应性能不同步进电机从静止加速到工作转速(一般为每分钟几百转)需要200~400毫秒。

交流伺服系统的加速性能较好,以京伺服(KINGSERVO)400W交流伺服电机为例,从静止加速到其额定转速3000RPM仅需几毫秒,可用于要求快速启停的控制场合。

综上所述,交流伺服系统在许多性能方面都优于步进电机。

但在一些要求不高的场合也经常用步进电机来做执行电动机。

所以,在控制系统的设计过程中要综合考虑控制要求、成本等多方面的因素,选用适当的控制电机。

?1.负载惯量的计算。

由电机驱动的所有运动部件,无论旋转运动的部件,还是直线运动的部件,都成为电机的负载惯量。

电机轴上的负载总惯量可以通过计算各个被驱动的部件的惯量,并按一定的规律将其相加得到。

1)圆柱体惯量如滚珠丝杠,齿轮等围绕其中心轴旋转时的惯量可按下面公式计算: J=(πγ/32)*D4L(kg cm2)如机构为钢材,则可按下面公式计算: J=*10-6)*D4L(kg cm2) 式中: γ材料的密度(kg/cm2)D圆柱体的直经(cm) L圆柱体的长度(cm)2)轴向移动物体的惯量工件,工作台等轴向移动物体的惯量,可由下面公式得出: J=W*(L/2π)2 (kg cm2)式中: W直线移动物体的重量(kg) L 电机每转在直线方向移动的距离(cm)3)圆柱体围绕中心运动时的惯量如图所示: 圆柱体围绕中心运动时的惯量属于这种情况的例子:如大直经的齿轮,为了减少惯量,往往在圆盘上挖出分布均匀的孔这时的惯量可以这样计算: J=Jo+W*R2(kg cm2)式中:Jo为圆柱体围绕其中心线旋转时的惯量(kgcm2) W圆柱体的重量(kg) R旋转半径(cm)4)相对电机轴机械变速的惯量计算将上图所示的负载惯量Jo折算到电机轴上的计算方法如下: J=(N1/N2)2Jo 式中:N1 N2为齿轮的齿数?2.53.电机加速或减速时的转矩电机加速或减速时的转矩1)按线性加减速时加速转矩计算如下: Ta =(2πVm/60*104) *1/ta(Jm+JL)(1-e-ks。

J 0 =铁Jx =铝Jy =黄铜m =尼龙d0 =外径(m)d1 =外径(m)pi l =长度(m)注:国际单位外径d 0(mm)50*0.05m 内径d 1(mm)0*0m 长度L(mm)密度ρ(kg/m 3)7800*重心线与旋转轴线距离e (mm)0*0m计算结果:0.15315251物体质量m(kg)0.15315物体惯量(kg.cm 2)0.478593754.786E-05kg.m 2外径d 0(mm):200*0.2m 内径d 1(mm):100*0.1m 长度L(mm):400*0.4m密度ρ(kg/m 3):7900重心线与旋转轴线距离e (mm)100*0.1m计算结果:74.455683物体质量m(kg)00物体惯量(kg.cm 2)0kg.m 2不同形状物体惯量计算x 0轴(通过重心的轴)的惯性惯量 [kg·m 2]x轴的惯性惯量 [kg·m2]y轴的惯性惯量 [kg·m2]圆柱体惯量计算-圆柱体长度方向中心线和旋转中心线平行圆柱体惯量计算-圆柱体长度方向中心线和和旋转中心线垂直方形物体惯量计算质量(kg)长度x(mm):850*0.85m 宽度y(mm):950*0.95m 高度z(mm):85*0.085m密度ρ(kg/m 3):7900重心线与旋转轴线距离e (m)600*0.6m计算结果:542.23625物体质量m(kg)35物体惯量(kg.cm 2)173395.83317.339583kg.m 2直径d(mm)80*0.08m 厚度h(mm)30*0.03m密度ρ(kg/m 3)7900重心线与旋转轴线距离e (mm)0*0m计算结果:质量0.56物体质量m(kg)35物体惯量(kg.cm 2)2800.028kg.m 2物体质量m(kg)1000*物体惯量(kg.cm 2)9.118921930.0009119kg.m2惯量J 0(kg.cm 2)1354*0.1354kg.m2质量m(kg)重心线与旋转轴线距离e (mm)600*6m直线运动物体惯量计算直接惯量计算电机每转1圈物体直线运动量A (m)饼状物体惯量计算0.006*2()2A J m π=2222,53mr mr (注明:实心球惯量=薄壁球惯量=)计算结果:质量m1(kg)35惯量J1(kg.cm2)12735412.7354kg.m27.9x103kg/m3 2.8x103kg/m3 8.5x103kg/m3 1.1x103kg/m33.14159*为必填项。

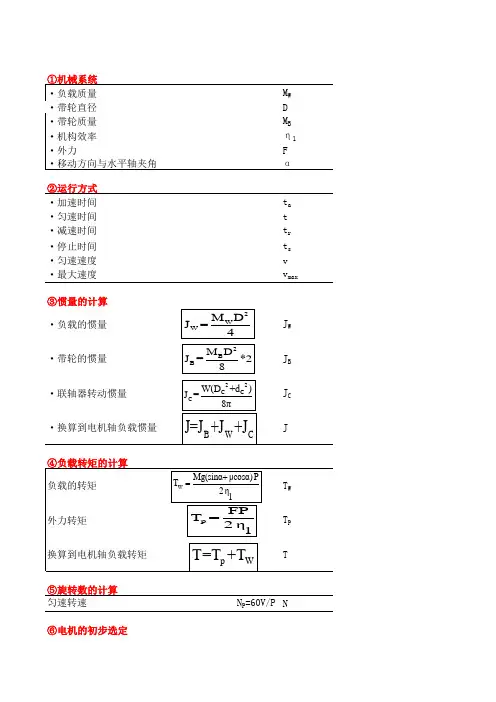

说明:由于是连续运动,所以在计算牛矩时只需考虑负载牛矩,启动牛矩忽略,但必须考虑到机械结构参数:皮带速度:V=20m/min 皮带与工作物总质量m L =100kg *滑动面摩擦系数μ=0.3*滚筒直径D=0.1m *滚筒质量m2=200kg *传送带和滚筒的机械效率η=0.9*减速机机械效率ηG =0.7减速比i=20*外力FA=0N *移动方向与水平轴夹角a =0°1)电机转速减速机输出轴转速N=63.66183rpm 电机输出轴转速N M =N*i=1273.237rpm2)计算负载转矩减速机轴向负载F==减速机轴负载转矩T L =16.33333Nm电机轴负载转矩T LM == 1.166667Nm4)计算折算到电机轴的惯量皮带和工作物的惯量J M1=0.25kgm 皮带轮连续运动选型计算表F D22()2()2L L D D ππ2218m D Gi η滚筒的惯量J M2==0.25kgm 2J M1+2J M2=0.75kgm 25)必须转矩必须转矩T M =T LM *S = 2.333333Nm6)负荷与电机惯量比惯量比= 1.704545折算到减速机轴的负载惯量 J L =2218m D计算表格,启动牛矩忽略,但必须考虑到惯量的匹配其他常数G=9.8m/spi= 3.1416电机惯量J M=0.0011kgm2安全系数S=2。