第一章机械制造概论

- 格式:docx

- 大小:651.03 KB

- 文档页数:42

第1章㊀机械制造技术概论1………………………………………………………㊀㊀1.1㊀制造与制造系统1………………………………………………………1.1.1㊀制造与制造技术1………………………………………………1.1.2㊀制造系统1………………………………………………………1.1.3㊀制造业的地位2…………………………………………………1.2㊀先进的生产模式3………………………………………………………1.2.1㊀计算机集成制造系统3…………………………………………1.2.2㊀并行工程8………………………………………………………1.2.3㊀精益生产11……………………………………………………1.2.4㊀虚拟制造13……………………………………………………1.2.5㊀敏捷制造16……………………………………………………思考与练习16…………………………………………………………………第2章㊀机械制造工艺方法与机床17……………………………………………㊀㊀2.1㊀毛坯制造方法17…………………………………………………………2.1.1㊀铸㊀造17………………………………………………………2.1.2㊀锻压成形21……………………………………………………2.1.3㊀焊㊀接25………………………………………………………2.1.4㊀毛坯成形方法比较30…………………………………………2.1.5㊀先进毛坯成形技术31…………………………………………2.2㊀材料热处理及表面处理技术32…………………………………………2.2.1㊀材料整体热处理32……………………………………………2.2.2㊀表面处理技术33………………………………………………2.3㊀零件加工制造34…………………………………………………………2.3.1㊀传统切削加工方法35…………………………………………2.3.2㊀特种加工方法41………………………………………………2.4㊀金属切削机床基础48……………………………………………………2.4.1㊀概㊀述48………………………………………………………2.4.2㊀金属切削机床的主要部件54…………………………………思考与练习71…………………………………………………………………第3章㊀机床夹具原理72…………………………………………………………㊀㊀3.1㊀机床夹具概述72…………………………………………………………3.2㊀工件在夹具中的定位75…………………………………………………3.2.1㊀基准的概念75…………………………………………………3.2.2㊀工件定位的基本原理77………………………………………2㊀机械制造技术基础㊀3.2.3㊀定位方式及定位元件81………………………………………3.3㊀工件在夹具中的夹紧92…………………………………………………3.3.1㊀加紧装置的组成及其设计要求92……………………………3.3.2㊀夹紧力的确定93………………………………………………3.3.3㊀夹紧机构设计96………………………………………………3.3.4㊀夹紧动力源装置103……………………………………………3.4㊀各类机床夹具105………………………………………………………3.4.1㊀车床夹具105……………………………………………………3.4.2㊀铣床夹具108……………………………………………………3.4.3㊀钻床夹具113……………………………………………………3.4.4㊀数控机床夹具118………………………………………………3.5㊀机床专用夹具设计步骤和方法120……………………………………3.5.1㊀设计机床专用夹具的基本要求120……………………………3.5.2㊀专用夹具的设计步骤121………………………………………思考与练习124…………………………………………………………………第4章㊀切削过程及其控制127……………………………………………………㊀㊀4.1㊀金属切削刀具基础127…………………………………………………4.1.1㊀切削加工的基本概念127………………………………………4.1.2㊀刀具角度129……………………………………………………4.1.3㊀刀具材料134……………………………………………………4.2㊀金属切削过程中的变形138……………………………………………4.2.1㊀切屑的形成过程138……………………………………………4.2.2㊀切削变形程度141………………………………………………4.2.3㊀前刀面上的摩擦142……………………………………………4.2.4㊀积屑瘤的形成及其对切削过程的影响143……………………4.2.5㊀影响切屑变形的因素144………………………………………4.3㊀切屑的类型及控制145…………………………………………………4.3.1㊀切屑的类型145…………………………………………………4.3.2㊀切屑类型控制146………………………………………………4.4㊀切削力147………………………………………………………………4.4.1㊀切削力与切削功率148…………………………………………4.4.2㊀切削力经验计算公式149………………………………………4.4.3㊀影响切削力的因素151…………………………………………4.5㊀切削热和切削温度153…………………………………………………4.5.1㊀切削热的产生与传导153………………………………………4.5.2㊀切削温度的测量154……………………………………………4.5.3㊀影响切削温度的主要因素155…………………………………4.6㊀刀具磨损㊁刀具寿命和切削用量的选择157……………………………㊀目录3㊀4.6.1㊀刀具磨损形态和磨损机制157…………………………………4.6.2㊀刀具磨损过程及磨钝标准158…………………………………4.6.3㊀刀具寿命159……………………………………………………4.6.4㊀刀具的破损及刀具状态监控161………………………………4.6.5㊀切削用量的选择162……………………………………………4.7㊀刀具几何参数的选择167………………………………………………4.7.1㊀前角γo 的选择167……………………………………………4.7.2㊀后角αo 的选择167……………………………………………4.7.3㊀主偏角K r ㊁副偏角Kᶄr 的选择168……………………………4.7.4㊀刃倾角λs 的选择169…………………………………………4.8㊀磨削原理169……………………………………………………………4.8.1㊀砂轮的特性和选择169…………………………………………4.8.2㊀磨削过程172……………………………………………………4.8.3㊀磨削力173………………………………………………………4.8.4㊀磨削温度174……………………………………………………思考与练习175…………………………………………………………………第5章㊀机械加工质量176…………………………………………………………㊀㊀5.1㊀机械加工质量概述176…………………………………………………5.1.1㊀加工精度的基本概念176………………………………………5.1.2㊀获得规定加工精度的方法176…………………………………5.2㊀影响机械加工精度的因素177…………………………………………5.2.1㊀加工误差177……………………………………………………5.2.2㊀工艺系统几何误差对加工精度的影响178……………………5.2.3㊀工艺系统力效应对加工精度的影响182………………………5.2.4㊀工艺系统热变形对加工精度的影响187………………………5.3㊀加工误差的综合分析189………………………………………………5.3.1㊀加工误差的性质与分析方法189………………………………5.3.2㊀分布曲线法190…………………………………………………5.3.3㊀点图法193………………………………………………………5.4㊀机械加工表面质量195…………………………………………………5.4.1㊀概㊀述195………………………………………………………5.4.2㊀零件表面质量对零件使用性能的影响196……………………5.4.3㊀影响机械加工表面粗糙度的工艺因素198……………………5.4.4㊀影响加工表面变质层的因素200………………………………5.5㊀提高机械加工质量的方法203…………………………………………5.5.1㊀提高机械加工精度的主要途径203……………………………5.5.2㊀提高机械加工表面质量的工艺途径208………………………5.6㊀机械加工过程中的振动及其控制212…………………………………4㊀机械制造技术基础㊀5.6.1㊀概㊀述212………………………………………………………5.6.2㊀强迫振动及其控制措施212……………………………………5.6.3㊀自激振动及其抑制措施214……………………………………思考与练习221…………………………………………………………………第6章㊀机械加工工艺过程设计223………………………………………………㊀㊀6.1㊀机械加工工艺规程概述223……………………………………………6.2㊀制订工艺规程的技术准备227…………………………………………6.2.1㊀零件图的分析227………………………………………………6.2.2㊀毛坯的选择229…………………………………………………6.3㊀定位基准及其选择230…………………………………………………6.3.1㊀工件的装夹方法230……………………………………………6.3.2㊀基准及其分类231………………………………………………6.3.3㊀粗基准的选择234………………………………………………6.3.4㊀精基准的选择238………………………………………………6.4㊀工艺路线的拟定246……………………………………………………6.4.1㊀加工方法的选择246……………………………………………6.4.2㊀工序顺序的安排252……………………………………………6.4.3㊀工序的分散与集中255…………………………………………6.5㊀加工余量及工序尺寸㊁公差的制订255…………………………………6.5.1㊀加工余量的含义255……………………………………………6.5.2㊀加工余量的确定257……………………………………………6.5.3㊀工序尺寸及其公差的确定259…………………………………6.6㊀工艺尺寸链259…………………………………………………………6.6.1㊀尺寸链的定义及组成259………………………………………6.6.2㊀尺寸链的计算方法261…………………………………………6.6.3㊀工艺尺寸链的应用263…………………………………………6.7㊀时间定额和提高生产效率的工艺措施266……………………………6.7.1㊀时间定额的组成266……………………………………………6.7.2㊀提高劳动生产率的工艺措施267………………………………6.8㊀工艺工程经济分析271…………………………………………………6.9㊀数控加工工艺设计273…………………………………………………6.9.1㊀数控加工工艺设计概述273……………………………………6.9.2㊀数控加工的工艺分析和工艺设计274…………………………思考与练习280…………………………………………………………………第7章㊀机器的装配工艺282………………………………………………………㊀㊀7.1㊀概㊀述282………………………………………………………………7.1.1㊀机器装配的基本概念282………………………………………7.1.2㊀机器装配的主要内容283………………………………………㊀目录5㊀………………………………7.1.3㊀装配精度与零件精度的关系284…………………………………………………………7.2㊀装配尺寸链286……………………………………7.2.1㊀装配尺寸链的基本概念286…………………………………………7.2.2㊀装配尺寸链的建立286……………………………………7.2.3㊀装配尺寸链的计算方法288…………………………………………7.3㊀保证装配精度的工艺方法289…………………………………………………7.3.1㊀互换装配法289………………………………………………………7.3.2㊀选配法292………………………………………………………7.3.3㊀修配法294………………………………………………………7.3.4㊀调整法296………………………………………………7.4㊀装配工艺规程的制订298…………………………………………7.4.1㊀装配工艺规程概述298…………………………7.4.2㊀装配工艺规程制订的方法和步骤298………………………………………7.5㊀装配自动化及先进装配技术305…………………………………………………………………思考与练习307……………………………………………………第8章㊀先进机械制造技术309………………………………………………………………㊀㊀8.1㊀概㊀述309…………………………………………………8.2㊀高速切削加工技术310…………………………………8.2.1㊀高速切削加工技术的定义310………………………………8.2.2㊀高速切削加工技术的优越性311…………………………………8.2.3㊀高速切削加工的关键技术311………………………………………8.2.4㊀高速切削加工的应用315 8.3㊀精密与超精密加工技术316…………………………………………………………………………………8.3.1㊀精密与超精密加工概述316……………………………………………8.3.2㊀超精密切削加工3198.3.3㊀超精密磨削加工320…………………………………………………………………………………………8.3.4㊀精密研磨与抛光320 8.4㊀纳米级加工技术330…………………………………………………………………………………8.4.1㊀纳米级加工的物理实质和特点330……………………………………8.4.2㊀扫描隧道显微加工技术332 8.5㊀快速原型制造技术336…………………………………………………………………………………………8.5.1㊀快速原型制造的概念336…………………………………………8.5.2㊀快速原型成形原理336……………………………………8.5.3㊀快速原型主要成形工艺338…………………………………………………………………思考与练习341…………………………………………………………………………参考文献342。

机械制造技术基础复习资料机械制造技术基础复习资料第一章第一章 机械制造概论机械制造概论机械制造:从毛坯经过一系列过程成为成品机器的过程。

机械制造:从毛坯经过一系列过程成为成品机器的过程。

生产系统:原材料进厂到产品出厂的整个生产经营管理过程。

生产系统:原材料进厂到产品出厂的整个生产经营管理过程。

制造系统:原材料变为产品的整个生产过程,原材料变为产品的整个生产过程,包括毛坯制造、包括毛坯制造、机械加工装配检测和物料的存 储运输所有的工作。

储运输所有的工作。

储运输所有的工作。

工艺系统:机械加工所使用的机床刀具夹具和工作组成了一个相对独立的系统称为工艺系统机械加工所使用的机床刀具夹具和工作组成了一个相对独立的系统称为工艺系统 生产纲领:企业根据市场需求和自身的生产能力制定生产计划,在计划期内应当生产的产品的产量和进度计划称为生产纲领。

的产量和进度计划称为生产纲领。

生产类型举例说明:生产类型举例说明:大量生产:汽车、手表、手机、由于其产量大且同一类型的产品一样故为大量生产大量生产:汽车、手表、手机、由于其产量大且同一类型的产品一样故为大量生产 成批生产:笔记本电脑、由于其每一阶段的电脑不同,每种电脑均有一定的数量成批生产:笔记本电脑、由于其每一阶段的电脑不同,每种电脑均有一定的数量单件生产:大型机床、水力发电装置,由于其为重型设备,专用设备所以只能进行单件生产。

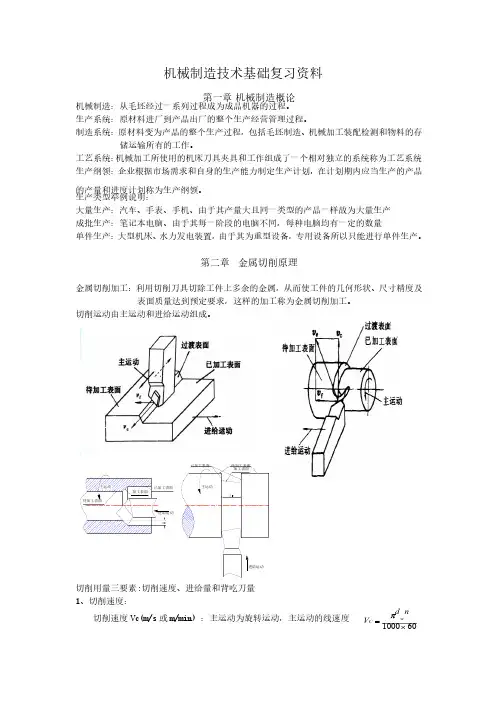

第二章第二章 金属切削原理金属切削原理金属切削加工:利用切削刀具切除工件上多余的金属,利用切削刀具切除工件上多余的金属,从而使工件的几何形状、从而使工件的几何形状、尺寸精度及 表面质量达到预定要求,这样的加工称为金属切削加工。

表面质量达到预定要求,这样的加工称为金属切削加工。

表面质量达到预定要求,这样的加工称为金属切削加工。

切削运动由主运动和进给运动组成。

切削运动由主运动和进给运动组成。

切削用量三要素切削用量三要素::切削速度、进给量和背吃刀量切削速度、进给量和背吃刀量1、切削速度:、切削速度:切削速度Vc(m/s 或m/min) m/min) :主运动为旋转运动,主运动的线速度:主运动为旋转运动,主运动的线速度:主运动为旋转运动,主运动的线速度 601000´=nd V wC p进给运动加工表面待加工表面待加工表面主运动已加工表面加工表面进给运动已加工表面主运动主运动为往复直线运动6010002´=rC Ln V2、进给量:工件或刀具每回转一周时二者沿进给方向相对位移。

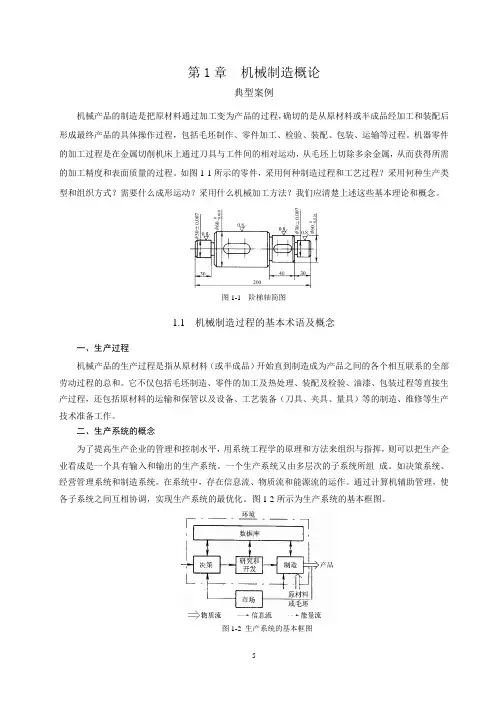

第1章机械制造概论典型案例机械产品的制造是把原材料通过加工变为产品的过程,确切的是从原材料或半成品经加工和装配后形成最终产品的具体操作过程,包括毛坯制作、零件加工、检验、装配、包装、运输等过程。

机器零件的加工过程是在金属切削机床上通过刀具与工件间的相对运动,从毛坯上切除多余金属,从而获得所需的加工精度和表面质量的过程。

如图1-1所示的零件,采用何种制造过程和工艺过程?采用何种生产类型和组织方式?需要什么成形运动?采用什么机械加工方法?我们应清楚上述这些基本理论和概念。

图1-1 阶梯轴简图1.1 机械制造过程的基本术语及概念一、生产过程机械产品的生产过程是指从原材料(或半成品)开始直到制造成为产品之间的各个相互联系的全部劳动过程的总和。

它不仅包括毛坯制造、零件的加工及热处理、装配及检验、油漆、包装过程等直接生产过程,还包括原材料的运输和保管以及设备、工艺装备(刀具、夹具、量具)等的制造、维修等生产技术准备工作。

二、生产系统的概念为了提高生产企业的管理和控制水平,用系统工程学的原理和方法来组织与指挥,则可以把生产企业看成是一个具有输入和输出的生产系统。

一个生产系统又由多层次的子系统所组成。

如决策系统、经营管理系统和制造系统。

在系统中,存在信息流、物质流和能源流的运作。

通过计算机辅助管理,使各子系统之间互相协调,实现生产系统的最优化。

图1-2所示为生产系统的基本框图。

图1-2 生产系统的基本框图三、工艺过程及其组成1.工艺过程在生产过程中,改变生产对象的形状、尺寸、相对位置和性质等,使之成为成品或半成品的过程,称为工艺过程。

它包括:毛坯制造、零件加工、部件或产品装配、检验和涂装包装等。

其中,采用机械加工的方法,直接改变毛坯的形状、尺寸、表面质量和性能等,使其成为零件的过程,称为机械加工工艺过程。

2.工艺过程的组成机械加工工艺过程由若干个按顺序排列的工序组成,而工序又可依次细分为安装、工位、工步和走刀等几个层次。

切削平面正交平面基面重点与难点第一章:机械制造概论1、机械制造系统的三个层次:决策层,生产技术层,计划管理层。

2、生产类型有哪几种:(1)大量生产:产品的产量大,大多数工作按照一定的节拍重复地进行某一零件某一工序的加工。

(汽车、手表、手机)(2)成批生产:一年中轮番周期地制造一种或几种不同的产品,每种产品均有一定的数量,制造过程具有一定的重复性。

(3)单件生产:单个地生产不同的产品,很少重复。

(重型机器制造、专用设备制造、新产品试制)第二章 金属切削原理1、切削加工过程中,工件上有哪三个变化着的表面? (1)待加工表面:加工时即将被切除的表面(2)已加工表面:已被切去多余金属而形成的工件新表面。

(3)过度表面:加工时由刀具正在切削的那个表面,他是待加工表面和已加工表面之间的表面。

2、切削用量三要素是:切削速度v c 、进给量f (或进给速度v f )、背吃刀量(切削深度)a p 。

其中对切削力或刀具寿命的影响最大的要素是切削速度,最小是背吃刀量。

3、刀具正交平面参考系由哪几个平面组成?怎样定义?(1)基面(p r ):通过切削刃上某一指定点,并与该点切削速度方向相垂直的平面。

(车刀的基面平行于刀柄安装面。

)(2)切削平面(Ps ):通过主切削刃上某一指定点,与主切削刃相切并垂直于基面的平面。

(3)正交平面(Po ):通过主切削刃上某一指定点,同时垂直于基面和切削平面的平面。

4、刀具在正交平面内标注的基本角度有哪些?(1)在正交平面Po 中测量的角度:前角γo :在正交平面中测量的前刀面与基面之间的夹角。

(前刀面在基面之下时为正值,反之为负值,一般为9~12度)后角αo :在正交平面中测量的后刀面与切削平面之间的夹角(一般正值) (2)在基面Pr 中测量的角度:主偏角κr :在基面Pr 中测量的主切削刃在基面上的投影与进给运动方向的夹角。

(一般为正值) 副偏角κr ’:在基面Pr 中测量的副切削刃在基面上的投影与进给运动反方向的夹角。

'第1章机械制造概论机械制造业是国民经济的基础产业,它生产的机械产品中相当一部分将成为国民经济各部门的机械装备。

机械制造是一个将制造资源(物料、能源、设备、工具、资金、技术、信息和人力等)通过制造系统转化为可供人们使用或利用的产品的过程。

机械制造也是人类开发自然资源的过程,在人类实施可持续发展战略的今天,力争以最小的资源消耗、最低限度的环境污染产生最大的社会经济效益是制造业的根本宗旨。

1・1机械产品的开发与构成1. 2制造过程与生产组织思考题与练习◎1・1机械产品的开发与构成1.1.1机械产品的开发趣产品开发的意义黴新产品开发的决策蜜新产品开发的方式爲新产品开发的步骤黴产品开发的技术手段1.1.2机械产品的构成蟹机械产品的构成■组成产品的各个部分应当具有充分发挥其性能的最佳形状,所选用的材料应考虑对强度和功能的要求。

嗓机械产品使用的材料"■nTui趣产品开发的意义1)产品开发的意义・科学技术的发展与进步,为满足人类更高消费提供了许多新的产品方案。

的❿消费者随着生活水平的提高与社会环❿机械制造企业为了赢得竞争,也必须不断地推出新产品。

2)机械产品的市场寿命周期及各阶段的特点2)机械产品的市场寿命周期及各阶段的特点■介绍期:制造成本大,销售量有限,价格也较高, 销售产品还不能为企业带来利润。

■成长期:产品迅速占领市场,销售额扩大,进入批量生产,成本降低,利润迅速增加。

-成熟期:销售量大,但增幅趋缓,企业利润丰厚■衰退期:产品的价格被压到极低水平,销售额持续下降,企业无法获得利润,市场出现升级换代的新产品。

F爨新产品开发的决策1)新产品的分类及定义♦全新产品:应用新原理、新结构、新技术和新材料制造出的前所未有的产品往往是科技史上的重大突破。

♦换代产品:由于米用新技术、新结构或新材料,使产品性能产生具有阶段性变化的新产品。

♦改进产品:对老产品的改进。

♦仿制产品:模仿市场已有的其他产品而产生。

2)新产品开发的决策❿⑴开发调研❿⑵立项决策⑴开发调研■科技调研:主要是调研科技新动态,形成产品的技术源。

■市场调研:主要是调查市场需求。

■竞争环境调研:研究了解国家的法律、法规、行业政策导向,调查研究国内外竞争对手的情况。

⑵立项决策■表1-1给出了对一个新产品开发调杳的结果,表中的每一项都是利用某一种方法调研得到的数据进一步求平均值得出的。

■立项评估的内容A经济分析:主要考虑产品开发的资金投入以及在投资回收期和盈亏平衡时产品的最小销售量等。

A风险分析:主要考虑技术成功率、商业成功率和产品寿命周期。

要素类 要素等级IL 权得分技术评估先进新颖性 7 0. 1 0.7 | 成熟度 7 0. 1 1 0.7 1技术独占度 9 0. 15 1.35质量指标 6 0.05 0.3 | 适用性评估与原有技术兼容性 3 0.05 0. 15 现有设备可用性 8 0. 1 | 0.8 | 现有人才可用性 6 0.05 0.3 现有销售渠道可用性4 0.05 0.2 | 竞争能力评市场宽度3 0.1 0.3 | 可达市场占有率 7 0.10.7 1 估1与发展政策有关9 0.050.45环境保护 90. 1 | 0.9|总计1 16.85表1-1新产品评估等级'彎新产品开发的方式■独立研制依靠本企业自身力量独立进行新产品开发。

■合作开发由企业与高校或科研机构合作进行技术开发。

■技术引进通过购买专利,引进国外先进技术等方式,使企业的产品迅速赶上先进水平,进入国际市场。

囁新产品开发的步骤■产品的概念设计•:•产品概念设计的内容产品的基本特征、技术原理、 主要结构形式、主要功能、市场定 位、技术规格、主要参数、目标成 本及与国内外类似产品的比较等。

•:•产品的概念 •狭义概念:指具体产品 •广义概念:即整体产品概 念,如图1-1所示,它由核心部分、形式部分及延伸部分 组成。

维修包装产品的概念设计产品方案设计 技术设计生产设计请单击三下图1-1整体产品概念歹嘯产品开发的技术手段■传统的产品的开发往往借助于人力和通用设备, 经过反复制雀、试凑,j言息的个程化因素较大。

■随着计算机在制造业中的广泛应用,计算机辅助设计(CAD)得到越来越普遍的应用。

■基于CAD/CAE/CAM以及多媒体技术发展起来的虚拟制造技术,可大大加速产品的开发过程。

■快速成形技术可以用较低的费用,在很短的时间内完成单件或小批量试制,是现代产品快速开发的主要技术。

寒机械产品使用的材料■黑色金属材料:钢材和铸铁,强度较高,价格低廉,故使用较多。

按其使用场合的不同,对其性能的要求也不同。

■有色金属材料■以铝合金应用最广,用作发动机的活塞、变速箱壳体、带轮等,铝合金由于重量轻、美观,今后将更多地被用于制造汽车零件。

■铜用于生产电器产品、散热器。

铅、锡与铜构成的合金用作竊皋合金。

锌合金用彳乍聂佛和牟门挙祐。

■非金属材料:工程塑料、橡胶、石棉、玻璃、纤维等金1・2制造过程与生产组织1.2.1机械产品的制造过程1.2.2零件的制造过程1.2.3生产类型与生产方式遜机械加工工艺与生产类型曝生产类型与生产方式越制造哲理与生产方式1. 2. 1机械产品的制造过程-影片決■定义:从原材料到产品的全过程,包括零件、部件以及整机的制造,称为机械产品的制造过程。

-制造过程定义:由一系列的制造活动组成,包括生产设计、技术准备、生产计划、毛坯制造、机械加工、热处理、装配、质量检验以及储运等工艺过程・工艺过程的分类:铸造、锻造焊接、机械加工、热处理、装配等。

・制造过程的物料流、信息流、能量流及人与设备构成了机械制造系绕,如鹵1-4所示。

-图1-5所示大概说明了分别采用不同的工序制造车身、发动机等,再将其装配成汽车的过程。

信息系统检验r酬或 毛坯加工任务 加工顺瘵 加工方法 物流要求存储L成品能量流>信息流 ■■■►物料流 图1-4机械制造系统图锻造材dm部件装配热处理机器器桥动谨向呦;:发变转驱体轴速轮….缸曲变齿铸造料材铁钢锭助;;铸废铝辅粉蠶金粉末冶金件协作件、电器系统轮胎其它部件W;.图1-5汽车的生产过程1. 2. 2零件的制造过程■零件的制造过程是机械过程中最基础、最主要的环节,其目的是通过一系列的工艺方法,获得具有一定形状、尺寸、力学性能和物理性能的零件。

議零件制造的工艺方法》材料去除法(质量减少、△冰0)A材料成形法(质量不变、△加〉0)A材料累加法(质量增加、△加〉0 )螺零件的制造过程<(»>(1)材料去除工艺(A/VO)■定义:按照一定的方式从工件上去除材料,工件逐渐逼近所需形状和尺寸的零件。

■影响加工效率的因素:材料或毛坯与零件的形状、尺寸相接近白蘇呈度。

■ if寺点:工件形状越接近零件,材料去除越少,能源消耗也就越少;反之则材料、能源消耗就越大。

・内容・切削加工♦特种加工>定义:利用电能、光能等对工件进行材料去除的加工方法。

>特种加工方法:电火花加工、电解加工、激光加工切削加工■定义:通过工件和刀具之间的相对运动及相互间力的作用来实现的加工方法。

■常见的切削加工方法:车削、铳削、刨削、磨削等。

■切削过程中现象:力、热、变形、振动、磨损等。

⑵材料成形工艺(A /Z7=0 )■材料成形工艺方法多利用模型使原材料形成毛坯或零件。

■服务于成形工艺方法的模具制造精度一般要求较高,其生产往往是单件生产方式,加工量大。

■模具设计也要用到CAD、CAE等一系列技术,从另一个侧面反映了成形工艺方法对材料去除和累加工艺方法的要求。

歹⑶材料的累加工艺(A加>0 )■定义将零件以微元叠加的方式逐渐累加生成,这一工艺又称为快速成形技术。

■优点无需刀具、夹具等生产准备活动,就可以形成任意复杂形状的零件。

■快速成形技术■ RP技术构造三维模型1-附图1快速成形过程设计铸造锻压焊接模具- -模具(a)设计(b)1-附图2传统加工与快速成形比较⑲卜1-附图3快速成形机床及快速成形件<19200品—一1—> RP技术■光固化技术■叠层制造法■激光选区烧结法■熔积法■此外还有三维打印法、漏板先固化法等工艺,这些工艺各自特点不同,各有不同的适用场合。

■光固化法(SL法)■原理:如图1-6,以光敏树脂为原料,将计算机控制下的紫外光按预定零件分层截面的轮廓为轨迹对液态树脂逐点扫描,使被扫描区的树脂层产生聚合反应,从而形成零件的一个截面。

当一层固化完毕,托盘下降,在原先固化好的树脂表面再敷上一层新的液态树脂以便进行下一层扫描固化。

新固化的一层牢固地粘合在前一层上, 如此重复直到整个零件原型制造完毕。

■特点:精度高、表面质量好、原材料利用率将近100%o■应用:适合制造壳体类零件及形状复杂,特别精细的零件(加首饰、工艺品等)。

1—激光器;2—扫描镜;3—44 升降台;4一树脂槽;5—托盘; 6—光敏树脂;7—零件原型图1-6 5Z法原理图■叠层制造法(LOM法)■原理:如图1-7, LOM工艺是将单面涂有热熔胶的纸片通过加热辗加热粘接在一起,位于上方的激光器按照CAD分层模型所获数据,用激光束将纸切割成所制零件的内、外轮廓;然后新的一层纸再叠加在上面,通过热压装置和下面的已切割层粘合在一起,激光束再次切割。

这样反复逐层地切割一粘合一切割…直到整个零件模型制作完成。

■应用:只切割轮廓,特别适合制造实心零件。

r—X Y扫描系统;2—光路系统;3—激光器;4—加热器;5—纸料;6—滚筒;7—工作平台;8—边角料;9—零件原型■激光选区烧结法(SLS 法)■原理:如图1-8,采用C02激光器作为能源,在工作台上铺一层很薄(100〜200 nm)的粉末,激光束在计算机控制下按照零件分层轮廓有选择地进行烧结,一层完成后再进行下一层1-0描镜;2—透镜;3—激光器;4一压平辗子;5—零件原型;6—激光束烧结。

全部烧结完后去掉多余的粉末,再进行打磨、烘干等处理获得零件。

■原理:如图1-9, FDM工艺的关键是保持半流动成形材料的温度刚好在熔点之■ FDM喷头受CAD分层数据控制,使半流动状态的熔丝材料从喷头中挤压出来,凝固形成轮廓形状的薄层,1—加热装置;2—丝材;3一z向送丝;4—x-p驱动5—零件原型■熔积法(FDM上(通常控制在比熔点高1°C左右)。

一层叠一层,个零件模型。

最后形成整喙零件制造过程■定义:主要依赖于材料成形、机械加工(主要指切削加工以及特种加工等),并适时将热处理工艺穿插在其中,获取零件形状的加工方法■机械加工在机械加工工艺系统中进行,机械加工工艺系统如图1-10所示■同样一种几何形状、尺寸的零件,不同的材料可以有不同的加工方法,不同的加工方法有不同的加工顺序和加工过程____ I物料流能量流■■ ■•信息痂ffll-io机械加工工艺系统翅机械加工工艺与生产类型・机械加工工艺受到生产类型的影响・生产类型:产品生产的专业化程度。