变频器在循环水冷却塔风机上的应用案例

- 格式:doc

- 大小:46.50 KB

- 文档页数:5

变频调速在石化企业循环水温控系统中的应用摘要:本文介绍了石化企业冷却塔风机上使用变频器,使变频风机和工频风机配合运行,调节风量来精确地控制循环水温度,同时降低能耗。

关键词:循环水;风机;变频调速器PLC前言变频调速以其优异的性能,在国内外得到广泛的应用。

石化企业的冷却塔负责生产装置循环水的冷却工作,冷却效果的好坏直接影响到生产装置产品质量和运行效率。

循环冷却水系统是石油化工行业的一个主要耗能系统,风机耗电总量一般占总电量的15%~20%,由于循环水系统存在的设计余量较大及设备老化等方面情况,造成循环水系统的运行非最优运行方式,存在进行整体节能挖潜和节能改造的潜力和必要。

2014年,在循环水冷却塔风机上安装2台变频器,变频风机和工频风机配合运行,通过PID闭环来控制水温,解决了水温波动大的问题,并降低了能耗。

1.循环水冷却塔运行情况天津石油化工生产装置用的循环水由6座冷却塔组成冷却系统,每座冷却塔有一台风机,配套功率200 kW,转速127r/min。

循环水经过生产装置换热后,温升约为(6—10)℃,经过地下管道汇集到总管,然后分6路上各个冷却塔顶部,在冷却塔中经风机冷却后,汇集到吸水池,再经水泵升压后送至生产装置。

根据设计,循环水冷却后的回水温度低于32℃即可满足生产需要。

由于华北地区四季、昼夜温差大,经常需要调整增减风机运行台数的方法来调整冷却塔风量。

通过开停风机控制水温,水温波动大,温度变化滞后;风机开停频繁,对电机和电网造成冲击。

另外,经常出现多开一台风机风量富余,少开一台风机风量不足的情况,由于多开一台风机造成能耗的浪费。

2.变频控制系统的工作特性2.1变频控制系统的工作特性在两台循环水冷却塔风机上安装变频器,综合优化控制程序和调速控制设备,根据生产要求水温、环境温度变化、风机气动性能、冷却塔填料冷却性能,叶片工作状态等影响因素,优化控制循环水系统的风机运行,对部分风机调速控制,对部分风机启停控制,达到节能效果的优化。

变频器在循环水冷却塔风机上的应用案例一、存在题目某厂循环水场有三台冷却塔风机,采用的控制方式是正反转两地全压起动。

夏季正转运行,通过调整运行电动机台数来调节风量,达到控制循环水温度的目的。

冬季反转运行用以除霜。

使用中存在以下题目。

1) 冷却塔风机运行时不能调节转数,只能以恒定转数运行。

不能满足对风量进行精调的要求。

2) 冷却塔风机的电动机容量为160kW,额定电流为282A。

全压起动电流接近2000A,不仅造成低压电气系统波动,而且对机械和电气设备的冲击损伤严重,电动机和机械设备检验次数较多。

3) 如要调节风量,只能通过调整电动机台数来进行粗调,有大部分电能被浪费掉了。

4) 冷却塔风机的电动机保护只能有短路和过负荷的常规保护,不能满足对电动机进行全面保护的要求。

二、改进方法1) 采用FRNl60P11s—4cx变频器取代原接触器来控制风机转数(接线图如附图所示)。

采用控制室/机前正反转两地控制,调速方式为控制室手动调速。

考虑到变频器故障检验时不中断风机运行,采用带检验旁路的变频器柜。

2) 利用变频器的软起动/软停止功能替换原来的全压起动和惯性停机。

并设定最佳加速时间为15s,最佳减速时间20 s。

降低了起动电流和机械冲击给设备带来的破坏。

3) 利用变频器的节能功能实现风机节能。

由于风机的风量与风机的转数的1次方成正比,压力与转数的2次方成正比,而风机的轴功率与转数的3次方成正比。

假如风机的转数降低15%,风机的耗能将降低近40%。

可见采用变频器调速的节能空间巨大。

4) 利用变频器的完备的保护功能实现对电动机的全面保护。

变频用具有过电流、过电压、欠电压、电动机过载等保护功能。

三、应用效果经过改进,冷却塔风机已连续运行至今,节电明显,起动电流和运行电流均明显降低;调速简洁实用,转速调整灵活,数据记录正确;实现了软起动/软停止,调速平滑、稳定.降低了对低压系统的冲击,延长了设备使用寿命。

四、经济效益(1)直接经济效益冷却塔风机经过变频改造后,各项运行数据记录表示。

高压变频器在循环风机的应用一、前言目前,随着企业竞争的日益加剧,生产成本的高低决定了企业在市场竞争的地位,特别是水泥生产企业,很大一部分花在能耗上,降低水泥生产过程中的电能消耗越来越引起了业界的重视.在水泥生产过程中,风机被大量的采用于工艺流程上,而风机负载耗电量较大,起动电流较高,同时用电动阀门、挡风板等装置来调节风量,在风道系统设计时,为满足生产环境的最大要求,必须留有余量,因此风机的风量和压力往往偏大,功率的偏大设计必然造成能量的浪费。

很多的风机有30~70%的能量是消耗在调节阀的压降上的,不仅造成电能的浪费,工作效率低,而且开动阀门时,还发出啸声和振动,经常发生事故。

变频调速技术作为一种先进的电机调速方式,其优异的性能以及带来可观的经济效益早已为人们所知。

近几年来变频技术的出现,彻底改变了这一状况,实践证明在风机的系统中接入变频系统,利用变频技术改变电机转速来调节风量和压力的变化用来取代阀门控制风量,能取得明显的节能效果。

本文就SH-HVF系列高压变频器在华新金猫水泥(苏州)有限公司中应用进行分析总结。

二、变频器节能原理一般异步电动机的同步转速为:n1=60f/p而异步电动机转速n与同步转速n1存在一个滑差关系:n= n1(1—s)=60f/p(1—s)由上式可以得到,改变异步电动机的转速可以通过改变f、p、s可以达到。

针对某一电动机而言P是一定的,而通过改变S进行调速空间非常小,所以变频调速通过改变定子供电频率f来改变同步转速是异步电动机的最为合理的调速方法。

若均匀地改变供电频率f,即可平滑地改变电动机的同步转速。

异步电动机变频调速具有调速范围宽、平滑性较高、机械特性较硬的优点,目前变频调速已成为异步电动机最主要的调速方式,在很多领域都获得了广泛的应用。

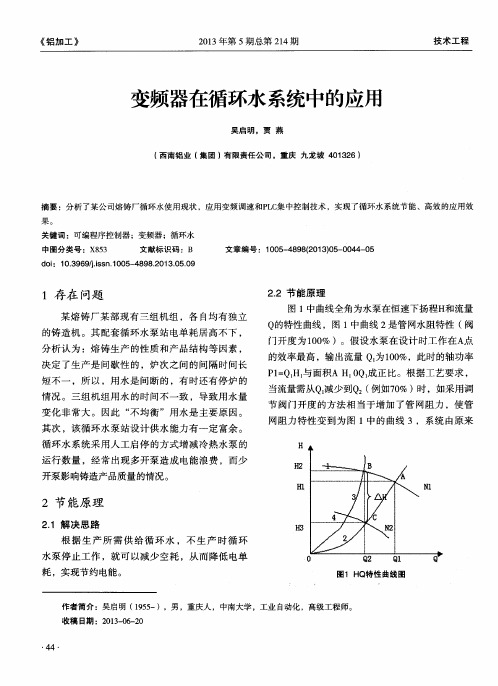

根据流体力学相似定律:Q1/Q2=n1/n2 输出风量Q与转速n成正比;H1/H2=(n1/n2)2 输出压力H与转速n2正比;P1/P2=(n1/n2)3 输出轴功率P与转速n3正比。

变频器在冷却塔控制中的效果冷却塔在工业生产中起到了重要的散热和冷却作用。

为了提高冷却塔的效果和运行效率,现代技术对冷却塔的控制手段进行了不断的改进和创新。

其中,变频器作为一个关键的控制设备,具有灵活性、高效性和可靠性等优点,在冷却塔的控制中发挥着重要的作用。

本文将探讨变频器在冷却塔控制中的效果。

一、变频器的基本原理和特点变频器是一种调速控制设备,可以将电源输入的固定频率交流电转化为可调频率的交流电输出。

它通过改变输出电源的频率,来控制电动机的转速。

变频器具有以下几个基本特点:1. 灵活性:变频器可以根据实际需要,调整电机的转速和冷却塔的运行状态,以适应不同的工况和负荷要求。

2. 高效性:通过变频器精确地控制电机的转速,冷却塔的能耗可以得到有效控制和优化,从而提高系统的能效。

3. 可靠性:变频器具有智能防护功能,可以监测电机和冷却塔的运行状态,提前发现故障并采取相应的保护措施,保证设备的可靠运行。

二、变频器在冷却塔控制中的应用1. 温度控制:冷却塔的主要功能是对冷却介质进行降温,因此温度控制是冷却塔控制中至关重要的因素。

通过变频器的调速功能,可以根据冷却介质的实时温度变化情况,调整冷却塔风机的转速,以达到精确控制温度的目的。

2. 节能控制:传统的冷却塔控制方式通常是通过调节风机的叶片角度来实现风量调节,但是这种方式效率较低。

而变频器可以根据冷却介质的温度和流量变化,智能地调整风机转速,达到最佳的节能效果。

3. 平稳运行:冷却塔的运行过程中,由于冷却介质的温度和流量的变化,风机的负荷也会发生相应的波动。

变频器可以根据负荷变化情况,实时调整风机的转速,保证冷却塔的平稳运行,避免过载或者是低负荷运行的情况发生。

4. 故障诊断:变频器具有智能的故障诊断功能,可以实时监测电机和冷却塔的运行状态,当出现异常情况时,可以提前发出警报并采取相应的保护措施,防止设备损坏或者系统故障。

三、变频器在冷却塔控制中的应用案例1. 航空发动机冷却塔控制系统:航空发动机冷却塔的温度控制要求非常严格,需要根据航空发动机的运行状态智能调整冷却介质的温度。

变频器在循环水冷却塔风机上的应用案例一存在题目某厂循环水场有三台冷却塔风机,采用的控制方式是正反转两地全压起动。

夏季正转运行,通过调整运行电动机台数来调节风量,达到控制循环水温度的目的。

冬季反转运行用以除霜。

使用中存在以下题目。

1) 冷却塔风机运行时不能调节转数,只能以恒定转数运行。

不能满足对风量进行精调的要求。

2) 冷却塔风机的电动机容量为160kW,额定电流为282A。

全压起动电流接近2000A,不仅造成低压电气系统波动,而且对机械和电气设备的冲击损伤严重,电动机和机械设备检验次数较多。

3) 如要调节风量,只能通过调整电动机台数来进行粗调,有大部分电能被浪费掉了。

4) 冷却塔风机的电动机保护只能有短路和过负荷的常规保护,不能满足对电动机进行全面保护的要求。

二改进方法1) 采用FRNl60P11s—4cx变频器取代原接触器来控制风机转数(接线图如附图所示)。

采用控制室/机前正反转两地控制,调速方式为控制室手动调速。

考虑到变频器故障检验时不中断风机运行,采用带检验旁路的变频器柜。

2) 利用变频器的软起动/软停止功能替换原来的全压起动和惯性停机。

并设定最佳加速时间为15s,最佳减速时间20 s。

降低了起动电流和机械冲击给设备带来的破坏。

3) 利用变频器的节能功能实现风机节能。

由于风机的风量与风机的转数的1次方成正比,压力与转数的2次方成正比,而风机的轴功率与转数的3次方成正比。

假如风机的转数降低15%,风机的耗能将降低近40%。

可见采用变频器调速的节能空间巨大。

4) 利用变频器的完备的保护功能实现对电动机的全面保护。

变频用具有过电流、过电压、欠电压、电动机过载等保护功能。

三应用效果经过改进,冷却塔风机已连续运行至今,节电明显,起动电流和运行电流均明显降低;调速简洁实用,转速调整灵活,数据记录正确;实现了软起动/软停止,调速平滑、稳定.降低了对低压系统的冲击,延长了设备使用寿命。

四经济效益(1)直接经济效益冷却塔风机经过变频改造后,各项运行数据记录表示。

变频改造后运行的频率在35~45 Hz区间,按照年均匀运行40Hz汁算,改造后的风机按年运行320天计算,三台风机运行年耗电l 359 360 kW-h,单位电费0.4元/kW.h,年电费是54.37万元。

变频改造前电动机的运行电流为189 A,运行消耗功率为112 kW,三台电动机年运行耗电2 580 480kW.h,单位电费0.4元/kW.h,年电费是103.22万元。

可见,变频改造后运转节电效果每年节约电费48.85万元,减往改造投资用度54万元,投资改造后一年零两个月即基本收回投资。

以后每年节约电费48.85万元,间接节约电动机维修费一万多元,并延长了电动机的使用寿命。

(2)间接经济效益冷水塔风机的低故障率运行,保证了整个化工厂的三套生产装置所使用的循环水的高质量。

保证生产装置的安全、稳定、优质、大负荷生产。

实践证实,变频器在循环水冷却塔风机上的应用是企业回报率高的良好方案。

相关文章∙·计算机技术在风机中的研究与应用∙·冷却塔风机的节能与安全控制研究∙·新风机组的运行故障与治理∙·变风量风机盘管系统节能分析∙·风机变频节能改造案例∙·R型循环泵密封结构改造案例∙·浅析风机盘管加新风空调系统的设计∙·循环水处理技术在中心空调水处理的实际应用∙·同井回灌循环水方法在中心地温空调中的应用∙·空调循环冷却水系统工程设计研究∙·变频器的应用解析∙·变频器与电机的间隔对系统的影响及防止∙上一篇:冰蓄冷系统的设计与施工案例分析∙下一篇:直接地下水热泵中心空调的设计探讨循环水冷却塔运行概况我公司供水厂共有3个编号分别为1#,2#和3#循环水冷却塔。

各生产装置返回的循环热水用泵输送到这些塔内,通过塔内的填料增加热水与空气接触面积和时间,促进热水与空气进行热交换,使循环水冷却。

从而获得各生产装置所需循环水温度≤32℃的冷水。

当环境温度升高时,启动冷却塔内的轴流风机实行强制通风,加快冷却塔填料上循环水气相与液相的热交换。

每个冷却塔内装设1台轴流风机,其直径为8500mm,由电压为380V,额定功率为160kW的4极异步电机驱动。

电机和风机之间采用恒定减速比的减速机直联,塔内不装设节流阀。

因此轴流风机的转速与风量是不可调的。

3个塔的总处理能力达8000m3/h,远大于各生产装置最大需求量总和6600m3/h,1998年度各塔的运行参数详见表1与表2。

2冷却塔风机采用变频调速节能方案2.1风机节能可行性分行表1各塔运行参数统计表塔编号123处理能力(m3/h2)200030003000电机电流(A)250200220电机电压(V)380380380功率因数(cos φ)0.870.870.87电机输入功率(kw)143115128电功率单耗(kW/m3)0.07150.03830.042由表1所示的数据知:1998年度冷却塔风机全部运行期间,冷却塔进水温度的最高温度平均值分布在34.5℃~38℃内;循环水经冷却后,冷却塔出水温度的最高温度平均值分布在27.6℃~28.8℃内,其较各生产装置所需冷却水温度32℃低3.2℃~4.4℃;并可知在同时满足冷却塔进水温度低于最高热水温度平均值及冷却塔出水温度低于最高冷水温度平均值这一条件下,单台风机全年的运行时间为2705h。

若采用变频控制器调节风机转速,改变风机风量,可使冷却塔出水温度提高2℃~3℃的情况下,仍能满足冷却塔出水温度≤32℃的工艺要求,这显然可节省电能。

根据厂家所提供的:a.出水与空气湿球温度及冷却塔进水温度关系曲线图;b.进出水温差与空气湿球温度及风机轴功率百分比关系曲线图;以及表2的有关数据,通过工艺计算得风机的不同月份节能潜力及收益值.注:收益率=可运行时间×风机节能潜力×0.56元/kW·h×100%;表中P=120.5kW;总收益值=8.883万元。

由表3可知各冷却塔风机节能潜力为40%~54%。

2.2风机变频调速实施方案探讨2.2.1系统结构由P∝n3知:风机节能的最佳方案是控制风机转速,可通过改变电机控制系统来调节电机运行转速,从而达到控制风机转速的目的。

由于3台风机驱动电机功率均为160kW,可采用1台变频控制器循环方式运行.该系统由2部分组成:变频回路:1台变频器,空气开关Q1,交流接触器C1、C2、C3和自动运行控制回路及信号报警回路组成变频循环运行回路;工频回路:空气开关Q2、交流接触器C4、C5、C6和热继电器T1、T2、T3以及手动运行控制回路等构成工频(50Hz)运行回路。

2.2.2运行方式正常状态,转换开关QK切至自动运行回路,由温度传感器测定冷却塔出水温度,转换成标准的电流信号,送至变频器的温度检测器,用于控制冷却塔风机转速,改变风机的风量,从而改变冷却塔出水温度;当1台风机运转频率接近工频运行仍不能满足要求时,将此变频运行风机改为工频运行,再变频启动另1台风机,直到满足各生产装置所需的循环水温度≤32℃为止。

整个控制系统为一个闭环调节系统。

根据工艺要求,自动确定电机是变频运行或是工频运行,并做到最先运行的风机最先切除,各电机循环运行,从而延长设备使用寿命。

当变频器出故障时,将转换开关QK切换至手动状态,3台电机运行在工频状态仍可满足运行要求。

采用变频器调速的方法,改变了以往电机的开、停仅为手动控制的单一工频运行方式,从而避免为满足冷却塔出水水温≤32℃,必须使1台或几台风机均处在工频状态下运行,而造成水温过低,形成不必要的能源浪费。

采用变频调速运行方式,提高了水温控制的准确性,并可实现平滑启动电机,使3台电机循环运行,从而提高电机的使用寿命。

3风机节能经济分析(1)由表1所示的冷却塔运行参数可知:1#塔的处理能力只是2#或3#塔的66%,但其处理1m3/h热水风机电功率单耗确是2#塔与3#塔风机电功率单耗之平均值的1.783倍(即其大0.0313kW/m3/h),其原因是该塔填料仍为旧式低效填料,若将1#塔填料改用与2#塔相同性能的新型高效填料,则每小时处理能力就可提高1000m3。

如按1#塔处理量为2000m3/h计算,每小时节电2000×0.0313=62.6kW,节能效果相当可观。

1#塔每年运行时间为3000h,更换填料需投资约45万元。

收益率=3000×62.6×0.56/45×104×100%=23.37%。

(2)采用变频调速方案,根据表3可得每年总收益值为8.883万元,实施变频控制需要投资约15万元,收益率=8.883/15×100%=59.2%,约1.7年就能收回投资额,另外设备的折旧率大大降低,可见节能效果显著。

物业论坛中央空调机组、冷却塔维护保养及水处理合同书冷却塔.pdf变频器在中央空调循环水冷却塔中的节能应用方案空调末端、冷却、冷冻水泵及冷却塔管理程序冷却塔风机的检修与维护转发到微博收藏分享00 0 鲜花鸡蛋本文来自:中国物业教育网() 『学习改变人生,做成功物业管理人!』。