机械制图装配图的尺寸标注及技术要求样本

- 格式:doc

- 大小:445.00 KB

- 文档页数:7

§8-9 装配图的尺寸标注和技术要求

一、尺寸标注

装配图的作用不同于零件图,它不是用来制造零件的依据,所以在装配图中不需注出每个零件的全部尺寸,而只需标注出一些必要的尺寸,这些尺寸按其作用不同,可分为以下几类:

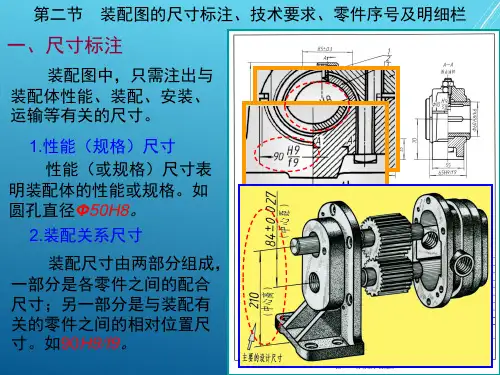

1.性能尺寸

性能尺寸是表示产品或部件的性能、规格的重要尺寸,是设计机器、了解和使用机器的重要参数。

如图8-46中的轴承直径∅50H7。

2.装配尺寸

装配尺寸包括零件间有配合关系的配合尺寸,表示零件间相对位置关系的尺寸和装配需要加工的尺寸。

如图8-46中的装配尺寸为∅60、90等。

3.安装尺寸 将机器安装在基础上或将部件装配在机器上所使用的尺寸,如图8-46中滑轮座的安装尺寸为180。

4.外形尺寸 机器或部件的外形轮廓尺寸,即总长、总宽和总高。

它是机器在包装、运输、安装和厂房设计所需要的尺寸。

如图8-46中的240、164、80。

5.其它重要尺寸 在设计中经过计算而确定的尺寸,主要零件的主要尺寸,如图8-46所示的滑动轴承上的中心高70。

以上几类尺寸,并不是在每张装配图上都要全部注出。

有时一个尺寸可能有几种含义,故对装配图的尺寸要作具体分析后再进行标注。

二、装配图中的技术要求

由于机器或部件的性能、用途各不相同,其技术要求也不相同,在确定装配图的技术要求时,应从以下三个方面考虑:

1.装配要求 指装配时的调整要求,装配过程中的注意事项以及装配后要达到的技术要求。

2.检验要求 指对机器或部件基本性能的检验、试验、验收方法的说明。

3.使用要求 对机器或部件的性能、维护、保养、使用注意事项的说明。

机械制图及其相关标准的变化摘要:综合近年来最新发布的有关国家标准,系统指出了机械工程制图国家标准的现行版本,分析了绘图用图线、视图画法与尺寸注法、表面粗糙度标注方法、力学性能符号以及形位公差基准符号等方面的变化。

同时介绍了国家标准最新规定的指引线和基准线画法、未定义形状边的注法、CAD制图标准等。

关键词:机械制图图样画法与标注国家标准一、机械制图与技术制图国家标准的现行版本众所周知,机械制图与技术制图标准是机械制图常用的基础性国家标准。

以前,机械制图一直使用1984年版《机械制图》系列国家标准。

为了与新版国际标准接轨,以及与我国现行的《技术制图》标准相协调统一,自1995年以来,我国陆续对1984版《机械制图》国家标准进行了修订。

到目前为止,1984年版《机械制图》标准除了GB/T4457.4—1984《机械制图剖面符号》、GB/T4458.3—1984《机械制图轴测图》、GB/T4460-1984《机械制图机构运动简图符号》三项标准仍为现行有效版本外,其余《机械制图》标准均被修订.这些新修订的机械制图国家标准均等同或修改采用相应国际标准,与国际标准保持高度的一致。

机械制图及相关的技术制图国家标准的现行版本见表1。

表1机械制图和技术制图国家标准的现行版本二、机械制图标准的主要变化1 图线1)增加了粗虚线这一线形。

以前的标准只规定细虚线一种,所以,机械制图中所使用的虚线也一直是细虚线.按新标准规定,粗虚线应用于允许表面处理的表示线。

以前允许表面处理的表示线用粗点画线表示,现在已改为用粗虚线表示。

而粗点画线现在只用于限定范围表示线,如:表示限定局部热处理的范围、限定不镀(涂)的范围、限定形位公差被测要素和基准要素范围等。

这一点应加以注意。

2)粗线与细线的宽度比例由3:1改为2:1。

即新标准加宽了细线的宽度。

同时,取消了0.18mm这一图线宽度系列.这个系列被旧标准列为尽量避免采用的线宽。

此外,新标准将0.5mm和0.7mm两种线宽列为优先采用的线宽,这是旧标准所没有的.3)过渡线由用粗实线表示改为用细实线表示。

机械设计尺寸标注教程1.轴套类零件这类零件一般有轴、衬套等零件在视图表达时只要画出一个基本视图再加上适当的断面图和尺寸标注就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图轴线一般按水平放置进行投影最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时常以它的轴线作为径向尺寸 肌S纱俗⒊鐾贾兴 镜魔?4 、Ф11见A-A断面等。

这样就把设计上的要求和加工时的工艺基准轴类零件在车床上加工时两端用顶针顶住轴的中心孔统一起来了。

而长度方向的基准常选用重要的端面、接触面轴肩或加工面等。

2. 3.如图中所示的表面粗糙度为Ra6.3的右轴肩被选为长度方向的主要尺寸基准由此注出13、28、1.5和26.5等尺寸再以右轴端为长度方向的辅助基从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状一般有端盖、阀盖、齿轮等零件它们的主要结构大体上有回转体通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时一般选择过对称面或回转轴线的剖视图作主视图同时还需增加适当的其它视图如左视图、右视图或俯视图把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时通常选用通过轴孔的轴线作为径向尺寸基准长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变在选择主视图时主要考虑工作位置和形状特征。

对其它视图的选择常常需要两个或两个以上的基本视图并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说右视图是没有必要的而对于T字形肋采用剖面比较合适。

在标注叉架类零件的尺寸时通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

4.箱体类零件一般来说这类零件的形状、结构比前面三类零件复杂而且加工位置的变化更多。

装配图的尺寸标注和技术要求

一. 装配图的尺寸标注:装配图的作用主要是用来表达机器的工作原理和零部件间的装配关系,因此不需要注出每个零件的所有尺寸,而只须标注以下几类尺寸。

1.性能规格尺寸

它是表示机器或部件的性能和规格的尺寸。

这些尺寸在设计时就已经确定,是设计和使用机器的依据。

2.装配尺寸:是用来确定零、部件间配合要求,以保证机器工作精度和性能的尺寸,它分为两种:

( 1)配合尺寸

表达零件间配合性质的尺寸,也是拆画零件图时确定零件尺寸偏差的依据。

( 2)相对位置尺寸

表示两零件或部件间相对位置的尺寸。

3.安装尺寸:机器安装在地基上或部件与机器联接时所需要的尺寸。

4.外形尺寸:表示机器或部件总长、总宽、总高的尺寸。

它是机器或部件包装、运输、安装和厂房设计的尺寸依据。

5.其它重要尺寸:机器或部件在设计中经过计算确定或选用的尺寸,但又未包括在上述几类尺寸中,这类尺寸在拆画零件图时不能改变。

以上五种尺寸在一张装配图上不一定都要标注,有时一个尺寸可兼有几个意义。

所以在装配图上注尺寸时,要根据具体情况来定。

二. 装配图的技术要求:

装配图上一般应注写以下几方面的技术要求:

1.装配过程中的注意事项和装配后应满足的要求等。

如精度要求、需要在装配时应满足的加工要求、密封要求等。

2.检验、试验的条件以及操作要求。

3.对产品的基本性能、维护、保养、运输以及使用要求。

9.3 装配图尺寸标注及技术规定

教学内容:9.3装配图尺寸标注和技术规定

9.4装配图中零、部件序号,标题栏和明细栏

9.5装配图工艺构造

教学目:1、理解装配图技术规定,掌握装配图尺寸标注和零、部件序号编排,标题栏、明细栏填写办法。

2、掌握画装配图办法及环节。

3、掌握常用装配工艺构造画法。

教学重点:装配图尺寸标注和零、部件序号编排,标题栏、明细栏填写办法和常用装配工艺构造画法。

教学难点:装配图尺寸标注和零、部件序号编排,标题栏、明细栏填写办法和常用装配工艺构造画法。

新课:

一、装配图尺寸标注

1、规格、性能尺寸

是供设计和选型时用重要根据。

图9.10中档ф44 图9.2中ф50。

2、重要装配尺寸和配合代号

用以保证装配体使用规定和性能重要尺寸,普通都带有公差与配合规定。

3、相对位置尺寸

规定装配体装配时应保证零(部)件之间尺寸称相对位置尺寸。

图9.10中25,图9.2中80。

4、外形尺寸

用以表达装配体外形最大轮廓尺寸。

5、安装尺寸

指将装配体安装在机器或基本上必须尺寸。

图9.2中2×ф17孔尺寸及其中心距180和图9.10中2×ф10及中心距74。

6、其她重要尺寸

指装配体在设计过程中经计算拟定但又不涉及在上述几类尺寸中重要

尺寸或某些重要零件重要尺寸,如构造特性、运动件运动范畴尺寸等。

图9.2中轴承座中心高70和轴承座宽55等。

二、技术规定

1、装配规定。

2、调试、检测规定。

3、使用及其她规定。

9.4装配图中零、部件序号,标题栏和明细栏

一、序号

1、普通规定

(1)装配图中每种零、部件都应编写一种序号。

(2)装配体中零、部件序号应与明细栏中序号一致。

2、序号编排办法

(1) 序号表达办法有三种,如下图(a )所示。

但同一装配图中形式应一致。

(a ) (b)

(2)指引线(细实线)应自所指某些可见轮廓内引出,并在末端画一圆点。

若所指某些不能画圆点时,则在指引线末端画箭头,指向该某些轮廓。

见

上图(b )。

指引线不能相交,但只可曲折一次。

当通过有剖面线区域时,指引线应避免与剖面线平行。

(3)装配图中序号应按水平或垂直方向(顺时针或逆时针方向)顺次排列,以便于查找。

3 2

1

二、标题栏和明细栏

明细栏应涉及序号、代号、名称、数量、材料、重量、备注等项内容。

明细栏配备在栏题栏上方,按由下而上顺序填写,位置不够时,紧靠在标题栏左边继续自下而上延伸。

9.5 装配工艺构造

一、两零件同一方向接触表面数量及交角解决

1、在装配体中,两零件(涉及轴承和孔配合)在同一方向上只容许有一对表面接触(或相配合)。

2、当两零件有一对直角相交表面接触时,在两零件接触面转角处应分别制成不

相等倒角、圆角或凹槽,以避免互相干涉,保证接触面良好地接触。

如图所示,倒角、圆角、退刀槽大小查附表2.2(P338)。

二、定位与固定

1、有同轴度规定两零件连接,应用径向定位。

2、两圆锥面配合零件,锥体端面与锥孔底面之间应留有空隙。

3、为保证接触良好,合理地减少加工面积,在被连接件上设立沉孔、凸台等构造。

三、密封构造

为制止介质(液体或气体)沿轴、杆间隙处泄漏,或防止外界脏物进入部件内正确

不正确

部而设立密封构造。

毡圈式密封 油沟式密封

四、运动件润滑装置

为减少有相对运动两零件之间磨擦,普通都设有油杯、油孔等。

五、螺纹紧固防松装置

为避免由于机械运动时受振动而引起螺纹连接件松动,这些构造中必有防松办法。

六、装配、使用、维修构造

1、滚动轴承端面接触构造

轴肩直径应不大于轴承内圈外径,孔肩直径应不不大于轴承外圈内径(或采用工艺螺纹孔),以便于装拆。

(如图9.22所示)。

轴肩过高

孔径过小

2、螺纹紧固件装配合理构造

应考虑螺栓、螺钉装拆也许,留出扳手、起子操作空间。

(如图9.23所示)。

七、课后作业:阅读教材中装配图及习题集P89。

不合理

合理。