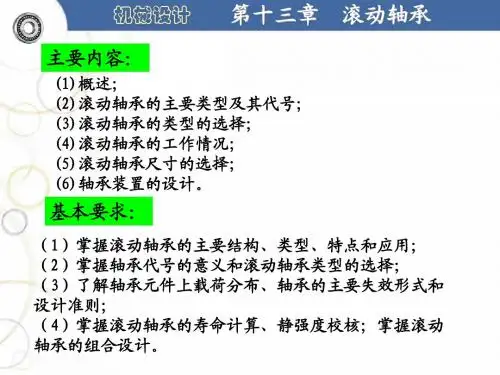

机械设计第十三章

- 格式:doc

- 大小:388.00 KB

- 文档页数:12

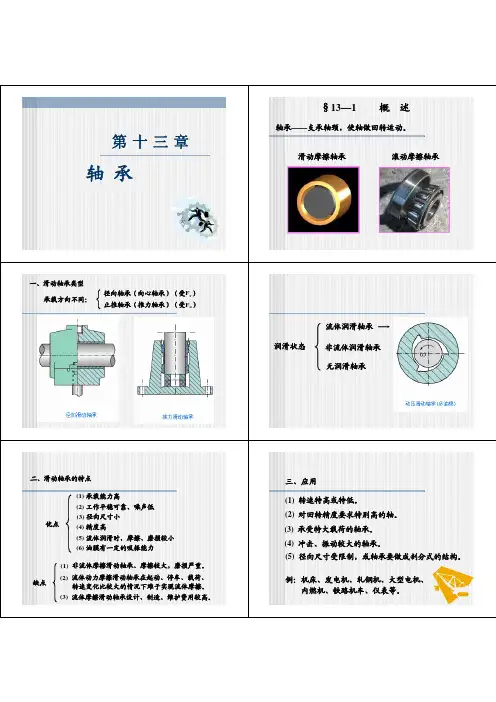

13.1 为保证滑动轴承工作时润滑良好,油孔和油沟应设什么区域?

答:对开式轴瓦有承载区和非承载区,一般载荷向下,上瓦为非承载区,下瓦为承载区,润滑油应由非承载区进入,故上瓦顶部开有进油孔。

在轴瓦内表面,以进油口为对称位置,沿轴向、周向或斜向开有油沟,油经油沟分布到各个轴颈,以保证润滑油能流到轴瓦的整个工作表面。

油沟离轴瓦两端面应有段距离,不能开通,以减少端部泄油。

13.2 说明下列代号的含义:6209、3411、72315、81205。

答:6209:深沟球轴承,内径为45 mm,外径尺寸是02系列。

3411:圆锥滚子轴承,内径为55 mm,外径尺寸是04系列.

72315AC:角接触轴承,接触角25度,内径75 mm,外径尺寸是23系列。

81205:推力圆柱滚子轴承内径25mm,外径尺寸是12系列。

13.3 观察本书附图二、附图三的减速器,它们用到了那种轴承?轴承如何润滑与密封?

答:用到了圆锥滚子轴承。

润滑:。

采用了润滑油润滑。

润滑方式有油浴润滑(大齿轮)或飞溅润滑(其他齿轮,通过油沟收集油,经过轴承盖导入轴承)。

密封:毛毡圈式密封。

252。

第十三章机械创新设计简介第一节概述第二节常用的创造性思维模式和方法第三节机械的创新设计第四节产品造型创新设计简介第一节概述一、创新设计的概念机械创新设计MCD(Mechanical Creative De sign)是指更充分地发挥设计者的创造力和智慧,利用人类已有的相关科学理论、方法和原理,以及最新科技成果,在现代设计理论和方法的指导下,进行新的构思、设计出新颖、有创造性及实用性的机构或机械产品(装置)的一种实践活动。

开发设计创新设计变异设计反求设计开发设计:从提出方案到完成设计全过程都是全新的、探索性的,创造设计出新机器、新产品,以满足新的生产和生活的需要。

变异设计:在已有产品的基础上,针对原有产品存在的缺或新的功能要求,从工作原理、机构、结构、参数、尺寸等方面进行一定的变异,改进机械产品的技术性能、可靠性、经济性和适用性,设计出新产品以适应市场需求。

反求设计:针对已有的先进产品或设计,进行深入分析研究,探索掌握其关键技术,在消化、吸收的基础上,开发出同类型的创新产品。

无论哪种创新设计都要求设计师在设计环节上突破常规惯例,追求与前人、众人不同的的方案,提出新原理、新方法、新机构、新形式、新材料等,在求异是寻求创新,将设计者的智慧具体物化在整个设计过程中。

二、机械创新设计与常规机械设计以及创造发明的关系1.机械创新设计与常规机械设计常规机械设计过程一般可以分为这样4个阶段:(1)机械总体方案设计设计者根据设计任务书的要求,广泛收集同类机械或相近机械的性能参数,使用情况、优缺点等技术资料和数据,而后进入机械总体方案设计阶段。

机械总体方案设计在很大程度上决定了未来机械的面貌,对机械的性能、成本影响很大。

(2)机械的运动设计机械运动设计的内容包括:机构主要尺寸的确定、机械运动参数的分析、传动比的确定与分配等。

(3)机械的动力设计在运动设计的基础上,确定作用在机械系统各构件上的载荷并进行机械的功率和能量计算。

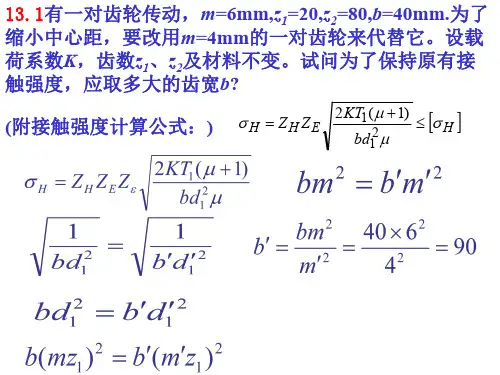

第十三章滚动轴承课后习题参考答案13-3解:根据式(13.3),有13-4 解:由于轴径已确定,所以采用验算的方法确定轴承的型号。

初选6207轴承,其基本额定动载荷C=25500N,基本额定静载荷C0=15200N,验算如下:(1)求相对轴向载荷对应的e值和Y值。

根据教材表13-5注1,对深沟球轴承取,则相对轴向载荷在表中介于0.689-1.03之间,对应的e值为0.26-0.28,由于,显然比e大,所以Y值为1.71-1.55(2)用线性插值法求Y值,故X=0.56,Y=1.7(3)求当量动载荷P.取载荷系数,则(4)验算轴承寿命所以所选轴承不能满足说干就干要求。

改选6307轴承重新计算。

结果如下:C=33200N,Co=19200N,Y=1.81,P=2705.95N,Lh =10614.65h>6000h所以选6307轴承可满足设计要求。

13-5解:(1)求派生轴向力Fd根据教材表13-7得(2)计算各轴承轴向力(3)确定X,Y。

根据教材表13-5,因为,所以X1=1,Y1=0.因为,所以X2??? =0.41,Y2=0.87.(4)计算当量动载荷P。

取载荷系数,则(5)计算轴承寿命。

由于题目中未给出轴承的具体代号,不能确定轴承的基本额定静载荷C0,这里选7207AC,查轴承手册得其基本额定动载荷C=29000N.由于P1>P2,所以用P1计算轴承寿命13-6 解:(1)求两轴承受到的径向载荷Fr1和Fr2同教材例题。

(2)求两轴承的计算轴向力Fa1和Fa2。

查轴承手册得30207轴承e=0.37,Y=1.6,Cr=54200N。

根据教材表13-7得(3)求轴承当量动载荷P1和P2,因为?根据教材表13-5得径向载荷系数和轴向载荷系数为对轴承1? X1=0.4,Y1=1.6对轴承2? X2=1,? Y2=0因轴承运转中有中等冲击载荷,按教材表13-6,,取1.5.则(4)计算轴承寿命13-7 解:查滚动轴承样本或设计手册可知6308轴承的基本额定动载荷C=40800N.由于要求寿命不降低的条件下奖工作可靠度提高到99%,所以有由上式得C=68641.55N查滚动轴承样本或设计手册得6408轴承的基本额定动载荷C=65500N,勉强符合要求,故可用来替换的轴承型号为6408。

13-1解( 1 )( 2 )==2879.13mm ( 3 )不考虑带的弹性滑动时,( 4 )滑动率时,13-2解( 1 )( 2 )=( 3 )= =13-3解由图可知=图 13.6 题 13-3 解图13-4解( 1 )=( 2 )由教材表 13-2 得=1400mm( 3 )13-5解由教材表 13-6 得由教材表 13-4 得:△=0.17kW, 由教材表 13-3 得:=1.92 kW, 由教材表 13-2 得:,由教材表 13-5 得:取 z=313-6解由教材表 13-6 得由图 13-15 得选用 A 型带由教材表 13-3 得选初选取==1979.03mm由教材表 13-2 得=2000mm由教材表 13-3 得:=1.92 kW,由教材表 13-4 得:△=0.17kW 由教材表 13-2 得:,由教材表 13-5 得:取 z=413-7解选用 A 型带时,由教材表 13-7 得,依据例 13-2 可知:,=2240mm ,a =757mm ,i=2.3 ,。

由教材表 13-3 得=2.28 kW,由教材表 13-4 得:△=0.17kW,由教材表 13-2 得:取z =5由此可见,选用截面小的 A 型带较截面大的 B 型带,单根带的承载能力减小,所需带的根数增多。

13-8 解略。

13-9解由教材表 13-9 得p =15.875mm ,滚子外径15.875(0.54+cot =113.90mm15.875(0.54+cot =276.08mm=493.43mm 13-10解(1)由图 13-33得查教材表 13-11,得取由式( 13-18)得P ≤( 2 )由图 13-33 得可能出现链板疲劳破坏( 3 )由图 13-34 查得可用滴油润滑。

13-11解( 1 )链轮齿数假定,由教材表 13-10,取,,选实际传动比链轮节数初选中心距=取由教材表 13-13查得取估计此链传动工作位于图 13-33所示曲线的左侧,由教材表13-11得采用单排链,≤由教材图 13-33得当=960r/min时,08A链条能传递的功率满足要求,节距p =12.7mm。

第十三章蜗杆传动

选择题

蜗杆传动的传动比i不等于。

a) u

1/u

2

b) Z

1/Z

2

C)

d

2/d

1

蜗杆传动通常是传递运动。

a由蜗杆向蜗

轮 b)由蜗轮向蜗杆

c)可以有蜗杆向蜗轮,也可以由蜗轮向蜗杆

在其中间平面内具有直线齿廓的是蜗杆。

a)渐开线b)阿基米德c)延伸渐开线 d)摆线齿廓

蜗杆直径系数q的计算式为。

a)q=d

1

/m b)

q=d

1

m c)

q=a/m d)q=a/d

1

一正交阿基米德蜗杆传动的蜗杆导程角为α=7º7'30''(右旋),蜗轮的螺旋角β应为。

a)7º7'30'' b)

81º52'30'' c)

20º d)15º

. 6 其它条件相同时,若增加蜗杆的头数,则其滑动速度。

a)增加b)减

少c)不

变 d)可能增加也可能减少

. 7 蜗杆传动中,蜗轮轮缘通常用青铜制造,这是为了考虑。

a)耐磨性好b)减磨性

好c)强度

高

d)工艺性能好

选用蜗轮齿圈材料的主要根据是。

a)蜗杆的齿面硬度b)蜗杆传递的动力 c)蜗杆传动的滑动速度

在蜗杆传动中,对于滑动速度V

〉12m/S的

S

重要传动应该采用作为蜗轮齿圈的材料。

a)HT200 b)ZCuSn10Pb1 c)45钢调质 d)

d)18CrMnTi渗碳淬火

对于传递动力的蜗杆传动,为了提高传动效率,在一定限度内可以采用。

a)较大的蜗杆特性系数b)较大的螺旋升角 c)较大的模数

为了配凑中心距或提高蜗杆传动的承载能力和传动效率,常采用变位蜗杆传动,这时要是。

a)蜗轮变位b)蜗杆变位 c)蜗杆蜗轮均变位

填空题

不

为了保证传动的稳定性,蜗轮齿数Z

2宜,又不能,因

为。

闭式蜗杆传动的功率损失包括和。

一对蜗杆传动,已知m=6,Z

1=2,q=10,Z

2

=30,

则中心距a= mm,蜗杆分度圆柱上的导角ν=。

在蜗杆传动中,轮齿之间的接触轮廓线是随着。

在不同的位置时,接触线V

1

间具有不同的夹角。

在靠近主平面区域内因其夹角小,两接触面之间就,因而限制了传动的。

简答题

与齿轮传动相比,蜗杆传动有何优点什么情况下宜采用蜗杆传动为何传递大功率时,很少采用蜗杆传动

蜗杆传动的主要失效形式和齿轮传动相比有什么异同为什么

蜗杆传动中为什么对于一定的模数m要规定一定的直径系数q,什么情况下可突破q的常用取值范围

为增加蜗杆减速器输出轴的转速,决定用双头蜗杆代替原来的单头蜗杆,问原来的蜗轮是否可以继续使用为什么

为什么蜗杆传动的传动比只能够表达为

i=Z

2/Z

1

,却不能以i=d

2

/d

2

来表示

确定蜗杆的头数Z

1和蜗轮的齿数Z

2

应考虑

哪些因素

闭式蜗杆传动和开式蜗杆传动的主要失效形式有何不同

试指出蜗轮圆周力

F t2=2T

2

/d

2

=2T

1

i/d

2

=2T

1

/d

1

公式中的错误。

蜗杆传动常用的材料组合有哪些它们的特

点及适用场合是什么

为什么蜗杆传动只计算蜗轮轮齿的强度,而不计算蜗杆齿的强度

为什么蜗杆螺旋副的当量摩擦角ρ

V

与齿面的滑动速度有关

蜗杆减速器在什么条件下蜗杆放在蜗轮下面什么条件下放在蜗轮的上面

如何根据蜗杆的转向确定轮齿的受力方向

指出图中未注明的蜗杆或蜗轮的螺旋线旋向及蜗杆或蜗轮的转向,并给出蜗杆和蜗轮啮合点作用力的方向。

试标出图中两种传动形式的蜗杆,蜗轮和齿轮的转向,绘出其啮合点的受力图(各用三个分力表示)。

并分析这两种传动形式的优缺点。

计算题

图示为一手动起重装置,已知手柄半径R=200mm,卷筒直径D=200mm,蜗杆传动的模数为m=5mm,q=,Z

1

=1,

Z 2=50,当量摩擦系数ρ

V

=,手柄上作用力为200N。

如强度无问题,求:

①图中n

1

转向为重量

Q举升方向,问蜗轮蜗杆的螺旋线方向;

②能提升的重量Q是多少

③提升后松开手时重物能否自行下降

④求出作用在蜗轮上三个分力的大小和方向;

⑤重物缓慢下降时各分力有无变化

图示两级蜗杆传动。

已知两蜗杆螺旋线方向均为右旋。

轴І为输入轴,轴Ш为输出轴,其转向如图所示。

试在图中画出;

①各蜗杆和蜗轮齿的螺旋线方向;

②轴І、轴П的转向;

③蜗轮2、蜗杆3的受力方向(画在啮合点处)

④分析П轴上两轮所受轴向力的方向是相同还是相反,这与两轮的螺旋线方向有什么关系

图示开式蜗杆—斜齿圆柱齿轮传动。

已知蜗杆主动,螺旋方向为右旋,大齿轮4的转向如图所示。

试在图中画出:

①蜗杆的转向;

②使П轴上两轮的轴向力抵消一部分时,齿轮3、4螺旋线方向;

③蜗杆2和齿轮3的受力图。

图示斜齿圆柱齿轮—蜗杆传动,小齿轮传动。

已知蜗轮齿为右旋,转向如图示。

试在图中画出:

①蜗杆螺旋线方向及转向;

②为使П轴受轴向力较小,大斜齿轮应取的螺旋线方向;

③П轴上齿轮2和蜗杆3的受力方向;

③小斜齿轮的螺旋线方向及П轴的转向。

图示蜗杆—圆锥齿轮传动。

已知蜗杆主动,大锥齿轮的转向如图示。

试求:

①为使蜗轮与锥齿轮3的轴向力方向相反,定出蜗轮和蜗杆螺旋线方向;

②画出各轴转向;

③画出П轮上两轮各分力的方向。

有一阿基米德蜗杆传动。

已知m=5mm,Z

1=1,Z

2

=50,q=10,

蜗杆螺旋线方向为右旋。

如取中心距a'=155mm,试求:

①变位系数x

②计算蜗杆,蜗轮的主要几何尺寸。

将其计算结果和标准蜗杆传动比较,看哪些尺寸发生了变化

某电梯传动装置中采用了蜗杆传动,电机功率P=10KW,转速

n 1=970r/min,蜗杆传动参数为Z

1

=1,Z

2

=30,m=12mm,q=8,

λ=7º7''31'',右旋,蜗杆蜗轮副效率n

1

=,整个传动系统总效率

为η=,卷筒直径D

3

=600mm。

试求:

①在图中画出电梯上升时,电动机的转向;

②电梯上升的最大速度V;

③电梯的最大载重量Q;

④画出蜗杆所受各分力方向,并求出各分力大小;

手动铰车采用蜗杆传动,m=8mm,q=8,Z

1=1,Z

2

=40,卷筒直径

D

2

=200mm。

试求:

①欲是重物Q上升1m,受柄应转多少转在图中画出手柄转向;

②如蜗杆蜗轮副当量摩擦系数f

V

=,能否自锁传动总效率η为多少

③如Q=104N,人手推力F=200N,手柄长度应是多少

④如保持重物Q匀速下降,手柄推力F应为多少此时作用在手柄上的力矩与提升时的手柄力矩方向相同还是相反

设计一起重设备用蜗杆传动,蜗杆轴由电动机驱动,电动机功率P=10KW,n

1

=1450r/min,i=18,要求使用10年,每天工作4小时。

设计一带式运输机用闭式普通蜗杆减速器传动。

已知:输入功

率P

1=,蜗杆转速 n

1

=1460r/min,传动比i=23,有轻微冲击,

预期使用寿命10年,每天工作8小时(要求绘制蜗杆或蜗轮零件图)。

返回。