切削油(液)的作用机理与调配,生产和应用出现的问题及处理方法

- 格式:ppt

- 大小:194.00 KB

- 文档页数:41

切削液(cutting fluid, coolant)是一种用在金属切削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体,切削液由多种超强功能助剂经科学复合配伍而成,同时具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能、防腐功能、易稀释特点。

克服了传统皂基乳化液夏天易臭、冬天难稀释、防锈效果差的的毛病,对车床漆也无不良影响,适用于黑色金属的切削及磨加工,属当前最领先的磨削产品。

切削液各项指标均优于皂化油,它具有良好的冷却、清洗、防锈等特点,并且具备无毒、无味、对人体无侵蚀、对设备不腐蚀、对环境不污染等特点目录1历史2分类3作用▪润滑▪冷却▪清洗▪防锈▪其它4检测项目▪脂肪含量▪氯含量▪硫含量▪铜片腐蚀5区别6选用▪工具钢▪高速钢▪硬质合金▪陶瓷▪金刚石7维护8性能评定▪刀具寿命▪光洁度▪冷却性能▪润滑效率▪生理影响▪皮肤刺激9使用方法10包装存放▪包装▪存放▪注意事项11九大优点12未来发展13市面种类14配方体系15配方研究1历史编辑切削液是金属切削加工的重要辅助性配套材料。

切削液(3张)人类使用切削液的历史可以追溯到远古时代。

人们在磨制石器、铜器和铁器时,就知道浇水可以提高效率和质量。

在古罗马时代,车削活塞泵的铸件时就使用橄榄油,16世纪使用牛脂和水溶剂来抛光金属盔甲。

从1775年英国的约翰·威尔金森(J.wilkinson)为了加工瓦特蒸汽机的汽缸而研制成功镗床开始,伴随出现了水和油在金属切削加工中的应用。

到1860年经历了漫长发展后,车、铣、刨、磨、齿轮加工和螺纹加工等各种机床相继出现,也标志着切削液开始较大规模的应用。

19世纪80年代,美国科学家就已首先进行了切削液的评价工作。

F·W·Taylor发现并阐明了使用泵供给碳酸钠水溶液可使切削速度提高对30%~40%的现象和机理。

针对当时使用的刀具材料是碳素工具钢,切削液的主要作用是冷却,故提出“冷却剂”一词。

编号:AQ-JS-07217( 安全技术)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑车削加工中切削油的特点及注意事项详细介绍The characteristics and precautions of cutting oil in turning are introduced in detail车削加工中切削油的特点及注意事项详细介绍使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。

概述:在国外金属加工液中,切削液一直占有较大比例,一般为50%左右。

金属加工液分类常按金属加工方法分为切削液和成型液两大类,或按油品化学组成分为非水溶性(油基)液和水溶性(水基)液两大类。

我国目前亦大多沿用此分类。

ISO于1986年通过IS06743/7,按油基、水基将加工液分为MH和MA两大类,又根据每类的化学组成、应用各分为8类和9类,共17类,该标准将目前众多的金属加工液的品种均可包含进去,我国已等效采用了该标准,制定了GB7631.5。

金属的机械加工通常包括两种类型:金属的去除和金属的变形。

前者作业是靠刃具把金属从被加工件上除掉;后者则是用模具使金属在应力下塑性变形,如轧、拉拔、冲压、挤压等。

一般习惯地把金属去除作业所用的润滑剂称为切削液,而把金属变形用的润滑剂称为金属加工工艺用液体。

金属加工液则是泛指上述两类加工、作业用润滑剂。

(一)、金属切削液的选用(技术切削设备的润滑见机床的润滑特点)大部分金属切削需要使用切削液,甚至在可以正常进行干切削的作业,如果选用适当的冷却润滑剂也可增加工效。

早在1883年,F.W.泰勒(Taylor)曾证明用冲洗刀具和加工件可使切削速度提高30%~40%。

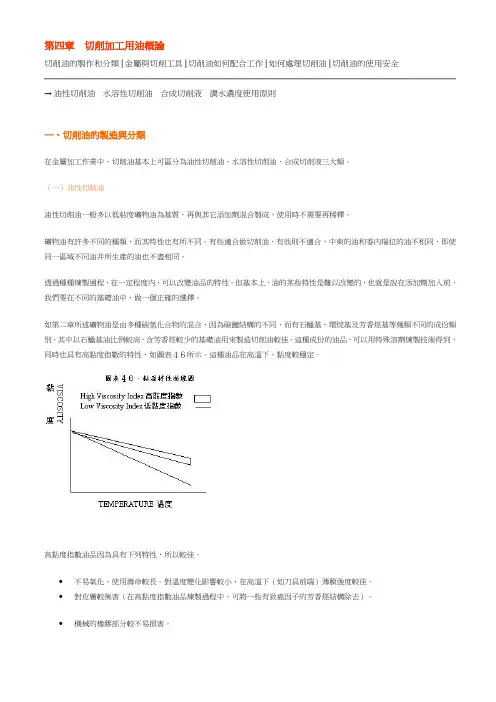

油性切削油的重要特性如下:1.黏度黏度是油品維持本身稠度的能力,在油性切削油中扮演重要角色。

低黏度油較稀薄,有較好的滲透力及濕潤力,如果選擇適當的添加劑,可使油更快速的到達切削區。

並且因為稀薄,其冷卻、清洗能力均較佳。

高黏度油較稠密,分子較大,有較佳的潤滑性及較大的金屬表面隔離能力,但是流動性及冷卻性不如低黏度油。

2.潤滑金屬在切削時,隨著工件材料的不同和切削速度的不同,會產生不同的熱量和壓力,潤滑作用主要是牽涉到刀具面在滑動區間的潤滑(如圖表47、48所示)潤滑過程包含三種基本機械理論:a.液動潤滑(物理上分離)液動潤滑是潤滑油介於刀具面和工作面之間作物理分離,並無化學反應發生。

黏度較高或較稠的油具有較大的分子,因此有較佳的分離效果。

在刀具滑動區間有較大負荷及壓力時,礦物油的黏度會升高,因此改進了它的潤滑性,這種特性稱為「彈性液動潤滑」。

但是在滑動區間內,刀具與工作件在加工時所產生的壓力過高時仍會將油擠出,因此以具有物理上分離特性的純礦物油作為潤滑油使用,並非十分有效的方法。

單靠礦物油潤滑只能從事一般金屬之輕負荷加工,如果要用於硬性金屬(不銹鋼、合金鋼等)加工,則需另外加添加劑。

b.邊際潤滑在邊際潤滑中,將極性物質加入礦物油中,會在工件面和刀具面形成有化學鍵結的有機薄膜。

這種薄膜會黏附在金屬表面,因此耐磨性比單純以油分子隔離工件及刀具的效果更好。

脂類物質早已用為礦物油添加劑,用來製成可產生合適有機薄膜的潤滑油,脂類對改進切削有極顯著的效果,這有助於刀具壽命的延長。

常用的脂類添加劑有油酸脂、硬脂酸脂、菜籽油和它們的衍生物,目前亦有為數眾多的合成脂類被使用。

天然脂類、脂酸類和它們的衍生物能與金屬表面形成單一分子薄膜,這種碳氫鍵薄膜會形成金屬外表皮(如圖表49所示),這種膜是由金屬與脂類反應所產生,稱為「肥皂金屬」。

脂類添加劑會產生有機膜,它可以避免金屬的直接接觸,直到溫度升高至薄膜的熔點之前都有保護效果。

切削液处理方案切削液是机床切削加工中不可或缺的一种功能性液体。

它主要用于提供润滑、冷却和切削产物清理的功能,以保证切削过程的顺利进行。

然而,随着切削液的使用时间的增加,切削液中会逐渐积累各种切屑、混入金属粉末和油脂等杂质,这些杂质会影响切削液的性能,威胁切削质量。

因此,采取适当的切削液处理方案是非常重要的。

一、切削液过滤切削液过滤是切削液处理中最常见的方法之一。

通过过滤,可以将液体中的杂质和颗粒物捕获并剔除,从而提高切削液的质量和寿命。

常见的过滤方法包括机械过滤、纸质过滤和磁力过滤等。

机械过滤是利用物理孔隙对液体进行过滤,纸质过滤则利用纸质滤芯对切削液进行过滤。

磁力过滤则是通过磁力吸附的原理,将含有金属颗粒的切削液分离处理。

二、切削液添加剂维护切削液添加剂是用于调整切削液性能的重要组成部分。

在切削液使用过程中,添加剂会逐渐被消耗和降解,因此需要及时进行维护和补充。

常见的切削液添加剂包括抗菌剂、乳化剂、pH调节剂等。

抗菌剂可以抑制细菌和霉菌的生长,防止切削液的变质。

乳化剂可以使液体和切削油均匀混合,保持合适的切削性能。

pH调节剂则用于调整切削液的酸碱度,避免腐蚀切削工具和零件。

三、切削液循环系统设计切削液循环系统是切削液处理的重要环节。

合理的循环系统设计可以有效地清洗和循环切削液,防止杂质积累和污染。

一个典型的切削液循环系统包括废液收集装置、过滤装置、冷却装置和泵浦等。

废液收集装置用于收集机床产生的废液,通过过滤装置来清除杂质和颗粒物。

冷却装置则用于降低切削液的温度,提供良好的切削效果。

泵浦则负责将清洗后的切削液重新引导回机床和润滑系统。

四、切削液定期检测和更换为了确保切削液的质量和性能,定期检测和更换切削液是必要的。

检测切削液的pH值、浓度、菌落总数、液位等指标可以快速判断切削液是否达到使用要求。

当切削液达到一定程度的寿命或不再满足切削要求时,需要及时更换切削液,以保持切削加工的稳定性和质量。

结论切削液处理方案是确保切削过程高效进行的关键环节。

切削液在金属切削过程中,正确使用切削液,可以减少切屑、工件与刀具的摩擦,降低切削温度和切削力,减缓刀具磨损。

切削液还可以减少刀具与切屑粘结,抑制积屑瘤和鳞刺的生长;减少已加工表面粗糙度值,减少工件热变形,保证加工精度和提高生产效率。

切削液的冷却作用:主要靠热传导带走大量的切削热,从而降低切削温度,提高刀具耐用度;减少工件、刀具的热变形,提高加工精度;降低断续切削时的热应力,防止刀具热裂破损等。

在切削速度高,刀具、工件材料导热性差,热膨胀系数较大的情况下,切削液的冷却作用尤显重要。

切削液的冷却性能取决于它的导热系数、比热、汽化热、汽化速度、流量、流速等。

水溶液的导热系数、比热比油大得多,故水溶液的冷却性能要比油类好。

乳化液介于两者之间。

金属切削时切屑、工件与刀具界面的摩擦可分为干摩擦、流体润滑摩擦和边界润滑摩擦三类。

如不用切削液(干切削),则形成金属与金属接触的干摩擦,此时摩擦系数较大。

如果在加切削液后,切削、工件与刀面之间形成完全的润滑油膜,金属直接接触面积很小或接近于零,则成为流体润滑。

流体润滑时摩擦系数很小。

但在很多情况下,由于切屑、工件与刀具界面承受载荷(压力很高),温度也较高,流体油膜大部分被破坏,造成部分金属直接接触(图3-34);由于润滑液的渗透和吸附作用,部分接触面仍存在着润滑液的吸附膜,起到降低摩擦系数的作用,这种状态称之为边界润滑摩擦。

边界润滑摩擦时的摩擦系数大于流体润滑,但小于干切削。

金属切削中的润滑大都属于边界润滑状态。

切削液的润滑性能与其渗透性以及形成吸附膜的牢固程度有关。

在切削液添加含硫、氯等元素的极压添加剂后会与金属表面起化学反应,生成化学膜。

它可以在高温下(达400~800ºC)使边界润滑层保持较好的润滑性能。

切削液具有冲刷切削中产生的碎屑(如切铸铁)或磨粉(磨削)的作用。

清洗性能的好坏,与切削液的渗透性、流动性和使用的压力有关。

切削液的清洗作用对于磨削精密加工和自动线加工十分重要,而深孔加工时,要利用高压切削液来排屑。

不锈钢切削油的常见问题及解决方法自2007年,中国精密机床的生产量就已经达到世界第一位,同时大量引进国外先进加工备,使得现在金属加工水平无论在质量还是数量方面都达到了前所未有的水平。

设备、技术不断提高,新材料不断应用,如果切削油不提高、不发展,势必会落后于金属加工工艺的发展,必然会导致产生许多新的问题,以不锈钢切削工艺为例:一.目前市场中低端普遍采用的油品配方主要添加剂为:T405A或黑琉+T301(氯化石蜡)+**40(硫化烯烃)+菜籽油优点:各种原材料便于采购,除去硫化烯烃成本略高,其他几种添加剂价格都较低;缺点:1.油品极压性低,造成刀具磨损快,工件光洁度达不到要求;2.腐蚀性高,造成设备、工件发黄生锈,对环境、员工也极为不利;3.设备容易起“黄袍”二.市场高端油品配方的主要添加剂为:硫化猪油(浅色)+T301(氯化石蜡)+**40(硫化烯烃)优点:去除了不饱和酸的植物脂肪,避免“黄袍”现象的出现。

缺点:1.腐蚀性高,造成设备、工件发黄生锈,对环境、操作人员也极为不利2.油品极压性仍然得不到提高,造成刀具磨损快,工件光洁度低各种添加剂的作用如下:1:黑色硫化猪油或菜籽油+硫化棉籽油:在切削加工起始阶段靠植物脂肪的油膜起到一定的抗磨作用。

2:氯化石蜡301:工作温度区间为50℃——350℃,所以,在切削加工的中期阶段,氯化石蜡占主导地位。

当切削工艺压力、温度上升到一定高度后,棉籽油的抗磨性失去效果,氯化石蜡极压性开始生成。

3:硫化烯烃**40:活性硫含量高、铜腐蚀性高,烯烃在油中是游离状态的,极性低、吸附性差、几乎没有抗磨性,硫化添加剂极压性的高低取决于三方面:极性高低、硫的结合方式及硫含量高低;如果单纯凭借硫含量高低就判定极压性的高与低,就太片面了。

硫化烯烃在切削油中最主要的作用是预防切削瘤的形成,防止产生烧结现象。

切削加工中最容易出现问题的阶段就是在两款添加剂相互衔接、过渡的时候,在加工后期,由于硫化烯烃**40的极压性没有及时跟上,所以造成工件光洁度低、刀具磨损快,严重时还会产生烧结现象。

切削液的维护与管理油基切削液在使用过程中不易变质,一般只须定期补充所消耗的一部分以维持足够的循环油量,是一种长期使用易于管理的切削液。

所谓易于管理只是相对于水基切削液而言。

为了长期保持油基切削液的性能,加强管理也是必要的。

在注入新的切削液时,必须事先将油箱清洗于净,去除切屑、油泥、淤渣等。

如果在新的切削液中混入已经变质的切削液、油污等,将加促新液的劣化变质。

在使用期间换用别的切削液时,要预先进行两种切削液的相容性和性能变化检查,如不相容或混合后性能下降时,则要前一种切削液清除后才能换上后一种切削。

1.油基切削液的维护与管理:1)因混入水份而引起润滑性、防锈性下降。

2)因混入漏油使有效成分减少而费起性能降低。

3)微细切屑、铁粉、淤渣的堆积导致切削液的使用性能变差。

4)机床轴承部件和供液泵中使用的铜合金产生变黑、腐蚀。

关于水份混入切削液的原因,主要是前道工序是水基切削液,水由工件带进来,或使用过水基切削液的机床换用油基切削液时,液箱和管道积存有水份等。

为了除去附着在工件和机床的水份,必须先用具有水置换性的防锈油和进行处理,将水份通过置换性防锈油或清洗油带走。

水份混入切削中使切削液的防锈性能下降,特别切削液中有些润滑添加剂遇到水会分解,产生腐蚀性物质,使机床和工件生锈,而且有些添加剂遇水会变成粘稠状物质,堵塞过滤网,影响切削液的正常使用。

切削液含水后,其润滑性能也大幅度下降,使刀具耐用度缩短。

混入少量的油基切削液,可加热蒸发,再用活性白土吸附过滤,可重新使用,如切削性能下降,可适当补充一些添加剂,便可恢复原来的使用性能。

在油基切削液的管理上,要特别当心漏油的混入。

因油基切削液与机床用的液压油、润滑油同为矿油,故仅从外观不能判断是否有漏油混入。

液压油和一般润滑油所含添加剂浓度比油基切削液低,如果大量的润滑油混入到油基切削液中,其添加剂的浓度就会降低,结果使其切削性能下降,刀具的耐用度缩短。

一般混入油的量如超过30%,油基切削液的性能就会显著下降,这时就要补充添加剂或将油降格使用。

切(磨)削液的作用与性能您现在的位置:胶体与表面化学网>> 资讯中心>> 表面张力仪应用资料>> 正文切(磨)削液的作用与性能作者:admin 转贴自:本站原创点击数:2 更新时间:2006-7-19 资讯录入:admin内容摘要:不同的冷却润滑材料的冷却效果在金属切削过程中,为提高切削效率,提高工件的精度和降低工件表面粗糙度,延长刀具使用寿命,达到最佳的经济效果,就必须减少刀具与工件、刀具与切屑之间磨擦,及时带走切削区内因材料不同的冷却润滑材料的冷却效果在金属切削过程中,为提高切削效率,提高工件的精度和降低工件表面粗糙度,延长刀具使用寿命,达到最佳的经济效果,就必须减少刀具与工件、刀具与切屑之间磨擦,及时带走切削区内因材料变形而产生的热量。

要达到这些目的,一方面是通过开发高硬度耐高温的刀具材料和改进刀具的几何形状,如随着碳素钢、高速钢硬质合金及陶瓷等刀具材料的相继问世以及使用转位刀具等,使金属切削的加工率得到迅速提高;另一方面采用性能优良的切(磨)削液往往可以明显提高切削效率,降低工件表面粗糙度,延长刀具使用寿命,取得良好和经济效益。

切削液作用有如下几方面:1.冷却作用冷却作用是依靠切削液的对流换热和汽化把切削热从固体(刀具、工件和切屑)带走,降低切削区的温度,减少工件变形,保持刀具硬度和尺寸。

切削液的冷却作用取决于它的热参数值,特别是比热容和热导率。

此外,液体的流动条件和热交换系数也起重要作用,热交换系数可以通过改变表面活性材料和汽化热大小来提高。

水具有较高的比热容和大的导热率,所以水基的切削性能要比油基切削液好。

表1-1为水和油的执参数值。

表1-1 水油的热参数值类别热导率W/(m.k)比热容J/kg.K汽化热j/g水0.634.18×1032260 油0.125~0.211.67~2.09×103167~314改变液体的流动条件,如提高流速和加大流量可以有效地提高切削液的冷却效果,特别对于对于冷却效果差的油基切削液,加大切削液的供液压力和加大流量,可有较提高冷却性能。

深孔钻切削油简介深孔钻切削油是一种用于深孔钻加工的切削液,它通过冷却、润滑和清洗作用,提高深孔钻加工的效率和质量。

本文将介绍深孔钻切削油的特点、应用以及选择和使用方法。

特点1. 冷却性能深孔钻加工过程中,刀具与工件之间的摩擦不断产生热量,容易导致刀具快速磨损和工件表面质量下降。

深孔钻切削油具有较好的冷却性能,可以及时将热量带走,有效减少刀具磨损,保持工件表面的高精度和光洁度。

2. 润滑性能深孔钻加工中,刀具和工件之间的摩擦会产生较大的摩擦力和热量,容易导致刀具卡刀、焊接、烧蚀等问题。

深孔钻切削油具有良好的润滑性能,可以降低摩擦系数,减少摩擦热量,提高加工的稳定性和精度。

3. 清洗性能深孔钻加工中,切削液需要及时清除刀具与工件之间产生的切削屑和切屑,以避免二次切削和堆积,影响加工质量。

深孔钻切削油具有良好的清洗性能,可以有效清除切削屑和切屑,保持切削区域的清洁。

4. 稳定性深孔钻切削油具有较好的稳定性,即在加工过程中能够保持良好的性能,不易变质。

良好的稳定性可以减少切削油的更换频率,降低加工成本。

应用深孔钻切削油广泛应用于各类金属材料的深孔钻加工中,尤其是对切削要求较高、工件精度要求较高的领域。

具体应用包括但不限于:1.汽车制造业中的汽车发动机缸体、缸盖等钻孔加工;2.航空航天行业中的航空发动机零件钻孔加工;3.通用机械制造业中的轴类、齿轮、模具等零件的钻孔加工;4.模具制造业中的塑料模具、压铸模具等钻孔加工。

选择和使用方法选择选择合适的深孔钻切削油应考虑以下要素:1.加工材料:根据加工材料的硬度、热导率等特性,选择切削油的润滑性和冷却性能。

2.加工工艺:根据加工工艺的要求,选择切削油的粘度、黏度等性能。

3.操作环境:根据现场工艺条件,选择切削油的抗菌、防腐、防锈等性能。

4.环保要求:选择符合环保要求的切削油,减少对环境的污染。

使用方法1.首次使用切削油前,应先将深孔钻和切削区域清洗干净,避免残留的金属屑、油渍等影响切削效果。

1. 目的和范围1.1目的为正确使用和管理切削液,提高切削液使用价值,特制定此规范。

1.2 范围工厂车间所用切削液的管理。

2. 职责工厂设备工程部油料管理人员负责对现场切削液使用进行管理,并填写《切削液日常检测维护记录》;并负责对切削液使用状态(劣化程度)进行判定。

3. 术语4. 切削液使用管理4.1 切削液分类4.1.1切削液种类:油基、水基(乳化液,微乳化液,合成液)4.1.1.1根据组成成分的不同,油基切削液可归纳为4类:A)纯矿物油B)减摩切削油C)非活性极压切削油D)活性极压切削油4.1.1.2按照稀释液的性状,水基切削液可归纳为3类:A)乳化液 B)微乳化液 C)合成液4.2切削液的应用4.2.1正确清槽,消毒和配制新液4.2.1.1排空原液:尽可能完全排空原工作液。

4.2.1.2清渣:彻底清除工作液系统和存有工作液的液槽、机床表面、泵和循环管道系统及过滤系统,清除对象包括切屑、污渣、杂油、污泥等杂质,不留死角。

4.2.1.3清洗杀菌:用1~2%的切削液和0.1~0.3%的杀菌剂配制清洗液,循环清洗系统至少不低于1小时,可延长至4小时。

4.2.1.4排空,检查清洗效果。

4.2.1.5配制新液:首先测量槽体体积(长×宽×高),按要求确定配比浓度;液槽注入新水,开启循环系统,按比例缓慢加入切削液(定量的)原液使其完全混匀(不可先加切削液后注入水稀释);使用折光仪进行浓度监测,并用折光系数校正读书,使其达到规定的使用浓度。

4.2.1.6切削液浓度=折光仪读数*折光系数切削液浓度:工作液中含有原液的质量分数。

例如,100kg工作液中含有原液5kg,则工作液的浓度为5% 4.2.1.7进入加工4.2.2切削液的日常维护4.2.2.1补给切削液时应该在其他容器内预先配制成规定浓度,然后注入切削液箱。

为图省事只补充给水是引起浓度变化的重要原因,必须避免。

4.2.2.2切削液的稀释关系到乳化液的稳定。

金属切削加工液的使用原理及作用作者:上海友华润滑油销售有限公司金属加工液是指在金属加工过程中使用的具有润滑、冷却、防锈等功能的工作介质,在提高加工性能、加工速率、延长工具寿命、加工效率及效益最大化方面起着极其重要的作用。

金属切削液的作用:在金属切削加工过程中,切削液主要起着润滑、冷却、防锈和清洗的作用。

A.润滑作用-----切削液渗透到切削区域,在刀具的前刀面与切削、后刀面与工件之间形成一层润滑薄膜,可减少或避免刀具与工件或切削间的直接接触,减轻摩擦和粘结程度,因而可以减轻刀具的磨损,提高工件表面的加工质量。

B.冷却作用-----在金属切削区域,由于金属的塑性变形及前刀面与切屑、后刀面与工件表面的摩擦产生大量的热,切削区域的温度可达到800-1000℃,甚至更高。

切削液渗透到切削区域,带走大量的热量,从而降低工件与刀具的温度,提高刀具耐用度,减少热变形,提高加工精度。

C.防锈作用-----工件在加工过程中,很容易受到空气、水分、酸性物质等的攻击,不可避免的产生锈蚀。

水溶性金属切削液在使用过程中大部分是水(约占80%-98%),为锈蚀的产生提供了有利的环境,而水溶性金属切削液中的极压剂和某些表面活性剂往往会加剧金属的锈蚀。

因此,要求切削液具有一定的防锈作用,使工件在加工过程中和加工后的短时间内不产生锈蚀。

同时也要保证切削液循环系统和机床内部不产生锈蚀及腐蚀现象,起到保养设备的功能。

D.清洗功能-----金属在切削(或磨削)过程中,油污、细小的切屑、金属粉末和砂轮砂粒等互相粘结,并粘附在工件、刀具和机床上,影响工件的加工质量,降低刀具和砂轮的使用寿命,影响机床的精度。

因此,应具有良好的清洗作用,减少细小的切屑及金属粉末等的粘结,同时迅速将细小的切屑及金属粉末等及时冲走。

产品介绍:昆仑KLC8201极压切削油采用窄馏分,低挥发度优质基础油,加入极压抗磨,抗氧,防锈等优质添加剂调剂而成,适用于中碳,高合金,不锈钢,铸铁的枪钻,BTA钻或喷吸钻等深孔加工工艺以及齿轮,螺纹,拉削,铰孔,高极压成型及磨削加工,该产品具有优异的极压,润滑和防锈性能。

矿物油切削液在数控车床加工中的应用研究一、引言随着制造业的不断发展和进步,数控技术也逐渐成为工业制造领域的重要发展方向。

而且,数控技术的应用范围越来越广泛,单从加工来看,数控车床已经成为现代制造业中最为常用的设备之一。

而在数控车床加工过程中,常常需要使用一种切削液来降低温度和减少磨损。

本文将针对矿物油切削液在数控车床加工中的应用研究进行深入探讨。

二、数控车床切削液的作用数控车床是一种精密的机械设备,利用镗刀和切削液对加工件进行削除,以达到目标尺寸和形状。

切削液可以提高加工质量和效率,降低加工成本,具体来说,它的主要作用有以下几个方面:1. 降低工件温度:加工过程中,由于材料与刀具间的摩擦和切削速度的加快,会使工件表面产生大量热量,如果不在适当的时间内及时降温,会对工件质量产生极大的影响。

而切削液的作用就在于及时降低工件表面的温度,使得加工过程中工件保持一个稳定的温度范围,从而保证工件的加工精度和质量。

2. 减少磨损:在加工过程中,刀具和工件表面都会因为摩擦而发生磨损,而切削液可以在刀具与工件表面之间形成一层润滑膜,使磨损减少。

润滑膜不仅能减少摩擦,还能防止刀具焊接或插进工件表面,从而延长刀具寿命。

3. 清洁作用:切削液中的添加剂和添加物能够降低加工过程中产生的金属屑、油脂及其他有害物质的浓度,防止它们污染加工环境和零件表面。

三、矿物油切削液的种类目前市面上的切削液种类繁多,但从基础材料来看,切削液主要分为合成切削液、矿物油切削液和半合成切削液三种。

矿物油切削液是利用矿物油为主要原料制成的一种切削液。

矿物油切削液具有良好的润滑性和冷却性,并且对铸铁、钢、铝及各种钣金材料都有很好的适应性,所以广泛应用于金属零件的加工过程中。

但是,矿物油切削液也存在一些不足之处,如易挥发,挥发后会对环境造成危害,降低添加剂的效果。

四、矿物油切削液在数控车床加工中的应用研究由于矿物油切削液具有良好的润滑性和冷却性,所以在数控车床加工过程中广泛应用。