第十章 电渣焊精讲

- 格式:ppt

- 大小:949.50 KB

- 文档页数:60

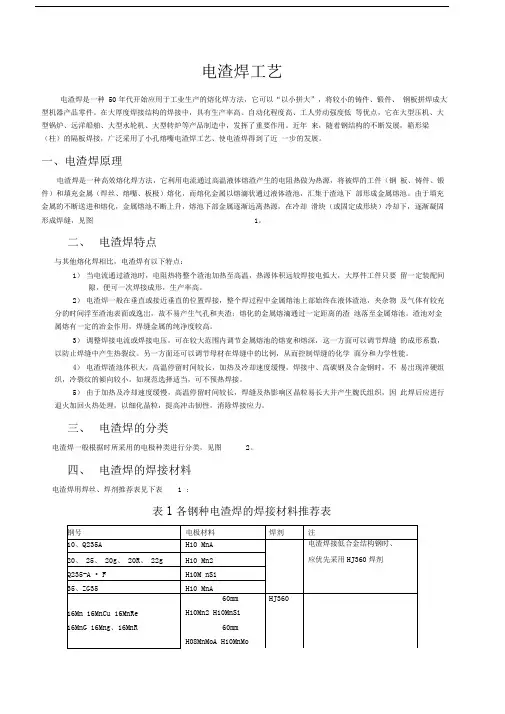

电渣焊工艺电渣焊是一种50年代开始应用于工业生产的熔化焊方法,它可以“以小拼大”,将较小的铸件、锻件、钢板拼焊成大型机器产品零件。

在大厚度焊接结构的焊接中,具有生产率高、自动化程度高、工人劳动强度低等优点,它在大型压机、大型锅炉、远洋船舶、大型水轮机、大型转炉等产品制造中,发挥了重要作用。

近年来,随着钢结构的不断发展,箱形梁(柱)的隔板焊接,广泛采用了小孔熔嘴电渣焊工艺、使电渣焊得到了近一步的发展。

一、电渣焊原理电渣焊是一种高效熔化焊方法,它利用电流通过高温液体熔渣产生的电阻热做为热源,将被焊的工件(钢板、铸件、锻件)和填充金属(焊丝、熔嘴、板极)熔化,而熔化金属以熔滴状通过液体渣池,汇集于渣池下部形成金属熔池。

由于填充金属的不断送进和熔化,金属熔池不断上升,熔池下部金属逐渐远离热源,在冷却滑块(或固定成形块)冷却下,逐渐凝固形成焊缝,见图1。

二、电渣焊特点与其他熔化焊相比,电渣焊有以下特点:1)当电流通过渣池时,电阻热将整个渣池加热至高温,热源体积远较焊接电弧大,大厚件工件只要留一定装配间隙,便可一次焊接成形,生产率高。

2)电渣焊一般在垂直或接近垂直的位置焊接,整个焊过程中金属熔池上部始终在液体渣池,夹杂物及气体有较充分的时间浮至渣池表面或逸岀,故不易产生气孔和夹渣;熔化的金属熔滴通过一定距离的渣池落至金属熔池。

渣池对金属熔有一定的冶金作用,焊缝金属的纯净度较高。

3)调整焊接电流或焊接电压,可在较大范围内调节金属熔池的熔宽和熔深,这一方面可以调节焊缝的成形系数,以防止焊缝中产生热裂纹。

另一方面还可以调节母材在焊缝中的比例,从而控制焊缝的化学面分和力学性能。

4)电渣焊渣池体积大,高温停留时间较长,加热及冷却速度缓慢,焊接中、高碳钢及合金钢时,不易岀现淬硬组织,冷裂纹的倾向较小。

如规范选择适当,可不预热焊接。

5)由于加热及冷却速度缓慢,高温停留时间较长,焊缝及热影响区晶粒易长大并产生魏氏组织,因此焊后应进行退火加回火热处理,以细化晶粒,提高冲击韧性,消除焊接应力。

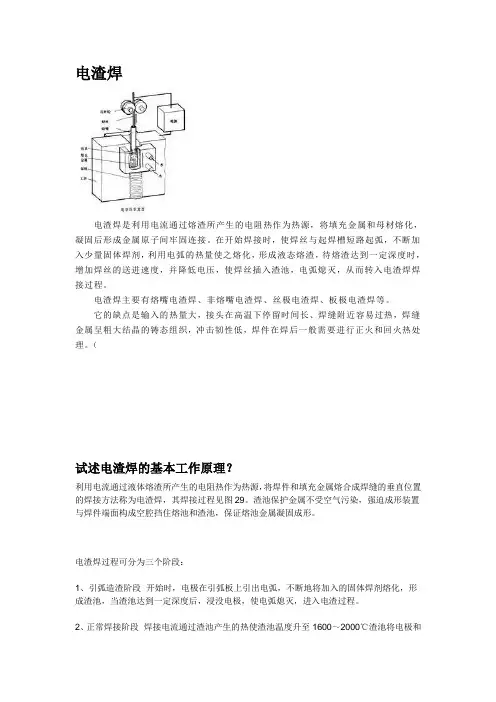

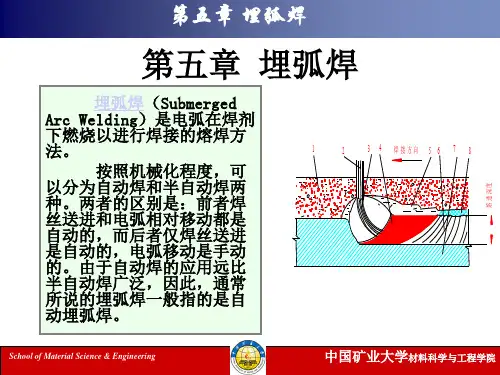

电渣焊电渣焊是利用电流通过熔渣所产生的电阻热作为热源,将填充金属和母材熔化,凝固后形成金属原子间牢固连接。

在开始焊接时,使焊丝与起焊槽短路起弧,不断加入少量固体焊剂,利用电弧的热量使之熔化,形成液态熔渣,待熔渣达到一定深度时,增加焊丝的送进速度,并降低电压,使焊丝插入渣池,电弧熄灭,从而转入电渣焊焊接过程。

电渣焊主要有熔嘴电渣焊、非熔嘴电渣焊、丝极电渣焊、板极电渣焊等。

它的缺点是输入的热量大,接头在高温下停留时间长、焊缝附近容易过热,焊缝金属呈粗大结晶的铸态组织,冲击韧性低,焊件在焊后一般需要进行正火和回火热处理。

(试述电渣焊的基本工作原理?利用电流通过液体熔渣所产生的电阻热作为热源,将焊件和填充金属熔合成焊缝的垂直位置的焊接方法称为电渣焊,其焊接过程见图29。

渣池保护金属不受空气污染,强迫成形装置与焊件端面构成空腔挡住熔池和渣池,保证熔池金属凝固成形。

电渣焊过程可分为三个阶段:1、引弧造渣阶段开始时,电极在引弧板上引出电弧,不断地将加入的固体焊剂熔化,形成渣池,当渣池达到一定深度后,浸没电极,使电弧熄灭,进入电渣过程。

2、正常焊接阶段焊接电流通过渣池产生的热使渣池温度升至1600~2000℃渣池将电极和焊件边缘熔化,形成的钢水汇集在渣池下部成为金属熔池。

随着电极不断地向渣池送进,金属熔池和熔池上面的渣池逐渐上升,而金属熔池的下部远离热源的液体金属逐渐凝固形成焊缝。

3、引出阶段在焊件上部装有引出板,以便将渣池和在停止焊接时容易产生缩孔和裂纹的那部分焊缝金属引出焊件,此时应逐步降低电流和电压,以减少缩孔和裂纹。

焊接结束后将引弧板和引出板割除。

电渣焊焊接过程我要打印IE收藏放入公文包我要留言查看留言焊接设备切割设备消息:1. 焊接过程利用电流通过液体熔渣所产生的电阻热进行焊接的方法称电渣焊,焊前先把工件垂直放置,在两工件之间留有约20~40mm的间隙,在工件下端装有起焊槽,上端装引出板,并在工件两侧表面装有强迫焊缝成形的水冷成形装置。

1。

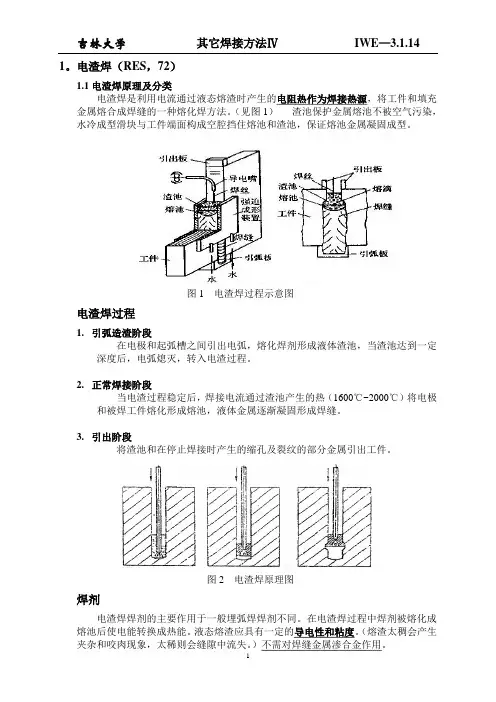

电渣焊(RES,72)1.1电渣焊原理及分类电渣焊是利用电流通过液态熔渣时产生的电阻热作为焊接热源,将工件和填充金属熔合成焊缝的一种熔化焊方法。

(见图1)渣池保护金属熔池不被空气污染,水冷成型滑块与工件端面构成空腔挡住熔池和渣池,保证熔池金属凝固成型。

图1 电渣焊过程示意图电渣焊过程1.引弧造渣阶段在电极和起弧槽之间引出电弧,熔化焊剂形成液体渣池,当渣池达到一定深度后,电弧熄灭,转入电渣过程。

2.正常焊接阶段当电渣过程稳定后,焊接电流通过渣池产生的热(1600℃~2000℃)将电极和被焊工件熔化形成熔池,液体金属逐渐凝固形成焊缝。

3.引出阶段将渣池和在停止焊接时产生的缩孔及裂纹的部分金属引出工件。

图2 电渣焊原理图焊剂电渣焊焊剂的主要作用于一般埋弧焊焊剂不同。

在电渣焊过程中焊剂被熔化成熔池后使电能转换成热能。

液态熔渣应具有一定的导电性和粘度。

(熔渣太稠会产生夹杂和咬肉现象,太稀则会缝隙中流失。

)不需对焊缝金属渗合金作用。

一般焊剂由硅、锰、钛、钙、镁和铝的复合氧化物组成,其成份见表1。

焊剂量仅为熔敷金属的1~5%。

电渣焊的分类在生产应用中,根据采用电极的形状和是否固定,电渣焊方法可分为两大类。

○ 不带熔化极送入导管的电渣焊;○ 带熔化极送入导管的电渣焊(包括丝极、板极、带极等)。

1. 不带熔化极送入导管电渣焊(见图3)焊丝通过不熔化的导电嘴送入熔池,导电嘴随金属熔池的升高而向上移动。

应用范围:工件间隙宽度:30~35mm焊 缝 位 置:垂直工 件 板 厚:≥30 mm材 料:碳钢、低合金钢、高合金钢等电极送入速度:至400M/小时图3 不带熔化极送入导管的电渣焊示意图2. 带熔化极送入导管的电渣焊(见图4)熔化极送入导管和送进的焊丝一起构成电极被熔化。

应用范围:焊缝位置:垂直、曲线、曲面焊缝工件板厚: ≥15mm材 料:碳钢、低合金钢、高合金钢等电 极:丝极—Φ2.5~4 mm带极—60×0.5 mm板极—80×60至10×120 mm熔化极送入导管:10~15 mm图4 带熔化极送入导管的电渣焊1.2 电渣焊设备及电源特性一台完整的电渣焊设备主要包括三部分:1. 电渣焊执行机构——包括送丝机构、摆动机构、上下行走机构等。

焊接工艺教案(7-10章)第一篇:焊接工艺教案(7-10章)项目七其他焊接及切割方法知识点:1.电渣焊、等离子弧切割与焊接。

2.碳弧气刨及其他焊接方法。

技能点:1.电渣焊、等离子弧切割与焊接的基本原理、特点与分类。

2.碳弧气刨及其他焊接方法。

7.1电渣焊焊接大厚度板材。

1958年我国用电渣焊生产出12000t水压机,焊接大型轧钢设备机架和大型发电机转子和机轴,在造船工业中也得到了较多的应用。

7.1.1电渣焊的基本原理、特点与分类 1.电渣焊的基本原理利用电流通过液体熔渣产生的电阻热进行焊接。

只有立焊位置时才能形成足够深度渣池,并为防止液态渣池和金属流出以及得到良好的成形,采用冷却铜块。

图7-1电渣焊过程示意图2.电渣焊的特点(1)大厚度焊件可以一次焊成:不必开坡口。

常用于厚度40mm 以上的焊件,最大可达2m。

对这些焊件而言,电渣焊要比电弧焊的生产率高得多。

(2)经济效果好:大厚度焊件不需坡口,只需在焊缝处保持20~40mm间隙。

(3)焊缝缺陷少:熔渣保护液态金属,焊缝不易产生气孔、夹渣及裂纹。

(4)焊接接头晶粒粗大:通过焊后热处理细化晶粒。

3.电渣焊的类型(1)丝极电渣焊:根据焊件厚度不同可用一根(图7-1)或多根焊丝(图7-2)。

焊丝作为填充金属。

焊接厚板焊丝可作横向摆动。

适于中小厚度及较长焊缝。

(2)板极电渣焊:用一条或数条金属板作为熔化电极。

不需要电极横向摆动。

(3)熔嘴电渣焊:用板极和丝极组成的电极。

板极上端接焊接电源,侧面开槽或附钢管2,焊丝通过钢管进入渣池,补充板极的不足,板极称为熔嘴,起导电、填充金属和送丝的导向作用。

可焊焊件厚度达2m,焊缝长度达10m以上。

(4)管状熔嘴电渣焊:用涂有药皮(管状焊条)的熔嘴,电源的一极接在管状熔嘴。

管状熔嘴与管内焊丝(丝极)都作为填充金属熔化,凝固后形成焊缝。

熔嘴外壁的药皮可自动补充熔渣和向焊缝金属中过渡合金元素。

7.1.2电渣焊过程1.电渣焊工作过程(1)建立渣池:先使电极与引弧板之间引弧,熔化添加的焊剂,待熔渣积累到一定深度时,电弧熄灭,转入电渣过程。

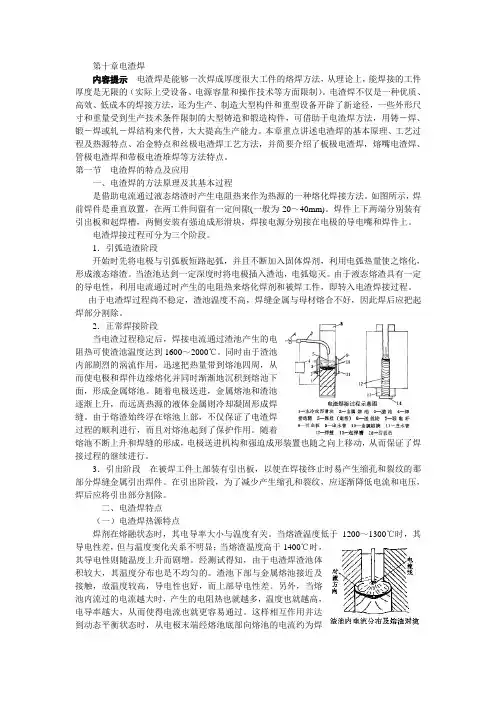

第十章电渣焊内容提示电渣焊是能够一次焊成厚度很大工件的熔焊方法,从理论上,能焊接的工件厚度是无限的(实际上受设备、电源容量和操作技术等方面限制)。

电渣焊不仅是一种优质、高效、低成本的焊接方法,还为生产、制造大型构件和重型设备开辟了新途径,一些外形尺寸和重量受到生产技术条件限制的大型铸造和锻造构件,可借助于电渣焊方法,用铸-焊、锻-焊或轧-焊结构来代替,大大提高生产能力。

本章重点讲述电渣焊的基本原理、工艺过程及热源特点、冶金特点和丝极电渣焊工艺方法,并简要介绍了板极电渣焊,熔嘴电渣焊、管极电渣焊和带极电渣堆焊等方法特点。

第一节电渣焊的特点及应用一、电渣焊的方法原理及其基本过程是借助电流通过液态熔渣时产生电阻热来作为热源的一种熔化焊接方法。

如图所示,焊前焊件是垂直放置,在两工件间留有一定间隙(一般为20~40mm)。

焊件上下两端分别装有引出板和起焊槽,两侧安装有强迫成形滑块,焊接电源分别接在电极的导电嘴和焊件上。

电渣焊接过程可分为三个阶段。

1.引弧造渣阶段开始时先将电极与引弧板短路起弧,并且不断加入固体焊剂,利用电弧热量使之熔化,形成液态熔渣。

当渣池达到一定深度时将电极插入渣池,电弧熄灭。

由于液态熔渣具有一定的导电性,利用电流通过时产生的电阻热来熔化焊剂和被焊工件,即转入电渣焊接过程。

由于电渣焊过程尚不稳定,渣池温度不高,焊缝金属与母材熔合不好,因此焊后应把起焊部分割除。

2.正常焊接阶段当电渣过程稳定后,焊接电流通过渣池产生的电阻热可使渣池温度达到1600~2000℃。

同时由于渣池内部剧烈的涡流作用,迅速把热量带到熔池四周,从而使电极和焊件边缘熔化并同时渐渐地沉积到熔池下面,形成金属熔池。

随着电极送进,金属熔池和渣池逐渐上升,而远离热源的液体金属则冷却凝固形成焊缝。

由于熔渣始终浮在熔池上部,不仅保证了电渣焊过程的顺利进行,而且对熔池起到了保护作用。

随着熔池不断上升和焊缝的形成,电极送进机构和强迫成形装置也随之向上移动,从而保证了焊接过程的继续进行。

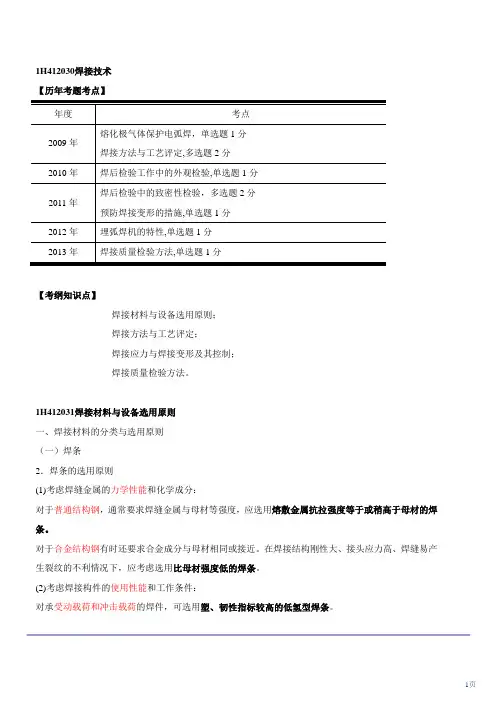

1H412030焊接技术【历年考题考点】【考纲知识点】焊接材料与设备选用原则;焊接方法与工艺评定;焊接应力与焊接变形及其控制;焊接质量检验方法。

1H412031焊接材料与设备选用原则一、焊接材料的分类与选用原则(一)焊条2.焊条的选用原则(1)考虑焊缝金属的力学性能和化学成分:对于普通结构钢,通常要求焊缝金属与母材等强度,应选用熔敷金属抗拉强度等于或稍高于母材的焊条。

对于合金结构钢有时还要求合金成分与母材相同或接近。

在焊接结构刚性大、接头应力高、焊缝易产生裂纹的不利情况下,应考虑选用比母材强度低的焊条。

(2)考虑焊接构件的使用性能和工作条件:对承受动载荷和冲击载荷的焊件,可选用塑、韧性指标较高的低氢型焊条。

接触腐蚀介质的焊件,选用不锈钢类焊条或其他耐腐蚀焊条。

(3)考虑焊接结构特点及受力条件:对结构形状复杂、刚性大的厚大焊件,应选用低氢型焊条、超低氢型焊条和高韧性焊条等。

(4)考虑施焊条件:在狭小或通风条件差的场合,在满足使用性能要求的条件下,应选用酸性焊条或低尘焊条。

(5)考虑生产效率和经济性:在酸性焊条和碱性焊条都可满足要求时,应尽量选用酸性焊条。

(二)焊丝分实心焊丝和药芯焊丝。

1.实心焊丝:分钨极惰性气体保护焊和熔化极惰性气体保护焊。

2.药芯焊丝:药芯焊丝又分为有缝和无缝药芯焊丝。

(三)保护气体空气中有些组分会对特定的焊接熔池产生有害影响,保护气体的主要作用就是隔离空气中这些组分,使其对焊缝的影响减小或杜绝,实现对焊缝和近缝区的保护。

1.惰性气体:用以焊接有色金属、不锈钢和质量要求高的低碳钢和低合金钢。

3.C02气体:广泛应用于碳钢和低合金钢的焊接。

(四)焊剂1.焊剂的分类(1)按制造方法可分为熔炼焊剂、烧结焊剂、粘结焊剂三大类。

(3)按化学特种可分为酸性焊剂、碱性焊剂、和中性焊剂。

(4)按焊剂用途可分为埋弧焊剂和电渣焊剂。

2.焊剂的作用:焊剂在焊接电弧的高温区内熔化反应生成熔渣和气体,对熔化金属起保护和冶金作用。

电渣焊原理

电渣焊是一种常见的金属焊接方法,其原理是利用电弧将金属材料熔化并连接在一起。

具体来说,电渣焊的原理包括以下几个步骤:

1. 准备工作:在进行电渣焊之前,需要对要焊接的金属材料进行清洁和预处理。

这通常包括去除表面的氧化物和油脂,并将两个要连接的部件定位好。

2. 电源和设备:电渣焊需要使用特殊的设备和电源,例如电极、变压器、控制器等。

其中,电极是将电流引入工件中的关键部件。

3. 引弧:在准备好工作区域后,需要使用钨极或其他耐高温材料制成的非消耗性电极,在两个要连接的部件之间建立起一条稳定、持续且高温的弧光。

4. 熔化金属:通过引入足够大的电流和能量,将两个要连接的部件加热到熔点以上,并使其熔化。

此时,弧光会产生大量热能,并将其传递给工件。

5. 填充材料:在金属熔化时,通常需要加入额外的填充材料,以帮助填补焊缝并增强连接的强度。

这些填充材料通常是焊丝或焊条。

6. 冷却:当金属材料熔化并连接在一起后,需要将其冷却到室温。

这

个过程通常需要一定的时间,并且可以通过控制冷却速率来影响焊接

部件的性能。

总之,电渣焊是一种通过利用电弧将金属材料熔化并连接在一起的方法。

它需要使用特殊的设备和工具,并遵循一系列步骤才能成功完成。

通过掌握电渣焊的原理和技巧,可以实现高质量、可靠且持久的金属

连接。