换热器管板孔沟槽刀的简易设计

- 格式:doc

- 大小:26.00 KB

- 文档页数:3

换热器中的管束管板折流板上的小孔《换热器中的管束管板折流板上的小孔》在换热器中,管束、管板和折流板上的小孔起着至关重要的作用。

它们不仅影响着换热效率,还与换热器的安全稳定运行密切相关。

本文将从深度和广度两个方面来探讨这些小孔在换热器中的重要性,并对其进行全面的评估。

一、小孔在换热器中的作用1.1提供换热传递通道管束、管板和折流板上的小孔可以提供换热介质的流动通道,保证介质在换热过程中充分接触。

这有利于提高换热效率,减少能源消耗。

1.2改变流体流动状态通过设置不同形状、大小和布局的小孔,可以改变流体的流动状态,促进流体的混合和分布,防止死区的产生,从而实现更加均匀的流体温度和压力分布。

1.3防止压力积聚和挤压损伤在换热器中,流体的温度和压力可能会发生变化,而小孔可以起到减缓压力积聚、减轻流体挤压损伤的作用,保证换热器的安全稳定运行。

二、小孔的设计原则2.1流体性质在设计小孔时,需要考虑流体的性质,包括粘度、密度、压力等因素,以确保小孔的形状和大小能够适应流体的特性,减小压力损失,避免出现堵塞现象。

2.2换热要求根据换热器的需求,合理设计小孔的分布和密度,确保不同部位的小孔能够满足换热的要求,提高换热效率。

2.3结构强度小孔的设计还需要考虑结构的强度,避免因小孔过大或过多导致管束、管板或折流板的强度不足,甚至出现破裂和泄漏的情况。

三、小孔在实际应用中的挑战与解决方案3.1堵塞问题在换热器运行过程中,小孔可能会受到杂质的堵塞,导致流体通道受阻,影响换热效果。

为此,可以采取定期清洗、使用过滤器等方法来解决堵塞问题。

3.2腐蚀和磨损小孔所处的环境可能存在腐蚀和磨损的因素,影响小孔的形状和大小,进而影响换热效果。

选择耐腐蚀、耐磨损的材料或对小孔进行防腐蚀处理是解决这一问题的关键。

3.3流体过速如果流体速度过快,可能会造成小孔出现振动或压力损失的情况,影响换热器的正常运行。

可以通过设计合理的小孔形状和布局,或者采取降低流速的措施来解决这一问题。

换热器管子与管板的5种连接结构形式管子与管板的连接,在管壳式换热器的设计中,是一个比较重要的结构部分。

它不仅加工工作量大,而且必须使每一个连接处在设备的运行中,保证介质无泄漏及承受介质压力能力。

对于管子与管板的连接结构形式,主要有以下三种,(1)胀接, (2)焊接,(3)胀焊结合。

这几种形式除本身结构所固有的特点外, 在加工中,对生产条件,操作技术都有一定的关系。

Ol胀接用于管壳之间介质渗漏不会引起不良后果的情况下,胀接结构简单,管子修补容易。

由于胀接管端处在胀接时产生塑性变形,存在着残余应力,随着温度的上升,残余应力逐渐消失,这样使管端处降低密封和结合力的作用。

所以此胀接结构,受到压力和温度的一定限制。

一般适用压力P0≤4MPa,管端处残余应力消失的极限温度,随材料不同而异,对碳钢、低合金钢当操作压力不高时,其操作温度可用到300°Co为了提高胀管质量,管板材料的硬度要求高于管子端的硬度, 这样才能保证胀接强度和紧密性。

对于结合面的粗糙度,管孔与管子间的孔隙大小,对胀管质量也有一定的影响,如结合面粗糙,可以产生较大的摩擦力,胀接后不易拉脱,若太光滑则易拉脱,但不易产生泄漏,一般粗糙度要求为Ral2.5o为了保证结合面不产生泄漏现象,在结合面上不允许存在纵向的槽痕。

期炸既接管孔有光孔和带环形槽孔两种,管孔的形式和胀接强度有关,在胀口所受拉脱力较小时,可采用光孔,在拉脱力较大时可采用带环形槽的结构。

光孔结构用于物料性质较好的换热器,胀管深度为管板厚度减3mm,当管板厚度大于50m∏b胀接深度e一般取50 mm,管端伸出长度2~3 mmo 当胀接时,将管端胀成圆锥形,由于翻边的作用,可使管子与管板结合得更为牢固,抗拉脱力的能力更高。

当管束承受压应力时,则不采用翻边的结构形式。

管孔开槽的目的,与管口翻边相似,主要是提高抗拉脱力及增强密封性。

其结构形式是在管孔中开一环形小槽,槽深一般为0.4~0∙5 mm,当胀管时,管子材料被挤入槽内,所以介质不易外泄。

文章标题:换热器中的管束管板折流板上的小孔1. 管束管板折流板的功能及作用在换热器中,管束管板折流板是起到非常重要的作用的。

它们可以通过调节介质的流动状态来实现换热过程,从而提高换热效率。

管束管板折流板上的小孔在其中扮演着非常重要的角色,下面我们将着重来探讨一下这些小孔的作用。

2. 小孔对流体流动的影响在换热器中,介质的流动状态对于换热效率有着非常重要的影响。

而管束管板折流板上的小孔可以对流体的流动产生一定程度的影响。

通过合理设计和设置小孔的形状和数量,可以调节介质在管束管板折流板内的流动状态,使其更加均匀、稳定,从而提高换热效率。

小孔的设计和设置是非常重要的,需要充分考虑介质的特性和流动状态。

3. 小孔对传热的影响除了对流体流动产生影响外,小孔还可以对传热产生一定程度的影响。

通过合理设置小孔的位置和形状,可以实现介质的混合和分流,从而加快传热速度,提高传热效率。

小孔的存在还可以减小介质流动时的阻力,减小能量损失,使得换热器的能耗更低,效率更高。

4. 对小孔设计的思考在换热器中,小孔的设计需要充分考虑介质的性质、流动状态和传热需求。

合理设计小孔的形状、尺寸和布局,可以实现最佳的换热效果。

需要考虑小孔的清洁和维护,以确保小孔的通畅,不会影响换热器的正常运行。

5. 个人观点和总结通过对换热器中的管束管板折流板上的小孔进行探讨,我深感其重要性和复杂性。

在实际设计和运行中,需要充分考虑介质的特性和运行要求,合理设置小孔的形状和数量,以实现最佳的换热效果。

管束管板折流板上的小孔在换热器中具有重要的作用,需要在设计和运行中引起足够的重视。

通过合理的设计和设置,可以实现更高效的换热过程,从而提高能源利用效率,降低生产成本,达到经济与环保的双重目的。

写手:[您的名字]日期:[撰写日期]小孔在换热器中的设计和应用是非常重要的,它直接影响着换热效果和能耗。

在实际工程中,为了达到最佳的换热效果,需要考虑多种因素,并根据介质的特性和流动状态进行合理的设计和设置。

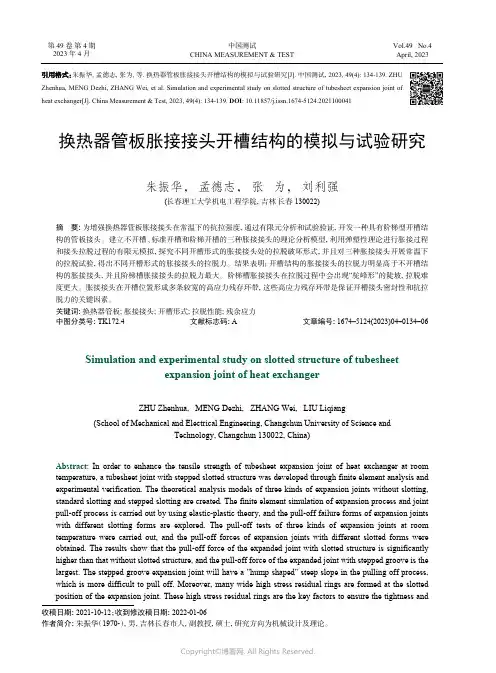

引用格式:朱振华, 孟德志, 张为, 等. 换热器管板胀接接头开槽结构的模拟与试验研究[J]. 中国测试,2023, 49(4): 134-139. ZHU Zhenhua, MENG Dezhi, ZHANG Wei, et al. Simulation and experimental study on slotted structure of tubesheet expansion joint of heat exchanger[J]. China Measurement & Test, 2023, 49(4): 134-139. DOI: 10.11857/j.issn.1674-5124.2021100041换热器管板胀接接头开槽结构的模拟与试验研究朱振华, 孟德志, 张 为, 刘利强(长春理工大学机电工程学院,吉林 长春 130022)摘 要: 为增强换热器管板胀接接头在常温下的抗拉强度,通过有限元分析和试验验证,开发一种具有阶梯型开槽结构的管板接头。

建立不开槽、标准开槽和阶梯开槽的三种胀接接头的理论分析模型,利用弹塑性理论进行胀接过程和接头拉脱过程的有限元模拟,探究不同开槽形式的胀接接头处的拉脱破坏形式,并且对三种胀接接头开展常温下的拉脱试验,得出不同开槽形式的胀接接头的拉脱力。

结果表明:开槽结构的胀接接头的拉脱力明显高于不开槽结构的胀接接头,并且阶梯槽胀接接头的拉脱力最大。

阶梯槽胀接接头在拉脱过程中会出现“驼峰形”的陡坡,拉脱难度更大。

胀接接头在开槽位置形成多条较宽的高应力残存环带,这些高应力残存环带是保证开槽接头密封性和抗拉脱力的关键因素。

关键词: 换热器管板; 胀接接头; 开槽形式; 拉脱性能; 残余应力中图分类号: TK172.4文献标志码: A文章编号: 1674–5124(2023)04–0134–06Simulation and experimental study on slotted structure of tubesheetexpansion joint of heat exchangerZHU Zhenhua, MENG Dezhi, ZHANG Wei, LIU Liqiang(School of Mechanical and Electrical Engineering, Changchun University of Science andTechnology, Changchun 130022, China)Abstract : In order to enhance the tensile strength of tubesheet expansion joint of heat exchanger at room temperature, a tubesheet joint with stepped slotted structure was developed through finite element analysis and experimental verification. The theoretical analysis models of three kinds of expansion joints without slotting,standard slotting and stepped slotting are created. The finite element simulation of expansion process and joint pull-off process is carried out by using elastic-plastic theory, and the pull-off failure forms of expansion joints with different slotting forms are explored. The pull-off tests of three kinds of expansion joints at room temperature were carried out, and the pull-off forces of expansion joints with different slotted forms were obtained. The results show that the pull-off force of the expanded joint with slotted structure is significantly higher than that without slotted structure, and the pull-off force of the expanded joint with stepped groove is the largest. The stepped groove expansion joint will have a "hump shaped" steep slope in the pulling off process,which is more difficult to pull off. Moreover, many wide high stress residual rings are formed at the slotted position of the expansion joint. These high stress residual rings are the key factors to ensure the tightness and收稿日期: 2021-10-12;收到修改稿日期: 2022-01-06作者简介: 朱振华(1970-),男,吉林长春市人,副教授,硕士,研究方向为机械设计及理论。

简易管板滑槽刀具

易晓科

【期刊名称】《机械工人:冷加工》

【年(卷),期】2003(000)004

【摘要】1.前言换热器是许多工业部门广泛应用的通用工艺设备。

在化工厂的建设中,换热器约占总投资的11%,在石油炼厂中,换热器约占工艺设备投资的40%左右。

由于使用条件的不同,换热器有各种各样的形式和结构,但胀管式换热器结构坚固。

【总页数】1页(P21)

【作者】易晓科

【作者单位】岳阳师范学院湖南414000

【正文语种】中文

【中图分类】TG71

【相关文献】

1.多层滑槽简易硬币分类机 [J], 丁力;孙未;黄婷;缪梓;龙腾;李宋信

2.注塑机滑槽板的数控加工工艺设计 [J],

3.卡入式滑槽磨耗板在检修中存在的问题及防控措施 [J], 任强国

4.大秦线C80型货车转向架卡入式滑槽磨耗板一系列故障及防控措施 [J], 田振国

5.大秦线C80型货车转向架卡入式滑槽磨耗板一系列故障及防控措施 [J], 田振国因版权原因,仅展示原文概要,查看原文内容请购买。

换热器内凹式列管与管板的焊接模版热交换器中的内凹式列管与管板的焊接是热交换器制造中的关键步骤之一。

焊接模板的设计和制作对焊接质量和生产效率都有重要影响。

本文将介绍内凹式列管与管板焊接模板的设计原则、制作工艺和注意事项。

一、焊接模板的设计原则1. 模板形状设计:焊接模板的形状应适应内凹式列管和管板的结构特点,保证焊缝的质量和焊接的可操作性。

2. 焊接孔设计:焊接孔的位置和数量应根据内凹式列管和管板的布局和尺寸确定,确保焊接孔与焊缝的一致性。

3. 材料选择:焊接模板的材料应具备一定的刚性和耐高温性能,常用的材料有铁板、不锈钢板等。

4. 其他辅助结构设计:焊接模板可能需要具备额外的支撑结构、固定装置等,这些结构的设计应考虑到焊接操作的便利性和安全性。

二、焊接模板的制作工艺1. 设计焊接模板的图纸:根据热交换器的设计要求和焊接模板的设计原则,绘制焊接模板的图纸,包括模板的形状、尺寸和焊接孔的位置。

2. 材料准备:根据图纸要求,选择合适的材料,并进行材料切割和加工,保证焊接模板的尺寸精度和表面光洁度。

3. 焊接模板的加工:根据图纸要求,进行焊接模板的折弯、切割、钻孔等加工工艺,确保模板的形状和焊接孔的位置精准。

4. 焊接模板的组装:将焊接模板的各个部分进行组装,包括焊接模板的固定件、支撑结构等,确保整体结构的稳定性和可操作性。

5. 检测和调试:对焊接模板进行检测,包括尺寸检测、表面质量检测等,确保焊接模板的质量和准确性。

同时进行焊接模板的调试,保证焊接模板与内凹式列管和管板的配合性和焊接的可操作性。

三、焊接模板的注意事项1. 焊接模板的焊缝质量应符合相应的焊接标准和要求,确保焊接的可靠性和密封性。

2. 焊接模板的表面要经过光洁度处理,以减少焊接时的氧化和杂质的产生。

3. 在焊接模板的设计和制作过程中,要充分考虑热交换器的工作环境和使用要求,确保焊接模板的耐高温性能和使用寿命。

4. 焊接模板的安装和操作要符合相应的安全规范,保证焊接操作的安全性和操作性。

刮槽刀具的优化设计

朱洪军

【期刊名称】《机械工程师》

【年(卷),期】2009(000)008

【摘要】针对汽轮机辅机换热器的管板加工,文中在对比老式加工刀具的基础上,重新设计出一款新式刮槽刀.

【总页数】1页(P151-151)

【作者】朱洪军

【作者单位】哈尔滨汽轮机有限责任公司,哈尔滨,150040

【正文语种】中文

【中图分类】TG71

【相关文献】

1.管板孔刮槽刀具的设计与应用 [J], 陈一峰

2.普通切槽刀具改进为凹型多尖多刃切槽刀具 [J], 陈振超;曹靖云;崔鹏飞

3.单缸机机体刮平衡轴孔卡簧槽专用刀具 [J], 唐来明;林松

4.刀具断屑槽对刀具磨损量的影响 [J], 陈舜青

5.新型微槽刀具的切削能及刀具耐用度研究 [J], 邹中妃;何林;陈跃威;吴锦行

因版权原因,仅展示原文概要,查看原文内容请购买。

大型换热器管板深孔加工关键夹具的设计与优化关庆鹤;程亮;李国骥【摘要】针对大型换热器管板深孔加工工序的难点,设计了加工过程中需要的关键夹具,并在制造之前对夹具进行了应力分析,根据应力分析结果对设计方案进行了优化.最终通过实际加工后的检查,验证了设计方案的合理性和优化的必要性.%In view of the difficulty of deep hole processing in tube-sheet of large heat exchanger,the key fixture needed in the machining process is designed,the stress analysis of the fixture was made before manufacture,the design scheme is optimized according to the stress analysis results.Finally, the rationality of the design and the necessity of the optimization are verified by the inspection after the actual processing.【期刊名称】《压力容器》【年(卷),期】2017(034)006【总页数】5页(P69-73)【关键词】管板;夹具;应力分析;优化设计【作者】关庆鹤;程亮;李国骥【作者单位】哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨 150046;哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨 150046;哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046【正文语种】中文【中图分类】TH49;TQ051.5;TH123大型换热器制造的关键点和难点在于管板的制造,以某公司甲醇合成塔为例,作为甲醇工业的关键设备,甲醇合成塔内管板承受着管程、壳程的高压差和高温度差,所以这种设备结构对管板的要求十分严格。

热管刀具的设计及散热性能测试梁良;全燕鸣【摘要】为设计结构合理的热管刀具,研制了热管性能测试系统,模拟热管在车刀内的工作条件,通过正交试验优化热管使用参数,在此基础上,分别设计了嵌入式、侧压式和槽嵌式3种不同热管植入形式的热管刀具,并进行干车削45#钢实验,以量化评估这几种热管刀具的散热性能.对热管的传热测试结果表明:圆热管和扁热管在受热段长度18 mm、冷却段长度20 mm、循环冷却水温度75℃、热管弯曲5°时的传热效果最优.对这几种热管刀具的切削量热实验表明:嵌入式热管刀具中的热管传热效率最高,槽嵌式的次之,侧压式的最弱.%In order to design heat pipe tools with rational structure, first, a performance test system of heat pipe was developed to simulate the working conditions of heat pipe in the lathe tool. Next, the operation parameters of the heat pipe were optimized by means of orthogonal test. Then, based on the optimization results, three heat pipe tools with different installation forms, including the embedding, the lateral compression and the slot embedding, were designed and fabricated. Finally, an experiment in dry turning of 45# steel was carried out to quantitatively evaluate the heat dissipation performance of the tools. The results of heat dissipation performance test demonstrate that, when the heating length of the evaporator section is 18mm, the cooling length of the condenser section is 20 mm, the temperature of recycling water is 751 and the bending angle of the heat pipe is 5? both the round and the flat heat pipes are of the optimum heat transfer performance. In addition, the calorimetric experiment in cutting process show that the heatpipe tool with embedding form possesses the highest heat transfer efficiency, while that with lateral compression form possesses the lowest one.【期刊名称】《华南理工大学学报(自然科学版)》【年(卷),期】2012(040)005【总页数】6页(P13-17,23)【关键词】热管;车刀;切削;散热【作者】梁良;全燕鸣【作者单位】华南理工大学机械与汽车工程学院,广东广州510640;华南理工大学机械与汽车工程学院,广东广州510640【正文语种】中文【中图分类】TG51;TH16如何令切削热快速消散是切削加工生产中需要解决的重要问题[1-2].由于传统切削液浇注冷却方法对环境和人体的负面影响非常严重,其使用受到限制,因此研究低(无)污染、低成本的冷却技术是绿色切削技术发展的主要方向[3].在刀片/刀柄中嵌入热管以快速转移切削热是一种切削过程中刀具散热的新途径[4].热管是一种利用内部工质的相变快速传送热量的元件,其传热能力比相同尺寸金属良导体(铜/铝)大几个数量级,还具有良好的热响应性和环境适应性,而且其运行不需要外部驱动[5],因此近年在国外被尝试用作切削刀具的散热元件.1988年前苏联托里杨金工艺研究所最早提出热管车刀的创意,同时设计了一种从车刀刀杆内开孔插入圆热管并在圆热管尾部安装散热片的热管车刀[6].1995年Judd等[7]设计的热管车刀也采用了在刀柄内嵌入圆热管的形式,不同的是该车刀在热管冷凝端采用循环水冷却.Haq等[8]的研究工作中同样采用了类似形式的热管车刀,但在圆热管的蒸发端和车刀刀片之间增加了导热夹片.随后,Chiou等[9-11]设计的热管刀具使用了扁弯热管,并采用了在刀片内开槽以嵌入热管的结构.Chou等[12]所采用的热管车刀同样使用了扁弯热管,使用时该扁弯热管的蒸发端被贴附在距离刀尖10mm的前刀面上.文献[13]中设计的热管车刀中的热管采用贴附在前刀面的固定方式,但使用的是扁直热管.热管有不同的形状和规格,其传热特性也与普通的固体传热有着很大差异,在设计热管刀具前了解热管性能并优化其使用参数是十分重要的准备工作.热管两头分别为吸热的蒸发端和散热的冷凝端.设计热管刀具时应该使热管的蒸发端尽量靠近和贴紧刀头高温区以发挥其最大吸热能力,但是同时要考虑刀头的刚度和强度以及切削过程中切屑对热管表面的强烈刮擦和缠绕影响.因此热管在刀具上的嵌入形式和位置设计需要优化.合理地选用热管和设计热管刀具结构以达到最佳的切削散热效果,是应用热管刀具应解决的首要和关键问题,但目前鲜见这方面的报道.在上述文献中,对所采用热管和热管与刀具的结合都缺乏实验或计算的优化研究,热管蒸发端距离刀刃和刀尖过远,刀头高温面与热管蒸发端之间存在很大热阻.为此,文中开展了热管使用参数优化及热管刀具结构的优化设计方面的研究工作,即模拟热管在热管车刀内的工作条件,设计正交试验,对热管蒸发端受热长度、冷凝端冷却长度、热管弯曲角度以及循环水温度这4个使用参数进行优化.在此基础上,提出热管刀具的设计原则,设计3种不同热管植入形式的热管车刀,然后进行切削量热实验,分析这3种热管刀具散热的效果.1 热管及原型车刀文中设计热管刀具所用的热管为沟槽式铜-水微热管,按形状分为圆直管、圆弯管、扁直管、扁弯管,如图1所示.圆管外径为6mm,壁厚为0.4mm,其内壁的微沟槽利用高速充液旋压成形技术制造,沟槽数为55,槽深为0.25mm,平均槽齿宽度为0.133mm.弯管由直热管弯制而成,扁热管由同直径和同长度圆热管压制而成.文中所用热管的充液率为175%,真空度为6.0.图1 微热管外观图Fig.1 Appearance of the micro-heat pipe用于设计热管车刀的原型普通车刀如图2所示.采用机夹刀片式车刀,方便改造刀片和刀体以嵌入热管.刀片为YT-15硬质合金,刀柄材料为正火45#钢.图2 原型普通车刀的外观图及示意图Fig.2 Appearance and schematic diagram of the prototype external turning tool2 热管使用参数优化2.1 热管传热测试以热管的最大传热功率Pmax作为评定指标,通过正交试验,优化热管在循环水冷却条件下的使用参数,以此作为热管车刀的设计基础.所设计的热管性能测试系统如图3所示.用铜套包覆热管的蒸发端,用电阻螺旋管加热器加热铜套,用可调节功率电源控制加热功率.热管冷凝端的冷却装置由水槽、潜水泵、软管和循环水套组成,潜水泵驱动水循环流动从而实现对热管冷凝端的冷却,循环水的流动速度为0.5 L/min.在热管的蒸发端、绝热端和冷凝端分别设置3个测温点,试验过程中测量这3个位置的温度变化.图3 循环水冷却条件下的热管性能测试系统Fig.3 Performance test system of heat pipe in recycling water cooling condition测试各种类型的热管时,分别制作相应形状和长度的加热铜套.考虑到圆热管嵌入刀具中通常是蒸发端的整个外表面受热,因此针对圆热管传热测试而制作的加热铜套筒是一段空心盲孔铜圆棒,如图4(a)所示.考虑到扁平热管嵌入刀具中通常是蒸发端的一个侧面受热,因此针对扁热管传热测试而制作的加热套筒是在紫铜半圆棒和电木半圆棒上开盲槽而合成,如图4(b)所示.针对循环水冷却情况下影响热管传热性能的4个主要因素:蒸发端受热长度Lh(A)、冷凝端冷却长度Lc(B)、循环水温度tw(C)和热管弯曲角度α(D),制订4因素、4水平的正交试验方案,采用L16(45)正交表设计试验.所用因素水平参数见表1.图4 两种微热管的受热形式及相应的加热套筒Fig.4 Heat load formation fortwo types of micro-heat pipe and corresponding heating sleeves表1 热管传热性能正交试验因素水平Table 1 Factors and levels of the orthogonal experiment for the heat transfer performance of heat pipe水平因素Lh/mm Lc/mm tw/℃ α/(°) 1 10 20 30 0 2 15 40 50 5 3 20 60 60 10 425 80 75 15在每组测试试验中,首先对热管的蒸发端加载50W的热荷载,持续600 s,然后观察3个测温点的温度变化情况,判断热管蒸发端的温度是否在这段时间内趋于稳定.若是,说明尚未达到该热管饱和状态,则增加加热功率再进行测试;反之则说明已超出该热管传热极限,需减小加热功率重新测试.如此不断地试验,直到获得热管的最大功率Pmax.2.2 热管传热测试结果分析采用上述试验系统对几种热管的最大传热功率的测试结果见表2.根据正交试验结果,求出每个因素水平分别对应于圆热管和扁热管的最大传热功率位级,得出Pmax与热管的4个使用因素参数的关系,见图5.比较图5(a)及(b)可知,在相同使用条件下,圆热管的最大传热功率Pmax明显高于扁热管;圆热管的最大传热功率Pmax随着蒸发端受热长度Lh以及循环水温度tw的增加而增加,随着冷凝端冷却长度Lc的增加而减小;随着弯曲角度α增加,圆热管的Pmax呈先增大后减小的趋势,当α=5°时,圆热管的Pmax最大.扁热管的最大传热功率Pmax随着4个因素的变化趋势与圆热管相似.表2 循环水冷却条件下热管最大传热功率的正交试验结果Table 2 Orthogonal experimental results for the heat pipe in recycling water cooling conditionPmax/W序号ABCD圆热管扁热管1 1 1 1 1 100 90 2 1 2 2 2 150 110 3 1 3 3 3 105 80 4 1 4 4 4 115 50 5 2 1 2 3 175 115 6 2 2 1 4 100 35 7 2 3 4 1 125 115 8 2 4 3 2 125 75 9 3 1 3 4 185 60 10 3 2 4 3 190 125 11 3 3 1 2 85 75 12 3 4 2 1 115 85 13 4 1 4 2 215 200 14 4 2 3 1 155 105 15 4 3 2 4 115 40 16 4 4 1 3 80 65图5 循环水冷却条件下热管的4个使用参数与最大传热功率Pmax的关系Fig.5 Relationship between four using factors and the maximum heat transfer power Pmaxfor the heat pipe in recycling water cooling condition3 热管车刀设计根据以上分析,结合原型车刀实际情况,对圆热管和扁热管的使用参数优选结果均为:热管蒸发端受热长度Lh=18 mm,冷凝端冷却长度Lc=20 mm,循环水温度tw=75℃,热管弯曲角度α=5°.在设计热管车刀时遵循以下原则:(1)在保证刀片强度和刚度的前提下,尽量使热管靠近主刀刃和刀尖;(2)尽量避免热管与刀柄的接触换热,同时热管应定位及安装方便;(3)令热管得到相应的保护以保证其在切削过程中工作的可靠性[14].基于以上原则,设计了嵌入式、侧压式和槽嵌式3种热管车刀,如图6所示.图6 优化设计的热管车刀实物图及示意图Fig.6 Appearance and schematic diagram of the optimized heat-pipe lathe tool嵌入式热管车刀中的热管为直径6mm的圆管,弯曲角度为5°.在刀片前刀面下方加工出与热管等径的盲槽,嵌入热管蒸发端.侧压式热管车刀中的热管为厚4mm 的扁直管,用夹具固定,其蒸发端贴附在刀片的主后刀面上.槽嵌式热管车刀中采用扁弯热管,厚度为4mm,弯曲角度为5°.在刀片前刀面上加工出与热管等宽、深4mm的盲槽,嵌入热管蒸发端.3种刀具中热管长度均为150 mm,蒸发端与刀具接触长度均为18mm,蒸发端前沿距离刀尖均为2mm.为减小热管与刀头的界面热阻,在热管蒸发端使用了导热胶.为减少热管体与刀柄的热接触,采用了偏头刀体结构以方便热管的引出.装配该热管车刀时,热管的后端采用一个绝热支撑固定在刀柄上.4 热管刀具的散热性能验证在CKA6150型数控车床上进行外圆干车削45#钢(HBS 187)实验,测量及计算上述热管刀具在相同切削条件下热管转移的热量Qhp,以量化评估这3种热管刀具的散热性能.实验所采用的量热测试系统见图7.测试系统中的量热介质为水,热管冷凝端用水冷却装置包覆20mm,冷却水用保温容器盛装,由潜水泵实现水循环.实验前在刀柄外表面包裹了绝热材料以减少刀具向夹紧机构传热.实验中使用的循环水量为1 L,水初始温度为75℃,水流量为0.5 L/min.热管冷凝端和保温容器中置热电偶测温.由切削前后两处测量的循环水温差Δt1及Δt2,可以根据以下公式量化计算Qhp:式中:ρw为水的密度,ρw=103kg/m3;cw为水的比热容,cw=4200J/(kg·℃);Vw 为循环水体积.图7 热管刀具的量热测量系统示意图Fig.7 Schematic diagram of the calorimetric test system of heat pipe tool根据切削量热实验结果绘制3种热管车刀在200s切削时间内通过热管传出的热量Qhp随切削速度的变化曲线,见图8.随着切削速度的增加,这3种热管刀具通过热管转移的热量都呈上升趋势,至切削速度vc=300m/min时尚未达到热管传热饱和状态.在相同的切削速度下,嵌入式热管刀具的Qhp远高于槽嵌式和侧压式热管刀具.由于在相同的切削速度条件下各车刀切削时所产生的总热量基本一致,这说明采用嵌入式圆热管的刀具散热效果最好,侧压式热管的刀具散热效果最差.图8 切削速度对3种热管刀具热管转移热量的影响Fig.8 Effect of cutting speed on the heat transferred by the heat pipe for three kinds of heat pipe tools5 结论(1)对圆热管和扁热管的传热测试结果均表明,热管的最大传热功率随着蒸发端受热长度以及循环水温度的增加而增加,随着冷凝端冷却长度的增加而减小;当热管弯曲5°时传热最有效.(2)根据热管传热测试结果,结合原型车刀的几何尺寸,优选的热管使用参数为:受热长度18mm、冷却长度20mm、循环水温度75℃、热管弯曲角度5°.(3)设计了嵌入式、侧压式、槽嵌式3种热管车刀,分别采用圆热管和扁热管从刀片内部、主后刀面和前刀面吸收切削热.切削量热实验表明,嵌入式热管刀具中的热管传热效率最高,槽嵌式的热管次之,侧压式的热管最弱.参考文献:[1] Dhar N R,Ahmed M T,Islam S.An experimental investigation on effect of minimum quantity lubrication in machining AISI 1040 steel [J].International Journal of Machine Tools&Manufacture,2007,47(5):748-753.[2]全燕鸣,何振威,豆勇.碳钢高速车削中基于量热法的切削热分配[J].华南理工大学学报:自然科学版,2006,34(11):1-4.Quan Yan-ming,He Zhen-wei,Dou Yong.Cutting heat dissipation in high-speed machining of carbon steel based on calorimetric method[J].Journal of South China University of Technology:Natural Science Edition,2006,34(11):1-4.[3] Weinert K,Inasaki I,Sutherland J W,et al.Dry machining and minimum quantity lubrication[J].CIRP Annals-Manufacturing Technology,2004,53(2):511-537.[4] Sharma V S,Dogra M,Suri N M.Cooling techniques for improved productivity in turning[J].International Journal of Machine Tools&Manufacturing,2009,49(6): 435-453.[5] Faghri A.Heat pipe science and technology[M].Washington,DC:Taylor and Francis,1995:94-95.[6]К ABTOPCКOMУ CBИДETEЛБCTBУ.OПИCAHИE И30БPETEHИЯ:SU,1371776 A1[P].1988-03-23.[7] Judd R L,Mackenzie H S,Elbestawi M A.An investigation of a heat pipe cooling system for use in turning on a lathe[J].International Journal of Advanced Manufacturing Technology,1995,10(6):357-366.[8] Haq A N,Tamizharasan T.Investigation of the effects of cooling in hard turning operations[J].International Journal of Advanced Manufacturing Technology,2006,30 (4):808-816.[9] Chiou R Y,Lin L,Jim S J,et al.Investigation of dry machining with embedded heat pipe cooling by finite element analysis and experiments [J].International Journal of Advanced Manufacturing Technology,2007,31(5):905-914.[10] Chiou R Y,Chen J S J,Lu L,et al.The effect of an embedded heat pipe in a cutting tool on temperature and wear[C]∥Proceedings of ASME Conference on Mechanical Engineering.Washington,D C:[s.n.],2003:1-8.[11] Chiou R Y,Chen J S J,Lu L,et al.Prediction of heat transfer behavior of carbide inserts with embedded heat pipes for dry machining[C]∥Proceedings of the 2002 ASME International Mechanical Engineering Congress&Exposition.New Orleans:[s.n.],2002:17-22. [12] Chou Y K,Liu J.CVD diamond tool performance in metal matrix composite machining[J].Surface&Coatings Technology,2005,200(6):1872-1878.[13] Liang L,Quan Y M,Ke Z Y.Investigation of tool-chip interface temperature in dry turning assisted by heat pipe cooling[J].International Journal of Advanced Manufacturing Technology,2011,54(1/2/3/4):35-43. [14]梁良.面向绿色切削的热管刀具散热性能研究[D].广州:华南理工大学机械与汽车工程学院,2011: 75-76.。

换热器管板孔沟槽刀的简易设计

在换热器管束制造过程中,管板与换热管的连接方式主要有胀接、焊接、胀焊并用等方式。

为了保证换热管与管板连接的密封性及抗拉脱强度,提高换热管与管板的胀接质量,通常采用在管孔上开槽的形式。

原有管板挖槽依靠镗床利用手工摆动装有挖刀的芯轴来控制挖刀挖槽的深度,准确性差,造成槽的深度不一样,且挖槽后圆孔内壁出现很多毛剌难以消除,使管子胀接在管板的圆孔内后连接牢度低,密封性差。

这种方式已不能完全满足批量管板沟槽的加工所以根据生产的实际需要我们设计了结构简单、经济耐用的沟槽刀具。

标签:换热管管板开槽沟槽刀简易设计

目前,管壳式热交换器(冷却器、加热器)广泛应用于石油、化工、轻工、制药能源等工业生产中。

为了提高换热器的密封性能和增加拉脱力,越来越多的换热器采用了胀接(贴胀或强度胀)的密封形式,即在两端的管板孔内增加密封槽。

其中对于薄管板(厚度小于25mm)一般开单槽,对于厚度大于25mm的一般设置两个沟槽,在一些有特殊要求的情况下有些设置三个沟槽。

如图一。

其中δ为管板的厚度;K为槽的深度。

1 目前存在的问题

随着换热器的发展,换热器的换热面积及直径越来越大,一台管壳式换热器可能有几百根乃至上千根换热管,相应管板上就有成百上千个管孔。

在每个管孔上加工两个沟槽,对机械加工带来很大的挑战。

1.1 用镗床加工如果采用在镗床上加工的方法,加工费用、加工精度以及进度都无法保证。

1.2 使用成型刀具加工如果采用外购的成型刀具,购买刀具的费用大巨大、且这种成型刀具不耐用,对中小型企业是一笔不小的开支。

随着生产的换热器数量的增加,这种矛盾则更为突出。

我们经过反复研究、试验、实践,设计了一款管板孔开沟槽刀具。

该款刀具结构简单,并能保证沟槽的加工质量;操作过程简单,且价格低廉,适用于各种企业。

目前我公司已成功用于批量生产。

2 设计原理

使用普通钻床,利用定位装置安装一活动刀头,运用钻床的上、下移动及转动来完成开槽工序。

该沟槽刀如图二所示,其组成分为刀头、刀杆、定心套、定位轴、调整螺栓、锥柄、刀体、限位螺栓、连接套等20个组件。

其特点是,首先将刀杆与衬套及刀体三者利用定位轴固定为一体,工作时三者可同时转动;接着穿入定心套、轴

承及连接套,连接套的螺纹可调节深入管孔槽内刀头的深度,然后装入车床上的刀柄,旋入压盖固定于钻床上;最后装入刀头进行沟槽加工。

工作时,将刀头还原到原位,深入管孔内,定心套紧贴与换热管内壁。

下移钻床锥柄,利用调整螺栓及限位螺栓及弹簧装置保证刀杆随锥柄下移能自动定动及回位。

调试好后即可开始工作。

■

1——管板;2——定心套;3——轴承;4——连接套;5——限位螺栓;6——压盖;7——锥柄;8——刀杆;9——调整螺栓;10——定位销;11——衬套。

图二沟槽刀示意图

3 沟槽刀的特点

3.1 刀杆的制作刀杆是该沟槽刀中重要的部分,需要根据不同的管孔大小来分别制作。

每种规格的管孔,需要用不同的刀杆。

由于管板孔的大小不同,其沟槽的深度不同,因此刀杆前端部分要根据管孔大小再制作,其余不做改变。

刀杆的选材是经过调质处理HRC25-HRC30的45#钢。

在加工过程中考虑到锥柄与刀杆的同心度,所以刀杆尾部与锥柄的连接采用球面接触,锥柄头部切出45°斜面凹槽,刀杆部分则加工为球面。

在锥柄凹槽内能随锥柄的上下移动倾斜一定角度移动,从而保证刀头在管孔内能稳定的切削。

为了保证沟槽与工件的垂直,槽深浅一致的情况下刀杆前部(即装入刀头的部分),我们采用了偏心结构。

偏心度数根据管板厚度、管孔大小以及开槽位置计算出来。

经实践证明,这种偏心设计完全可以保证开槽质量。

3.2 限位螺栓的改进限位螺钉的作用就是保证刀杆在到适当的位置后阻止刀杆继续移动,但为了保证进入管板孔的刀杆能自如的进出,且不能伤害到刀头及管板孔表面,我们还引入了弹簧设计,如图三。

当刀杆倾斜一定角度进入管板孔内,调节好限位螺栓,再随着钻床的下移,弹簧压缩,刀杆被限位螺栓限定在垂直位置后即开始工作。

工作完毕后利用内置的弹性机构,能在退刀过程中即时的使刀头顺利离开工件,避免刀头损坏。

■

图三刀杆中的弹簧应用

3.3 铁屑的排出

在加工过程中若铁屑不能及时排出,不仅会加快刀头的磨损,同时对管孔质量也危害极大。

特别是在管板孔直径比较小时,铁屑更不易排出。

我们经过不断的试验,最后在装入刀头的刀杆处增加了一个2.5mm×1mm的导向槽则顺利了解

决了这个问题,铁屑顺着导向槽将铁屑排出管孔外,减少了对刀头及管孔的伤害。

见图四。

■

图四

4 沟槽刀的特点

4.1 沟槽刀的优点

由于管板孔的规格尺寸比较多,不可能每种规格都制造一套,所以本设计绝大部分采用了通用设计,减少浪费。

针对不同的管板孔规格,只需要更换定心套及刀杆这两个部件即可。

这样不仅减少了成本,减少了刀具更换的频次,大大的提高了生产效率。

在加工过程中,该款挖槽刀操作方便,简单、易学,不需要专门指导,且挖槽质量稳定,完全可以达到GB151-1999《管壳式换热器》中开槽的要求。

4.2 存在的问题该款沟槽刀在加工精度上稍微差一些,不适用于高精度场所。

5 总结

目前该款管板孔沟槽刀已在我公司正式投产使用,不仅提高工作效率、而且切槽位置准确、质量可靠,试验合格率100%,完全能适应生产的要求。

参考文献:

[1]GB151-1999,管壳式换热器[S].

[2]《换热器设计手册》.

[3]李红燕.换热器管板孔腐蚀失效分析[J].全面腐蚀控制,2013(12).

作者简介:王倩,2012年毕业于西北工业大学网络教育机械设计及其自动化专业本科,学士学位,现在西安航新石化设备有限责任公司从事设计工作。