840D轴抖动相应解决措施.doc

- 格式:doc

- 大小:74.50 KB

- 文档页数:9

840D轴抖动840D数控机床经常出现轴在进给时抖动严重。

除了修改此轴的参数MD32200外,还有没有其他办法。

谢谢。

问题补充:驱动应该怎样优化,请详细说明。

谢谢。

你需先检查一下机械的问题,我遇到过几种类似情况以供参考:1、机床进给轴导轨压板压紧力不均匀,用力矩扳手重压解决了。

2、丝杠、导轨润滑不良,干燥。

检查一下圆光栅有没有脏或松动,然后改一下增益吧修改驱动参数的增益系数和积分时间同时适当更改机床参数的32200在机械没有问题的前提下作驱动优化。

如果以前是好的话,建议从机械动手840D系统数控龙门铣工作台反馈在编码器下抖动,在工作台上有负载下进给停止时也抖动.请高手指点我该如何处理谢谢!详细点问题补充:机械间隙很小,我检查过.工作台是直线导轨滚珠丝杠.不是静压导轨.增益我已经调到0.35拉,如果调到0.5抖的更严重.工作台向一个方向比另一个方向抖动的明显弱一些.请指教下,我没有优化过电机,和该轴.请指教下该如何操作.详细点谢谢!没有经验!工作台的间隙太大了或者机械部分的状态不好,要想彻底解决就得调整检查机械部分.如果要想带病工作的话试着减小伺服增益,加长调整时间.编码器的安装有问题1 检查一下编码器安装。

如果和主轴不同步,就会出现上述问题。

再看看编码器轴承是否完好。

2 减小增益,加大调整时间。

是静压导轨吗?可能有问题你优化一下该轴,或是调整增益可确认丝杆和电机的连接或导轨有问题,可减小电机的电流环增益,参数1120改到10-12A/V我认为造成电机抖动可能有以下原因:1 编码器问题,是否安装良好,是否有噪声,看看控制器中是否有滤波器供使用。

2 系统的电流环以及速度控制器参数调节不好,先适当减小速度环增益,如果不行可以减小电流环增益,或者加电流环滤波器3 机械部分存在谐振,根据经验进行改进。

我认为最好的方法还是用SIMCOMU优化一下具体的方法在简明调试手册上840d系统机床工作台抖动怎么处理840d系统北一机数控龙们铣机床工作台抖动怎么处理,工作台不是整个部位抖动,前两米是好的,后两米抖。

西门子840D数控系统故障诊断及维修作者:周建中王俊青夏浩利来源:《山东工业技术》2019年第07期摘要:本文主要讲述了西门子840D数控系统的结构,并列举出了几个在西门子840D数控系统中经常出现的故障,重点对结构和故障进行分析后找出了能解决故障问题的方法,并且促进西门子840D数控的发展前进。

通过寻找解决故障的方法措施,进一步认识了西门子840D数控系统,提高了系统的工作质量和工作效率。

关键词:数控系统;故障诊断;维修处理DOI:10.16640/ki.37-1222/t.2019.07.142机械制造领域企业对于西门子840D数控系统并不陌生,数控系统作为一项能在很大程度上提高企业产率,增强产品质量的系统,在机械制造中占据着必不可少的位置。

西门子840D 数控系统虽然与其他系统相比较而言有着更大的优势,但是,它对工作人员的能力和施工技术的要求也更高。

因此,导致了许多企业在对西门子840D数控系统进行实际应用时出现了许多问题,系统本身也经常发生故障。

1 西门子840D数控系统的结构数控系统中最核心的部分就是数控管理了,它通过录入数据信息后,将其转化为所需要的文字和图片信息等,使数据信息更加形象立体。

数控系统一共包括两个部分,一个是硬件数控系统,还有一部分是控制系统。

它们两个部分能直接决定数控系统的功能种类和性能强度。

不同的数控系统功能和组成不一样,用同一种诊断方法将会留下很多漏洞,只有制定出有针对性的诊断方式,才能完全避免数控系统发生故障。

2 西门子840D数控系统的故障2.1 连接位置不牢固在很多企业的数控系统中都会出现的一个状况是当对数控系统进行长时间的关闭处理时,经常会出现指示灯无法关闭的现象。

而在检查诊断的过程中,故障发生点在于电源的电压问题,然后再进行进一步的检查时,可以得出具体问题所在。

经过对设备进行精密的诊断后,最终发现是连接出现问题,导致整个系统都发生了故障。

2.2 定位不准确利用机械来制作产品时,需要进行Z轴振动,这时就会导致发生定位不准确的问题。

轴跳动常见的原因轴跳动是指在运转过程中,轴的轴承发生异常震动或摆动的现象。

它在机械运转中是一种常见的故障,会导致设备运转不稳定,甚至严重影响设备的正常使用。

轴跳动的原因比较复杂,通常包括以下几个方面:1. 轴本身的质量问题:轴的制造工艺、选材和尺寸精度等直接影响轴的质量。

如果轴的质量不达标,例如存在表面粗糙度过大、强度不够等问题,就容易引起轴的跳动。

2. 轴承配合问题:轴与轴承之间的配合精度对于防止轴跳动非常重要。

如果轴与轴承间的间隙设计不合理,或者精度要求过低,就容易引起轴的跳动。

3. 油膜问题:油膜是轴承工作的关键,它能够减少摩擦和磨损,提高轴的稳定性。

如果轴承润滑不良或者油膜破坏,就容易导致轴的跳动。

4. 轴与其他零部件的配合问题:轴与其他零部件的配合精度也会对轴的稳定性有较大影响。

如果配合间隙过大或者存在装配误差,就容易造成轴的跳动。

5. 轴的工作环境问题:轴在工作过程中,如果受到外界环境的影响,例如温度变化、振动等,就容易导致轴的跳动。

6. 加工和装配工艺问题:轴的加工和装配工艺不良也会导致轴跳动。

例如加工误差过大、装配力不均等问题都可能引起轴的跳动。

针对轴跳动的原因,可以采取以下措施来解决:1. 提高轴的制造质量:从轴的选材、加工工艺和尺寸精度等方面入手,提高轴的质量,减少轴跳动的风险。

2. 确保轴承的质量:选用品质可靠的轴承,提高轴承的配合精度,避免轴与轴承之间的间隙过大。

3. 加强轴承润滑管理:定期检查轴承的润滑情况,确保轴承能够形成良好的油膜,减少轴跳动的发生。

4. 优化轴与其他零部件的配合:加强对轴与其他零部件配合间隙的控制,减少装配误差,提高轴的稳定性。

5. 改善工作环境:对于在恶劣环境下工作的轴,可以采取保温、抗震等措施,减少外界环境对轴的影响。

6. 完善加工和装配工艺:加强对轴的加工和装配工艺的控制,减少加工误差和装配力的不均,提高轴的稳定性。

综上所述,轴跳动的原因是多方面的,需要从轴本身质量、轴与轴承的配合、油膜、轴与其他零部件的配合、工作环境和加工、装配工艺等多个方面进行分析。

解决转轴震动的措施转轴震动是指在机械设备的运转过程中,由于转轴的不平衡或受力不均等原因,引起转轴的振动现象。

这种震动不仅会影响机械设备的正常运行,还会加速设备的磨损,甚至导致设备的故障。

因此,解决转轴震动问题非常重要,下面将介绍几种常见的解决措施。

确保转轴的质量是均衡的。

在制造转轴时,应严格按照设计要求进行加工和装配,避免转轴产生不均匀的重量分布。

同时,在使用过程中,定期检查和校准转轴的质量,及时发现并解决转轴的不平衡问题。

采用动平衡技术对转轴进行平衡处理。

动平衡是一种通过在转轴上添加补偿质量,使转轴在运转过程中达到平衡的方法。

通过动平衡技术可以有效地减小转轴的振动幅度,提高设备的运行稳定性。

在实际应用中,可以利用专业的动平衡设备对转轴进行平衡处理,也可以根据转轴的振动情况进行手动调整。

合理设计转轴的支撑结构也是解决转轴震动问题的重要措施之一。

在转轴的支撑结构中,应采用适当的支撑方式和支撑材料,以提供足够的刚度和稳定性。

同时,还可以通过增加支撑点的数量和改变支撑点的位置来减小转轴的振动。

此外,还可以采用减振材料或减振器来降低转轴的振动幅度。

定期检查和维护转轴也是解决转轴震动问题的重要环节。

通过定期检查转轴的运行状态和振动情况,可以及时发现和解决转轴的故障和问题。

同时,定期对转轴进行润滑和清洁,保证转轴的良好运转状态,减小转轴的摩擦和振动。

解决转轴震动问题需要从多个方面进行考虑和处理。

通过优化转轴的质量、采用动平衡技术、合理设计支撑结构以及定期检查和维护转轴,可以有效地减小转轴的振动幅度,提高设备的运行稳定性。

同时,也可以减小设备的磨损和故障率,延长设备的使用寿命。

通过这些措施的综合应用,可以有效地解决转轴震动问题,提高机械设备的运行效率和可靠性。

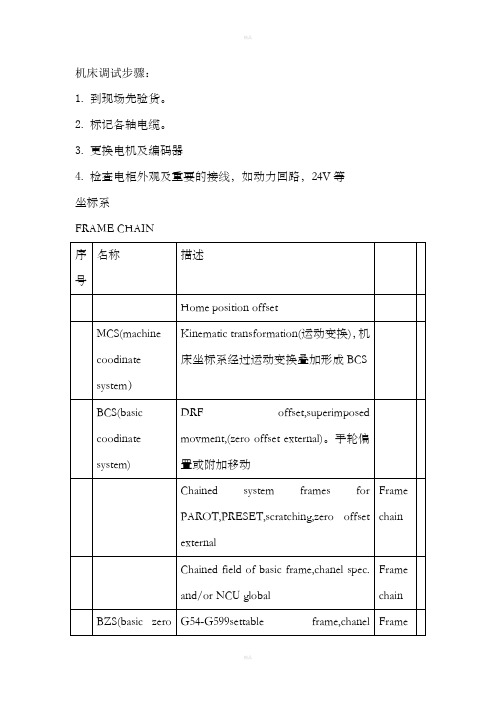

机床调试步骤:1.到现场先验货。

2.标记各轴电缆。

3.更换电机及编码器4.检查电柜外观及重要的接线,如动力回路,24V等坐标系FRAME CHAIN最终的坐标是由上向下一级级叠加1.MCS(Machine Coordinate System):由机床物理轴构成的坐标系。

2.BCS(Basic Coordinate System):由3个垂直轴和其他指定轴组成。

如果没有运动变换,BCS=MCS;如果有运动变换,几何轴和机床轴名称一定要不一样3.additive offset,是轴方向的平移偏置,没有旋转镜像缩放功能。

由PLC激活db3x.dbx3.0上升沿(自动模式下生效),PLC激活后,在下一个motion block 执行完后,偏置生效。

Md28082可以配置Chanel spesific system frame;编程$AA_ETRANS[axis]=xx。

DRF偏置;superimposed movement只能用同步功能通过$AA_OFF[axis]实现。

重新上电后,最后一次生效的additive offset不生效,除非用PLC重新激活,可以在MD24008修改。

MD24006 bit1=1复位后external zero offset还生效。

执行SUPA是不受zero offset external影响。

4.BZS(Basic Zero system),BZS is the basic coordinate system with basicoffset.BZS=BCS+zero offset external或DRF或superimposed motion 或Chained system frames或Chained basic frame。

5.SZS(Settable Zero system) is the workpieace coordinate system with aprogrammable frame from the viewpoint of the WCS.The workpiece zero is defined by the settable frame G54 to G599.SZS=WCS(由G54-G599定义)+programmable frame。

西门子840D 数控系统故障诊断与维修黄敏高摘要介绍5 例西门子840D 数控系统的故障现象及诊断过程。

关键词840D 数控系统故障诊断维修中图分类号TP2文献标识码B西门子840D 数控系统本身性能稳定,故障率极低。

配置西门子840D 系统的数控设备调试和维修实践中,大部分故障源于设备的安装调试和使用中出现的问题,以下列举几个不同类型的维修实例以供参考。

例1 一台840D 系统的TH5840 加工中心,在调试中出现NCU 报警,PS 和PF 红灯亮,报警号是“12460通道%1 程序段%2 超出%3 的符号最大数目”和“15175通道%1 程序段%2 程序%3 接口不能建立”,并且出现频次没有规律。

查阅诊断手册,提示报警来自“用于循环程序定义扩展的内存不足(PROC-指令)”。

经修改并删除新的加工程序,报警未能消除,调整程序数目等相关机床参数故障依旧,基本排除是程序内存本身的原因。

根据报警出现的频次,且IM361 接口模块的SF 灯亮,怀疑故障和信号干扰有关,经检查IM361 连接电缆,发现电缆屏蔽不良,重新做IM361 的连接电缆屏蔽层,报警消除。

例2 一台840D 系统的TH6363 卧式加工中心,全闭环控制,在调试中Z 轴坐标值显示漂移,实际上Z 轴并没有移动,报警号是“25050轴%1 轮廓监控”。

该报警产生的直接原因是NCK 对于坐标轴的每个插补点(设置点),根据内部模型计算出实际值,如果计算的实际值与真实的机床实际值之间的差别大于机床数据36400CONTOUR_TOL 中给定的值,则程序中止,并发出警报信息。

诊断过程是:检查机床数据36400 及32200 的设置值正常;将Z 轴的伺服、电缆、光栅尺与X 轴对调,报警出现在X 轴;取消Z 轴全闭环,设置为半闭环,报警消除,判断是因为全闭环控制引起的报警,检查Z 轴光栅尺的测量头及光栅尺电缆的连接均正常,但电缆的屏蔽线连接不良,重新做好电缆的屏蔽后,报警消除,机床恢复正常。

数控机床轴向跳动问题分析与解决方法数控机床轴向跳动问题是制造业中常见的一个难题,它指的是机床在加工过程中,工件的轴线与刀具的轴线之间产生的不稳定运动,导致加工表面质量下降,甚至使工件无法继续加工。

本文将从问题的原因、分析方法以及解决方法三个方面进行探讨。

一、问题的原因1.刀具安装不牢固:刀具的固定方式可能存在问题,如刀具未紧固好、刀片松动等,这会导致刀具在加工过程中发生微小的位移,进而引起轴向跳动问题。

2.机床结构刚度不足:机床的结构刚度不足会导致在加工过程中出现振动,从而引起轴向跳动问题。

这可能是由于材料选择不当,结构设计不合理或磨损等原因导致的。

3.加工参数设置错误:加工参数的设置不正确也会导致轴向跳动问题的出现。

例如,进给速度过高、切削速度不匹配等。

4.切削力不平衡:切削力在加工过程中可能出现不均匀的情况,进而引起轴向跳动问题。

这可能是由于材料的不均匀性、刀具磨损不均匀等原因导致的。

二、问题的分析方法要解决数控机床轴向跳动问题,首先需要进行问题的分析。

以下是几种常用的分析方法:1.振动信号分析:通过安装振动传感器,可以监测机床在加工过程中的振动信号,并通过分析振动信号的频率和振幅变化来判断是否存在轴向跳动问题。

2.加工表面质量检测:通过对加工后的工件进行表面质量检测,可以了解工件是否存在轴向跳动问题。

如果加工表面出现不规则的凸凹现象,很可能是轴向跳动问题导致的。

3.切削力测量:利用力传感器等设备测量切削过程中的切削力,可以判断切削力是否存在不平衡的情况,从而确定是否存在轴向跳动问题。

三、解决方法针对数控机床轴向跳动问题,可以采取以下解决方法:1.优化刀具安装:确保刀具的安装牢固,可以考虑采用夹紧力更大的刀柄、更好的刀柄夹持装置等。

2.加强机床刚度:通过合理的材料选择和结构设计,提高机床的刚度,并及时进行维护保养,以保证机床的稳定性和刚性。

3.调整加工参数:合理调整进给速度、切削速度等加工参数,确保切削过程平稳进行,减小切削力的不平衡。

西门子840D 数控系统调试,编程和维修概要概 述西门子公司数控系统产品结构数控系统的基本构成NCKM M C数控系统第一讲西门子数控系统的基本构成一.西门子840D系统的组成SINUMERIK840D是由数控及驱动单元(CCU或NCU),MMC,PLC模块三部分组成,由于在集成系统时,总是将SIMODRIVE611D驱动和数控单元(CCU或NCU)并排放在一起,并用设备总线互相连接,因此在说明时将二者划归一处。

人机界面人机交换界面负责NC数据的输入和显示,它由MMC和OP组成MMC(Man Machine Communication)包括:OP(Operation panel)单元,MMC,MCP(Machine Control Panel)三部分。

MMC实际上就是一台计算机,有自己独立的CPU,还可以带硬盘,带软驱;OP单元正是这台计算机的显示器,而西门子MMC的控制软件也在这台计算机中。

1.MMC我们最常用的MMC有两种:MMC100.2和MMC103,其中MMC100.2的CPU为486,不能带硬盘;而MMC103的CPU为奔腾,可以带硬盘,一般的,用户为SINUMERIK810D配MMC100.2,而为SINUMERIK840D配MMC103.※PCU(PC UNIT)是专门为配合西门子最新的操作面板OP10、OP10S、OP10C、OP12、OP15等而开发的MMC模块,目前有三种PCU模块——PCU20、PCU50、PCU70, PCU20对应于MMC100.2,不带硬盘,但可以带软驱;PCU50、PCU70对应于MMC103,可以带硬盘,与MMC不同的是:PCU50的软件是基于WINDOWS NT的。

PCU的软件被称作HMI,HMI有分为两种:嵌入式HMI和高级HMI。

一般标准供货时,PCU20装载的是嵌入式 HMI,而PCU50和PCU70则装载高级HMI.2.OPOP单元一般包括一个10.4〞TFT显示屏和一个NC键盘。

关于840D的轴原点重新设置如果是增量的测量系统你可以有两种方法来重新定义零点:第一,在MD34100中设定数值,并用此数值来表示当前的坐标值。

第二,在MD34080中设定数值使测量系统找到零脉冲后继续运动此数值停止,停止的位置为坐标零点。

绝对测量系统可以采用第一种方法,这其中你得掌握绝对测量系统重设坐标的步骤。

MD34200及MD34210设为零后重启系统,系统启动后MD34100设定你要的数值,34210设为1后按复位键,接着在回参考点方式下按轴移动方向键,搞定。

通过参数设置已经能够达到原点重新定位的功能。

中间加了个M指令来执行原点重新定位。

后来又将用操作面板按钮将DB2*.DBX1.0激活,增加了不在原点启动NC的功能。

22 旋转轴是可以在任意位置设为零点的。

4.BERO回参:对于主轴而言还有一种常用回参方法就是利用外部BERO来回参考点。

它的基本原理就是在执行SPOS??命令时,主轴由静止启动,主轴加速到MD34040??定义的速度,与接近开关同步,并且以MD35300??定义的速度定位。

主轴旋转方向由机床数据MD35350 确定。

常用的基本参数设置如下:34200??ENC_REFP_MODE=??7 接近开关作为主轴定向信号34040??REFP_VELO_SEARCH_MARKER??实际值??主轴定向速度(单位:转/分)34060??REFP_MAX_MARKER_DIST??=720??搜索接近开关的距离(单位:度)35300??SPOS_POSCTRL_VELO??实际值??主轴位控速度35350??SPOS_POSITIONING_DIR??3/4??主轴定向方向(3-正/4-负)另外还需要更改驱动参数:修改驱动数据:进入系统画面[SHIFT]+[ALARM],进入[机床数据]→[驱动器数据] 选相应的主轴参数SERVO?? 选择[显示参数]:如果主轴BERO信号接到x20的端子设定参数P495[0]=2;如果接到x21的端子上则设定参数P495[0]=5,然后设定P971=1,等待P971??由1??变0或者点击数据存储软件保存数据。

三个参数就能搞定西门子828D840DSL电机振动和蜂鸣!共

享屋

在调试设备的初期或者是更换了机械零件后的老设备,很多工程师发现以往运行良好的电机变得尖叫或振动明显,并且电机温度越来越高,长此以往,电机就会寿命减短,严重的还会损坏。

如果不想重新做电机优化,也可以尝试更改以下三个参数,快速解决多数电机蜂鸣和振动。

一、轴参数 32200

在该机床数据中输入位置控制器增益,即所谓的伺服增益系数。

当该值设定的数值大于电机位置控制的能力时,会出现电机抖动或蜂鸣等现象,所以在设备进行位置控制时如果伴随此类现象,可以适当减小该参数的值。

二、驱动参数 P1460

转速控制器 P 增益适配转速下限。

因为不同电机的型号和不同的电机工作情况不同,此参数的值会有所差别,即便是完全一样的设备,此参数也可能存在不同的值。

在电机进行速度控制时,如果发生电机蜂鸣或振动,可以尝试适当减小该参数值。

三、驱动参数 P1462

转速控制器积分时间参数适配转速下限。

与参数 P1460 类似,即便是同种型号的电机在不同工作环境下的1462 参数也不一定相同。

在电机进行速度控制时,如果发生电机蜂鸣或振动,可以尝试适当增大该参数值。

在尝试更改这三个参数后,绝大多数的电机振动和蜂鸣问题都可以得到解决,当然如果工程师有能力完成自动优化或手动优化是更好地选择。

想要快速解决电机振动问题,可以尝试按本文操作。

This post was last modified on 2022年1月13日下午3:31。

840D轴抖动840D数控机床经常出现轴在进给时抖动严重。

除了修改此轴的参数MD32200外,还有没有其他办法。

谢谢。

问题补充:驱动应该怎样优化,请详细说明。

谢谢。

你需先检查一下机械的问题,我遇到过几种类似情况以供参考:1、机床进给轴导轨压板压紧力不均匀,用力矩扳手重压解决了。

2、丝杠、导轨润滑不良,干燥。

检查一下圆光栅有没有脏或松动,然后改一下增益吧修改驱动参数的增益系数和积分时间同时适当更改机床参数的32200在机械没有问题的前提下作驱动优化。

如果以前是好的话,建议从机械动手840D系统数控龙门铣工作台反馈在编码器下抖动,在工作台上有负载下进给停止时也抖动.请高手指点我该如何处理谢谢!详细点问题补充:机械间隙很小,我检查过.工作台是直线导轨滚珠丝杠.不是静压导轨.增益我已经调到0.35拉,如果调到0.5抖的更严重.工作台向一个方向比另一个方向抖动的明显弱一些.请指教下,我没有优化过电机,和该轴.请指教下该如何操作.详细点谢谢!没有经验!工作台的间隙太大了或者机械部分的状态不好,要想彻底解决就得调整检查机械部分.如果要想带病工作的话试着减小伺服增益,加长调整时间.编码器的安装有问题1 检查一下编码器安装。

如果和主轴不同步,就会出现上述问题。

再看看编码器轴承是否完好。

2 减小增益,加大调整时间。

是静压导轨吗?可能有问题你优化一下该轴,或是调整增益可确认丝杆和电机的连接或导轨有问题,可减小电机的电流环增益,参数1120改到10-12A/V我认为造成电机抖动可能有以下原因:1 编码器问题,是否安装良好,是否有噪声,看看控制器中是否有滤波器供使用。

2 系统的电流环以及速度控制器参数调节不好,先适当减小速度环增益,如果不行可以减小电流环增益,或者加电流环滤波器3 机械部分存在谐振,根据经验进行改进。

我认为最好的方法还是用SIMCOMU优化一下具体的方法在简明调试手册上840d系统机床工作台抖动怎么处理840d系统北一机数控龙们铣机床工作台抖动怎么处理,工作台不是整个部位抖动,前两米是好的,后两米抖。

光栅尺定尺安装在工作台上,读数头固定不动在床身上。

降增益没变化请指点下检查一下光栅尺的安装,问题出在尺子上.我遇到过同样问题,在某一段机床抖,发现读数头和一个部件在那里有轻微接触.一是光栅尺脏,二是光栅尺安装不平造成读数头扭劲。

清洗一下光栅尺尺头,可能是光栅尺的问题,用表打一下看看有没有扭曲的地方,或是松动的地方一种是机械上的问题:润滑不充分或镶条配合的问题等:另一种是光栅进油污或粉尘,或如楼上所说;位置环增益怎样设定802D位置环增益32200怎样设定,用什么方法好?谢谢注意把握三点:一是只要电机没有异常情况下(如啸叫)尽量越大越好。

在这个前提下可以进行增大设置。

二是必须配合其它轴的响应情况进行调整,保证加工型线的正确。

一旦和其它轴的响应不匹配,加工出来的产品型线会异常的。

最好做个圆度测试为依据。

三是要保证本设备机械特性的适应。

最好别瞎改,不然可能出现电机不转或飞车通常为1,尽可能不改,如果要提高增益,可以通过611UE修改伺服1407,而且1407是可以通过自动优化得到的。

不能改的太小的从控制单个轴的跟随误差的角度来讲,在机床允许的范围内这个值越大,误差越小。

从控制多轴联动的轮廓误差的角度来讲,这个值并不是越大越好。

而是需要考虑其余轴的增益。

原则是让参与联动的所有轴的实际增益尽可能的接近。

理论上讲MD32200越大越好!但前提是电流环、速度环也要调好!西门子的电机在出厂前已做过电流环的优化,一般不用再做调整;但是速度环则需要进行调整!如果你的这台机床是用于模具加工,则需要速度环的手工优化,将速度环的增益提高(前提是不能使机械和电机尖叫),然后才可提高位置环!MD32200这个参数通常是设定到1,有时候要依据实际情况进行修改,如在闭环状态下机械与检测设备不同步时候通常要减少该值,但是在减少该值的时候会引起跟随误差的增大,从而会影响加工效果,如在固定时间内产生不到位现象。

在修改该值的时候,要依据几何轴同步的原则,不然会影响插补,在修改时要依据实际的要求和实际情况以不影响几何轴插补和机床不产生震动的情况下着情修改。

********************************************************************************************************************************* 840D伺服电机如何手动优化?电机有噪音的,请问如何优化一下?位置环!按手册中的指导进行嘛.有噪音方向是减低增益,加大积分时间.还有定位精度减小也有助于降噪.首先要把机械部分和润滑及静压搞好.在此基础上做驱动的优化.位置环的优化要考虑几个环节.1位置环增益,2位置环积分时间,3轴加速度4速度环增益,5速度环积分时间.1. 访问权限设置;sunrise2. 调整整流器额定电流;3. 调整实际整流器供电电压;4. 输入电动机数据;5. 实际速度检测数据设置(如此项目采用编码器);6. 励磁数据设置;7. 基本工艺功能的选择(包括:电流限幅、转矩限幅、斜坡函数发生器等);8. 最优化运行(包括:电枢和励磁的预控制和电流调节器的优化运行、速度调节器的优化运行、励磁减弱的优化运行、摩擦和转动惯量补偿的优化运行);9. 最高转速的校准和可能的精密调整;10. 优化运行不可能对每种应用都提供最优结果,因而调节器的设定必须用合适的方法加以检查(示波器、trace 跟踪等等) ,在某些情况下需要再进行手动优化。

*********************************************系统是840D的,在MMC 上怎么优化电机应该注意什么问题请指点谢谢系统是840D的,在MMC 上怎么优化电机应该注意什么问题请指点谢谢数控的驱动由电流环,速度环和位置环组成的,其优化一般由里及外层层优化,但由于电流环的参数在电机和功率模块的型号确定后用厂家的默认参数即可, 一般不需要优化,故优化时先优化速度环,再优化位置环即可.速度环的优化,一般涉及到速度环增益和速度环时间常数, 速度环时间常数越大和增益越低,速度环越稳定 ,但精度和动态特性越差,一般来说,速度环时间常数设在10ms左右, 而速度环增益调整在使速度环的阶约响应有20-40的超调.位置环的优化涉及到位置环增益和加速度, 调整时先可以减少加速度值,再增加位置环增益值,保证系统稳定, 然后在适当增加加速度值,使之适应机床的机械特性,注意同一组的插补轴的位置环增益要一致,否则会影响加工精度.*******************************************840D系统补偿数据怎么传输!840D系统螺距补偿数据怎么传输!具体的传输步骤指点下!我公司用的数控机床光栅尺有误差,在MMC上操作步骤和在电脑上怎么完成!详细些请各位高手帮忙!!!谢谢!!!现有补偿我要从新写入!!!做螺距补偿是得用激光干涉仪,1 直接补绝对值2 只要激光设置正负方向与机床移动正负方向相同,补偿数值就是测量出的误差值,为正就补正,为负就补负3 补偿表格可能设定有多余的,需要从第0个补偿点开始对应,第0点对应补偿的最小补偿坐标值(起始点),若该点在机床坐标轴实际不存在,则测量起始点(或终点)就对应第1个补偿表格,该点和第0点初步补偿值为0。

第0点不补偿的情况多出现在机床轴由坐标0往负向移动的情况,负向最大行程点抛弃不补且最小补偿坐标(起始点)在其负向。

4 机床由0往负向移动补偿时(机床负向移动),电脑补偿软件出来的数据输入补偿表格时要首尾颠倒,回程则不用颠倒(指双向补偿);而机床由0往正向移动再返回0时则是回程是需要颠倒的(指双向补偿)。

5 悬垂补偿,简单说就是一个移动补偿另外一个轴,如镗床滑枕W轴往负向身出,Y轴向上移动补偿,以调整W轴移动直线度,又如X轴移动补偿Y轴调整X轴的直线度。

悬垂补偿,机床由0开始往负向移动再回0这种移动方式补偿时,电脑补偿软件先出来的负方向移动数据应该补偿到补偿表的负向(反向)表格,在正向表格后部,这一点容易失误,同时注意运用第4条。

$AN_CEC[3,41]=0$AN_CEC_INPUT_AXIS[3]=(Y)$AN_CEC_OUTPUT_AXIS[3]=(Y) ;Y移动补尝Y,同常规螺距补偿$AN_CEC_STEP[3]=200$AN_CEC_MIN[3]=0$AN_CEC_MAX[3]=8000$AN_CEC_DIRECTION[3]=-1 ;由正往负反向移动补偿$AN_CEC_MULT_BY_TABLE[3]=0$AN_CEC_IS_MODULO[3]=06 840D 补偿操作简便快捷之法,补偿后不复位系统不回参考点编两个程序并转载 BUCHANG_ON, BUCHANG_OFF/_N_BUCHANG_OFFSTOPRE;$MA_ENC_COMP_ENABLE[1,AX1]=0 ;32700 插补补偿,;$MA_ENC_COMP_ENABLE[1,AX2]=0;$MA_ENC_COMP_ENABLE[1,AX3]=0;$MA_ENC_COMP_ENABLE[1,AX4]=0$MA_CEC_ENABLE[AX1]=0 ;32710 悬垂补偿, 0撤消$MA_CEC_ENABLE[AX2]=0$MA_CEC_ENABLE[AX3]=0$MA_CEC_ENABLE[AX4]=0$MA_CEC_ENABLE[AX5]=0....$SN_CEC_TABLE_ENABLE[0]=0 ;41300 补偿保护,0撤消$SN_CEC_TABLE_ENABLE[1]=0$SN_CEC_TABLE_ENABLE[2]=0$SN_CEC_TABLE_ENABLE[3]=0$SN_CEC_TABLE_ENABLE[4]=0$SN_CEC_TABLE_ENABLE[5]=0.....END:NEWCONFSTOPREM17/_N_BUCHANG_ON$MA_CEC_ENABLE[AX1]=1 ;32710 悬垂补偿$MA_CEC_ENABLE[AX2]=1$MA_CEC_ENABLE[AX3]=1$MA_CEC_ENABLE[AX4]=1$MA_CEC_ENABLE[AX5]=1....$SN_CEC_TABLE_ENABLE[0]=1 ;41300 补偿保护$SN_CEC_TABLE_ENABLE[1]=1$SN_CEC_TABLE_ENABLE[2]=1$SN_CEC_TABLE_ENABLE[3]=1$SN_CEC_TABLE_ENABLE[4]=1$SN_CEC_TABLE_ENABLE[5]=1.....END:NEWCONFSTOPREM17补偿表改成一个程序名为CEC.MPF修改完补偿程序之后立即在MDI 执行BUCHANG_OFFCECM0BUCHANG_ONM30补偿便起作用。