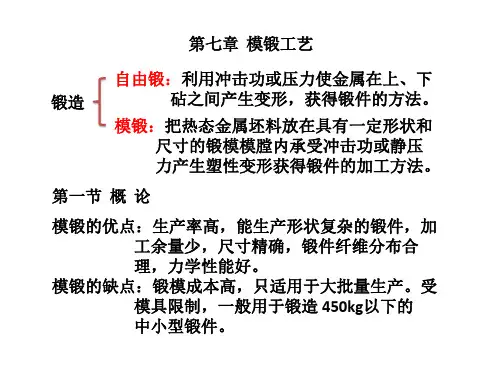

锻造工艺过程及模具设计第7章模锻工艺

- 格式:ppt

- 大小:6.42 MB

- 文档页数:120

锻造工艺与模具设计-锤上模锻引言锤上模锻是一种传统的金属锻造工艺,它使用锤子和模具将金属加热至一定温度后进行锤击,使其塑性发生变化,并通过模具的形状来塑造金属的最终形态。

本文将介绍锤上模锻的工艺流程以及模具设计的要点和注意事项。

锤上模锻的工艺流程锤上模锻的工艺流程通常包括以下几个步骤:1.材料准备:选择适当的金属材料,并对其进行预处理,如去除表面氧化物、清除杂质等。

2.加热:将金属材料加热至适当的温度,以增加其塑性。

加热温度通常根据材料的种类和要求的锻造效果来确定。

3.锤击:在金属材料达到适当温度后,使用锤子对其进行锤击。

锤击力度和频率需根据材料的塑性和形状来调整,以达到锻造工件的要求。

4.模具设计:根据锻造工件的形状和尺寸要求,设计制作适用的模具。

模具应具有足够的强度和刚度,以承受锤击的力量,并能形成金属的预期形状。

5.成品处理:锻造完成后,对锻造工件进行必要的处理,如退火、淬火、表面处理等,以提高其性能和外观质量。

模具设计的要点和注意事项1. 模具材料的选择模具材料应具有足够的硬度和强度,以抵抗锤击力量的作用。

常用的模具材料有合金工具钢、高速钢等。

在选择模具材料时,还需要考虑其热膨胀系数和导热性能,以确保模具在高温条件下能保持形状稳定性。

2. 模具结构设计模具的结构设计应考虑到工件的形状和尺寸要求,以及锤击的力量和频率。

模具应具有足够的强度和刚度,以承受锤击的力量,并能准确地形成金属的预期形状。

同时,模具的结构应合理,方便装卸和调整,以提高生产效率。

3. 模具表面处理模具的表面处理对于形成工件的表面质量和精度非常重要。

常用的表面处理方法包括电火花加工、抛光、渗碳等。

表面处理可以改善模具的耐磨性和抗粘附性,以减少模具的磨损和延长使用寿命。

4. 模具的维护与保养模具在锤上模锻过程中会受到较大的冲击和热应力,因此需要定期进行维护和保养,以确保其性能和使用寿命。

维护和保养包括清洁、修复损坏、润滑等工作。

锻造工艺过程及模具设计1. 引言锻造是一种通过对金属材料施加压力,使其产生塑性变形,从而得到所需形状和性能的工艺方法。

锻造工艺及模具设计在制造业中具有广泛的应用。

本文将介绍锻造的工艺过程和模具设计的基本原理和方法。

2. 锻造工艺过程2.1 热锻工艺热锻是指在高温下进行的锻造工艺。

其基本过程包括预热、装料、锻造和冷却四个步骤。

2.1.1 预热预热是将锻造原料加热至一定温度,以提高其塑性和降低锻造压力。

预热温度的选择取决于材料的类型和要求。

2.1.2 装料装料是将预热好的原料放置在锻造模具上,以准备进行下一步的锻造操作。

装料时需要考虑材料的定位和固定,确保锻造过程中的准确性和一致性。

2.1.3 锻造锻造是通过对装料施加压力,使其发生塑性变形,从而得到所需形状和性能的过程。

在锻造过程中,需要控制加压力、防止材料裂纹和变形等问题。

2.1.4 冷却冷却是将锻件从锻造中取出后,使其慢慢冷却,以缓解残余应力和提高材料的硬度和强度。

2.2 冷锻工艺冷锻是指在室温下进行的锻造工艺。

与热锻相比,冷锻可以更好地控制材料的性能和形状,并且不需要进行预热和冷却,节约能源。

2.2.1 材料的选择冷锻对材料的要求较高,一般选用具有良好塑性和变形能力的材料,如铝、铜等。

2.2.2 模具的设计冷锻模具的设计需要考虑以下几个方面:模具材料的选择、模具结构的设计、模具的可制造性和可维修性等。

3. 模具设计3.1 模具的分类模具按照其所用材料的不同可以分为金属模具、木模具和塑料模具等。

其中金属模具是最常用的一种,具有强度高、耐磨性好的特点。

3.2 模具结构的设计模具的结构设计包括上模、下模和侧模的设计。

上模是与锻件上表面接触的模具,下模是与锻件下表面接触的模具,侧模用于锻造中需要有孔的部位。

3.3 模具材料的选择模具材料的选择需要考虑模具的使用寿命、成本和性能要求等。

常用的模具材料有工具钢、合金钢和铸铁等。

3.4 模具的制造工艺模具制造工艺包括模具的加工和装配过程。

模锻工艺流程

《模锻工艺流程》

模锻是一种金属加工工艺,通常用于制作具有复杂形状和高强度要求的零件。

其工艺流程大致包括原料准备、预热、模具设计、成型、冷却和后处理等多个环节。

首先,原料准备是模锻工艺流程的第一步。

金属原料一般采用钢坯或其他金属材料,需要按照设计要求切割成适当大小的坯料。

接下来是预热环节,目的是让金属坯料达到适当的温度,提高其塑性和延展性,便于成型。

通常采用加热炉进行坯料的预热处理。

然后是模具设计。

根据零件的形状和要求,设计并制作适当的模具,以便将金属坯料加工成所需的形状。

成型是模锻工艺流程中最核心的环节。

加热后的金属坯料被放入模具中,受到模具的挤压和冲击力,使其形成零件的初步形状。

冷却环节是为了让成型后的金属零件迅速冷却,在固态下达到所需的硬度和强度。

通常采用水冷或风冷等方式进行冷却处理。

最后是后处理,包括去除表面氧化层、修磨和清洗等工序,使得成型后的零件达到最终的外观和精度要求。

总的来说,模锻工艺流程是一个复杂而又精细的制造过程,需要经验丰富的工匠和精密的设备来完成。

通过科学的工艺流程,可以生产出高强度、耐磨、精密的金属零件,广泛应用于汽车、机械、航空航天等领域。

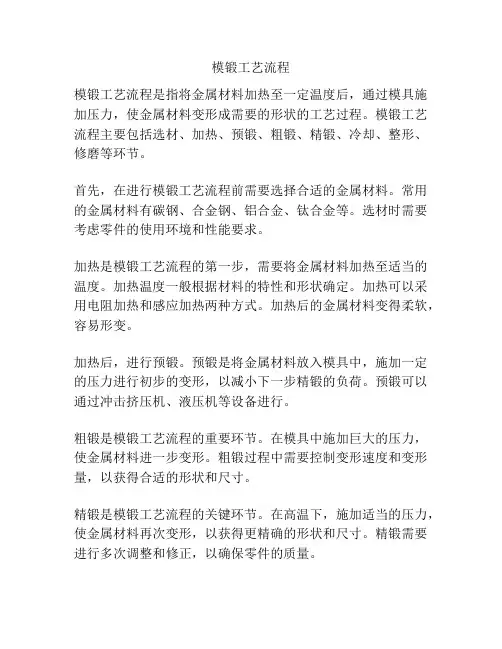

模锻工艺流程模锻工艺流程是指将金属材料加热至一定温度后,通过模具施加压力,使金属材料变形成需要的形状的工艺过程。

模锻工艺流程主要包括选材、加热、预锻、粗锻、精锻、冷却、整形、修磨等环节。

首先,在进行模锻工艺流程前需要选择合适的金属材料。

常用的金属材料有碳钢、合金钢、铝合金、钛合金等。

选材时需要考虑零件的使用环境和性能要求。

加热是模锻工艺流程的第一步,需要将金属材料加热至适当的温度。

加热温度一般根据材料的特性和形状确定。

加热可以采用电阻加热和感应加热两种方式。

加热后的金属材料变得柔软,容易形变。

加热后,进行预锻。

预锻是将金属材料放入模具中,施加一定的压力进行初步的变形,以减小下一步精锻的负荷。

预锻可以通过冲击挤压机、液压机等设备进行。

粗锻是模锻工艺流程的重要环节。

在模具中施加巨大的压力,使金属材料进一步变形。

粗锻过程中需要控制变形速度和变形量,以获得合适的形状和尺寸。

精锻是模锻工艺流程的关键环节。

在高温下,施加适当的压力,使金属材料再次变形,以获得更精确的形状和尺寸。

精锻需要进行多次调整和修正,以确保零件的质量。

经过锻造后,需要对零件进行冷却处理。

冷却的目的是改变金属材料的组织结构,增加材料的硬度和强度。

冷却可以采用自然冷却和水淬两种方式。

冷却后的零件需要进行整形和修磨。

整形是指对零件进行切割、打磨等工艺,使其外观更加精美。

修磨是利用研磨机、切割机等设备对零件进行修整,以提高精度。

最后,对模锻零件进行表面处理和检测。

表面处理可以采用镀锌、热喷涂等方式,以延长零件的使用寿命。

检测可以采用目视检测、测量仪器检测等方式,以确保零件的质量和尺寸。

总之,模锻工艺流程是将金属材料加热后通过模具施加压力,使其变形成需要的形状的工艺过程。

通过合理的工艺流程,可以制造出高质量和高精度的模锻零件。