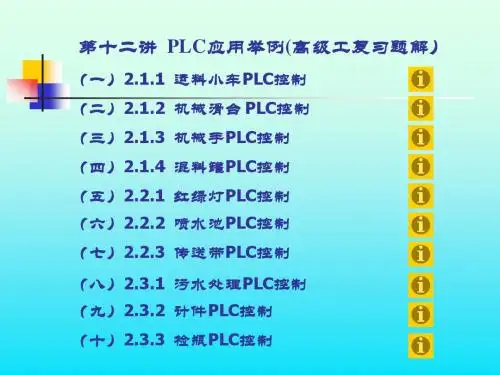

PLC12应用举例

- 格式:ppt

- 大小:2.42 MB

- 文档页数:27

简述可编程控制PLC的应用1、可编程控制器概述在工业环境中,广泛使用的一种计算机是可编程控制器(PLC),它具有灵敏度高、工作效率高的优点,计算水平相当突出。

因此PLC经常被应用于存储中的逻辑运算、安排工序、定时、技术即算术运算工作,然后将结果以数字式或模拟式的方式输入输出,来对各类机械的生产过程进行控制。

现代工程系统的重要组成部分是PLC和集成控制系统,借助这一系统,可以让整个系统结合的更紧密,使管理控制体系可以更加高效、便捷的对系统进行管理。

在设计编程控制软件时,常常会由于可编程控制公司的不同而使其各具特色,而通过这种软件设计方式能够使PLC在逻辑控制编程方面更加简捷。

PLC采用了独特的抗干扰设计,可以很好的对抗电子线路带来的磁干扰。

在工业企业的日常生产中,电子线路产生的干扰是无法避免的,如果某一部分的抗干扰能力太差,将使整个系统无法顺利运行,所以一定要保证PLC系统具有较强的抗干扰能力。

在系统工作期间,也不能忽略以下几点:①要使信号源和屏蔽源同时接地;②信号侧屏蔽源未接地时,要使PLC侧接地;③如果信号线间有接头,屏蔽层就需进行加固和绝缘操作,尽可能避免多点接地;④若屏蔽双绞线与总屏电缆相连时测点信号较多,就要保证屏蔽层之间连接良好并实施绝缘操作,还要科学确定接地点的单点接点。

此外,PLC及其外围模块品类繁多,因此系统结构应具有较强的通用性;设计、施工、调试PLC系统时所耗费的时间不长,能使工作效率更高。

并且计算机技术的飞速发展和应用,也使PLC的功能愈加完善,例如中断、高速计数、WM高速脉冲输出和PID控制功能。

PLC设计控制器也因以上优势而被广泛应用。

2、PLC在自动控制系统中的应用概述PLC在自动控制系统中的应用领域极广。

例如泵站排涝系统、水利灌溉系统、城市饮用水系统、大规模的机器控制系统、工业生产流程中的应用等。

下文仅对PLC在直流电动机双闭环控制系统中的使用做出简单论述。

起动性能好、制动功能强、可以实现大面积内的平滑调速是直流电动机的主要优点,所以在工矿生产中得到了广泛应用。

关于PLC的应用场景PLC(Programmable Logic Controller)是一种工业领域中广泛应用的可编程控制器。

PLC技术的应用可以实现对各种生产设备的数字化、网络化和自动化控制,提高生产效率和工作质量。

随着工业自动化水平的不断提高,PLC的应用范围也在不断扩大。

下面将具体介绍PLC的应用场景和应用案例。

1.生产线控制PLC被广泛应用于各种生产线的控制领域,如汽车工业、电子工业、机械制造等。

PLC能够实现生产线上各种生产工序的自动控制,如自动装配、加工、包装、搬运、检测等操作,提高生产效率,降低人工成本。

例如,汽车工业中的车身焊接生产线,使用PLC能够实现车身焊接的自动控制和调整,提高生产效率和质量,并节约人力成本。

2.机器人控制PLC可以用于自动化生产中的机器人控制,通过PLC实现机器人的动作控制、反馈控制、自主决策等功能,提高生产效率和生产效益。

例如,智能机器人在电子制造领域中的应用,可以自动完成电子元器件的组装、粘接等工作,减少人工操作,提高生产效率和产品质量。

3.智能建筑控制PLC可应用于智能建筑系统中的能源管理、安全监控、照明控制、楼宇自动化等方面,实现节能、安全、舒适的建筑环境。

例如,使用PLC进行建筑能源管理系统控制,可以实现能耗监控、环境温度控制,提高建筑能源利用效率;使用PLC实现智能照明系统,可以根据人体感知自动控制照明灯光,提高室内照明舒适度,节约用电成本。

4.能源系统控制PLC可应用于各种能源系统中,如水泵控制、风力发电控制、太阳能控制、发电机组控制等,实现能源的高效利用和能源系统的自动控制。

例如,利用PLC进行太阳能电池板控制,可以实现太阳能资源的自动追踪和太阳能电池板的自动控制,优化太阳能利用效率,减少用电成本。

5.医疗设备控制PLC可以应用于医疗设备控制领域,如手术机器人、医用仪器控制等。

例如,使用PLC进行手术机器人控制,可以实现手术器械的自动操作、控制和调整,提高手术精度和安全性,保障手术质量和患者安全。

plc在实际工作中的应用

PLC(可编程逻辑控制器)是一种专门用于工业自动化系统的控制设备,广泛应用于制造业、能源行业、交通运输、建筑等领域。

以下是PLC在实际工作中的应用示例:

1. 生产线控制:PLC能够控制整个生产线的自动运行,包括机器启停、速度调节、物料传输等,提高生产效率和质量。

2. 智能楼宇控制:PLC可以实现对楼宇的照明、空调、电梯等设备的自动化控制,提高能源利用效率和舒适度。

3. 电力系统控制:PLC用于电力系统的自动化调度、监控和保护,确保电网的稳定运行和安全性。

4. 交通信号控制:PLC可以控制路口的交通信号灯,根据交通流量实现智能调节,减少交通拥堵和事故发生。

5. 化工过程控制:PLC用于化工生产过程的监测和控制,确保反应仪器的稳定运行和产品质量。

6. 水处理系统控制:PLC可以控制水处理设备的运行,包括水泵、阀门、水质监测等,提高水质和处理效率。

7. 汽车制造工厂:在汽车制造中,PLC用于控制装配线的自动化调度、质量检测和产品追踪。

8. 医疗设备控制:PLC在医疗设备中用于监控和控制体温、

血压、呼吸等参数,提供准确的医疗服务。

总的来说,PLC在实际工作中的应用非常广泛,通过自动化控制和监测,提高了生产效率、质量和安全性,减少了人的工作量和错误率。

PLC在焊接和机械加工领域中的应用案例分享PLC(可编程逻辑控制器)是近年来广泛应用于各个工业领域的一种自动控制设备。

它具有可编程、高效率、灵活性强等特点,已经成为焊接和机械加工行业的重要组成部分。

本文将通过几个实际的案例,介绍PLC在焊接和机械加工领域中的应用,以展示其重要性和潜力。

第一案例:PLC在焊接领域中的应用在现代焊接过程中,PLC起到了关键的作用。

以某汽车制造厂为例,他们使用PLC控制整个车身焊接过程,保证焊缝的质量和焊接的准确性。

在此过程中,PLC通过接收传感器信号,控制焊接机器人的动作,实现对车身的焊接操作。

通过编程可以精确控制焊接时间、电流和温度等参数,确保焊接结果的一致性和可靠性。

第二案例:PLC在机械加工领域中的应用机械加工作为制造业的核心环节,对精度和效率的要求非常高。

PLC在机械加工领域的应用,可以提升加工效率和产品质量,节约成本。

举一个常见的例子,某家五金制造企业使用PLC来控制数控铣床的加工过程。

通过编写合适的程序,PLC可以自动调整加工路径、切削速度和进给速度,确保产品尺寸的精确度和表面质量的要求。

第三案例:PLC在焊接和机械加工领域中的整合应用除了在焊接和机械加工领域单独应用外,PLC还可以实现两者的整合应用,提高工艺流程的自动化水平。

例如,在某家家电制造企业的生产线上,他们使用PLC控制机器人进行零件焊接和机械加工的过程。

PLC通过与各种传感器的联动,实现焊接工序和机械加工工序的自动切换和协调。

这种整合应用不仅提高了生产效率,也保证了产品的质量和稳定性。

总结:通过以上案例的分享,我们可以看到PLC在焊接和机械加工领域中的重要性和应用前景。

它不仅提高了生产效率,降低了劳动强度,还提升了产品质量和一致性。

随着科技的不断进步,PLC的功能和应用场景也将越来越广泛。

预计未来的焊接和机械加工行业将更加依赖PLC技术,实现更高水平的自动化和智能化。

我们有理由相信,PLC将在工业领域中发挥更大的作用,为人类的生产生活带来更多福利。

plc编程案例PLC编程案例。

在工业自动化领域,PLC(可编程逻辑控制器)是一种非常重要的设备,它能够控制各种生产设备的运行,实现自动化生产。

PLC编程作为控制器的核心部分,对于工业自动化系统的稳定运行起着至关重要的作用。

本文将通过几个实际案例,介绍PLC编程在工业生产中的应用。

案例一,自动化装配线。

在一家汽车零部件生产厂家,他们使用PLC控制的自动化装配线,实现了零部件的自动化组装。

通过PLC编程,可以实现对各个装配工序的精确控制,确保每个零部件都能够按照要求进行组装,提高了生产效率和产品质量。

案例二,食品加工生产线。

在食品加工行业,PLC编程同样发挥着重要作用。

一家食品加工厂使用PLC控制系统,实现了食品生产线的自动化控制。

通过PLC编程,可以精确控制生产线上的各个工艺参数,确保食品的加工过程符合标准,提高了生产效率和产品质量。

案例三,物流分拣系统。

在物流行业,PLC编程也被广泛应用于物流分拣系统中。

一家物流公司使用PLC控制的分拣设备,实现了货物的自动化分拣和分类。

通过PLC编程,可以实现对分拣设备的精确控制,提高了分拣效率和准确性,降低了人工成本。

通过以上案例的介绍,我们可以看到PLC编程在工业自动化领域的重要性。

通过对PLC控制系统的精确编程,可以实现对生产设备的精确控制,提高生产效率、产品质量和降低成本。

同时,PLC编程也在不断发展和创新,为工业自动化带来了更多的可能性和机遇。

总结。

PLC编程作为工业自动化控制的核心部分,对于工业生产起着至关重要的作用。

通过几个实际案例的介绍,我们可以看到PLC编程在不同领域的广泛应用,以及其在提高生产效率、产品质量和降低成本方面的重要作用。

随着技术的不断发展和创新,相信PLC编程会在工业自动化领域发挥越来越重要的作用,为工业生产带来更多的便利和效益。

plc应用案例PLC应用案例。

PLC(Programmable Logic Controller 可编程逻辑控制器)是一种用于工业自动化控制的专用数字计算机。

它可以控制各种工业过程,如生产线、机器人、电梯等,其应用范围非常广泛。

下面将介绍几个PLC应用案例,以便更好地了解PLC在工业控制中的作用。

第一个案例是关于自动化生产线的控制。

在传统的生产线上,工人需要手动操作机器和设备,这样不仅效率低下,而且存在安全隐患。

而通过PLC控制,可以实现自动化生产线的运行。

PLC可以根据预先设定的程序,自动控制机器的启停、速度、温度等参数,从而实现生产线的自动化运行,提高生产效率,降低成本,并且减少了人为操作带来的安全隐患。

第二个案例是关于电梯控制系统的应用。

在传统的电梯控制系统中,通常采用电梯司机手动控制电梯的运行。

而通过PLC控制系统,可以实现电梯的自动控制。

PLC可以根据不同的楼层指令,自动控制电梯的运行方向、停靠楼层等,提高了电梯的运行效率,同时也提升了乘客的安全性和舒适度。

第三个案例是关于机器人控制系统的应用。

在自动化生产中,机器人的应用越来越广泛。

通过PLC控制系统,可以实现对机器人的精准控制。

PLC可以根据预先设定的程序,控制机器人的动作、速度、力度等参数,从而实现对机器人的精准操控,提高了生产效率和产品质量。

第四个案例是关于环境监测系统的应用。

在工业生产过程中,环境监测是非常重要的。

通过PLC控制系统,可以实现对环境参数的实时监测和控制。

PLC可以根据环境参数的变化,自动调节设备的运行状态,保障生产过程中的环境安全和产品质量。

以上几个案例充分展示了PLC在工业控制中的重要作用。

通过PLC控制系统,可以实现对各种工业过程的精准控制,提高生产效率,降低成本,提升产品质量,同时也提升了生产过程的安全性和稳定性。

可以预见,随着科技的不断发展和进步,PLC在工业控制中的应用将会越来越广泛,为工业生产带来更多的便利和效益。

一、应用范围:1、用于开关量逻辑控制2、用于闭环过程控制:大中型PLC都具有PID控制功能。

PLC的PID控制已广泛用于各种生产机械的闭环位置控制和速度控制以及锅炉、冷冻、反应堆等方面。

3、PLC配合数字控制:PLC和机械加工中的数字控制及计算机数控组成一体,实现数值控制,有的已将CNC控制功能与PLC融为一体,实现PLC和CNC 设备间的内部数据自由传送,通过窗口软件,用户可以独自编程,由PLC送至CNC使用。

4、用于工业机器人控制:机器人越来越多地用于自动化生产线上,许多厂家采用了PLC控制。

5、用于组成多级控制系统:二、控制线路举例:1、三相异步电动机启、停控制:SB1为起动按钮,SB2为停止按钮,KH为热继电器。

在该回路中,两个按钮都使用动合触点,实际上,也可以使用动断触点,与PLC的输出点及程序配合使用就可以。

提问:如果使用SB1、SB2的动断触点,PLC的梯形图和语句表是怎样的?2、三相异步电动机正反转控制:SB1为正向起动按钮,SB2为反向起动按钮,SB3为停止按钮,KM1为正向接触器,KM2为反向接触器。

正反向转动是通过改变电动机的相序实现的。

重要问题是保证正反向接触器在任何时候都不能接通,为此,图中采用了正反转按钮互锁,和两个输出继电器430。

431的动断触点互锁来保证的。

3、三相异步电动机星形、三角形启动控制:Y-△降压起动是异步电动机常用的起动控制线路之一。

SB1为起动按钮,SB2为停止按钮,KM为电源接触器,KMY为Y形起动接触器,KM△为△形起动接触器。

启动过程如下:按下起动按钮SB1,动合触点400闭合,输出继电器430接通并自保,电源接触器KM闭合给电动机供电,定时器450开始计时,同时中间继电器100接通,主控条件得到满足,且触点450。

432闭合,输出继电器431接通,Y形接触器闭合,电动机被接成Y形开始启动。

当定时器450延时10s时间后,动断触点断开,使431断开,切断Y形接触器,电动机断电。

plc应用案例

PLC应用案例。

PLC(可编程逻辑控制器)作为现代工业自动化控制系统中的重要组成部分,广泛应用于各种自动化设备和生产线中。

本文将介绍几个PLC应用案例,以便更好地了解PLC在实际工程中的应用。

第一个案例是在汽车生产线上的应用。

在汽车生产线上,PLC可以用于控制各种机械手臂、输送带、焊接机器人等设备。

通过PLC的编程,这些设备可以实现自动化操作,提高生产效率,减少人力成本,并且可以保证生产过程的稳定性和一致性。

第二个案例是在食品加工生产线上的应用。

在食品加工生产线上,PLC可以用于控制各种混合机、灌装机、包装机等设备。

通过PLC的编程,可以实现不同产品的自动切换和包装,提高生产效率,保证产品质量,减少人为错误。

第三个案例是在水处理设备上的应用。

在水处理设备中,PLC可以用于控制各种泵、阀门、过滤器等设备。

通过PLC的编程,可以实现对水处理过程的自动监控和调节,保证出水水质的稳定性和合格性,降低运行成本,提高设备的可靠性和安全性。

第四个案例是在智能建筑系统中的应用。

在智能建筑系统中,PLC可以用于控制空调、照明、安防等设备。

通过PLC的编程,可以实现对建筑内部环境的自动调节和监控,提高能源利用率,提升建筑的舒适性和安全性。

以上几个案例展示了PLC在不同领域中的应用,从而可以看出PLC在工业自动化控制领域中的重要性和广泛性。

随着科技的不断发展,PLC的应用将会更加智能化、高效化,为各行各业的生产和生活带来更多便利和效益。

希望本文的案例分析能够对PLC的应用有所启发,也希望PLC在未来的发展中能够发挥更大的作用。

12.13 台达PLC与西门子MM420变频器通讯 (RS指令)【控制要求】z主站PLC以通讯的方式控制Siemens MM420变频器的启动、停止。

【MM420变频器参数必要设置】参数设置值说明P0003 3允许访问“专家级”参数P0700 5允许通过RS-485控制变频器的状态P1000 5允许通过RS-485控制变频器的运转频率P2010 6USS通讯速率设置为9600bpsP2011 0USS通讯地址设置为0Ú当出现Siemens MM420变频器因参数设置错乱而导致通讯异常时,可先将变频器参数回归出厂值后再按照上表进行参数设置。

回归出厂值的方法:先设置P0010=30,再设置P0970=1。

【元件说明】PLC软元件控制说明X0 启动/停止按钮【控制程序】X0MOV H602D100MOV H400D101MOV H337F D102MOV H7F33D103PLS M0X0MOV H602D100MOV H400D101MOV H7A D102MOV H7A00D103PLS M1当时控制变频器启动数传到寄存器,将以据X0=O n40HzD100~D103频率方向正当时控制变频器速停止运行数据传送到,将快的X0=O ffD100~D103SETM1122M1000M0M1123RST M1123RSD100K8D120K8M1129PLS M2RSTM1129M1M2置位送信要求标志接收完毕标志复位通讯逾时标志复位当时将 , M0=ON D100~D103 8 D120~D123 中个字节的数据送出去从站回应的数据存放于中 发, 通讯逾时重试【程序说明】z 对主站PLC RS-485通讯端口进行初始化,使其通讯格式为9600,8,E ,1。

从站SiemensMM420变频器的通讯格式(由P2010选择)需与主站PLC 通讯格式一致。

z 当X0=On 时,变频器以40Hz 的频率正方向启动。

PLC⽆所不能,经典应⽤场景你知道⼏种?这是⼀张典型的PLC控制系统的框图:1、⽤于开关量控制PLC控制开关量的能⼒是很强的。

所控制的⼊出点数,少的⼗⼏点、⼏⼗点,多的可到⼏百、⼏千,甚⾄⼏万点,由于它能联⽹,点数⼏乎不受限制,不管多少点都能控制,所控制的逻辑问题可以是多种多样的:组合的、时序的、即时的、延时的、不需计数的、需要计数的、固定顺序的、随机⼯作的等等,都可进⾏。

PLC的硬件结构是可变的,软件程序是可编的,⽤于控制时,⾮常灵活。

必要时可编写多套或多组程序,依需要调⽤。

它很适应于⼯业现场多⼯况、多状态变换的需要。

⽤PLC进⾏开关量控制实例是很多的,冶⾦、机械、轻⼯、化⼯、纺织等等,⼏乎所有⼯业⾏业都需要⽤到它。

⽬前,PLC⾸⽤的⽬标,也是别的控制器⽆法与其⽐拟的,就是它能⽅便并可靠地⽤于开关量的控制。

2、⽤于模拟量控制模拟量,如电流、电压、温度、压⼒等等,它的⼤⼩是连续变化的。

⼯业⽣产,特别是连续型⽣产过程,常要对这些物理量进⾏控制。

作为⼀种⼯业控制电⼦装置,PLC若不能对这些量进⾏控制,那是⼀⼤不⾜,为此各PLC⼚家都在这⽅⾯进⾏⼤量的开发。

⽬前,不仅⼤型、中型机可以进⾏模拟量控制,就是⼩型机,也能进⾏这样的控制。

PLC进⾏模拟量控制,要配置有模拟量与数字量相互转换的A/D、D/A单元。

它也是I/O单元,不过是特殊的I/O单元。

A/D单元是把外电路的模拟量,转换成数字量,然后送⼊PLC;D/A单元,是把PLC的数字量转换成模拟量,再送给外电路。

作为⼀种特殊的I/O单元,它仍具有I/O电路抗⼲扰、内外电路隔离、与输⼊输出继电器(或内部继电器,它也是PLC⼯作内存的⼀个区,可读写)交换信息等等特点。

这⾥的A/D中的A,多为电流,或电压,也有温度。

D/A中的A,多为电压,或电流。

电压、电流变化范围多为0~5V,0~10V,4~20mA,有的还可处理正负值的。

这⾥的D,⼩型机多为8位⼆进制数,中、⼤型多为12位⼆进制数。