电动机端盖注塑模具设计

- 格式:doc

- 大小:519.55 KB

- 文档页数:26

引言概述:电动工具外壳注塑模设计是制造电动工具外壳的关键环节之一。

本文将深入探讨电动工具外壳注塑模设计的相关内容。

具体来说,将从材料选择、模具设计、结构设计、工艺流程以及未来发展方向等五个大点进行详细阐述。

正文内容:一、材料选择1.1材料的物理性能和化学性能需满足电动工具外壳的要求1.2塑料材料的选择应考虑成本、可加工性和环境友好性1.3常用的注塑材料有哪些,它们的特点和适用场景是什么1.4在选择材料时需要考虑外壳的结构和功能需求二、模具设计2.1模具的结构设计要符合外壳的形状和尺寸要求2.2模具的材料选择应考虑使用寿命和成本等因素2.3模具的冷却系统设计对注塑过程的影响2.4模具的出模方式和脱模装置的设计2.5模具的维护与保养,延长模具寿命的方法三、结构设计3.1结构设计对电动工具外壳的性能和外观有重要影响3.2外壳的结构应考虑强度和刚度等因素3.3外壳的装配和拆卸方便性的设计3.4外壳的外观设计与人机工程学的结合3.5外壳的防水、防尘设计及相关标准要求四、工艺流程4.1电动工具外壳的注塑工艺流程4.2塑料材料的预处理与熔融注塑4.3注塑工艺参数的优化与调整4.4外壳的去毛刺、修整与表面处理4.5外壳的检测与质量控制五、未来发展方向5.1绿色环保材料的应用5.2快速成型技术对电动工具外壳注塑的影响5.3智能化制造对注塑模设计的挑战和机遇5.4模具技术与数控加工技术的结合5.5注塑模设计的自动化和智能化发展方向总结:电动工具外壳注塑模设计是一项复杂而重要的工作。

在材料选择上,需要考虑物理性能、化学性能、成本和环境友好性等因素。

模具设计时,要符合外壳的形状和尺寸要求,并考虑使用寿命和成本等因素。

结构设计需要考虑强度、拆卸方便性、外观设计等因素。

工艺流程涉及材料处理、注塑参数调整和质量控制等方面。

未来,绿色环保材料的应用、快速成型技术、智能化制造等将是注塑模设计的发展方向。

通过不断创新和改进,电动工具外壳注塑模设计将在满足产品要求的同时提高生产效率和质量。

塑料端盖注射模课程设计目录一、塑件成型工艺性分析 (1)二、拟定模具的结构形式和初选注射机 (3)三、浇注系统的设计 (5)四、成型零件的结构设计及计算 (10)五、模架的确定 (11)六、排气槽的设计 (12)七、脱模推出机构的设计 (12)八、冷却系统的设计 (14)九、导向与定位结构的设计 (16)十、模具的装配 (16)结论 (19)参考文献 (20)一、塑件成型工艺性分析1.1 塑件的分析(1)外形尺寸该塑件壁厚为3mm ,塑件外形尺寸不大,塑料熔体流程不太长,塑件材料为热塑性塑料,流动性好,适合注射成型。

(2)精度等级每个尺寸公差不一样,按实际公差进行计算。

(3)脱模斜度HIPS 成型性能良好,成型收缩率较小,参考文献[1]表2-10选择塑件上型芯和凹模统一脱模斜度为1° 1.2 HIPS 工程塑料性能分析HIPS 为乳白色不透明颗粒。

密度为1.05g/cm3,熔融温度150℃―180℃,热分解温度300℃。

溶于芳香烃,氯化烃,酮类和酯类。

能耐许多矿物油,有机酸,盐,碱,低级醇及其水溶液,不耐沸水。

HIPS 是最便宜的工程塑料之一。

其性能见表1—1。

【1】表1-11.3HIPS 的注射成型过程及工艺参数 1)注射成型过程(1)成型前的准备。

对HIPS 的色泽、粒度和均匀度进行检验,HIPS 成型前需进行干燥,处理温度60℃—80℃,干燥时间2h 。

(2)注射过程。

塑料在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具的型腔进行成型,其过程可分为充模、压实、保压、倒流和冷却五个阶段。

(3)塑件的后处理(退火)。

退火处理的方法为红外线灯、烘箱,处理温度为70℃ ,处密度(g /㎝3) 1.04~1.06 比体积(㎝3/g ) 0.91~1.02熔点(℃) 131~165 热变形温度(45N /㎝)64~92.5弯曲强度(MPa ) 70 拉伸强度(MPa ) 38拉伸弹性模量(GPa ) 1.4—3.1 弯曲弹性模量(GPa )1.4抗拉屈服强度(MPa ) 14—48 缺口冲击强度(kJ /㎡)1.1—23.6硬度(HB ) M20—80 体积电阻率(Ω?cm )>10理时间2h—4h。

基于Pro∕E软件的端盖注塑模具设计随着制造业的发展,越来越多的产品采用注塑成型技术,而注塑成型的关键在于模具的设计与制造。

针对端盖注塑模具,本文将应用Pro∕E软件进行设计,分步骤讲解模具设计的流程、问题与解决方案。

一、模具设计的流程1.确定产品结构端盖是一种常见的塑料制品,其结构相对简单。

在模具设计之前,我们需要先明确产品的结构要求,包括端盖的尺寸、形状、壁厚等参数,以此为基础进行模具的设计。

2.绘制3D模型在Pro∕E软件中,我们可以利用建模工具箱中的建模工具,将端盖的3D模型进行绘制。

在绘制过程中,需要考虑端盖的各个部分之间的连接方式,以确保模具制造后可以满足产品的要求。

3.划分模具零部件一般情况下,一个完整的模具由许多零部件构成,包括模座、模板、导柱、导套等。

在进行模具设计之前,需要先对模具进行划分,并逐个进行设计定位。

4.进行各零部件的设计在划分好模具零部件后,需要逐个进行设计。

比如,设计模座时需要考虑模座与模板的连接方式、模座的厚度和强度等因素;设计模板时需要根据端盖的3D模型进行细节设计,考虑各个表面的加工工艺;设计导柱和导套时需要根据产品形状和力学要求进行设计定位。

5.进行动力学分析在设计完成后,需要进行模具的动力学分析。

通过分析模具在投料、注塑、射出和脱模过程中的变形、热变形等情况,可以对模具的设计进行优化,确保制造出的模具能够满足产品的要求。

二、问题与解决方案1.如何解决端盖边缘歪斜问题?端盖边缘的歪斜是模具制造过程中经常出现的问题。

一般来说,这个问题可以通过优化模板和模具结构来解决。

在模板设计时,我们可以将端盖的3D模型进行细节分析,找出边缘歪斜的原因,并通过调整模板形状、模具结构以及注塑温度和压力等因素,最终解决端盖边缘歪斜的问题。

2.如何解决端盖表面出现黑斑的问题?端盖表面出现黑斑的问题一般是由于注塑过程中出现杂质或温度过高导致的。

解决这个问题的关键在于杂质过滤和温度调整。

端盖注射模模具设计为了满足市场需求,我们需要设计一款端盖注射模具。

以下是模具设计的步骤和过程:一、产品分析该注射模具的主要产品是塑料端盖。

端盖的材质为聚丙烯(PP),常用于封装包装和容器,具有抗冲击、抗压和耐化学腐蚀等特性。

我们需要了解其规格和尺寸,以便进行模具设计。

二、模具结构分析1. 模具结构分为两部分:上模和下模。

上模包括注射喷嘴、挤出口、进料口、冷却系统、端盖定位装置等;下模包括模板、端盖定位销、定位杆、挤出筒等。

2. 模具采用四柱式结构,具有稳定性、刚性和精度。

三、模具设计步骤1. 确定模具型号和规格模具型号为SJ-01,规格为400×400×350mm。

2. 确定注射机的规格和参数注射机规格为400T,注射量为500g,注射压力为160MPa。

3. 设计上模和下模(1)上模设计a. 设计喷嘴和进料口喷嘴和进料口的位置应该在端盖的一侧,注射方向与端盖的尺寸方向垂直。

喷嘴选择直径为1mm的圆形棒材,该尺寸适合注射量500g的端盖。

进料口的位置应该在模具中心位置,方便塑料材料的流动。

b. 设计冷却系统使用水冷却系统,包括水流通道、水口、止回阀和水管。

水流通道应该设置在大型结构的表面,以方便冷却和缩短成型时间。

c. 设计端盖定位装置采用便于更换和调整的设计,可以根据端盖的不同尺寸和形状进行调整。

(2)下模设计a. 设计模板模板采用高强度合金材料加工,具有硬度高、抗压性能强、耐磨损的特点。

模板的内部应该加强水平连接结构,以保证模板的中心线与机床的中心线保持一致。

b. 设计端盖定位销和定位杆端盖定位销应该精度高且紧密连接,以确保端盖的定位精度。

定位杆应该设计成固定位置和可调式,可根据端盖的不同尺寸和形状进行调整。

c. 设计挤出筒挤出筒应该选用优质合金钢材制造,具有高耐蚀性、高耐磨性和高强度。

同样重要的是,挤出筒的尺寸和长度应该符合端盖的尺寸和需求。

4. 完成模具设计和制造通过CAD和CAM软件进行模具设计,完成模具的制造和加工。

电机端盖成形工艺及模具设计王菊槐[摘要]介绍了电机端盖冲压成形工艺及其模具设计,对中心带局部变形结构的拉伸件提供了工艺分析与模具设计的范例。

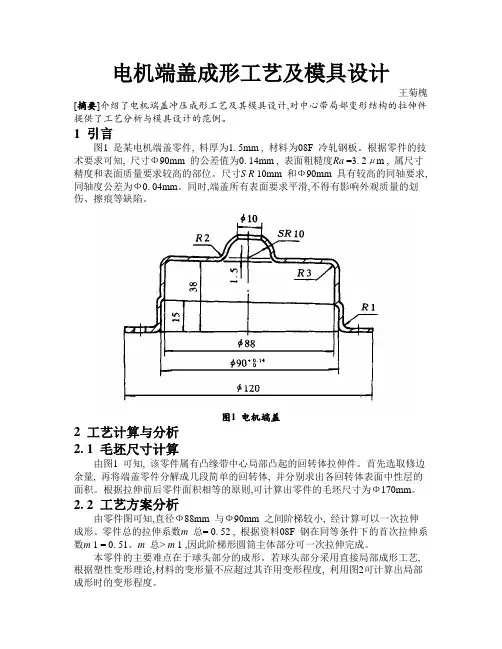

1 引言图1 是某电机端盖零件, 料厚为1. 5mm , 材料为08F 冷轧钢板。

根据零件的技术要求可知, 尺寸Ф90mm 的公差值为0. 14mm , 表面粗糙度Ra =3. 2μm , 属尺寸精度和表面质量要求较高的部位。

尺寸S R 10mm 和Ф90mm 具有较高的同轴要求,同轴度公差为Ф0. 04mm。

同时,端盖所有表面要求平滑,不得有影响外观质量的划伤、擦痕等缺陷。

图1 电机端盖2 工艺计算与分析2. 1 毛坯尺寸计算由图1 可知, 该零件属有凸缘带中心局部凸起的回转体拉伸件。

首先选取修边余量, 再将端盖零件分解成几段简单的回转体, 并分别求出各回转体表面中性层的面积。

根据拉伸前后零件面积相等的原则,可计算出零件的毛坯尺寸为Ф170mm。

2. 2 工艺方案分析由零件图可知,直径Ф88mm 与Ф90mm 之间阶梯较小, 经计算可以一次拉伸成形。

零件总的拉伸系数m 总= 0. 52 , 根据资料08F 钢在同等条件下的首次拉伸系数m 1 = 0. 51。

m 总> m 1 ,因此阶梯形圆筒主体部分可一次拉伸完成。

本零件的主要难点在于球头部分的成形。

若球头部分采用直接局部成形工艺,根据塑性变形理论,材料的变形量不应超过其许用变形程度, 利用图2可计算出局部成形时的变形程度。

图2 球面中性层尺寸分析经分析,图中各线段长度计算如下:ab 段: l 1 = 5. 38mmbc 段: l 2 = 9. 66mmcd 段: l 3 = 3. 91mmok 段: r = 13. 35mm球头直接局部成形时的变形程度为:δ实= [ 2 ( l 1 + l 2 + l 3) - 2 r ] / 2 r ×100 %= [ 2 (5. 38 + 9. 66 + 3. 91) - 2 ×13. 35 ]/ (2 ×13. 35)= 42 %根据资料, 08F 材料的最大变形程度δ= 30 % ,其许用变形程度[δ许] = 22. 5 %。

毕业设计(论文)题目:电动机端盖模具设计学生: 陈明指导老师:王明杰系别:材料科学与工程系专业:材料科学与工程班级:材料科学0702学号:16071022052010年6月福建工程学院本科毕业设计(论文)作者承诺保证书本人郑重承诺:本篇毕业设计(论文)的内容真实、可靠。

如果存在弄虚作假、抄袭的情况,本人愿承担全部责任。

学生签名:年月日福建工程学院本科毕业设计(论文)指导教师承诺保证书本人郑重承诺:我已按有关规定对本篇毕业设计(论文)的选题与内容进行了指导和审核,该同学的毕业设计(论文)中未发现弄虚作假、抄袭的现象,本人愿承担指导教师的相关责任。

指导教师签名:年月日目录摘要 ........................................................ 错误!未指定书签。

Abstract .................................................... 错误!未指定书签。

1绪论....................................................... 错误!未指定书签。

1.1选题的依据和意义 ..................................... 错误!未指定书签。

1.2国内外压力铸造的发展动向 ............................. 错误!未指定书签。

1.2。

1国内压力铸造的发展动向......................... 错误!未指定书签。

1.2.2。

国外压力铸造的发展动向 ........................ 错误!未指定书签。

1。

3研究或解决的问题 .................................... 错误!未指定书签。

2压铸件的结构............................................... 错误!未指定书签。

本科生毕业论文(设计)电动机端盖注塑模具设计学院:专业:班级:学生姓名:指导老师:完成日期:郑重声明本人呈交的学位论文(设计),是在指导教师的指导下,独立进行研究工作所取得的成果,所有数据、图片资料真实可靠。

除文中已经注明引用的内容外,本学位论文(设计)的研究成果不包含他人享有著作权的内容。

对本论文(设计)所涉及的研究工作做出贡献的其他个人和集体,均已在文中以明确的方式标明。

本学位论文(设计)的知识产权归属于青岛大学。

本人签名:日期:摘要根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,考量塑件制件尺寸。

本模具采用一模二腔,直浇口进料,注射机采用HTF80XB 型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。

附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:塑料制品;模具设计;CAD绘制二维图;塑件。

AbstractTo understand the use of plastic parts in accordance with the requirements of the plastic products, analysis of the technical requirements of the plastic parts of the process, dimensional accuracy, select the workpiece size of the plastic parts. The mold using a sprue gate feed injection machine adopts TOSHIBA the EC40-Y models, and set a cooling system, CAD and UG drawing two-dimensional assembly diagram and parts diagram, reasonable mold processing methods. Attach a manual, use brief text, a concise diagram and calculated analysis of plastic parts, in order to make a reasonable mold design.Keywords: mechanical design; mold design; CAD drawing two-dimensional map; molde目录第1章绪论 (1)1.1 塑料简介 (1)1.2 注塑成型及注塑模 (2)第2章塑料材料分析 (3)2.1 塑料材料的基本特性 (4)第3章塑件的工艺分析 (6)3.1 塑件的结构设计 (7)3.2 塑件尺寸及精度 (8)第4章注射成型工艺方案及模具结构的分析确定 (9)4.1 浇口种类的确定 (9)4.2 型腔数目的确定 (10)4.3 注射机的选择和校核 (10)4.3.1注射量的校核 (11)4.3.2塑件在分型面上的投影面积与锁模力的校核 (12)4.3.3模具与注射机安装模具部分相关尺寸校核 (12)第5章注射模具结构设计 (12)5.1 分型面的设计 (12)5.2 型腔的布局 (12)5.3 浇注系统的设计 (13)5.3.1浇注系统组成 (13)5.3.2主流道的设计 (14)5.3.3分流道的设计 (14)5.3.4浇口的设计 (15)5.3.5冷料穴的设计 (15)5.4注射模成型零部件的设计[7] (16)5.4.1成型零部件结构设计 (17)5.4.2成型零部件工作尺寸的计算 (17)5.5排气结构设计 (17)5.5.1 凹模宽度尺寸的计算 (17)5.5.2 凹模长度尺寸的计算 (18)5.5.3 凹模高度尺寸的计算 (18)5.5.4 凸模宽度尺寸的计算 (19)5.5.5 凸模长度的计算 (20)5.5.6凸模高度尺寸的计算 (21)5.6脱模机构的设计 (21)5.6.1脱模机构的选用原则 (22)5.6.2脱模力 (23)5.6.3推板机构具体设计 (24)5.7直向抽芯机构类型选择 (25)5.7.1滑块直抽芯机构设计 (26)总结 (27)致谢 (28)参考文献 (29)第一章绪论模具制造是国家经济建设中的一项重要产业,振兴和发展我国的模具工业,日益受到人们的重视和关注。

课程设计说明书题目塑料模课程设计院、系:机械工程系专业:材料成型及控制工程班级:1201012 学号:学生姓名:指导教师:彭志平完成时间:2015-6-26目录1塑件的工艺分析....................31.1、塑件的成型工艺性分析..................31.2、塑料成型工艺参数的确定.................42、分型面的选择....................43、成型零件......................54、浇注系统......................54.1、浇注系统的组成....................54.2、主流道的设计.....................64.3、分流道的设计......................64.4、浇口的设计.......................65、推杆与导向.....................76、冷却系统......................77、排气系统.......................78、计算.........................88.1 XS—Z—60型注射机...................88.2.1 锁模力校核.......................88.2.2 开模距........................89、模架选择.......................1010、模具特点.......................1011、工作原理.......................10 参考文献........................111塑件的工艺分析1.1、塑件的成型工艺性分析塑件如图1—1所示图1—1 端盖名称:端盖材料:尼龙1010 黑数量:较较大批量生产要求:塑件外表面光滑、美观,塑件允许的最大脱模斜度为0.5度。

端盖注塑模具设计报告注塑模具是制造塑料制品的关键部件之一。

其精度、耐用性和寿命直接影响到塑料制品的质量和成本。

本报告针对端盖注塑模具进行设计和分析。

报告包括以下几个部分:问题陈述、设计要求、设计过程、结论和建议。

一、问题陈述本次设计任务是针对一种端盖注塑模具,旨在提高其生产效率和产品质量。

该模具需要能够满足以下几个方面的要求:(1)生产效率高:模具需要能够在短时间内进行大批量的生产,减少人力和时间成本。

(2)产品质量好:模具需要能够生产出质量稳定、外观美观、尺寸精准的端盖产品。

(3)使用寿命长:模具需要能够在长时间的使用中保持稳定准确的尺寸,并保持良好的耐用性和抗磨损性能。

二、设计要求为了满足上述三个方面的要求,我们需要在模具设计中考虑以下几个方面的因素:(1)模具结构设计:合理的模具结构设计能够保证模具在长时间的使用中不产生疲劳变形或损坏,同时还能够方便维护和更换损坏部件。

(2)保温隔热设计:在注塑过程中,需要对模具进行加热或冷却操作,因此需要在模具中加入适当的保温和隔热结构,以保证温度的稳定性和能量的节约。

(3)导向结构设计:在注塑过程中,需要保证模具能够精确地定位和移动,以保证注塑过程的稳定性和产品质量的一致性。

因此需要在模具设计中考虑到导向结构的合理性和可行性。

(4)材料和加工工艺选择:模具材料的选择和加工工艺的合理性对模具的性能和寿命具有决定性的影响。

因此需要在设计中选择合适的材料和加工工艺。

三、设计过程根据以上要求,我们进行以下的模具设计过程:(1)模具结构设计:模具结构主要包括模腔、模芯、顶针、侧针等部件,其中模腔和模芯是模具最基本的部件。

在设计时需要考虑到模腔和模芯的形状、大小、精度要求等因素。

(2)保温隔热设计:在模具中加入适当的保温和隔热结构,可以有效地保证温度的稳定性和能量的节约。

通常采用的方法有空气层隔热、水循环冷却和电加热等方式。

(3)导向结构设计:在模具中添加导向孔或滑动导向装置,可以精确地定位和移动模具,从而保证注塑过程的稳定性和产品的一致性。

摘要随着经济的发展和人们生活水平的提高,对一些小的物品就像一个小小的按钮都有独到的要求,不仅要方便使用而且对外观的要求也很高.所以对塑料模具的要求也很高也越来与越高。

随着现代工业发展的需要,模具是重要的工艺装备之一,它在工农业生产以及日常生活中得到了广泛的应用。

由于采用模具进行生产能提高生产效率、节约原材料、降低成本,并可保证一定的加工质量要求,所以在电子,汽车、电机、电器、飞机、仪表,家电和通讯等产品中大部分零部件都采用模具进行加工。

塑料模具设计则是模具的主要部分,塑料模具的设计与制造水平的普及提高,是塑料成型加工工业,发展必不可少的重要条件.模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志.此次,通过对端盖注塑模具的设计,可以使我对注塑模有更深刻的理解而且可以熟练掌握相关软件,同时也锻炼了我综合运用所学知识解决实际问题的能力。

.对于塑料模具来说,目前市场上的百分之九九的外壳类产品都采用塑料,因为它不用承受很大的负载,塑料又起到了绝缘的效果.塑料的颜色多变,能满足人们不同的喜好。

本次设计的是的电器盖注塑模具设计,分析可知该零件的外形比较小,因此采用浇注系统为侧浇口模式,一个模具两个型腔,单分型面注射成为本次设计的结构模式。

本次设计的具体操作如下:首先是对于本次所要设计的塑件进行一系列的分析。

其中包括了对塑件结构的尺寸分析和材料分析。

然后是是对本次设计的塑件设计一个合理的方案。

其中包括了分型面的确定,型腔数量的确定以及浇注系统和顶出系统的设计。

对于该模具的设计,先要选定一台符合本次设计要求的注塑机。

然后是设计该塑件的浇注系统。

接着是对成型零部件的结构设计和工作尺寸的计算。

以及对排气系统和冷却系统的优化。

最后是对于整个模具的装配的要求和过程,并且使用CAD软件绘制了本次设计的模具的装配图和各个零件图。

总结了设计说明书。

关键字:注塑模具;侧浇口;CAD。

AbstractWith the economic development and people's living standards improve, on a number of small items like a small button has unique requirements, should not only has the advantages of convenient use and appearance requirements are very high. So the requirement of plastic mold is also very high and and higher.With the development of modern industry, the mold is one of the important technological equipment, it has been widely used in industrial and agricultural production and daily life.Home appliances and communication products such as most of the parts of the mold processing. Plastic mold design is the mold of the main part, improve the popularity of the plastic mold design and manufacturing level, plastics processing industry, essential for the development of an important condition. Level of mold production technical level has become the measure of a national product manufacture level of an important symbol of. This time, by the end cover injection mold design can enable me to cast the mold to have more profound understanding and mastery of the relevant software, but also exercise the integrated use of my knowledge to solve practical problems.For plastic mould, at present market of 99 percent of shell products are made of plastic, because it doesn't have to bear great load, plastic and insulation. Plastic color changeable, meet people's different preferences.This design is the electrical cover injection mold design and analysis shows that the parts of the shape is relatively small, so the use of gating system for side gate pattern and a mold two cavity, a single type of injection into the design modes of the structure. The design of the specific operation are as follows: first, the design of the plastic parts to carry out aseries of analysis. The dimension analysis and material analysis of the structure of the plastic parts are included. Then is the design of the plastic parts of the design of a reasonable solution. It includes the determination of the parting surface, the determination of the number of cavities and the design of the gating system and the ejection system.For the design of the mold, we must first select a machine that meets the requirements of the design of the injection molding machine. Then the casting system of the plastic part is designed. Then the structure design of the forming parts and the calculation of the working dimensions are followed. Optimization of exhaust system and cooling system. Finally, the requirements and process for the entire mold assembly, and the use of CAD software to draw the design of the mold assembly drawing and parts drawing. The design specification is summarized.Keywords:injection mold side gate; CAD.目录第1章.绪论 (1)第2章塑料制件的分析 (2)2.1 成型塑料件的工艺性分析 (2)2.2 成型塑件的材料分析 (3)第3章注塑设备的选择 (4)3.1估算塑件体积质量 (4)3.2 注塑机的选择 (4)第4章成型零件设计和计算 (6)4.1凸模的结构设计 (6)4.2凹模的结构设计 (7)4.3 型芯型腔尺寸计算 (8)4.3.1型腔凹模尺寸的计算 (10)4.3.2型芯凸模尺寸的计算 (12)第5章浇注系统的设计 (14)5.1 分型面的选取 (14)5.2模具型腔排列方式 (16)5.3浇口套的选用 (17)5.4冷料井的设计 (19)5.5分流道的设计 (20)5.7浇口设计 (22)第6章合模导向机构的设计 (23)6.1导柱的设计 (23)6.2 导套的设计 (25)第7章脱模结构的设计 (26)7.1 脱模力的计算 (26)7.2推出结构的设计 (27)第8章侧向分型和抽芯机构的设计 (29)8.1抽拔距的计算 (29)8.2斜导柱的尺寸与安装形式 (29)8.3 锁紧楔形式 (31)8.4 斜导柱的受力分析及强度计算 (31)第9章排气系统和冷却系统的设计 (32)9.1排气系统 (32)9.2冷却系统的设计 (32)第10章绘制装配图 (34)第11章注射机的校核 (36)11.1 注射量的校核 (36)11.2 锁模力的校核 (36)11.3 模具高度校核 (37)11.4 模具开模行程校核 (37)结论 (38)参考文献 (39)致谢 (40)第1章.绪论在五十年前,中国的模具行业取得了长足的进步,大大提高了模具制造的水平。

电动机端盖压铸模具设计电动机端盖压铸模具设计是一种复杂的设计工作,需要考虑多个方面。

在这篇文档中,我们将探讨电动机端盖压铸模具设计的重要性、设计过程、设计要点以及如何验证模具设计的有效性。

一、电动机端盖压铸模具设计的重要性电动机端盖是电动机外壳的重要组成部分,起着保护电动机内部元件的作用。

由于端盖形状复杂、加工难度大,所以采用压铸工艺生产是十分合适的。

而模具则是压铸工艺中不可或缺的设备。

好的电动机端盖压铸模具能够提高生产效率、降低生产成本、提高产品质量。

因此,对电动机端盖压铸模具设计的合理性和优化性进行研究和实践是非常必要的。

二、电动机端盖压铸模具设计的过程1. 确定模具种类和结构根据产品的生产需求和压铸工艺,在设计电动机端盖压铸模具前,首先需要明确模具的种类和结构。

目前电动机端盖压铸模具主要分为冷室压铸模和热室压铸模,根据具体情况选择使用哪种模具。

2. 绘制模具图样根据产品的工艺要求和模具结构的特点,绘制出电动机端盖压铸模具的各个零部件的图样。

图样设计需要特别注意以下几个方面:(1) 模具的材料和尺寸应当满足电动机端盖的设计要求。

(2) 外形尺寸和重量应当经过计算和比较,保证模具结构的坚固、稳定和耐用。

(3) 模具零部件的加工精度和表面光洁度要满足产品的要求,确保产品的质量。

3. 进行模具加工和组装根据上述模具图样,对模具各个零部件进行加工、热处理和组装。

模具加工需要特别注重以下几个方面:(1) 加工精度和表面光洁度的要求比产品更高,因此在加工过程中需要特别小心,保证加工质量。

(2) 模具的热处理需要精确控制,以保证模具材料的硬度和耐磨性。

(3) 模具组装过程中需要注意各个部件之间的配合和位置精度,以确保模具的稳定性和使用寿命。

三、电动机端盖压铸模具设计的要点1. 模具结构合理在设计电动机端盖压铸模具时,要尽可能减少模具的结构复杂度和零部件数量。

因为这样有助于提高模具结构的稳定性,降低维护难度和成本。

毕业设计/论文设计/论文题目:电机端盖注塑模设计班级:学号:姓名:指导老师完成时间摘要塑料制品具有原料来源丰富,价格低廉,性能优良等特点。

它在电脑、手机、汽车、电机、电器、仪器仪表、通讯产品制造中具有很重要的作用,应用极其广泛。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本次的毕业设计是端盖的注塑模依据产品的数量和塑料的工艺性能确定塑件采用注射成形法生产。

该产品设计为大批量生产,故设计的模具要有较高的注塑效率,浇注系统要能够自动脱模,此外为保证塑件表面质量采用侧浇口,因此选用单分型面注射模,侧浇口自动脱模结构。

模具的型腔采用一模两腔平衡布置,浇注系统采用侧浇口成形,推出形式为四推杆推出机构完成塑件的推出。

由于塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。

本次的设计中不仅参考了大量纸质文献,而且在互联网上查阅资料,设计过程比较完整。

关键词单分型面注射模具端盖 ABS目录前言 (41模塑工艺规程的编制 (51.1塑件的工艺分析 (51.2计算塑件的体积和质量 (51.3塑件注塑工艺参数的确定…………………………………………5-61.4塑件成型设备的选取 (62注塑模的结构设计 (62.1分型面选择 (72.2确定型腔的数目及排列方式………………………………………7-92.3绕注系统的设设计…………………………………………………9-112.4抽芯机构设计………………………………………………………11-122.5推出机构设计………………………………………………………12-132.6成型零件结构设计…………………………………………………13-143端盖注塑模具的有关计算 (143.1凹模尺寸计算……………………………………………………14-164模具加热和冷却系统的设计...................................................16-17 5模具闭合高度的确定 (175.1计算模具闭合高度 (175.2校核注塑机的开,合模空间 (176注塑机有关参数的校核 (176.1模具合模的校核 (186.2模具开模的校核 (187绘制模具总装配图和非标准零件工作图 (187.1本模具总装图和非标零件工作见附图 (187.2本模具的工作原理 (18结论 (19参考文献 (20致谢 (21前言我国塑料模具工业的发展现状及特点:近年来,模具行业结构调整和体制改革步伐加大,主要表现在,大型、精密、复杂、长寿命、中高档模具及模具标准件发展速度高于一般模具产品;塑料模和压铸模比例增大;专业模具厂数量及其生产能力增加;“三资”及私营企业发展迅速;股份制改造步伐加快等。

毕业设计说明书题目:电动机端盖压铸模设计及型腔数控加工院系:机械工程学院专业:设计制造及其自动化学生姓名:闫xx 学号: 20070201xxxx 指导教师:郭建新完成日期: 2010年6月20日诚信声明本人声明:1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果;2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的研究成果,也不包含为获得其他教育机构的学位而使用过的材料;3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。

作者签名:日期:年月日湖南工程学院毕业设计(论文)任务书设计(论文)题目:电动机端盖压铸模设计及型腔数控加工姓名闫全伟系别机械学院专业机械设计制造及自动化班级0704 学号200702010404 指导老师郭建新教研室主任彭浩舸.一、基本任务及要求:1.完成本课题的开题报告(含文献综述);2.对电动机端盖压铸成形工艺进行分析论证,并对其压铸模进行设计;3.利用UG等CAM软件对模具型腔进行3D建模、数控编程和仿真加工;4.撰写毕业设计说明书。

二、进度安排及完成时间:1.宣布毕业设计任务、明确课题要求,收集、阅读相关资料;0.5周2..调查研究、分析课题要求、完成开题报告和毕业实习; 2.5周3.压铸方案论证;2周4.工作图设计:1)总装配图设计3周2)零件图设计3周5.对模具型腔进行3D建模、数控编程和仿真加;2周5.撰写毕业设计计算说明书。

2周6.答辩 1周电动机端盖压铸模设计及型腔数控加工摘要:压力铸造是目前成型有色金属铸件的重要成型工艺方法。

压铸的工艺特点是铸件的强度和硬度较高,形状较为复杂且铸件壁较薄,而且生产率极高。

压铸模具是压力铸造生产的关键,压铸模具的质量决定着压铸件的质量和精度,而模具设计直接影响着压铸模具的质量和寿命。

因此,模具设计是模具技术进步的关键,也是模具发展的重要因素。

端盖塑料模具毕业设计1.引言端盖是在工业生产中常用的一种配件,用于封闭管道或设备的端口。

为了提高生产效率和降低成本,采用力铸造塑料端盖的方法已成为一种主流工艺。

在本文中,我们将介绍一种用于制造塑料端盖的毕业设计模具。

2.设计目标该毕业设计模具的设计目标如下: - 生产高质量的塑料端盖 - 提高生产效率 - 降低生产成本3.模具设计方案根据上述设计目标,我们采用以下设计方案来制造端盖塑料模具:该模具采用单腔结构,可以同时生产一个端盖。

采用单腔结构可以降低模具制造成本,并提高生产效率。

3.2 材料选择模具的主要材料选择为优质的钢材,例如P20钢。

P20钢具有优异的硬度和磨损性能,适合长时间高负荷的生产工艺。

模具尺寸将根据端盖的设计要求确定,确保制造出的端盖符合预期的尺寸和规格要求。

3.4 模具冷却系统为了提高生产效率和生产质量,模具将配备冷却系统,以在生产过程中迅速冷却和固化塑料端盖。

冷却系统的设计将采用合理布局和适当的冷却介质,以确保良好的冷却效果。

3.5 模具生产工艺模具将使用先进的数控机床进行加工,以确保模具的精度和质量。

生产工艺将采用先进的模具制造技术,如电火花加工和线切割,以确保模具的精度和寿命。

4.模具制造流程模具的制造流程如下:1.设计模具结构并绘制详细的设计图纸。

2.选择合适的材料,并进行材料加工和热处理,以提高材料的硬度和耐磨性。

3.使用数控机床进行模具零件的精确加工和加热处理。

4.进行模具的组装和调试,并进行模具测试和调整,以确保模具的稳定性和性能。

5.进行最终的模具调整,并进行模具性能测试和验证。

6.将模具交付给客户,并提供模具的使用说明和维护方法。

5.模具使用与维护为了保证模具的正常使用和延长使用寿命,需要进行以下维护措施:•定期清洁模具,并使用防锈剂进行防锈处理。

•定期检查模具零件的磨损情况,如有必要,及时更换损坏的零件。

•使用合适的模具操作方法,避免过度力量的施加,以防止模具损坏。

端盖注塑成型工艺分析及模具设计摘要:介绍了端盖注射成型工艺与其注射设备选择及浇注系统的设计过程与结构特点;成型零件工作尺寸的设计计算等,为同类模具设计提供参考。

关键词:端盖注射机分型面浇注系统成型零件注射模设计1 塑件结构特点与工艺性分析图1所示塑件用于儿童玩具,材料为PA,要求塑件外观光滑(其表面粗糙为1.6m),无飞边缩孔等工艺缺陷.塑件具有以下特点:(1)塑件Φ24.7与Φ3处主要尺寸精度要求均为MT4,其余精度按自由尺寸或MT6级精度处理.(2)根据使用环境要求材料有较好的抗拉强度、抗应力开裂、较大的弹性模量;结构为回转体,下壁壁厚为1.4mm,部分较厚,塑件的属于小件,材料要满足充模流动要求。

制品材料定为:PA。

(3)塑件为骨架主体注射成型时需要侧成型动作。

(4)塑件开口处斜度大于脱模斜度,此处可不考虑脱模斜度设计。

(5)属大批量生产。

2 塑件原料(PA)配方分析对塑件原料要求熔点较低,工艺温度范围宽(230~260C),成型工艺比较容易操作.为了提高机械特性,可加入合成橡胶EPDM.为使收缩率降低可加入玻璃纤维添加剂.根据以对热塑生塑料:尼龙PA即聚酰胺的特性分析所得结论,尼龙PA即聚酰胺塑料材料特性完全符合制品工艺性要求.3 选取适用注射机与模具设计3.1 计算塑件体积或重量及该模具胀模力,选取适用的注射机A-所有塑件及浇注系统在模具分型面上的投影面积之和4 塑件成型位置及分型面的选择4.1 塑件成型位置一模四腔,采用正方形分布。

4.2 分型面的确定从模具结构及成形工艺的角度出发有两种方案方案中,根据设计要求尽可能避免影响塑件外观,并使溢料边易于清除或修整,便于模具零件的加工.综合以上左侧分型不合理.右侧方案有如下优点:(1)该分型面便于于塑件脱模和简化模具结构;(2)有利于排气;(3)便于模具零件的加工。

采用如图2右侧分型面。

5 模具重要零部件设计5.1 成型零件工作尺寸的设计5.3 顶出机构参数确定根据要求,推件杆的移动行程为45mm 小于注射机的顶出行程(60mm)所以符合注射机工作要求。

电动机端盖压铸模具设计随着电动机技术的不断发展和深入应用,电动机端盖压铸模具的设计也变得越来越重要。

电动机端盖是电机的重要组成部分,是一种安装在电动机的端面上的罩壳,用于保护电机内部零件,并起到散热的作用。

因此,电动机端盖的质量和精度对于电机的工作效率、运行稳定性和寿命都有着很大的影响。

电动机端盖压铸模具设计是指制造电动机端盖的压铸模具,它是将熔化的金属注入模具中进行成型的工具。

压铸模具一般分为下模、上模和压铸系统三个部分。

下模是模架的下部,上面有与电动机端盖一致的凸模;上模是模架的上部,其底部呈凹形,与下模的凸模形成摩擦接触;压铸系统包括喷杆、压铸缸体、注液管和溢流口等等。

电动机端盖压铸模具的设计应遵循以下原则:1.尺寸精确:电动机端盖是电机的重要组成部分,其精度直接影响电机的工作效率和寿命。

因此,把握好尺寸精度是模具设计的重要指标。

2.结构简洁:模具的设计应尽量简洁,方便生产和维护。

模具的各个零部件应能够拆卸和更换,方便进行维修和保养。

3.材料选择:模具的材料应具有高温抗性、耐磨性、抗腐蚀性和导热性等特性。

选用合适的材料是制造高品质、高效率的电动机端盖必不可少的条件。

4.结构合理:模具结构应该尽量合理,以便于决定电动机端盖的形状、尺寸和厚度,同时也减少了生产成本和时间。

设计电动机端盖压铸模具还需要考虑以下几个关键问题:1.压铸工艺:了解电动机端盖的压铸工艺和工艺流程,保证模具的设计符合实际生产要求。

2.模具寿命:模具使用寿命与材料的质量、规格、加工精度等因素有关。

同时,在使用时应该注意保养,每次使用后要清洁干净并加以涂油等防腐处理。

3.设计软件:为了提高设计效率和设计精度,可以选择使用CAD、UG、ProE等专业的设计软件进行设计。

4.成本控制:在设计过程中,应该考虑到生产用料的成本,以及生产周期和投资回报等因素,从而最终控制好模具的制造成本。

总之,电动机端盖压铸模具设计是电动机制造过程中不可缺少的一环。

摘要模具是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪器、仪表、家电和通讯等产品中,60%-80%的零部件都要依靠模具成形。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,在很大程度上决定着产品的质量、效益和新产品的开发能力。

本次设计的端盖塑料注射模具,在日常生活中应用较普遍,结构比较典型。

本次设计采用了斜滑块侧向分型机构,一模两腔布置,采用推杆顶出机构,同时对模具设计的基本过程进行了比较详细的介绍。

关键词:端盖塑料注射模具分型面镶块模流分析ⅠAbstractMold is the basic technology and equipment for industrial production, In the electronics, automotive, electrical, electronics, instruments, meters, home appliances and communication products, 60%-80% of the parts have to forming rely on mold. The production formed with mold has high precision and high complexity, high consistency, high productivity and low consumption, which is other manufacturing methods can not match. The level of die production technology has become an important measurement of a country's level of product manufacturing, to a large extent determines the quality, effectiveness and ability to develop new products.The injection mold design of cover, which has the general application in our daily lives and it is a typical structure.The design uses the inserts side parting, a two-cavity layout mode, the putters onto the body, while the basic process of die design are compared in detail.Key words: Cover plastic injection mold design Surface The slanting slide mold-flowⅡ目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论........................................................................................................................... - 1 -第2章产品工艺性分析....................................................................................................... - 2 -2.1PS性能分析 (2)2.2成型特性及条件 (2)2.3PS塑料成型工艺参数表 (2)2.4结构工艺性 (3)2.5零件体积及质量估算 (3)第3章初选注射机型号和规格............................................................................................. - 4 -第4章模具结构设计............................................................................................................. - 5 -4.1确定型腔数目及配置 (5)4.1.1 确定型腔数目时注意的因素................................................................................ - 5 -4.1.2 型腔数目的确定.................................................................................................... - 5 -4.2分型面确定.. (5)4.3型腔的布置 (6)4.4确定型腔、型芯的结构及固定方式 (6)4.5确定顶出机构类型 (7)4.6侧向分型机构设计 (7)第5章浇注系统的设计......................................................................................................... - 9 -5.1浇注系统的设计 (9)5.2主流道设计 (9)5.3主流道尺寸 (9)5.4主流道衬套的形式 (10)5.5冷料穴及拉料杆的设计 (10)5.6分流道设计 (11)5.7浇口位置的选择 (11)第6章模具设计的有关计算............................................................................................. - 12 -6.1型腔和型芯工作尺寸计算. (12)6.2冷却系统的计算 (13)第7章 MOLDFLOW分析.......................................................................................................... - 14 -7.1填充时间 (14)7.2流动前沿温度 (14)7.3注射位置处压力 (15)7.4顶出时体积收缩 (15)7.5气穴 (16)7.6熔接痕 (16)第8章初选标准模架........................................................................................................... - 17 -8.1模具闭合高度的确定 (17)8.2开模行程校核 (17)第9章注射相关参数的校核............................................................................................. - 18 -9.1模具外形尺寸的校核 (18)9.2模具闭合高度的校核 (18)9.3注射压力的校核 (18)9.4最大注射量的校核 (18)9.5锁模力的校核 (18)第10章绘制模具装配图及零件图................................................................................... - 19 -结论..................................................................................................................................... - 20 -致谢....................................................................................................................................... - 21 -参考文献................................................................................................................................. - 22 -第1章绪论现代塑料制品生产中,合理的加工工艺、高效的设备和先进的模具,被誉为塑料制品成型技术的“三大支柱”。

摘要根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,考量塑件制件尺寸。

本模具采用一模二腔,直浇口进料,注射机采用HTF80XB 型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。

附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:塑料制品;模具设计;CAD绘制二维图;塑件。

AbstractTo understand the use of plastic parts in accordance with the requirements of the plastic products, analysis of the technical requirements of the plastic parts of the process, dimensional accuracy, select the workpiece size of the plastic parts. The mold using a sprue gate feed injection machine adopts TOSHIBA the EC40-Y models, and set a cooling system, CAD and UG drawing two-dimensional assembly diagram and parts diagram, reasonable mold processing methods. Attach a manual, use brief text, a concise diagram and calculated analysis of plastic parts, in order to make a reasonable mold design.Keywords: mechanical design; mold design; CAD drawing two-dimensional map; molde目录第1章绪论 (1)1.1 塑料简介 (1)1.2 注塑成型及注塑模 (2)第2章塑料材料分析 (3)2.1 塑料材料的基本特性 (4)第3章塑件的工艺分析 (6)3.1 塑件的结构设计 (3)3.2 塑件尺寸及精度 (3)第4章注射成型工艺方案及模具结构的分析确定 (9)4.1 浇口种类的确定 (9)4.2 型腔数目的确定 (10)4.3 注射机的选择和校核 (10)4.3.1注射量的校核 (11)4.3.2塑件在分型面上的投影面积与锁模力的校核 (12)4.3.3模具与注射机安装模具部分相关尺寸校核 (12)第5章注射模具结构设计 (12)5.1 分型面的设计 (12)5.2 型腔的布局 (12)5.3 浇注系统的设计 (13)5.3.1浇注系统组成 (13)5.3.2主流道的设计 (14)5.3.3分流道的设计 (14)5.3.4浇口的设计 (15)5.3.5冷料穴的设计 (15)5.4注射模成型零部件的设计[7] (16)5.4.1成型零部件结构设计 (17)5.4.2成型零部件工作尺寸的计算 (17)5.5排气结构设计 (17)5.5.1 凹模宽度尺寸的计算 (17)5.5.2 凹模长度尺寸的计算 (18)5.5.3 凹模高度尺寸的计算 (18)5.5.4 凸模宽度尺寸的计算 (19)5.5.5 凸模长度的计算 (20)5.5.6凸模高度尺寸的计算 (21)5.6脱模机构的设计 (21)5.6.1脱模机构的选用原则 (22)5.6.2脱模力 (23)5.6.3推板机构具体设计 (24)5.7直向抽芯机构类型选择 (25)5.7.1滑块直抽芯机构设计 (26)总结 (27)致谢 (28)参考文献 (29)第一章绪论模具制造是国家经济建设中的一项重要产业,振兴和发展我国的模具工业,日益受到人们的重视和关注。

1.1 塑料简介塑料是以树脂为主要成分的高分子材料,它在一定的温度和压力下具有流动性。

可以被模塑成型为一定的几何形状和尺寸,并在成型固化后保持其既得形状而不发生变化。

塑料有很多优异性能,广泛应用于现代工业和日常生活,它具有密度小,质量轻,比强度高,绝缘性能好,介电损耗低,化学稳定性高,减摩耐磨性能好,减振隔音性能好等诸多优点。

另外,许多塑料还具有防水、防潮、防透气、防辐射及耐瞬时烧蚀等特殊性能[1]。

塑料以从代替部分金属、木材、皮革及无机材料发展成为各个部门不可缺少的一种化学材料,在国民经济中,塑料制作已成为各行各业不可缺少的重要材料之一。

1.2 注塑成型及注塑模将塑料成型为制品的生产方法很多,最常用的有注射,挤出,压缩,压注,压延和吹塑等。

其中,注射成型是塑料成型加工中最普遍采用的方法。

除氟塑料外,几乎的有的热塑性塑料都可以采用此方法成型。

它具有成型周期短,能一次成型外形复杂、尺寸精度较高、易于实现全自动化生产等一系列优点。

因此广泛用于塑料制件的生产中,其产口占目前塑料制件生产的30%左右。

但注射成型的设备价格及模具制造费用较高,不适合单件及批量较小的塑料件的生产。

要了解注射成型和注射模,首先得了解注射机的一些基本知识,注射机是注射成型的主要设备,依靠该设备将粒状塑料通过高压加热等工序进行注射。

注射机为热塑性或热固性塑料注射成型所用的主要设备,按其外形可分为立式、卧式、直角式三种,由注射装置、锁模装置、脱模装置,模板机架系统等组成。

注射成型是根据金属压铸成型原理发展而来的,其基本原理是利用塑料的可挤压性和可模塑性。

第二章塑料材料分析2.1 塑料材料的基本特性ABS是由丙烯、丁二烯、苯乙烯三种单体共聚而成的。

这三种组分的各自特性,使ABS具有良好的综合理学性能。

丙烯腈使ABS有良好的耐腐蚀性、耐热性及表面硬度,丁二烯使PC坚韧,苯乙烯使ABS有良好的加工性和染色性能。

ABS价格便宜原料易得,是目前产量最大、应用范围最广的工程塑料之一。

是一种良好的热塑性塑料。

第三章塑件的工艺分析本次设计的电动机端盖为圆柱型壳体零件,适合注塑成型,下图即为该电动机端盖的三维图:图(1)3D视图3.1 塑件的结构设计(1)、脱模斜度由于注射制品在冷却过程中产生收缩,因此它在脱模前会紧紧的包住模具型芯或型腔中突出的部分。

为了便于脱模,防止因脱模力过大拉伤制品表面,与脱模方向平行的制品内外表面应具有一定的脱模斜度。

脱模斜度的大小与制品形状、壁厚及收缩率有关。

斜度过小,不仅会使制品尺寸困难,而且易使制品表面损伤或破裂,斜度过大时,虽然脱模方便,但会影响制品尺寸精度,并浪费原材料。

通常塑件的脱模斜度约取0.5~1.5 ,根据文献[1],塑件材料ABS 的型腔脱模斜度为0.35/~1 30/,型芯脱模斜度为30/~13.2 塑件尺寸及精度塑料制品外形尺寸的大小主要取决于塑料品种的流动性和注射机规格,在一定的设备和工艺条件下流动性好的塑料可以成型较大尺寸的制品,反正成型出的制品尺寸就比较小。

从节约材料和能源的角度出发,只要能满足制品的使用要求,一般都应将制品的结构设计的尽量紧凑,以便使制品的外形尺寸玲珑小巧些。

该塑件的材料为ABS,流动性较好,适用于不同尺寸的制品。

第四章注射成型工艺方案及模具结构的分析确定4.1 浇口种类的确定ABS料的流动性好,可适用于各种浇口,为了不影响外观,确定使用潜伏浇口。

浇口位置已经在以上分析中确定。

4.2 型腔数目的确定因为本设计中采用直浇口,且塑件的尺寸不大,为提高塑件成功概率,并从经济型的角度出发,节省生产成本和提高生产效率,采用一模二腔,进行加工生产。

4.3 注射机的选择和校核由于采用一模二腔,需要至少注射量为24.4g,流道水口废料5g,总注塑量达到29.4g,再根据工艺参数(主要是注射压力),综合考虑各种因素,选定注射机为海天80XB。

注射方式为螺杆式,其有关性能参数为:海天HTF80XB4.3.1 注射量的校核根据生产经验,注射机的最大注射量是其额定注射量的80%。

所以,一个周期内所需的塑料溶体的总量必须在注射机的额定注射量的80%以内。

V 实 =34.833cm 3V 公=60 mm 3(见注塑机参数表)V 公×80%=60×0.8=48cm 3> V 实,校验合格。

4.3.2 塑件在分型面上的投影面积与锁模力的校核在确定了型腔压力和分型面面积之后,可以按下式校核注塑机的额定锁模力:F >F 型=K A 分·P 型A 分=5954㎜2; P 型=30MPa ;K 安全系数,通常取1.1~1.2,取K=1.2。

F 型=K A 分·P 型=1.2×5954×30=214.344KN可知F=600KN ,所以F> F 型,锁模力满足要求。

4.3.3 模具与注射机安装模具部分相关尺寸校核(1)、模具厚度(闭合高度)模具闭合高度必须满足以下公式max min H H H <<式中 min H --注射机允许的最大模厚max H --注射机允许的最小模厚本设计中模具厚度为300mm 150<H<360,符合要求(2)、开模行程(S )的校核模具开模后为了便于取出制件,要求有足够的开模距离,所谓开模行程是指模具开合过程中动模固定板的移动距离。

注塑机的开模行程是有限的,设计模具必须校核所选注射机的开模行程,以便与模具的开模距离相适应。

对于卧式注射机,其开模行程与模具厚度有关,对于多分型面注射模应有:mm H H S S 10~521max ++=≥式中 1H --推出距离2H --包括浇注系统凝料在内的塑件高度 2H =(水口料的长度+20~30)本设计中 max S =310mm 1H = 15 mm 2H =90+30=120 mm 总的开模距离需要H=135mm 以上 经计算,符合要要求。

(3)、顶出装置的校核在设计模具推出机构时,需校核注射机顶出的顶出形式,要注意在两直顶出时模具推板的面积应能覆盖注射机的双顶杆,注射机的最大顶出距离要保证能将塑件从模具中脱出。

海天80XB 型注射机为两直推出机构。

经检查能满足将模具脱出的要求。

第五章 注射模具结构设计5.1 分型面的设计由于塑料零件在模具中都有成型位置、浇注系统设计、塑料零件工艺结构和尺寸精度和预埋件的位置的设计,塑料的分型面和排气系统和许多因素影响,所以分选面的选择应综合分析。

除了这些基本原则,选择分型面应考虑投影面积的分型面的大小和位置。

为了确保侧核心的位置布置和抽芯动作平稳,有浅侧凹洞或短侧凸平台为核心方向,和深凹洞或更高的老板放置在模具打开和关闭的方向。