开关旋转盖注塑模设计

- 格式:doc

- 大小:172.50 KB

- 文档页数:19

旋纽模具的设计一、塑件的工艺性分析1、塑件的原材料分析塑件的材料采用聚甲基丙烯酸甲酯,属热塑性塑料,该塑料具有如下的成型特性:●无定形料、吸湿性大、不易分解。

●质脆、表面硬度低。

●流动性中等,溢边值0.03mm左右,易发生填充不良、缩孔、凹痕、熔接痕等缺陷。

●宜取高压注射,在不出现缺陷的条件下宜取高料温、模温,可增加流动性,降低内应力、方向性,改善透明度及强度。

●模具浇注系统应对料流阻力小,脱模斜度应大,顶出均匀,表面粗糙度应好,注意排气。

●质透明,要注意防止出现气泡、银丝、熔接痕及滞料分解、混入杂质。

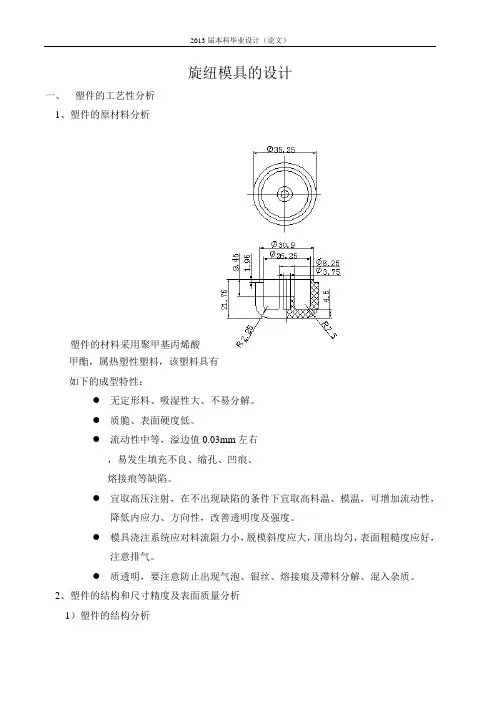

2、塑件的结构和尺寸精度及表面质量分析1)塑件的结构分析该零件的总体形状为圆形,结构比较简单。

2)塑件尺寸精度的分析该零件的重要尺寸,如,30.9±0.09mm的尺寸精度为3级,次重要尺寸3.75±0.07mm的尺寸精度为4级,其它尺寸均无公差要求,一般可采用8级精度。

由以上的分析可见,该零件的尺寸精度属中等偏上,对应模具相关零件尺寸的加工可保证。

从塑件的壁厚上来看,壁厚最大处为4.5mm,最小处为2.25mm,壁厚差为2.25mm,较为均匀。

3)表面质量的分析该零件的表面要求无凹坑等缺陷外,表面无其它特别的要求,故比较容易实现。

综上分析可以看出,注射时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

3、塑件的体积重量计算塑件的重量是为了选用注射机及确定模具型腔数。

计算得塑件的体积:V=9132mm3计算塑件的质量:公式为W=Vρ根据设计手册查得聚甲基丙烯酸甲酯的密度为ρ=1.18kg/dm3,故塑件的重量为:W=Vρ=9132×1.18×10-3=10.776g根据注射所需的压力和塑件的重量以及其它情况,可初步选用的注射机为:SZ-60/40型注塑成型机,该注塑机的各参数如下表所示:4、塑件的注射工艺参数的确定根据情况,聚甲基丙烯酸甲酯的成型工艺参数可作如下选择,在试模时可根据实际情况作适当的调整。

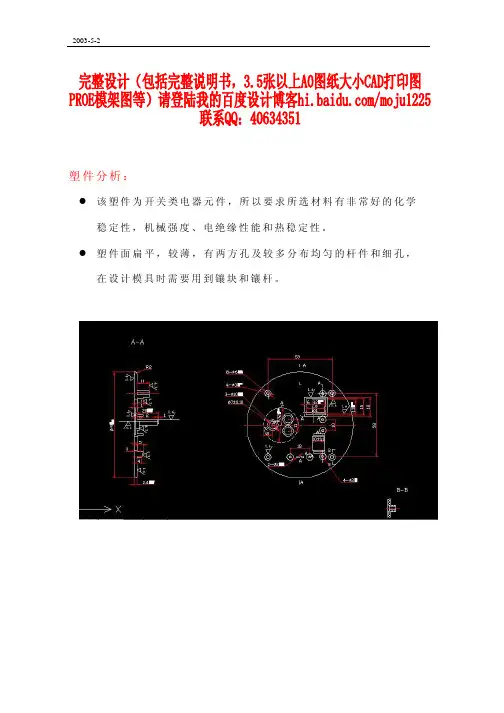

塑件分析:z该塑件为开关类电器元件,所以要求所选材料有非常好的化学稳定性,机械强度、电绝缘性能和热稳定性。

z塑件面扁平,较薄,有两方孔及较多分布均匀的杆件和细孔,在设计模具时需要用到镶块和镶杆。

所选材料:PETP(聚对苯二甲酸乙二醇酯)z典型应用范围汽车工业(结构器件如反光镜盒,电气部件如车头灯反光镜等),电器元件(马达壳体、电气联结器、继电器、开关、微波炉内部器件等)。

工业应用(泵壳体、手工器械等)。

z注塑工艺及模具条件干燥处理:由于PET的吸湿性较强,注塑成型前必须进行干燥处理。

建议干燥条件为120—165℃,4h的干燥处理。

要求湿度应小于0.02%。

熔化温度:对于无玻璃纤维填充的品种为265—280℃;对于玻璃填充的品种为275—290℃。

模具温度:80—120℃。

注射压力:30—130Mpa。

注射速度:在不导致脆化的前提下可采用较高的注射速度。

流道和浇口:可以使用所有常规类型的浇口。

浇口尺寸应当为塑件厚度的50%到100%。

z化学和物理性能 PET的玻璃转化温度在165℃左右,结晶温度范围是120—220℃。

PET在高温下有很强的吸湿性。

玻璃纤维增强型的PET材料,在高温下还很容易发生弯曲变形。

可以通过添加结晶增强剂来提高材料的结晶程度。

用PET加工的透明制品具有光泽度并且热变形温度高。

可以向PET中添加云母等特殊添加剂,使弯曲变形减到最小。

采用较低的模具温度成型非填充的PET材料,可获得透明的制品。

比较:PBTP(聚对苯二甲酸丁二醇酯)z典型应用范围家用器具(食品加工刀片、真空吸尘器元件、电风扇、头发干燥即壳体、咖啡器皿等),电器元件(开关、电机壳、保险丝盒、计算机键盘按键等),汽车工业(散热器格窗、车身嵌板、车轮盖、门窗不件等)。

z注塑工艺及模具条件干燥处理:这种材料在高温下很容易水解,因此注塑成型前的干燥处理很重要,建议在120℃的空气中干燥6—8h,或者在150℃的空气中干燥2—4h。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载塑料旋钮注塑模具设计概述地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容塑料旋钮注塑模具设计摘要塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计产品名称风扇按钮,选材料为聚氯乙烯,因为产品的需求,我们选择采用一模四腔的排列方式,根据模具结构,我们应用推杆推出工件方法。

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理;通过对CAD的学习,可以建立较简单零件的零件库,从而有效的提高工作效率。

关键词:侧向分型抽芯机构斜顶机构AbstractThe plastics industry is the world's fastest growing industries on the one category, while the injection mold is one of the types of rapid development, therefore, research on the understanding ofplastic injection molding production process and improve product quality is very significant.The name of the skeleton design products, choose materials for the PP, because the demand for the product, we choose a two-cavity mold arrangement, according to mold structure, we applied the lateral type Pulling Mechanism design and the design of the lifter body .Through this design, injection mold can have a preliminary understanding of the design of some of the details of the note issue, to understand the structure and working principle of mold; by learning CAD, parts can create simple parts library, so as to effectively increase efficiency.Key words: lateral type core-pulling mechanism lifter bodies目录TOC \o "1-3" \h \z \u HYPERLINK \l "_Toc327194582" 绪论PAGEREF _Toc327194582 \h 1HYPERLINK \l "_Toc327194583" 第1章塑件的工艺分析PAGEREF _Toc327194583 \h 3HYPERLINK \l "_Toc327194584" 1.1 塑件的材料 PAGEREF _Toc327194584 \h 3HYPERLINK \l "_Toc327194585" 1.2 工艺分析PAGEREF _Toc327194585 \h 5HYPERLINK \l "_Toc327194586" 第2章拟定模具结构形式PAGEREF _Toc327194586 \h 6HYPERLINK \l "_Toc327194587" 2.1 分型面的确定PAGEREF_Toc327194587 \h 6HYPERLINK \l "_Toc327194588" 2.2 确定型腔数目和排列方式 PAGEREF _Toc327194588 \h 6HYPERLINK \l "_Toc327194589" 第3章浇注系统的设计PAGEREF _Toc327194589 \h 9HYPERLINK \l "_Toc327194590" 3.1 主流道设计 PAGEREF _Toc327194590 \h 9HYPERLINK \l "_Toc327194591" 3.2 分流道设计 PAGEREF _Toc327194591 \h 9HYPERLINK \l "_Toc327194592" 3.3 主流道剪切速率的校核PAGEREF _Toc327194592 \h 10HYPERLINK \l "_Toc327194593" 3.4浇口的设计PAGEREF _Toc327194593 \h 10HYPERLINK \l "_Toc327194594" 第4章成型零件的设计PAGEREF _Toc327194594 \h 12HYPERLINK \l "_Toc327194595" 4.1 成型零件的结构设计PAGEREF _Toc327194595 \h 12HYPERLINK \l "_Toc327194596" 4.2 成型零件钢材选用 PAGEREF_Toc327194596 \h 12HYPERLINK \l "_Toc327194597" 4.3 动模的大小 PAGEREF _Toc327194597 \h 12HYPERLINK \l "_Toc327194598" 4.4 主要成型零件的工作尺寸的计算PAGEREF _Toc327194598 \h 12HYPERLINK \l "_Toc327194599" 4.5 侧抽芯结构的设计 PAGEREF_Toc327194599 \h 14HYPERLINK \l "_Toc327194600" 4.5.1 斜导柱的典型机构尺寸 PAGEREF _Toc327194600 \h 15HYPERLINK \l "_Toc327194601" 4.5.2 抽拔力PAGEREF _Toc327194601 \h 15HYPERLINK \l "_Toc327194602" 4.5.3 抽芯距的计算PAGEREF_Toc327194602 \h 15HYPERLINK \l "_Toc327194603" 4.5.4 斜导柱所受弯曲力的计算PAGEREF _Toc327194603 \h 16HYPERLINK \l "_Toc327194604" 4.5.5 斜导柱直径的确定PAGEREF _Toc327194604 \h 16HYPERLINK \l "_Toc327194605" 4.5.6 斜导柱长度的计算PAGEREF _Toc327194605 \h 16HYPERLINK \l "_Toc327194606" 4.5.7 滑块的设计PAGEREF_Toc327194606 \h 16HYPERLINK \l "_Toc327194607" 4.6 模架的确定 PAGEREF _Toc327194607 \h 17HYPERLINK \l "_Toc327194608" 第5章推出机构的设计PAGEREF _Toc327194608 \h 19HYPERLINK \l "_Toc327194609" 5.1 推出机构设计应遵循以下原则PAGEREF _Toc327194609 \h 19HYPERLINK \l "_Toc327194610" 5.2 脱模力PAGEREF _Toc327194610 \h 19HYPERLINK \l "_Toc327194611" 5.3 推杆的结构的设计 PAGEREF_Toc327194611 \h 19HYPERLINK \l "_Toc327194612" 5.4推杆的安装PAGEREF _Toc327194612 \h 20HYPERLINK \l "_Toc327194613" 5.5 推出形式的确定PAGEREF_Toc327194613 \h 20HYPERLINK \l "_Toc327194614" 第6章注塑机的校核PAGEREF_Toc327194614 \h 21HYPERLINK \l "_Toc327194615" 6.1 最大注塑量的校核 PAGEREF_Toc327194615 \h 21HYPERLINK \l "_Toc327194616" 6.2 注塑压力的校核PAGEREF_Toc327194616 \h 21HYPERLINK \l "_Toc327194617" 6.3模具与注射机安装部分相关尺寸的校核PAGEREF _Toc327194617 \h 22HYPERLINK \l "_Toc327194618" 6.3.1 模具闭和尺寸与注射机模板尺寸和拉杆间距相适应PAGEREF _Toc327194618 \h 22HYPERLINK \l "_Toc327194619" 6.3.2 模具闭合高度校合PAGEREF _Toc327194619 \h 22HYPERLINK \l "_Toc327194620" 6.4 开模行程的校合PAGEREF_Toc327194620 \h 22HYPERLINK \l "_Toc327194621" 第7章导向机构和调温系统的设计PAGEREF _Toc327194621 \h 24HYPERLINK \l "_Toc327194622" 7.1导向机构的设计PAGEREF_Toc327194622 \h 24HYPERLINK \l "_Toc327194623" 7.1.1导向总体设计PAGEREF_Toc327194623 \h 24HYPERLINK \l "_Toc327194624" 7.1.2导柱设计PAGEREF _Toc327194624 \h 24HYPERLINK \l "_Toc327194625" 7.1.3导套设计PAGEREF _Toc327194625 \h 24HYPERLINK \l "_Toc327194626" 7.2 调温系统的设计PAGEREF_Toc327194626 \h 25HYPERLINK \l "_Toc327194627" 7.2.1设计原则PAGEREF _Toc327194627 \h 25HYPERLINK \l "_Toc327194628" 7.2.2尺寸大小PAGEREF _Toc327194628 \h 25HYPERLINK \l "_Toc327194629" 7.2.3布置PAGEREF _Toc327194629 \h 25HYPERLINK \l "_Toc327194630" 总结PAGEREF _Toc327194630 \h 26 HYPERLINK \l "_Toc327194631" 致谢PAGEREF _Toc327194631 \h 27 HYPERLINK \l "_Toc327194632" 参考文献 PAGEREF _Toc327194632 \h 28 HYPERLINK \l "_Toc327194633" 附件一英文文献翻译 PAGEREF_Toc327194633 \h 29绪论模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域,所以模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。

目录前言--------------------------------------------------------------------------------------------1 一塑料制品的工艺性分析------------------------------------------------------------ -3 二注射机型号的初步拟定---------------------------------------------------------------4 三成型零件的工作尺寸-----------------------------------------------------------------6 四模具结构方案确定---------------------------------------------------------------------7 五浇注系统设计---------------------------------------------------------------------------8 六温度调节系统--------------------------------------------------------------------------11 七顶出机构的确定-----------------------------------------------------------------------12 八其它系统与结构-----------------------------------------------------------------------12 九模具中相关的校核--------------------------------------------------------------------14 十模具的工作过程-----------------------------------------------------------------------15 十一模具的装配--------------------------------------------------------------------------15 十一结束语----------------------------------------------------------------------------------18 十二附录----------------------------------------------------------------------------------19 附录一成型零件加工工艺卡片附录二成型零件零件图附录三模具总装图前言时间过的很快,三年的学习生活即将结束,经过三年的学习,本人对模具的操作和设计有了一定得基础认识,为了检验自己,此次我的设计课题是开关上的旋转盖。

毕业设计——旋钮的注塑模设计旋钮的注塑模设计【摘要】本篇论文为关于旋钮注塑模的设计,以生产产品的数量及工艺等要求来确定用注射成型的方法来生产。

因为旋钮需要生产的数量太多,所以要求再设计时应注意要有较高的注射率,同时使用的系统要有自动脱模的功能,而且对塑件的表面要求很高,不能有损伤,如果塑件的表面要求不是很高的话可以采用侧浇口,同时要有自动脱模的功能。

对于模具的型腔我们可以考虑采用一模两腔平衡的装置,并采用侧浇口浇注结构,对于模具的推出结构采用四推丝杆的推出机构。

模具的设计中应具有冷却系统,这样可以保证塑件的工艺性能。

【关键词】:成型工艺分析;注射机的选择;模具设计目录未找到目录项。

(七)模架的选择 (6)四、模具的总装图 (7)总结 (9)参考文献 (10)谢辞 (11)引言旋钮在现代生活中有着广泛的应用,它在家庭生活以及工业加工等方面起着不可忽视的作用,方便了人们的生活同时提高了人们的生活效率。

由于旋钮在生活中人们每天都离不开,所以得保证它所使用的材料对人体无害,采用材料为PMMA。

同时它的设计应该让人们使用方便,根据市场的需要一般它的外表也要设计的合理美观赏心悦目。

其一般都是用注塑模来制造的,因为注射模制造能够提高经济效益提高工作效率。

用塑料来作为旋钮的材料也使得材料使用相对于其它材料来说更为轻便。

对于从生产方的角度来说,它们不仅要考虑到市场以及消费人员的利益,同时也得考虑到自己的生产成本,再从产品设计、材料到生产需要全面考虑以生产出经济适用的产品。

一、旋钮塑件的工艺分析(一)塑件成型工艺分析零件图纸:如图1-1图1-1产品名称:旋钮产品材料:聚丙烯材料特性:该产品具有无毒、无味、强度和刚度均优等特点,同时还具有很高的抗疲劳的特点,聚丙烯在高温的情况下还具有电性能和绝缘性,同时也不受温度的影响,它适合用于耐腐蚀和绝缘的零件。

一般常见的腐蚀溶剂对其基本不起作用,且还可以用与制作餐具。

材料成型性能:聚丙烯因其是结晶料,吸湿性也比较小,所以它容易发生融体的破裂,聚丙烯也不能长时间的与热金属接触,否则会致使聚丙烯发生分解。

旋钮外壳

注射模具设计说明书

设计人:

指导教师:海初

设计时间:2011年12月一、塑件图

材料:ABS

生产批量:10万件

塑件具体尺寸见三维图。

塑件为旋钮盖子,要求下端能放入杯体即可。

由于盖子本身具有一定柔性,故对上盖精度要求不高,对密封性无要求。

二、工艺性分析

材料性能

取收缩率为0.5%

2、塑件分析

(1)形状特性

体积=3824.757361687 mm^3面积=7848.654803147mm^2质量= 0.030091264 kg

塑件形状较为规则,易于成型。

(2)厚度分析

塑件平均壁厚0.95,最大壁厚1.02,塑件局部壁厚均匀。

ABS极限流动长度与塑件厚度的比值为250:1,塑件最大流程与壁厚大约在54:1.25,流程中无尖锐拐角,故注塑时流动性较好。

(3)拔模分析

塑件外表面侧壁拔模角为3度,表面侧壁拔模角为3度,满足脱模要求。

引言模具制造是重要的工业基础,目前电子、汽车、电机电器,仪器、仪表、家电、通讯和加工等产品中,60%-80%的零部件,都是依靠模具成型的。

用模具成型的制件所表现出来的高精度、高复杂性、高一致性、高生产率和低消耗,是其他加工制造方法无法比拟的。

且模具在很大程度上决定着产品的质量,效益和开发能力。

通过设计可以使我巩固所学的专业理论;进一步掌握注射模具设计和成型零加工工艺方法;提升测量、绘图、查阅资料、应用专业软件等方面的能力与水平,是学生能得到全面,系统工程实践能力训练;培养和造就我的创新能力和工程意识、严谨的科学态度逻辑的思维方式、求时的工作作风及正确的科学研究方法。

从而增强我的就业竞争力,为今后的实际工作打下良好的基础。

本说明书为塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。

本说明书的内容包括:目录、课程设计指导书、课程设计说明书、参考文献等。

编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。

目录一、课题设计二、塑件工艺分析1.材料的选择及成型性能分析2.塑件尺寸精度分析3.塑件表面质量分析:三、模具的结构设计及注射机的选取1.选择注射机2.型腔数量及排列方式3.模具结构设计4.浇注系统及排溢系统设计5.推出机构设计6.导向机构7.温度调节系统设计8.模具与注射机的相关参数校核9.模具的工作原理四、模具的工作过程一、课题设计某企业设计的一种塑料旋钮,材料是用黑色塑工程塑料制成,现在要为旋钮设计注射模具。

二、塑件的工艺性分析1.塑件的原材料分析如下表一所示表一塑件的原材料分析塑料品种使用温度稳定性性能特点成型特点黑色塑小于70度化学稳定性比较好,并且有高频绝缘性能强度较好,并且有一定的耐磨性,但耐热性比较差。

流动性和成型性优良,故成品率高,并且易出现裂纹,所以脱模斜度不宜过小,由于热膨胀系数高,塑件中,不宜有嵌件。

开关盒上盖注塑模具设计目录1绪论2模具设计2。

1零件材料选择及性能2。

2注射机型号的确定2。

3分型面及型腔布置2。

4 浇注系统设计2。

4。

1 浇注位置模拟2.4。

2 浇注系统的尺寸计算2。

5锁模力校核2。

6成型零件设计2。

6。

1成型零件的材料选择2。

6。

2成型零件的结构设计2。

6。

3 成型零件钢材的选用2.6。

4成形零件工作尺寸的计算2.7 凹模及垫板的强度和刚度计算2.8模架的选择2.9标准件的选取2。

9。

1定位圈的选取2.9.2浇口套的选取2.9.3 导向机构的设计2。

9。

3.1导柱的选取图2—12 导柱2.9。

3.2导套的选取2。

10 推出系统的设计2.10。

1 推出形式2.10。

2 脱模力和推出距离2.10.3 推板的设计2.11 模具总装配图3。

总结参考文献:1绪论塑料成型在工业生产中的重要性一、塑料及塑料工业的发展塑料是以树脂为主要成分的高分子有机化合物.树脂可分为天然树脂和合成树脂两大类,塑料大多采用合成树脂。

各种合成树脂都是将低分子化合物的单体通过合成的方法生产出的高分子化合物,一般相对分子质量都大于1万,有的甚至可达百万级。

在一定温度和压力下,塑料具有可塑性,可以利用模具成型为具有一定几何形状和尺寸精度的塑料制件.塑料工业是一门新兴的工业,是随着石油工业发展应运而生的。

塑料工业的发展大致分为以下几个阶段.(1)初创阶段(2)发展阶段。

20世纪30年代,低密度聚乙烯、聚苯乙烯、聚氯乙烯和聚酰胺等热塑性塑料相继工业化,奠定了塑料工业的基础,为其进一步发展开辟了道路。

(3)飞跃发展阶段20世纪50年代中期到20世纪60年代末,石油化工的高速发展为塑料工业提供了丰富而廉价的原料.(4) 稳定增长阶段二、塑料成型在工业生产中的重要性塑料成型是将各种形态的塑料原料(粉状、粒状、熔体或分散体)熔融塑化或加热达到要求的塑性状态,在一定压力下经过要求形状模具(如挤出口模)或充填到要求形状模具模腔内,待冷却定型后,获得要求形状、尺寸及性能塑料制件的生产过程。

塑料旋钮注塑模具设计概述塑料旋钮注塑模具是一种非常常见的注塑模具类型,其主要用于生产各种旋钮和手柄等塑料制品。

因此,在注塑模具的设计中,塑料旋钮注塑模具也是一个非常重要的部分。

1. 塑料旋钮注塑模具的设计要求在进行塑料旋钮注塑模具的设计时,需要遵循一定的设计要求。

其中,主要包括以下几个方面:1.1 可靠性要求在生产塑料旋钮模具时,需要考虑其可靠性要求。

特别是在加工精度和耐磨性方面,需要充分考虑材料的选择和制造工艺的选择,以确保模具的使用寿命和工作效率。

1.2 抗变形能力要求塑料旋钮注塑模具在注塑中会遭受巨大的冲击力和注射压力,因此需要具有一定的抗变形能力。

特别是在塑料注塑过程中,需要根据不同的塑料材料进行调整,确保其制造出的旋钮和手柄等产品能够符合不同的要求。

1.3 精度要求在塑料旋钮注塑模具的设计中,精度也是非常重要的因素。

模具的加工精度不仅影响产品的质量,还会影响产品的生产效率和供应能力。

因此,需要通过选择高质量的材料和制造工艺,确保模具的精度和稳定性,以保证生产各种旋钮和手柄产品时的准确性和稳定性。

2. 塑料旋钮注塑模具的制造工艺在塑料旋钮注塑模具的制造过程中,需要经历以下几个步骤:2.1 模具结构设计首先,需要对模具的结构进行设计。

这包括构思模具的定位、设计模具的结构形式、选择合适的制造工艺等。

2.2 模具材料选择在选择模具的材料时,需要考虑工作环境的温度、压力、摩擦力等因素。

通常情况下,选用的材料为工具钢和高速钢。

对于大型模具,可能也需要考虑钛合金等耐磨材料。

2.3 模具制造制造过程中,需要使用CNC数控数控机床进行加工。

这其中包括使用钻床、铣床、磨床等加工模具的各个部分,并将各个部分组装起来。

最后,还需要对模具进行热处理、调试和塑料试验等工作,确保其性能良好。

3. 塑料旋钮注塑模具的维护在生产工作中,需要对模具进行定期的维护。

这包括模具的清洗、润滑、刃口磨合等。

特别是在使用过程中,如果发现模具出现了损坏或者磨损,需要及时修复,并对模具进行热处理等处理,以保证其正常使用。

目录1绪论 (2)2模具设计 (3)2.1零件材料选择及性能 (3)2.2注射机型号的确定 (3)2.3分型面及型腔布置 (4)2.4 浇注系统设计 (5)2.4.1 浇注位置模拟 (5)2.4.2 浇注系统的尺寸计算 (7)2.5锁模力校核 (10)2.6成型零件设计 (11)2.6.1成型零件的材料选择 (12)2.6.2成型零件的结构设计 (12)2.6.3 成型零件钢材的选用 (12)2.6.4成形零件工作尺寸的计算 (12)2.7 凹模及垫板的强度和刚度计算 (14)2.8模架的选择 (15)2.9标准件的选取 (16)2.9.1定位圈的选取 (16)2.9.2浇口套的选取 (17)2.9.3 导向机构的设计 (17)2.9.3.1导柱的选取 (18)图2-12 导柱 (18)2.9.3.2导套的选取 (18)2.10 推出系统的设计 (18)2.10.1 推出形式 (19)2.10.2 脱模力和推出距离 (19)2.10.3 推板的设计 (19)3 模流分析(CAE) (20)参考文献: (24)1绪论模具是利用其特定形状去成型具有一定形状和尺寸的工具。

对塑料模具的全面要求是:能生产出在尺寸精度,外观,物理性能等方面均达到要求的优质制品。

以模具的使用角度,要求高效率、自动化、操作简便;从模具制造的角度,要求结构合理,制造容易,成本低廉。

塑料模具影响着塑料制品的质量。

首先,模具型腔的形状、尺寸、面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸精度和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同向性、外观质表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。

其次,在塑料加工过程中,模具结构对操作难易程度影响很大。

在大批量生产塑料制品时,应尽量减少开模,合模和取制件过程中的手工劳动,为此常采用自动开合模和自动顶出机构。

在全自动生产时还要保证制件能自动从模具上脱落。

新型开关盖塑料模具设计随着人们生活水平的不断提高,我们对产品的质量和外观要求也越来越高。

开关盖是我们生活中常见的一种塑料制品,它具有起到保护电器开关的作用。

新型开关盖塑料模具的设计是非常重要的一步,正确的设计能够保证产品的质量和外观,提高生产效率和产品的竞争力。

首先,模具设计可以分为塑料模具设计和五金模具设计两种。

塑料模具设计主要是针对开关盖的形状和尺寸进行考虑,五金模具设计则是考虑到开关盖的安装和功能实现。

在这里我们主要讨论塑料模具设计。

开关盖的形状和尺寸很多时候是按照客户要求或市场需求进行设计的,模具设计师需要根据设计图纸确定开关盖的几何参数,考虑到模具制造和生产效率,尽量设计出简单的几何形状。

在形状设计时需要考虑到开关盖塑料的流动性以及开关盖表面的质量要求,以避免缩孔、气泡等问题。

其次,塑料模具设计需要考虑到模具的制造和使用情况。

模具的制造成本与使用寿命是影响产品成本的重要因素,因此需要考虑到模腔数量、模腔材质、冷却系统设计等因素。

设计者应根据产品的生产周期和市场需求来决定模具的运行次数,以及需要使用何种材料进行制造。

冷却系统设计对于塑料制品的质量和生产效率影响巨大,合理的冷却系统设计可以提高开关盖的质量,同时减少生产周期和时间成本。

最后,在塑料模具设计中需要考虑到加工方式与型材制造。

开关盖在生产过程中需要采用注塑技术进行塑料成型。

在模具设计时可以借鉴先进的加工技术和工艺,通过设计出合理的模腔结构,以使得塑料在流动过程中不发生变形或收缩。

此外,还需要考虑到模具的制造和操作难度、操作人员技能等因素,以确保模具在生产过程中稳定性和安全性。

综上所述,新型开关盖塑料模具的设计需要考虑到产品的质量和外观、模具的制造和使用、同时还需要考虑加工方式与型材制造。

针对不同的产品和客户,模具设计师需要根据需求调整模具结构,以达到更好的效果。

只有制造出质量良好、生产效率高并具有竞争力的模具,才能为企业带来利润和发展空间。

标题电风扇旋钮注塑模设计系别机电工程学院专业模具设计与制造学生姓名 x x x 学号指导老师 X X X2012年6月8日摘要本文介绍了电风扇旋钮模具设计与加工的全过程。

首先对制件进行分析、注塑工艺分析,确定模具的总体结构,计算工作零件的工艺参数。

确定该注塑模的工作零件的结构形式以及加工工艺流程,并对所设计的工作零件进行分析说明。

采用UG软件绘制冲压模具工作零件的三维图和cad软件绘制的非标准零件图,并用数控加工中心加工出工作零件。

目录绪论 (4)第1章塑件工艺分析 (5)第2章注塑模的设计要点 (6)第3章注塑模的设计 (7)3.1 成型零件设计 (7)3.2合模导向机构设计 (9)3.3 分型面的设计 (9)3.4 浇注系统的设计 (10)3.5 推出机构的设计 (14)3.6 温度调节系统的设计 (15)3.7 注塑机的选择 (17)第4章设计总结 (20)致谢 (21)参考文献 (22)绪论近年来,由于模具技术的迅速发展。

模具设计与制造已成为一个行业越来越引起人们的关注。

成为生产各种工业产品不可或缺的工艺装备。

作为21世纪的大学生,综合素质越来越显得重要,特别从事模具行业。

毕业设计是培养综合运用所学理论知识和技能解决实际问题的一个重要环节,这是对我们大学阶段的一次总检验。

更是我们受到集中培养和综合设计能力,科研能力,创新能力的一次难得的机会。

毕业设计的主要目的有两个:(一),让学生掌握查阅资料与手册的能力,能够熟练运用CAD,UG等软件进行模具设计;(二),掌握模具设计方法和步骤,了解模具的工艺过程。

此次本人设计的课题是:注塑模设计。

此注塑件为电风扇开关旋钮,体积小,形状复杂,在设计过程中本人通过参考实际产品,了解塑件特点。

此次毕业设计是电风扇开关旋钮,它所要达到的要求:要能耐高温,绝缘性要好,耐气候性强,刚性,韧性佳,通过对产品的各种性能分析,选用材料为ABS,该塑件的厚度为1mm,公差等级为MT5级。

摘要模具现在是轻工业产业发展的基础,而其中塑料模具更是占到模具总产量的30%~40%,塑料成型模具在许多种类的模具中的应用处于领先地位。

随着我国经济的告诉发展,国家经济建设稳定的发展,塑料制品的生产应用也越来越广泛,塑料成型工业在基础工业中占有着越来越重要的位置。

本文主要介绍一个塑壳开关的设计过程,对成型零件,浇注系统,脱模机构,抽芯机构,合模导向机构,排气系统,温度调节系统,和一些零件的加工的计算设计过程。

注射成型是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型,可以一次成型形状复杂的精密塑件。

本课题就是将塑料圆盖作为设计模型,将注射模具的相关知识作为依据,阐述塑料注射模具的设计过程。

通过对塑料圆盖成型工艺的正确分析,设计了一副一模一腔的塑料模具。

模具中决定塑件几何形状和尺寸的零部件称为成型零件,包括前模板、前模仁、后模板、后模仁、后模镶件、斜导柱、滑块等的设计与加工工艺过程。

成型零部件在工作时直接与塑料接触,在一定的温度下承受熔体的高温和高压,因此必须要有合理的结构、较高的强度和刚度、较好的耐磨性、正确的几何形状、较高的尺寸精度和较低的表面粗糙度。

重要零件的工艺参数的选择与计算,推出机构与浇注系统以及其它结构的设计过程。

设计成型零部件时,应根据塑料的特性、塑件的结构和使用要求,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统、排溢系统等,然后根据加工工艺和装配工艺的要求进行成型零部件的结构设计,计算成型零部件的工作尺寸,对关键的成型零部件进行强度和刚度校核。

关键词:塑料制品,发展,塑料模具ABSTRACTMould has become the foundation for industrial development ,and plastic moulds accoun t for the proportion of the total 35%~40%,plastic mould used in the application of various ty pes of mould occupies a leading position .As Chinas economic development ,sustainable and stable national economic construction of the development ,production of plastic parts more widely, plastic moulding industry in the basic industries in the increasingly important position . This text has introduced the design of the Cd-rom shell injection mould in detail. In this tex t the feedsysterm, shaping part, drawing of patterns organization , Organization of ejection for ce.,shut mould lead organization , temperature control system , exhaust system and the techno logy analyse of some workparts were designed and calculated totally.Injection molding is an important method of plastic molding, which is mainly applied to thermoplastic molding, can be a complex shape forming of precision plastic parts. The issue is the plastic dome as the design model, will injection mold-related knowledge as a basis to explain the process of plastic injection mold design.Plastic dome on the right molding process analysis, design of a cavity of a mold of a plas tic mold. Plastic Mould decided to geometric shape and size of the parts as molded parts, incl uding the former template, before the mold, after the template, after the mold, after the mold i nserts, Bevel Pillar, slider, etc. Design and Manufacture of process . Molding parts with plasti c in direct contact with the work, at a certain temperature to withstand high temperature and h igh pressure melt, it must have a reasonable structure, high strength and rigidity, good wear re sistance, the correct geometry , high dimensional accuracy and low surface roughness. Import ant part of the process parameter selection and count the bodies and the gating system and oth er structural design process.Design molding parts should be under the plastic properties of the structure and use of pl astic parts required to determine the overall layout of the cavity, select sub-surface to determi ne the stripping method, designed gating system, overflow systems, scheduling, and then proc essing and assembly process requirements of forming components structural design, calculati on of the work of forming parts size, the shape of key parts for Strength and Rigidity.Keywords: plastics ; mould ; develop..目录1 绪论---------------------------------------------------------------------------------------------------11.1课题背景------------------------------------------------------------------------------------------------------11.2课题目的------------------------------------------------------------------------------------------------------41.3课题要求------------------------------------------------------------------------------------------------------4 2塑件工艺性---------------------------------------------------------------------------------------------------52.1塑件原材料分析--------------------------------------------------------------------------------------------52.2塑件结构工艺性分析--------------------------------------------------------------------------------------62.3塑件制造工艺性分析-----------------------------------------------------------------------73 确定成型设备-------------------------------------------------------------83.1计算塑件体积-------------------------------------------------------------------83.2计算塑件质量---------------------------------------------------------------83.3注塑机的选择-------------------------------------------------------------------84 注射模结构设计-----------------------------------------------------------------------------------------104.1分型面的选择-----------------------------------------------------------------------------------104.2模具型腔数的确定,排列及结构分析----------------------------------------------------------114.3浇注系统设计----------------------------------------------------------------------------------------------114.4模具工作零件结构设计---------------------------------------------------------------------------------164.5侧抽芯机构的设计---------------------------------------------------------------------------------------174.6顶出机构-----------------------------------------------------------------------------------------------------184.7排气设计-----------------------------------------------------------------------------------------------------22 5注射模结构设计-------------------------------------------------------------------------------------------235.1成型零件工作尺寸计算---------------------------------------------------------------------------------235.2塑件尺寸精度影响的因素-----------------------------------------------------------------------------255.3 型腔壁厚和底板厚度的确定------------------------------------------------------------------------275.4冷却系统设计----------------------------------------------------------------------------------------------275.5模具总体尺寸的确定,选购模架--------------------------------------------------------------------29 6有关工艺参数的校核----------------------------------------------------------------------------------326.1 最大注塑量校核------------------------------------------------------------------------------------------326.2 锁模力校核------------------------------------------------------------------------------------------------326.3 模具与注塑机安装部分相关联尺寸校核-------------------------------------------------------32 7塑料注射模具总装技术要求--------------------------------------------------------------------348总结------------------------------------------------------------------------------------------------------------------36 参考文献-----------------------------------------------------------------------------------------------------------37 致谢--------------------------------------------------------------------------------------------------------------------38盖-塑壳开关塑料模具设计及制造工艺11 绪论1.1课题背景目前,塑料制品的应用日渐广泛,为塑料模具提供了一个广阔的市场,同时对模具也提出了更高的要求。

JIANGXI AGRICULTURAL UNIVERSITY 本科毕业论文(设计)题目:开关外壳的注塑模设计学院:姓名:学号:专业:年级:指导教师二0一四年五月摘要本设计是开关外壳的注射成型设计,主要是通过对塑件的分析,设计合理的型芯、型腔以及模架,然后整个结构能够满足模具生产要求的一个设计。

本装置主要包括模具的浇注系统的设计、成型零部件的设计、结构零部件的设计以及推出机构的设计。

因为所要设计的开关外壳在侧面是有孔的,所以要增加一个侧抽芯的机构。

要保证塑件的质量和技术要求,要对温度调节系统进行设计。

因为开关外壳的表面要求光滑,不能出现痕迹,所以脚铐的形式选择为潜伏式浇口,由于塑件本身的体积比较小,所以设计成一模四腔的机构,可以提高产品的经济性能,侧抽芯采用斜导柱与滑块的方法,可以有效的进行操作。

通过各个机构的配合,来完成对整个塑件的加工。

关键词:塑件注射成型侧抽芯AbstractThis design is a switch housing injection molding design, mainly through the plastic parts of the analysis, design rational core, cavity and the mold, then the entire structure to meet the requirements of a well-designed mold.This device includes the design of the mold gating system design, design molded parts, structural components design and launch mechanism. Because of the design of the switch housing to the side there is a hole, so to add a side core pulling institution. To ensure the quality and technical requirements of plastic parts to be designed for temperature control system.Because the smooth surface of the switch housing requirements, can not appear trace, so the choice of the form of irons submarine gate, plastic parts due to the volume itself is relatively small, so designed as a four-cavity mold agencies can improve economic performance, side Pulling the slider with oblique pillar method can effectively operate. By incorporating the various agencies to complete the whole process of plastic parts.Keywords: plastic;injection molding;core-pulling目录摘要 (I)Abstract (II)1 塑件的工艺分析 (1)1.1 材料性能 (1)1.2 结构工艺性分析 (1)1.3 ABS成型条件 (1)2 成型设备的选择 (2)2.1 计算塑件的体积 (2)2.2 注塑机的初步选择 (2)3 分型面的选择和浇注系统 (4)3.1 型腔数量与排列方式 (4)3.1.1 按注射机的最大注射量确定型腔的数目 (4)3.1.2 塑件在模具中的位置 (4)3.2 分型面的选择与浇注系统 (4)3.2.1 分型面及其选择 (4)3.2.2 浇注系统的设计 (5)3.2.3 主流道的设计 (5)3.2.4 分流道的设计 (6)3.2.5 浇口的设计 (6)3.2.6 冷料穴和拉料杆的设计 (6)3.2.7 排气系统的设计 (7)4 成型零部件的设计 (8)4.1 凸凹模的结构设计 (8)4.2 成型零部件工作尺寸的计算 (8)4.3 成型零部件的强度和刚度计算 (10)5 结构零部件设计 (11)5.1 支撑零部件的设计 (12)5.2 合模导向机构设计 (12)6 推出机构设计 (13)6.1 推出机构的结构组成 (13)6.2 推出机构的设计要求 (13)6.3 确定推出机构的类型 (13)6.4 推出机构的导向与复位 (14)7 侧向分型与抽芯机构 (15)7.1 抽芯距的确定 (15)7.2 斜导柱侧向分型与抽芯机构 (15)7.2.1 斜导柱的设计 (15)7.2.2 侧滑块的设计 (16)7.2.3 导滑槽设计 (16)7.2.4 楔紧块的设计 (16)7.2.5 侧滑块定位装置的设计 (16)8 温度调节系统的设计 (17)8.1 温度对模具影响 (17)8.2 冷却系统的结构 (17)9 模具整体设计 (17)9.1 标准模架的设计 (18)9.2 模具厚度校核 (19)总结 (20)参考文献 ...................................................................................................... 错误!未定义书签。

ABS塑料旋钮模具设计ABS塑料旋钮模具设计随着科技的发展和人们对生活品质的要求提高,ABS塑料制品成为了广泛应用的材料之一。

而旋钮作为一种重要的零部件也得到了广泛的应用。

因此,ABS塑料旋钮模具的设计也成为了制作旋钮产品的必要步骤。

一、材料的选择在ABS塑料旋钮模具设计中,材料的选择至关重要。

首先,需要考虑到ABS塑料本身的特点,它具有耐热性、耐酸碱性、抗冲击性和硬度高等特点。

其次,还需要考虑到旋钮使用的场景和功能,以及使用要求。

比如,是否需要经常开关、是否需要高强度、是否需要有防水防尘功能等等。

这些都是影响材料选择的因素。

二、模具结构设计在ABS塑料旋钮模具的设计中,模具结构的设计影响着模具的使用寿命和产品质量。

模具结构的设计主要包括模腔、模芯、顶针、顶出机构等。

其中,模腔和模芯是模具的核心部分,其几何形状、尺寸和表面光洁度对产品尺寸和外观质量有着重要的影响。

顶出机构可以让成型好的产品从模具中排出,避免卡模,顶针可以保证模具成型的精度和质量。

综合考虑这些因素,需要根据产品的尺寸和形状特点来进行模具的结构设计。

三、注塑工艺的确定ABS塑料旋钮模具设计中,注塑工艺是影响产品质量和成型效果的重要因素。

注塑工艺主要包括模具温度、注塑压力、保压时间等参数的确定。

在ABS塑料注塑工艺中,需要控制注塑温度,保持模具和料的一致温度。

一般来说,ABS塑料的注塑温度为230-240℃,保温时间为25-30秒。

注塑压力则根据产品的尺寸、壁厚和形状来确定,在ABS塑料的注塑过程中,注塑压力一般为50-80MPa。

保压时间也是影响产品质量和成型效果的重要因素,一般来说,保压时间应根据产品的壁厚和尺寸来确定。

四、模具的加工工艺ABS塑料旋钮模具的设计完成后,需要进行加工制作。

加工工艺对最终产品的质量和外观影响非常大。

在模具加工过程中,需要精确控制加工精度、表面光洁度和制造的步骤,以确保模具的质量和精度达到要求。

具体来说,模具的加工工艺包括模具结构的设计、零件的加工和装配、表面处理和调试等工序。

目录前言--------------------------------------------------------------------------------------------1 一塑料制品的工艺性分析------------------------------------------------------------ -3 二注射机型号的初步拟定---------------------------------------------------------------4 三成型零件的工作尺寸-----------------------------------------------------------------6 四模具结构方案确定---------------------------------------------------------------------7 五浇注系统设计---------------------------------------------------------------------------8 六温度调节系统--------------------------------------------------------------------------11 七顶出机构的确定-----------------------------------------------------------------------12 八其它系统与结构-----------------------------------------------------------------------12 九模具中相关的校核--------------------------------------------------------------------14 十模具的工作过程-----------------------------------------------------------------------15 十一模具的装配--------------------------------------------------------------------------15 十一结束语----------------------------------------------------------------------------------18 十二附录----------------------------------------------------------------------------------19 附录一成型零件加工工艺卡片附录二成型零件零件图附录三模具总装图前言时间过的很快,三年的学习生活即将结束,经过三年的学习,本人对模具的操作和设计有了一定得基础认识,为了检验自己,此次我的设计课题是开关上的旋转盖。

开关上的旋转盖为本次的设计课题,其成型难度较小、模具结构简单、对初学者了解设计过程和成型工艺、一些设计参数有更清楚的认识本次设计产品,首先要了解其结构形状特点,根据其结构形状特点来制定设计内容、步骤。

合理的设计才能保证产品各方面得要求,使模具达到更好的经济效益。

在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。

此次设计要用到PRO/E、AutoCAD、Wore 用PRO/E进行零件图实体造型、然后分模制造,再把它调入CAD进行模具各系统的设计,零件的产品说明书用Wore进行编制等。

此次设计过程中得到了汪老师和李、陈同学的热情帮助和支持,再次感谢你们的帮助。

由于本人设计水平有限,在设计过程中难免有设计的错误和不足之处,敬请各位老师批评指点。

开关上的旋转盖注塑模设计高模20班赖辉林一、塑料制品的工艺性分析1、塑件的原材料分析图1塑件塑件的材料采用聚氯乙烯( PVC),属热塑性塑料,比重:1.38克/立方厘米成型收缩率:0.6-1.5% 成型温度:160-190℃特点:力学性能,电性能优良,耐酸碱力极强,化学稳定性好,但软化点低. 该塑料具有如下的成型特性:●无定形料,吸湿小,流动性差.为了提高流动性,防止发生气泡,塑料可预先干燥.模具浇注系统宜粗短,浇口截面宜大,不得有死角.模具须冷却,表面镀铬。

●由于其腐蚀性和流动性特点,最好采用专用设备和模具。

所有产品须根据需要加入不同种类和数量的助剂。

●极易分解,在200度温度下与钢.铜接触更易分解,分解时逸出腐蚀.刺激性气体.成型温度范围小。

● 采用螺杆式注射机喷嘴时,孔径宜大,以防死角滞料.好不带镶件,如有镶件应预热。

● 要求塑件精度高时,模具温度可控制在50~60C ,要求塑件和光泽耐热时,应控制在60~80C 。

表1-1 PVC 塑料主要的性能指标二 、注射机型号的初步拟定1、估计塑件体积按塑料所示尺寸圆筒等部位的简化计算:塑件的体积为V=78503mm =7.853cm查书得PVC 的密度为1.25g/3cm所以单件塑件的重量为 M=1.25×7.85=9.8125g2、选择注射机根据工厂现有的条件,并考虑到该制品的结构特征,这是初步选择HS235A 型注塑机,该注塑机的技术参数如下表2.1所示表2.1 HS235A注塑机的主要参数表3、模架的选定根据塑件选定模架为:CI/2525 A67-B56-C90如图2-1所示。

图2模架示意图三、成型零件的工作尺寸计算1、工作部位尺寸:型腔径向尺寸:L+&z/m0=[(1+s)Ls-X△]+&/0型腔深度尺寸:H+&/m0=[(1+s)Hs-X△]+&/0型芯径向尺寸:L0/m-&z=[(1+s)Ls+X△]0/-&z型芯高度尺寸:H0/m-&z=[(1+s)hs+X△]0/-&z中心矩尺寸:Cm+/-&z/2=(1+s)Cs+/-&z/2式中:Ls塑件外型径向基本尺寸的最大尺寸(mm) Ls塑件内型径向基本尺寸的最小尺寸(mm) Hs塑件外型高度基本尺寸的最大尺寸(mm) Hs塑件内型深度基本尺寸的最小尺寸(mm) X修正系数取0.5~0.75Cs塑件中心距基本尺寸的平均尺寸(mm)△塑件公差(mm)型腔尺寸型芯尺寸四、模具结构方案的确定1、分型面的确定塑料在模具型腔凝固形成塑件,为了将塑件取出来,必须将模具型腔打开,也就是必须将模具分成两部分,即定模和动模两大部分。

定模和动模相接触的面称分型面。

通常有以下原则:(1)分型面应选在塑件处最大的轮廓处寸的最大处。

(2)确定有利的留模方式,便于塑件顺利脱模(3)保证塑件的精度要求(4)满足塑件的外观质要求(5)便于模具加工制造(6)成型面积的影响(7)有利于提高排气效果(8)对侧向抽芯的影响综合考虑以上分型面的选择原则,结合制品的结构形状,该塑料饭盒的分型面设计如图3-1所示图3 产品分型面示意图2、型腔的布置方案与确定型腔的布置方案常用的有两种,第一种方案为平衡式,该方案特点是从主流道到各型腔浇口的分流道的长度,截面形状1尺寸均对应相同,可实现均衡进料和同时充满型腔的目的。

第二种方案为非平衡式,该方案特点是从主流道到各型腔浇口的分流长度不相等,因而不利于平均衡进料,但可以缩短流道的总长度,为达到同时充满型腔的目的,各浇口的截面尺寸制作不相同。

该模具布置为一模四腔,平衡式布置如图3-2所示图4平衡式示意图本塑件在注射时采用一模四件,即模具需要四个型腔。

综合考虑浇注系统、模具结构的复杂程度等因素,拟采用下图所示的型腔排列方式。

由于采用一模四腔,塑件形状又较为普通,故在塑件底部采用成型顶杆顶出,但为平衡顶出力,在塑件内圈(即型芯处过渡浇口位置上开设2个的圆形顶杆),为适应模具自动化的生产,采用自动复位的弹簧先复位机构,使模具顶出完毕后能自动复位五、浇注系统的设计普通浇注系统一般由主流道、分流道、浇口和冷料穴等四部分组成。

浇注系统的设计是否合理不仅对塑件性能、结构尺寸、内外在质量等影响很大,而且还与塑件所用塑料的利用率,成型生产效率等有关。

因此浇注系统的设计是注塑模具设计的一个重要的环节,在设计时一般应遵守以下基本原则:(a)了解塑料的成型性能和塑料熔体的流动特性;(b)采用尽量短的流程,以减少热量与压力损失;(c)浇注系统设计应有利于良好的排气;(d)防止型芯变形和嵌件位移;(e)便于修整浇口以保证塑件外观质量;(f)浇注系统应结合型腔布局同时考虑;(g)流动距离比和流动面积比的校核。

1)主流道的设计主流道是浇注系统中从注塑机喷嘴与模具相接触的部位开始,到分流道为止的塑件熔体的流动通道。

根据设计手册查得0型注射机喷嘴有关尺寸如下:喷嘴前端孔径:d0=φ4mm喷嘴前端球面半径:R0=18mm为了使凝料能顺利拔出,主流道的小端直径D应大于注射喷嘴直径d。

D=d+(0.5~2)mm=φ4+2=φ6mm该主流道设计为圆锥型,锥角为3度,内表面的粗糙度Ra0.8微米。

该模具的主流道如图3-3所示。

图5主流道示意图2)冷料穴与拉料杆的设计对于依靠顶针脱模的模具常用Z字型拉料杆,当前锋冷料进入冷料穴后紧包在拉料杆的Z字头上,开模时,便可将凝料从主流道中拉出。

球头拉料杆固定在动模一侧的型芯固定板上,并不随脱模机构移动,所以当推件板从型芯上脱出制品时,也将主流道凝料从球头拉料杆上硬刮下来。

3)分流道的设计分流道在设计时应考虑尽量减小在流道内的压力损失和尽可能避免熔体温度的降低,同时还要考虑减小流道的容积。

圆形和正方形流道的效率最高,当分型面为平面时一般采用圆形的截面流道,但考虑到加工的方便性,可采用半圆形的流道。

一般分流道直径在3-10mm范围内,分流道的截面尺寸可根据制品所用的塑料品种、重量和壁厚,以及分流道的长度由《中国模具设计大典》第2卷中图9.2-12所示的经验曲线来选定,经查取D’=5.6mm较为合适,分流道长度取L=13mm从表9.2-14中查得修正系数f L=1.02,则分流道直径经修正后为D=D’f L=5.6×1.02=5.712,取D=6mm综合考虑以上的内容和要点,结合制品结构形状,该模具的分流道如图3-4所示。

图6 分流道示意图4)浇口的设计根据浇口的成型要求及型腔的排列方式,选用侧浇口较为合适。

侧浇口一般开设在模具的分型面上,从制品的边缘进料,故也称之为边缘浇口。

侧浇口的截面形状为矩形,其优点是截面形状简单,易于加工,便于试模后修正。

缺点是在制品的外表面留有浇口痕迹,因为该制件无表面质量的特殊要求,又是小型制品的一模四腔结构,所以可以采用侧浇口。