车间批生产指令单的编制Word

- 格式:doc

- 大小:17.50 KB

- 文档页数:2

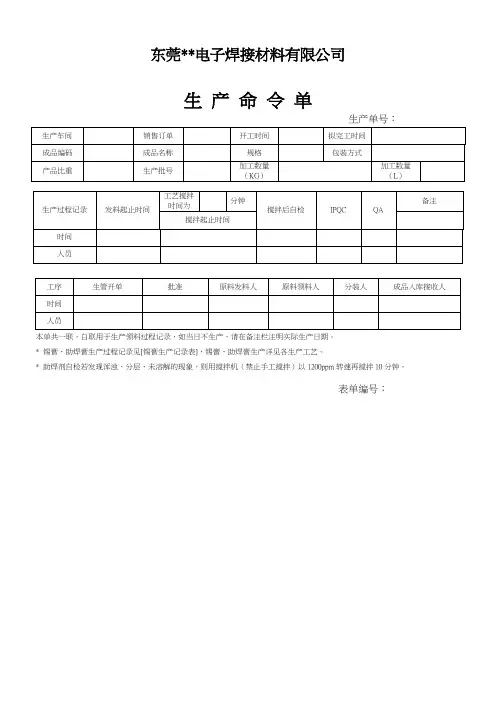

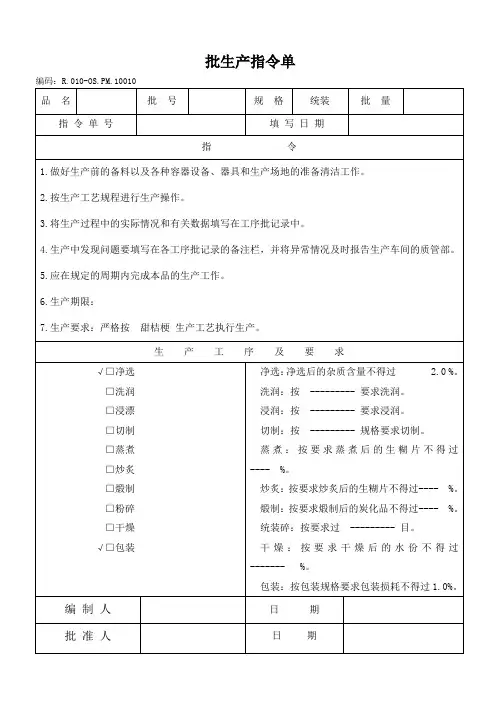

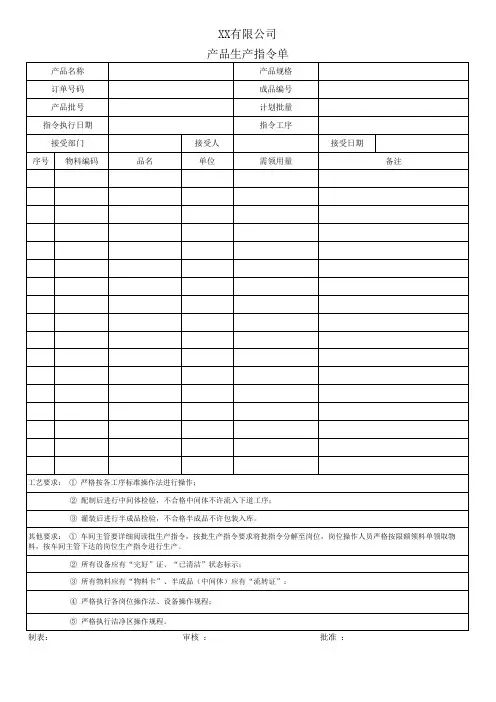

批生产指令单编码:R.010-OS.PM.10010物料审核放行单编码:R.010.-OS.OM.10010挑选生产记录清场记录表中间产品审核放行单编码:R.010-OS.QM.10020批包装指令单编码:R.020-OS.PM.10010包装岗位生产记录表编码:R.130-OS.PM.10011包装检查记录表编码:R.040-OS.PM.10240清场记录表成品审核放行单编码:R.010-OS.QM.10030中药饮片生产流转卡原材料检验指令单指令:1.核对检品与检验指令、检验质量规程标准和原始记录的一致性。

2.按检验质量规格标准进行检验。

3.将检测结果填在原始记录上。

4.检验中发现问题要填在记录异常情况处理一栏中,必要时请示主管领导。

5.在规定的周期内完成检验工作。

6.检验结束后,将检验原始记录剩余样品,报告书、检验指令、收样单、取样单等退给分样员。

检验目的:□正常检验□退货检验□出厂成品□复验□定点采购□半成品□重新检验员√□进厂原料检验□样品检验项目:□理化检验;√□性状;√□鉴别;□ 水分检查;□ 杂质检查;□ 灰分检查;□ 浸出物检查;□ 其它。

所检验文件:1.原药材内控质量标准 TS.QS.104612.原药材检验标准操作规程 OS.QM. 10560备注:中间品成品检验指令单编码:R.010-OS.QM.20010指令:1.核对检品与检验指令、检验质量规程标准和原始记录的一致性。

2.按检验质量规格标准进行检验。

3.将检测结果填在原始记录上。

4.检验中发现问题要填在记录异常情况处理一栏中,必要时请示主管领导。

5.在规定的周期内完成检验工作。

6.检验结束后,将检验原始记录剩余样品,报告书、检验指令、收样单、取样单等退给分样员。

检验目的:□ 正常检验□ 退货检验√□ 出厂成品□ 复验□ 定点采购□ 半成品□ 重新检验员□ 进厂原料检验□ 样品检验项目:□ 理化检验;√□ 性状;√□ 鉴别;√□ 水分检查;√□ 杂质检查;√□ 总灰分检查;□酸不溶性灰分检查;√□浸出物的含量检查;□过氧化值检查;□羰基值检查;□ 其它。

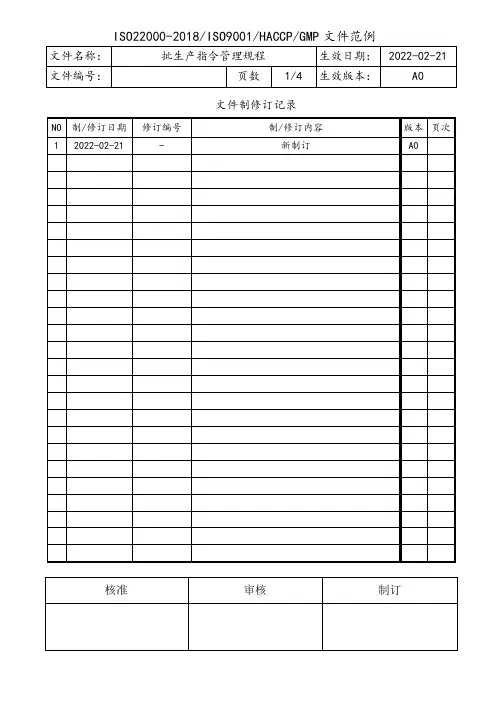

文件制修订记录

1.目的:

规范生产指令的制定、下达程序,确保生产、质量、物料等部门间协调运作。

2.适用范围:

批生产指令单、批包装指令单。

3.职责:

生产管理部、质量管理部、供应链部对本规程的实施负责。

4.控制要求:

4.1编制:生产管理部根据生产计划和待包装产品数量,提前一天制订并填写批生产指令单和批包装指令单。

填写好的批生产指令单和批包装指令单由生产管理部负责人、QA、质量管理部负责人审核签字后下发。

所有审核人员的签字同意,即代表各自部门已做好相应的准备工作,可以按时完成生产和检验、管理工作。

4.2指令内容

4.2.1生产指令单的内容包括产品名称、产品代码、规格、产品批号、批量、生产日期、原辅料编码、原辅料名称、原辅料包装规格、指令用量、检验单号、指令编定人、指令下达日期、指令编号、批准人。

4.2.2批包装指令单的内容包括产品名称、产品代码、规格、产品批号、批量、包装规格、包装日期、主要包装材料编码、包材名称、指令用量、检验单号、指令编定人、批准人、指令下达日期。

4.3执行:经批准的批生产指令单和批包装指令单为一式两份,一份发生产车间,与批生产记录一起保存,一份发仓库,负责按批生产指令单和批包装指令单准备检验合格的物料。

生产指令一经下达,所有相关部门应积极配合,保证生产计划的按时完成。

4.4变更:遇到特殊情况,需要撤销或变更已发出的生产指令单时,由生产管理部对原指令单收回、销毁,重新下发新的生产指令单,不可在原指令单上修改后继续使用

5.记录

批生产指令单

批包装指令单

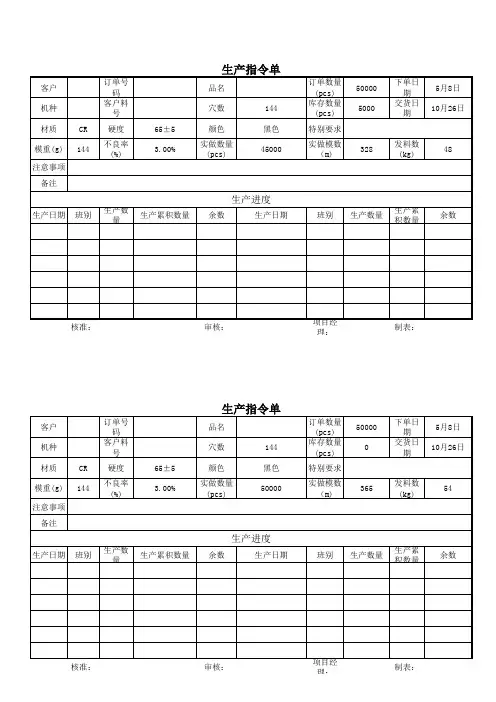

批生产指令单

批包装指令单。

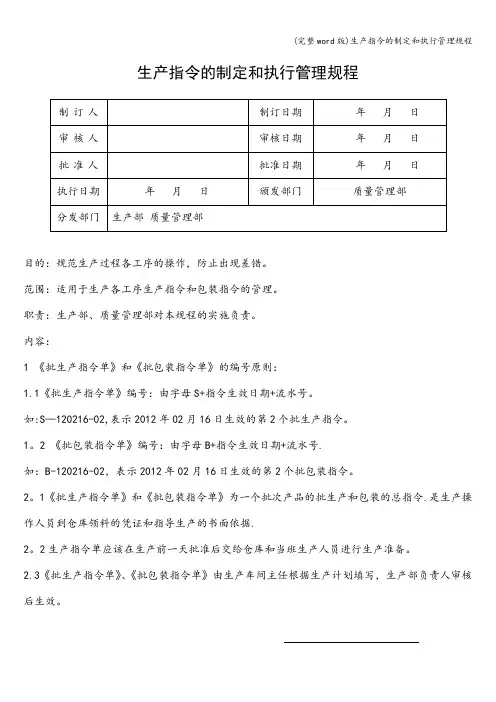

生产指令的制定和执行管理规程

目的:规范生产过程各工序的操作,防止出现差错。

范围:适用于生产各工序生产指令和包装指令的管理。

职责:生产部、质量管理部对本规程的实施负责。

内容:

1 《批生产指令单》和《批包装指令单》的编号原则:

1.1《批生产指令单》编号:由字母S+指令生效日期+流水号。

如:S—120216-02,表示2012年02月16日生效的第2个批生产指令。

1。

2 《批包装指令单》编号:由字母B+指令生效日期+流水号.

如:B-120216-02,表示2012年02月16日生效的第2个批包装指令。

2。

1《批生产指令单》和《批包装指令单》为一个批次产品的批生产和包装的总指令.是生产操作人员到仓库领料的凭证和指导生产的书面依据.

2。

2生产指令单应该在生产前一天批准后交给仓库和当班生产人员进行生产准备。

2.3《批生产指令单》、《批包装指令单》由生产车间主任根据生产计划填写,生产部负责人审核后生效。

2.4生产部将指令单交仓库备料,车间操作员到仓库领料并按照指令单进行配料生产.

2.5包装前,生产车间主任和QA监督员检查包装室清洁合格后,根据包装工序清场情况填写《批包装指令单》,经生产部负责人审核后生效。

2。

6生产部将《批包装指令单》交仓库备料,包装操作员按指令领取包装材料进行包装。

2。

7所有指令均要保留收集于批记录中存档。

受控状态:

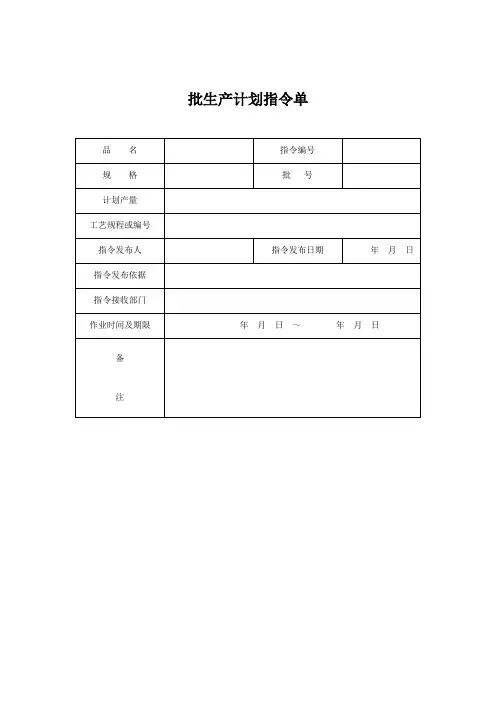

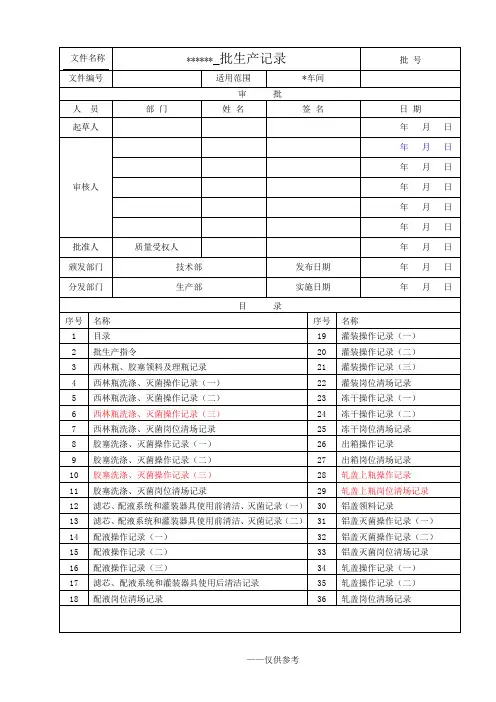

1 目的

建立车间批生产指令单的编制、下发标准操作程序,保证车间生产组织合理、有序地进行。

2 范围

固体制剂车间。

3 责任

车间主任负责组织制订,班组长、综合员负责执行。

4 内容

4.1 车间主任接到生产科下达的批生产计划指令单后,组织车间有关人员对批生产计划单进行分解落实。

4.2 车间主任根据各工序现有设备生产能力、人员状况以及产品工艺规程合理安排车间生产。

4.3 车间批包装计划指令单由车间主任编制、签发,内容包括品名、规格、批号、包装规格、计划产量、作业时间及期限等。

4.4 车间批包装计划指令单、批生产计划指令单由车间综合员下发有关班组执行。

4.5 车间综合员根据批生产计划指令单和批包装指令单核算、统计车间所需原辅料、包装材料的品种、规格、数量等,开限额领料单,报车间主任审批后,经质监员签字确认,组织车间人员到库房领取物料。

4.6 车间各班长根据车间作业计划做好本班人员生产组织安排及生产前的一切准备工作。

第 2 页/共 2 页

4.7 车间工艺员根据批生产指令单填写工艺指令,经车间主任审批后下发各工序执行。

5 记录

记录名称保存部门保存期限固体制剂车间批包装计划指令单固体制剂车间三年

6 培训

6.1 培训对象:班组长、综合员。

6.2 培训时间:一小时。