薄膜太阳能电池

- 格式:doc

- 大小:34.50 KB

- 文档页数:9

1、晶硅电池:

晶硅电池包括单晶硅和多晶硅,其中多晶硅电池占主导地位,且技术最为成熟。

优势:

晶硅电池的光电转化率更高,国内晶硅电池转化率也已达到了17%到19%。

晶硅电池技术发展得较为成熟,企业不需频繁进行技术改造。

晶硅电池的设备投资较低,国产设备已经可以满足电池片生产线大部分的需求。

晶硅技术的另一优势在于成熟的生产工艺。

目前大部分单晶硅电池片厂商良品率可达98%以上,而多晶硅电池片生产的良品率也在95%以上。

劣势:

产业链工艺复杂,成本大幅度降低的可能不大。

原材料成本波动幅度较大,近年来国际市场上的多晶硅接连上演过山车的行情。

硅产业是一个高污染、高耗能的产业,存在政策调整风险。

2、薄膜电池:

薄膜电池是在玻璃、不锈钢等物质表面附上几微米后的感光材料制成。

优势:薄膜电池用材料少、制造工艺简单、耗能少、可大面积连续生产,并可采用玻璃或不锈钢等低成本材料作为衬底。

薄膜电池现已发展出多种技术路线,其中CIGS(铜铟镓硒)薄膜太阳能技术、柔性薄膜光伏模块技术等已取得阶段性成果,与晶硅电池光电转化率上的差距正在逐渐缩小。

薄膜电池弱光响应较好,因此特别适合应用于沙漠光伏电站。

以薄膜太阳能电池为主要部件的光伏系统,能够很好的实现光伏建筑一体化。

劣势:

薄膜电池的光电转化率偏低,一般只有8%左右。

薄膜电池的设备和技术投资

是晶硅电池的数倍。

薄膜电池组件生产的良率不尽如人意。

非/微晶硅薄膜电池组件的良品率目前只在60%左右。

CIGS电池组主流厂商也只到65%。

薄膜型太阳能电池的优缺点3.4 薄膜型太阳能电池薄膜型太阳能电池由于使用材料较少,就每一模块的成本而言比起堆积型太阳能电池有着明显的减少,制造程序上所需的能量也较堆积型太阳能电池来的小,它同时也拥有整合型式的连接模块,如此一来便可省下了独立模块所需在固定和内部连接的成本。

未来薄膜型太阳能电池将可能会取代现今一般常用硅太阳能电池,而成为市场主流。

非晶硅太阳能电池与单晶硅太阳能电池或多晶硅太阳能电池的最主要差异是材料的不同,单晶硅太阳能电池或多晶硅太阳能电池的材料都疏,而非晶硅太阳能电池的材料则是SiH4,因为材料的不同而使非晶硅太阳能电池的构造与晶硅太阳能电池稍有不同。

SiH4 最大的优点为吸光效果及光导效果都很好,但其电气特性类似绝缘体,与硅的半导体特性相差甚远,因此最初认为SiH4 是不适合的材料。

但在1970年代科学家克服了这个问题,不久后美国的RCA制造出第一个非晶硅太阳能电池。

虽然SiH4 吸光效果及光导效果都很好,但由于其结晶构造比多晶硅太阳能电池差,所以悬浮键的问题比多晶硅太阳能电池还严重,自由电子与电洞复合的速率非常快;此外SiH4 的结晶构造不规则会阻碍电子与电洞的移动使得扩散范围变短。

基于以上两个因素,因此当光照射在SiH4上产生电子电洞对后,必须尽快将电子与电洞分离,才能有效产生光电效应。

所以非晶硅太阳能电池大多做得很薄,以减少自由电子与电洞复合。

由于SiH4的吸光效果很好,虽然非晶硅太阳能电池做得很薄,仍然可以吸收大部分的光。

非晶硅薄膜型太阳能电池的结构不同于一般硅太阳能电池,如图9 所示,其主要可分为三层,上层为非常薄(约为0.008微米)且具有高掺杂浓度的P+;中间一层则是较厚(0.5∼1 微米)的纯质层(Intrinsic layer),但纯质层一般而言通常都不会是完全的纯质(Intrinsic),而是掺杂浓度较低的n 型材料;最下面一层则是较薄(0.02 微米)的n。

薄膜太阳能电池封装工艺简介概述薄膜太阳能电池作为一种高效、轻薄、柔性的太阳能电池,已经在能源领域得到广泛应用。

其中,薄膜太阳能电池封装工艺是整个生产过程中非常重要的一部分,它是将薄膜太阳能电池片与封装材料合理结合,以保护电池片,并提高电池的稳定性和效率的过程。

本文将介绍薄膜太阳能电池封装的基本工艺和流程。

薄膜太阳能电池封装工艺流程薄膜太阳能电池封装工艺包括以下几个主要步骤:1.准备工作:对薄膜太阳能电池片进行检查,确保其质量符合要求。

同时,准备好所需的封装材料,如背电极、背板、封装胶等。

2.封装背电极:将背电极粘贴在薄膜太阳能电池片的背面,以提供电流的传导和连接功能。

背电极的粘贴需要使用特殊的胶水,确保背电极与电池片之间无空隙。

3.安装背板:将背板固定在背电极上,以保护电池片,并提供良好的支撑。

背板通常采用耐候性较好的材料,如塑料或金属。

4.填充封装胶:在背板上涂覆一层封装胶,将封装胶均匀地涂抹在整个背板上,确保电池片能够被充分覆盖。

封装胶的材料可根据具体需求选择,常见的有有机硅、聚氨酯等。

5.封装胶固化:待封装胶涂覆完毕后,需要将其进行固化,以提高胶水的稳定性。

固化的方法可以是自然固化或烘箱固化,根据具体工艺和生产需求进行选择。

6.切割:将已固化的薄膜太阳能电池进行切割,得到所需尺寸的电池片。

切割时需要注意切口的平整和尺寸的一致性,以保证后续组装的顺利进行。

7.电池片测试:对切割好的电池片进行测试,检查其光电性能和其他关键指标是否符合要求。

测试的方法可以是电流-电压曲线测试、光谱响应测试等。

8.组装:根据具体的产品需求,将电池片与其他组件进行组装,如连接导线、安装支架等。

组装工艺需要严格控制每个环节的精度和质量,确保组装的稳定性和可靠性。

9.封装测试:对已组装好的薄膜太阳能电池组件进行全面的测试,包括电池组件的电性能、机械性能等。

测试结果将直接影响组件的质量和性能。

结论薄膜太阳能电池封装工艺是保护和提升电池性能的关键环节,它涉及多个步骤和工艺参数的控制。

薄膜太阳能电池原理

薄膜太阳能电池的原理是基于光电效应,将太阳光转化为电能。

当太阳光照射到薄膜太阳能电池上时,光子会被吸收,并激发出电子。

这些电子被薄膜内置的电场分离,形成电荷。

正电荷被推向一侧,负电荷被推向另一侧,形成光生电动势(光生电压)。

当外部电路接通时,电流会从负电荷流向正电荷,从而产生电流。

薄膜太阳能电池的光电转换效率取决于薄膜材料的种类和质量。

与其他太阳能电池相比,薄膜太阳能电池具有较高的光电转换效率和较低的成本。

此外,薄膜太阳能电池还可以与其他建筑材料结合使用,具有广泛的应用前景。

薄膜太阳能电池技术

薄膜太阳能电池技术是一种太阳能电池的制造技术。

与传统的硅基太阳能电池相比,薄膜太阳能电池采用了更薄、更轻的材料来制造电池片。

薄膜太阳能电池技术具有以下特点:

1.轻薄柔性:薄膜太阳能电池使用的是薄膜材料,相对于硅基太阳能电池的玻璃基底,薄膜太阳能电池更轻薄,也更柔性,可以适应弯曲和复杂的表面形状。

2.成本低:薄膜太阳能电池制造过程相对简单,不需要高温和高真空条件,可以以较低的成本大规模生产。

3.高温稳定性:薄膜太阳能电池具有较好的高温稳定性,相对于硅基太阳能电池,在高温环境下性能衰减较小。

4.良好的低光强效果:薄膜太阳能电池对于低光强度环境有较好的适应能力,相对于硅基太阳能电池,在阴天或弱光条件下也能产生较高的电能输出。

薄膜太阳能电池技术目前有几种不同材料的薄膜电池,包括硅薄膜太阳能电池、铜铟镓硒(CIGS)薄膜太阳能电池、半导体量子点薄膜太阳能电池等。

每种薄膜材料都有其独特的特性和应用领域。

薄膜太阳能电池技术在光伏发电领域得到广泛应用,并且不断进行研发和改进,以提高效率、降低成本,推动太阳能产业的发展。

薄膜太阳能电池是一种相对传统的太阳能电池技术,采用薄膜材料作为光电转换层。

以下是几种常用的薄膜太阳能电池材料:

1. 硅薄膜太阳能电池(a-Si):硅薄膜太阳能电池使用非晶硅(amorphous silicon)作为光电转换层。

它具有较低的成本和较高的灵活性,可适应多种形状和表面。

然而,它的转换效率相对较低。

2. 铜铟镓硒薄膜太阳能电池(CIGS):铜铟镓硒薄膜太阳能电池使用铜(Cu)、铟(In)、镓(Ga)和硒(Se)等元素的化合物作为光电转换层。

它具有较高的转换效率和较好的光吸收性能,但制造过程较复杂。

3. 铜铟硒薄膜太阳能电池(CIS):铜铟硒薄膜太阳能电池使用铜(Cu)、铟(In)和硒(Se)等元素的化合物作为光电转换层。

它与CIGS材料相似,但在元素比例和晶体结构上略有不同。

4. 钙钛矿薄膜太阳能电池(Perovskite):钙钛矿薄膜太阳能电池使用钙钛矿材料作为光电转换层。

这种材料具有良好的光吸收性能和较高的转换效率,并且制造成本较低。

然而,

稳定性和耐久性是目前钙钛矿太阳能电池面临的挑战之一。

这些薄膜太阳能电池材料具有不同的特点和应用情况,选择适当的材料取决于具体的需求和预算。

此外,还有其他一些薄膜太阳能电池材料正在研究和开发中,以提高转换效率和降低成本。

CIGS电池技术分析本文主要阐述铜铟镓硒(CIGS)薄膜电池的研究进展,概述了CIGS薄膜太阳能电池的薄膜构成及特性。

介绍了CIGS薄膜吸收层的制备技术,如多元共蒸发法、溅射后硒化法及缓冲层的制备技术。

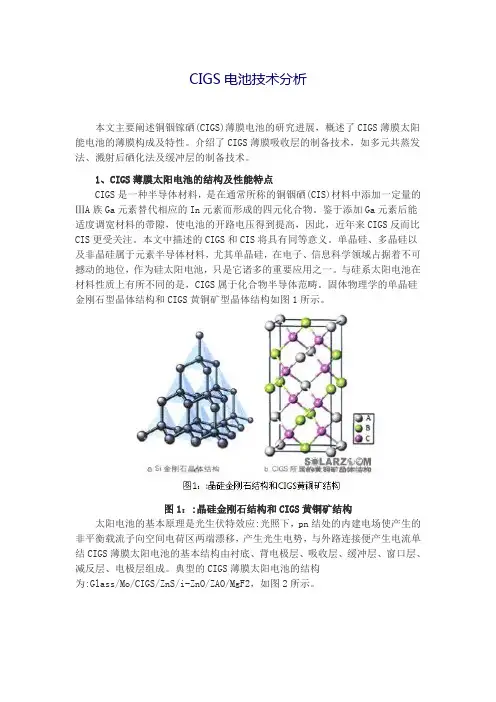

1、CIGS薄膜太阳电池的结构及性能特点CIGS是一种半导体材料,是在通常所称的铜铟硒(CIS)材料中添加一定量的ⅢA族Ga元素替代相应的In元素而形成的四元化合物。

鉴于添加Ga元素后能适度调宽材料的带隙,使电池的开路电压得到提高,因此,近年来CIGS反而比CIS更受关注。

本文中描述的CIGS和CIS将具有同等意义。

单晶硅、多晶硅以及非晶硅属于元素半导体材料,尤其单晶硅,在电子、信息科学领域占据着不可撼动的地位,作为硅太阳电池,只是它诸多的重要应用之一。

与硅系太阳电池在材料性质上有所不同的是,CIGS属于化合物半导体范畴。

固体物理学的单晶硅金刚石型晶体结构和CIGS黄铜矿型晶体结构如图1所示。

图1::晶硅金刚石结构和CIGS黄铜矿结构太阳电池的基本原理是光生伏特效应:光照下,pn结处的内建电场使产生的非平衡载流子向空间电荷区两端漂移,产生光生电势,与外路连接便产生电流单结CIGS薄膜太阳电池的基本结构由衬底、背电极层、吸收层、缓冲层、窗口层、减反层、电极层组成。

典型的CIGS薄膜太阳电池的结构为:Glass/Mo/CIGS/ZnS/i-ZnO/ZAO/MgF2,如图2所示。

图2CIGS是一种直接带隙材料,对可见光的吸收系数高达105(cm-1),优于其他电池材料。

对比图3中的各种薄膜电池材料吸收系数的曲线,可知CIGS材料的吸收系数最高。

CIGS薄膜电池的吸收层仅需1~2mm厚,就可将阳光全部吸收利用。

因此,CIGS最适合/做薄膜太阳电池,其电池厚度薄且材料用量少,大大降低了对原材料的消耗,减轻了In等稀有元素的资源压力。

除了材料上的有点之外,CIGS薄膜太阳能电池还具有抗辐射能力强、发电稳定性好、弱光发电性好、并且转换效率是薄膜太阳能电池之首,目前室内转换效率可达20%。

一、TCO玻璃透明导电氧化物玻璃(Transparent Conductive oxide TCO):在超白浮法玻璃表面应用物理或化学方法一膜用作太阳能电池的前板玻璃氧化物薄膜起导电作用TCO玻璃均匀地镀上层透明导电氧化物薄。

光谱透过率:可见光透过率>80%光谱透过率>82%方块电阻:方块电阻<10Ω/cm2方块电阻<10Ω/cm2雾度:一定的光散射能力雾度10%<X<20%均匀性偏差:膜厚偏差≤7%对角线翘曲度:3mm/1000mm局部弯曲度:0.2mm/300mmTCO玻璃分类:1、ITO 成分In2O3/Sn 非常成熟的产品;透过率高;膜的刻蚀性能比FTO容易;膜层牢固;导电性好。

缺点:铟为稀有元素,价格较高,生产成本高;铟元素有毒,在TCO膜制备过程和应用过程中对人体有害;铟和锡的原子量大,成膜过程中易渗入衬底内部,毒化衬底材料;ITO膜在高温下光透过率迅速下降,且在等离子体中不稳定。

2、FTO 成分SnO2/F 成本相对较低;膜层稳定性高,具有极强的耐化学腐蚀性;对玻璃和陶瓷的附着力很强,可通过化学键和衬底结合;光学性能适宜;最早获得商业应用的透明导电材料缺点:膜层硬度很大,刻蚀性能不好;导电性能比ITO略差。

3、AZO 成分ZnO/Al 研究进展迅速; 材料光电性能已可与ITO相比拟;,原料易得,成本低;无毒,易实现掺杂;在等离子体中稳定性好。

缺点:工业化大面积镀膜时的技术问题二、清洗剂非晶硅太阳能电池镀膜前TCO玻璃和背板玻璃都需要进行清洗,以去除玻璃表面的各种污渍,保证镀膜的质量。

1.产线上的各种污染:1.1颗粒污染:1.1.1膜层之间产生污染对组建的影响:a组件缺陷b各种膜质异常c绝缘模型能老化等1.1.2可能污染源:各种辅材(金属,树脂)的磨损片C/R内的浮游粒子,表面剥离片等1.1.3清洗方法:盘(滚)刷+清洗剂;盘(滚)刷+纯水;气泡喷射+纯水;超声波+纯水1.2有机物污染:1.2.1膜层之间产生污染对组建的影响:面均匀性异常;接触电阻增大;绝缘模型能老化等1.2.2可能污染源:油脂(装备机构,指纹);有机溶剂;洗剂(表面活性剂)残余量等1.2.3清洗方法:UV照射;盘(滚)刷+清洗剂1.3金属污染:1.3.1膜层之间产生污染对组建的影响:初期电压异常;电流异常;绝缘模型能老化等1.3.2可能污染源:各种金属材料中产生的金属离子;处理液中的金属溶解离子等1.3.3清洗方法:盘(滚)刷+清洗剂2.清洗剂分类:有无泡沫:无泡型,有泡型有泡型在清洗的过程中产生很多泡沫,下一步用去离子水清洗的时候要用掉很多去离子水,代价比较高。

薄膜太阳电池的发展现状及趋势【摘要】作为一种新生代的能源,是缓解能源危机的新型光伏器件,薄膜太阳能电池正得到不断的研究与发展,并取得了很大的进展。

本文综述了硅基薄膜太阳电池中非晶硅薄膜太阳电池、多晶硅薄膜太阳电池;多元化合物薄膜太阳电池里薄膜太阳能电池、薄膜太阳电池;纳米晶薄膜太阳电池中纳米晶薄膜太阳电池、基薄膜太阳电池及有机薄膜太阳电池的发展现状及趋势。

【关键词】薄膜太阳电池;硅基薄膜;多元化合物薄膜;纳米晶薄膜;有机薄膜随着煤、石油、天然气等能源日益枯竭和环境污染日益加剧,人们迫切需要寻找清洁可再生新能源。

作为地球无限可再生的无污染能源。

太阳能的应用日益引起人们的关注,将太阳能转化为电能的太阳能电池的研制得到了迅速发展。

目前以商品化的晶体硅太阳能电池的光电转化效率最高,但受材料纯度和制备工艺限制,成本高,很难再提高转化效率或降低成本。

薄膜太阳能电池只需几um的厚度就能实现光电转换,是降低成本和提高光子循环的理想材料[1]。

本文综述了各种薄膜太阳能电池的研究现状及生产现状,对薄膜太阳能电池的发展趋势进行了展望。

一、薄膜太阳能光伏产业发展现状在目前多晶硅原材料成本居高不下的情况下,各厂商纷纷转而寻求技术创新,而近期薄膜技术领域的突破使其成为太阳能电池产业新的热点。

以目前的技术水平来说,在非晶硅薄膜太阳能电池应用方面,还存在一些问题:(1)效率低单晶硅太阳能电池,单体效率为14%-17%(amo),而柔性基体非晶硅太阳电池组件(约1000平方厘米)的效率为10-12%,还存在一定差距。

(2)稳定性差其不稳定性集中体现在其能量转换效率随辐照时间的延长而变化,直到数百或数千小时后才稳定。

这个问题一定程度上影响了这种低成本太阳能电池的应用。

(3)相同的输出电量所需太阳能电池面积增加与晶体硅电池相比,每瓦的电池面积会增加约一倍,在安装空间和光照面积有限的情况下限制了它的应用。

薄膜技术的进步给厂商带来了新的发展思路,也正是看到2007年first solar在薄膜太阳能电池领域的出色表现,各厂商纷纷投产进军薄膜领域。

薄膜太阳能电池结构

薄膜太阳能电池啊,你可以想象它就像是一片超能力的“光能捕捉薄饼”。

咱们一层一层地来看:

最上面那层,就像是透明的盾牌:它通常是块玻璃或者透明塑料膜,硬邦邦或者软绵绵的,但都能让光线畅通无阻地穿透进来,同时还得防风挡雨,保护里面的“宝贝”。

紧挨着的是隐形电线网:这层是透明的,但是能导电,就像一层看不见的电网,专门等着捕捉那些被激活乱跑的小电子,把它们导向正确的地方。

中间那层,是整块薄饼的心脏:这里用的是些特殊材料,比如非晶硅、碲化镉之类的,它们对光特别敏感,就像饿坏了的小孩见到食物,一碰到阳光就兴奋起来,开始蹦跶,产生能量。

下面接着是电子的“高速路”:这层用金属制成,是电子的专用通道,让它们能一路顺畅地跑到电池外面,形成我们能用的电。

最底层,是支撑和保护的基石:像一块结实的后盾,可能是硬板也可能是软软的膜,保证整个薄饼形状不变,还能防止水分侵入,让电池经久耐用。

整个过程就像是太阳光透过透明盾牌,唤醒了中间那层材料里的小精灵(电子),这些小精灵在隐形电网的指引下,沿着金属通道狂奔,最后变成了我们日常生活中能用的电。

而且因为这薄饼又轻又软,贴哪都行,楼顶、车顶,甚至是背包上,让收集太阳能变得超级灵活。

太陽能發電【前言】由於全球氣候變遷、空氣污染問題以及資源日趨短缺之故,太陽能發電做為動力供應主要來源之一的可能性,已日益引起人們注目,這也是近年以矽晶圓為主的太陽能電池市場快速成長的原因。

然而矽晶圓為主的太陽能發電技術其成本畢竟高出傳統電力產生方式甚多,因此目前市場仍只能侷限於特定用途,也因此世界上主要的研究單位,均致力於投入太陽能相關技術的研究,企求開發出新的物質,能降低產品成本並提升效能。

薄膜式太陽能電池由於只需使用一曾極薄光電材料,相較於矽晶圓必須維持一定厚度而言,材料使用非常少,而且由於薄膜是可使用軟性基材,應用彈性大,如果技術能發展成熟,相信其市場面將較矽晶方式寬廣許多。

基於此,薄膜式太陽能電池的發展,在上一世紀僅展很快。

本文將就數種薄膜式太陽能電池,就技術面、發展潛力與可能瓶頸提出概括論述,由於篇幅限制以及個人才疏學淺,疏漏錯失之處,尚祈大家指正。

在介紹薄膜式太陽能電池之前,首先本文想先介紹目前市場上最主要產品-矽晶圓太陽能電池,簡述其以目前能在市場居於絕對優勢的原因。

【矽晶圓太陽能電池】自1954年貝爾實驗室發表了具備6﹪光電效率的電池後,隨著積體電路的發展,此類型一直是市場的主角,其市佔率從未低於80﹪,如果只考慮供電超過超過1kW的市場,更幾乎是100﹪。

究其原因大概可分為三方面:一、成本與價格;二、模組的效率;三、產能規模與利用率。

由於科技的進步,包括了晶圓厚度、切割技術、晶圓尺寸,以及晶圓價格,均有長足的改善,自1960s以來,以此類電池發電,單位瓦數(watt)成本已下降約50倍,目前價格約為US$2.5 ~ 3 / watt。

依據美國國家再生能源實驗室的報導,薄膜太陽能電池的製造成本在過去10年亦呈大幅下降,趨勢比矽晶圓還快,不過至今一般而言,其價格仍約高於矽晶圓式50﹪。

矽晶圓單一電池系統目前實驗室光電效率已達25﹪,與理論值29﹪非常接近。

商業化產品的光電效率自1970s以來也有長足進步,近年以達約12﹪。

這項技術成果,相對而言,是多數薄膜技術所不及之處。

生產成本往往深受生產規模影響,太陽電池也不例外。

比較矽晶圓式與薄膜式,一般而言,目前產能規模前者約是後者10倍,因此固定成本可大幅分攤。

其次是產能利用率而言,目前矽晶圓式生產廠商,由於這幾年市場年年大幅成長,平均產能利用率約達80﹪,而薄膜式廠商僅約40﹪。

這使得矽晶圓式更具生產成本競爭力,成為市場上的一支獨秀。

【非晶系矽太陽能電池】Amorphous silicon solar cell此類型光電池是發展最完整的薄膜式太陽能電池。

其結構通常為p-i-n(或n-i-p)偶及型式,p層跟n層主要座為建立內部電場,I層則由非晶系矽構成。

由於非晶系矽具有高的光吸收能力,因此I層厚度通常只有0.2 ~ 0.5μm。

其吸光頻率範圍約1.1 ~ 1.7eV,不同於晶圓矽的1.1eV,非晶性物質不同於結晶性物質,結構均一度低,因此電子與電洞在材料內部傳導,如距離過長,兩者重合機率極高,為必免此現象發生,I層不宜過厚,但如太薄,又易造成吸光不足。

為克服此困境,此類型光電池長採多層結構堆疊方式設計,以兼顧吸光與光電效率。

這類型光電池先天上最大的缺失在於光照使用後短時間內性能的大幅衰退,也就是所謂的SWE效應,其幅度約15 ~ 35﹪。

發生原因是因為材料中部份未飽和矽原子,因光照射,發生結構變化之故。

前述多層堆疊方式,亦成為彌補SWE效應的一個方式。

非晶型矽光電池的製造方式是以電漿強化化學蒸鍍法(PECVD)製造矽薄膜。

基材可以使用大面積具彈性而便宜材質,比如不銹鋼、塑膠材料等。

其製程採取roll-to-roll的方式,但因蒸鍍速度緩慢,以及高品質導電玻璃層價格高,以至其總製造成本僅略低於晶型太陽能電池。

至於多層式堆疊型式,雖可提升電池效率,但同時也提高了電池成本。

綜合言之,在價格上不太具競爭優勢的前提下,此類型光電池年產量再過去三年仍呈現快速成長,2003年相較於2002年成長了113﹪,預期此趨勢將持續下去。

為了降低製造成本,近年有人開發已VHF電漿進行製膜,製程速度可提升5倍,同時以ZnO取代SnO2作為導電玻璃材料,以降TCO成本,預計未來製程順利開發成功,將可使非晶型矽光電池競爭力大幅提高。

展望未來此型光電池最大的弱點在於其低光電轉化效率。

目前此型光電池效率,實驗室僅及約13.5﹪,商業模組亦僅4 ~ 8﹪,而且似乎為來改善的空間,可能相當有限。

【銅銦鎵二硒太陽能電池】Copper Indium Gallium Diselenide Solar Cells此類型光電池計有兩種:一種含銅銦硒三元素(簡稱CIS),一種含銅銦鎵硒四元素(簡稱CIGS)。

由於其高光電效率及低材料成本,被許多人看好。

在實驗室完成的CIGS光電池,光電效率最高可達約19﹪,就模組而言,最高亦可達約13﹪。

CIGS隨著銦鎵含量的不同,其光吸收範圍可從1.02ev至1.68ev,此項特徵可加以利用於多層堆疊模組,已近一步提升電池組織效能。

此外由於高吸光效率(α>105㎝-1),所需光電材料厚度不需超過1μm,99﹪以上的光子均可被吸收,因此一般粗估量產製造時,所需半導體原物料可能僅只US$0.03/W。

CIGS光電池其結構有別於非晶型矽光電池,主要再於光電層與導電玻璃間有一緩衝層(buffer layer),該層材質通常為硫化鉻(CdS)。

其载體亦可使用具可撓性材質,因此製程可以roll-to-roll方式進行。

目前商業化製程是由shell solar所開發出來,製程中包含一系列真空程序,造成硬體投資與製造成本均相當高昂,粗估製程投資一平方米約需US$33。

實驗室常用的同步揮發式製程,放大不易,可能不具商業化可行性。

另一家公司,ISET,已積極投入開發非真空技術,嚐試利用奈米技術,以類似油墨製程(ink process)製備層狀結果,據該公司報導,已獲初步成功,是否能發展成商業化製程,大家正拭目以待。

另外,美國NREL 亦成功開發一種三步驟製程(3-stage process),在實驗室非常成功,獲得19.2﹪光電效率的太陽能電池。

不過由於該製程相當複雜,花費亦大,咸認放大不易。

綜合而言,CIGS在高光電效率低材料成本的好處下,面臨三個主要困難要克服:(1)製程複雜,投資成本高;(2)關鍵原料的供應;(3)緩衝層CdS潛在毒害。

製程改善,如前述有許多單位投入,但類似半導體製程的需求,要改良以降低成本,困難度頗高。

奈米技術應用,引進了不同思維,可能有機會,但應用至大面積製造,其良率多少?可能是一項挑戰。

其次原材料使用到銦元素也是一項潛在隱憂,銦的天然蘊藏量相當有限,國外曾計算,如以效率10﹪的電池計算,人類如全面使用CIGS光電池發電供應能源,可能只有數年光景可用。

鎘(Cd)的毒性一直是人們所關注,硫化鎘(CdS)在電池中會不會不當外露,危害人們,並不能讓所有人放心,因此在歐洲部份國家,捨棄投入此型光電池研究。

【鎘碲薄膜太陽能電池】Cadmium Telluride Thin Film Photovoltaics,CdTe此類型薄膜光電池在薄膜式光電池中歷史最久,也是被密集探討的一種之一。

再1982年時Kodak首先做出光電效率超過10﹪的此類型光電池,目前實驗室達成最高的光電效率是16.5﹪,由美國NREL實驗室完成,其作法是將已建立多年的電池構造,在進一步增量修改,並改變部分材質。

典型的CdTe光電池結構的主體是由約2μm層的P-type CdTe層與後僅0.1μm的n-type CdS形成,光子吸收層主要發生於CdTe層,西光效率細數大於105㎝-1,因此僅數微米厚及可吸收大於90﹪的光子。

CdS層的上沿先接合TCO,再連接基材,CdTe上沿則接合背板,以形成一個光電池架構。

目前已知為製備高光電效率CdTe光電池,不論電池結構如何,均需要使用氯化鎘活化半導體層,方法上可採濕式或乾式蒸氣法。

乾式法較為工業界所採用。

關於CdTe光電池的薄膜,目前已有多種可行的工藝可採用,其中不乏具量產可行性的方法。

已知的方法有濺鍍法(sputtering)、化學蒸鍍(CVD)、ALE(atomic layer epitaxy)、網印(screen-printing)、電流沉積法(galvanic deposition)、化學噴射法(chemical spraying)、密集堆積昇華法(close-packed sublimation)、modified close-packed sublimation、sublimation-condensation。

各方法均有其利弊,其中電流沉積法是最便宜的方法之一,同時也是目前工業界採用的主要方法。

沉積操作時溫度較低,所耗用碲元素也最少。

CdTe太陽能電池在具備上述許多有利於競爭的因素下,在2002年其全球市佔率僅0.42﹪,2000年時全球交貨量也不及70MW,目前CdTe電池商業化產品效率已超過10﹪,究其無法耀昇為市場主流的原因,大至有下列幾點:ㄧ、模組與基材材料成本太高,整体CdTe 太陽能電池材料佔總成本的53﹪,其中半導體材料只佔約5.5﹪。

二、碲天然運藏量有限,其總量勢必無法應付大量而全盤的倚賴此種光電池發電之需。

三、鎘的毒性,使人們無法放心的接受此種光電池。

【矽薄膜太陽能電池】Thin Film Silicon Solar Cells最早開發此型光電池是在1970’s,至1980’s方有大的突破。

其矽結晶層的厚度僅5~50毫米,可以次級矽材料、玻璃、陶瓷或石墨為基材。

除了矽材料使用量可大幅降低外,此類型光電池由於電子與電洞傳導距離短,因此矽材料的純度要求,不若矽晶圓型太陽能電池高,材料成本可進一步降低。

由於矽材料不若其他發展中光電池半導體材料,具有高的吸光效率,且此型光電池矽層膜,不若矽晶圓型太陽能電池矽層厚度約達300微米,為提高光吸收率,設計上需導入光線流滯的概念,此點是與其他薄膜型光電池不同之處。

此類型光電池之製備方法有:液相磊晶(liquid phase epitaxy,LPE)、許多型式的化學蒸鍍(CVD),包括低壓與常壓化學蒸鍍(LP-CVD、AP-CVD)、電漿強化化學蒸鍍(PE-CVD)、離子輔助化學蒸鍍(IA-CVD),以及熱線化學蒸鍍(HW-CVD),遺憾的是上述方法無一引用至工業界,雖然如此,一般咸信常壓化學蒸鍍,應具備發展為量產製程的可能性。

上述蒸鍍法,操作溫度區間在300~1200℃,主要依據基材材料而定。

此型光電池光電效率實驗室最高已達21﹪,市場上只有Astropower一家產品,當基材使用石墨時,效率可達13.4﹪,由於石墨材料價格昂貴,目前研究工作大底有三個方向:一、使用玻璃基材;二、使用耐高溫基材;三、將單晶矽層半成品轉植至玻璃基材。