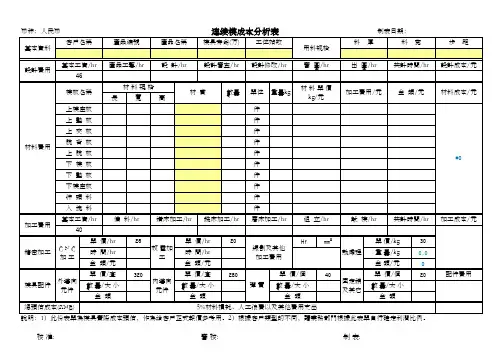

模 具 成 本 分 析 表

- 格式:doc

- 大小:62.00 KB

- 文档页数:1

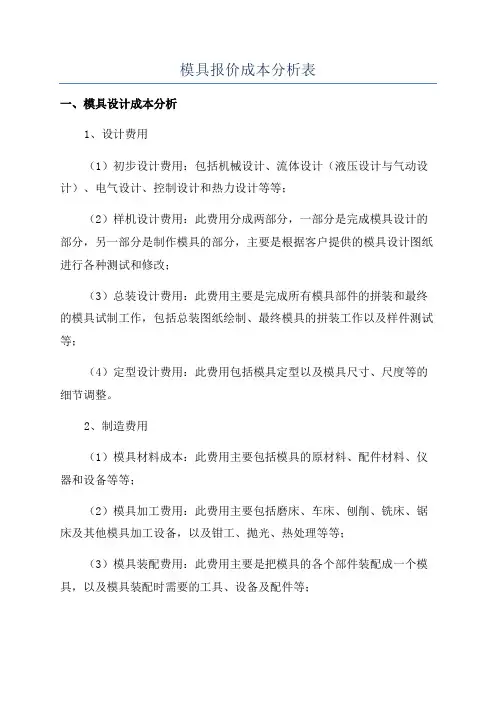

模具报价成本分析表

一、模具设计成本分析

1、设计费用

(1)初步设计费用:包括机械设计、流体设计(液压设计与气动设计)、电气设计、控制设计和热力设计等等;

(2)样机设计费用:此费用分成两部分,一部分是完成模具设计的部分,另一部分是制作模具的部分,主要是根据客户提供的模具设计图纸进行各种测试和修改;

(3)总装设计费用:此费用主要是完成所有模具部件的拼装和最终的模具试制工作,包括总装图纸绘制、最终模具的拼装工作以及样件测试等;

(4)定型设计费用:此费用包括模具定型以及模具尺寸、尺度等的细节调整。

2、制造费用

(1)模具材料成本:此费用主要包括模具的原材料、配件材料、仪器和设备等等;

(2)模具加工费用:此费用主要包括磨床、车床、刨削、铣床、锯床及其他模具加工设备,以及钳工、抛光、热处理等等;

(3)模具装配费用:此费用主要是把模具的各个部件装配成一个模具,以及模具装配时需要的工具、设备及配件等;

(4)模具检测费用:此费用主要是检测模具的精度、尺寸、尺度等,以及模具在使用过程中需要的技术性检测和模具试。

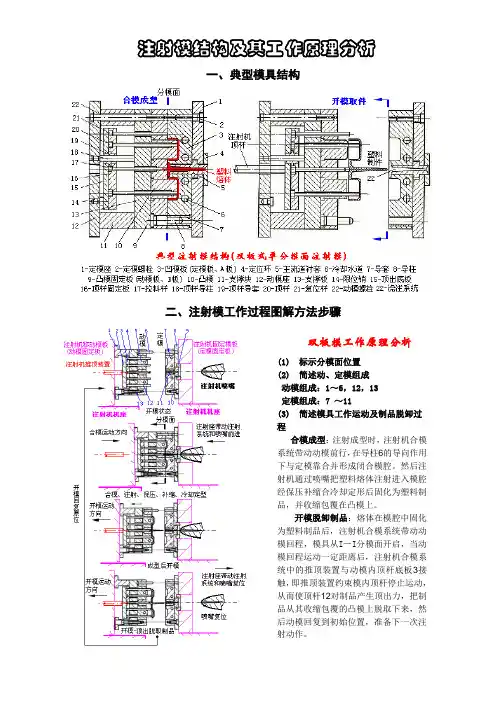

注射模结构及其工作原理分析一、典型模具结构二、注射模工作过程图解方法步骤双板模工作原理分析(1) 标示分模面位置 (2) 简述动、定模组成 动模组成:1~6,12,13 定模组成:7 ~11(3) 简述模具工作运动及制品脱卸过程合模成型:注射成型时,注射机合模系统带动动模前行,在导柱6的导向作用下与定模靠合并形成闭合模腔。

然后注射机通过喷嘴把塑料熔体注射进入模腔经保压补缩合冷却定形后固化为塑料制品,并收缩包覆在凸模上。

开模脱卸制品:熔体在模腔中固化为塑料制品后,注射机合模系统带动动模回程,模具从I -I 分模面开启,当动模回程运动一定距离后,注射机合模系统中的推顶装置与动模内顶杆底板3接触,即推顶装置约束模内顶杆停止运动,从而使顶杆12对制品产生顶出力,把制品从其收缩包覆的凸模上脱取下来,然后动模回复到初始位置,准备下一次注射动作。

——分析要点掌握——标识分型面位置;辨识动、定模的零件组成,即根据图示找出分属两者的零件序号和名称;分析成型时的合模过程,成型后的开模过程和制品的脱模过程。

三、分析示例单腔双板模工作原理分析动画1.1单腔点浇口三板式注射模结构及工作原理(川大教材图3-1-2 )定模:2—凹模 3—定位环 4、5—主流道衬套 6—定模底板 7—凹模垫板 8—定模导柱(限位拉杆) 9—导套 10—定模板(凹模固定板) 21—导套动模:1—凸模 11—动模板 12—复位杆 13—支承块 14—动模底板 15—支承销 16—顶杆固定板 17—顶杆底板 18、19—顶杆 20—导柱多腔三板模工作原理分析例1 单分模面侧抽芯注射模(双板模)(1)标识分型面位置分型面如图示I-I所示。

(2)简述动、定模的零件组成,即根据图示找出分属两者的零件序号和名称定模组成:斜导柱7 、压紧块8 、定位环9、定模座10 、主流道衬套11。

动模组成:动模座1 、支撑块2 、支撑板3、凸模固定板4 、凸模5 、侧向型芯滑块6、凹模型腔12 、导柱13、拉料杆14 、顶杆15 、顶杆固定板16、顶杆底板17。

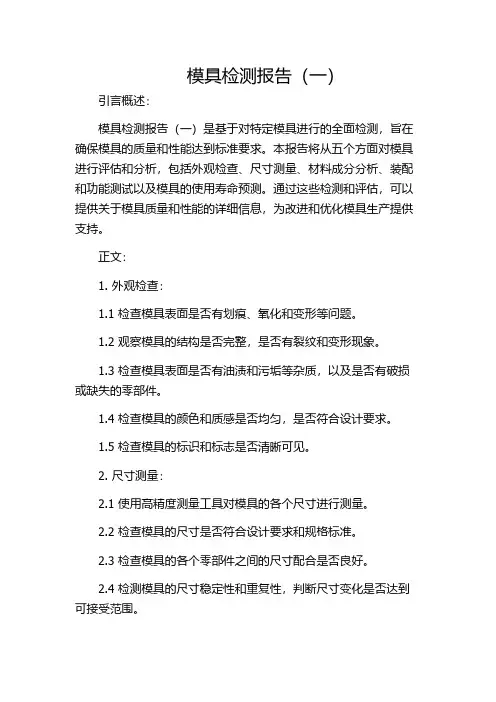

模具检测报告(一)引言概述:模具检测报告(一)是基于对特定模具进行的全面检测,旨在确保模具的质量和性能达到标准要求。

本报告将从五个方面对模具进行评估和分析,包括外观检查、尺寸测量、材料成分分析、装配和功能测试以及模具的使用寿命预测。

通过这些检测和评估,可以提供关于模具质量和性能的详细信息,为改进和优化模具生产提供支持。

正文:1. 外观检查:1.1 检查模具表面是否有划痕、氧化和变形等问题。

1.2 观察模具的结构是否完整,是否有裂纹和变形现象。

1.3 检查模具表面是否有油渍和污垢等杂质,以及是否有破损或缺失的零部件。

1.4 检查模具的颜色和质感是否均匀,是否符合设计要求。

1.5 检查模具的标识和标志是否清晰可见。

2. 尺寸测量:2.1 使用高精度测量工具对模具的各个尺寸进行测量。

2.2 检查模具的尺寸是否符合设计要求和规格标准。

2.3 检查模具的各个零部件之间的尺寸配合是否良好。

2.4 检测模具的尺寸稳定性和重复性,判断尺寸变化是否达到可接受范围。

2.5 对模具的尺寸测量结果进行记录和分析,以便后续的数据比对和评估。

3. 材料成分分析:3.1 采用化学分析方法对模具材料进行成分分析。

3.2 确定模具材料的化学成分是否符合设计要求和标准规范。

3.3 检查模具材料的硬度和强度是否达到要求。

3.4 检测模具材料的抗腐蚀能力和磨损性能。

3.5 对模具材料的成分分析结果进行总结和评估,提供改进建议。

4. 装配和功能测试:4.1 检查模具的各个零部件之间的装配方式和精度。

4.2 进行模具的开合测试和模具功能的全面测试。

4.3 检测模具的工作稳定性和精度,验证模具的使用效果。

4.4 对模具的装配和功能测试结果进行记录和分析,提供关键问题的解决方案。

4.5 提供模具改善和优化措施,改进模具的装配和功能性能。

5. 模具使用寿命预测:5.1 基于对模具的外观检查、尺寸测量、材料成分分析、装配和功能测试等数据,预测模具的使用寿命。

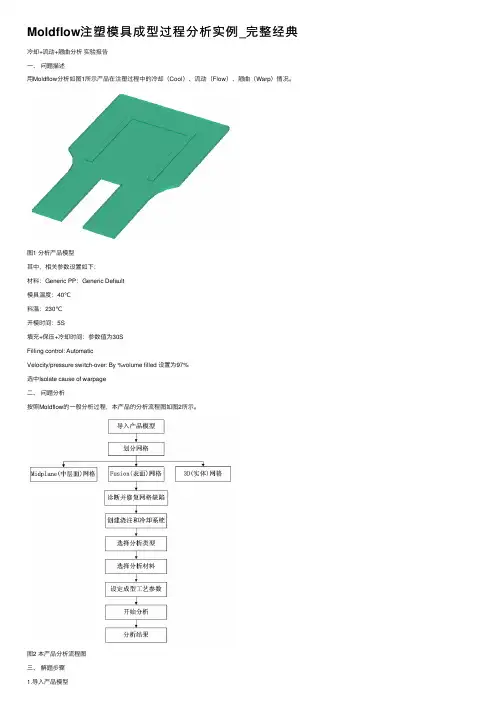

Moldflow注塑模具成型过程分析实例_完整经典冷却+流动+翘曲分析实验报告⼀、问题描述⽤Moldflow分析如图1所⽰产品在注塑过程中的冷却(Cool)、流动(Flow)、翘曲(Warp)情况。

图1 分析产品模型其中,相关参数设置如下:材料:Generic PP:Generic Default模具温度:40℃料温:230℃开模时间:5S填充+保压+冷却时间:参数值为30SFilling control: AutomaticVelocity/pressure switch-over: By %volume filled 设置为97%选中Isolate cause of warpage⼆、问题分析按照Moldflow的⼀般分析过程,本产品的分析流程图如图2所⽰。

图2 本产品分析流程图三、解题步骤1.导⼊产品模型点击File→Import,选取待分析的产品模型,点击“打开”。

在弹出的“模型导⼊选项设置”对话框中,⽹格类型选“Fusion”,模型单位设置为“Millimeters”。

单击“OK”完成设置。

此时弹出“项⽬创建”对话框,在“Project”⼀栏设置项⽬名称,本实验取名为“CFW”。

在“Create in”⼀栏选取项⽬保存地址。

单击“OK”完成项⽬创建。

此时,窗⼝中会显⽰出导⼊的模型。

以防分析中修改变动,习惯先对模型进⾏复制。

对着左上⾓“Project”栏内的模型名称,在右击菜单中选择“Duplicate”,完成模型复制。

其后操作都在复制的模型中进⾏。

⼀般在做流动分析时,要求产品锁模⼒⽅向(⼀般也为产品分型⾯的垂直⽅向)与Z轴的正⽅向⼀直。

此时的模型位姿不对(如图3所⽰),需要⽤旋转命令对模型进⾏旋转操作。

执⾏Modeling→Move\Cope→Rotate,在左侧选项栏中,点击“Select”⼀栏的选框,其意思为选取旋转对象,框选产品模型。

“Axis”⼀栏选取X轴。

“Angle”填写90。

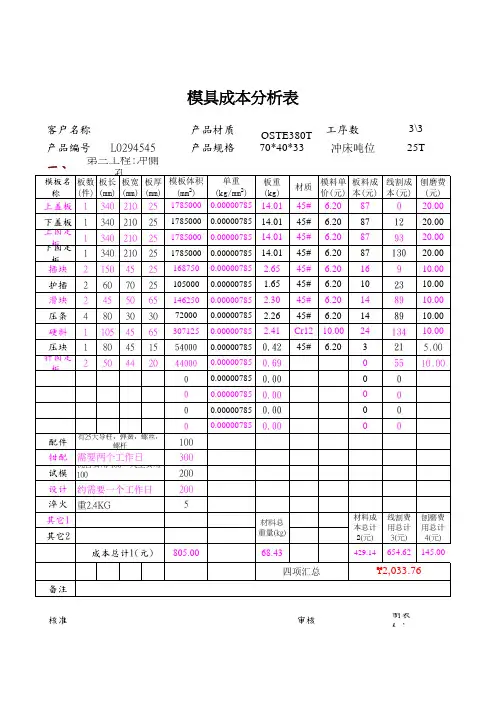

模具成本分析表范文

内容有详。

一、模具整体成本分析

模具成本由多项成本组成,包括模具费用、加工费用、安装费用以及

材料费用。

在模具成本分析中,应该从整体上对这些费用进行分析,以便

从财务角度更好地控制成本。

(1)模具费用

模具费用是指模具制造和制作过程中所发生的费用,包括特殊模具的

设计费用、模具结构设计费用、专业技术费用、模具加工费用、模具安装

费用、模具测试费用、模具技术调整费用等,它们都必须准确计算。

(2)加工费用

模具加工费用包括模具材料加工费用、模具总成加工费用、模具零部

件加工费用和模具整体加工费用,这些费用均可折算成模具总成加工费用。

(3)安装费用

模具安装费用包括模具安装设备费用、模具安装材料费用、模具安装

工艺费用、模具安装检测费用等,必须正确计算,以便实现有效控制。

(4)材料费用

模具材料费用包括模具铸件、模具夹具、模具模架等材料成本,这些

材料成本的控制指标是模具整体成本的重要组成部分。

二、分析模具各项成本细节

(1)模具费用。