洞道干燥实验数据及处理 禁止盗版

- 格式:doc

- 大小:182.00 KB

- 文档页数:4

引言概述:本文旨在对干燥实验所得数据进行处理并分析,以获取实验数据中的有用信息和结论。

本实验旨在探究不同材料在不同干燥条件下的干燥曲线,并对其进行数据处理,从而得出相关的研究成果。

正文内容:一、实验数据处理方法1.1数据采集对于干燥实验中获得的原始数据,首先需要进行数据的采集。

通过在实验过程中使用合适的仪器和设备,可以获得关于材料的质量、时间等相关数据。

1.2数据整理在数据采集完成后,需要对原始数据进行整理。

这包括对数据的分类、去除异常值和错误数据等工作。

通过整理后的数据可以更好地进行后续的分析和处理。

1.3数据预处理在进行实验数据分析之前,需要对数据进行预处理。

这包括数据的归一化、平滑等操作,以保证数据的有效性和准确性。

1.4数据分析方法对于干燥实验数据的分析,可以采用统计学方法、回归分析等多种方法。

通过这些方法,可以从不同的角度来分析实验数据,进而得出相关结论。

1.5数据可视化为了更好地展示实验数据与分析结果,可以使用图表等形式对数据进行可视化。

通过可视化可以更直观地了解数据的特点和趋势。

二、实验数据处理结果分析2.1干燥速率分析通过对干燥实验数据的处理和分析,可以得到不同材料在不同干燥条件下的干燥速率。

对于每个材料,可以绘制干燥速率与时间的关系曲线,进一步分析材料的干燥特性。

2.2干燥时间分析通过对实验数据的处理,可以得到材料在不同干燥条件下的干燥时间。

通过比较不同材料的干燥时间,可以探究不同材料的干燥特性和影响因素。

2.3干燥升温率分析通过对实验数据的处理和分析,可以得到材料在干燥过程中的升温率。

通过对不同材料的升温率进行分析,可以了解材料的干燥速度和热传导性能。

2.4干燥湿度分析通过对实验数据的处理和分析,可以得到材料在不同干燥条件下的湿度变化情况。

通过分析湿度的变化,可以研究材料在干燥过程中的水分迁移和蒸发特性。

2.5干燥效果评估通过对实验数据的处理和分析,可以对不同干燥条件下的干燥效果进行评估。

8.流化床干燥器的操作及其干燥速率曲线的测定8.1实验目的1. 掌握测定物料干燥速率曲线的工程意义;2. 熟悉实验干燥设备的流程、工作及实验组织方法; 3. 了解影响干燥速率曲线的因素。

8.2基本原理干燥原理是利用加热的方法使水分或其它溶剂从湿物料中汽化,除去固体物料中湿分的操作。

干燥的目的是使物料便于运输、贮藏、保质和加工利用。

本实验的干燥过程属于对流干燥,其原理见图1。

①.传热过程 热气流将热能传至物料,再由表面传至物料的内部。

②.传质过程 水分从物料内部以液态或气态扩散透过物料层而达到表面,再通过物料表面的气膜扩散到热气流的主体。

由此可见,干燥操作具有热质同时传递的特征。

为了使水气离开物料表面,热气流中的水气分压应小于物料表面的水气分压。

8.2.1干燥速率曲线测定的意义对于设计型问题而言,已知生产条件要求每小时必须除去若干千克水,若先已知干燥速率,即可确定干燥面积,大致估计设备的大小;对操作型问题而言,已知干燥面积,湿物料在干燥器内停留时间一定,若先已知干燥速率,即可确定除掉了多少千克水;对于节能问题而言,干燥时间越长,不一定物料越干燥,物料存在着平衡含水率,能量的合理利用是降低成本的关键,以上三方面均须先已知干燥速率。

因此学会测定干燥速率曲线的方法具有重要意义。

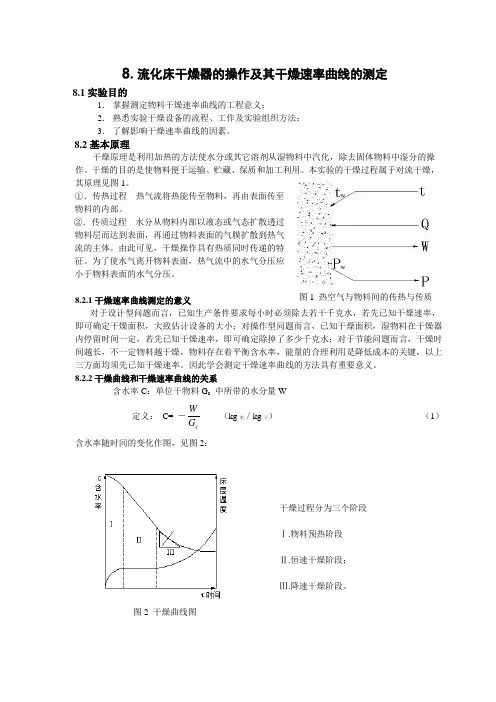

8.2.2干燥曲线和干燥速率曲线的关系含水率C :单位干物料G c 中所带的水分量W定义: C= -cG W(kg 水/kg 干) (1) 含水率随时间的变化作图,见图2:干燥过程分为三个阶段Ⅰ.物料预热阶段Ⅱ.恒速干燥阶段;Ⅲ.降速干燥阶段。

图2 干燥曲线图干燥速率N A 的定义有二种表示: (一).单位时间单位面积汽化的水量即:N A = -τAd dW (kg 水/m 2.s) (2) (二). 单位干物料在单位时间内所汽化的水量 即:N A '= -τd G dWc (kg 水/kg 干.s) (3)(2)式定义中,由于干燥面积的定量难以实验测定,故本实验以(3)式定义作为实验依据. 对(1)式求导得: dW =-G c dC (4) 所以, N A '= -τd G dW c = -τd dC(5)也就是说,在干燥曲线图中含水率随时间变化曲线上的任何一点切线的斜率值即为干燥速率值,将这些斜率的变化值对应于含水率作图即为干燥速率曲线图,见图3。

干燥实验实验报告数据处理

干燥实验数据处理主要包括以下步骤:

1. 数据整理:将实验中获得的原始数据整理成表格或图表形式,以便后续分析。

2. 数据分析:根据实验目的和要求,对实验数据进行分析。

常

见的分析方法包括统计分析、图表分析等。

3. 数据处理:根据实验需要,对数据进行处理。

常见的处理方

法包括平均值计算、标准差计算、数据拟合等。

4. 计算结果:根据处理后的数据,计算出实验结果。

例如,可

以计算出干燥速率、平均干燥时间等指标。

5. 结果分析:对计算结果进行分析和解释,得出结论。

可以比

较不同实验条件下的结果,分析影响干燥效果的因素。

6. 错误分析:对实验中可能存在的误差进行分析,并进行讨论。

可以评估实验的可靠性和准确性。

7. 结果展示:将数据处理和分析的结果整理成实验报告。

可以

使用表格、图表、图像等形式展示实验结果。

需要注意的是,在数据处理过程中要注意数据的准确性和可靠性,尽量消除实验中的误差,提高数据的可信度。

同时,还要合理选择处理方法和分析手段,确保数据处理的科学性和合理性。

欧倍尔虚拟仿真云平台洞道干燥实验数据处理

我理解你的问题是关于欧倍尔虚拟仿真云平台上的洞道干燥实验数据处理的问题。

在此我提供以下信息:

1. 洞道干燥实验是一项研究洞道煤壁吸附水的脱除过程的实验,在实验中通过多次测定洞道煤壁的重量变化来研究传热传质规律。

2. 数据处理是指对实验得到的原始数据进行整理、筛选、计算、分析等一系列处理过程,以便得到可靠的结果并进行数据分析。

3. 目前欧倍尔虚拟仿真云平台提供了数据处理算法以及数据可视化分析方案,用户可以通过平台进行数据处理和分析。

4. 在使用欧倍尔虚拟仿真云平台进行数据处理时,需要注意保护个人信息、遵守数据隐私保护和知识产权等相关法律法规。

希望以上信息能够对您有所帮助。

如有进一步问题,请提出具体的问题描述。

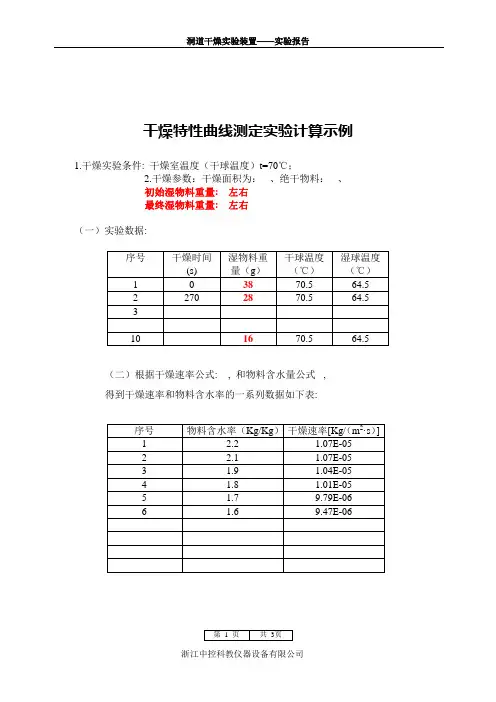

干燥特性曲线测定实验计算示例

1.干燥实验条件: 干燥室温度(干球温度)t=70℃;

2.干燥参数:干燥面积为:、绝干物料:、

初始湿物料重量: 左右

最终湿物料重量: 左右

(一)实验数据:

(二)根据干燥速率公式: , 和物料含水量公式,

得到干燥速率和物料含水率的一系列数据如下表:

第 2 页

共 3页

(三)实验曲线: (1)作物料湿含量和干燥时间曲线得到干燥曲线, 结果如图1-1:

图1-1 干燥曲线图

(2)作物料湿含量和干燥速率的关系曲线得到干燥速率曲线, 如图1-2

图1-2 干燥速率曲线图

最后根据干燥速率曲线可以得到临界含水率Xc= 2.06526(kg/kg)

(四)计算示例:

(五)思考题1.2.3

12121121212121111112C C C C G Gc G Gc G G G X X X X X Gc Gc G dX G dX G X dW U U Ad Ad Ad Ad τττττττττ→∆=-⎧⎪⎨--→==→∆=-⎪⎩∆⇒==-→=-=-由数据1、得:、;、、、;

图3 干燥装置流程图

1-风机;2-管道;3-进风口;4-加热器;5-厢式干燥器;6-气流均布器;7-称重传感器;8-湿毛毡;9-玻璃视镜门;10, 11, 12-蝶阀

第 3 页共3页。

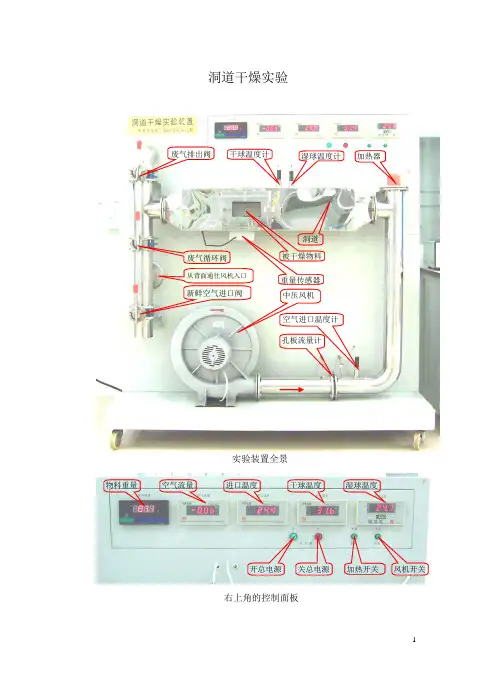

洞道干燥实验

右上角的控制面板 开总电源 物料重量 空气流量 进口温度 干球温度 湿球温度

风机开关

加热开关 关总电源 废气排出阀 新鲜空气进口阀

干球温度计 中压风机

孔板流量计 湿球温度计 空气进口温度计

废气循环阀

从背面通往风机入口 重量传感器

被干燥物料 加热器

洞道

实验装置全景

1、实验方法

(1)实验前的准备工作

①将被干燥物料试样浸泡;

②向湿球温度湿度计的附加蓄水池内,补充适量的水。

(2) 实验操作方法

①记录显示仪表的基准数;

②将支撑架安装在洞道内;

③全开各蝶阀(废气排出阀、废气循环阀、新鲜空气进口阀);

④按风机开关按钮启动风机,调节蝶阀,使空气流量压差达到指定值(0.65~0.8KPa);

⑤按加热器开关按钮启动加热器;

⑥待空气流量压差及干球温度稳定在65℃后,记录支撑架重量;

⑦把准备好的被干燥物试样装在支撑架上放入洞道;

⑧稍候后按秒表计时,并同时记录总重量及各显示仪表数值,然后每隔3分钟重复记录各数据一次。

若记录间隔3分钟后总重量不变,即可结束实验;

⑨ 实验结束,按加热器开关按钮停止加热器,稍候后按风机开关按钮停风机。

2、注意事项

(1)在安装试样时,一定要小心保护传感器,以免用力过大使传感器造成机械性损伤;

(2)在设定温度给定值时,不要改动其它仪表参数,以免影响控温效果;

(3)为了设备的安全,开车时,一定要先开风机后开空气预热器的电热器。

停车时则反之;

(4)突然断电后,在次开启实验时,检查风机开关、加热器开关是否已被按下,如果被按下,再按一下使其弹起,不再处于导通状态。

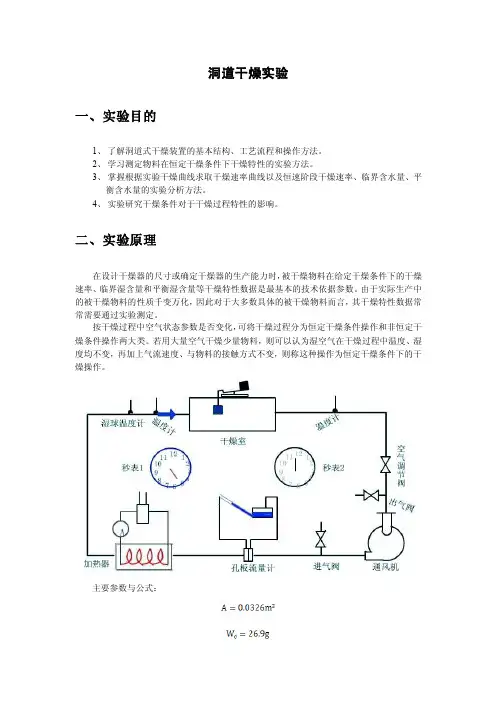

洞道干燥实验一、实验目的1、了解洞道式干燥装置的基本结构、工艺流程和操作方法。

2、学习测定物料在恒定干燥条件下干燥特性的实验方法。

3、掌握根据实验干燥曲线求取干燥速率曲线以及恒速阶段干燥速率、临界含水量、平衡含水量的实验分析方法。

4、实验研究干燥条件对于干燥过程特性的影响。

二、实验原理在设计干燥器的尺寸或确定干燥器的生产能力时,被干燥物料在给定干燥条件下的干燥速率、临界湿含量和平衡湿含量等干燥特性数据是最基本的技术依据参数。

由于实际生产中的被干燥物料的性质千变万化,因此对于大多数具体的被干燥物料而言,其干燥特性数据常常需要通过实验测定。

按干燥过程中空气状态参数是否变化,可将干燥过程分为恒定干燥条件操作和非恒定干燥条件操作两大类。

若用大量空气干燥少量物料,则可以认为湿空气在干燥过程中温度、湿度均不变,再加上气流速度、与物料的接触方式不变,则称这种操作为恒定干燥条件下的干燥操作。

主要参数与公式:三、 实验装置四、 实验步骤1、 单价开启风机,再单击自动读数2、 将鼠标指向天平右边的砝码并按住左键迅速拖走,此时天平向左倾,当天平平衡时,会自动“读取数据”,此时一个秒表停止,另一个秒表启动,再减重,再自动读取数据,依次类推,建议每次减重1克,读一组数据,直到余30克左右。

3、 干燥结束后,关闭风机。

天平通风机温度计秒表加热器 湿球温度计干燥箱五、数据处理质量(g)减重(g)干燥时间(s)X(kg水/kg干料)Ux(kg·m-2·s-1)1 74 1.75 1 0 0.00 0.0002 73 1.71 1 56 1.73 5.4773 72 1.67 1 53 1.69 5.7874 71 1.63 1 51 1.65 6.0145 70 1.60 1 49 1.61 6.2606 69 1.56 1 49 1.58 6.2607 68 1.52 1 47 1.54 6.5268 67 1.49 1 48 1.50 6.3909 66 1.45 1 48 1.47 6.39010 65 1.41 1 48 1.43 6.39011 64 1.37 1 48 1.39 6.39012 63 1.34 1 48 1.35 6.39013 62 1.30 1 48 1.32 6.39014 61 1.26 1 48 1.28 6.39015 60 1.23 1 48 1.24 6.39016 59 1.19 1 48 1.21 6.39017 58 1.15 1 48 1.17 6.39018 57 1.11 1 51 1.12 6.01419 56 1.08 1 52 1.09 5.88920 55 1.04 1 53 1.06 5.78721 54 1.00 1 54 1.02 5.68022 53 0.97 1 56 0.98 5.47723 52 0.93 1 57 0.95 5.38124 51 0.89 1 59 0.91 5.19925 50 0.85 1 61 0.87 5.02826 49 0.82 1 63 0.83 4.86927 48 0.78 1 65 0.80 4.71928 47 0.74 1 68 0.76 4.51129 46 0.71 1 71 0.72 4.32030 45 0.67 1 73 0.69 4.20231 44 0.63 1 77 0.65 3.98332 43 0.59 1 81 0.61 3.78733 42 0.56 1 85 0.57 3.60834 41 0.52 1 89 0.54 3.44635 40 0.48 1 94 0.50 3.26336 39 0.44 1 100 0.46 3.06737 38 0.41 1 107 0.42 2.86638 37 0.37 1 114 0.39 2.69039 36 0.33 1 122 0.35 2.51440 35 0.30 1 133 0.31 2.30641 34 0.26 1 147 0.28 2.08642 33 0.22 1 165 0.24 1.85943 32 0.18 1 192 0.20 1.59744 31 0.15 1 238 0.16 1.28845 30 0.11 1 363 0.13 0.845六、思考题1、什么是恒定干燥条件?本实验装置中采用了哪些措施来保持干燥过程在恒定干燥条件下进行?答:恒定干燥条件指干燥介质的温度、湿度、流速及与物料的接触方式,都在整个干燥过程中均保持恒定。

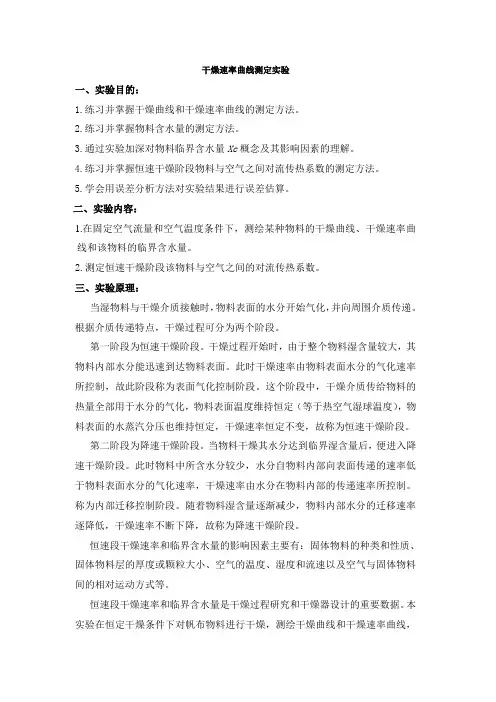

干燥速率曲线测定实验一、实验目的:1.练习并掌握干燥曲线和干燥速率曲线的测定方法。

2.练习并掌握物料含水量的测定方法。

3.通过实验加深对物料临界含水量Xc概念及其影响因素的理解。

4.练习并掌握恒速干燥阶段物料与空气之间对流传热系数的测定方法。

5.学会用误差分析方法对实验结果进行误差估算。

二、实验内容:1.在固定空气流量和空气温度条件下,测绘某种物料的干燥曲线、干燥速率曲线和该物料的临界含水量。

2.测定恒速干燥阶段该物料与空气之间的对流传热系数。

三、实验原理:当湿物料与干燥介质接触时,物料表面的水分开始气化,并向周围介质传递。

根据介质传递特点,干燥过程可分为两个阶段。

第一阶段为恒速干燥阶段。

干燥过程开始时,由于整个物料湿含量较大,其物料内部水分能迅速到达物料表面。

此时干燥速率由物料表面水分的气化速率所控制,故此阶段称为表面气化控制阶段。

这个阶段中,干燥介质传给物料的热量全部用于水分的气化,物料表面温度维持恒定(等于热空气湿球温度),物料表面的水蒸汽分压也维持恒定,干燥速率恒定不变,故称为恒速干燥阶段。

第二阶段为降速干燥阶段。

当物料干燥其水分达到临界湿含量后,便进入降速干燥阶段。

此时物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率由水分在物料内部的传递速率所控制。

称为内部迁移控制阶段。

随着物料湿含量逐渐减少,物料内部水分的迁移速率逐降低,干燥速率不断下降,故称为降速干燥阶段。

恒速段干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质、固体物料层的厚度或颗粒大小、空气的温度、湿度和流速以及空气与固体物料间的相对运动方式等。

恒速段干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在恒定干燥条件下对帆布物料进行干燥,测绘干燥曲线和干燥速率曲线,目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

1.干燥速率测定 Δτ'Δ≈τ'S W Sd dW U =(1) 式中:U —干燥速率,kg /(m 2·h ); S —干燥面积,m 2,(实验室现场提供); τ∆—时间间隔,h ;'W ∆—τ∆时间间隔内干燥气化的水分量,kg 。

干燥实验实验报告数据处理引言干燥实验是一种常见的实验方法,用于研究材料在不同湿度条件下的干燥特性。

本实验旨在对干燥实验进行数据处理,分析得出结论并提出进一步研究的建议。

数据收集为了进行干燥实验,我们收集了一批材料样品,并在不同的湿度条件下进行干燥实验。

每个样品在干燥的过程中,我们记录下了不同时间点的湿度和质量数据。

共收集了X个样品的数据。

数据处理方法为了分析干燥实验数据,我们采用了以下数据处理方法:1. 数据清洗在进行数据处理之前,我们首先对数据进行清洗,包括去除异常值和缺失值的处理。

对于异常值,我们采用了3σ原则进行剔除。

对于缺失值,我们选择了插值法进行填补。

2. 质量-时间曲线绘制为了直观地观察样品质量随时间的变化趋势,我们绘制了每个样品的质量-时间曲线。

通过观察曲线,我们可以初步判断样品的干燥速率及干燥特性。

3. 干燥速率计算为了进一步 quant 某个样品的干燥速率,我们计算了样品在不同时间点的干燥速率。

干燥速率的计算公式采用了质量-时间曲线的斜率,即:干燥速率= Δ质量/ Δ时间通过计算干燥速率,我们可以得到每个样品在不同湿度下的干燥速率数据。

数据分析与结果根据上述数据处理方法,我们对干燥实验数据进行了分析,并得到了以下结果:1. 质量-时间曲线观察从质量-时间曲线的观察中,我们发现样品的质量在干燥初期迅速下降,随着时间的推移,下降速度逐渐变缓。

这表明样品的干燥过程存在一个快速干燥期和一个缓慢干燥期。

2. 干燥速率分析通过计算干燥速率,我们发现样品在不同湿度条件下的干燥速率存在差异。

低湿度条件下,样品的干燥速率较快,而在高湿度条件下,干燥速率明显减慢。

这与我们的经验常识相符,即湿度越低,材料的干燥速率越快。

3. 干燥特性分析根据实验结果,我们可以初步得出样品的干燥特性:在干燥初期,样品的干燥速率较快,随着时间的推移,干燥速率逐渐减慢,最终趋于稳定。

结论与建议基于以上分析结果,我们得出了以下结论和建议:结论1.样品的干燥过程可以划分为快速干燥期和缓慢干燥期。

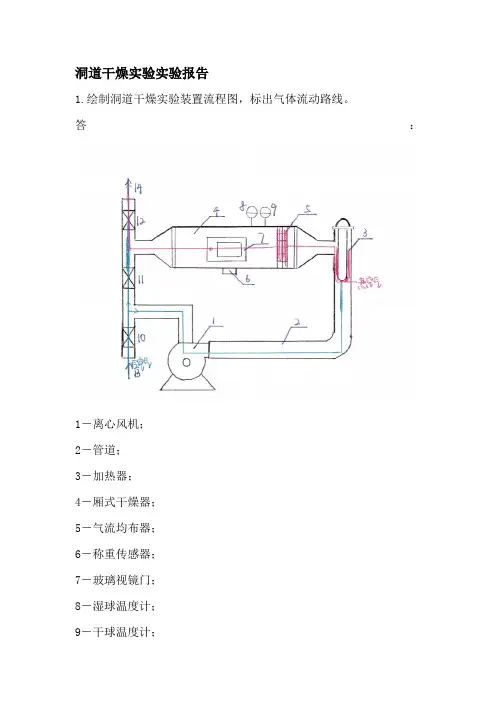

洞道干燥实验实验报告1.绘制洞道干燥实验装置流程图,标出气体流动路线。

答:1-离心风机;2-管道;3-加热器;4-厢式干燥器;5-气流均布器;6-称重传感器;7-玻璃视镜门;8-湿球温度计;9-干球温度计;10、11、12-蝶阀;13-进风口;14-出风口。

2.根据表一数据绘出X-t干燥曲线和干燥速率曲线。

答:数据组一干燥表面积A=9*11cm2=99cm2=0.0099m2346X-t干燥曲线干燥速率曲线数据组二干燥表面积A=10.3*9.3cm2=95.79cm2=0.009579m2X-t干燥曲线干燥速率曲线3.什么是恒定干燥条件?本实验装置中采用了哪些措施来保持干燥过程在恒定干燥条件下进行?答:恒定干燥条件:干燥介质的温度、湿度、流速及与物料的接触方式在整个干燥过程中均保持恒定。

采用部分废气循环操作,保持空气的流量不变,并以大量的空气和少量的湿物料接触保持干燥过程在恒定干燥条件下进行。

4.控制恒速干燥阶段速率的因素是什么?控制降速干燥阶段干燥速率的因素又是什么?答:恒速干燥阶段的干燥速率大小取决于物料表面水分的汽化速率,所以称为表面汽化控制阶段,决定于其干燥速率大小的主要因素有物料外部的干燥条件如空气的温度、流速、湿度及其与物料的接触方式。

控制降速干燥阶段干燥速率的因素有物料本身结构、形状和尺寸,与干燥介质的状态参数关系不大,因此称为物料内部迁移控制阶段。

5.为什么要先启动风机,再启动加热器?实验过程中干、湿球温度计是否变化?为什么?如何判断实验已经结束?答:让加热器通过风冷慢慢加热,避免损坏加热器,如果先启动加热器,通过风机的吹风会出现急冷,高温极冷,损坏加热器。

理论上干、湿球温度不变,但实际实验过程中干球温度不变,但湿球温度缓慢上升,可能因为干燥的速率不断降低,使得气体湿度降低,从而温度变化。

当湿毛毡恒重时,实验结束。

6.若加大热空气流量,干燥速率曲线有何变化?恒速干燥速率、临界湿含量又如何变化?为什么?答:若加大热空气流量,干燥曲线的起始点将上升,下降幅度变大,到达临界点的时间缩短。

化工原理实验报告实验名称:洞道干燥速率测定学院:化学工程学院专业:化学工程与工艺班级:姓名:指导老师:一、实验目的1.熟悉常压洞道式(厢式)干燥器的构造和操作;2.测定在恒定干燥条件(即热空气温度、湿度、流速不变,物料与气流的接触方式不变)下的湿物料干燥曲线和干燥速率曲线;3.测定该物料的临界湿含量X0;4.掌握有关测量和控制仪器的使用方法。

二、实验原理⒈ 干燥速率的测定ττ∆∆≈=S W Sd dW U '' (7-1) 式中:U —干燥速率,kg /(m 2·h ); S —干燥面积,m 2,(实验室现场提供); τ∆—时间间隔,h ;'W ∆—τ∆时间间隔内干燥气化的水分量,kg 。

⒉ 物料干基含水量 '''Gc Gc G X -=(7-2) 式中:X —物料干基含水量,kg 水/ kg 绝干物料; 'G —固体湿物料的量,kg ; 'Gc —绝干物料量,kg 。

三、实验装置1.实验设备1中压风机;2孔板流量计;3空气进口温度计;4重量传感器;5被干燥物料; 6加热器;7干球温度计;8湿球温度计;9洞道干燥器;10.废气排出阀; 11废气循环阀;12新鲜空气进气阀;13压力变送器2、主要设备及仪器①鼓风机:MY250W,250W;②电加热器:4.5KW;③干燥室:180mm×180mm ×1250mm;④干燥物料:湿毛毡;⑤称重传感器:YZ108A型,0~300四、实验步骤与注意事项1.实验步骤1)打开仪表控制柜上的仪表电源开关,开启仪表。

2)打开仪表控制柜上的风机电源开关,开启风机,这时加热管停止按钮灯亮。

3)按下加热管启动按钮,刚开始加热时,打开加热管电源开关,可通过仪表实现自动控制。

4)将干燥的毛毡小心的悬挂于称重传感器上,测出干燥时毛毡的重量。

5)将毛毡加入一定的水并使其润湿均匀,注意水量不能过多或过少。

流化态干燥与洞道干燥的比较摘要本实验通过流化床干燥和洞道干燥两种不同干燥方法,对新鲜胡萝卜进行干燥,通过比较分析,了解两种干燥方法的干燥效果,干燥过程中水分变化情况。

关键词流态化干燥洞道干燥胡萝卜水分1 前言胡萝卜富含维生素和矿物质, 胡萝卜素含量特别高,含水率高,其干制品是脱水蔬菜主要产品之一。

但是胡萝卜素在热风干燥或日晒下容易氧化损失, 致使色泽不佳, 干燥后往往难以保证其天然品质和色泽。

目前在脱水蔬菜生产中应用最多的是常压洞道干燥和流化态干燥。

常压热风干燥普遍存在干燥速度慢、成本高、复水性能差、品质低等缺陷[1]。

本实验通过两种干燥方式,比较干燥产品的品质从而比较两种方式的干燥特点。

胡萝卜丁的初始含水率高于90%, 为高含水物料[1]。

2实验材料与仪器2.1实验材料与试剂新鲜胡萝卜2.2 实验仪器2.2.1 流态化干燥实验装置流态化干燥实验装置如图3所示,由旋涡气泵22输送的热空气流,经毕托管18和斜管微压计11进行流量计量和电加热19预热,通过流化床分布版17与干燥室12中的湿物料进行流化接触和干燥。

废弃上升至干燥室顶部的旋风分离器8,将其中夹带的物料分离后放空。

加热前、后空气流的温度以及尾气的温度分别由XMTD数显调节仪1进行温度调节控制及显示。

图1 流化床结构简图2.2.2 洞道干燥实验装置实验采用干燥器在恒定干燥条件下干燥颗粒毛细孔胶状物质,其流程如图4所示。

空气由风机1输送,经孔板流量计2,电加热器5送入干燥室6,然后返回风机,循环使用。

由片式阀门15补充一部分新鲜空气,由阀门16放空一部分循环气,以保持系统湿度恒定。

电加热器由触点温度计12及晶体管继电器13控制。

使进入干燥室空气的温度恒定。

干燥室前方装有干球温度计10和湿球温度计11,干燥室后以及风机出口也装有干球温度计10,用以确定干燥室的空气状态。

空气流速由蝶形阀4调节,注意:任何时候阀4都不允许全关,否则电加热器就会因空气不流动而过热,引起损坏[2]。

洞道式干燥器实验一、实验目的:1. 练习并掌握干燥曲线和干燥速率曲线的测定方法。

2. 练习并掌握物料含水量的测定方法。

3. 通过实验加深对物料临界含水量 Xc 概念及其影响因素的理解。

4. 练习并掌握恒速干燥阶段物料与空气之间对流传热系数的测定方法。

5. 学会用误差分析方法对实验结果进行误差估算。

二、实验内容:1. 在固定空气流量和空气温度条件下,测绘某种物料的干燥曲线、干燥速率曲线和该物料的临界含水量。

2. 测定恒速干燥阶段该物料与空气之间的对流传热系数。

三、实验原理:当湿物料与干燥介质接触时, 物料表面的水分开始气化, 并向周围介质传递。

根据介质传递特点,干燥过程可分为两个阶段。

第一阶段为恒速干燥阶段。

干燥过程开始时,由于整个物料湿含量较大,其物料内部水分能迅速到达物料表面。

此时干燥速率由物料表面水分的气化速率所控制, 故此阶段称为表面气化控制阶段。

这个阶段中, 干燥介质传给物料的热量全部用于水分的气化,物料表面温度维持恒定(等于热空气湿球温度 ,物料表面的水蒸汽分压也维持恒定,干燥速率恒定不变,故称为恒速干燥阶段。

第二阶段为降速干燥阶段。

当物料干燥其水分达到临界湿含量后,便进入降速干燥阶段。

此时物料中所含水分较少, 水分自物料内部向表面传递的速率低于物料表面水分的气化速率, 干燥速率由水分在物料内部的传递速率所控制。

称为内部迁移控制阶段。

随着物料湿含量逐渐减少, 物料内部水分的迁移速率逐降低, 干燥速率不断下降,故称为降速干燥阶段。

恒速段干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质、固体物料层的厚度或颗粒大小、空气的温度、湿度和流速以及空气与固体物料间的相对运动方式等。

恒速段干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在恒定干燥条件下对帆布物料进行干燥, 测绘干燥曲线和干燥速率曲线, 目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

1. 干燥速率测定:ττ∆∆≈=S W Sd dW U ' ' (3-1 式中:U —干燥速率, kg /(m 2·h ;S —干燥面积, m 2, (实验室现场提供 ;τ∆—时间间隔, h ;' W ∆—τ∆时间间隔内干燥气化的水分量, kg 。

洞道干燥实验装置说明书仁爱化工基础实验中心王立轩2014.05一、实验目的:1.掌握干燥曲线和干燥速率曲线的测定方法。

2.学习物料含水量的测定方法。

3.加深对物料临界含水量Xc的概念及其影响因素的理解。

4.学习恒速干燥阶段物料与空气之间对流传热系数的测定方法。

5.学习用误差分析方法对实验结果进行误差估算。

二、实验内容;1.每组在某固定的空气流量和某固定的空气温度下测量一种物料干燥曲线、干燥速率曲线和临界含水量。

2.测定恒速干燥阶段物料与空气之间对流传热系数。

三、实验原理:当湿物料与干燥介质相接触时,物料表面的水分开始气化,并向周围介质传递。

根据干燥过程中不同期间的特点,干燥过程可分为两个阶段。

第一个阶段为恒速干燥阶段。

在过程开始时,由于整个物料的湿含量较大,其内部的水分能迅速地达到物料表面。

因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段亦称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸汽分压也维持恒定,故干燥速率恒定不变。

第二个阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,便进入降速干燥阶段。

此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率为水分在物料内部的传递速率所控制。

故此阶段亦称为内部迁移控制阶段。

随着物料湿含量逐渐减少,物料内部水分的迁移速率也逐渐减少,故干燥速率不断下降。

恒速段的干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质;固体物料层的厚度或颗粒大小;空气的温度、湿度和流速;空气与固体物料间的相对运动方式。

恒速段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在恒定干燥条件下对帆布物料进行干燥,测定干燥曲线和干燥速率曲线,目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

1.干燥速率的测定 ττ∆∆≈=S W Sd dW U '' (1-1) 式中:U —干燥速率,kg /(m 2·h ); S —干燥面积,m 2,(实验室现场提供); τ∆—时间间隔,h ;'W ∆—τ∆时间间隔内干燥气化的水分量,kg 。

X = c Wc〔Kg 水/kg 绝干物料〕 〔2〕式中:W ——物料的瞬间质量〔kg 〕W ——物料的绝干质量〔kg 〕C将 X 对θ 进展标绘,就得到如以下图所示的枯燥曲线。

x Au Aθx图 1、 枯燥曲线和枯燥速率曲线枯燥曲线的外形由物料性质和枯燥条件打算。

2、枯燥速率曲线枯燥速率曲线是指在单位时间内,单位枯燥面积上气化的水分质量。

N = a Ad θ dw = ∆w Ad θ()kg m 2 ⋅ s(3)A ——枯燥面积〔m 2〕W ——从被枯燥物料中除去的水分质量〔kg 〕枯燥面积和绝干物料的质量均可测得,为了便利起见,可近似用下式计算枯燥速率:N =dw = ∆w [kg/m 2s] 或 [g/m 2s] 〔4〕洞道枯燥试验(数字型)一、 试验目的:1. 了解常压枯燥设备的构造,根本流程和操作;2. 测定物料枯燥速率曲线及传质系数;3. 争论气流速度对枯燥速率曲线的影响;〔选作〕4. 争论气流温度对枯燥速率曲线的影响。

〔选作〕二、 试验原理及说明:1、枯燥曲线枯燥曲线即物料的干基含水量x 与枯燥时间θ 的关系曲线。

它说明物料在枯燥过程中,干基含水量随枯燥时间的变化关系: x=F(θ )〔1〕典型的枯燥曲线如图 3-11 所示。

试验过程中,在衡定的枯燥条件下,测定物料总质量随时间的变化,直到物料的质量恒定为止。

此时物料与空气间到达平衡状态,物料中所含水分即为该空气条件下的平衡水分。

然后将物料的绝干质量,则物料的瞬间干基含水量为:W - Wa Ad θ A ∆θ本试验是通过测出每挥发肯定量的水分〔Δ w 〕所需要的时间〔Δ θ 〕来实现测定枯燥速率的。

影响枯燥速率的因素很多,它与物料性质和枯燥介质〔空气〕的状况有关。

在枯燥条件下不变的状况下,对同类物料,当厚度和外形肯定时,速率Na 是物料干基含水量的函数。

Na = f(X)〔5〕3、传质系数(恒速枯燥阶段)枯燥时在恒速枯燥阶段,物料外表与空气之间的传热速率和传质速率可分别以下面两式表示:dQ Ad θ = α(t - t)w〔6〕 dw Ad θ = K(HHw- H )〔7〕Q ——由空气传给物料的热量〔KJ 〕α ——对流传热系数〔Kw/m 2℃〕 t 、t ——空气的干、湿球温度〔℃〕wK ——以湿度差为推动力的传质系数〔kg/m 2s △H 〕 H H 、H ——与t 、t 相对应的空气的湿度〔kg/kg 干空气〕ww当物料肯定,枯燥条件恒定时,α ,K H 的值也保持恒定。

实验十、干燥实验一、实验目的:1.了解风道干燥设备的结构特点,熟悉干燥操作;2.恒定干燥条件下,测定物料的干燥曲线、干燥速率曲线及临界含水量;3.测定恒速干燥阶段物料与空气之间对流传热系数;4.了解影响物料干燥速率的因素,改变某些操作条件(如物料湿含量、空气温度、风速等)比较干燥速率的变化。

二、实验原理:干燥过程是采用加热的方式将热量传递给湿物料,使湿物料中的水分气化并除去的操作。

随着干燥的进行同时发生传热和传质,其机理比较复杂,因此干燥速率仍采用实验方法测定。

干燥实验是在恒定干燥条件下进行的。

所谓恒定干燥条件即:保持干燥介质——空气的温度、湿度、流速及物料与干燥介质的接触方式等均维持不变测得干燥曲线和干燥速率曲线。

1.干燥曲线物料含水量X与干燥时间τ的关系曲线即为干燥曲线。

如图2-75所示。

图2-75 干燥曲线图2-76 干燥速率曲线2.干燥速率曲线干燥速率曲线是表示干燥速率U与物料含水量X的关系曲线。

如图2-76所示。

由图可见:BC段表示干燥速率保持恒定即不随物料含水量而变,称为恒速干燥阶段。

AB段为物料加热阶段由于加热时间很短,一般并入BC段考虑或可忽略,CDE段干燥速率随物料含水量的减少而降低,故称降速干燥阶段。

两个干燥阶段之间的交点C称临界点。

该点对应的物料含水量称临界含水量,以X0表示。

而该点的干燥速率仍等于恒速阶段的干燥速率,以U0表示。

与点E 对应的物料含水量为操作条件下的平衡含水量,此点的干燥速率为零。

(1)恒速阶段干燥过程开始时,由于物料的湿含量较大,其内部的水分迅速地到达物料表面,因此干燥速率为物料表面水分气化速率所控制,故此阶段亦称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定,该表面水蒸气分压也维持恒定,所以干燥速率恒定不变。

(2)降速阶段当物料被干燥达到临界含水量后,便进入降速干燥阶段。

此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分气化速率,干燥速率为水分在物料内部的传递速率所控制。

实验十干燥曲线及干燥速率曲线测定实验一、实验装置干燥器类型:洞道;洞道截面积:1# A=0.13×0.17 = 0.0221m2、2# A=0.15×0.20 = 0.030m2加热功率:500w—1500w;空气流量:1-5m3/min;干燥温度:40--120℃孔板流量计:孔流系数C0=0.65,孔板孔径d0=0.040( m)重量传感器显示仪:量程(0-200g),精度0.1级;干球温度计、湿球温度计显示仪:量程(0-150℃),精度0.5级;孔板流量计处温度计显示仪:量程(-50-150℃),精度0.5级;孔板流量计压差变送器和显示仪:量程(0-10KPa),精度0.5级;图10-1 洞道干燥实验流程示意图1.中压风机;2.孔板流量计;3. 空气进口温度计;4.重量传感器;5.被干燥物料;6.加热器;7.干球温度计;8.湿球温度计;9.洞道干燥器;10.废气排出阀;11.废气循环阀;12.新鲜空气进气阀;13.干球温度显示控制仪表;14.湿球温度显示仪表;15.进口温度显示仪表;16.流量压差显示仪表;17.重量显示仪表;18.压力变送器。

二、物料物料:毛毡;干燥面积:S=0.141*0.082*2=0.023124(m2)(以实验室现场提供为准)。

绝干物料量(g):1# G C =22.8,2# G C =25.36(以实验室现场提供为准)。

三、操作方法⒈ 将干燥物料(毛粘)放入水中浸湿,向湿球温度计的附加蓄水池内补充适量的水, 使池内水面上升至适当位置。

⒉ 调节送风机吸入口的蝶阀12到全开的位置后,按下电源的绿色按钮,再按风机按钮,启动风机。

⒊ 用废气排出阀10和废气循环阀11调节到指定的流量后,开启加热电源。

在智能仪表中设定干球温度,仪表自动调节到指定的温度。

干球温度设定方法:第一套:长按——增大,设定好数值后,按 键确定。

第二套:/ /减小,设定好后,自动确认。

实验数据记录及数据处理结果示例

(干燥面积A=0.117⨯0.084⨯2=0.02m 2

,绝干物料Gc=0.0257kg)

干基含水量X=

Gc

Gc

绝干物料质量

绝干物料质量

总物料质量

-

干燥速率u=

累计时间

干燥面积总失水量⨯A w 1

数据记录处理及结果:

序号 累计时间/min 失水量w 1/kg ⨯10-3 总失水

量w 2/kg ⨯

10-3

总物料质量/kg ⨯10-3

干基含水量X/kg 水/kg 干料

干燥速率u/kg/(m 2.s )⨯10-3

1

0 0.0 0.0 70.2 0.52278 0.00000 2 1 0.7 0.7 69.5 0.50759 0.75922 3 2 0.7 1.4 68.8 0.49241 0.75922 4 3 0.6 2.0 68.2 0.47939 0.65076 5 4 0.5 2.5 67.7 0.46855 0.54230 6 5 0.8 3.3 66.9 0.45119 0.86768 7 6 0.6 3.9 66.3 0.43818 0.65076 8 7 0.9 4.8 65.4 0.41866 0.97614 9 8 0.7 5.5 64.7 0.40347 0.75922 10 9 0.7 6.2 64.0 0.38829 0.75922 11 10 0.7 6.9 63.3 0.37310 0.75922 12 11 0.7 7.6 62.6 0.35792 0.75922 13 12 0.6 8.2 62.0 0.34490 0.65076 14 13 0.7 8.9 61.3 0.32972 0.75922 15 14 0.6 9.5 60.7 0.31670 0.65076 16 15 0.5 10.0 60.2 0.30586 0.54230 17 16 0.6 10.6 59.6 0.29284 0.65076 18 17 0.5 11.1 59.1 0.28200 0.54230 19 18 0.6 11.7 58.5 0.26898 0.65076 20 19 0.4 12.1 58.1 0.26030 0.43384 21 20 0.4 12.5 57.7 0.25163 0.43384 22 21 0.4 12.9 57.3 0.24295 0.43384 23 22 0.5 13.4 56.8 0.23210 0.54230 24 23 0.3 13.7 56.5 0.22560 0.32538 25 24 0.4 14.1 56.1 0.21692 0.43384 26 25 0.4 14.5 55.7 0.20824 0.43384 27 26 0.3 14.8 55.4 0.20174 0.32538 28 27 0.4 15.2 55.0 0.19306 0.43384 29 28 0.3 15.5 54.7 0.18655 0.32538 30

29 0.3 15.8

54.4

0.18004

0.32538

序号累计时间

/min

量

w

1

/kg

⨯10-3

量

w

2

/kg⨯

10-3

量

/kg⨯10-3

干基含水量

X/kg

水

/kg

干料

u/kg/(m2.s

)⨯10-3

31 30 0.4 16.2 54.0 0.17137 0.43384

32 31 0.3 16.5 53.7 0.16486 0.32538

33 32 0.2 16.7 53.5 0.16052 0.21692

34 33 0.4 17.1 53.1 0.15184 0.43384

35 34 0.2 17.3 52.9 0.14751 0.21692

36 35 0.3 17.6 52.6 0.14100 0.32538

37 36 0.4 18.0 52.2 0.13232 0.43384

38 37 0.3 18.3 51.9 0.12581 0.32538

39 38 0.3 18.6 51.6 0.11931 0.32538

40 39 0.3 18.9 51.3 0.11280 0.32538

41 40 0.2 19.1 51.1 0.10846 0.21692

42 41 0.3 19.4 50.8 0.10195 0.32538

43 42 0.2 19.6 50.6 0.09761 0.21692

44 43 0.2 19.8 50.4 0.09328 0.21692

45 44 0.4 20.2 50.0 0.08460 0.43384

46 45 0.2 20.4 49.8 0.08026 0.21692

47 46 0.2 20.6 49.6 0.07592 0.21692

48 47 0.2 20.8 49.4 0.07158 0.21692

49 48 0.3 21.1 49.1 0.06508 0.32538

50 49 0.2 21.3 48.9 0.06074 0.21692

51 50 0.1 21.4 48.8 0.05857 0.10846

52 51 0.3 21.7 48.5 0.05206 0.32538

53 52 0.2 21.9 48.3 0.04772 0.21692

54 53 0.3 22.2 48.0 0.04121 0.32538

55 54 0.2 22.4 47.8 0.03688 0.21692

56 55 0.1 22.5 47.7 0.03471 0.10846

57 56 0.2 22.7 47.5 0.03037 0.21692

58 57 0.1 22.8 47.4 0.02820 0.10846

59 58 0.2 23.0 47.2 0.02386 0.21692

60 59 0.2 23.2 47.0 0.01952 0.21692

61 60 0.1 23.3 46.9 0.01735 0.10846

62 61 0.1 23.4 46.8 0.01518 0.10846

63 62 0.1 23.5 46.7 0.01302 0.10846

64 63 0.1 23.6 46.6 0.01085 0.10846

65 64 0.1 23.7 46.5 0.00868 0.10846

66 65 0.0 23.7 46.5 0.00868 0.00000

67 66 0.1 23.8 46.4 0.00651 0.10846

68 67 0.1 23.9 46.3 0.00434 0.10846

69 68 0.1 24.0 46.2 0.00217 0.10846

序号 累计时间/min

量w 1/kg ⨯10-3 量w 2/kg ⨯

10-3

量/kg ⨯10-3

干基含水量X/kg 水/kg 干料

u/kg/(m 2.s )⨯10-3

70 69 0.0 24.0 46.2 0.00217 0.00000 71 70 0.0 24.0 46.2 0.00217 0.00000 72 71 0.0 24.0 46.2 0.00217 0.00000 73 72 0.0 24.0 46.2 0.00217 0.00000 74 73 0.0 24.0 46.2 0.00217 0.00000 75 74 0.0 24.0 46.2 0.00217 0.00000 76 75 0.1 24.1 46.1 0.00000 0.10846 77 76 0.0 24.1 46.1 0.00000 0.00000 78 77 0.0 24.1 46.1 0.00000 0.00000 79 78 0.0 24.1 46.1 0.00000 0.00000 80 79 0.0 24.1 46.1 0.00000 0.00000 81 80 0.0 24.1 46.1 0.00000 0.00000 82

81

0.0

24.1

46.1

0.00000

0.00000

失水量

失水量/g

020406080

5

10

1520

25

失水量

失水量/g 实验次序(60秒1次)

20

40

60

80

0.0

0.1

0.2

0.3

0.4

0.5

0.6

实验次序(60秒1次)

干基含水量X/kg 水

/kg 干料

干基含水量X/kg 水/kg 干料

干基含水量X/kg

水

/k

g 干料。