文档普通车床车削圆锥锥度计算方法

- 格式:wps

- 大小:10.50 KB

- 文档页数:1

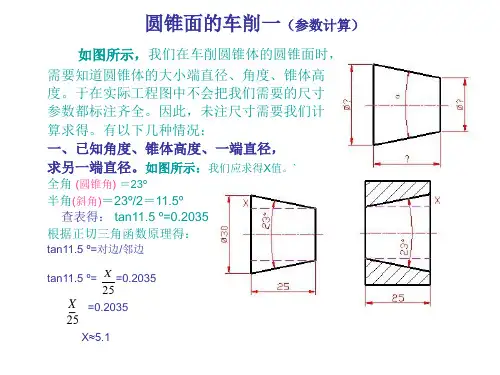

锥度=(大圆直径-小圆直径)除以圆台高度锥体各部分名称及代号;D-大头直径,b-小头直径,L-工件全长,a-钭角,2a-锥角,K-锥度,l-锥体长度,M-钭度。

锥体各部分计算公式;M(钭度)=tga(=tg 斜角), =D - d / 2 l(=大头直径- 小头直径/ 2 x 锥体长度), =K / 2(=锥度/ 2)。

K(锥度)=2tga(=2 x tg 斜角) =D - d / l(大头直径- 小头直径/ 锥体长度)。

D(大头直径)=b + 2ltga(=小头直径+ 2 x 锥体长度x tg 钭角), =d + Kl(=小头直径+ 锥度x 锥体长度), =d + 2lM(=小头直径+ 2 x 锥体长度x 斜度)。

d(小头直径)=D - 2ltga(=大头直径- 2 x 锥体长度x tg 钭角), =D - Kl(=大头直径- 锥度x 锥体长度), =D - 2lM(=大头直径- 2 x 锥体长度x 斜度)。

工件锥体长度较短和斜角a 较大时,可用转动小刀架角度来车削。

车削时小刀架转动角度β计算公式(近似);β(度)=28.7°x K(锥度) , =28.7°x D - d / l( 大头直径- 小头直径/ 锥体长度)。

近似计算公式只适用于a(钭角)在6°以下,否则计算结果误差较大。

利用普通车床加工圆锥面的常用方法摘要介绍了在普通机床上加工圆锥面的方法及应用特点和利用百分表加工圆锥面以保证圆锥角精度的方法。

关键词圆锥面;百分表;转动小滑板在普通车床上车圆锥时,需要保证尺寸精度和圆锥角度。

一般先保证圆锥角度,然后精车控制线性尺寸。

圆锥面的车削方法主要有转动小滑板法、偏移尾座法、宽刃刀车削法、铰内圆锥法等。

1 转动小滑板法车圆锥特点是操作简单,圆锥角一般只精确到半度,可加工锥角较大的内外锥面,但因小滑板行程的限制,不能加工太长的锥面。

实际生产中工人采用的方法是试切零件的圆锥面,在尺寸未达到要求前,反复用圆锥塞规或环规及其他量具对圆锥面进行检验,即费时又难于达到精度要求。

2 偏移尾座法车圆锥特点是能够自动进给,适用于加工长的圆锥面,但是工件受到顶尖支撑的限制,不能加工圆锥角较大的工件,由于两顶尖之间距离近似地看作工件的全长,因而加工精度不高。

3 宽刀法车圆锥这种方法实际上属于成形法,它的特点是方便、迅速,能加工任意角度的圆锥面,但圆锥角精度不高,圆锥不能太长,同时要求机床与工件具有良好的刚性。

4 铰内圆锥法特点是加工精度比车削精度高,适于铰削直径较小和精度要求较高的内圆锥面。

5 对转动小滑板法车圆锥的改进在小型机床厂只有普通机床的情况下,由于车床小滑板转盘的刻度值一般只能精确到半度,如果所加工圆锥的圆锥角的值通常不是整数,故其小数部分则只能用目测估计,大致对准后进行车削。

车圆锥时经一次调整车削后的锥度很难达到精度要求,一般要通过试车削—锥度测量—调整小滑板转角—再车削—再测量,经过多次反复后才能逐步使锥度准确。

圆锥粗车调整时一般用万能角度尺检验其圆锥角度,万能角度尺的测量精度一般有2’和5’两种,对于一些锥角精度要求较高的圆锥工件(如莫氏4号锥圆锥角1°26’16”)单纯用万能角度尺调整小滑板的转动角度,很难保证其锥角精度要求。

下面介绍两种利用百分表调整小滑板以精加工圆锥体的方法。

锥度的计算简单方法锥度是一个常见的几何概念,它在工程、制造、建筑等领域中都有着广泛的应用。

在实际工作中,我们经常需要计算和应用锥度,因此掌握锥度的计算方法是非常重要的。

本文将介绍一些简单的计算锥度的方法,希望对大家有所帮助。

首先,我们来看一下锥度的定义。

锥度是指圆锥或圆柱体的侧面与底面的夹角,通常用角度或百分比来表示。

在工程中,锥度常常用于描述机械零件的结构特征,例如锥形孔、锥形销等。

因此,正确地计算锥度对于工程设计和加工具有重要意义。

计算锥度的方法有很多种,下面我们将介绍几种常用的简单方法。

一、利用三角函数计算锥度。

如果已知圆锥或圆柱体的底面半径和侧面高度,我们可以利用三角函数来计算锥度。

设底面半径为R,侧面高度为H,锥度角为α,则有:tan(α) = R / H。

通过这个公式,我们可以求得锥度角α的数值。

这种方法适用于已知底面半径和侧面高度的情况,计算简单直观。

二、利用测量工具计算锥度。

在实际工作中,我们也可以利用测量工具来直接测量锥度的大小。

例如,我们可以使用量角器来测量圆锥或圆柱体的侧面与底面的夹角,从而得到锥度的数值。

这种方法简单易行,适用于各种形状和尺寸的工件。

三、利用数学软件计算锥度。

现代科技的发展使得计算变得更加便捷。

我们可以利用各种数学软件来进行锥度的精确计算,例如利用CAD软件绘制工件模型并进行几何分析,从而得到准确的锥度数值。

这种方法适用于复杂形状的工件,计算结果准确可靠。

总结。

通过以上介绍,我们可以看到,计算锥度的方法有很多种,我们可以根据实际情况选择合适的方法进行计算。

在工程设计和加工中,正确地计算锥度对于保证产品质量和工艺精度非常重要。

希望本文介绍的方法对大家有所帮助,让大家能够更加准确地计算和应用锥度。

锥度的计算简单方法锥度是用来描述圆锥体或圆锥形零件的形状的一个重要参数。

在工程设计和制造中,经常需要对圆锥体的锥度进行计算,以便确保零件的精度和质量。

本文将介绍一种简单的方法来计算圆锥体的锥度,希望对大家有所帮助。

首先,我们需要了解什么是锥度。

锥度是指圆锥体侧面与底面的夹角,通常用度数或百分比来表示。

在实际工程中,我们常常需要计算圆锥体的锥度以便进行加工和检验。

接下来,我们将介绍一种简单的方法来计算圆锥体的锥度。

假设我们已知圆锥体的底面直径为D,顶面直径为d,高度为H。

我们可以利用这些已知参数来计算圆锥体的锥度。

首先,我们可以计算出圆锥体的侧面长度L。

侧面长度L可以通过勾股定理来计算,即L=√(H^2+(D-d)^2)。

这个公式可以帮助我们计算出圆锥体的侧面长度,为后续的计算提供基础。

然后,我们可以利用圆锥体的底面直径和顶面直径来计算出圆锥体的锥度。

锥度的计算公式为tanα=(D-d)/(2L),其中α表示锥度的角度。

通过这个公式,我们可以很容易地计算出圆锥体的锥度角度。

除了使用上述公式来计算锥度,我们还可以通过计算圆锥体的底面半径和顶面半径的差值与圆锥体的高度的比值来计算锥度的百分比。

这种方法也是一种简单且有效的计算锥度的方法。

在实际工程中,我们可以根据具体的需求和参数来选择合适的计算方法,以便准确地计算出圆锥体的锥度。

在进行计算时,我们需要注意保留足够的有效数字,以确保计算结果的准确性。

总的来说,计算圆锥体的锥度并不复杂,只要掌握了正确的计算方法,就能够轻松地进行计算。

希望本文介绍的简单方法能够对大家有所帮助,让大家在工程设计和制造中能够更加轻松地计算圆锥体的锥度。

普通车床锥度计算方法

普通车床锥度计算方法通常使用以下步骤:

1. 确定锥度的起点和终点位置。

锥度通常是从一个直径开始逐渐减小到另一个直径。

2. 使用卡尺或其他测量工具测量起点直径和终点直径。

确保测量是准确的。

3. 计算锥度的差值。

将起点直径减去终点直径,得到差值。

4. 将差值除以锥度的长度。

锥度的长度是起点和终点之间的距离。

5. 将得到的结果乘以100,以得到百分比的锥度。

例如,如果起点直径为10毫米,终点直径为8毫米,锥度的长度为100毫米,则差值为10毫米减去8毫米,得到2毫米。

将2毫米除以100毫米,得到0.02。

将0.02乘以100,得到2%的锥度。

请注意,这只是一种简单的计算方法,适用于普通车床上的简单锥度。

对于更复杂的锥度,可能需要使用更精确的测量工具和计算方法。

锥度的计算简单方法锥度是一种常见的几何参数,它在工程设计、制造和测量中都有着广泛的应用。

在实际工作中,我们经常需要计算和测量各种不同形状的锥度,因此掌握锥度的计算方法是非常重要的。

下面我将介绍一种简单的计算锥度的方法,希望能对大家有所帮助。

首先,我们需要明确什么是锥度。

锥度是一个圆锥或圆柱体表面上两条母线的夹角,通常用度数或百分比来表示。

在实际工作中,我们经常遇到的是直径锥度和角度锥度两种情况。

直径锥度是指圆锥或圆柱体两端直径的差值与长度的比值,通常用百分比表示;角度锥度则是指圆锥或圆柱体两条母线的夹角。

接下来,我们将介绍如何计算直径锥度和角度锥度。

计算直径锥度的方法如下:首先,我们需要测量圆锥或圆柱体的两端直径,分别记为D1和D2;然后,我们计算直径差值ΔD=D1-D2;最后,直径锥度的计算公式为,直径锥度=ΔD/D1×100%。

举个例子,假设圆锥的两端直径分别为10mm和5mm,那么直径差值ΔD=10mm-5mm=5mm,直径锥度=5mm/10mm×100%=50%。

计算角度锥度的方法如下:首先,我们需要测量圆锥或圆柱体的两条母线的长度,分别记为L1和L2;然后,我们计算母线长度差值ΔL=L1-L2;最后,角度锥度的计算公式为,角度锥度=arctan(ΔL/L)×180°/π。

同样举个例子,假设圆锥的两条母线长度分别为10mm和5mm,那么母线长度差值ΔL=10mm-5mm=5mm,圆锥的高度为15mm(L),角度锥度=arctan(5mm/15mm)×180°/π≈16.7°。

通过以上简单的计算方法,我们可以轻松地计算出圆锥或圆柱体的直径锥度和角度锥度。

当然,在实际工作中,我们还可以利用各种测量工具和仪器来更精确地计算锥度。

但是掌握这种简单的计算方法,可以帮助我们在日常工作中快速、准确地进行锥度的计算,提高工作效率。

总之,锥度的计算并不复杂,只要掌握了基本的计算方法,我们就能轻松地应用到实际工作中。

车床孔的锥度

车床孔的锥度是指车削的孔内壁的锥度。

一般来说,车床孔的锥度以Taper值来表示,即孔的直径的单位长度的变化量。

锥度可以用角度或百分比来表示。

常见的机械加工中使用的车床孔的常见锥度有两种:莫氏锥度(Morris Taper)和雅克氏锥度(Jacobs Taper)。

莫氏锥度是用角度来表示的锥度,通常用字母MT加上一个数字来表示不同的大小。

例如,MT2代表的是一种常见的莫氏锥度,它的角度为2.86133度。

莫氏锥度常用于锥形套筒和锥形刀具的连接。

雅克氏锥度是用百分比来表示的锥度,它通常用字母JT加上一个数字来表示不同的大小。

例如,JT3代表的是一种常见的雅克氏锥度,它的锥度百分比为0.166%。

雅克氏锥度常用于钻孔的工具连接。

在使用车床进行车削时,根据需要选择适当的莫氏锥度或雅克氏锥度,以确保孔的精度和连接的牢固性。

NPT螺纹车削锥度算法1. 介绍本文将介绍NPT螺纹车削锥度算法。

NPT(National Pipe Thread)螺纹是一种常用于管道连接的螺纹标准。

在制造和加工过程中,正确计算和控制螺纹的锥度非常重要,以确保螺纹连接的质量和可靠性。

2. NPT螺纹简介NPT螺纹是一种圆锥螺纹,用于管道连接。

它具有以下特点:•螺纹形状:圆锥形•螺纹角度:60度•螺纹尺寸:由螺纹外径、螺纹根径和螺纹长度确定NPT螺纹通常用于液体和气体管道连接,其密封性能较好,适用于高压和高温环境。

3. 螺纹锥度的重要性螺纹锥度是指螺纹的锥形表面。

正确的螺纹锥度可以保证螺纹连接的密封性和稳定性。

螺纹锥度的重要性体现在以下几个方面:•密封性能:螺纹锥度决定了螺纹连接的密封性能。

合适的锥度可以确保螺纹之间的紧密接触,防止液体或气体泄漏。

•稳定性:螺纹锥度可以增加螺纹连接的稳定性,减少螺纹松动或断裂的风险。

•加工精度:通过控制螺纹锥度,可以实现高精度的螺纹加工,提高产品的质量和性能。

4. NPT螺纹锥度计算方法计算NPT螺纹锥度的方法如下:1.确定螺纹尺寸:根据设计要求或实际需要,确定螺纹的外径、根径和长度。

2.计算锥度:根据螺纹尺寸和螺纹角度,计算螺纹的锥度。

4.1 螺纹尺寸螺纹尺寸包括螺纹外径(D)、螺纹根径(d)和螺纹长度(L)。

这些尺寸通常由相关标准或设计要求给出。

4.2 锥度计算公式NPT螺纹的锥度可以通过以下公式计算:T = (D - d) / L其中,T表示螺纹的锥度,D表示螺纹外径,d表示螺纹根径,L表示螺纹长度。

4.3 实际应用在实际应用中,可以通过以下步骤计算NPT螺纹的锥度:1.确定螺纹尺寸:根据设计要求或实际需要,确定螺纹的外径(D)、根径(d)和长度(L)。

2.使用公式计算锥度:根据上述公式,将螺纹尺寸代入计算,得到螺纹的锥度(T)。

5. 锥度的控制和调整在实际生产中,为了确保螺纹连接的质量和可靠性,需要控制和调整螺纹的锥度。

如何计算锥度范文计算锥度是指根据给定物体的几何形状和尺寸,确定其锥形结构的斜率。

锥度是指锥体的底面与其顶点之间的角度。

在有些情况下,锥度也可以指两个不同直径之间的差异。

计算锥度的方法取决于物体的形状和测量的可用数据。

下面将分别介绍几种常见物体形状的计算方法。

1.圆锥体锥度的计算:a.测量锥体的高度(h)和底面半径(r)。

b.计算锥体的侧面斜率(s)=√(h²+r²)。

c.计算锥体的底面直径(D)=2r。

d. 计算锥体锥度(T)= arcsin(r/s)。

2.圆锥台锥度的计算:a.测量台的上底面直径(D1)、下底面直径(D2)和台的高度(h)。

b.计算台的斜率(s)=√(h²+((D1-D2)/2)²)。

c. 计算台锥度(T)= arcsin((D1 - D2)/(2s))。

3.矩形锥形结构的锥度计算:a.测量矩形锥底面的长(L)和宽(W)。

b.计算矩形锥底面的对角线(D)=√(L²+W²)。

c.测量矩形锥的高度(h)。

d.计算矩形锥的斜率(s)=√(h²+(D/2)²)。

e. 计算矩形锥的锥度(T)= arcsin(D/(2s))。

请注意,计算锥度的方法可能因物体形状的不同而有所变化。

此外,这些计算方法均假设物体的形状是理想的,并且不考虑任何形状的不规则性或不均匀性。

因此,这些计算值仅提供近似值,并不具备绝对精确性。

在实际应用中,可以通过3D建模软件、测量工具和精确的尺寸来获得更准确的锥度数据。

锥度=(大圆直径-小圆直径)除以圆台高度锥体各部分名称及代号;D-大头直径,b-小头直径,L-工件全长,a-钭角,2a-锥角,K-锥度,l-锥体长度,M-钭度。

锥体各部分计算公式;M(钭度)=tga(=tg 斜角), =D - d / 2 l(=大头直径- 小头直径/ 2 x 锥体长度), =K / 2(=锥度/ 2)。

K(锥度)=2tga(=2 x tg 斜角) =D - d / l(大头直径- 小头直径/ 锥体长度)。

D(大头直径)=b + 2ltga(=小头直径+ 2 x 锥体长度x tg 钭角), =d + Kl(=小头直径+ 锥度x 锥体长度), =d + 2lM(=小头直径+ 2 x 锥体长度x 斜度)。

d(小头直径)=D - 2ltga(=大头直径- 2 x 锥体长度x tg 钭角), =D - Kl(=大头直径- 锥度x 锥体长度), =D - 2lM(=大头直径- 2 x 锥体长度x 斜度)。

工件锥体长度较短和斜角a 较大时,可用转动小刀架角度来车削。

车削时小刀架转动角度β计算公式(近似);β(度)=28.7°x K(锥度) , =28.7°x D - d / l( 大头直径- 小头直径/ 锥体长度)。

近似计算公式只适用于a(钭角)在6°以下,否则计算结果误差较大。