阶梯轴工艺编程以及转位车刀设计

- 格式:docx

- 大小:303.75 KB

- 文档页数:16

数控加工程序编制——数控车阶梯轴程序编制一、数控加工的介绍数控机床是一种由计算机控制的机床,通过预先编制好的程序来实现加工工序的自动化和高精度。

与传统机床相比,数控机床具有以下优点:•高速:数控机床能够以很高的速度完成加工,加速了加工效率。

•高精度:数控机床的运动系统精度高,能够保证加工零件的高精度。

•自动化程度高:数控机床能够自动化地完成加工工序,减少了人为因素对生产过程的干扰。

因此,数控加工逐渐成为各种工业制造业中的重要一环,其中数控车加工是数控加工中的一种常见工艺。

二、数控车加工阶梯轴的设计方案为了加深对数控车加工工艺的理解,我们以阶梯轴的加工为例,介绍数控车加工的基本流程。

2.1 阶梯轴的设计参数•材料:圆钢棒材•直径:10mm•长度:100mm•阶梯高度:5mm•阶梯数量:4个2.2 阶梯轴的CAD图形2.3 阶梯轴的加工路线•①:直径加工(10mm)•②:端面面铣削•③:上小径面铣削•④:过渡面铣削1•⑤:上阶梯面铣削•⑥:过渡面铣削2•⑦:下阶梯面铣削•⑧:下小径面铣削•⑨:倒角三、数控车阶梯轴程序编制3.1 G-code编写规范G-code是数控编程语言的一种,它是一种基于ASCII码的简单且通用的编程语言。

在数控车加工阶梯轴的程序编制中,我们需要规范化地编写G-code,以确保程序能够正确执行。

以下是G-code编写的常用规范:•每行不超过80个字符,以大写字母开头。

•数值统一使用绝对值模式。

•插补方式使用G01、G02、G03等。

•转速、进给速度、工具槽号计划时要使用变量,不要使用常量。

•在程序的起始位置加入T、S、F等代码,分别表示刀具、主轴转速、进给速度。

•在程序开头应该有G90和G54,分别表示绝对模式、坐标系的选择。

3.2 程序编制过程3.2.1 直径加工(10mm)首先,我们需要使用G00命令进行快速定位,然后使用G01命令进行慢速切割加工。

这个步骤是阶梯轴的第一步,也是整个加工过程中最简单的一步。

项目二阶梯轴的工艺设计编程与加工阶梯轴是一种常见的机械零件,其主要作用是支撑和传递电机或其他设备的旋转运动。

阶梯轴的设计与加工需要考虑其结构、材料和加工工艺等因素,以确保其具有良好的机械性能和工作寿命。

本文将从工艺设计和编程加工两个方面进行探讨。

一、工艺设计1.阶梯轴结构设计:阶梯轴的结构一般由轴身和阶梯两部分组成。

轴身是整个阶梯轴的主体部分,通常是圆柱形,需要根据轴承和装配部件的要求设计轴身直径和长度。

阶梯部分是轴身上的突起,用于固定轴承和垫圈等部件。

2.材料选择:阶梯轴的材料一般选择高强度的合金钢,例如45#钢或40Cr钢。

材料的选择需要根据实际工况来确定,包括负载、工作温度和材料成本等因素。

同时,材料的硬度和强度也需要满足设计要求。

3.加工工艺:阶梯轴的加工工艺主要包括下面几个步骤:(1)材料切割:根据设计要求,将选定的材料切割成所需长度。

(2)粗车轴身:使用车床对轴身进行车削,使其达到设计要求的直径和长度。

(3)粗车阶梯:将车削好的轴身固定在车床上,使用刀具对阶梯进行车削,使其形成所需的凸台形状。

(4)细车轴身:对粗车处理后的轴身进行细车,使其形成设计要求的光洁度和精度。

(5)高强度处理:对加工完成的阶梯轴进行高温淬火和回火处理,提高其硬度和强度,以增加其承载能力和抗磨损性能。

(6)表面处理:对阶梯轴的表面进行研磨或电镀处理,以提高其表面光洁度和耐腐蚀性。

二、编程加工阶梯轴的编程加工需要使用CNC数控机床进行,具体的加工步骤如下:1.创建加工工艺:根据阶梯轴的图纸和要求,在CNC编程软件中创建相应的加工工艺文件。

包括轴身和阶梯的车削路径、进给速度、刀具选择等参数。

2.设定工件坐标系:根据实际加工情况,设定工件坐标系,确定原点和坐标轴的位置。

3.编写刀具路径:根据加工工艺文件中的参数,以及工件坐标系的设定,编写刀具路径。

包括轴身和阶梯的车削路径、切削深度和切削速度等。

4.设定切削条件:根据加工工艺文件中的参数,设定切削条件,包括进给速度、切削速度、刀具补偿等。

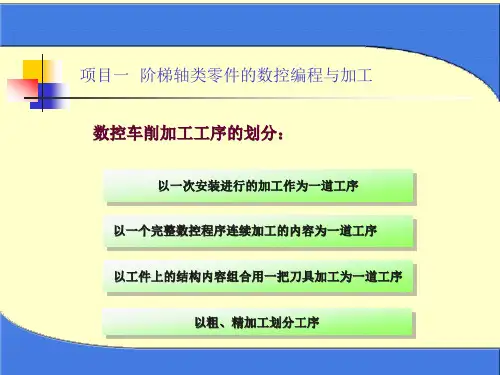

浅谈阶梯轴的加工工艺摘要:本次毕业设计的内容是设计阶梯轴的数控车削加工工艺并编写该轴的数控加工程序,轴类零件是常见的典型零件之一,它在机械制造及生产领域有十分重要的作用,因其特有的优点应用范围越来越广。

该轴加工过程中,要根据数控车削工艺特点,对该轴设计合理的加工工艺,对轴类零件工艺规程的制定,对提高轴类零件的综合性能有至关重要的作用。

在数控机床上加工零件,与普通机床有所不同,不仅要考虑夹具、刀具、切削用量等常规工艺的选择,在制定过程中不仅要考虑该轴的技术要求,对表面、键槽等的粗糙度和位置度要求,更要考虑对刀点、程序点等设置,在保证质量的前提下,尽可能的提高机床的加工效率、降低劳动强度等,最后编制出合理的该轴的数控加工程序。

关键词:加工工艺、数控编程、阶梯轴引言:在数控车床的生产实习过程中加工阶梯轴是基本的实习课题之一,阶梯轴在数控车床上的加工时会常出现扎刀现象、精度偏差大、阶梯轴工件广泛的被用在各种机床上,很多操作者都是因为无法快速的去除粗偏差大、加丁余量和将精加工余量留得过多或过少,导致加工速度太慢或将工件报废。

了解数控车削加工可以更好的利用车削加工提高安全性和经济效益,充分熟悉车削加工工艺特点,可以对零件做出正确的加工工艺路线,从而生产出合格的零件,提高工件加工质量。

在数控机床上加工零件,与普通机床有所不同,不仅要考虑夹具、刀具、切削用量等常规工艺的选择,在制定过程中不仅要考虑该轴的技术要求,对表面、键槽等的粗糙度和位置度要求,更要考虑对刀点、程序点等设置,在保证质量的前提下,尽可能的提高机床的加工效率、降低劳动强度等。

一、零件的工艺分析1.2零件加工工艺分析(1) 结构工艺性分析1) 零件结构工艺性零件结构工艺性是指在满足使用要求的前提下,零件加工的可行性和经济性,换言之,就是使设计的零件结构要便于加工成型而且成本低,效率高.2) 零件结构工艺性分析的内容①审查与分析零件图纸中的尺寸标注方法是否符合数控加工的特点②审查与分析零件图纸中构成轮廓的几何元素的条件是否充分,正确.③审查与分析在数控车床上进行加工时零件结构的合理性.(2) 零件精度与技术要求分析零件精度与技术要求分析的主要内容包括:1) 分析零件精度与各项技术要求是否齐全,合理.对采用数控车削加工的表面,其精度要求应该尽量一致,以便最后能够一次走刀连续加工.2) 分析工序中的数控加工精度能否达到图纸要求.注意给后续工序留有足够的加工余量.3) 找出零件图纸中有较高位置精度的表面,决定这些表面能否在一次安装下完成.4) 对零件表面粗糙度要求较高的表面或对称表面,确定使用恒线速功能进行切削加工.1.3确定材料和毛坯合理选用材料和规定热处理的技术要求,对提高轴类零件的强度和使用寿命有重要意义,同时,对轴的加工过程有极大的影响。

台州科技职业学院毕业设计(论文)成果材料(2009届)题目阶梯轴的加工工艺与编程实习单位永康晨康工具厂实习岗位数控车床专业班级机械制造与自动化06-1班学生姓名卢勇坚指导教师鲍先启2009 年 5 月20 日目录●文本成果摘要 (1)关键词 (1)1 引言 (1)2 数控车床 (2)2.1 数控车床的组成 (2)2.2 数控车床的特点 (2)3 数控的加工工艺 (3)3.1 工序的划分 (4)3.2 顺序的安排 (4)3.3 切削条件的三要素 (4)4 实例 (5)4.1 零件图工艺分析 (6)4.2 刀具选择 (6)4.3 确定切削用量 (7)4.4 加工程序与路径 (8)5 总结 (8)参考文献 (9)阶梯轴的加工工艺与编程卢勇坚摘要:本文以加工典型轴类零件为例,说明数控车床的加工与编程。

机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志。

经过半个世纪的发展,数控机床已是现代制造业的重要标志之一,在我国制造业中,数控机床的应用也越来越广泛,是一个企业综合实力的体现。

本文阐述了数控车床的组成及其特点,以及数控的加工工艺。

另外,本文通过加工一轴类零件,阐述了零件加工过程,包括零件图的工艺分析、刀具的选择、切削用量的确定以及加工程序的编制等。

关键词:数控车床;加工;编程Abstract:Based on the processing of typical axial parts for CNC lathe, the processing and programming. The machine is the important human production tools, but also the important social productivity development level. After half a century, the development of modern manufacturing CNC machine has been one of the important symbols in Chinese manufacturing, CNC, more and more widely, is a comprehensive enterprise strength. This paper expounds the structure and characteristics of CNC lathe, CNC machining technics and. In addition, through an axial parts processing, expounds the machining process, including the process analysis, tool selection, and the processing of cutting parameter programming, etc.Key words:CNC lathe, Processing, Programming,1 引言数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。

阶梯轴⼯艺编程以及转位车⼑设计1.零件分析1、零件的作⽤阶梯轴是机械加⼯中的典型零件之⼀,它主要⽤来⽀撑传动零件和传递转矩。

由零件图1.1可知,其材料为45钢,属于中碳钢,它具有⾜够的强度、刚度和韧性,适⽤于承受弯曲应⼒和冲击载荷作⽤的⼯作条件。

图1.1 阶梯轴2、零件的⼯艺分析该阶梯轴虽然形状、结构简单,但是加⼯精度要求较⾼。

这主要是为了提⾼阶梯轴在⼯作中承受冲击载荷能⼒,同时为增强其耐磨性,阶梯轴表⾯需要⾼频淬⽕处理,是表⾯硬度达到48~55HRC。

在加⼯过程中,阶梯轴主要⼯作表⾯精度IT7,很容易满⾜,根据表⾯粗糙度确定其加⼯⼯艺——粗车、半精车、精车的加⼯⽅法;对加⼯表⾯为IT4、IT5,其加⼯精度要求较⾼,同时根据表⾯粗糙度确定其加⼯⼯艺——粗车、半精车、精车、粗磨、粗精磨、精磨、研磨的加⼯⽅法。

该零件主要⼯作表⾯φ43、φ45、φ38的外圆表⾯粗糙度分别为0.2Ra, 1.6Ra,0.4Ra,在设计⼯艺规程时应重点予以保证。

3、确定零件的⽣产类型依旧设计题⽬可知:产品的年产量为30000件/年,结合⽣产实际,备品率α和废品率β分别取3%和0.5%,零件的年产量为:01(1)(1)300001.5N Nαβ=??+?+=(1+3%)(1+5%)=31054件2.确定⽑坯类型材料同样可以通过锻造,铸造得到,但是考虑到加⼯的经济度,型材是最优选择。

由于阶梯轴在⼯作过程中要求受冲击载荷,为增强其强度和冲击韧度,获得纤维组织,⽑坯选择型材,棒料562000mmφ?,截断成56256mmφ?。

3.⼯艺规程设计1、由零件的⽣产类型的详尽分析,根据表7.4[3],该⽣产类型为轻型机械,⼤批量⽣产。

所以在⽣产过程中应尽量选择专⽤夹具,专⽤⼑具以节省加⼯时间和加⼯成本。

在安排⼯序时,应将粗精加⼯分开,先完成表⾯粗加⼯,再完成表⾯的半精加⼯和精加⼯,⽽主要表⾯的精加⼯则放在最后进⾏。

2、拟定⼯艺路线1)拟定加⼯⽅案⽅案⼀:采⽤普通机床,分散的加⼯⽅法加⼯阶梯轴。

安徽国防科技职业技术学院毕业论文课题:阶梯轴的数控加工工艺与设计专业:数控技术年级:07数控2班姓名:指导老师:目录第一章绪论 (3)第二章机械制造业在国民经济中的地位、作用和发展概况 (4)第三章数控机床的构造 (5)第四章数控机床的加工特点 (6)第五章数控车床的操作规程 (7)第六章详解G代码组及含义 (8)第七章数控车床常用的固定循环 (21)第八章数控车床编程加工工艺处理 (26)第九章数控车床编程加工工艺处理实例 (35)结束语 (41)参考文献 (43)第一章绪论机械制造业是国民经济的基础产业,它为国民经济各部门的发展提供所需的机器仪器工具等机器设备。

据统计,美国60%的社会财富来源于制造业,日本国民总产值的49%是由制造业提供的,中国的制造业在工业总产值中也占有40%的比例。

可以说,没有发达的制造业就不可能有国家的真正繁荣和富强,机械制造业的发展规模和水平是反映国民经济实力和科学技术水平的重要标志之一。

经过建国以来50多年的发展,我国的机械制造业已有了相当的实力,逐步形成了一个具有相当规模和一定技术基础的机械工业体系。

改革开放20多年来,我国制造业充分利用国内外两方面的技术资源,有计划地推进企业的技术改造,引导企业走依靠科技进步的道路,使制造技术产品质量和水平及经济效益发生了显著变化,为繁荣国内市场扩大出口创汇推动国民经济的发展做出了很大的贡献。

我国的机械制造虽已取得了很大成绩,但与工业发达国家相比,无论在生产能力技术水平管理水平和劳动生产率等方面都还有很大的差距。

这些问题的主要原因,在于机械制造技术水平的落后。

因此,大力发展制造技术,已成为工业技术的当务之急。

第二章机械制造业在国民经济中的地位作作用和发展概况随着科学技术的发展,尤其是计算机技术的发展,促技术数控技术等相互结合,机械产品的结构越来越合理使常规机械制造技术与精密检测。

其性能精度和效益日趋提高,更新换代频繁,生成类型由大批量生产向多品种小批量生产变化。

郑州科技学院专科毕业设计(论文)题目阶梯轴的工艺规程及工装设计学生姓名专业班级机械制造与自动化学号所在系机械工程系指导教师完成时间年月日阶梯轴的工艺规程及工装设计摘要数控加工技术作为现代制造技术的典型代表,使得机械机械制造方法和过程已经发生和正在发生着显著变化。

现代数控加工技术与传统加工技术相比,无论在加工工艺,加工过程的控制,还是在加工设备等诸多方面均有明显不同。

机械类专业,特别是机械制造专业的学生掌握数控加工技术非常必要,多数高校均把“数控加工技术”列为机械类及相关专业的一门主干课程。

实践性、技术性和综合性是数控加工技术的显著特点,针对该特点,常把数控加工技术的实践教学列为重点教学内容。

本文根据数控机床的特点,针对具体的零件,进行了工艺方案的分析,工装方案的确定,刀具和切削用量的选择,确定加工顺序和加工路线,数控加工程序编制。

通过整个工艺的过程的制定,充分体现了数控设备在保证加工精度,加工效率,简化工序等方面的优势。

同时本文还应用数控宇龙仿真软件进行手动编程程序效验、用pro/e三维建模、autoCAD2008等相关软件作为计算机辅助设计,很好的完成本次毕业设计。

关键词工艺分析/加工方案/进给路线/pro/e三维LADDER SHAFT TECHNIQUES PROCEDUREAND TOOLING DESIGNABSTRACTNc machining technology as the typical representative of modern manufacture technology, make mechanical machinery manufacturing methods and processes has happened and is undergoing significant change. Modern nc machining technology compared with the traditional processing technology, no matter in processing technology, process control, or in processing equipment etc., are obviously different. Major in mechanical engineering, especially mechanical manufacturing students master nc machining technology is very necessary, most colleges and universities are put "nc machining technology" as machinery and relevant department.because of backbone course. Practical and technical and comprehensive is nc machining technology remarkable characteristic, in accordance with this characteristic, often nc machining technology of practice teaching as an important teaching content.According to the characteristics of nc machine tools, according to specific parts, the process scheme analysis, tooling strategy decision, knives and selection of cutting parameter, determine processing order and processing route, for CNC programming. Through the whole process of process formulation, fully embodies the nc equipment in guarantee machining precision and machining efficiency, the advantages of the simplification working procedure. Simultaneously, this article also application nc yulong simulation software manually programming procedures verified, using pro/e3d modeling, auto CAD2008 related software as computer aided design, good finish the graduation design.Keywords Process analysis,processing scheme,feed line,pro/e 3d目录摘要 (Ⅰ)英文摘要 (Ⅱ)1前言 (1)2工艺方案分析 (2)2.1零件图 (2)2.2零件图分析 (2)2.3确定加工方法 (2)2.4确定加工方案 (3)3工件的装夹 (5)3.1定位基准的选择 (5)3.2定位基准选择的原则 (5)3.3确定零件的定位基准 (5)3.4装夹方式的选择 (5)3.5数控车床常用的装夹方式 (6)3.6确定合理的装夹方式 (6)4刀具及切削用量 (7)4.1选择数控刀具的原则 (7)4.2选择数控车削用刀具 (7)4.3设置刀点和换刀点 (8)4.4 确定切削用量 (8)5轴零件的加工 (10)5.1轴类零件加工工艺分析 (10)5.2轴零件加工工艺 (12)5.3加工坐标系设置 (15)5.4手工编程 (17)5.5加工成品三维模型如图 (20)结论 (22)致谢 (23)参考文献 (24)附录 (25)1 前言在机械加工工艺教学中,机械制造专业学生及数控技术专业学生都要学习数控车床操作技术。

1.零件分析1、零件的作用阶梯轴是机械加工中的典型零件之一,它主要用来支撑传动零件和传递转矩。

由零件图1.1可知,其材料为45钢,属于中碳钢,它具有足够的强度、刚度和韧性,适用于承受弯曲应力和冲击载荷作用的工作条件。

图1.1 阶梯轴2、零件的工艺分析该阶梯轴虽然形状、结构简单,但是加工精度要求较高。

这主要是为了提高阶梯轴在工作中承受冲击载荷能力,同时为增强其耐磨性,阶梯轴表面需要高频淬火处理,是表面硬度达到48~55HRC。

在加工过程中,阶梯轴主要工作表面精度IT7,很容易满足,根据表面粗糙度确定其加工工艺——粗车、半精车、精车的加工方法;对加工表面为IT4、IT5,其加工精度要求较高,同时根据表面粗糙度确定其加工工艺——粗车、半精车、精车、粗磨、粗精磨、精磨、研磨的加工方法。

该零件主要工作表面φ43、φ45、φ38的外圆表面粗糙度分别为0.2Ra, 1.6Ra,0.4Ra,在设计工艺规程时应重点予以保证。

3、确定零件的生产类型依旧设计题目可知:产品的年产量为30000件/年,结合生产实际,备品率α和废品率β分别取3%和0.5%,零件的年产量为:01(1)(1)300001.5N Nαβ=⨯⨯+⨯+=⨯⨯⨯(1+3%)(1+5%)=31054件2.确定毛坯类型材料同样可以通过锻造,铸造得到,但是考虑到加工的经济度,型材是最优选择。

由于阶梯轴在工作过程中要求受冲击载荷,为增强其强度和冲击韧度,获得纤维组织,毛坯选择型材,棒料562000mmφ⨯,截断成56256mmφ⨯。

3.工艺规程设计1、由零件的生产类型的详尽分析,根据表7.4[3],该生产类型为轻型机械,大批量生产。

所以在生产过程中应尽量选择专用夹具,专用刀具以节省加工时间和加工成本。

在安排工序时,应将粗精加工分开,先完成表面粗加工,再完成表面的半精加工和精加工,而主要表面的精加工则放在最后进行。

2、拟定工艺路线1)拟定加工方案方案一:采用普通机床,分散的加工方法加工阶梯轴。

方案二:采用数控机床,分散的加工方法加工阶梯轴。

2)方案比较,确定加工方案由于该生产为大批量生产,在加工时应注重加工的效率和经济性,所以综合分析后取最优结果,选取方案一。

3、表面加工方法的确定根据零件图上个加工表面的尺寸精度和表面粗糙度,查表2.34[1]车床加工经济精度,确定阶梯轴各表面加工方法,如表3.1所示:4、加工阶段划分1)表面加工质量要求较高对于0.0180.01238φ++的表面,尺寸精度为IT4,表面粗糙度为Ra0.2;0.0130.00245φ++的表面,尺寸精度为IT5,表面粗糙度为Ra0.4,可将加工阶段划分成粗加工,半精加工,精加工,粗磨,精磨,研磨等几个阶段。

2)其余表面对于其他表面,其加工精度相对较低,在机械加工过程中很容易保证,所以可将加工阶段划分成粗加工,半精加工,精加工等几个阶段。

5、初拟阶梯轴机械加工工序安排,见表3.2。

6、热处理工序因为阶梯轴的原材料为型材,它的加工性能很好,所以加工后进行的热处理只要保证阶梯轴的工作性能即可。

粗加工后,L 12,L 23,L 34,L 56应安排调制处理,使其获得均匀细致的回火索氏组织,提高综合力学性能。

同时,索氏体组织经加工后,表面粗糙度值较小。

7、确定工艺路线在粗加工后,安排去毛刺和中间检验工序;精加工后,安排去毛刺、清洗和终检工序。

在综合考虑上述工序顺序安排原则的基础上,拟定阶梯轴的机械加工工艺路线,见表3.3。

8、切削用量的计算1)工序05——粗铣阶梯轴两端面(1)该工序以外圆面定位,先铣右端面,然后以外圆和右端面定位,再铣左端面,则他们所选用的切削速度Vc和进给速度f相差不大,可以选用相同参数。

背吃刀量背吃刀量a p1取为z1,z1等于左端面的毛坯总余量等于毛坯总长度减去阶梯轴的总长度差值的一半。

a p1=1mm。

进给量X51型立式铣床功率为4.5kw,查表5.8[1]高速钢套式面铣刀粗进给量,按机床、工件、夹具系统刚度为中心等条件选取,该工序的每齿进给量f z 取为0.08mm/z 。

(2)铣削速度本工序采用高速钢镶齿铣刀,d w =80mm 、z=10,查表 5.8[1]高速钢套式面铣刀铣削速度,确定铣削速度V c =44.9m/min 。

1000100044.9178.65/min 80c s v n rd ππ⨯⨯===⨯ 由于工序采用X51型立式铣床,查表3.6[1],取转速n w =160r/min,故实际铣削速度8016040.2/min 10001000wc dn v m ππ⨯⨯===当n w =160r/min 时,工作台每分钟进给量f m 应为0.0810160128/min m z w f f zn mm ==⨯⨯=2) 工序10——粗车外圆L 12,L 23,L 34,L 45,L 56查表5.2[1],硬质合金刀常用切削速度 背吃刀量:a p =2.5~3mm ,取a p =2.5mm; 进 给 量:f=0.35~0.65mm/r ,取f=0.4mm/r; 切削速度:v c =60~80,取v c =70m/min; 实际主轴转速:d w12=45mm ,12121000100070495/min 45c s w v n rd ππ⨯===⨯; d w23= d w56=50mm ,23231000100070445/min 50c s w v n rd ππ⨯===⨯; d w34=52mm ,34341000100070428/min 52c s w v n r d ππ⨯===⨯; d w45=62mm ,45451000100070359.4/min 62c s w v n rd ππ⨯===⨯;取中间值,查表3.2[1]卧式车床主轴的转速,n s =477r/min ; 3) 工序25——L 12上铣键槽由图得键槽深5mm ,查表4.22[1]直柄键槽铣刀(GB/T 1112.1—1997),键槽铣刀参数:D=12mm ,L=65mm ,l=22mm ,d=12mm 4) 工序30——精车外圆L 12,L 23,L 34,L 45,L 56背吃刀量:a p =0.3~2mm ,取a p =0.3mm; 对于轴45,a p =0.5mm ; 进 给 量:f=0.1~0.3mm/r ,取f=0.2mm/r; 切削速度:v c =75~90,取v c =85m/min; 实际主轴转速:d w12=39mm ,12121000100085694/min 39c s w v n rd ππ⨯===⨯ d w23= d w56=44mm ,23231000100085615/min 44c s w v n rd ππ⨯===⨯; d w34=46mm ,34341000100085588/min 46c s w v n r d ππ⨯===⨯; d w45=56mm ,45451000100085483/min 56c s w v n rd ππ⨯===⨯; 取中间值,查表3.2[1]卧式车床主轴的转速,n s =607r/min ; 5)工序35——粗磨L 12,L 34,磨削进给量a p =0.02mm ;6)工序40——精磨L 12,L 34,磨削进给量a p =0.01mm ;L34 L12 7)工序45——研磨L 12,磨削进给量a p =0.001mm ;L12 9、时间定额的计算 1) 基本时间计算 (1)粗铣端面查表5.41[1]铣削基本时间计算 121j Z Zl l l L t i i fM fM ++== ; 11min j t = 查表5.37[1]车外圆和镗孔基本时间计算 12j L l l l Lt i i fn fn+++== (2)粗车外圆L 12,L 23,L 34,L 45,L 5621223344556 2.845min j j j j j j t t t t t t =++++=;(3)精车外圆L 12,L 23,L 34,L 45,L 5631223344556 3.454min j j j j j j t t t t t t =++++=(4)铣键槽124600.512121min 65j Z Z l l l L t i i fM fM +++⨯++==== (5)磨削时间 53min j t = 2)辅助时间的计算辅助时间与基本时间t j 之间的关系 (0.15~0.2)f j t t =,取0.15f j t t =,则各工序的辅助时间为:粗铣端面:110.150.1510.15min f j t t ==⨯=;粗车外圆L 12,L 23,L 34,L 45,L 56:220.150.15 2.8450.427min f j t t ==⨯=; 精车外圆L 12,L 23,L 34,L 45,L 56:330.150.15 3.4540.518min f j t t ==⨯=; 铣键槽:440.150.1510.15min f j t t ==⨯=; 磨削时间:550.150.1530.45min f j t t ==⨯=; 3)其他时间的计算:除了作业的时间以外,每道工序的单间时间还包括布置工作的时间、休息与生理需要时间和准备与终结时间。

由于阶梯轴的生产类型为大批量生产,分摊到每个工件上的准备和终结时间甚微,可以忽略不计,布置工作的时间t b 为作业时间的2%~7%,休息与生理需要时间t x 是作业时间的2%~4%,均取为3%,则各工序的其他时间(t b +t x )可按关系式(3%+3%)×(t f +t j )计算,它们分别是:粗铣端面:11116%()6%(10.15)0.069min b x j f t t t t +=⨯+=⨯+= 粗车外圆L 12,L 23,L 34,L 45,L 56:22226%()6%(2.8450.427)0.196min b x j f t t t t +=⨯+=⨯+=;精车外圆L 12,L 23,L 34,L 45,L 56:33336%()6%(3.4540.518)0.244min b x j f t t t t +=⨯+=⨯+=;铣键槽:44446%()6%(10.15)0.069min b x j f t t t t +=⨯+=⨯+=; 磨削时间:55556%()6%(30.45)0.207min b x j f t t t t +=⨯+=⨯+=; 5)各单件时间dj t 的计算粗铣端面:110.150.069 1.219min 73d t s =++== 粗车外圆L 12,L 23,L 34,L 45,L 56:2 2.8450.4270.196 3.468min 208d t s =++==;精车外圆L 12,L 23,L 34,L 45,L 56:3 3.4540.5180.244 4.216min 252.96d t s =++==;铣键槽:410.150.069 1.219min 73d t s =++==; 磨削时间:330.450.207 3.657min 220d t s =++==; 4. 硬质合金可转位车刀的设计 1、刀片结构的确定 1)选择刀片夹固结构考虑到加工在C620—1普通车床上进行,且属于连续切削,参照表2.1[2]典型刀片夹固结构简图和特点,采用偏心式刀片夹固结构。