装配工艺流程图表

- 格式:xls

- 大小:131.50 KB

- 文档页数:1

电子产品装配工艺规范电子产品总装工艺规范整机装配就是将机柜、设备、组件以及零、部件按预定的设计要求装配在机箱、车厢、平台,再用导线将它们之间进行电气连接,它是电子产品生产中一个重要的工艺过程。

1整机装配的顺序和基本要求图1整机结构树状图1.1整机装配的基本顺序电子设备的整机装配有多道工序,这些工序的完成顺序是否合理,直接影响到设备的装配质量、生产效率和操作者的劳动强度。

电子设备整机装配的基本顺序是:先轻后重、先小后大、先铆后装、先装后焊、先里后外、先平后高,上道工序不得影响下道工序。

1.2整机装配的基本要求电子设备的整机装配是把半成品装配成合格产品的过程。

对整机装配的基本要求如下:1)整机装配前,对组成整机的有关零部件或组件必须经过调试、检验,不合格的零部件或组件不允许投入生产线。

检验合格的装配件必须保持清洁。

2)装配时要按照整机的结构情形,应用合理的安装工艺,用经济、高效、先进的装配技术,使产品到达预期的效果,满足产品在功能、技术目标和经济目标等方面的要求。

3)严格遵循整机装配的顺序要求,注意前后工序的衔接。

4)装配过程中,不得损伤元器件和零部件,避免碰伤机壳、元器件和零部件的外表涂敷层,不得破损整机的绝缘性。

包管安装件的方向、位置、极性的精确,包管产品的电机能稳定,并有充足的机械强度和稳定度。

5)小型机大批量生产的产品,其整机装配在流水线上按工位进行。

每一个工位除按工艺要求操作外,要求工位的操作人员熟悉安装要求和熟练掌握安装技术,包管产品的安装质量,严厉执行自检、互检与专职调试检查的“三检”原则。

装配中每一个阶段的工作完成后都应进行检查,分段把好质量关,从而进步产品的率。

2整机装配中的流水线2.1流水线与流水节拍装配流水线就是把一部整机的装连、调试等工作划分成若干简单操作,每一个装配工人完成指定操作。

在划分时要注意到每人操作所用的时间应相等,这个时间称为流水的节拍。

装配的设备在流水线上挪动的体式格局有好多种。

工艺制造流程图样例工艺制造流程图是一种用于描述产品制造过程的图表,它能够清晰地展示每个步骤的顺序和关系。

本文将以一个工艺制造流程图的样例为例,详细介绍其格式和内容。

一、下面是一个工艺制造流程图的样例:[图1:工艺制造流程图样例]在这个样例中,我们可以看到整个制造过程被分为六个步骤,分别是:原材料准备、加工制造、装配、检验、包装和发货。

每个步骤都有对应的图标和文字描述,以便更清晰地表达。

二、工艺制造流程图的格式要求1. 标题:在工艺制造流程图的顶部,应包含一个简明扼要的标题,以便读者快速了解图表的主题。

2. 图表:工艺制造流程图应以图表的形式展示,图表中应包含每个步骤的图标和文字描述。

图标可以根据实际情况选择,但应确保简洁明了。

3. 步骤:每个步骤应按照制造顺序排列,并用箭头表示步骤之间的关系。

箭头的方向应清晰明了,以便读者能够准确理解制造流程。

4. 描述:每个步骤下方应有文字描述,用于进一步解释该步骤的具体内容。

描述应简明扼要,避免冗长和复杂的句子。

5. 标注:如有需要,可以在图表中添加标注,用于解释某些特殊情况或关键点。

标注的内容应与图表的主题密切相关,不应过多或过少。

三、工艺制造流程图的内容要求1. 原材料准备:在这个步骤中,应描述原材料的选择、采购和储存等过程。

可以包括原材料的种类、数量和质量要求等信息。

2. 加工制造:在这个步骤中,应描述产品的加工和制造过程。

可以包括加工设备的选择、操作流程和工艺参数等信息。

3. 装配:在这个步骤中,应描述产品的装配过程。

可以包括装配工具的选择、装配顺序和注意事项等信息。

4. 检验:在这个步骤中,应描述产品的检验和测试过程。

可以包括检验标准、检验方法和检验结果等信息。

5. 包装:在这个步骤中,应描述产品的包装和标识过程。

可以包括包装材料的选择、包装方式和标识要求等信息。

6. 发货:在这个步骤中,应描述产品的发货和运输过程。

可以包括发货方式、运输工具和交货时间等信息。

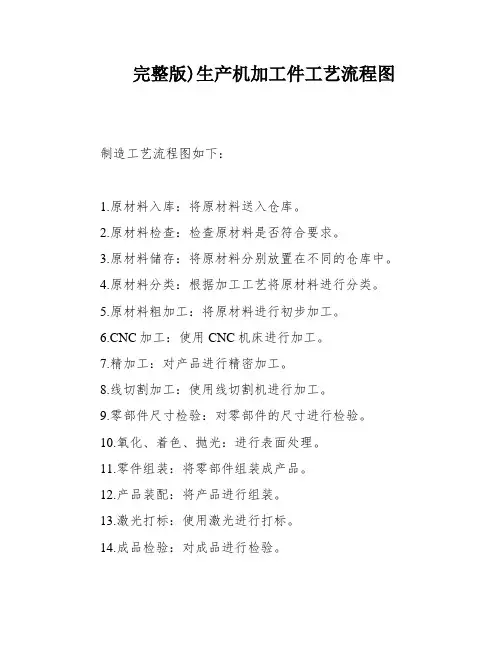

完整版)生产机加工件工艺流程图制造工艺流程图如下:1.原材料入库:将原材料送入仓库。

2.原材料检查:检查原材料是否符合要求。

3.原材料储存:将原材料分别放置在不同的仓库中。

4.原材料分类:根据加工工艺将原材料进行分类。

5.原材料粗加工:将原材料进行初步加工。

C加工:使用CNC机床进行加工。

7.精加工:对产品进行精密加工。

8.线切割加工:使用线切割机进行加工。

9.零部件尺寸检验:对零部件的尺寸进行检验。

10.氧化、着色、抛光:进行表面处理。

11.零件组装:将零部件组装成产品。

12.产品装配:将产品进行组装。

13.激光打标:使用激光进行打标。

14.成品检验:对成品进行检验。

制造工艺流程表如下:NO 工程名称作业内容管理项目记录操作人员1 原材料入库将原材料送入仓库先入先出原材料出库表仓库检验2 原材料检查检查原材料是否符合要求 N/A 外部采购合同书,输入检验报告保管员3 原材料储存将原材料分别放置在不同的仓库中分规格保管作业日志精工车间4 原材料分类根据加工工艺将原材料进行分类按加工工艺分原材料出库表技术人员5 原材料粗加工将原材料进行初步加工按顺序进行作业日志精工车间6 CNC加工使用CNC机床进行加工尺寸生产作业指导书技术人员7 精加工对产品进行精密加工尺寸生产作业指导书技术人员8 线切割加工使用线切割机进行加工尺寸生产作业指导书技术人员9 零部件尺寸检验对零部件的尺寸进行检验尺寸检验报告技术人员10 氧化、着色、抛光进行表面处理表面管理作业日志精工车间11 零件组装将零部件组装成产品产品的结合性生产作业指导书技术人员12 产品装配将产品进行组装产品的结合性生产作业指导书技术人员13 激光打标使用激光进行打标作业日志技术人员14 成品检验对成品进行检验产品检验达标检验报告技术人员以上是机加工制造工艺流程图和制造工艺流程表。

我们将原材料进行分类、加工、精加工、线切割加工、零部件尺寸检验、氧化、着色、抛光、零件组装、产品装配、激光打标和成品检验。

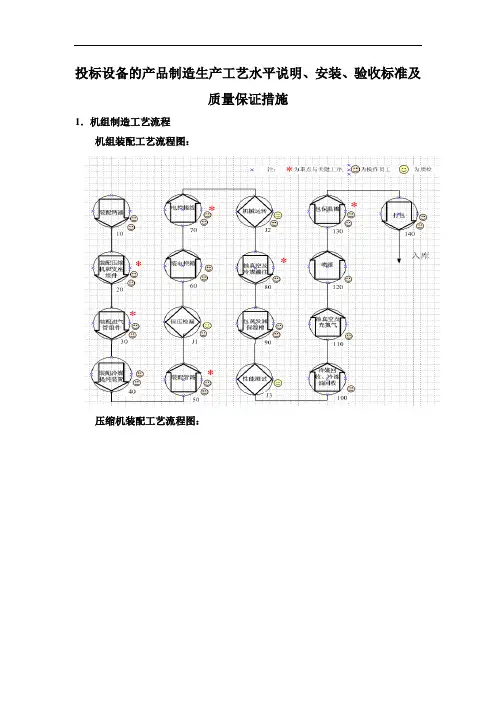

投标设备的产品制造生产工艺水平说明、安装、验收标准及质量保证措施1.机组制造工艺流程机组装配工艺流程图:压缩机装配工艺流程图:2.安装及验收标准2.1机组进场2.1.1机组进场严格按照机组上所贴吊装位置及吊装孔进行吊装。

2.1.2机组进场吊装时检查机组外观无损伤。

2.1.3我公司生产的机组在电控箱中已经附带减震胶垫,请在机组就位时安装减震胶垫并固定。

2.2机组水系统安装2.2.1机组牢固安装于基础上并且周围有排水道。

2.2.2机组周边通风良好、有足够的维修空间。

2.2.3机组冷冻水、冷却水进水管处必须安装Y型过滤器。

2.2.4机组冷冻水、冷却水进、出水口管必须安装软连接、压力表、温度计、阀门,且都均工作正常。

2.2.5机组进、出水管路阀门后必须安装旁通管。

2.2.6水泵前必须安装Y型过滤器,后装软连接、止回阀及阀门。

2.2.7管路清洗时,进出水管接通旁通,污水未进机组,且要清洗干净。

(用水瓶盛水清澈)2.2.8冷冻水系统保压(约工作压力的1.5倍,不得低于0.6MPa)2.2.9所有水泵和冷却塔试运转正常,且能保证机组运行所需要求。

(冷却塔处理水量选型不得低于冷却水流量1.3倍)2.2.10冷却塔风机必须与机组连锁。

2.2.11水系统最低点需安装泄水阀。

2.2.12机房与每层的水系统必须安装自动排气阀,且调试时系统已充分排气。

冷冻水管网必须保温完全。

2.3机组配电安装2.3.1电源使用名牌标识电压并为机组专用,三项不平衡小于2%。

2.3.2总电源到主机各项间电源线必须采用铜线,严禁使用铝线。

2.3.3主机空气开关容量及进主机电源线线径参照随机附带说明书中所要求。

2.3.4接线正确无反相,且压紧无虚接。

2.4.5机组必须接地线且是主电源线线径的一半。

3.质量保证措施格力商用空调机组质量可靠性保证分布在生产前、生产中和生产后等三个阶段。

生产前质量保证新产品生产前的质量控制由技术部门与质量控制部一起参与方案评审、样机评审、确认评审。

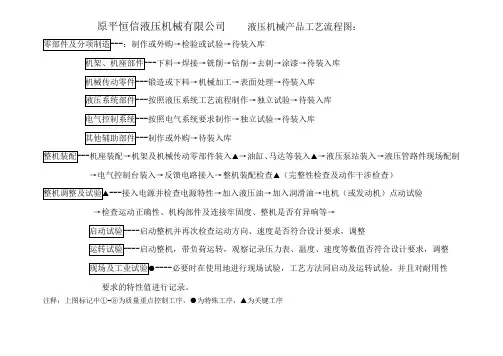

原平恒信液压机械有限公司液压机械产品工艺流程图:

:制作或外购→检验或试验→待装入库

下料→焊接→铣削→钻削→去刺→涂漆→待装入库

锻造或下料→机械加工→表面处理→待装入库

按照液压系统工艺流程制作→独立试验→待装入库

按照电气系统要求制作→独立试验→待装入库

制作或外购→待装入库

机座装配→机架及机械传动零部件装入▲→油缸、马达等装入▲→液压泵站装入→液压管路件现场配制

→电气控制台装入→反馈电路接入→整机装配检查▲(完整性检查及动作干涉检查)

---接入电源并检查电源特性→加入液压油→加入润滑油→电机(或发动机)点动试验→检查运动正确性、机构部件及连接牢固度、整机是否有异响等→

启动整机并再次检查运动方向、速度是否符合设计要求,调整

启动整机,带负荷运转,观察记录压力表、温度、速度等数值否符合设计要求,调整

----必要时在使用地进行现场试验,工艺方法同启动及运转试验,并且对耐用性要求的特性值进行记录。

注释:上图标记中①-⑧为质量重点控制工序,●为特殊工序,▲为关键工序。

批准:

审核

编制:

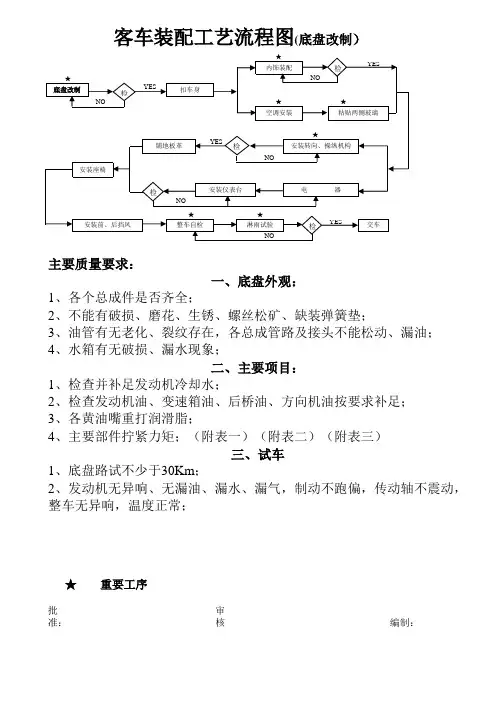

客车装配工艺流程图(底盘改制)

3、油管有无老化、裂纹存在,各总成管路及接头不能松动、漏油;

4、水箱有无破损、漏水现象;

二、主要项目:

1、检查并补足发动机冷却水;

主要质量要求:

一、底盘外观:

1、各个总成件是否齐全;

2、不能有破损、磨花、生锈、螺丝松矿、缺装弹簧垫;

1、底盘路试不少于30Km ;

2、发动机无异响、无漏油、漏水、漏气,制动不跑偏,传动轴不震动,整车无异响,温度正常;

2、检查发动机油、变速箱油、后桥油、方向机油按要求补足;

3、各黄油嘴重打润滑脂;

4、主要部件拧紧力矩;(附表一)(附表二)(附表三)

三、试车

★ 重要工序。

二段机头加工装配流程

1.上架总成

包含:○1机架○2校正○3前传送○4前上层(包含连杆结构)○5上刀架总成(前后2套,含连杆)○6抬头○7胶池总成(含点胶,自动加胶胶槽)○8水槽总成○9中下跑道及支座○10中上层○11后段下○12后段上(包含连杆结构)。

○14伺服电机(3套,包含前传送,中间,后段,包含切刀)○15胶线架(含线管)

2.下总成

包含:○1底架(从前到后:冷水机,水箱,电箱)○2凳子。

加工顺序:

一、火焰切割件校直,激光件,火焰件及小件(方管、键条等)钻铣焊接。

1机加工件焊接、

2机架焊接(机加工后的火焰及激光件)3下总成焊接4校正焊接5上刀架及连杆焊接6抬头焊接7中上层支架焊接8后上层支架焊接9小件焊接(减速机座、前上压皮组件、后刀压皮组件、点胶气缸座、中上层气缸上支座、)焊后打磨喷漆。

二、装配

上总成装配:机架放置于平台,从前往后:装前上层,装校正,装前传送,装前刀。

装进回水管,装抬头,装胶槽,装水槽,装中下层。

装后下层,装后上层,装中上层。

上层装完。

上下总成焊接,焊接完成后装线架,穿穿线管。

启动走线,水管走线。

装配车间流程图引言概述:装配车间是制造业中一个重要的环节,它涉及到产品的组装和装配工艺的流程。

为了更好地管理和控制装配车间的生产流程,制作一张装配车间流程图是非常有必要的。

本文将详细介绍装配车间流程图的内容和格式,以及流程图中的五个部分。

一、装配车间流程图的格式1.1 图表类型:装配车间流程图通常采用流程图的形式,包括开始、结束、决策、操作等基本元素。

1.2 图表工具:可以使用各种绘图软件,如Microsoft Visio、Lucidchart等,也可以手工绘制。

1.3 图表布局:流程图应具有清晰的布局,使得每个步骤都能够一目了然。

二、装配车间流程图的内容2.1 产品接收与检验2.1.1 接收产品:装配车间首先接收到生产线上的产品,包括零部件和半成品。

2.1.2 检验产品:对接收到的产品进行检验,包括外观检查、尺寸测量、功能测试等,确保产品质量符合要求。

2.1.3 记录检验结果:将检验结果记录下来,包括合格品和不合格品的数量和情况。

2.2 零部件准备与分发2.2.1 零部件准备:根据产品的装配要求,准备所需的零部件,包括数量、型号、规格等。

2.2.2 零部件分发:将准备好的零部件按照装配顺序分发给相应的工人或工作站。

2.2.3 记录零部件使用情况:记录每个工人或工作站所使用的零部件数量和情况,以便后续的追溯和管理。

2.3 产品装配与调试2.3.1 装配工序:按照装配顺序,将零部件进行组装和安装,完成产品的装配工序。

2.3.2 调试工序:对装配完成的产品进行调试,包括功能测试、性能测试等,确保产品的正常运行。

2.3.3 记录装配与调试结果:记录每个工人或工作站的装配和调试结果,包括装配时间、调试情况等。

2.4 产品质量检验2.4.1 抽样检验:对装配完成的产品进行抽样检验,包括外观检查、性能测试等,确保产品质量符合标准。

2.4.2 记录检验结果:记录每次抽样检验的结果,包括合格品和不合格品的数量和情况。