13.6螺纹加工刀具及切削用量选择

- 格式:ppt

- 大小:1.15 MB

- 文档页数:11

切削用量的选择和计算公式切削用量的选择和计算是机械加工中非常重要的一环,它直接影响到加工效率、加工质量和工具的使用寿命。

正确选择和计算切削用量可以使加工过程更加稳定和高效。

本文将介绍切削用量的选择和计算公式,并探讨其在机械加工中的应用。

切削用量的选择。

切削用量是指在切削加工过程中,刀具与工件之间的相对运动距离。

切削用量的选择需要考虑到工件材料、刀具材料、切削速度、进给速度等因素。

一般来说,切削用量越大,切削效率越高,但是过大的切削用量会导致刀具磨损加剧,甚至损坏刀具。

因此,在选择切削用量时需要在保证加工效率的前提下,尽量减小刀具的磨损。

切削用量的计算公式。

切削用量的计算公式通常包括切削速度、进给速度和刀具的切削刃数。

切削速度是指刀具在工件表面的相对运动速度,通常用Vc表示,单位为m/min。

进给速度是指刀具在工件表面的进给速度,通常用f表示,单位为mm/r。

刀具的切削刃数是指刀具上切削刃的数量,通常用z表示。

根据切削速度、进给速度和刀具的切削刃数,切削用量的计算公式可以表示为:切削用量 = 切削速度×进给速度×刀具切削刃数。

在实际应用中,切削用量的计算公式可以根据具体的加工情况进行调整,以满足加工的要求。

切削用量的应用。

切削用量的选择和计算在机械加工中具有重要的应用价值。

正确选择切削用量可以提高加工效率,降低成本,提高产品质量。

同时,合理的切削用量还可以延长刀具的使用寿命,减少刀具的更换次数,降低加工成本。

在实际加工中,切削用量的选择和计算需要结合具体的加工情况进行调整。

例如,在加工硬质材料时,可以适当增大切削用量,以提高加工效率;在加工精密零件时,可以适当减小切削用量,以保证加工精度。

此外,切削用量的选择还需要考虑到刀具的类型、刀具的磨损情况、工件的材料和形状等因素。

总之,切削用量的选择和计算是机械加工中非常重要的一环。

正确选择和计算切削用量可以提高加工效率、降低成本、提高产品质量。

21.刀具的选择、切削用量的确定

加工刀具的选择,应尽可能选用硬质合金刀具或性能更好的更耐磨的带涂层的刀具。

铣平面轮廓用平头立铣刀,铣空间轮廓时选球头立铣刀。

选择刀具时要规定刀具的结构尺寸,供刀具组装预

调使用;还要保证有可调用的刀具文件;对选定的新刀

具应建立刀具文件供编程用。

切削用量的选择,数控机械加工的切削深度、切削

速度和进给量的确定原则与普通机械加工相似,也可根

据实际经验或查阅有关手册。

数控机床的使用说明书上

一般都会给出切削参数的推荐值。

有缘学习更多+谓ygd3076或关注桃报:奉献教育(店铺)

有缘学习更多+谓ygd3076或关注桃报:奉献教育(店铺)

合理选择工件的装夹方法、刀具和切削用量 :

在选用或设计夹具时应当遵循以下原则:

(1)尽量选用组合夹具,可调整夹具等标准化、通用化夹具,避免采用专用夹具。

(2)工件的装卸要快速、方便、可靠,采用气动、液压夹具,以减少机床的停机时间。

(3)零件上的加工部位要外露敞开,不要因装夹工件而影响刀具进给和切削加工。

数控编程时,合理选用刀具是数控加工工艺的重要内容。

编制程序时,常需要预先规定好刀具的结构尺寸和调整尺寸。

切削用量包括主轴转速(切削速度)、切削深度、进给速度(进给量)、切削宽度等。

对于不同的加工方法,需要选择不同的切削用量,并应编入程序中。

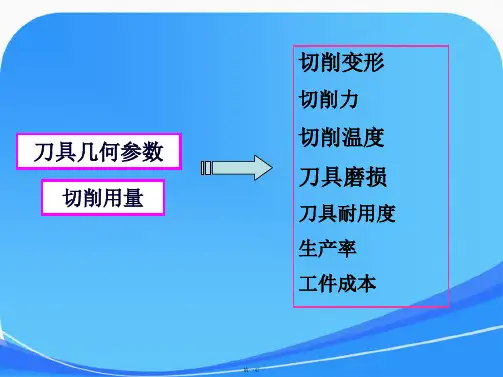

技师评审论文专业:数控车工浅谈数控加工中刀具选择和切削用量的确定姓名:刘胜华班级:074101学号:07指导老师:陈兵单位:江苏省盐城技师学院邮编:2240022010-3-17浅谈数控加工中刀具选择和切削用量的确定【摘要】:在切削加工中不仅要确定刀具的几何参数,还需选择切削用量的参数。

本文从加工零件的形状入手简单的讨论了数控加工中刀具的选择,从零件的加工质量和刀具的耐用度入手简单的讨论了切削用量的选择。

在切削深度A p和进给量F c初步选定后,合理的选择切削速度对切削效率和加工成本也有很大的影响。

【关键词】:数控加工;刀具选择;切削用量等。

无论在普通车床加工还是在数控加工中,刀具选择和切削用量的确定不仅影响加工效率,而且直接影响零件加工精度和表面粗糙度。

现在我们使用的许多机械设计与制造软件都提供自动编程功能,只要选择好所用的刀具、切削用量等有关的加工参数,就可以自动生成程序并传输至数控机床完成其加工。

这与普通车床的加工形成鲜明的对比,也是最大的不同点。

因此,本文在数控编程中必须面对的刀具如何选择和切削如何用量确定问题进行了论述。

一、数控加工常用刀具材料的类型及性能数控加工刀具必须适应数控机床高速旋转、高效率的特点,还需有较好的工艺性、经济性。

工具钢还应具有比较好的热处理工艺性。

在选择刀具材料时,很难找到各方面都很好的,因为材料硬度与韧性之间、综合性能和刀具价格之间都是相互制约的。

㈠、数控刀具的分类有多种方法具体如下。

1、根据结构可分为:整体式、镶嵌式。

2、根据制造刀具所用的材料可分为:高速钢刀具、硬质合金刀具、金刚石刀具、陶瓷刀具等。

3、从切削工艺上可分为:车削刀具、钻削刀具、铣削刀具等。

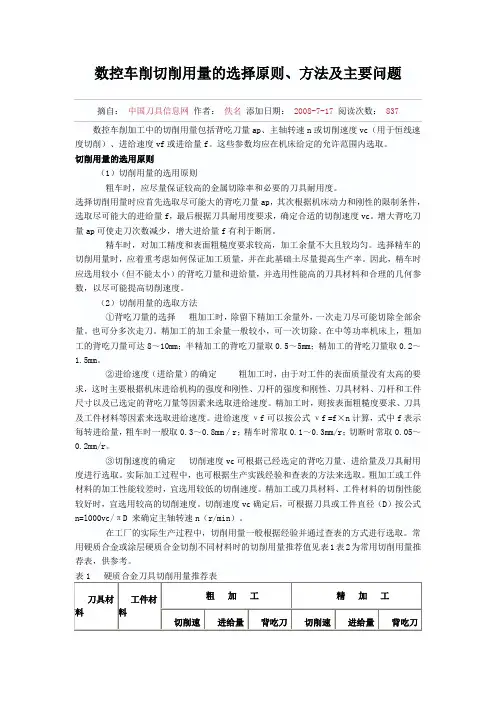

各类常用刀具材料的物理力学能如表1:表1各类常用刀具材料的物理力学性能材料种类相对密度硬度H R C抗弯能力冲击韧度导热率耐热性切削速度大体比值碳素钢7.6-8.160-652.16-----41.87200-2500.32-0.4合金7.5-7.60-62.35----41.8300-0.48-0.6钢957400高速钢8.0-8.863-71.96-4.40.089-0.5715.7-25590-6902.1-3.2钨钴类14.3-15.389-91.51.08-2.160.02-0.0675-87.98003.15-4.76钨钛钴类9.35-13.29-92.50.789-1.20.03-0.0720.9-629004-4.8人造金刚石3.47-3.5610000.21-0.48-----146.54700-80025㈡刀具材料还应具备如下的性能:⑴高硬度刀具材料的硬度应大于工件材料的硬度,常温硬度应在H R C68以上;⑵足够的韧性承受较大切削力、冲击力;⑶高耐磨性刀具材料硬度越高,耐磨性越好;⑷高耐热性刀具材料在高温下保持硬度、耐磨性、强度和韧度的能力;⑸良好的工艺性与经济性二、数控加工中刀具的选择实际生产中,应考虑清楚硬质合金适合车削的材料、高速钢车刀适合车削什么样的材料。

切削用量选用原则切削用量是指在加工过程中对工件进行切削时所使用的切削刀具、刀具材料、切削速度、进给量等参数的选择和调整。

合理选用切削用量是提高加工效率、保证加工质量和延长切削工具寿命的重要因素之一。

本文将从切削刃数、切削深度、切削速度、进给量和切削方式等方面介绍切削用量选用的原则。

一、切削刃数的选择原则切削刃数是指刀具上的切削刃数目。

切削刃数的选择应根据工件材料和加工要求进行。

对于硬度较高的材料,应选用切削刃数少、刀具强度大的刀具,以提高刀具的抗断裂能力和刀具寿命;对于材料硬度较低的工件,可以选用切削刃数多的刀具,以提高切削效率。

二、切削深度的选择原则切削深度是指刀具在每次切削中所能切削的最大距离。

切削深度的选择应根据工件材料、刀具强度和加工要求来确定。

一般情况下,切削深度应尽可能大,以提高切削效率。

但是,在选择切削深度时也要考虑刀具的抗断裂能力和加工表面质量,避免过大的切削深度导致刀具断裂或加工表面粗糙。

三、切削速度的选择原则切削速度是指刀具在切削过程中的线速度。

切削速度的选择应根据刀具材料、工件材料和加工要求来确定。

切削速度过高会导致刀具过热,影响切削质量和刀具寿命;切削速度过低则会降低切削效率。

因此,切削速度的选择应综合考虑切削质量、刀具寿命和切削效率的要求。

四、进给量的选择原则进给量是指刀具在单位时间内沿着工件表面移动的距离。

进给量的选择应根据工件材料、切削刃数和加工要求来确定。

进给量过大会导致切削力过大,影响加工表面质量和刀具寿命;进给量过小则会降低切削效率。

因此,进给量的选择应综合考虑切削力、加工表面质量和切削效率的要求。

五、切削方式的选择原则切削方式包括顺向切削、逆向切削和侧向切削等。

切削方式的选择应根据工件形状、切削刃数和加工要求来确定。

顺向切削适合于切削刃数少、工件表面平整度要求高的情况;逆向切削适合于切削刃数多、切削力大的情况;侧向切削适合于切削刃数多、工件形状复杂的情况。

切削方式的选择应综合考虑加工要求、切削质量和切削效率。

刀具选择与切削用量确定是数控铣加工中十分重要的环节,直接关系到加工精度、加工表面质量、加工效率。

选择合适的刀具和切削用量可使加工以最低的成本、最短的时间达到最佳的加工质量。

在切削加工中,切削用量和刀具对加工精度、表面质量、生产效率和生产成本会产生较大的影响。

加工速度快、生产效率高是数控加工相比传统切削加工的优势,在“优质、高产、低成本”这一大的原则下,切削用量和刀具能否正确选择和使用对数控加工发挥其优势有较大的影响。

一、数控加工刀具的选择数控铣床的加工效率,加工质量与铣刀的选择有直接的关系。

在数控铣床加工工艺中有着重要意义。

数控铣床加工对刀具的要求更高,要求具备精度高、强度大、刚度好、耐用度高,而且要求尺寸稳定、安装调整方便。

刀具及刀柄正确选择应根据机床的加工能力、工件材料的性能、加工工序、切削用量等因素来选择。

刀具选择应遵循的原则是:安装调整方便、刚性好、寿命和精度高。

在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工时的刚性。

(一)数控铣削加工常用刀具的种类数控铣削刀具按结构可分为整体式、镶嵌式。

镶嵌式包括焊接式、机夹式。

刀具按材料可分为特殊形式、高速钢刀具、硬质合金刀具、金刚石刀具、立方氮化硼刀具、陶瓷刀具。

加工工艺分为钻削刀具、铣削刀具、镗削刀具。

按刀具形状分为平底刀、球头刀、锥度刀、T 形刀、桶状刀、异形刀。

(二)数控加工刀具的选择1、刀具的选择在进行自由曲面(模具)加工时,由于球头刀具的端部切削速度为零,因此,为保证加工精度,切削行距一般采用顶端密距,故球头常用于曲面的精加工。

平头刀具在表面加工质量和切削效率方面都优于球头刀,因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优先选择平头刀。

另外,刀具的耐用度和精度与刀具价格关系极大,必须引起注意的是,在大多数情况下,选择好的刀具虽然增加了刀具成本,但由此带来的加工质量和加工效率的提高,则可以使整个加工成本大大降低。

加工中刀具的选择与切削用量的确定在加工过程中,刀具的选择和切削用量的确定是非常重要的。

正确选择合适的刀具和确定合理的切削用量,可以提高加工效率、保证产品质量、延长刀具寿命,降低加工成本。

下面将从加工材料、切削参数和刀具选择等方面探讨加工中刀具的选择与切削用量的确定。

一、加工材料对刀具选择和切削用量的影响在加工过程中,加工材料是选择刀具和确定切削用量的重要依据。

加工材料的硬度、韧性、热导率等性质直接影响了刀具的选择和切削用量的确定。

1. 硬度:对于硬度较高的材料,如钢材,通常需要采用更硬的刀具,例如硬质合金刀具或陶瓷刀具。

同时,由于硬度高的材料切削时容易产生热量,因此需要相应地增加切削用量,以提高切削效率。

2. 韧性:对于韧性较好的材料,如铸铁,切削时容易产生切削力和切削温度较高。

因此,选择耐磨性好、抗冲击性好的刀具,以提高切削质量和刀具寿命。

3. 热导率:热导率高的材料在切削过程中很容易导致刀具温度的升高,因此需要针对这些材料采取相应的散热措施,例如降低切削用量、增加切削冷却液的喷射量等。

二、切削参数对刀具选择和切削用量的影响除了加工材料之外,切削参数也是选择刀具和确定切削用量的重要参考依据。

切削速度、进给量和切削深度等参数的选择直接影响了切削过程的质量和效率。

1. 切削速度:切削速度是切削工件单位时间内通过刀具的线速度。

切削速度的选择取决于刀具材料和工件材料等因素。

对于硬度较高的材料,切削速度较低;而对于韧性较好的材料,切削速度较高。

正确选择切削速度可以保证刀具和工件的寿命。

2. 进给量:进给量是刀具每转一周(或每行进一定距离)切削工件的材料数量。

进给量的选择与刀具的负荷和工件的表面质量有关。

过大的进给量容易导致切削力过大,影响刀具寿命;而过小的进给量则会降低切削效率。

3. 切削深度:切削深度是刀具在单位时间内切削工件的材料厚度。

切削深度的选择取决于工件的材料和加工要求等因素。

较大的切削深度可以提高切削效率,但也会增加切削力和切削温度,影响刀具的使用寿命。

螺纹切削用量的选择

螺纹切削用量的选择(切削速度、背吃刀量、走刀次数)是由刀具和零件的材质确定的。

螺纹车削的切削速度一般要比普通车削低25% ~ 50%。

螺纹的背吃刀量及走刀次数选择也显得特别重要。

a p值的正确与否,直接关系到螺纹是否合格,背吃刀量直接影响切削力的大小,螺纹背吃刀量需遵循递减原则,即后一刀背吃刀量需小于前一刀,最小背吃刀量值不小于0.05mm。

下面两表提供了米制内、外螺纹背吃刀量a p值,此表同样适用于螺纹的铣削加工,供参考

表1 ISO米制螺纹背吃刀量a p值(外螺纹)(mm)

表2 ISO米制螺纹背吃刀量a p值(内螺纹)(mm)。

切削参数表(螺纹刀)

刀具类型:螺纹刀

注意事项:

- 切削速度:根据加工材料选择合适的切削速度,通常在合金

钢为30-60 m/min,不锈钢为20-40 m/min,铸铁为50-100 m/min。

- 主轴转速:根据刀具直径选择合适的主轴转速,主轴转速=切削速度×1000÷(π×刀具直径)。

- 切削深度:根据加工要求和刀具的强度选择合适的切削深度。

- 进给速率:根据加工要求和切削深度选择合适的进给速率。

- 刀具半径:根据要加工的螺纹尺寸选择刀具半径。

- 加工材料:根据加工要求选择合适的材料。

- 切削方向:根据螺纹走向选择合适的切削方向。

- 切槽方向:根据切槽要求选择合适的切槽方向。

- 表面质量要求:根据加工要求选择合适的表面质量要求。

请根据实际情况填写以上参数,并确保操作安全。